Çok gözlü enjeksiyon kalıplarının iyileştirilmesi verimliliği artırabilir, maliyetleri düşürebilir ve üretim kalitesini yükseltebilir. Temel stratejiler arasında soğutma kanallarının optimize edilmesi, yüksek kaliteli malzemelerin kullanılması ve kalıp dengesinin sağlanması yer alır.

Çok gözlü enjeksiyon kalıplarının iyileştirilmesi, düzgün akış için kalıp tasarımının optimize edilmesini, döngü sürelerinin azaltılmasını ve soğutma verimliliğinin artırılmasını içerir. Tutarlı parça kalitesi ve daha düşük üretim maliyetleri elde edilmesine yardımcı olarak otomotiv ve elektronik gibi sektörlere fayda sağlar.

Kalıp tasarımını iyileştirerek ve dengeli boşluk dolumu sağlayarak kalıp performansını önemli ölçüde artırabilirsiniz. Çok gözlü kalıpları daha verimli ve uygun maliyetli hale getiren tasarım ilkelerini derinlemesine inceleyin.

Soğutma kanallarının optimize edilmesi, çok gözlü kalıpların verimliliğini artırır.Doğru

Soğutmanın optimize edilmesi eşit sıcaklık dağılımı sağlar, döngü süresini azaltır ve parça kalitesini artırır.

Çok gözlü kalıplar her zaman daha yüksek bir ön yatırım gerektirir.Yanlış

Çok gözlü kalıpların başlangıç maliyetleri daha yüksek olsa da, döngü başına daha fazla parça üretme yetenekleri, yüksek hacimli üretimde genel maliyetlerin düşmesini sağlayabilir.

Çok Kaviteli Enjeksiyon Kalıpları için Tasarım Optimizasyonları Nelerdir?

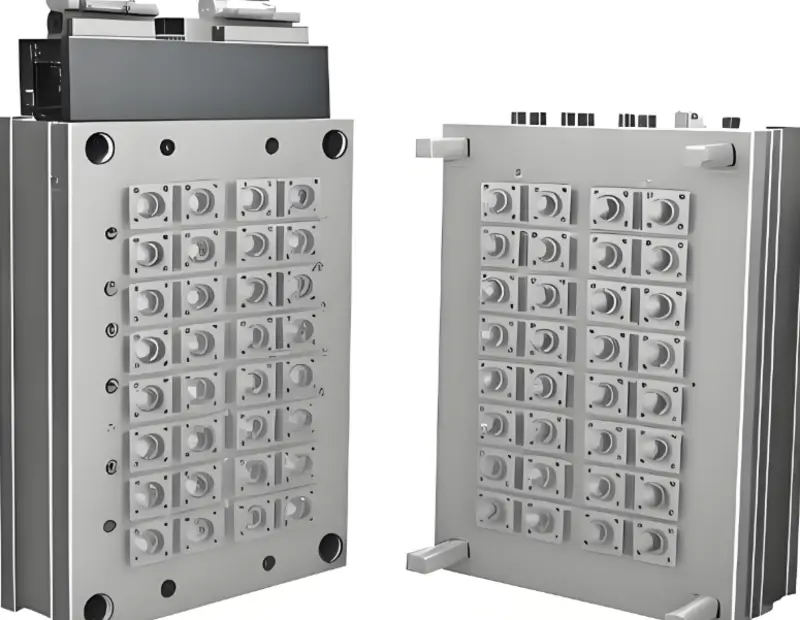

Çok gözlü enjeksiyon kalıpları, birden fazla parçanın aynı anda kalıplanmasına olanak tanıyarak üretim verimliliğini artırır. Tasarım optimizasyonları dengeyi iyileştirmeye, döngü sürelerini azaltmaya ve tek tip parça kalitesi sağlamaya odaklanır.

Çok gözlü enjeksiyon kalıpları için tasarım optimizasyonları; göz dengeleme, kapak tasarımı ve yolluk sistemi ayarlamalarını içerir. Bu iyileştirmeler düzgün akışı artırır, döngü sürelerini azaltır ve parça kusurlarını en aza indirerek uygun maliyetli ve yüksek kaliteli üretim sağlar.

Kavite Yerleşim Optimizasyonu

Boşluk düzeninde, makul yöntemlerin kullanılması, plastik enjeksiyon kalıplama işlemi sırasında malzeme atığı oluşumunu ve kalıp aşınmasını etkili bir şekilde azaltabilir ve üretkenliği artırabilir.

Çok boşluklu bir kalıp tasarlarken, boşluklar düzgün malzeme akışını sağlamak ve en aza indirmek için hizalanmalıdır dolum süresi1 farklılıklar.

Ayrıca, birbirleriyle etkileşime girmemeleri için boşluklar arasında gerekli mesafelerin tasarlanması da önemlidir. Kalıp boşluğu düzeninin simülasyonu ve analizi, bir bilgisayar destekli tasarım yazılımı arayüzü kullanılarak daha kolay hale getirilebilir (CAD2).

Yolluk Tasarım Optimizasyonu

Bu runner si̇stem tasarimi3 özellikle üretim hattında kullanılan çok gözlü enjeksiyon kalıplama prosesinde hayati önem taşımaktadır. Yolluk tasarımının daha da geliştirilmesi enjeksiyon basıncının düşürülmesine, dolum oranının artırılmasına ve kusurların giderilmesine yardımcı olabilir.

En popüler yolluk yapılarından bazıları, ürünün şekline ve boyutuna bağlı olarak belirli seçeneklerle birlikte sıralı yolluk ve dengeli yollukları içerir.

Pratikte, CFD simülasyonunun çalışma tasarımında uygulanması, akış dağılımı ve hava kabarcığı sorunlarıyla başa çıkmaya yardımcı olarak Yolluk ürün kalitesini artırabilir.

Ayrım Çizgisi Tasarımı

Makul derecede iyi bir ayırma hattı tasarlamak, yüksek kalıptan çıkarma direncini önlemeye yardımcı olurken aynı zamanda ürün yüzeyinin bozulmasını da önleyebilir.

Ayırma çizgileri tasarlanırken, keskin kenarlardan ve pürüzlü alanlardan kaçınmak için pürüzsüz yüzeyler seçilmeli ve aynı zamanda ayırma çizgisinin sağlamlığı ve sertliği sağlanmalıdır.

Buna ek olarak, ayırma hattının tasarımı ile ilgili olarak, verimliliği artırmak için işlenmesi ve bakımı kolay olan şemaları seçerek, kalıpların ve bunların montajlarının işlenmesinin karmaşıklığını dikkate almak gerekir.

Optimize edilmiş çok gözlü kalıplar seri üretimde döngü sürelerini azaltır.Doğru

Dengeli boşluklar ve verimli soğutma sistemleri gibi tasarım optimizasyonları, döngü sürelerini önemli ölçüde azaltarak üretim hızını artırabilir ve maliyetleri düşürebilir.

Çok gözlü kalıplar her zaman tek gözlü kalıplardan daha pahalı takımlar gerektirir.Yanlış

Çok gözlü kalıplar daha yüksek bir başlangıç takım maliyetine sahip olsa da, döngü başına daha fazla parça üretme kabiliyeti nedeniyle uzun vadede daha uygun maliyetli olabilir ve bu da birim başına daha düşük üretim maliyetlerine yol açar.

Ne Tür Enjeksiyon Kalıp Malzemesi ve Enjeksiyon Kalıplama Malzemesi Seçilmeli?

Doğru enjeksiyon kalıp malzemesinin ve kalıplama malzemesinin seçilmesi, ürün kalitesi ve üretim verimliliği için çok önemlidir. Özel ihtiyaçlarınızı anlamak, optimum malzeme seçimini sağlar.

Doğru enjeksiyon kalıp malzemesinin seçilmesi dayanıklılık, maliyet ve uygulama gibi faktörlere bağlıdır. Yaygın malzemeler arasında kalıplar için çelik ve alüminyum bulunurken, ABS, polikarbonat ve polipropilen gibi seçenekler kalıplanmış parçalar için popülerdir.

Kalıp Malzemeleri

Uygun kalıp malzemesi seçiminin kalıbın ve nihai ürünün kullanım ömrü ve kalitesi üzerindeki etkisi oldukça önemlidir.

En çok kullanılan kalıp malzemesi türleri çelik, alüminyum alaşımları ve bakır alaşımlarıdır. Yüksek gerilimli, aşınmaya dirençli malzemelerin seçilmesi kalıp ömrü ve bakım döngüsünün kısaltılması açısından faydalıdır.

Örneğin, yüksek mukavemetli takım çeliği (H13, P20 gibi) kalıbın aşınma direncini ve termal stabilitesini artırabilir, yüksek hassasiyetli ve zorlu ürün üretimi için uygundur.

Plastik Malzemeler

Plastik malzemelerin özellikleri bir ürünün kalitesini ve piyasadaki performansını etkiler.

Plastik malzeme türünü seçerken enjeksiyon kalıplama üreticisi, ürünün kullanılacağı yeri ve ürünün beklenen performansını göz önünde bulundurmalıdır, böylece polipropilen (PP), polietilen (PE), polistiren (PS) gibi doğru malzeme kullanılır, plastik malzemeye uygun dolgu maddelerinin yanı sıra plastikleştiricilerin dahil edilmesi, malzemenin akışını ve mekanik özelliklerini iyileştirmeye yardımcı olur.

Tıbbi cihazlar ve gıda ambalajları gibi özel uygulamalar için, ilgili standartları karşılayan çevre dostu ve toksik olmayan malzemeler seçilmelidir.

Alüminyum kalıplar daha ucuzdur ancak çelik kalıplardan daha hızlı aşınır.Doğru

Alüminyum kalıplar kısa süreli üretim için uygun maliyetlidir ancak çelik kalıplara kıyasla daha düşük dayanıklılıkları nedeniyle daha çabuk aşınırlar.

Polikarbonat, tüm enjeksiyon kalıplı parçalar için en iyi malzemedir.Yanlış

Polikarbonat çok yönlü olmakla birlikte, yüksek maliyeti ve her ürün ihtiyacına uymayabilecek spesifik malzeme özellikleri nedeniyle tüm uygulamalar için en iyisi olmayabilir.

Enjeksiyon Kalıplama Soğutma Sistemi Nasıl İyileştirilir?

Enjeksiyon kalıplamada soğutma sisteminin optimize edilmesi çevrim sürelerini önemli ölçüde azaltabilir, parça kalitesini iyileştirebilir ve genel üretim verimliliğini artırabilir.

Enjeksiyon kalıplamada soğutma sisteminin iyileştirilmesi, soğutma sıvısı akışını optimize ederek, soğutma kanalı tasarımını ayarlayarak ve gelişmiş sıcaklık kontrolü kullanarak sağlanabilir. Bu iyileştirmeler döngü sürelerini azaltır ve çarpılma veya çökme izleri gibi kusurları önler.

Soğutma Devresi Tasarımı

Soğutma devresinin tasarımı, çok boşluklu kalıplamanın soğutma performansında önemli bir rol oynar. Makul bir soğutma devresi aynı zamanda soğutucuyu kalıplara eşit olarak dağıtabilir. soğutma kanalları4Böylece kalıp üzerinde yerel sıcak noktalar oluşması önlenir.

Soğutma devreleri arasında en basitleri, kalıbın yapısı ve ürünün şekli tarafından tanımlanan belirli seçeneklere sahip düz geçişli ve serpantinli devrelerdir. Soğutma devresi simülasyonu ve analizi için bilgisayar simülasyon teknolojisinin kullanılması soğutma etkilerini optimize edebilir ve üretim verimliliğini artırabilir.

Soğutma Sıvısı Seçimi

Soğutma sıvısı seçimi, üretim hattının soğutma performansını ve üretim verimliliğini doğrudan etkiler. Soğutma sıvıları şunları içerir: sıvılar (su, yağ gibi) ve gazlar (hava gibi).

Su yüksek termal iletkenliğe ve hızlı ısı dağılımına sahiptir, ancak paslanması kolaydır; yağ iyi yağlama ve korozyon direncine sahiptir, ancak düşük termal iletkenliğe sahiptir; hava soğutma belirli durumlar için uygundur, ancak verimlilik sıvı soğutma kadar iyi değildir. Gerçek üretimde, soğutma kapasitesini artırmak için ürün gereksinimlerine göre doğru soğutucuyu seçmek gerekir.

Sıcaklık Kontrol Sistemleri

Sıcaklığın etkin bir şekilde düzenlenmesi, boyut değişiminin azaltılmasını ve bir ürünün yüzey kalitesini etkiler. Sıcak yolluk sistemleri ve kalıp sıcaklık kontrolörleri gibi gelişmiş sıcaklık kontrol ekipmanlarının akıllıca kullanılması, optimum sıcaklığın korunmasına yardımcı olur, böylece soğutma süresini kısaltır ve genel üretkenliği artırır.

Kalıp sıcaklığının gerçek zamanlı olarak düzenlenmesi sayesinde, nihai ürünün kalitesini etkileyen faktörler ele alınabilir ve süreç daha istikrarlı hale getirilebilir.

Verimli soğutma sistemleri enjeksiyon kalıplamada döngü sürelerini azaltır.Doğru

Soğutma sürecini optimize ederek döngü sürelerini kısaltabilir, parça kalitesini iyileştirebilir ve genel üretkenliği artırabilirsiniz.

Soğutma sıvısı akışının artırılması her zaman soğutma verimliliğini artırır.Yanlış

Aşırı soğutma sıvısı akışı düzensiz soğutmaya yol açabilir ve bu da kusurlara neden olabilir. Doğru soğutma kanalı tasarımı ve dengeli soğutma sıvısı akışı, etkili sıcaklık kontrolünün anahtarıdır.

Enjeksiyon Kalıplama Süreci Optimizasyonları Nelerdir?

Enjeksiyon kalıplama süreci optimizasyonları verimliliği artırır, israfı azaltır ve ürün kalitesini yükseltir. Temel teknikler hız, hassasiyet ve malzeme tasarrufuna odaklanır.

Enjeksiyon kalıplamanın optimize edilmesi, döngü süresinin azaltılmasını, parça tutarlılığının artırılmasını ve malzeme israfının en aza indirilmesini içerir. Temel stratejiler arasında sıcaklıkların ayarlanması, kalıp tasarımının iyileştirilmesi ve daha hızlı üretim için otomasyonun kullanılması yer alır.

Enjeksiyon Süreci Parametre Optimizasyonu

Enjeksiyon kalıplama prosesi parametreleri ürün kalitesini ve üretim verimliliğini önemli ölçüde etkiler. Enjeksiyon basıncı, hızı, sıkıştırma süresi ve soğutma süresinin ayarlanması hataların en aza indirilmesine ve üretkenlik seviyelerinin artırılmasına yardımcı olabilir.

Parametre simülasyonu ve analizi için kullanılan moldflow gibi enjeksiyon kalıplama simülasyon yazılımının uygulanması, istikrarlı ve verimli süreçler için doğru parametrenin kararlaştırılmasını sağlayabilir.

Kalıplama Süreci Optimizasyonu

Kalıplama sürecinin optimize edilmesi, ürünlerin yüzey kalitesini ve boyutsal doğruluğunu artırabilir. Sık kullanılan kalıplama işlemlerinden bazıları gaz destekli kalıplama, eriyik sıkıştırmalı kalıplama ve sıcak yolluklu kalıplamadır.

Ekipman ve teknolojinin yanı sıra doğru kalıplama süreçlerinin seçilmesi, üretim hızındaki artış ve ürün kalitesi üzerinde doğrudan bir etkiye sahiptir.

Örneğin, gaz destekli kalıplama, kalıba yüksek basınçlı gaz uygulayarak, boyutsal doğruluğu ve üstün yüzey kalitesini artırmanın yanı sıra malzeme tüketimini ve nihai ürünün toplam ağırlığını daha fazla azaltmaya yardımcı olan ince bir kabuk yapısının kalıplanmasıyla sonuçlanan bir süreç yaratmayı amaçlamaktadır.

İşlem Sonrası Optimizasyonu

Son işlemlerin optimize edilmesi, ürünlerin yüzey kalitesini ve mekanik özelliklerini daha da artırabilir. Bu tür işlemler tavlama, püskürtme ve elektrokaplama yoluyla yapılabilen son işlemlerdir. Müşterinin gereksinimlerine bağlı olarak belirli son işlem teknolojileri ürünün özelliklerini ve görünümünü geliştirebilir.

Örneğin, tavlama uygulaması iç gerilmelerin giderilmesini teşvik edebilir ve aynı zamanda boyutsal kararlılığı ve mekanik özellikleri iyileştirebilir; püskürtme ve elektrokaplama yoluyla yüzey sertliği ve korozyon direnci artırılabilir, böylece ürünün ömrü ve görünümü uzatılabilir.

Enjeksiyon kalıplamanın optimize edilmesi ürün tutarlılığını artırır.Doğru

Üreticiler, sıcaklık ve basınç parametrelerini ayarlayarak partiler arasında parça kalitesinde tekdüzelik sağlayabilir.

Enjeksiyon kalıplama optimizasyonları her zaman daha düşük maliyetlere yol açar.Yanlış

Optimizasyonlar israfı azaltabilir ve verimliliği artırabilirken, gelişmiş teknikler için ilk kurulum maliyetleri bazı durumlarda tasarrufları dengeleyebilir.

Enjeksiyon Kalıplama Kalite Kontrolü Nedir?

Enjeksiyon kalıplama kalite kontrolü, üretim süreci boyunca temel parametreleri izleyerek ve koruyarak kalıplanmış ürünlerin tutarlılığını, hassasiyetini ve güvenilirliğini sağlar.

Enjeksiyon kalıplama kalite kontrolü, ürünlerin belirlenen standartları karşıladığından emin olmak için malzeme tutarlılığı, sıcaklık, basınç ve parça boyutlarının incelenmesini içerir. Sorunları erken tespit ederek hataların azaltılmasına, güvenilirliğin artırılmasına ve üretim maliyetlerinin düşürülmesine yardımcı olur.

Çevrimiçi Denetim

Çevrimiçi denetimin kullanılması, üretim hattındaki sorunun ortaya çıktığı anda tespit edilmesine yardımcı olur ve böylece büyük hurdaya çıkma olasılığını en aza indirir. Lazer tarayıcı, ultrasonik dedektör, kızılötesi termograflar gibi çevrimiçi denetim olanaklarının yardımıyla, ürünlerin yüzeyinin boyutları, şekli ve kalitesi canlı olarak izlenerek ürünlerin kalitesi sağlanabilir.

Örneğin, lazer tarayıcılar boyut sapmalarını ve deformasyonları ölçen geometrik ve şekilleri ölçmek için kullanılabilirken, diğer yandan ultrasonik dedektörler kabarcıkları ve iç çatlakları tespit etmek için kullanılabilir ve böylece iç kalitenin kontrol edildiğini belgeleyebilir.

Süreç Kontrolü

Proses kontrolünün faydaları arasında üretim verimliliğinin yanı sıra nihai ürünün kalitesinin iyileştirilmesi de yer alır. İstikrarlı bir proses kontrol sistemi kurulmalı ve enjeksiyon basıncı, sıcaklığı, hızı ve zamanı gelişmiş kontrol algoritmaları ve ekipmanları ile kontrol edilmelidir.

Örneğin, bir bilgisayarla entegre üretim sistemi (CIM), otomasyon yoluyla üretim sürecini ve ürünleri daha iyi kontrol edebilir ve süreci gerçek zamanlı olarak izleyebilir, böylece üretilen ürünlerin verimliliğini ve kalitesini artırabilir.

Kalite Yönetim Sistemi

Etkili bir kalite güvence sistemi uygulamak ve/veya ISO9001 gibi uluslararası kabul görmüş modelleri kullanmak, bir şirketin rekabet gücünü ve müşteri memnuniyetini artırabilir.

Kalite denetimleri ve değerlendirmelerinin düzenlenmesi, herhangi bir soruna kolayca çözüm bulabilir, böylece üretim süreçlerinde ve yönetim süreçlerinde daha iyi iyileştirmeleri teşvik edebilir ve üretim sürecinde ürün kalitesini sürekli olarak iyileştirebilir.

Örneğin, toplam kalite yönetiminin (TKY) uygulamaya konulması, ürünlerin istikrarlı ve sürekli olarak iyileştirilmesini sağlayabileceğinden genel kalite yönetimini iyileştirebilir.

Enjeksiyon kalıplama kalite kontrolü, hataları en aza indirmek için çok önemlidir.Doğru

Kalite kontrol, üretim sırasında temel parametreleri izleyerek sorunların erken tespit edilmesine yardımcı olur ve ürünlerin gerekli özellikleri karşılamasını sağlar.

Enjeksiyon kalıplamada kalite kontrolü düşük hacimli üretimde atlanabilir.Yanlış

Düşük hacimli çalışmalarda bile kalite kontrol, ürün tutarlılığını korumak ve maliyetli hata veya kusurlardan kaçınmak için gerekli olmaya devam etmektedir.

Çok Boşluklu Enjeksiyon Kalıpları için Gelecekteki Görünüm Nedir?

Çok gözlü enjeksiyon kalıpları5 yüksek hacimli parçaları hızlı ve verimli bir şekilde üretme kabiliyetleri nedeniyle üretimde giderek daha hayati hale gelmektedir. Endüstriler daha uygun maliyetli çözümler talep ettikçe, çok gözlü kalıplar sürekli büyümeye hazırlanıyor.

Çok gözlü enjeksiyon kalıpları, tek bir kalıpta birden fazla göz kullanarak daha hızlı üretim sağlar. Bu da döngü süresini azaltır ve verimliliği artırır, özellikle otomotiv ve tüketim malları gibi sektörlerde yüksek hacimli üretim için idealdir.

Teknolojik ilerlemenin belirlenen dinamikleri ve değişen pazar talepleri göz önünde bulundurulduğunda, çok özellikli enjeksiyon kalıplarının geliştirilmesi yeni zorlukların yanı sıra perspektiflere de sahip olacaktır.

Gelecekte, yeni tip malzemeler, süreçler ve teknolojilerin kullanımı nedeniyle, çok gözlü enjeksiyon kalıplarının tasarımı ve üretimi akıllılaşma ve daha fazla otomasyon yönüne girecek ve bu da ürünlerin üretim verimliliğini ve kalitesini artıracaktır.

Örneğin, yapay zeka ve makine öğreniminin uygulanması, kalıpların tasarım ve üretiminin akıllı optimizasyonuna olanak tanıyarak üretim hızını artıracak ve hataları önleyecektir.

Ayrıca, çevre dostu ve enerji tasarrufu, kaynak israfı ve çevre kirliliği sorununu çözmek için yeşil malzemeyi benimseyen ve sürdürülebilir kalkınmayı takip eden çok boşluklu enjeksiyon kalıbının yeni gelişme eğilimi haline gelecektir.

Çok gözlü enjeksiyon kalıpları üretim verimliliğini artırır.Doğru

Birden fazla parçanın aynı anda üretilmesine olanak tanıyan çok gözlü kalıplar, toplam döngü süresini kısaltarak üretim oranlarını artırır ve maliyetleri düşürür.

Çok gözlü enjeksiyon kalıpları her zaman tek gözlü kalıplardan daha ucuzdur.Yanlış

Çok gözlü kalıplar başlangıçta daha maliyetli olsa da, verimlilikleri ve daha yüksek çıktıları, yüksek hacimli üretimde daha fazla maliyet tasarrufu sağlayarak yatırımı haklı çıkarabilir.

Sonuç

Çok gözlü enjeksiyon kalıplarının iyileştirilmesi sistematik bir projedir ve bu kalıpların iyileştirilmesi için tasarım, malzeme, soğutma sistemi, işleme teknolojisi ve kalite kontrol sistemleri düzeyinde optimize edilmeleri ve geliştirilmeleri gerekmektedir.

Makul tasarım, yüksek teknik uygulama ve bilimsel yönetim girişimiyle, üretim oranı ve ürün kalitesi önemli ölçüde iyileştirilebilir, bu da pazar uyumluluğunu ve sürdürülebilir kalkınma potansiyelini artırmaya yardımcı olur.

Çok gözlü kalıpların iyileştirilmesi sürecinde, göz basıncı algılama teknolojisinin uygulanması çok önemli bir adımdır. Bu teknoloji sadece şu alanlarda geçerli değildir tek gözlü kalıplar6 aynı zamanda karmaşık aile kalıplarını da destekler. Sıvı silikon kauçuk ile çalışırken, hassas boşluk basıncı algılama özelliği her bir boşluğun dolum durumunu kontrol etmeye yardımcı olarak ürün tutarlılığını ve kalitesini artırır.

Ayrıca, kalıp performansı ve ürün kalitesini sağlamak için iyi tasarlanmış bir et kalınlığı gereklidir. Bu teknolojilerin ve tasarım unsurlarının entegre edilmesiyle, çok gözlü enjeksiyon kalıplarının üretim verimliliği ve ürün geçiş oranı önemli ölçüde iyileştirilebilir.

-

Bir Enjeksiyon Kalıplama Makinesinin Dolum Süresi Nasıl Hesaplanır? Doğru dolum süresi, enjeksiyon kalıplama için çok önemlidir ve öncelikle aşağıdaki hususlara yansır. ↩

-

Bilgisayar destekli tasarım hakkında bilgi edinin: CAD, bir tasarımın oluşturulması, değiştirilmesi, analizi veya optimizasyonuna yardımcı olmak için bilgisayarların kullanılmasıdır. ↩

-

Enjeksiyon Kalıplarında Sıcak Yolluk Sistemleri hakkında bilgi edinin: İlkeler, Tasarım ve Uygulamalar: Sıcak yolluk sistemleri plastik kalıplamada çok önemlidir. ↩

-

Soğutma Kanallarının Önemi hakkında bilgi edinin: soğutma kanalları, soğutma işlemini hızlandırmak ve daha homojen hale getirmek için bir soğutma maddesinin akabileceği bir kalıp içindeki kanallardır. ↩

-

Çok Boşluklu Enjeksiyon Kalıpları ve Aile Enjeksiyon Kalıpları hakkında bilgi edinin: Çok boşluklu bir kalıp, aynı parçanın birden fazla boşluğuna sahiptir ve üretim döngüsü başına birden fazla parça üretir. ↩

-

Tek Gözlü ve Çok Gözlü Enjeksiyon Kalıplama hakkında bilgi edinin: Enjeksiyon kalıplama, tek veya çok gözlü bir kalıp vasıtasıyla kolaylaştırılabilir. ↩