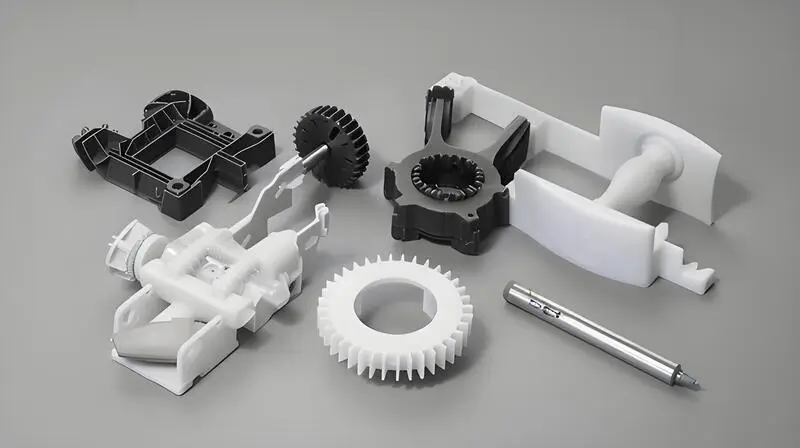

Asetal enjeksiyon kalıplama, hassasiyet ve dayanıklılık sunarak yüksek performanslı plastik bileşenlerin üretimi için önemli bir süreç haline gelir.

Asetal enjeksiyon kalıplama hassas parçalar için idealdir, güç, aşınma direnci, düşük sürtünme ve boyutsal kararlılık sunar, bu da onu otomotiv, tüketici elektroniği ve endüstriyel sektörlerde popüler hale getirir.

Asetal enjeksiyon kalıplama net avantajlar sunarken, malzeme özelliklerini ve işleme parametrelerini anlamak optimum sonuçlar için çok önemlidir. Bu tekniğin üretim becerilerinizi nasıl geliştirebileceğini öğrenmek için daha derine inin.

Asetal, boyutsal kararlılığı nedeniyle hassas parçalar için idealdir.Doğru

Asetal'in düşük nem emilimi ve termal genleşmesi, zaman içinde tutarlı parça boyutları sağlar.

Asetal, yüksek kırılganlık nedeniyle enjeksiyon kalıplama için uygun değildir.Yanlış

Asetal, çeşitli dayanıklı plastik bileşenler için uygun hale getiren bir güç ve esneklik dengesi sunar.

Asetal'in Malzeme Özellikleri Nelerdir?

Polioksimetilen (POM) olarak da bilinen asetal, çeşitli endüstriyel uygulamalarda yüksek mukavemeti, sertliği ve mükemmel boyutsal kararlılığı ile tanınan çok yönlü bir mühendislik termoplastiğidir.

Asetalin yüksek aşınma direnci, düşük sürtünme ve mükemmel kimyasal direnci onu dişliler ve rulmanlar için ideal kılar. Mekanik stabilite ve dayanıklılık sağlayarak -40°C ila 120°C arasında performansını korur.

Fiziksel Özellikler

-

Yüksek Kristalite: Asetal, yüksek kristallik derecesine sahip bir malzemedir, bu nedenle önemli ölçüde sertlik ve sertliğe sahiptir.

-

Düşük Nem Emme: Asetal çok düşük higroskopikliğe sahiptir ve malzemenin performansı yüksek nemli kapalı bir ortamda bile değişmez.

-

Yüksek Aşınma Direnci1: Asetal mükemmel aşınma direncine ve iyi kendinden yağlama özelliklerine sahiptir ve malzeme yüksek dayanıklılık gerektiren parçaların üretimi için çok uygundur.

-

İyi Boyutsal Kararlılık2: Asetal, geniş bir sıcaklık aralığında iyi boyutsal kararlılığı korur.

Kimyasal Özellikler

- Kimyasal Direnç3:Asetal, yağlar, yakıtlar, alkoller ve seyreltik asitler gibi birçok kimyasal maddeye karşı mükemmel bir stabiliteye sahiptir.

- Hava Koşullarına Dayanıklılık: Asetal oldukça yüksek hava direncine sahiptir ve bu nedenle dış mekan kullanımı için uygundur, ancak UV ışınlarına uzun süre maruz kalmak dış mekan performansını azaltabilir.

Mekanik Özellikler

-

Yüksek Mukavemet: Asetal yüksek gerilme ve darbe dayanımına sahiptir.

-

Yüksek Sertlik: Bu özellik, Asetal'in yüksek kristalli yapısının bir sonucudur ve çok yüksek bir sertliğe sahip olmasını sağlar.

-

Düşük Sürtünme Katsayısı: Kendinden yağlama özellikleri sürtünme uygulamalarında mükemmel performans sağlar.

Asetal, 150°C'nin üzerindeki yüksek sıcaklık uygulamaları için uygundur.Yanlış

Asetal tipik olarak -40°C ila 120°C sıcaklık aralığında kullanılır; daha yüksek sıcaklık performansı gerektiren uygulamalar için uygun değildir.

Asetal düşük su emilimi sunar.Doğru

Asetal düşük su emme özelliğine sahiptir, bu da boyutsal kararlılığına ve nemli ortamlarda tutarlı performansına katkıda bulunur.

Asetal Malzemelerin Avantaj ve Dezavantajları Nelerdir?

Asetal malzemeler, olağanüstü mukavemetleri, düşük sürtünmeleri ve yüksek boyutsal kararlılıkları nedeniyle mühendislik uygulamalarında yaygın olarak kullanılmaktadır.

Asetal mükemmel mekanik özellikler, daha az aşınma ve neme ve kimyasallara karşı yüksek direnç sunar, ancak termal genleşme ve sınırlı asit direnci gibi dezavantajları vardır. Otomotiv, sıhhi tesisat ve elektronik endüstrilerinde kullanılır.

Avantajlar

-

Mükemmel Mekanik Özellikler4: Asetal malzemeler, çekme mukavemeti, sertlik vb. gibi mükemmel mekanik mukavemet ve sertliğe sahiptir, bu da onları yüksek mukavemet ve sertlik performansı gerektiren parçalar ve aletler için uygun hale getirir.

-

İyi Boyutsal Kararlılık5: Asetal ürünler, sıcaklığın yükselmesine veya düşmesine bakılmaksızın geniş bir sıcaklık aralığında boyutsal kararlılıklarını koruyabilir, asetal ürünler sıcaklık değişiklikleri nedeniyle nadiren genişler veya daralır, bu da hassas mekanik parçalar için çok faydalıdır.

-

Yüksek Aşınma Direnci6: Asetal daha iyi aşınma direncine sahiptir; bu nedenle rulmanlar ve dişliler gibi parçalara uygulanır.

-

İyi Kimyasal Kararlılık7:Asetal, bazı solventler ve yakıtlar gibi birçok kimyasala karşı direnç sağlayarak kimyasal stabilitenin kritik olduğu ortamlar için uygun hale getirir.

-

İşlem Kolaylığı8: Asetal malzemenin işlenmesi ve şekillendirilmesi kolaydır ve iyi enjeksiyon kalıplama ve işleme etkilerine sahiptir, bu nedenle üretim verimliliğini artırmak ve nihai ürüne karmaşıklık sağlamak için seri üretilebilir.

Dezavantajlar

-

Kırılganlık: Asetal ayrıca düşük çalışma sıcaklıklarında biraz daha az esnek ve hatta kırılgan hale gelebilir, bu da potansiyel olarak soğuk koşullardaki performansını etkiler.

-

Termal Kararlılık: Asetal normal çalışma sıcaklığı aralığında iyi özellikler sergiler, ancak ısı direnci diğer mühendislik plastikleri kadar iyi değildir ve termal stabilitesi daha düşüktür, bu da onu yüksek sıcaklık uygulamaları için uygun hale getirmez.

-

Daha Yüksek Maliyet: Asetal kullanılırken, hammadde maliyeti geleneksel olarak kullanılan bazı plastiklerden nispeten daha yüksektir ve bu nedenle daha yüksek üretim maliyetlerine yol açabilir.

Asetal malzemeler yüksek gerilme mukavemeti sunarak mühendislik uygulamaları için idealdir.Doğru

Asetal'in moleküler yapısı mükemmel mekanik özellikler sağlayarak dayanıklı ve sağlam bileşenler sağlar.

Asetal malzemeler tüm kimyasal maruziyetlere karşı dayanıklıdır.Yanlış

Asetal birçok kimyasala karşı dirençli olmasına rağmen, güçlü asitlere karşı savunmasızdır ve uygulama ortamının dikkatli bir şekilde değerlendirilmesini gerektirir.

Asetal Enjeksiyon Kalıplama Koşulları Nelerdir?

Asetal enjeksiyon kalıplama koşullarını anlamak, otomotiv ve tüketim malları üretimi gibi sektörlerde ürün kalitesini ve verimliliğini optimize etmenin anahtarıdır.

Asetal enjeksiyon kalıplama, optimum akış ve stabilite için 190-230°C eriyik sıcaklığına ve 80-120°C kalıp sıcaklığına ihtiyaç duyar ve kusurları en aza indirir. Asetal, mukavemeti ve düşük sürtünmesi nedeniyle tercih edilir.

Malzeme Hazırlama

Enjeksiyon kalıplamadan önce asetalin kurutulması gerekir. Bununla birlikte, asetalin kendisinin yüksek derecede higroskopik olmadığı, ancak yüksek nemli bir alanda depolanırsa, yine de az miktarda nem emeceği, bu nedenle kurutulması gerektiği unutulmamalıdır. Tipik olarak, kurutma sıcaklığı 80-100°C arasında seçilir ve kurutma süresi 2-4 saattir.

Enjeksiyon Kalıplama Makinesi Seçimi

Enjeksiyon kalıplama makinesinin seçimi, nihai ürünün boyutuna ve şekline göre yapılmalıdır. Asetal enjeksiyon kalıplama genellikle vida çapları 30-150 mm arasında olan enjeksiyon kalıplama makinelerini seçer. Asetalin eritme ve enjeksiyon sırasında tamamen karışmasını ve plastikleşmesini sağlamak için vida sıkıştırma oranı 2.5: 1 ile 3.0: 1 arasında olmalıdır.

Kalıp Tasarımı

Asetal enjeksiyon kalıplama söz konusu olduğunda kalıp tasarımının çok önemli olduğu ortaya çıkmaktadır. Önemli hususlar şunları içerir:

-

Kalıp Sıcaklığı: Kontrollü sıcaklıklar aynı zamanda kalıptaki nihai ürünlerin kalitesi üzerinde de etkilidir. Genellikle, kalıplama sırasında Asetal'in yeterli akışına ve soğumasına izin vermek için 80-120°C aralığında olmalıdır.

-

Kapı Tasarımı: Taşkın yolluk kapıları veya doğrudan/yan kapılar, erimiş Asetal'in kalıp boşluğunu mümkün olduğunca çabuk doldurması için arzu edilir.

-

Havalandırma Sistemi: Kalıplama sırasında Asetal az miktarda gaz açığa çıkarır, bu nedenle bitmiş üründe kabarcık veya boşluk oluşumunu ortadan kaldırmak için iyi bir havalandırma sistemi en iyisidir.

Enjeksiyon Kalıplama Proses Parametreleri

Proses parametreleri, prosesin bir parçası olarak belirli faktörlerin ayarlanmasının ürünün kalitesini doğrudan etkilediği anlamına gelir. Yaygın parametreler ve önerilen aralıkları şunlardır:

-

Enjeksiyon Sıcaklığı9:Asetal'in erime sıcaklığı 180-220°C arasındadır ve yaygın enjeksiyon sıcaklığı 190-210°C arasındadır.

-

Enjeksiyon Basıncı: Yaygın enjeksiyon basıncı 70-120 MPa'dır ve ürüne, yoğunluğuna ve parçanın kalınlığına bağlı olarak sabit bir şekilde ayarlanır.

-

Enjeksiyon Hızı: Enjeksiyon hızı çok yüksek olmamalı ve sadece erimiş Asetal'in kalıp boşluğu içinde akmasına izin verecek kadar olmalıdır. Ağırlıklı olarak orta hız seçilir.

-

Bekletme Basıncı ve Soğutma Süresi: Basınçlar ve soğutma süresi normalde ürünün boyutuna ve kalınlığına bağlıdır. Bekletme süresi genellikle 10-30 saniye arasında değişirken soğutma süresi 20-60 saniyedir.

Asetal enjeksiyon kalıplama çok yüksek kalıp sıcaklıkları gerektirir.Yanlış

Asetal kalıp sıcaklıkları 80-120°C arasında değişir, bu da orta düzeydedir ve aşırı enerji tüketimi olmadan uygun malzeme akışı sağlar.

Asetal, kalıplanmış parçalarda mükemmel termal stabilite sunar.Doğru

Asetal ısı altında gücünü ve boyutsal kararlılığını korur, bu da onu yüksek performanslı uygulamalar için ideal hale getirir.

Asetal Enjeksiyon Kalıplama Süreci Nedir?

Asetal enjeksiyon kalıplama işlemi, çeşitli uygulamalardaki dayanıklılığı ve hassasiyeti göz önüne alındığında yüksek kaliteli bileşenler üretmek için çok önemlidir.

Asetal enjeksiyon kalıplama, mükemmel mekanik özellikleri nedeniyle otomotiv ve tüketim malları endüstrilerinde yaygın olarak kullanılan dayanıklı parçalar oluşturmak için asetal reçinenin ısıtılması ve kalıplara enjekte edilmesi işlemidir.

-

Kalıp Montajı: Kalıbın temiz olduğundan ve enjeksiyon kalıplama makinesine uygun şekilde yerleştirildiğinden emin olun. Kalıbın havalandırma deliklerinin ve soğutma yönteminin uygun olduğundan emin olun.

-

Malzeme Kurutma10: Malzemelerin uygun ürünler için kullanılması sürecinde, Asetal içindeki aşırı nemi ortadan kaldırmak ve nem seviyesini makul hale getirmek için Asetal kurutucuya yerleştirilmelidir.

-

Süreç Parametrelerinin Ayarlanması: Ürünün ihtiyacına bağlı olarak enjeksiyon sıcaklığı, enjeksiyon basıncı, enjeksiyon hızı, bekletme süresi ve soğutma süresi ayarlanmalıdır.

-

Preforming ve Enjeksiyon: Enjeksiyon kalıplama makinesi ısıtma sistemi, polioksimetilen malzemenin eritilmesini ve tamamlanması için kalıba enjekte edilmesini içerir. Ürün yüzeyindeki kalite problemlerini ortadan kaldırmak için enjeksiyon hızı yavaş olmalıdır.

-

Tutma Basıncı ve Soğutma: Nihai ürünün belirli bir ürünün tasarımını tam olarak kapsamasını sağlamak için tutma basıncı aşamasında gerekli basınç uygulanmalıdır. Soğutma süresi ürünün boyutuna ve spesifik ürünün duvar kalınlığına bağlıdır.

-

Kalıptan Çıkarma ve Ayıklama: Soğuduktan sonra kalıbı açın ve bitmiş ürünü çıkarın. Ürün kalitesini kontrol edin. Kusurlar varsa, işlem parametrelerini ayarlayın.

-

Atık İşleme: Enjeksiyon kalıplama süreciyle birlikte ortaya çıkan atık malzemelerin bertaraf edilmesi ve geri dönüşüm, israfı azaltmak için kullanılmaktadır.

Asetal, enjeksiyon kalıplamada üstün boyutsal kararlılık sağlar.Doğru

Asetal düşük su emme ve yüksek sertliğe sahiptir, kalıplanmış parçalarda hassas ve sabit boyutlar sağlar.

Asetal, enjeksiyon kalıplama için en ucuz malzemedir.Yanlış

Asetal mükemmel özellikler sunmasına rağmen, genellikle polipropilen gibi diğer plastiklerden daha pahalıdır ve bu da onu belirli yüksek performanslı uygulamalar için uygun hale getirir.

Asetal Enjeksiyon Kalıplamada Sık Karşılaşılan Sorunlar ve Çözümleri Nelerdir?

Asetal enjeksiyon kalıplama benzersiz zorluklar ortaya koyar, ancak bunların etkili bir şekilde ele alınması ürün kalitesini ve üretim verimliliğini artırır.

Eğilme ve büzülme gibi asetal enjeksiyon kalıplama sorunları kalıp tasarımı, işleme parametreleri ve malzeme kurutmanın optimize edilmesiyle çözülebilir, bu da parça tutarlılığının artmasına ve daha az kusur oluşmasına yol açar.

Büzülme Kontrolü

Büzülme açısından asetal, 1,8-2,5% arasında değişen biraz daha yüksek bir büzülme oranına sahiptir. Ürünün en iyi boyutsal doğruluğunu sağlamak için, yeterli miktarda büzülme olduğundan emin olmak gerekir. büzülme payı11 Kalıp tasarımında ve düzgün bir kalıp sıcaklığının korunmasında. Büzülme ve deformasyon sorunlarını düzeltmek için enjeksiyon basıncını, bekletme süresini ve soğutma süresini gerçek üretim koşullarına göre ayarlamak gerekebilir.

Çarpıtma ve Deformasyon

Çarpılma ve deformasyon aşağıdaki durumlarda sık karşılaşılan sorunlardır poli̇oksi̇meti̇len12 enjeksiyon kalıplama ve genellikle soğutma hızındaki farklılıklardan veya büyük iç gerilimlerden kaynaklanır. Tüm kalıp parçalarının eşit şekilde soğutulmasını sağlamak için kalıp tasarımındaki soğutma sistemini optimize edin. İç gerilimi azaltmak için enjeksiyon hızını ve tutma basıncını ayarlayın.

Yüzey Kusurları

Asetal ürünlerde oluşabilecek bazı yüzey kusurları şunlardır gümüş çizgiler13kabarcıklar ve yanık izleri. Gümüş çizgiler genellikle nemden kaynaklanır ve üretimden önce kurutulmalıdır. Kabarcık sorunları yetersiz havalandırma veya çok yüksek enjeksiyon hızından kaynaklanabilir ve havalandırma sistemi kontrol edilerek veya enjeksiyon hızı gerektiği gibi azaltılarak çözülebilir. Yanık izleri yüksek eriyik sıcaklıklarından veya parçanın uzun bekleme sürelerinden kaynaklanır; enjeksiyon sıcaklığını ve hızını buna göre ayarlayın.

İç Stres Sorunları

Kalıplama sırasındaki iç gerilim ürünün çatlamasına ve deformasyonuna neden olabilir. Bu sorun, kalıp ve enjeksiyon sıcaklığını düşürerek soğuma hızını yavaşlatmak suretiyle hafifletilebilir. Eriyiğin kalıp içinde tamamen katılaşmasına izin vermek için bekletme süresini artırın ve iç stres14. Kalıp boşluğunda homojen eriyik akışı sağlamak için kapı konumunu ve boyutunu optimize edin.

Uygun kalıp tasarımı asetal bükülme sorunlarını azaltır.Doğru

İyi tasarlanmış bir kalıp, eşit soğutma sağlar ve asetal parçalarda eğrilmeye yol açabilecek iç gerilimleri en aza indirir.

Asetal, koşullar ne olursa olsun kalıplanması her zaman kolaydır.Yanlış

Asetal, optimum sonuçlar için kalıplama koşullarının dikkatli bir şekilde kontrol edilmesini gerektiren büzülme ve neme karşı hassasiyet gibi sorunlar ortaya çıkarabilir.

Asetal'in Pratik Uygulamaları Nelerdir?

Çok yönlü bir termoplastik olan asetal, çeşitli uygulamalarda gücü, dayanıklılığı ve mükemmel boyutsal kararlılığı nedeniyle yaygın olarak kullanılmaktadır.

Asetal, düşük sürtünmesi, yüksek aşınma direnci, dayanıklılığı ve hassasiyeti nedeniyle otomotiv, elektronik ve tıbbi cihazlarda dişliler, rulmanlar ve bağlantı parçaları için kullanılır.

Otomotiv Endüstrisi

Asetal, otomobillerde yakıt sistemi bileşenlerinde, far muhafazalarında, kapı kilit sistemlerinde ve koltuk ayarlayıcılarında yaygın olarak kullanılır. Bu bileşenler yüksek mukavemet ve aşınma direnci gerektirir, bu nedenle asetal ideal bir malzemedir.

-

Yakıt Sistemi Parçaları: Asetal, yüksek sıcaklık kararlılığı, korozyona karşı iyi direnç ve üstün mekanik özellikler gerektiren yakıt pompaları, yakıt hatları ve yakıt filtreleri gibi otomotiv yakıt sistemi bileşenlerinde yaygın olarak uygulanmaktadır.

-

Far Muhafazaları: Far muhafazalarının uygulanması yüksek şeffaflık, UV stabilitesi ve hava koşullarına dayanıklılık gerektirir ve bunların tümü Asetal tarafından sağlanabilir.

-

Koltuk Ayarlayıcıları: Asetal, yüksek mukavemet, düşük sürtünme ve aşınma direnci gerektiren koltuk ayarlayıcılarındaki dişliler, kollar ve kızaklar gibi mekanik bileşenlerde kullanılır.

Elektronik ve Elektrikli Ekipmanlar

Elektronikte, Asetal konektörlerde, anahtar parçalarında ve sensör muhafazalarında kullanılır. Isı direnci ve yalıtım özellikleri onu elektronik ürünler için önemli kılmaktadır.

Tıbbi Cihazlar

Asetal iyi biyouyumluluk15 ve kimyasal dirence sahiptir, bu nedenle asetal cerrahi aletler, şırıngalar ve dişçilikle ilgili ürünler gibi tıbbi cihazların üretiminde kullanılabilir.

Ev Aletleri

Asetal ayrıca çamaşır makinesi aksesuarları, gıda işleme cihazları ve mikrodalga fırın döner tablaları dahil olmak üzere ev aletleri ve elektronikte yaygın olarak kullanılmaktadır. Dayanıklılığı ve son kullanım özelliği bu sektör için çok önemlidir.

Asetal, düşük sürtünmeli dişliler üretmek için kullanılır.Doğru

Asetal'in düşük sürtünme katsayısı, pürüzsüz çalışma ve minimum aşınma gerektiren dişliler için idealdir.

Asetal, otomotiv uygulamaları için çok kırılgandır.Yanlış

Asetalin yüksek mukavemeti ve direnci, onu yakıt sistemleri ve iç mekan özellikleri dahil olmak üzere çeşitli otomotiv bileşenleri için uygun hale getirir.

Sonuç

Polioksimetilen (POM) olarak da adlandırılan asetal plastikler, enjeksiyon kalıplama için ideal olan yüksek kaliteli mekanik özelliklere sahip yarı kristal mühendislik termoplastikleridir. Asetal polimerler iki ana formda gelir: bunlar; homopolimer asetal ve kopolimer asetaldir. Her iki tür asetal plastik malzeme de sertlik, sağlamlık ve daha az sürtünme özelliği nedeniyle mekanik malların üretiminde kullanılma eğilimindedir.

Kendinden takviyeli homopolimer asetal biraz daha yüksek bir gerilme mukavemetine ve kimyasal ve ısıya dayanıklı asetal kopolimerlere sahiptir. Asetal reçine için enjeksiyon kalıplama ]üretim süreci doğru bir şekilde kalıplanır ve yüksek verimli mekanik dişliler ve diğer son derece hassas parçalar oluşturur. Ayrıca, asetal plastikler etilen oksit gibi birçok kimyasalın saldırısına karşı oldukça bağışıktır ve bu da malzemeyi endüstriyel pazarlarda kullanım için daha uygun hale getirir.

Bu kılavuz, malzeme özelliklerini, avantaj ve dezavantajlarını, kalıplama koşullarını ve Asetal enjeksiyon kalıplamadaki yaygın sorunları kapsar. Malzemeleri doğru şekilde hazırlayarak, uygun kalıplama makineleri16kalıpların etkili bir şekilde tasarlanması ve proses parametrelerinin kontrol edilmesiyle ürün kalitesi önemli ölçüde iyileştirilebilir ve yaygın işleme sorunları çözülebilir.

-

Yüksek aşınma direncinin faydalarını anlamak, Asetal'in dayanıklı parçalar için neden ideal olduğunu anlamanıza yardımcı olabilir. ↩

-

Boyutsal kararlılığın araştırılması, Asetal'in hassas mekanik parçalar için neden tercih edildiğini ortaya çıkaracaktır. ↩

-

Kimyasal direnç hakkında bilgi edinmek, Asetal'in zorlu ortamlar ve uygulamalar için uygunluğunu vurgulayabilir. ↩

-

Asetal'in mekanik özelliklerini anlamak, çeşitli endüstrilerdeki uygulamalarını takdir etmenize yardımcı olabilir ve malzeme bilimi bilginizi artırabilir. ↩

-

Asetalde boyutsal kararlılığın araştırılması, yüksek performanslı uygulamalar için çok önemli olan hassas mühendislikteki avantajlarını ortaya çıkarabilir. ↩

-

Asetalde aşınma direnci hakkında bilgi edinmek, malzeme seçim becerilerinizi geliştirerek zorlu mekanik parçalar için uygunluğu hakkında sizi bilgilendirebilir. ↩

-

Asetal'in kimyasal kararlılığını anlamak, projeleriniz için doğru malzemeleri seçmenize yardımcı olarak dayanıklılık ve performans sağlar. ↩

-

Asetal işlemenin kolaylığını keşfetmek, verimli üretim teknikleri ve maliyet tasarrufu stratejileri hakkında bilgi sağlayabilir. ↩

-

Asetal için ideal enjeksiyon sıcaklığı hakkında bilgi edinmek, kalıplama süreçlerinizi geliştirerek daha iyi ürün kalitesi elde etmenizi sağlayabilir. ↩

-

Optimum kalıplama sonuçları elde etmek için çok önemli olan nemi ortadan kaldırmak üzere Asetal için etkili kurutma tekniklerini öğrenin. ↩

-

Kalıp tasarımlarınızda daha iyi boyutsal doğruluk sağlamak için büzülme payını doğru bir şekilde hesaplama yöntemlerini keşfedin. ↩

-

Polioksimetilenin benzersiz özellikleri ve endüstrilerdeki çeşitli uygulamaları hakkında bilgi edinerek bu malzeme hakkındaki bilginizi artırın. ↩

-

Gümüş çizgilerin nedenlerinin anlaşılması, üretim kalitesinin iyileştirilmesine ve asetal ürünlerdeki kusurların azaltılmasına yardımcı olabilir. ↩

-

İç gerilim yönetimi hakkında bilgi edinmek, asetal üretiminde ürün dayanıklılığını ve performansını artırabilir. ↩

-

Asetalin biyouyumluluğunun araştırılması, tıbbi uygulamalardaki güvenliği ve etkinliği hakkında bilgi sağlayabilir. ↩

-

Enjeksiyon Kalıplama Makineleri Hakkında Kapsamlı Bir Kılavuz: Enjeksiyon kalıplama makinesi, endüstriyel üretimde yaygın olarak kullanılan bir ekipman parçasıdır. ↩