Özel ABS Enjeksiyon Kalıplama Fabrikası

ABS enjeksiyon kalıplama üretim ve tasarım kılavuzu

ABS Enjeksiyon Kalıplama için Eksiksiz Kılavuz için Kaynaklar

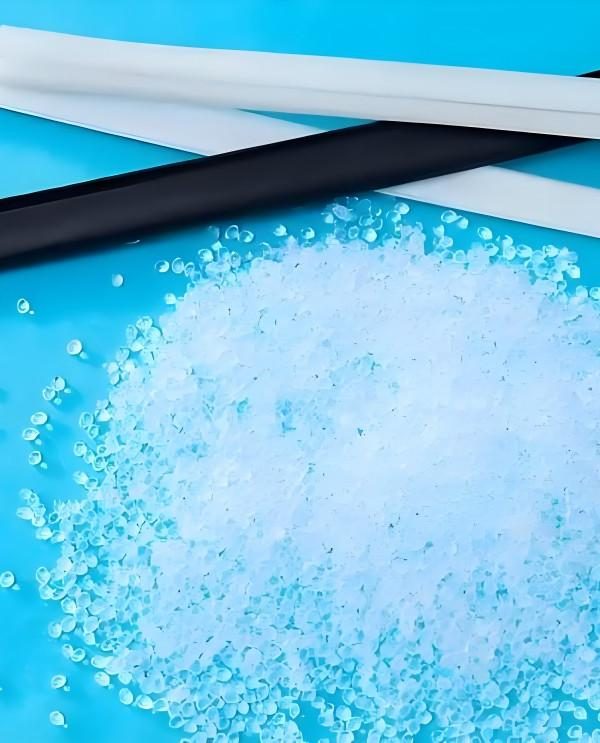

Akrilonitril Bütadien Stiren (ABS) nedir?

ABS (Akrilonitril Bütadien Stiren), bir şeyler yapmak, bir şeyler inşa etmek ve insanların satın aldığı şeyler gibi birçok farklı şeyde kullanılan bir plastik türüdür. Üç farklı şeyden oluşur: akrilonitril (güçlü ve sert olmasını sağlar), bütadien (sert olmasını ve kırılmamasını sağlar) ve stiren (parlak olmasını ve yapımının kolay olmasını sağlar). ABS'nin kırılmasının gerçekten zor olması, birçok farklı kimyasalla (asit veya gerçekten güçlü şeyler gibi) kullanılabilmesi, gerçekten sıcak veya gerçekten soğuk olabilmesi ve şeklinin değişmemesi, elektriği durdurmada gerçekten iyi olması ve yapımının biraz maliyetli olması gibi birçok iyi yanı vardır, bu yüzden satın almak ucuzdur. ABS ile bir şeyler yapmak kolaydır, örneğin onu bir şekle sokan bir makine veya bir 3D yazıcı kullanmak gibi.

ABS'nin pek çok kullanım alanı vardır. Oyuncaklarda (LEGO tuğlaları gibi), beyaz eşyalarda, araba parçalarında (tamponlar ve gösterge panelleri gibi), tıbbi cihazlarda (şırıngalar gibi), inşaat malzemelerinde (borular ve bağlantı parçaları gibi) ve elektrikli parçalarda (konektörler ve anahtarlar gibi) bulabilirsiniz. ABS, kimyasalların büyük bir tankta karıştırılmasıyla elde edilir. Karışım daha sonra ısıtılır ve katı hale getirilir. Bu ABS'yi güçlü ve uzun ömürlü yapar. ABS ayrıca eritilebilir ve yeni bir şeye dönüştürülebilir. Bu da ABS'yi çevre ve para tasarrufu için iyi bir seçim haline getirir. Genel olarak ABS, pek çok şey için kullanılabilecek iyi bir plastiktir. İyi çalışır, çok pahalı değildir ve birçok farklı şekilde kullanılabilir.

Ne tür ABS malzemeleri vardır?

ABS (Akrilonitril Bütadien Stiren), ne kadar güçlü olduğu için birçok farklı endüstride kullanılan çok yönlü bir termoplastik polimerdir. Birkaç farklı ABS malzeme türü vardır ve hangisini kullanacağınız ne yapmanız gerektiğine bağlıdır. İşte ana türleri:

1. Genel amaçlı ABS:

En yaygın tür, iyi darbe direncine, kimyasal dirence ve işlenebilirliğe sahip olan genel amaçlı ABS'dir. Kalıplanması kolaydır ve tüketim malları, elektronik ürün muhafazaları, otomotiv iç mekanları ve oyuncaklar yapmak için uygundur. Kapsamlı performansı nedeniyle birçok endüstride yaygın olarak kullanılmaktadır.

2. Yüksek etkili ABS:

Yüksek etkili ABS, sertliği korurken darbe direncini artırmak için tasarlanmıştır. Mekanik olarak zorlu ortamlarda iyi performans göstererek yüksek darbe kuvvetlerine dayanması gereken koruyucu donanımlarda, alet saplarında ve harici otomotiv parçalarında kullanılır.

3. Alev geciktirici ABS:

Alev geciktirici ABS, içine alev geciktiriciler eklenmiş bir malzemedir. Elektrikli ekipman ve araba parçaları gibi yangın güvenliğinin önemli olduğu uygulamalarda kullanılır. Yangın riskini azaltmaya ve insanları güvende tutmaya yardımcı olur.

4. Isıya dayanıklı ABS:

Isıya dayanıklı ABS, mekanik özelliklerini koruyarak deforme olmadan yüksek sıcaklıklara dayanacak şekilde üretilmiştir. Genellikle araba gösterge panelleri ve ev aletlerinin içi gibi yüksek sıcaklıklarda sabit kalması gereken parçalarda kullanılır, böylece işler çok ısındığında bile çalışmaya devam ederler.

5. Düşük dumanlı ABS:

Düşük dumanlı ABS, yandığında çıkardığı duman miktarını azaltmak için katkı maddeleriyle modifiye edilmiş bir ABS türüdür. Bu sayede, uçak ve tıbbi cihazlar gibi katı çevresel gerekliliklerin olduğu uygulamalar için idealdir. Bu malzeme, yangın sırasında çıkan zararlı duman miktarını azaltarak güvenliği artırmaya yardımcı olabilir.

6. UV ışınlarına dayanıklı ABS:

UV ışınlarına dayanıklı ABS, ultraviyole ışınlarının neden olduğu bozulmaya karşı dayanıklı olacak şekilde işlenmiştir. Dış mekan mobilyaları ve tabelalar gibi dış mekan uygulamaları için mükemmeldir. Ürünün ömrünü uzatır ve iyi görünmesini sağlar.

7. Cam dolgulu ABS:

Cam dolgulu ABS, sertlik ve darbe direnci gibi mekanik özelliklerini geliştirmek için cam lifleri eklenen bir malzemedir. Zorlu koşullar altında güvenilirliği sağlamak için yüksek mekanik mukavemet gerektiren otomotiv parçaları ve spor ekipmanlarında yaygın olarak kullanılır.

8. Mineral dolgulu ABS:

Mineral dolgulu ABS, mineral tozları (kalsiyum karbonat gibi) ekleyerek performansı artırmanın uygun maliyetli bir yoludur. Bu malzeme genellikle maliyetin önemli olduğu ancak performansın yine de önemli olduğu uygulamalarda kullanılır.

9. Şeffaf ABS:

Şeffaf ABS, bir miktar darbe direncini korurken şeffaf olacak şekilde modifiye edilmiş özel bir ABS türüdür. Vitrinler ve şeffaf ambalajlar gibi iyi görünmesi gereken ürünler için iyidir, çünkü güzel görünür ancak yine de güçlüdür.

10. ABS Alaşımları (ABS/PC ve ABS/PET gibi):

ABS alaşımları, ABS ile polikarbonat (PC) veya polietilen tereftalat (PET) karışımıdır ve her iki dünyanın en iyi özelliklerini bir araya getirir. Bu malzeme darbe direnci, ısı direnci ve optik netlik açısından mükemmeldir, bu da onu üst düzey tüketim malları ve elektronik muhafazalar için mükemmel kılar.

ABS'nin özellikleri nelerdir?

ABS (Akrilonitril-Bütadien-Stiren) pek çok işe yarayabilen süper kullanışlı bir plastiktir. Güçlüdür, sağlamdır ve darbe alabilir, ayrıca üzerinde çalışmak kolaydır. Bu yüzden ABS'yi arabalardan oyuncaklara kadar her türlü eşyada bulabilirsiniz. İşte ABS malzemesini tanımlayan temel özellikler:

1. Yüksek Mukavemet ve Darbe Dayanımı:

ABS malzemelerle ilgili gerçekten harika olan bir şey de süper sağlam olmalarıdır. Bir dayağı kaldırabilir ve çatlamaz veya kırılmazlar, bu da onları araba parçaları ve makineler için büyük plastik kutular gibi güçlü olması ve çok fazla suistimale maruz kalması gereken şeyler için mükemmel kılar.

2. Yüksek Tokluk:

ABS büyük bir dayanıklılığa sahiptir, bu nedenle çok düşük sıcaklıklarda bile darbeleri emebilir, bu da düşürdüğünüzde kırılmayacağı anlamına gelir. Bu özellikle dış mekan ürünleri ve soğuk yerlerde kullandığınız eşyalar için önemlidir.

3. Sertlik:

ABS orta düzeyde bir yüzey sertliğine sahiptir, yani çizilmelere ve aşınmaya karşı dayanıklıdır. Bu, birbirine çok sürtünen şeyler yapmak için kullandığınızda daha uzun süre dayanmasını sağlar.

4. Isı Direnci:

ABS iyi bir ısı direncine sahiptir ve yumuşamadan veya gücünü kaybetmeden 80-85°C sıcaklıklara dayanabilir. Ancak bundan daha fazla ısınırsa bozulmaya ve kırılganlaşmaya başlayacaktır. Bu yüzden çok fazla ısıya dayanabilecek bir şeye ihtiyacınız varsa dikkatli olun.

5. Düşük Sıcaklık Direnci:

ABS sadece yüksek sıcaklıklara dayanıklı olmakla kalmaz, aynı zamanda düşük sıcaklıklı ortamlarda da iyi performans gösterir. Sağlam kalır ve kırılganlaşmaz. Bu nedenle ABS, dış mekan ekipmanları veya soğuk bölgelerde kullanılan eşyalar gibi farklı sıcaklık ortamlarında çalışması gereken birçok üründe kullanılır.

6. İyi Elektrik Yalıtımı:

ABS malzemeleri çok yüksek dirençli yalıtkanlardır ve elektriği iletmezler, bu da onları özellikle yalıtım koruması gerektiren bileşenler için elektronik ve elektrik alanları için uygun hale getirir. Yalıtım performansı, önemli nem ve sıcaklık dalgalanmalarının olduğu ortamlarda sabit kalır.

7. Sınırlı Termal İletkenlik:

ABS çoğunlukla yalıtım özellikleriyle bilinse de, belirli uygulamalarda ısının dağılmasına yardımcı olarak cihazları daha düşük çalışma sıcaklıklarında tutabilen bir miktar termal iletkenliğe sahiptir.

8. Kimyasal Direnç:

ABS asitler, bazlar ve tuzlar dahil olmak üzere birçok kimyasala karşı dayanıklıdır, bu da onu ortamın sadece hafif aşındırıcı olduğu kimya endüstrisindeki uygulamalar için iyi bir seçim haline getirir. Ancak, aseton veya bazı klorlu hidrokarbonlar gibi bazı güçlü çözücüler ABS'yi bozabilir veya yumuşatabilir, bu nedenle bu kimyasal ortamlar için malzeme seçerken dikkatli olun.

9. Solvent Direnci:

Günlük uygulamalarda, ABS en yaygın ev solventlerine karşı iyi bir dirence sahiptir, bu da onu solvent temasından kolayca zarar görmeyen mutfak eşyaları ve cihaz muhafazaları gibi ürünler için uygun hale getirir.

10. İşlemesi Kolay:

ABS, farklı şekil ve boyutlarda kolayca işlenebilen bir termoplastiktir ve enjeksiyon kalıplama, ekstrüzyon ve şişirme kalıplama gibi yaygın işlemler için mükemmeldir. İyi akar ve çok yumuşaktır, bu nedenle üretim sırasında karmaşık kalıplar yapabilirsiniz, bu da süreci hızlandırır ve daha verimli hale getirir.

11. Kullanışlı Yüzey İşlemi:

ABS pürüzsüz bir yüzeye ve iyi bir işleme performansına sahiptir. Boyama ve elektrokaplama gibi işlemler sayesinde ABS ürünleri daha iyi görünebilir ve aşınmaya ve korozyona karşı daha dayanıklı olabilir, bu nedenle yüksek talep gören estetik tasarım uygulamalarında popülerdir.

12. Nem Direnci:

ABS'nin nem emilimi düşüktür, bu nedenle mekanik özelliklerini korur ve nemli ortamlarda bozulma yapmaz. Bu nedenle bahçe aletleri ve tekne parçaları gibi dış mekan malzemeleri ve çok ıslanan şeyler için iyidir.

13. UV Hassasiyeti:

ABS birçok yönden harikadır, ancak güneşi sevmez. Uzun süre dışarıda bırakılırsa sararabilir ve zayıflayabilir. Bu nedenle, ABS'yi dışarıda kullanacaksanız, onu güneşten korumak için bir şeyler yapmanız gerekir.

14. Geri dönüştürülebilirlik:

ABS geri dönüştürülebilir bir plastiktir ve hem endüstriyel hem de günlük hayatta, yeni ürünler yapmak için geri dönüştürülmüş ABS malzemelerini yeniden kullanabilirsiniz. Bu, ABS'yi çevre dostu malzemeler arayan birçok şirket için mükemmel bir seçim haline getirir.

ABS'nin özellikleri nelerdir?

ABS veya Akrilonitril Bütadien Stiren, pek çok şeyde kullanılan termoplastik bir polimerdir. Birçok farklı sektörde kullanışlı olmasını sağlayan bir dizi iyi özelliği vardır. Aşağıda ABS'nin temel özellik parametreleri verilmiştir:

| Mülkiyet | Metrik | İngilizce |

|---|---|---|

| Yoğunluk | 0,882 - 3,50 g/cc | 0,0319 - 0,126 lb/in³ |

| Su Emme | 0.0250 - 2.30 % | 0.0250 - 2.30 % |

| Dengede Nem Emilimi | 0.100 - 0.300 % | 0.100 - 0.300 % |

| Doygunlukta Su Emme | 0.00950 - 1.03 % | 0.00950 - 1.03 % |

| Maksimum Nem İçeriği | 0.0100 - 0.150 | 0.0100 - 0.150 |

| Doğrusal Kalıp Büzülmesi | 0.000 - 0.0290 cm/cm | 0,000 - 0,0290 in/in |

| Doğrusal Kalıp Büzülmesi, Enine | 0.00200 - 0.00900 cm/cm | 0,00200 - 0,00900 in/in |

| Eriyik Akışı | 0,0800 - 125 g/10 dak | 0,0800 - 125 g/10 dak |

| Elektriksel Dirençlilik | 1500 - 1.00e+18 ohm-cm | 1500 - 1.00e+18 ohm-cm |

| Yüzey Direnci | 1000 - 2.00e+17 ohm | 1000 - 2.00e+17 ohm |

| Dielektrik Sabiti | 2.70 - 3.80 | 2.70 - 3.80 |

| Dielektrik Dayanım | 15,7 - 53,0 kV/mm | 400 - 1350 kV/in |

| İletim, Görünür | 0.000 - 90.0 % | 0.000 - 90.0 % |

| İşleme Sıcaklığı | 170 - 270 ℃ | 338 - 518 ℉ |

| Nozul Sıcaklığı | 180 - 310 ℃ | 356 - 590 ℉ |

| Adaptör Sıcaklığı | 200 - 300 ℃ | 392 - 572 ℉ |

| Kalıp Sıcaklığı | 200 - 295 ℃ | 392 - 563 ℉ |

| Erime Sıcaklığı | 149 - 323 ℃ | 300 - 613 ℉ |

| Kalıp Sıcaklığı | 10.0 - 120 ℃ | 50.0 - 248 ℉ |

| Enjeksiyon Hızı | 200 - 240 mm/sn | 7,87 - 9,45 inç/sn |

| Rulo Sıcaklığı | 60.0 - 150 ℃ | 140 - 302 ℉ |

| Kurutma Sıcaklığı | 60.0 - 120 ℃ | 140 - 248 ℉ |

| Nem İçeriği | 0.0100 - 0.300 % | 0.0100 - 0.300 % |

| Çiğlenme Noktası | -29.0 - -17.8 ℃ | -20.2 - 0.000 ℉ |

| Enjeksiyon Basıncı | 4,14 - 130 MPa | 600 - 18900 psi |

| Havalandırma Derinliği | 0,00254 - 0,0510 cm | 0,00100 - 0,0201 inç |

ABS malzemeler enjeksiyonla kalıplanabilir mi?

Evet, ABS (Akrilonitril-Bütadien-Stiren kopolimeri) enjeksiyonla kalıplanabilir ve enjeksiyonla kalıplama ABS parçaları yapmak için en yaygın işlemlerden biridir. ABS, otomobillerde, ev aletlerinde ve elektronik cihazlarda çok kullanılan sert, darbeye dayanıklı bir plastiktir.

ABS malzemelerin avantajları:

① Mükemmel Akışkanlık: ABS mükemmel akışkanlığa sahiptir, bu da onu karmaşık kalıp tasarımları için mükemmel kılar.

② Mükemmel Boyutsal Kararlılık: ABS soğuduktan sonra bile boyutlarını ve şeklini koruyabilir.

③ Büyük Darbe Dayanımı: ABS darbelere karşı mükemmel dayanıklılığıyla bilinir, bu da onu darbe dayanıklılığı gerektiren uygulamalar için mükemmel kılar.

④ Düşük Çarpılma: ABS'nin kalıplama işlemi sırasında deforme olma veya eğrilme olasılığı daha düşüktür, bu da ürünün iyi görünmesini ve yüksek kalitede olmasını sağlar.

ABS Enjeksiyon Kalıplama Sürecindeki Zorluklar:

① Yüksek büzülme oranı: ABS soğuduğunda çok fazla küçülür, bu da doğru boyutu elde etmeyi zorlaştırır.

② Yanıp Sönme: Bazen ABS'den bir şey yaparken, istemediğiniz yerde fazladan plastik elde edersiniz. O zaman düzeltmeniz gerekir.

③ Eğrilme sorunları: Kalıbı doğru yapmazsanız veya işlemi doğru yapmazsanız, şeyiniz bükülecektir.

ABS Enjeksiyon Kalıplama için temel hususlar nelerdir?

ABS (Akrilonitril-Bütadien-Stiren), elektronik ve otomotiv gibi birçok farklı endüstride kullanılan yaygın bir plastiktir. İyi ABS enjeksiyon kalıplı parçalar aldığınızdan emin olmak istiyorsanız, birkaç şeye dikkat etmeniz gerekir:

1. Malzeme Hazırlama:

① Nem Kontrolü: ABS plastik nemi emer ve çok fazla nem kötü görünmesine ve iyi çalışmamasına neden olabilir. Bu nedenle, 80-90°C'de 2-3 saat kurutun ve nemi 0,1%'nin altında tutun.

② Malzeme Seçimi: Ürün gereksinimlerinize göre doğru ABS malzemesini seçin (darbeye dayanıklı, ısıya dayanıklı, elektrokaplama sınıfı vb. gibi). Geri dönüştürülmüş malzeme kullanıyorsanız, 30%'den daha fazla geri dönüştürülmüş malzeme kullanmadığınızdan emin olun, aksi takdirde bitmiş ürününüzün kalitesini etkileyecektir.

2. Kalıp Tasarımı:

① Makul Kalıp Tasarımı: Eğilme, büzülme ve diğer sorunları azaltmak için kalıp tasarımı malzemenin eşit şekilde akmasını ve sıkışmamasını sağlamalıdır. Çekim açısı ayarı, parçaların sorunsuz bir şekilde çıkmasına yardımcı olur ve malzemenin çok uzağa gitmesine gerek kalmaması için kapı konumu iyi olmalıdır.

② Kalıp Soğutma: Soğutma çok önemlidir. Soğutma etkisini tutarlı hale getirmek ve ürün deformasyonunu önlemek için su soğutmalı kalıpların kullanılması ve soğutma kanallarının makul şekilde tasarlanması önerilir.

3. Enjeksiyon Kalıplama Proses Parametreleri:

① Enjeksiyon Sıcaklığı: ABS için enjeksiyon sıcaklığı genellikle 200°C ila 275°C arasında değişir. Farklı ABS malzeme sınıfları farklı enjeksiyon sıcaklıklarına sahiptir. Örneğin, darbeye dayanıklı ABS 220°C ila 260°C iken, elektrokaplama sınıfı 250°C ila 275°C'dir.

② Enjeksiyon Basıncı: Enjeksiyon basıncının kalıplama kalitesi üzerinde büyük bir etkisi vardır. Genel olarak enjeksiyon basıncı 50 MPa ile 100 MPa arasındadır. Basınç çok düşükse, kalıp tamamen dolmayacaktır. Basınç çok yüksekse kalıp yapışacaktır.

③ Enjeksiyon Hızı: Enjeksiyon hızı çok önemlidir. Çok hızlı olursa, çok fazla gerilim alırsınız ve parça büzülür ve eğrilir. Çok yavaşsa, kısa çekimler veya küçük siyah lekeler elde edersiniz.

4. Soğutma Süresi ve Bekletme Süresi:

① Soğutma Süresi: Soğutma süresi çok kısaysa, üründe iç gerilim olacaktır; soğutma süresi çok uzunsa, üretim verimliliği etkilenecektir. Makul soğutma süresi, kalıp içindeki plastiğin soğutulmasını ve katılaşmasını sağlamak içindir ve genellikle soğutma suyu sıcaklığını 75-85°C'de kontrol eder.

② Tutma Süresi: Tutma süresinin 2-5 saniye arasında kontrol edilmesi plastiğin tamamen katılaşmasına yardımcı olarak ürünün deforme olmasını veya geri akmasını önleyecektir.

5. Kalıplama Sonrası İşleme ve Denetim:

① Kalıplama Sonrası İşleme: ABS bitmiş ürünler, pürüzsüz olduklarından ve iyi göründüklerinden emin olmak için kırpma, çapak alma ve diğer işlemlere ihtiyaç duyabilir. Elektrokaplama sınıfı ürünler için, yüzey izlerinden kurtulmak için yüzeyi fırınlamanız da gerekir.

② Kalite Kontrol: Kalıplamadan sonra, ürünün kalite gereksinimlerini karşıladığından emin olmak için ürünün görünümünü, boyutunu ve performansını sıkı bir şekilde kontrol etmemiz gerekir. Yaygın denetim yöntemleri tahribatsız test ve görsel denetimi içerir.

6. Nozul ve Sıcaklık Kontrolü:

Nozul Sıcaklığı: Nozul sıcaklığı makul bir aralıkta kontrol edilmeli, eriyiğin aşırı ısınmasını veya ayrışmasını önlemek için tipik olarak eriyik sıcaklığından biraz daha düşük ayarlanmalı ve üründe yüzey kusurlarına neden olmalıdır.

7. Maliyet ve Zaman Yönetimi:

Maliyet Optimizasyonu: Akışı optimize edin, malzeme, işçilik ve ekipman maliyetlerini azaltın. Üretim döngülerini kısaltmak ve verimliliği artırmak için üretim süresini etkin bir şekilde yönetin.

Komple Kılavuz ABS Enjeksiyon Kalıplama Üretimi için Kaynaklar

ABS Enjeksiyon Kalıplama için tasarım kılavuzları

ABS (Akrilonitril Bütadien Stiren) enjeksiyon kalıplı parçalar tasarlarken, en iyi kalıplanabilirliği, yapısal bütünlüğü ve estetiği elde ettiğinizden emin olmak için bu temel yönergeleri aklınızda tutmanız gerekir.

1. Parça Geometrisi:

Parça tasarımını mümkün olduğunca basit tutun. Keskin köşeler, ince duvarlar veya önemli kesit değişiklikleri olan alanlar gibi karmaşık geometrilerden kaçının. Ayrıca, küçük deliklerden veya boşluklardan da kaçının. Gerilim yoğunlaşmasını azaltmak ve duvar kalınlığı ile kesit boyutlarında ani değişikliklerden kaçınmak için yuvarlatılmış köşeler ve pürüzsüz kenarlar kullanın. Bu, daha düzgün bir kalıplama süreci sağlamaya yardımcı olacaktır.

2. Duvar Kalınlığı:

Parçalarınızda duvar kalınlığını tutarlı tutmak önemlidir. İnce duvarlı tasarımlardan kaçının (<0.5 mm) or thick walls (>2 mm). İdeal aralık 1,143 mm ile 3,556 mm arasındadır. Bu, eşit soğutma elde etmenize, eğilme veya deformasyonu azaltmanıza ve boyutsal kararlılığı ve mekanik özellikleri iyileştirmenize yardımcı olur. Daha ince duvarlar parçalarınızın daha hızlı üretilmesini sağlamakla kalmaz, aynı zamanda onları daha güçlü hale getirir.

3. Kapı Konumu ve Tasarımı:

Kapıyı nereye koyduğunuz ve nasıl tasarladığınız önemlidir. Geçidi, malzemenin parçayı eşit şekilde doldurduğu ve kolayca çıktığı bir yere koymak istersiniz. Bu, parçanın bükülmesini, ezilmesini veya delikler olmasını önlemeye yardımcı olacaktır. İyi bir geçit parçanın ortasındadır ve her iki tarafta da aynı görünür. Pürüzsüz yuvarlak kenarlara sahiptir ve parçayı yaptığınızda hareket etmemesini sağlamak için doğru boyuttadır.

4. Çekim Açısı:

Çekim açısı önemlidir çünkü parçaların kalıba yapışmadan veya zarar vermeden kalıptan kolayca çıkmasına yardımcı olur. ABS parçaları için çekim açısı 1° ile 2° arasında olmalıdır. Her inç derinlik için çekim açısı yaklaşık 1,5° artmalıdır. Nervür gibi özelliklerde, parçaların kalıptan düzgün bir şekilde çıktığından emin olmak için çekim açısı en az 0,5° olmalıdır.

5. Kaburga ve Patron Tasarımı:

Kaburgalar ve çıkıntılar parçaları daha güçlü ve sert hale getirmek için harikadır. Kaburgalar duvar kalınlığının yaklaşık yarısı kadar olmalı ve çıkıntılar vidaları tutacak kadar büyük olmalıdır. Nervürler en az 0,5 mm kalınlığında olmalı ve duvar kalınlığının 2-3 katından daha uzun olmamalıdır. Malzemenin gerilmesini önlemek için yuvarlatılmış geçişler kullanın.

6. Delik ve Boşluk Tasarımı:

Delikleri ve boşlukları tasarlarken, minimum 1 mm delik çapını ve duvar kalınlığının 2-3 katı maksimum derinliği göz önünde bulundurun. Düzgün yuvarlatılmış kenar tasarımlarının kullanılması gerilim yoğunlaşmasını azaltabilir ve parçaların dayanıklılığını artırabilir. İşleme kararlılığını sağlamak için aşırı küçük delikler veya karmaşık boşluklar tasarlamaktan kaçının.

7. Malzeme Akışı ve Soğutma:

Parçaları tasarlarken, malzemenin akışkanlığını ve soğutma sürecini göz önünde bulundurmanız gerekir. Çarpılma veya deformasyon sorunlarını önlemek için malzemenin iyi akabildiğinden ve iyi soğuduğundan emin olun. Kalıptaki soğutma suyu kanallarının tasarımı, eşit olmayan soğutmanın neden olduğu büzülme veya iç gerilimi önleyerek eşit soğutma sağlamalıdır.

8. Fırlatma ve Kalıptan Çıkarma:

Parçaları kalıptan çıkarmayı kolaylaştırmak için pürüzsüz, yuvarlak yüzeylere sahip olduğunuzdan ve parçaların yapışmaması veya hasar görmemesi için taslak açılar kullandığınızdan emin olun. Keskin köşelerden ve kenarlardan kaçınmak da parçaların daha iyi çıkmasına ve daha iyi görünmesine yardımcı olur.

9. Renk ve Doku:

Parçaları tasarlarken renk ve doku gereksinimlerini göz önünde bulundurun. Bu, eşleşen veya zıt renkler, yüzey dokusu efektleri ve yüzeyin ne kadar pürüzlü veya pürüzsüz olması gerektiği gibi şeyleri içerir. Seçtiğiniz yüzey işlemi iyi görünmeli ve iyi çalışmalıdır, böylece parça yapması gerekeni yapar.

10. Toleranslar ve Boyutlar:

Toleransları ve boyutları tasarlarken, parçaların çalışacağından ve diğer parçalara uyacağından emin olmak için dikkatli olmanız gerekir. Parçalar yapılırken boyutlarının nasıl değişebileceğini düşünün ve parçaların birbirine doğru şekilde oturması için toleransları toplayın.

ABS Enjeksiyon Kalıplama Nasıl Yapılır? Adım Adım Kılavuz

ABS enjeksiyon kalıplama, çeşitli endüstrilerde yaygın olarak kullanılan bir plastik işleme teknolojisidir. Mükemmel mekanik özelliklere ve iyi işlenebilirliğe sahiptir ve çeşitli karmaşık parçalar üretmek için kullanılır. Aşağıda, hammadde hazırlamadan bitmiş ürün paketlemeye kadar ABS enjeksiyon işlemenin ayrıntılı adımları yer almaktadır, her adım çok önemlidir.

1. Hammadde Hazırlama:

① ABS Peletlerinin Seçimi: Darbe direnci, ısı sapma sıcaklığı, hava koşullarına dayanıklılık ve renk hususlarına vurgu yaparak, parçalarınızın uygulama gereksinimleri için doğru ABS sınıfını seçerek başlayın. Seçtiğiniz malzemenin nihai ürününüzün performans gereksinimlerini karşıladığından emin olun.

② ABS Peletlerinin Kurutulması: ABS higroskopiktir, bu nedenle nem içeriğini 0,1%'nin altına düşürmek için 80-90°C'de 1-2 saat kurutulması gerekir. Bu önemlidir çünkü düzgün bir şekilde kurutmazsanız, enjeksiyon kalıplama sırasında kabarcıklar ve boşluklar oluşur ve pürüzlü bir yüzeye sahip parçalar elde edersiniz.

③ Ön Isıtma İşlemi: Malzemenin daha iyi akmasını sağlamak için ABS peletlerini 180-200°F'ye (82-93°C) kadar önceden ısıtın. Bu, enjeksiyon kalıplama sırasında malzemenin daha iyi akmasına ve bitmiş parçanın daha iyi bir yüzey kalitesine sahip olmasına yardımcı olacaktır.

2. Kalıp Tasarımı ve Hazırlanması:

① Kalıp Tasarımı: Kalıp tasarımı, parçaların geometrisini, malzeme özelliklerini ve üretim gereksinimlerini kapsamlı bir şekilde dikkate almalıdır. Parçalarda deformasyon ve çöküntüleri önlemek için duvar kalınlığının homojenliğine dikkat edin. Havalandırma tasarımı da önemlidir. Kabarcıkları ve eksik dolumu azaltmak için enjeksiyon sırasında kalıbın iyi havalandırılabildiğinden emin olun. Ek olarak, kalıp tasarımı, bitmiş ürünün boyutsal doğruluğunu sağlamak için malzemenin büzülme oranını dikkate almalıdır.

② Kalıp Hazırlığı: Enjeksiyon kalıplamaya başlamadan önce, temiz olduğundan ve herhangi bir sorunu olmadığından emin olmak için kalıbı kontrol etmeniz gerekir. Parçanın daha kolay çıkmasına yardımcı olmak için üzerine biraz ayırıcı madde koyabilirsiniz. Kalıp ısındıktan sonra, hazır hale getirmek için makineye koyabilirsiniz. Bu şekilde, her şey hazır olacak ve parçaları daha hızlı üretebileceksiniz.

3. Makine Ayarları ve Kalibrasyon:

Parametre Ayarları: Enjeksiyon makinesinin ayarları, ABS enjeksiyon kalıplamanın sorunsuz ilerlemesini sağlamanın anahtarıdır ve tipik olarak aşağıdaki gibi önerilir:

① Enjeksiyon Basıncı: 10.000-20.000 psi (690-1380 bar).

② Enjeksiyon Hızı: 10-50 mm/s (0,4-2,0 inç/s).

③ Tutma Basıncı: 5.000-10.000 psi (345-690 bar).

④ Soğutma Süresi: 10-30 saniye.

⑤ Makine Kalibrasyonu: Nihai ürünün kalitesinden emin olmak için, enjeksiyon makinesinin sıcaklık kontrol sisteminin, işleme sıcaklığının ABS'nin işleme aralığı içinde olduğundan emin olmak, hassas kontrol ve istikrarlı üretim sağlamak için kalibre edilmesi gerekir.

4. Enjeksiyon Kalıplama Süreci:

① Malzeme Yükleme: ABS peletlerini enjeksiyon makinesinin haznesine yükleyin. Peletlerin makineye eşit şekilde girdiğinden emin olun, böylece tıkanmaz ve çalışmayı durdurmaz.

② Enjeksiyon İşlemi: ABS boncuklar 180-240°C'lik yüksek sıcaklık ortamında eritilir ve ardından yüksek basınç altında kalıp boşluğuna enjekte edilerek erimiş malzemenin kalıbı tamamen doldurması ve yetersiz doluma yol açan erken soğumanın önlenmesi sağlanır.

③ Basınç Tutma ve Soğutma: Plastik enjekte edildikten sonra makine, plastiğin kalıp boşluğunu tamamen doldurduğundan emin olmak ve herhangi bir boşluk oluşmasını önlemek için basıncı tutacaktır. Bundan sonra parçalar kalıbın içinde soğuyacak ve sertleşecektir. Soğutma süresi, parçaların ne kadar kalın ve ne kadar karmaşık olduğuna bağlıdır. Normalde, parçaların tamamen katılaştığından emin olmak 1-3 dakika sürer.

5. Kalıp Açma ve Fırlatma:

① Kalıp Açma: Soğutma işlemi tamamlandıktan sonra, makine kalıbı yavaşça açacaktır. Kalıbı çok hızlı açmamaya dikkat edin, aksi takdirde parçaları bozabilirsiniz. Bu özellikle çok fazla detayı olan veya ince duvarlı parçalar için önemlidir.

② Ejeksiyon: Makine, parçaların iyi göründüğünden emin olmak için yüzeydeki veya ayırma çizgisindeki fazla malzemeyi (parlama gibi) çıkarırken kalıplanmış ABS parçalarını kalıptan dışarı itecektir.

6. Kalite Denetimi:

① Kusur Denetimi: Üretilen parçalar kapsamlı bir kalite denetiminden geçmelidir. Çarpıklık, eziklik, kabarcık, parlama, renk farklılıkları veya diğer yüzey kusurlarını kontrol etmemiz gerekir.

② Boyutsal ve İşlevsel Test: Parçaların çizimlerdeki gereksinimleri karşıladığından emin olmak için boyutları ve işlevleri de test etmeniz gerekir. Gerekirse, ürünlerin stabil olup olmadığını ve gerçek hayatta uzun süre dayanıp dayanamayacağını görmek için mekanik özellikleri ve diğer önemli parametreleri test edin.

7. Kalıplama Sonrası İşleme:

① Kırpma ve Yüzey İşlemi: Yüksek yüzey işleme gereksinimi olan bir ürün arıyorsanız, bazı ikincil işlemler yapmanız gerekebilir. Örneğin, ürününüzü zımparalamanız, cilalamanız veya püskürtmeniz gerekebilir. Zımparalama yüzey düzensizliklerini giderebilir, püskürtme ise ürününüze renk veya işlevsel bir kaplama ekleyebilir.

② Montaj ve Paketleme: Kalıplanmış parçaları monte etmeniz gerekiyorsa, bunu tasarım çizimlerine göre yapmalısınız. Bu işlem sırasında, monte edilen ürünlerin kullanım gereksinimlerini karşıladığından emin olmak için her adımı sıkı bir şekilde kontrol etmelisiniz. Son olarak, nitelikli ürünleri gereksinimlere göre paketlemeli ve nakliye için saklamalısınız.

ABS Enjeksiyon Kalıplamanın avantajları nelerdir?

ABS (Akrilonitril Bütadien Stiren), yaptığı işte gerçekten iyi olduğu için birçok farklı endüstride kullanılan bir malzemedir. İşte insanların enjeksiyon kalıplama için ABS kullanmayı sevmelerinin ana nedenlerinden bazıları:

1. Üstün Mekanik Özellikler:

ABS, özellikle düşük sıcaklıklı ortamlarda bile iyi performansını koruyan büyük bir darbe dayanımı ve tokluğa sahiptir. Bu sayede otomotiv parçaları üretiminde enerjiyi etkin bir şekilde emerek araç içindeki yolcuların güvenliğini korur. Çekme mukavemeti ve eğilme mukavemeti sırasıyla 46 MPa ve 74 MPa'ya ulaşarak mükemmel mekanik performans gösterir.

2. Mükemmel İşlenebilirlik:

ABS malzemelerin işlenmesi kolaydır ve seri üretim için uygundur. Mükemmel akışkanlığa ve işleme kolaylığına sahiptirler, karmaşık şekillerin ve işlevsel bileşenlerin hassas bir şekilde çoğaltılmasına olanak tanırlar. Ayrıca, ABS malzemeler farklı tasarım ihtiyaçlarını karşılamak için boyama ve elektrokaplama gibi sonradan işlemlere tabi tutulabilir.

3. İyi Kimyasal Direnç:

ABS çeşitli kimyasallara karşı iyi bir dirence sahiptir, bu nedenle özel ortamlarda kimyasal korozyona dayanabilir. Bu özelliği, kimyasal dirence ihtiyaç duyan bileşenlerin üretiminde iyi performans göstermesini sağlar.

4. Estetik Esneklik ve Son İşlem Kolaylığı:

ABS malzemeler pürüzsüz bir yüzeye sahiptir, bu da boyanmalarını ve basılmalarını kolaylaştırır ve ürünlerin estetik gereksinimlerini karşılamak için çeşitli renklerde ve yüzeylerde kalıplanmalarına olanak tanır. Yüzey parlaklığı 90%'ye kadar ulaşabilir ve ürünlere olağanüstü bir görünüm kazandırır.

5. Isı Direnci ve Boyutsal Kararlılık:

ABS malzemeleri mükemmel ısı direncine sahiptir ve yüksek sıcaklıklı ortamlarda boyutsal kararlılığı korur. Bu, yüksek sıcaklıklar ve zorlu ortamlar gerektiren ürünlere uygulandıklarında güvenilir performansı sürdürmelerini sağlar.

6. Düşük Maliyet ve Yüksek Verimlilik:

ABS malzemeleri diğer mühendislik plastiklerinden daha ucuzdur, bu nedenle üretim maliyetleri düşüktür. ABS enjeksiyon kalıplama, hızlı enjeksiyon makineleri kullanarak aynı anda çok sayıda parça üretebilir, bu nedenle hızlı ve verimlidir.

7. Geri dönüştürülebilirlik:

ABS geri dönüştürülebilen çevre dostu bir malzemedir, bu da mevcut imalat endüstrisinin sürdürülebilir kalkınma çağrısıyla uyumludur ve atık ve kaynak kullanımını azaltmaya yardımcı olur.

ABS Enjeksiyon Kalıplamanın dezavantajları nelerdir?

ABS enjeksiyon kalıplamanın artıları ve eksileri vardır. İşte ABS enjeksiyon kalıplamanın bazı dezavantajları ve sınırlamaları:

1. Gevrek ve Zayıf Yorulma Direnci:

ABS malzemeler çok kırılgandır ve darbe veya basınç altında kolayca çatlayabilir veya kırılabilir ve uzun süre çok fazla ağır yük bindiğinde veya tekrar tekrar zorlandığında zayıf yorulma direncine sahiptir, bu nedenle arızalanma olasılıkları yüksektir.

2. Düşük Isı Bozulma Sıcaklığı:

ABS oldukça düşük bir ısı bozulma sıcaklığına sahiptir. Isındığında yumuşayabilir veya bükülebilir, bu nedenle yüksek sıcaklıktaki şeyler için harika değildir.

3. Neme karşı duyarlıdır:

ABS neme karşı hassastır ve nemi kolayca emerek kırılganlaşmasına veya renginin solmasına neden olabilir.

4. Bağlanması zor:

Düşük yüzey enerjisi nedeniyle ABS'nin yapıştırıcı veya kaplama gibi diğer malzemelerle iyi bir şekilde bağlanması zordur.

5. Eğilmeye Eğilimli:

ABS parçaları, özellikle kalıp tasarımı kötüyse veya malzeme yeterince kurutulmamışsa, kalıplama işlemi sırasında eğilme veya deforme olma eğilimindedir.

6. Sınırlı Kimyasal ve Solvent Direnci:

ABS'nin belirli kimyasallara ve çözücülere (asitler ve bazlar gibi) karşı sınırlı direnci vardır, bu nedenle sert kimyasal ortamlarda aşınabilir veya çözülebilir.

7. Renk Değişikliğine Eğilimli:

ABS malzemeler uzun süre UV ışığına veya ısıya maruz kaldığında sararabilir veya renk değiştirebilir, bu nedenle UV stabilizasyonu ile işlenmedikleri sürece dış mekan kullanımı için iyi değildirler.

8. Yanıcılık:

Standart ABS plastik iyi bir alev geciktiriciliğe sahip değildir ve yandığında çok fazla duman çıkarabilir, bu nedenle yangın güvenliğinin önemli olduğu yerlerde kullanılamaz.

9. Zararlı Gazların Salınımı:

ABS'nin işlenmesi ve kaynaklanması sırasında zehirli gazlar açığa çıkabilir, bu nedenle güvenliği sağlamak için işlemler iyi havalandırılan ortamlarda gerçekleştirilmelidir.

10. Gürültü ve Titreşim Sorunları:

ABS parçaları darbe aldıklarında veya sıkıştırıldıklarında gürültü ve titreşim yaratabilirler, bu nedenle sessiz olması gereken şeyler için iyi değildirler.

11. Karmaşık Tasarımlar için Daha Yüksek Maliyetler:

Kalıp tasarımı ve takımlama karmaşık olduğundan, özellikle karmaşık tasarımlar için ABS parçaları yapmanın ön maliyetleri yüksek olabilir ve bu da üretim maliyetlerini artırır.

12. Sınırlı Geri Dönüştürülebilirlik:

ABS geri dönüştürülebilir, ancak karmaşık moleküler yapısı ve katkı maddeleri geri dönüşümünü biraz zorlaştırır.

ABS Enjeksiyon Kalıplamada sık karşılaşılan sorunlar ve çözümleri

ABS enjeksiyon kalıplama yaparken yanlış gidebilecek pek çok şey vardır. İşte bazı yaygın sorunlar, bunlara neyin sebep olduğu ve bu konuda neler yapabileceğiniz.

1. Kısa Atış:

Kısa vuruş, kalıbın tamamen dolmamasıdır, bu nedenle tamamlanmamış parçalar elde edersiniz. Bu genellikle plastiği enjekte ederken yeterli basınç veya hıza sahip olmamanızdan, malzemenin yeterince viskoz olmamasından veya kalıp tasarımının kötü olmasından (gerçekten dar kapılarınız veya yeterli havalandırma delikleriniz olmaması gibi) kaynaklanır. Kısa atışı düzeltmek için, plastiğin kalıp boyunca akmasını sağlamak için yeterli basınç ve hıza sahip olduğunuzdan emin olmanız gerekir. Ayrıca kalıbın doğru sıcaklıkta olduğundan emin olmanız gerekir, böylece plastik enjekte ederken çok erken soğumaz ve katılaşmaz, böylece iyi bir parça elde edersiniz.

2. Çarpıklık veya Deformasyon:

Çarpılma veya deformasyon, kalıplanmış bir parçanın soğuduktan sonra şeklinin tamamen bozulmasıdır. Bu genellikle kalıp tasarımının kötü olması, soğutmanın kötü olması veya malzeme sıcaklığının kötü olması nedeniyle olur. Çarpıklığı düzeltmek için, soğutma sistemini doğru tasarlayarak kalıbın eşit şekilde soğuduğundan emin olmanız gerekir. Ayrıca, kalıplama sırasında stresi azaltmak için malzeme sıcaklığının ve enjeksiyon hızının doğru olduğundan emin olmanız gerekir. Ayrıca, parçanın kalıba yapışmaması için bir şeyler kullanabilirsiniz, böylece çarpılmaz.

3. Çentikler veya Boşluklar:

Çentikler veya boşluklar, yetersiz malzeme akışı ve yanlış kapak konumlandırmasından kaynaklanır ve bu da kalıplanmış parçaların görünümünü ve mukavemetini etkileyebilir. Kapının tasarımını ve boyutunu optimize etmek, iyi malzeme akışı sağlayabilir ve yerel akış sorunlarını önleyebilir. Ayrıca, enjeksiyon süreci boyunca malzemenin akışkan kalmasını sağlamak için kalıp sıcaklığını ayarlamak da bu sorunu çözmek için önemli bir stratejidir. Bu kapsamlı yaklaşım, kalıplanmış parçaların kalitesini ve güvenilirliğini etkili bir şekilde artırabilir.

4. Hava Cepleri:

Hava cepleri, kalıplanmış parçaların içinde sıkışan ve onları zayıflatabilen kabarcıklardır. Bunlar, kalıpta yeterli havalandırma deliği olmadığında veya parçanın duvarları aynı kalınlıkta olmadığında meydana gelir. Bunu düzeltmek için kalıbın en yüksek noktalarına havalandırma delikleri ekleyin, böylece hava daha iyi dışarı çıkabilir. Ayrıca, parçanın duvarları aynı kalınlıkta olacak şekilde kalıbı yeniden tasarlayın. Bu, hava ceplerinden kurtulmanıza ve daha iyi parçalar yapmanıza yardımcı olacaktır.

5. Kırılganlık veya Çatlama:

ABS kırılganlığı veya çatlama sorunları genellikle yanlış malzeme seçimi, uygun olmayan işleme koşulları ve yetersiz kurutma ile ilgilidir. Kırılganlığı etkili bir şekilde azaltmak için öncelikle belirli uygulamalara uygun ABS malzemeleri seçin. Ayrıca, malzemenin kalıplamadan önce uygun nem seviyelerine ulaşmasını sağlamak için kurutma koşullarını optimize edin. İyi malzeme akışkanlığı sağlamak için enjeksiyon sıcaklığı ve soğutma koşullarını uygun şekilde ayarlayın ve aşırı yüksek veya düşük sıcaklıklar nedeniyle çatlamayı önleyin.

6. Yanıp sönüyor:

Yanıp sönme, kalıptan çıkmaması gereken yerden fazladan malzeme çıkması, parçanın kötü görünmesine ve doğru çalışmamasına neden olur. Bu durum genellikle kalıbın yeterince sıkı kapatılmamasından veya kalıpta bir sorun olmasından kaynaklanır. Kalıbın yeterince sıkı kapatıldığından emin olarak bunu düzeltebilirsiniz, böylece kalıbın iki yarısı birbirine oturur ve plastik dışarı çıkmaz. Bunu ayrıca kalıbı kontrol edip bozulmadığından emin olarak ve bozulduysa düzelterek de düzeltebilirsiniz. Bu, parçalarınızın iyi olmasına ve parlama olmamasına yardımcı olacaktır.

7. Akış Hatları:

Akış çizgileri, kalıplanmış parçaların yüzeyinde görülen dalgalı desenlerdir. Malzeme akışı tutarsız olduğunda ortaya çıkarlar, bu da genellikle düşük kalıp veya malzeme sıcaklıkları ve yavaş enjeksiyon hızlarından kaynaklanır. Akış çizgilerini düzeltmek için kalıbın ve malzemenin sıcaklığını yükseltebilir ve malzemeyi doğru hızda ve basınçta enjekte ettiğinizden emin olabilirsiniz. Bu, malzemenin kalıptan sorunsuz bir şekilde akmasına yardımcı olacak ve kalıplanmış parçalarınızın daha iyi görünmesini ve çalışmasını sağlayacaktır.

8. Delaminasyon:

Delaminasyon, malzemenizin katmanlarının birbirine doğru şekilde yapışmaması ve bunun da parçalarınızda zayıf noktalar oluşturmasıdır. Bu genellikle hammaddelerinizin kirli olmasından veya birbirine uymayan malzemeleri karıştırmanızdan kaynaklanır. Delaminasyonu durdurmak için, kullanmadan önce malzemenizi iyice kurutun ve kalıbınızı temiz tutun, böylece en son çalıştırdığınızdan bir şey kalmaz. Ayrıca doğru miktarda malzeme kullanarak ve malzemenizi yaparken doğru şeyleri yaparak katmanlarınızın birbirine daha iyi yapışmasını sağlayabilirsiniz. Bu parçalarınızı daha iyi hale getirecektir.

9. Fırlatma Zorlukları:

Fırlatma sorunları, parçaların kalıplamadan sonra kalıptan düzgün bir şekilde çıkmamasıdır. Bunun nedeni genellikle kalıp tasarımının kötü olması veya çıkarma sisteminin yeterince iyi olmamasıdır. Bunu, parçaların doğru çıkması ve ayırma çizgilerinin doğru yerde olması için kalıbın doğru tasarlandığından emin olarak düzeltebilirsiniz. Bunu ayrıca malzemenin sıcaklığını ve kalıba ne kadar hızlı girdiğini değiştirerek de düzeltebilirsiniz. Ayrıca parçaların kalıba yapışmamasını sağlamak için bir şeyler kullanabilirsiniz, böylece doğru şekilde çıkarlar ve daha hızlı daha fazla parça yapabilirsiniz.

10. Malzeme Bozulması:

ABS malzemeler kimyasallar, ısı veya UV ışığı ile temas ettiklerinde bozulabilir. Bu da malzemenin iyi çalışmamasına ve ürünün iyi olmamasına neden olabilir. Bunun olmasını engellemenin bir yolu, UV ışığının zarar vermesini engellemek için işlem görmüş ABS malzemeler kullanmaktır. Ayrıca malzemenin çok ısınmasını veya kimyasalların etrafında bulunmasını engelleyebilir ve malzemenin kalıptan çıkmasına yardımcı olacak şeyler kullanabilirsiniz. Bu, malzemenin daha uzun süre dayanmasını ve ürünün daha iyi çalışmasını sağlayacaktır.

11. Malzeme Geri Dönüşümündeki Zorluklar:

Yanlış malzemeleri seçtiğimizde veya yanlış şekilde işlediğimizde, geri dönüşümü zor atıklarla karşı karşıya kalırız. Ancak doğru ABS malzemelerini seçer ve bunları doğru şekilde işlersek, bunları kolayca geri dönüştürebiliriz. Ve süreçlerimizi doğru şekilde kurarsak, daha az atık üretebilir ve daha verimli olabiliriz. Bu şekilde bir şeyler üretmeye devam edebilir ve gezegeni sağlıklı tutabiliriz.

ABS Enjeksiyon Kalıplama uygulamaları nelerdir?

ABS (Akrilonitril Bütadien Stiren) enjeksiyon kalıplama, çok yönlü, dayanıklı ve uygun maliyetli olduğu için birçok sektörde kullanılmaktadır. Modern üretimde önemli bir malzemedir. İşte ABS plastiğin ana uygulamalarından bazıları:

1. Otomotiv Endüstrisi:

ABS plastik, gösterge panelleri, iç mekanlar ve kapı panelleri gibi hafif parçalar yapmak için çok kullanılır. Bu parçaların sağlam olması ve uzun süre dayanması gerekir, ancak aynı zamanda insanlara iyi görünmeleri de gerekir. ABS hafiftir, bu nedenle otomobillerin daha az gaz kullanmasına yardımcı olur ve ağır metal parçaların yerini alabilir.

2. Ev Aletleri:

Yüksek mukavemeti ve iyi kimyasal direnci nedeniyle ABS genellikle elektrikli süpürgeler, kahve makineleri ve mikrodalgalar gibi ev aletlerinin gövdelerini yapmak için kullanılır. Düşük üretim maliyeti ve verimli üretim süreci, ev aletlerini pazarda daha rekabetçi hale getirir.

3. Tüketici Elektroniği:

Tüketici elektroniği oyununda ABS plastik her yerde kullanılır. Bilgisayar kasalarında, klavyelerde, yazıcılarda ve elektronik cihazlardaki diğer her türlü parçada bulabilirsiniz. Bu tür şeyler için harikadır çünkü iyi bir yalıtkandır ve kırılmadan darbe alabilir. Bu da içindeki önemli parçaların zarar görmesini engellediği anlamına gelir.

4. Tıbbi Cihazlar:

Tıp alanında ABS plastik, nebülizatörler ve tıbbi cihaz parçaları gibi temizlenmesi ve sterilize edilmesi gereken şeylerin yapımında çok kullanılır. ABS tıbbi malzemeler için iyidir çünkü kimyasallarla temas ettiğinde değişmez, pürüzsüzdür ve temizlenmesi kolaydır. Tıbbi alanlarda bu önemlidir çünkü tıbbi malzemeleri daha güvenli ve güvenilir hale getirir.

5. İnşaat ve Yapı:

Mükemmel kimyasal ve fiziksel direnci nedeniyle ABS plastik genellikle boru ve bağlantı parçaları üretiminde kullanılır. İster konut ister ticari tesisat sistemlerinde olsun, ABS'nin sağlamlığı ve dayanıklılığı onu mükemmel bir seçim haline getirir.

6. Oyuncaklar ve Oyunlar:

LEGO tuğlaları ve farklı plastik oyunlar gibi pek çok oyuncak ABS malzemeden yapılır. ABS oyuncaklar için harikadır çünkü karmaşık şekillerde kalıplanabilir ve yine de güçlüdür. Bu, oyuncakları güvenli ve uzun ömürlü kılar, bu yüzden ABS çocuk oyuncakları için bu kadar popülerdir.

7. Prototipleme:

ABS, hızlı prototipleme için popüler bir seçimdir çünkü üzerinde çalışması kolaydır ve mükemmel kalıplanabilirliğe sahiptir. Karmaşık şekiller oluşturabilir ve uygun maliyetlidir, bu da tasarım ve geliştirme için harikadır.

8. Endüstriyel Makine Parçaları:

ABS paneller, kapaklar ve koruyucu cihazlar endüstride çok kullanılır. ABS plastik sağlam ve bakımı kolaydır, bu nedenle zorlu koşullarda dayanması gereken endüstriyel ekipmanların büyük bir parçasıdır.

Mor, mavi, yeşil ve sarı gibi çeşitli renklerdeki renkli plastik yapı bloklarının bir araya istiflenmiş yakın çekimi.

Anahtar Çıkarımlar – Parça maliyetlerini düşürmenin temel unsurları malzeme seçimi ve duvar kalınlığı optimizasyonudur. – Daha yüksek kaliteli kalıplara (Sınıf 101/102) yatırım yapmak, uzun vadede birim maliyetleri düşürebilir.

Family Molds vs. MUD Systems: Which Strategy Best Manages Multi-Part Injection Molding Projects?

Anahtar Çıkarımlar – Kalıp hassasiyeti her aşamada belirlenir: parça tasarımı, kalıp tasarımı, çelik seçimi, işleme, montaj ve süreç kontrolü—herhangi bir aşamadaki zayıflık genel hassasiyeti sınırlar. – Doğru şekilde—

Yüksek Hızlı Enjeksiyon Makinesi Nedir?

Key Takeaways – A high-speed injection molding machine is defined by injection speed4s of 300–600 mm/s and clamp speeds exceeding 500 mm/s, compared to 100–200 mm/s for standard machines—enabling cycle

Sağlanan Optimizasyon Çözümleri Ücretsiz

- Tasarım Geri Bildirimi ve Optimizasyon Çözümleri Sağlayın

- Yapıyı Optimize Edin ve Kalıp Maliyetlerini Azaltın

- Mühendislerle Doğrudan Bire Bir Görüşün