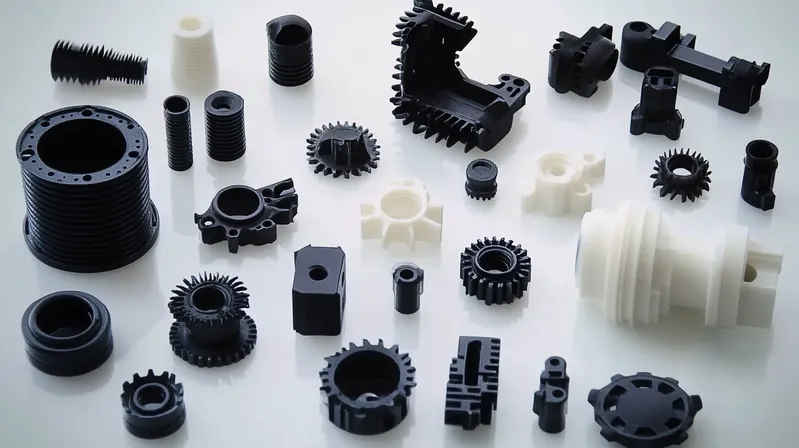

Teknik olarak Katmanlı Üretim (AM) olarak bilinen 3D Baskının Enjeksiyon Kalıplama (IM) iş akışına entegrasyonu, kalıplama stratejilerini dönüştürüyor. AM, enjeksiyon kalıplamanın yerini almaktan ziyade, **Hızlı Kalıplama** ve **Konformal Soğutma** yoluyla bir güç çarpanı görevi görmektedir. Üreticiler, metal uçlar için Doğrudan Metal Lazer Sinterleme (DMLS) ve polimer kalıplar için Stereolitografi (SLA) gibi teknolojileri kullanarak prototipler için teslim sürelerini 90% azaltabilir, gelişmiş soğutma geometrileri sayesinde döngü sürelerini optimize edebilir ve tasarım ile yüksek hacimli üretim arasındaki boşluğu doldurabilir.

Temel Kavramlar: Hızlı Kalıplama ve Konformal Soğutma

Bu iki üretim ayağı arasındaki sinerji, öncelikle yumuşak kalıplama veya köprü kalıplama olarak bilinen kalıbın kendisinin imalatında ortaya çıkar.

1. Polimer Bazlı Hızlı Kalıplama

Bu, kalıp boşluklarını ve çekirdeklerini yazdırmak için yüksek sıcaklıkta fotopolimerlerin (örneğin, Dijital ABS) kullanılmasını içerir. Bu kalıplar standart metal kalıp tabanlarına (Master Unit Die veya MUD çerçeveleri) yerleştirilir.

- Amacımız: Fonksiyonel prototipleme, düşük hacimli çalışmalar (10-100 çekim) ve tasarım doğrulama.

- Teknoloji: Stereolitografi (SLA) veya PolyJet.

2. Metal Tabanlı Katmanlı Üretim (Konformal Soğutma)

Bu, metal tozları (Maraging Çelik, Paslanmaz Çelik) kullanarak kalıp eklerinin basılmasını içerir. Düz çizgilerle sınırlı olan geleneksel delmenin aksine AM, parçanın geometrisine uygun ve kavisli soğutma kanallarına izin verir.

- Amacımız: Çevrim süresinde azalma (40%'ye kadar), çarpılma minimizasyonu ve yüksek hacimli üretim dayanıklılığı.

- Teknoloji: Doğrudan Metal Lazer Sinterleme (DMLS) veya Seçici Lazer Eritme (SLM).

3D baskı yoluyla oluşturulan konformal soğutma kanalları, enjeksiyon kalıplama döngü sürelerini 20% ila 40% arasında azaltabilir.Doğru

Konform kanallar parça geometrisini hassas bir şekilde takip ederek ısıyı düz delinmiş hatlardan daha verimli bir şekilde uzaklaştırır ve soğutma süresini önemli ölçüde azaltır.

3D baskılı polimer kalıplar, yüksek hacimli üretim çalışmalarında P20 çelik kalıplar için uygun yedeklerdir.Yanlış

Polimer kalıplar çeliğe kıyasla düşük ısı iletkenliğine ve yapısal bütünlüğe sahiptir; kesinlikle düşük hacimli prototipleme (10-100 çekim) veya köprü kalıplama içindir.

Teknik Parametreler: Geleneksel ve Katmanlı Takımlama

Aşağıdaki tabloda standart takım çeliği ile enjeksiyon kalıplama entegrasyonunda kullanılan yaygın eklemeli üretim çözümleri karşılaştırılmaktadır.

| Parametre | P20 Takım Çeliği (Geleneksel) | Maraging Çelik (DMLS Baskılı) | Dijital ABS (PolyJet Baskılı) | Yüksek Sıcaklık Reçinesi (SLA Baskılı) |

|---|---|---|---|---|

| Birincil Kullanım | Yüksek hacimli üretim | Konformal soğutma uçları | Düşük hacimli prototipler | Detaylı prototipler |

| Atış Ömrü (yaklaşık) | 100,000+ | 1.000.000+ (sertleştirilmiş) | 10 - 100 | 10 - 50 |

| Termal İletkenlik | ~29 W/m-K | ~15-20 W/m-K | ~0,2 W/m-K (Yalıtkan) | ~0,2 W/m-K |

| Teslim Süresi | 4 - 8 hafta | 1 - 2 hafta | 1 - 2 gün | 1 - 2 gün |

| Maksimum Erime Sıcaklığı | >300°C | >300°C | <250°C | <230°C |

| Toleranslar | ±0,01 mm | ±0,05 mm (sonradan işlenmiş) | ±0,1 mm | ±0,1 mm |

Not: Bu DMLS süreci1 Tipik olarak, parlamasız kalıplamaya uygun eşleşme yüzeyi toleransları elde etmek için işlem sonrası işleme gerektirir.

Avantajlar ve Dezavantajlar

3D baskıyı enjeksiyon kalıplama iş akışına entegre etmek stratejik faydalar sağlar ancak belirli fiziksel sınırlamalar getirir.

Avantajlar

- Pazara Sunma Hızı: Polimer kalıplar 24 saat içinde basılabilir ve bir prese monte edilebilir, böylece gerçek üretim malzemesi (örneğin Polipropilen (PP), Akrilonitril Bütadien Stiren (ABS)) kullanılarak aynı hafta içinde işlevsel testler yapılabilir.

- Karmaşık Geometriler: DMLS, CNC ile işlenmesi imkansız olan iç kafes yapılarına ve kavisli soğutma kanallarına izin verir.

- Prototipler için Maliyet Azaltma: Değişebilecek tasarımlar için alüminyum veya çelik kesme maliyetini ortadan kaldırarak ilk geliştirmede binlerce tasarruf sağlar.

- Tasarım Yinelemesi: "Fail Fast" metodolojilerini mümkün kılar; mühendisler aynı anda birden fazla kalıp iterasyonunu test edebilir.

Dezavantajlar

- Isı Yayılımı (Polimer Kalıplar): Baskılı plastikler termal izolatörlerdir. Deformasyonu önlemek amacıyla kalıbın çekimler arasında soğumasına izin vermek için döngü süreleri önemli ölçüde uzatılmalıdır.

- Basınç Sınırlamaları: Polimer kalıplar yüksek enjeksiyon basınçlarına (tipik olarak 500-800 bar ile sınırlandırılır) veya yüksek sıkıştırma kuvvetlerine dayanamaz.

- Yüzey İşlemi: Kalıp manuel olarak parlatılmadığı veya buharla düzeltilmediği sürece 3D baskıdan gelen katman çizgileri kalıplanmış parçaya aktarılabilir.

- Malzeme Uyumluluğu: Polietereterketon (PEEK) veya cam dolgulu naylonlar gibi yüksek sıcaklık mühendislik termoplastikleri, aşınma ve ısı nedeniyle genellikle polimer baskılı kalıplarla uyumlu değildir.

Uygulama Senaryoları

1. Köprü Üretimi

Çelik aletler geciktiğinde, üreticiler şunları kullanır PolyJet kalıpları2 Pazarlama numuneleri, UL testi veya montaj hattı doğrulaması için 50-100 birim çalıştırmak için.

2. Çevrim Optimizasyonu için Konformal Soğutma

Derin çekirdekli veya karmaşık eğrilere sahip parçalar için (örneğin, şişe kapakları, otomotiv konektörleri), soğutma suyunu kalıp duvarından kesinlikle eşit uzaklıkta yerleştirmek için DMLS ekleri kullanılır. Bu, "sıcak noktaları" ortadan kaldırır ve diferansiyel büzülmeyi azaltır.

3. Ekleme Kalıplama Doğrulaması

Sert bir takım kullanmadan önce metal ek parçaların uyumunu doğrulamak için hızlı bir kalıp basarak üst kalıplama veya ek parça kalıplama süreçlerini test etme.

Hibrit kalıplama, değiştirilebilir 3D baskılı çekirdek ve boşluk ekleri ile standart bir metal kalıp tabanının (MUD çerçevesi) kullanılmasını içerir.Doğru

Bu yöntem, hızlı prototipleme için metal bir çerçevenin mekanik mukavemetini basılı uçların hızı ve düşük maliyeti ile birleştirir.

3D baskılı kalıplar, boşluğu doldurmak için daha yüksek enjeksiyon basınçları ve daha yüksek enjeksiyon hızları gerektirir.Yanlış

Baskılı kalıplar çelikten daha zayıftır; kalıbın çatlamasını veya parçanın parlamasını önlemek için enjeksiyon basıncı ve hızı düşürülmelidir.

Adım Adım Süreç: Basılı Kalıpların Uygulanması

Basılı takımları başarılı bir şekilde entegre etmek için, proses parametrelerinin standart bilimsel kalıplama normlarına göre ayarlanması gerekir.

- Katmanlı Üretim için Tasarım (DfAM):

- Baskılı yüzeyler daha yüksek sürtünmeye sahip olduğundan, fırlatmayı kolaylaştırmak için 2-3 derece çekme açısı (standart çelik kalıplardan daha fazla) ekleyin.

- Sıkıştırma kuvvetine dayanması için kalıp duvarlarını kalınlaştırın.

- Malzeme Seçimi:

- Yüksek Isı Sapma Sıcaklığına (HDT) ve yüksek sertliğe (Eğilme Modülü) sahip bir baskı reçinesi seçin.

- Enjeksiyon malzemesinin, basılı kalıbın termal limitleriyle uyumlu bir erime sıcaklığına sahip olduğundan emin olun.

- İşlem sonrası:

- Katman çizgilerini gidermek için boşluk yüzeylerini zımparalayın ve cilalayın.

- Kalıp tabanına düzgün oturması için düzlüğü sağlamak üzere kesici ucun arkasını işleyin.

- Süreç Kurulumu:

- Sıkıştırma Kuvveti: Sızdırmazlık için gereken minimum değere ayarlayın (kalıbın ezilmesini önleyin).

- Enjeksiyon Hızı: Kesme ısısını en aza indirmek için hızı azaltın.

- Basıncı tutun: Boşluk üzerindeki stresi azaltmak için önemli ölçüde azaltın.

- Soğutma Süresi: Yalıtım aletindeki ısıyı dağıtmak için soğutma süresini çelik kalıplara kıyasla 2-5 kat artırın.

- Fırlatma: Yumuşak kalıp malzemesini delmekten kaçınmak için elle doldurulmuş kesici uçlar veya geniş yüzey alanlı ejektör pimleri kullanın.

SIKÇA SORULAN SORULAR: Enjeksiyon Kalıplamada 3D Baskı

S: 3D baskılı kalıplar dar toleranslara sahip parçalar üretebilir mi?

C: Genel olarak hayır. Süre SLA baskı3 doğruysa, ısı ve basınç altındaki kalıp deformasyonu genellikle parça toleranslarını ±0,1 mm veya daha fazla ile sınırlar. Hassas kritik özellikler kalıplama sonrasında işlenmelidir.

S: 3D baskılı bir kalıptan kaç parça elde edebilirim?

C: Malzemeye göre değişir.

- Plastik Baskılı Kalıplar: 10 ila 100 atış.

- Metal (DMLS) Kalıplar: Binlerce ila milyonlarca (uygun şekilde ısıl işlem görmüşse geleneksel çeliğe benzer).

S: Baskılı bir kalıpta cam dolgulu naylon kalıplayabilir miyim?

C: Polimer baskılı kalıplar için tavsiye edilmez. Aşındırıcı cam elyaflar yumuşak kalıp yüzeyini aşındırarak birkaç atışta ayrıntıları yok edecektir. Metal baskılı kalıplar cam elyafları mükemmel bir şekilde idare eder.

S: 3D baskı, alüminyum kalıpların CNC ile işlenmesinden daha mı ucuz?

C: Çok küçük geometriler veya karmaşık detaylar için evet. Bununla birlikte, basit şekiller için CNC işleme alüminyum (QC-10) genellikle maliyet açısından karşılaştırılabilir ve önemli ölçüde daha iyi dayanıklılık ve termal performans sunar.

S: "Hibrit Kalıp" yaklaşımı nedir?

C: Bu, standart bir çelik Ana Ünite Kalıbı (MUD) çerçevesi kullanmak ve yalnızca çekirdek ve boşluk eklerini yazdırmak anlamına gelir. Bu, reçine kullanımını en aza indirir ve sıkıştırma sırasında basılı parçalar için gerekli mekanik desteği sağlar.

Özet

Enjeksiyon kalıplamanın geleceği, işlemin 3D baskı ile değiştirilmesi değil, ancak Hibridizasyon ikisinden biri. 3D baskıdan yararlanarak Hızlı Takımlamaüreticiler, geliştirme döngülerini ve prototip oluşturma maliyetlerini büyük ölçüde azaltabilir. Aynı anda, Konformal Soğutma Metal AM yoluyla yüksek hacimli üretimde daha önce fiziksel olarak imkansız olan verimlilik kazanımlarının kilidini açar. Başarılı bir entegrasyon, işleme parametrelerinin belirgin bir şekilde ayarlanmasını (özellikle polimer kalıplar için daha düşük basınçlar ve daha uzun soğutma süreleri) ve hız, dayanıklılık ve hassasiyet arasındaki dengelerin net bir şekilde anlaşılmasını gerektirir.

-

EOS DMLS Teknolojisi: Doğrudan Metal Lazer Sinterleme dövme çelikle karşılaştırılabilir mekanik özelliklere sahip metal kalıp uçları oluşturur ve konformal soğutma sağlar. ↩

-

Stratasys PolyJet Çözümleri: PolyJet Enjeksiyon Kalıplama kısa çalışmalar için enjeksiyon kalıplama basınçlarına dayanabilen pürüzsüz, ayrıntılı kalıplar basmak için dijital malzemeler kullanır. ↩

-

Formlabs Hızlı Takımlama: Hızlı Takımlama Kılavuzu enjeksiyon kalıplama iş akışlarında SLA reçine yazıcıları kullanmak için özel tasarım yönergelerini ve malzeme sınırlamalarını özetlemektedir. ↩