Enjeksiyon kalıplama makineleri, otomotiv, tüketim malları ve tıbbi cihazlar gibi sektörlerde iç veya dış dişli parçalar üretmek için yaygın olarak kullanılan bir işlem olan dişli kalıplar oluşturabilir.

enjeksiyon kalıplama makineleri dişli kalıpları kalıplayabilir. Enjeksiyon işlemi sırasında diş oluşturmak için kesici uçlu veya maça pimli özel kalıplar kullanılır. Bu yöntem verimlidir ve dişli parçalarda yüksek hassasiyet sağlar.

Enjeksiyon kalıplamada dişli parçaların kalıplanması mümkün olsa da, doğru kalıp tasarımı ve malzemenin seçilmesi hassas, işlevsel dişler elde etmek için çok önemlidir. Dişli kalıpların nasıl oluşturulduğunu ve üretim için nasıl optimize edildiğini daha derinlemesine inceleyin.

Enjeksiyon kalıplama makineleri dişli kalıpları kalıplayabilir.Doğru

Enjeksiyon kalıplama makineleri, kalıplama işlemi sırasında dişleri doğru bir şekilde oluşturmak için kesici uçlara veya maça pimlerine sahip özel kalıplar kullanır.

Enjeksiyon kalıplama makineleri dişli parçalar için her zaman en iyi seçenektir.Yanlış

Basınçlı döküm veya CNC işleme gibi diğer prosesler, malzemeye, hassasiyete ve üretim hacmine bağlı olarak belirli dişli bileşenler için daha uygun olabilir.

Enjeksiyon Kalıplama Teknolojisi Nedir?

Enjeksiyon kalıplama, yüksek hacimli plastik parçaları hassasiyet, verimlilik ve tekrarlanabilirlikle üretmek için kullanılan bir üretim sürecidir. Otomotiv, medikal ve tüketim malları gibi sektörlerde çok önemlidir.

Enjeksiyon kalıplama teknolojisi, hassas parçalar oluşturmak için erimiş plastiğin bir kalıba enjekte edilmesini içerir. Yüksek verimlilik, düşük atık sunar ve otomotiv, elektronik ve tıbbi cihaz üretiminde yaygın olarak kullanılır.

Enjeksiyon kalıplama, erimiş plastik malzemenin kalıplara enjekte edilmesiyle gerçekleştirilir. Bitmiş plastik ürünler kalıptan çıkarılmadan önce soğutma ve katılaşma gerçekleşir. Plastiklerin ısıtılması, plastikleştirilmesi, erimiş plastik malzemelerin enjeksiyon kalıplarına enjekte edilmesi, basınç uygulanması, kalıplanmış ürünlerin soğutulması ve ardından kalıptan çıkarılması bu sürecin bir parçasıdır. Enjeksiyon kalıplama süreci kısa kalıplama döngüleri, yüksek üretim verimliliği ve istikrarlı ürün kalitesi avantajlarına sahiptir ve bu da onu günümüzde en yaygın kullanılan plastik kalıplama süreçlerinden biri haline getirmektedir.

Enjeksiyon Kalıplama Süreci

Enjeksiyon kalıplama süreci temel olarak aşağıdaki adımları içerir

-

Plastiğin ısıtılması: Plastik hammadde, erimiş plastik hammadde elde etmek için bir ısıtma aygıtı yardımıyla eritilir. Normalde, enjeksiyon kalıplama makinelerinin birçoğu plastik malzemeyi ısıtırken aynı zamanda ileri iten vidalara veya pistonlara sahiptir.

-

Plastikleştirici: Isıtma sırasında malzeme, plastik, vida veya pistonun etkisiyle enjeksiyon için gerekli viskozite ve akışa plastikleştirilir.

-

Enjeksiyon: Plastikleştirilmiş plastik malzeme vida boyunca dolaşır ve kalıp boşluğu1 hidrolik basınç ile. Plastik malzeme enjekte edilirken, erimiş malzeme kalıbı doldurur ve içinde istenen şekli oluşturur.

-

Tutma Basıncı: Enjeksiyon tamamlandıktan sonra, soğutma sırasında malzeme hacmindeki azalmayı karşılamak için belirli bir basınç korunur, böylece uygun ürün boyutu ve yüzey kalitesi elde edilir.

-

Soğutma: Böylece kalıp içindeki plastik malzeme soğumuş ve katılaşarak nihai ürün haline gelmiştir. Kalıp soğutma süresi2 plastik malzeme özellikleri ve üretilen malın kalınlığı ile doğru orantılıdır.

-

Kalıptan çıkarma: Son olarak, plastik enjeksiyon kalıbı genellikle ürün istenen sıcaklığa kadar soğuduktan sonra açılır ve oluşan plastik ürün serbest bırakılır.

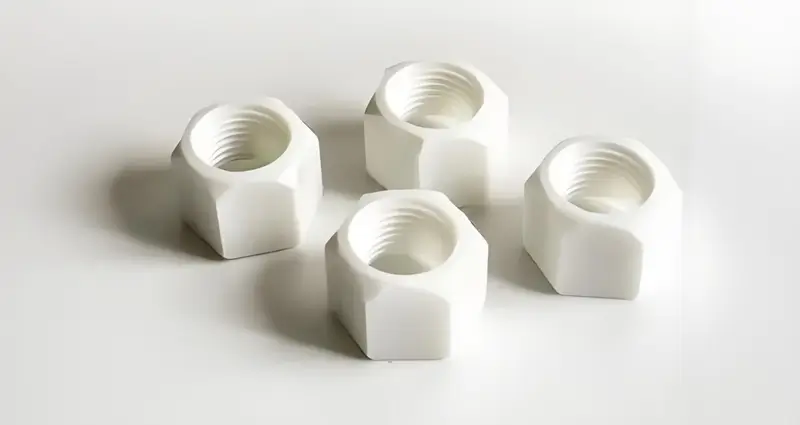

Dişli Kalıp Nedir?

Dişli kalıplar, enjeksiyon kalıplamada cıvata ve somun gibi iç veya dış dişlere sahip parçalar oluşturmak için kullanılır ve hassas bir uyum ve işlev sağlar.

Dişli bir kalıp, iç veya dış dişli parçalar oluşturmak için tasarlanmıştır. Enjeksiyon kalıplama işlemi sırasında vida veya somun gibi sıkı geçme gerektiren bileşenleri oluşturmak için ekler veya yerleşik diş açma mekanizmalarına sahiptir.

İplik Kalıplarının Temel Tasarım Noktaları

Dişli kalıpların temel tasarım noktaları şunlardır

-

İplik Geometrisi: Öncelikle diş tipini, iç kalıplı dişleri veya dış dişleri, hatveyi, açıyı, diş derinliğini vb. tanımlamak gerekir. Diş tipinin bu geometrisi, bağlantı verimliliği ve ürünün hizmet ömrü üzerinde önemli bir etkiye sahiptir.

-

Taslak Açısı: Dişli ürünlerin kalıptan çıkarılmasında zorluklar yaşanması mümkün olduğundan, temel çekim açısı3 genellikle tasarımları sırasında iç ve dış diş yüzeylerine verilir. Çekim açısını konumlandırırken, diş derinliğinin ve kalıbın çerçevesinin ayrıntılarını değerlendirmek gerekir.

-

Ayrılma Çizgisi Tasarımı: Ayrıca, enjeksiyon kalıplama ve kalıptan çıkarma sırasında kolayca ayrılmasını sağlamak için kalıbın ayrılma çizgisi için makul bir şekilde tasarlanmalıdır. Ayrılma çizgisi4 (tek ayırma yüzeyli kalıp veya çift ayırma yüzeyli kalıp), özellikle dişler daha iyi kalıplama kalitesi için tek bir ünitede birleştirildiğinde, kalıplanmış ürünlerde farklı tasarımlara da sahip olabilir.

-

Döner Kalıptan Çıkarma Mekanizması: Kalıptan çıkarmayı kolaylaştırmak için, kalıp içinde dönen bir kalıptan çıkarma yapısı ayarlanabilir, kalıbı açmak için kalıp içindeki dişli ürünle birlikte dönebilir ve demolding5 ürün üzerinde herhangi bir çizik olmadan.

Dişli kalıplar, dişli parçaların üretilmesi için gereklidir.Doğru

Dişli kalıplar, kalıplanmış parçada dişler oluşturarak doğru uyum ve işlevsellik sağlayan ekler veya mekanizmalar içerir.

Dişli kalıplar her zaman standart kalıplardan daha pahalıdır.Yanlış

Dişli kalıplar karmaşıklıkları nedeniyle daha yüksek bir ön maliyete sahip olabilir, ancak uzun vadeli verimlilikleri ve dişli bileşenleri doğru bir şekilde üretme yetenekleri ilk yatırımı telafi edebilir.

İplik Kalıp Enjeksiyon Makinelerinin Fizibilitesini Etkileyen Faktörler Nelerdir?

Dişli kalıp enjeksiyon kalıplama makinelerinin fizibilitesi, kalıp tasarımı, malzeme seçimi ve makine yetenekleri dahil olmak üzere birkaç temel faktöre bağlıdır. Bu unsurlar üretim verimliliğini ve ürün kalitesini etkiler.

Dişli kalıp enjeksiyon kalıplama fizibilitesini etkileyen faktörler arasında diş tasarımının karmaşıklığı, kalıp soğutma verimliliği, malzeme akışı ve kullanılan enjeksiyon kalıplama makinesinin türü yer alır. Doğru tasarım, minimum kusurlu yüksek kaliteli diş parçaları sağlar.

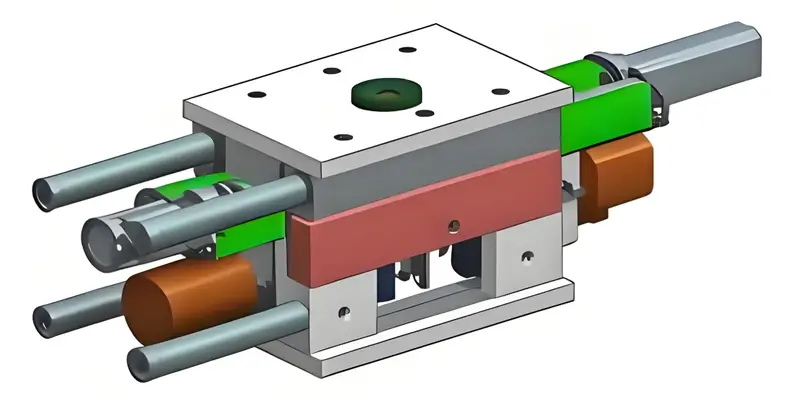

Kalıp Tasarımı

Mükemmel dişli enjeksiyon ürünleri üretmek istiyorsanız, iyi bir dişli kalıbına sahip olmak çok önemlidir. Bununla birlikte, geleneksel kalıp tasarımı diş kalıplama için uygun değildir ve ekstra bir şey gerektirir, bu nedenle diş kalıplama ve kalıptan çıkarma elde etmek için ayırma hattı tasarımı, döner kalıptan çıkarma mekanizmaları ve hareketli dişli maça gibi teknolojilere ihtiyaç vardır. Örneğin, kalıp açma işlemi sırasında dişli ürününüzle birlikte dönen dönebilen hareketli bir kalıp kullanılır, böylece kayıpsız kalıp sökme elde edilebilir. Bu teknolojilerin uygulanması sadece diş kalıplarının üretim doğruluğunu artırmakla kalmaz, aynı zamanda üretim verimliliğini de artırır.

-

Ayrılma Çizgisi Tasarımı: Mühendisler ayırma çizgisinin nerede olması ve neye benzemesi gerektiğini doğru bir şekilde belirlediklerinde, hem enjeksiyon kalıplama hem de kalıptan çıkarma zamanı geldiğinde kalıbın sorunsuz bir şekilde ayrılmasını sağlamaya yardımcı olurlar. İyi bir ayırma çizgisi tasarımı, kalıbın maruz kaldığı aşınma ve yıpranmayı azaltacak ve kullanım ömrünü de uzatacaktır.

-

Döner Kalıptan Çıkarma Mekanizması: Parçaların kalıptan çıkarılması sırasında hasar görmesini önlemek için kalıp, açılırken dişli ürünle birlikte dönecek şekilde tasarlanabilir. Dönen kalıptan çıkarma mekanizmasının tasarımı, bu kritik adımın ne kadar sorunsuz gerçekleştiğini etkileyen diş aralığı, geometri ve dönme hızını hesaba katmalıdır.

-

Hareketli Çekirdek: Bir kalıp hareketli bir maçaya sahip olduğunda, maçayı hareket ettirerek diş açmanın yanı sıra bunları çıkarabilir. Hareketli maçanın tasarımı, kalıplama kalitesini ve ipliğin düzgün bir şekilde kalıptan çıkarılmasını sağlamak için hareket yörüngesini, hızını ve hassasiyetini dikkate almalıdır.

Ekipman Gereksinimleri

Dişli kalıpları başarılı bir şekilde enjekte etmek için, enjeksiyon kalıplama makinesinin belirli teknik özelliklere sahip olması gerekir. Bunlar, kalıplama işlemi sırasında kalıbın stabilitesini sağlamak için yeterli sıkıştırma kuvvetini içerir. İkinci olarak, vida tasarımı sadece plastik eritme ve enjeksiyon gereksinimlerini karşılamakla kalmaz, aynı zamanda hızı / basıncı da kontrol eder ve kontrol sistemi, ürün kalitesinin tutarlılığını sağlamak için kalıplama işlemindeki çeşitli parametreleri doğru bir şekilde ayarlayabilir.

-

Sıkıştırma Kuvveti: Enjeksiyon kalıplama makinesinin sıkıştırma kuvveti, kalıplama işlemi yapılırken kalıbın sabit kalmasını garanti edecek kadar büyük olmalıdır. Genel olarak, dişli kalıpların sıkıştırma kuvveti normal kalıplara kıyasla daha yüksektir çünkü dişlerin konstrüksiyonları kalıplamada daha yüksek enjeksiyon basıncı ve sıkıştırma kuvveti gerektirir.

-

Vida Tasarımı: Bir enjeksiyon kalıplama makinesinin vidasını tasarlarken ve seçerken, plastiklerin erimesi ve enjeksiyonlar gibi faktörleri göz önünde bulundurmak önemlidir. Örneğin, vidanın uzunluğu, çapı, hatvesi ve dişlerin derinliği, plastik malzemenin türüne ve kalıplama parametresine bağlı olarak optimum yapılandırma gerektirir.

-

Kontrol Sistemi: Enjeksiyon kalıplama makinesinin kontrol sisteminin kalıplama sırasında enjeksiyon basıncı, enjeksiyon hızı, kalıp sıcaklığı ve soğutma süresi dahil olmak üzere çeşitli faktörleri düzenlemesi hayati önem taşır. Böylece, dişli ürünlerin doğru boyutunu ve kanıtlanmış yüzey kalitesini garanti etmek için bu parametreler üzerinde doğru ve yoğun bir kontrole sahip olmak mümkündür.

Malzeme Seçimi

Enjeksiyon kalıplama için kullanılan malzeme kararı, iplik kalıplarının kalıplama etkisi üzerinde önemli bir etkiye sahiptir. Tipik olarak, enjeksiyon kalıplama malzemeleri polipropilen (PP), polietilen (PE), poliamid (PA), polikarbonat (PC) ve benzerlerini içerir, bu malzemelerin karakteristiği, iplik yapısının oluşturulmasındaki gereksinimleri karşılayan akma, aşınma, antikorozif özellikler gösterir. Ayrıca, ısı direnci, kimyasal direnç, çevredeki ortam ve ürünün kısıtlamaları ile ilgili güç ve dayanıklılık sorunları vardır.

-

Polipropilen (PP): Polipropilen nispeten yüksek kimyasal dirence, ısı direncine ve elektriksel öz mobilizasyona sahiptir ve plastik ürünlerin yapımında kullanılabilir. Polipropilen, dişli yapının kalıplanmasına izin verebilecek iyi bir akışkanlığa sahiptir.

-

Polietilen (PE): Polietilen, düşük kimyasal korozyona sahip olduğu ve aynı şekilde düşük sıcaklıklarda kullanılabildiği için dikkate değer bir plastiktir ve esas olarak gıda ambalajları ve kimyasallar için kaplar üretmek için kullanılır. Polietilen iyi bir akış özelliğine sahiptir; bu nedenle dişli formlar elde etmek için kolayca kalıplanabilir.

-

Poliamid (PA): Poliamid iyi mekanik özellikler ve aşınma direnci içerir ve araba parçaları ve ev aletleri üretiminde uygulanır. Poliamid ayrıca iyi akışkanlığa sahiptir ve bu nedenle amaçlanan dişli yapılara kolayca kalıplanabilir.

-

Polikarbonat (PC): Polikarbonat, iyi netlik, yüksek ısı direnci ve iyi darbe dayanımı gibi karakteristik özelliklere sahip termo plastik serisine aittir; optik ekipman ve güvenlik aksesuarları üretiminde yaygın olarak kullanılmaktadır. Akışkanlık açısından, polikarbonat çok iyi özelliklere sahiptir ve bu nedenle dişli yapılar oluşturmak için kolayca kullanılabilir.

Süreç Parametre Kontrolü

Özellikle dişli kalıpların enjeksiyonla kalıplanması sırasında takip edilmesi gereken proses kontrol parametrelerinden bazıları şunlardır. Enjekte edilecek malzemenin türüne ve kalıbın tasarımına bağlı olarak, enjeksiyon basıncı, enjeksiyon hızı, kalıp sıcaklığı, soğutma süresi ve diğer faktörler uygun şekilde ayarlanmalıdır. Karmaşık diş formlarına sahip ürünlerde, yüksek hassasiyet ve kalite elde etmek için etkili kalıplama koşullarının deneme kalıplama ve proses ince ayarı ile işbirliği içinde belirlenmesi gerekir.

-

Enjeksiyon Basıncı: Plastik malzemenin akışkanlığını ve ürünün kalıplama kalitesini kontrol eder, bu nedenle enjeksiyon basıncının önemli bir faktörü olarak düşünülebilir. Plastik malzemenin kalıp boşluğuna girmesini sağlamak için enjeksiyon kalıplama dişleri çok ve karmaşık olduğunda daha fazla enjeksiyon basıncına ihtiyaç duyulur.

-

Enjeksiyon Hızı: Enjeksiyon hızı aslında plastik malzemenin akış durumunun yanı sıra ürünün yüzey kalitesinin de bir belirleyicisidir. Enjeksiyon hızının makul olması halinde yüzey kusurlarının ve kalıplama kalitesinin en aza indirileceği de söylenebilir.

-

Kalıp Sıcaklık Kontrolü: Kalıbın soğutulması, soğutma hızı ve malzemenin boyutsal doğruluğu ile ilgili olarak plastik malzemenin üretiminde önemli bir parametredir. Bu nedenle, ürünün yüzeyinin gerekli doğruluk ve kalite boyutlarını elde etmek için, kalıp sıcaklığının uygun şekilde düzenlenmesini uygulamaya koymak gerekir.

-

Soğutma Süresi: Bu süre sonuç olarak üretilen ürünün soğuma ve katılaşma sürecini belirler. Uygunsa, kalıplama kalitesi üzerinde etkisi olacak deformiteleri ve iç gerilimi azaltmak için soğuma süresine izin verilmelidir.

Malzeme akışı, dişli kalıp enjeksiyon kalıplama fizibilitesini etkiler.Doğru

Doğru malzeme akışı, tutarlı diş oluşumunu sağlar ve kalıplama işlemi sırasında hataları en aza indirir.

Karmaşık kalıp tasarımları, iplik kalıplamanın başarısını garanti eder.Yanlış

Karmaşık tasarımlar hassasiyeti artırabilirken, üretim maliyetini ve süresini artırabilir, bu da basitliği bazen daha etkili hale getirir.

Enjeksiyon Kalıplama İplik Kalıplarının Pratik Uygulamasına İlişkin Bazı Vaka Çalışmaları Nelerdir?

Enjeksiyon kalıplama diş kalıpları, yüksek hassasiyetle dişli parçalar üretmek için verimli çözümler sunar. Örnek çalışmalar, bu teknolojinin çeşitli sektörlerde nasıl uygulandığını göstermektedir.

Enjeksiyon kalıplamadaki diş kalıpları, otomotiv, medikal ve tüketim malları dahil olmak üzere bir dizi ürün için hassas, dayanıklı dişler oluşturur. Minimum işlem sonrası ile yüksek kaliteli üretim sağlarlar.

Şişe Kapağı Üretimi

Şişe kapağı üretiminde kullanılan dişli kalıplar, en yaygın kullanılan uygulama parçalarından biridir. Şişe gövdesi ile sızdırmazlık ve vidalama işlevleri nedeniyle, şişe kapağı ürünlerinin diş yapılarının çok özel ve spesifik olması gerekir. Şişe kapaklarının yüksek verimli üretimi, kalıp tasarımı ve enjeksiyon kalıplama süreçlerinin optimize edilmesiyle sağlanabilir.

-

Kalıp Tasarımı: Şişe kapağı kalıplarında, üretkenliği artırmaya yardımcı olmak için genellikle birçok boşluklu kalıp kullanılır. Kalıbın tasarımı, şişe gövdesinin sızdırmazlık özelliklerine iyi uyması için şişe kapağının dişlerinin hassasiyetinin ve değiştirilebilirliğinin uygulanmasını da gerektirir.

-

Enjeksiyon Kalıplama Süreci: Şişe kapaklarının enjeksiyonla kalıplanmasında, kapaklar üzerinde büyük bir kontrole sahip olmak gerekir. enjeksiyon basıncı6, enjeksiyon hızı, kalıp sıcaklığı7, soğutma süresi vb. Bu sayede, şişe kapaklarının kalıplama kalitesi ve genel üretim hızı gibi parametreler geliştirilebilir.

-

Otomatik Üretim Hattı: Şişe kapağı üretim hatlarını kullanarak şişe kapağı üreten mevcut endüstriler, operasyonları geliştirmek ve kaliteli üretimlerle sonuçlanmak için otomatik besleme, kalıptan çıkarma ve denetim kullanımını gerektirir.

Otomotiv Parçaları

Otomotiv sektöründe, yaygın dişli parçalar cıvata, somun ve konektörleri kapsar. Bu parçaların sadece güç ve dayanıklılığa ihtiyacı yoktur, aynı zamanda iyi montaj özellikleri sağlamaları da gerekir. Yüksek performanslı malzemeler ve hassas enjeksiyon kalıplama, otomobil üretim endüstrilerinin gereksinimlerini karşılayabilecek dişli parçaların oluşturulmasında da kullanılabilir. Sıcak yolluk kalıplarının entegrasyonu, otomotiv uygulamaları için çok önemli olan dayanıklı ve hassas dişli bileşenlerin üretimini kolaylaştırır.

-

Malzeme Seçimi: Yaygın otomotiv gruplandırılmış elemanları poliamid (PA) ve polikarbonat (PC) gibi yüksek performanslı mühendislik plastikleridir. Bu tür malzemeler oldukça iyi mekanik özelliklere ve yüksek sıcak mukavemete sahiptir, bunların kullanımı otomobil parçaları endüstrisinde uygun olacaktır.

-

Kalıp Tasarımı: Otomotiv dişli parçaları için kalıplar, bu parçaların geometrisine ve montaj tepkisine odaklanmalıdır. Hassas kalıp tasarımı, parçaların boyutsal toleransını ve montaj özelliklerini garanti edebilir.

-

Enjeksiyon Kalıplama Süreci: Otomotiv dişli parçalarının enjeksiyon kalıplama süreci için önemli olan spesifik parametreler arasında enjeksiyon basıncı, enjeksiyon hızı, kalıp sıcaklığı, soğutma süresi ve diğerleri yer almaktadır. Bu nedenle, bu proses parametrelerinin ayarlanması, kötü kalıplama kalitesine ve parçaların daha düşük verimliliğine neden olan kaynakları bulabilir ve düzeltebilir.

Ev Aletleri

Ev aletlerindeki bir diğer segment de çamaşır makinelerindeki düğmeler ve karıştırıcılardaki konektörler gibi dişli yapıları içerir. Bu parçalar, dış görünüşlerinin yanı sıra çekici bir görünüm, tatmin edici bir işlevsellik ve ürün sağlamlığı gerektirir. Yüksek kaliteli ev aletleri dişli parçalarının üretiminin önemli ölçüde gerilmiş ancak yeterli kalıp tasarımı ve iyi geliştirilmiş enjeksiyon kalıplama teknolojileri gerektirmediğini tahmin etmek makul olabilir. Sıcak yolluklu enjeksiyon kalıbı, bu parçaların tasarım özelliklerini yüksek hassasiyet ve verimlilikle karşılamasını sağlar.

-

Malzeme Seçimi: Ev aletleri endüstrisinde, ev aletleri ve RAC'deki dişli parçalar polipropilen (PP) ve polietilenden (PE) üretilmektedir. Ev aletleri dişli parçalarında kullanılmaya uygun olan malzemenin iyi bir akışkanlığı ve mekanik özelliği vardır.

-

Kalıp Tasarımı: Ev aletleri dişli parçalarının üretiminde kullanılan kalıplar kullanılarak oluşturulan dişler, amaçlanan işleve hizmet etmenin yanı sıra güzel görünümlü bir parça sunmalıdır. Hassas bir kalıp oluşturmaya özen gösterilmesi, söz konusu parçaların görünümlerinin yanı sıra kullanılabilirliklerinin de geliştirilmesine yardımcı olabilir.

-

Enjeksiyon Kalıplama Süreci: Ev aletleri dişli parçalarının enjeksiyon kalıplama işlemi, enjeksiyon basıncını, enjeksiyon hızını, kalıp sıcaklığını, soğutma süresini ve benzerlerini iyi kontrol etmelidir. Bu proses parametreleri, parçaların kalıplama kalitesini ve üretim verimliliğini artırmayı mümkün kılar.

Diş kalıpları enjeksiyon kalıplamada diş hassasiyetini artırır.Doğru

Enjeksiyon kalıplama iplik kalıpları hassas, tek tip dişler oluşturarak işlem sonrası süreçleri azaltır ve ürünün genel kalitesini artırır.

İplik kalıpları sadece basit, karmaşık olmayan iplikler için uygundur.Yanlış

İplik kalıpları hem basit hem de karmaşık iplikler oluşturmak için tasarlanabilir, bu da onları farklı endüstrilerdeki çeşitli uygulamalar için çok yönlü hale getirir.

Sonuç

Dişli kalıpların enjeksiyon kalıplamasına gelince, enjeksiyon kalıplama makineleri bunu yapabilir ve uygulama alanları arasında şişe kapakları, otomobil parçaları, ev aletleri ve diğer endüstriler bulunur.

Böylece, kalıp tasarımının doğru bir şekilde seçilmesiyle iyi kalitede dişli ürünler geliştirilebilir, uygun enjeksiyon kalıplama malzemelerinin seçimi8ve parametrelerin etkin kontrolü. Gelecekte, dişli kalıpların enjeksiyon kalıplama uygulama alanları daha da genişleyecek ve geliştirme eğilimi yüksek hassasiyet, zeka ve çevre koruma yönünde daha da geliştirilecektir.

-

Kalıp Boşluğu hakkında bilgi edinin: Kalıp boşluğu, istenen ürünün boyutlarına tam olarak uyacak şekilde titizlikle hazırlanır. ↩

-

Enjeksiyon kalıplamada soğutma süresinin önemi hakkında bilgi edinin: soğutma süresi, kalıplama döngüsünü ve plastik ürünlerin çıktısını doğrudan etkileyecektir. ↩

-

Enjeksiyon Kalıplama için Taslak Açısı Kılavuzları hakkında bilgi edinin: Taslak, parçanın yüzeylerine uygulanan ve kalıp açıklığının hareketine paralel olmalarını engelleyen bir konikliktir. ↩

-

Ayırma Çizgisi Enjeksiyon Kalıplama hakkında bilgi edinin: Ayırma çizgisi, bir enjeksiyon kalıplama döngüsü tamamlandıktan sonra bu iki kalıp yarısının ayrıldığı yerdir. ↩

-

Enjeksiyon Kalıplamada Kalıptan Çıkarma Sürecini Anlama hakkında bilgi edinin: Temel Adımlar ve En İyi Uygulamalar: Kalıptan çıkarma işlemi, kalıplama sürecinin son aşamasıdır. ↩

-

Enjeksiyon Basıncı hakkında bilgi edinin: Enjeksiyon basıncı, soğutucu akışkanın kompresöre enjekte edildiği basıncı ifade eder. ↩

-

Kalıp Sıcaklığı hakkında bilgi edinin: Kalıp sıcaklığı muhtemelen kalite açısından en önemli sıcaklıktır ve bu, kaliteyi birçok yönden etkiler. ↩

-

Enjeksiyon Kalıplama için En Uygun Plastik Malzeme Türleri Nelerdir? Mukavemet, ısı direnci, maliyet, görünüm gibi faktörleri göz önünde bulundurarak belirli bir uygulama için en uygun malzemeyi seçin. ↩