Soğuk yolluk sistemleri, enjeksiyon kalıplamada çok önemli bir rol oynar ve minimum atıkla yüksek kaliteli parçalar üretmek için uygun maliyetli bir çözüm sunar.

Soğuk yolluk sistemleri, plastiğin bitmiş parçadan çıkarılabilen yolluk kanallarında soğumasına izin vererek çalışır ve bu da onları düşük hacimli üretim için ideal hale getirir. Genellikle parça ağırlığının ve hassasiyetin kritik olduğu uygulamalarda kullanılırlar. Temel avantajları arasında sıcak yolluklara kıyasla daha düşük ön maliyetler ve daha kolay bakım yer alır.

Bu genel bakış, soğuk yolluk sistemlerinin faydalarını vurgulamaktadır, ancak bunların tasarım ve çalışma prensiplerinin daha iyi anlaşılması, enjeksiyon kalıplama süreçlerinizi optimize etmek için hayati önem taşımaktadır. Soğuk yolluk sistemlerini üretim iş akışınıza nasıl etkili bir şekilde entegre edeceğinizi öğrenmek için okumaya devam edin.

Soğuk yolluk sistemleri yüksek hacimli üretim için idealdir.Yanlış

Soğuk yolluklar, yüksek hacimli senaryolarda sıcak yolluklara kıyasla daha fazla israfa ve daha uzun döngü sürelerine neden olabileceğinden, düşük ila orta hacimli üretim için daha uygundur.

Soğuk yolluk sistemlerinin bakımı sıcak yolluklara göre daha kolaydır.Doğru

Soğuk yolluk sistemleri daha az bileşene sahiptir ve genellikle tasarım olarak daha basittir, bu da bakım ve onarımları daha az karmaşık ve daha uygun maliyetli hale getirir.

Enjeksiyon Kalıplamada Soğuk Yolluk Sistemi Nedir?

Soğuk yolluklar, kalıp boşluğuna ulaşmadan önce soğuyan erimiş plastik için bir kanal oluşturarak verimli dolum ve minimum malzeme israfı sağlar. Küçük ve orta ölçekli üretim çalışmaları için idealdirler ve genellikle tüketici ürünleri ve ambalajlamada kullanılırlar. Temel avantajları arasında daha düşük kurulum maliyetleri ve daha basit bakım yer alır.

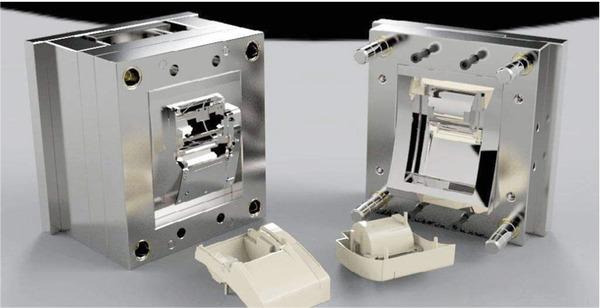

Soğuk Yolluk Sistemlerinin Tanımı

Aksine sıcak koşucu1sisteminde soğuk yolluklar oda sıcaklığında kalır ve görevleri sıvı plastiği makinenin nozülünden (ilk önce erime noktasına kadar ısıtıldığı yer) malzemenin tekrar soğuyacağı bir kalıp boşluğuna taşımaktır, böylece döngü süresi geçtikten sonra bitmiş bir ürün olarak çıkarılabilir.

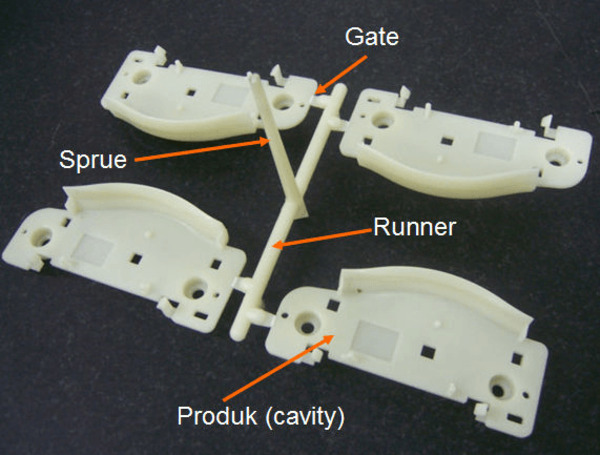

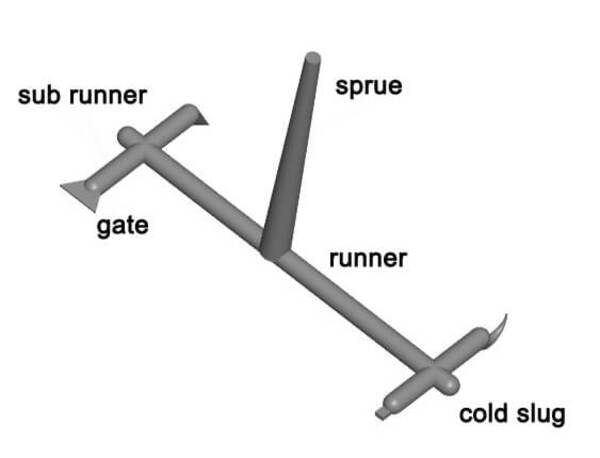

Soğuk Yolluk Sisteminin Bileşenleri

Tipik bir soğuk yolluk sistemi aşağıdaki parçalardan oluşur:

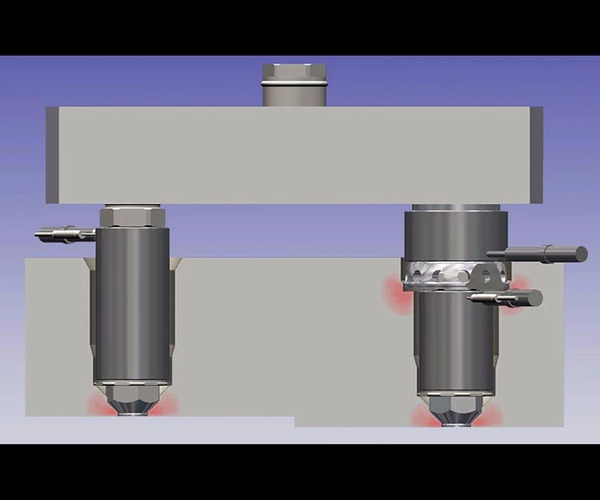

Nozul: Enjeksiyon kalıplama makinesini kalıba bağlar, erimiş plastiği kalıba yönlendirir.

Ana koşucu: Kalıbın merkezinde bulunur ve nozulu alt raylara bağlar.

Alt Koşucular: Erimiş plastiği her bir kalıp boşluğuna dağıtın.

Kapı: Alt rayları kalıp boşluklarına bağlayarak boşluklara akan plastik miktarını kontrol eder.

Soğuk Yolluk Sistemlerinin Çalışma Prensibi

Bir soğuk yolluk sisteminin çalışma süreci birkaç adıma ayrılabilir:

Plastik Eritme: Plastik peletler enjeksiyon kalıplama makinesinin haznesinde ısıtılır ve eritilir.

Plastik Enjeksiyon: Erimiş plastik, nozül aracılığıyla ana yolluk içine enjekte edilir.

Plastik Dağıtım: Erimiş plastik, alt raylar aracılığıyla her bir kalıp boşluğuna dağıtılır.

Plastik Kalıplama: Erimiş plastik, kalıp boşluklarına kapılardan girer, soğur ve katılaşarak kalıplanmış parçalara dönüşür.

Fırlatma: Kalıp açılır ve soğutulmuş kalıplanmış parçalar dışarı atılır.

Soğuk Yolluk Sisteminin Avantaj ve Dezavantajları Nelerdir?

Soğuk yolluk sistemleri uygun maliyetli ve bakımı kolaydır, bu da onları düşük ila orta üretim çalışmaları için ideal hale getirir. Daha iyi malzeme kontrolü sağlarlar ancak katılaşmış plastik nedeniyle atıkların artmasına neden olabilirler. Temel avantajları arasında daha düşük ön maliyetler ve tasarım kolaylığı bulunurken, dezavantajları arasında daha uzun döngü süreleri ve parçalarda potansiyel kalite tutarsızlıkları yer alır.

Avantajlar

Düşük Maliyetli: Soğuk yolluk sistemleri2sıcak yolluklu muadillerine kıyasla daha düşük kalıp tasarımı ve üretim fiyatları ile gelir. Ek ısıtma elemanlarına veya sıcaklık kontrol sistemlerine ihtiyaç duyulmadığından, bütçeler kısıtlı olduğunda veya kısa süreli işler ya da fiyata duyarlı projeler üzerinde çalıştığınızda ekonomik bir seçimdir.

Basit Tasarım: Soğuk yolluk sistemlerinin yapısı nispeten basittir, bu da tasarım ve hata ayıklama sürecini kolaylaştırır. Kalıp tasarımcıları tasarımları daha hızlı tamamlayabilir ve üretim sırasında hata ayıklama süresini azaltabilir.

Geniş Uygulama Aralığı: Soğuk yolluk kalıpları, hem termoset (sertleştikten sonra yeniden eritilemeyen) hem de termoplastik (birden çok kez ısıtılıp yeniden şekillendirilebilen) olmak üzere birçok farklı plastik türüyle kullanılabilir. Soğuk yolluk sistemleri, özellikle küçük ve orta ölçekli parçalar olmak üzere bir dizi kalıplanmış bileşen yapmak için çok yönlü takımlardır

Dezavantajlar

Malzeme Atıkları: Soğuk yollukta katılaşmış plastik yolluklarda kalır enjeksiyon kalıplama her enjeksiyon döngüsü için kullanılır. Bu da, ürünlerin tamamlanabilmesi için ekstra maliyetle ele alınması (işlenmesi veya geri dönüştürülmesi) gereken bir malzeme atığı olduğu anlamına gelir.

Daha Düşük Üretim Verimliliği: Soğuk yollukların soğuması daha uzun sürdüğünden, genel döngü sürelerini yavaşlatabilirler. Sıcak yolluk sistemleriyle karşılaştırıldığında, soğuk yolluk sistemleri üretim döngülerinde bir dezavantaja sahiptir.

Farkedilebilir Kapı İzleri: Soğuk yolluk sistemlerindeki kapı izleri daha belirgindir ve bu da kalıplanan parçaların görünüm kalitesini etkileyebilir. Yüksek estetik gereksinimleri olan ürünler için soğuk yolluk sistemleri en iyi seçim olmayabilir.

Soğuk Yolluk Sistemlerinin Uygulama Alanları Nelerdir?

Soğuk yolluk sistemleri otomotiv, tüketici ürünleri ve ambalaj gibi sektörlerde parça üretimi için gereklidir. Malzeme israfını en aza indiren ve bakımı daha kolay olan katılaşmış bir yolluk kullanırlar. Temel avantajları arasında daha düşük ekipman maliyetleri ve daha küçük üretim çalışmaları için daha kısa döngü süreleri yer alır.

Otomotiv İmalatı

Soğuk yolluklu kalıp sistemleri, otomotiv endüstrisinde far yuvaları, gösterge panelleri ve iç parçalar gibi ürünlerin üretiminde yaygın olarak kullanılmaktadır. Bu sistemler, maliyet etkinliği sunarken otomobil bileşenlerinde mukavemet için karmaşık yapısal talepleri karşılar.

Elektronik ve Beyaz Eşya

Elektronik ve beyaz eşya sektöründe, soğuk yolluk sistemleri her türlü muhafaza ve konektör yapımında parlamaktadır: telefon kılıfları, bilgisayar muhafazaları, fişler Bu ürünler, soğuk yolluk sistemlerinin sağlayabileceği yüksek görünüm kalitesi ve hassasiyet gerektirir.

Tıbbi Cihazlar

Tıbbi cihazlar, malzemelerde yüksek saflık ve hassasiyet gerektirir. Soğuk yolluk sistemleri şırıngalar, infüzyon setleri ve test tüpleri gibi ürünlerin üretiminde avantajlara sahiptir. Ürünlerin yüksek hassasiyette ve temiz olmasını sağlarlar.

Tüketim Malları

Soğuk yolluk sistemleri genellikle tüketicilerin satın aldığı oyuncaklar, mutfak eşyaları ve ev eşyaları gibi ürünlerin imalatında kullanılır. Bu ürünlerin büyük bir kısmı soğuk yolluk sistemlerinin gerçekten işe yaradığı yerlerde üretilir. Üreticiler bunları kullanarak üretim maliyetlerini düşük tutabilir ve çok sayıda ürünü hızlı bir şekilde üretebilir.

Soğuk Yolluk Sistemi Nasıl Tasarlanır ve Optimize Edilir?

Soğuk yolluklar, enjeksiyon kalıplama sırasında eşit sıcaklık dağılımı sağlamak ve malzeme israfını azaltmak için çok önemlidir. Tipik olarak erimiş plastiğin kalıp boşluklarına girmeden önce içinden aktığı bir kanal içerirler. Temel faydaları arasında basitleştirilmiş bakım, daha düşük başlangıç maliyetleri ve daha geniş bir parça boyutu ve şekli yelpazesi üretme yeteneği yer alır.

Yolluk Şekli ve Kesiti

Bir soğuk yolluk sisteminin performansı, yollukların şekli ve kesit tasarımından doğrudan etkilenir. Bunlar dairesel, dikdörtgen veya trapezoidal olabilir. Dairesel yolluklar daha kolay akışa ve daha iyi soğutmaya olanak tanıyarak tercih edilmelerini sağlarken, üretilmeleri de daha zordur. Öte yandan dikdörtgen ve trapez yollukların üretimi daha kolaydır, ancak daha az verimli akış modelleri sunabilir, bu da bazen dirençte bir artış olduğu anlamına gelir.

Dairesel Koşucular: Bu yolluklar yüksek hassasiyetli ve kaliteli kalıplanmış parçalar yapmak için idealdir, çünkü fazla direnç oluşturmazlar veya ısının kaçmasına izin vermezler. Ancak, tipik olarak yüksek talepli üretim senaryolarında kullanılan bu yollukların maliyeti yüksektir ve üretilmeleri zordur.

Dikdörtgen Yolluklar: Üretimi ve imalatı kolay ve ucuz olan bu yolluklar aynı zamanda daha kolay ısı kaybeder ve daha yüksek akış direnci sunar. Özellikle yolluk işleme hassasiyetinin kritik olmadığı durumlarda, çoğu genel kalıplanmış parça üretimi için iyi çalışırlar.

Trapezoidal Koşucular: Bu yolluklar, dairesel ve dikdörtgen yolluklar arasında bir denge sunarak iyi akış performansı ve üretilebilirlik sağlar, bu da onları orta gereksinimli kalıplanmış parça üretimi için uygun bir seçim haline getirir.

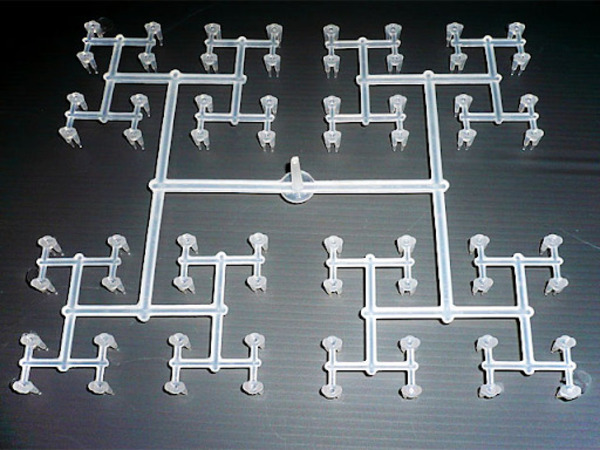

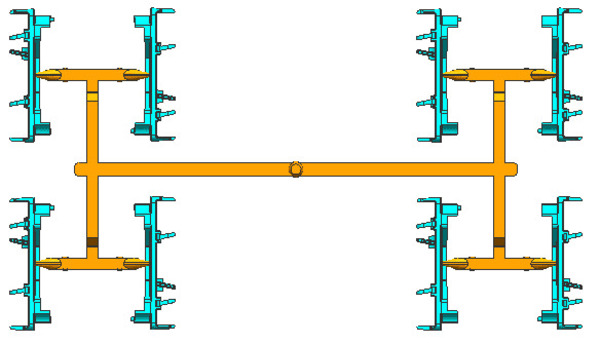

Runner Denge Tasarımı

Dengeli yolluk tasarımı, her kalıp boşluğunun eşit şekilde doldurulmasını sağlamak için çok önemlidir. Dengesiz yolluklar tutarsız dolum sürelerine neden olarak kalıplanan parçaların kalitesini etkileyebilir.

Dengeli Koşucu Düzeni: Yolluk uzunlukları ve kesit alanları makul bir şekilde düzenlenerek, her bir kalıp boşluğunun plastik akış yolu aynı hale getirilebilir ve tek tip dolum sağlanabilir. Bu yöntem aşağıdakiler için uygundur çok gözlü kalıplar3.

Dengesiz Koşucu Düzeni: Bazen, boşlukların nasıl konumlandırıldığı ve şekillendirildiği nedeniyle tamamen dengeli bir yolluk sistemine sahip olmak mümkün olmayabilir. Bununla birlikte, kesit alanlarını veya şekillerini ya da her ikisini birden değiştirerek bunları en azından daha dengeli hale getirmek mümkün olabilir. Bunun düzgün çalışıp çalışmadığını kontrol etmek için kalıp dolduğunda ne olacağını simüle etmeniz (ve belki de bazı deneyler yapmanız) gerekecektir.

Kapı Tipi Seçimi

Kapı tipi seçimi, kalıplama kalitesini ve kalıplanmış parçaların görünümünü doğrudan etkiler. Yaygın geçit tipleri arasında nokta geçitleri, fan geçitleri ve tünel geçitleri bulunur.

Pinpoint Geçidi: Bu geçit tipi küçük, karmaşık kalıplanmış parçalar için en uygunudur. Neredeyse hiç görünmeyen küçük geçit izleri oluşturur, bu nedenle görünümü minimum düzeyde etkilenir; ancak akış direnci diğer tiplere göre daha fazladır ve ara sıra tıkanma olabilir.

Fan Gate: Bu kapı tipi büyük yapmak için harikadır, ince duvarlı parçalar4. Kademeli olarak genişleyen bir kesite sahiptir, böylece erimiş plastik daha iyi akar ve kalıbı daha etkili bir şekilde doldurur. Ancak çalışma şekli nedeniyle, geçit yüzeyde çok iyi görünmeyebilecek daha belirgin izler bırakır.

Tünel Geçidi: Alt yüzey kapısı olarak da adlandırılır ve otomatik üretim hatlarında kullanım alanı bulur. Otomatik kapı kesme ve yüksek üretim verimliliği avantajına sahiptir, ancak tasarımı ve işlenmesi daha karmaşık ve maliyetlidir.

Soğutma Sistemi Optimizasyonu

Üretim verimliliğinin ve parça kalitesinin artırılması büyük ölçüde soğutma sisteminin tasarlanmasına ve optimize edilmesine bağlıdır. Soğutma sisteminin iyi tasarlandığından emin olarak üretim verimliliğini büyük ölçüde azaltabilirsiniz. soğutma süresi5Parçaların büzülmesini veya deformasyonunu azaltır.

Su Kanalı Düzeni: Etkili ısı transferini kolaylaştırmak için soğutma suyu kanallarının yolluklara ve boşluklara yakın yerleştirilmesi tavsiye edilir. Eşit soğutma için - ve bölgesel aşırı ısınmayı önlemek için - yerleşim de hem düzenli hem de rasyonel olmalıdır.

Sıcaklık Kontrol Sistemi: Gelişmiş sıcaklık kontrol sistemleri, soğutma suyunun hem akışını hem de sıcaklığını doğru bir şekilde düzenlemek için tasarlanmıştır, böylece soğutmanın her zaman amaçlandığı gibi gerçekleşmesini garanti eder. Akıllı sıcaklık kontrol cihazlarının sensörlerle birlikte kullanılmasıyla, sadece kalıp sıcaklığını canlı olarak izlemek değil, aynı zamanda soğutma parametrelerinde gerekli ayarlamaları anında yapmak da mümkün hale gelir.

Soğutma Süresi Optimizasyonu: Soğutma süresi, hem plastik malzemenin niteliklerine hem de belirli bir parçanın boyutuna bağlı olarak optimize edilmelidir. Soğutma çok uzun sürerse, genel üretim verimliliğini düşürecektir. Bununla birlikte, yeterince uzun sürmezse, deformasyon meydana gelebilir veya eşit olmayan bir şekilde büzülebilir. Soğutma süresi için en uygun miktarın ne olacağına karar vermek için deneylere ve simülasyonlara ihtiyaç vardır.

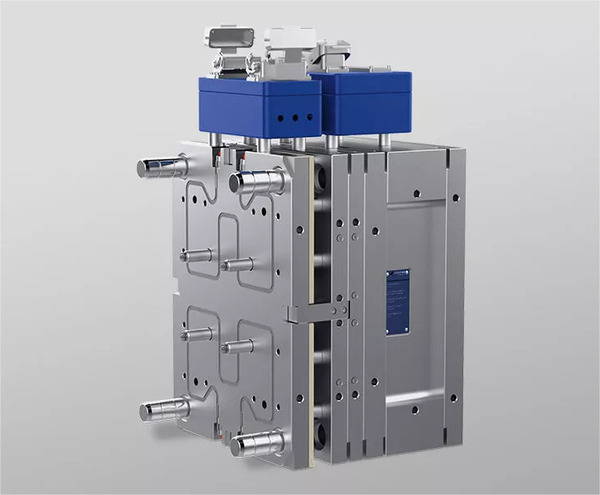

Kalıp Bakım ve Onarımı

Kalıpların bakımı ve bakımı, kalıp ömrünü uzatmak ve üretim kalitesini sağlamak için çok önemlidir. Soğuk yolluk sistemi kalıpları uzun süreli kullanımda aşınma ve eskime yaşayabilir, bu da düzenli inceleme ve bakım gerektirir.

Temizlik ve Yağlama: Temel bakım, düzenli temizlik ve yağlamayı içerir. Pürüzsüz yolluklar ve boşluklar daha iyi ürünler verir; bunu başarmak, kalıp yüzeylerinden kiri ve artık plastiği çıkarmak anlamına gelir. Ayrıca hareketli parçaları yağlayarak aşınmayı azaltmak da önemlidir.

Muayene ve Onarım: Kalıp bileşenleri, özellikle de yolluklar veya boşluklar üzerindeki aşınma sık sık değerlendirilmelidir. Herhangi bir hasarı erken yakalamak, üretim kalitesini yüksek tutmak için önemlidir. Gerekirse kalıpları kısmen değiştirin veya yenileyin.

Depolama ve Muhafaza: Bir süre kullanılmayacak kalıpları saklarken pas, nem veya ezik gibi sorunlardan kaçınmak için adımlar atın. Uzun süreli depolama için, iyice temizledikten sonra kuru ve iyi havalandırılan alanlara yerleştirmeden önce pas önleyici maddeler uygulamak akıllıca olacaktır.

Soğuk Yolluk Sistemlerinin Gerçek Uygulama Durumları Nelerdir?

Soğuk yolluklar, malzemeyi kalıba yönlendirmek için katılaşmış bir plastik kanal kullanarak karmaşıklığı azaltır ve maliyetleri düşürür. Genellikle ambalaj, tüketici ürünleri ve otomotiv parçalarında kullanılırlar. Temel faydaları arasında bakım kolaylığı, daha düşük ilk yatırım ve minimum atık üretimi yer alır.

Otomotiv Parçaları Üretimi

Soğuk yolluk sistemleri, far muhafazaları, gösterge panelleri ve iç bileşenler gibi parçalar sağlayan otomotiv üretiminde yaygın olarak bulunur. Büyük bir otomobil üreticisi, örneğin far muhafazası üniteleri üretirken bunları iyi bir etki için kullanmıştır. Verimli bir yolluk ve soğutma sistemi tasarlayarak üretkenliği artırırken kaliteyi de geliştirdi. Şimdiye kadar bu parçaların kalıplanmasında kullanılan döngü süreleri, yeni ekipmanın kurulmasının ardından beşte bir oranında azaldı; aynı zamanda kusurlarda da 15%'lik bir düşüş yaşandı.

Elektronik Ürün Muhafazası İmalatı

Elektronik ürünler söz konusu olduğunda hassas ve çekici muhafazalara duyulan ihtiyaç yüksektir. Bu durum akıllı telefonlarda da görülebilir, bir şirket soğuk yollukların yanı sıra tasarım kapılarını da kullanmayı başardı, böylece kasalarını çok hassas bir şekilde üreten kaliteli enjeksiyon kalıplama yapabiliyorlar. Biraz zaman aldı ancak bazı değişiklikler yaptıktan sonra üretim hızı 25% artarken aynı zamanda kötü görünen şeylerle ilgili daha az sorun yaşandı - aslında bunlar 30% azaldı.

Tıbbi Cihaz Üretimi

Tıbbi ekipmanların saf ve kesin olan yüksek kaliteli malzemelerle üretilmesi gerekir. Örneğin, bir firma soğuk yolluk sistemi kullanarak şırınga üretiyor; kalıpları dikkatlice tasarlayarak ve soğutma sistemlerini ince ayarlayarak her birinin hem temiz hem de doğru olmasını sağlayabiliyorlar. Sonuç olarak kullanılabilir ürün yüzdesi 99%'nin üzerine çıkarken üretim de 20% arttı.

Tüketim Malları İmalatı

Soğuk yolluk sistemleri oyuncaklar, mutfak eşyaları ve ev eşyaları gibi günlük tüketim ürünlerinin üretiminde yaygın olarak kullanılmaktadır. Plastik oyuncaklar üreten bir firma bunları fan kapılarıyla birlikte kullandı ve etkileyici sonuçlar elde etti: yollukları dengeleyerek ve soğutmayı iyileştirerek hem israfı hem de üretim süresini azalttılar; artık her bir oyuncağın yapımı 15% daha az zaman alırken israf 10% azaldı.

Soğuk Yolluk Sisteminin Gelecekteki Gelişim Trendi Nedir?

Soğuk yolluk sistemleri, plastiği kalıp boşluğuna girmeden önce soğutarak daha basit ve uygun maliyetli bir enjeksiyon kalıplama sürecini kolaylaştırır. Daha küçük parçalar üretmek ve daha hızlı döngü süreleri elde etmek için tercih edilirler. Temel avantajları arasında daha düşük takım maliyetleri ve daha az malzeme israfı yer alır, bu da onları yüksek hacimli üretim çalışmaları için ideal hale getirir.

Akıllı ve Otomatik Sistemler

Endüstri 4. 0 ilerledikçe, akıllı teknoloji soğuk yolluk sistemlerine uygulanarak daha akıllı ve otomatik hale getiriliyor. Sensörlerin ve kontrol mekanizmalarının eklenmesiyle bu sistemler artık gerçek zamanlı olarak izlenip ayarlanabiliyor - bu da üretim sırasında verimliliği ve kalite kontrolünü artıran bir hareket.

Yeni Malzemelerin Uygulanması

Yeni malzemelerin kullanımı soğuk yolluk sistemlerinin gelişimini ilerletmeye devam edecektir. Biyolojik olarak parçalanabilen ve yüksek performanslı plastiklerin gelişi, yeni zorlukların yanı sıra olanaklar da sunmaktadır. Sistemler, bu malzemelerin sunduğu özelliklerle çalışabilmek için tasarımları ve süreçleri sürekli olarak iyileştirmelidir.

Enerji Tasarrufu ve Çevre Koruma

Enerji tasarrufu ve çevre koruma, soğuk yolluk sistemi geliştirme için gelecekteki önemli yönlerdir. Yolluk ve soğutma sistemi tasarımları optimize edilerek enerji tüketimi ve malzeme israfı azaltılabilir. Yenilenebilir malzemelerin ve yeşil üretim süreçlerinin kullanılması, soğuk yolluk sistemlerinin çevresel performansını daha da artıracaktır.

Hassas Üretim

Soğuk yolluk sistemlerinin önemi giderek artıyor hassas üreti̇m6Doğru ve yüksek kaliteli ürünlere olan talep arttıkça. Bu sistemleri dikkatli bir şekilde tasarlayarak ve en son üretim yöntemlerini kullanarak, hassas kalıplar ve genel olarak tutarlı ürünler üretebiliyorlar.

Sonuç

Soğuk yolluk sistemleri enjeksiyon kalıplama teknolojisinin önemli bir parçasıdır. Düşük maliyet, basit tasarım ve geniş uygulanabilirlik gibi avantajlara sahiptirler. Bununla birlikte, malzeme israfı ve düşük üretim verimliliği gibi dezavantajları da vardır. Yolluk tasarımı, soğutma sistemi tasarımı ve kalıp malzemesi seçimi optimize edilerek, soğuk yolluk sistemlerinin performansı çeşitli uygulama senaryolarının ihtiyaçlarını karşılayacak şekilde geliştirilebilir. Gelecekte akıllı, otomatik, yeni malzeme uygulamaları ve enerji tasarrufu sağlayan teknolojilerin gelişmesiyle birlikte soğuk yolluk sistemleri yeni fırsatlar ve zorluklarla karşılaşacaktır. Bu makale, okuyuculara soğuk yolluk sistemleri hakkında kapsamlı bilgi sağlamayı, pratik uygulamaları ve teknolojik yenilikleri desteklemeyi amaçlamaktadır.

Enjeksiyon kalıplama alanında, soğuk yolluk sistemlerinin sürekli optimizasyonu ve yeniliği, artan pazar taleplerini ve teknik gereksinimleri sürekli olarak karşılayarak imalat endüstrisinin gelişimini yönlendirecektir. Soğuk yolluk sistemlerinin çeşitli endüstrilerde yaygın olarak uygulanmasını ve endüstriyel üretime daha fazla kolaylık ve fayda getirmesini dört gözle bekliyoruz.

- SICAK YOLLUK NEDİR hakkında bilgi edinin: Sıcak yolluk sistemi, bir enjeksiyon kalıbı içinde kullanılan erimiş plastik taşıma ünitesidir. ↩

- Enjeksiyon Kalıplama Temelleri hakkında bilgi edinin: Soğuk Yolluk Sistemleri: Soğuk yolluklar, erimiş plastiği bir kalıp takımı boşluğuna enjekte etmek için kullanılan ısıtılmamış kalıplar ve kanallardır. ↩

- Tek Boşluklu ve Çok Boşluklu Kalıp hakkında bilgi edinin: Farklar Nelerdir :Çoklu boşlukta, kalıp aynı anda birden fazla parça üreten birden fazla boşluğa sahiptir. ↩

- İnce duvarlı parçaların nasıl işleneceği hakkında bilgi edinin: İnce duvarlı parçalar genellikle duvar kalınlığını ve parçaların 1/10'undan daha büyük eksenel veya radyal boyut oranını ifade eder. ↩

- Enjeksiyon kalıplamada soğutma süresinin önemi hakkında bilgi edinin: Soğutma süresi, erimiş plastiğin katılaşmasını sağlayarak boyutsal stabilite sağlar ve parça kalitesini doğrudan etkiler. ↩

- Hassas İmalat Nedir hakkında bilgi edinin: Hassas imalat, tasarımlardan son derece doğru ve karmaşık bileşenler oluşturmaktır. ↩