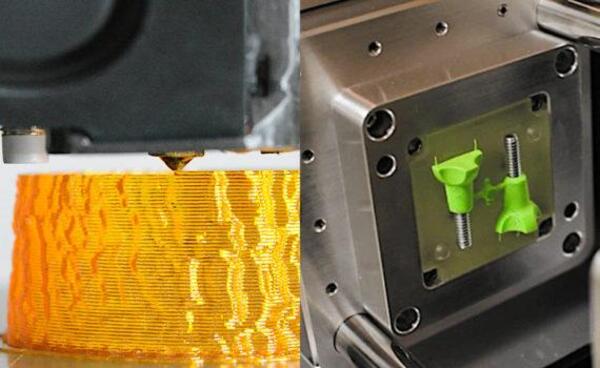

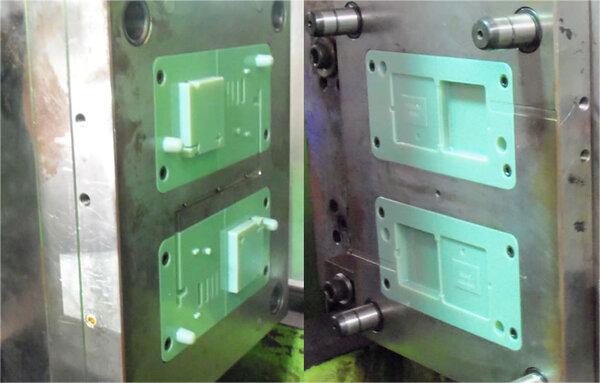

3D baskı, daha hızlı ve daha uygun maliyetli kalıp üretimi sağlayarak enjeksiyon kalıplama endüstrisini dönüştürüyor. Bu süreç, karmaşık kalıpların hızlı bir şekilde prototiplenmesine olanak tanıyarak üretimdeki teslim sürelerini ve maliyetleri azaltıyor.

Enjeksiyon kalıpları için 3D baskı, daha hızlı prototipleme, daha düşük maliyetler ve karmaşık geometriler üretme yeteneği sunar. Otomotiv, tüketici elektroniği ve tıbbi cihazlar gibi sektörlerde yaygın olarak kullanılmaktadır. Avantajları arasında daha hızlı geri dönüş süreleri, tasarımları hızlı bir şekilde test etme yeteneği ve geleneksel yöntemlere kıyasla daha düşük ilk yatırım yer alır.

3D baskı sayısız avantaj sunarken, bu teknolojiyi kalıp yapımı için kullanmanın sınırlamalarını ve dikkat edilmesi gereken hususları anlamak önemlidir. 3D baskılı kalıpların dayanıklılık ve üretim ölçeklenebilirliği açısından geleneksel kalıplarla nasıl karşılaştırıldığını keşfedin.

3D baskı, işlevsel enjeksiyon kalıpları oluşturabilir.Doğru

3D baskı, düşük hacimli çalışmalar ve hızlı prototipleme için uygun kalıplar üretebilir ve ürün tasarımlarının daha hızlı yinelenmesine ve test edilmesine olanak tanır.

3D baskı, tüm enjeksiyon kalıplarını yapmak için en iyi yöntemdir.Yanlış

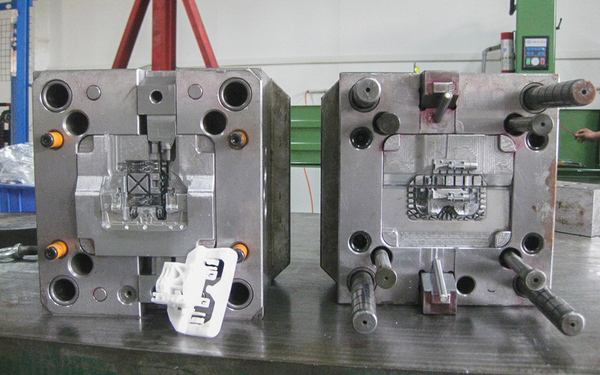

3D baskı prototipleme ve düşük hacimli üretim için mükemmel olsa da, metalden yapılmış geleneksel kalıplar genellikle yüksek hacimli üretim çalışmaları için daha dayanıklı ve uygun maliyetlidir.

3D Baskı Enjeksiyon Kalıpları için Parçalar Nasıl Tasarlanır?

3D baskı enjeksiyon kalıpları için parçalar tasarlamak üzere, düzgün kalıp dolumu ve kolay çıkarma sağlamak için taslak açıları, duvar kalınlığı ve parça geometrisi gibi özelliklere odaklanın. Karmaşık geometriler oluşturmak ve geleneksel kalıp maliyetlerini azaltmak için 3D baskının esnekliğini kullanın. Önemli hususlar arasında zayıf noktaları önlemek için malzeme seçimi ve baskı yönü yer alır.

3D Baskı Nedir?

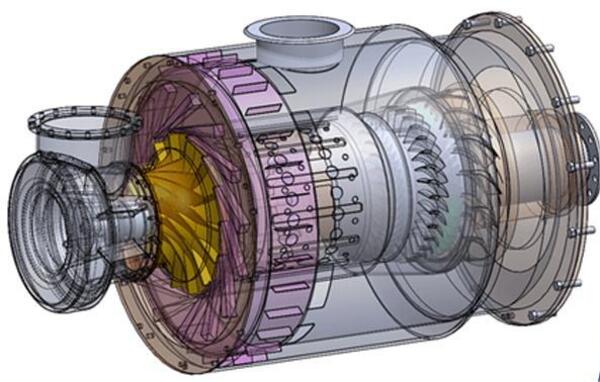

Katmanlı üretim teknolojisi olarak da bilinen 3D baskı, katmanlı üretim ve katman katman üst üste bindirme teknolojisi aracılığıyla toz, filament veya tabaka gibi malzemeler kullanarak üç boyutlu CAD model dosyalarına dayalı üç boyutlu nesneler oluşturma yöntemidir.

3D Baskı için Parça Oluşturmada Ne Kullanılır?

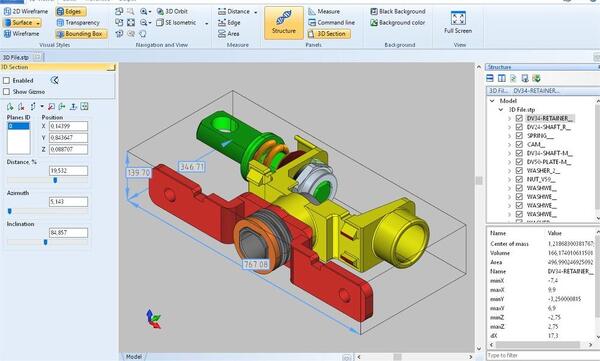

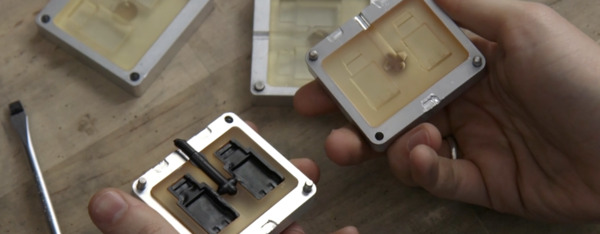

Kalıbı metal çerçeveye monte edin ve enjeksiyon kalıplama için hazırlayın. Bir kalıp oluşturmak için öncelikle üretmek istediğiniz parçanın 3D modeline sahip olmanız gerekir. Parçalar, enjeksiyon kalıplama ilkelerine bağlı kalınarak Bilgisayar Destekli Tasarım (CAD) yazılımı kullanılarak tasarlanır.

CAD yazılımı, tasarım grafikleri oluşturmak ve düzenlemek için kullanılan bir bilgisayar teknolojisi uygulamasıdır. Makine, mimari, ev mobilyası ve tekstil gibi çeşitli alanlarda uygulama alanı bulmaktadır. CAD yazılımının temel işlevleri, kullanıcıların çizgiler, daireler, elipsler, çokgenler ve spline'lar gibi temel grafik öğeleri oluşturmasına olanak tanıyan düzlem çizimini kapsar.

Bu programlar ayrıca ortogonallik, nesne yakalama ve kutupsal izleme gibi çizim yardımcıları da sunar. CAD yazılımı sadece 2D çizim ve karmaşık render işlemlerine değil, aynı zamanda tasarım dokümantasyonu ve temel 3D tasarıma da hitap eder.

CAD, hem iki boyutlu çizimler hem de temel üç boyutlu tasarımlar üretme konusunda yetkin otomatik bir bilgisayar destekli tasarım yazılımıdır. Kullanıcılar programlama bilgisine ihtiyaç duymadan çizimler oluşturabilir ve bu da onu inşaat, dekorasyon ve endüstriyi kapsayan sektörlerde dünya çapında yaygın olarak kullanılır hale getirir. Uygulamaları arasında çizim, mühendislik çizimleri, elektronik endüstrisi, giysi işleme ve daha fazlası bulunmaktadır.

Temel CAD fonksiyonları düzlem çizim, yardımcı çizim araçları, grafik düzenleme, boyutlandırma, katman yönetimi ve üç boyutlu çizim yeteneklerinden oluşur. Ayrıca CAD yazılımı, nesneleri taşıma, kopyalama, döndürme, dizme, germe, uzatma, kırpma ve ölçeklendirme gibi görevler için güçlü grafik düzenleme özellikleri sağlar. Belirli CAD uygulamaları, düzlem referanslama için hassas çizime, karmaşık grafikler oluşturmaya, model kütüphanelerini kullanmaya ve şehir planlama, bahçe tasarımı, elektronik, moda tasarımı ve diğer çeşitli endüstrilerde önemli bir rol oynamaya odaklanır.

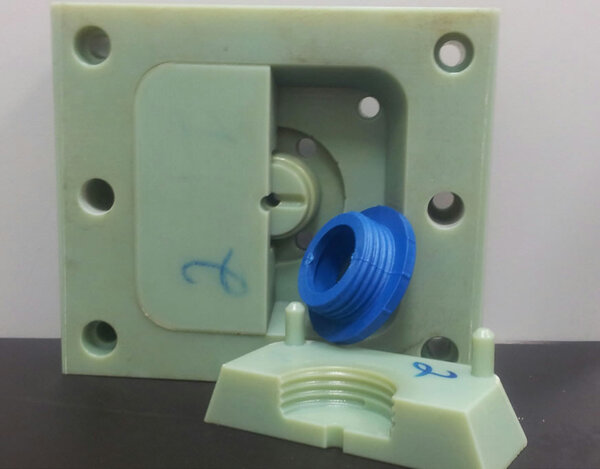

Ne Tür Bir Kalıp Tasarlanmalı?

Örnek olarak saat kayışı kullanıldığında, kalıp tasarımında mükemmel kalitesi ve olağanüstü çözünürlüğü ile bilinen 50 mikron yüksek sıcaklık reçinesi V2 kullanılmaktadır. Optimum salınımı sağlamak için katman başına 40 ila 50 sprey standart kalıp ayırıcı sprey uygulayın.

Hassas bir 50 mikron katman yüksekliğinde baskı, püskürtme etkisini artırarak parçaların kalıptan kolayca çıkarılmasını kolaylaştıran ultra pürüzsüz bir yüzey kalitesi sağlar. 3D baskılı kalıp ek soğutma gerektirmez ve enjeksiyon malzemesi ile baskı reçinesi arasında herhangi bir olumsuz reaksiyon belirtisi yoktur.

Ne Tür Baskı Malzemeleri Seçilmeli?

En iyi baskı malzemesi projenizin özel ihtiyaçlarına bağlıdır. 3D baskı için PLA kolay kullanım için idealdir, ABS ise daha fazla güç sunar. Geleneksel baskıda kağıt kalitesi ve mürekkep türü dayanıklılık ve baskı kalitesi için çok önemlidir. Seçiminizi yaparken sıcaklık direnci, esneklik ve çevre dostu olma gibi faktörleri göz önünde bulundurun.

3D baskı teknolojisinin sürekli ilerlemesiyle birlikte, 3D baskı malzemelerinin performansı sürekli gelişmekte ve üretilen 3D baskı ürünlerinin işlevlerini artırmaktadır. Son kullanım araçlarını (Uç Parçalar) üretmek için 3D baskının kullanımı giderek yaygınlaşmaktadır.

3D baskı malzemeleri için gereksinimler nelerdir? 3D baskı teknolojisinin gelişimi büyük ölçüde malzemelerin ilerlemesine bağlıdır. Günümüzde, her biri belirli 3D baskı teknolojileri için özel olarak tasarlanmış çeşitli 3D baskı malzemeleri bulunmaktadır.

Örneğin, filamentler şu alanlarda kullanılır FDM baskı teknolojisi1. Şu anda, en yaygın filamentler 1.75 mm çapındadır ve birkaçı 3 mm çapında da mevcuttur Yaygın olanlar arasında PLA, ABS, TPU vb. bulunur. Işıkla sertleştirme teknolojisinde genellikle ışığa duyarlı reçineler olmak üzere sıvı sarf malzemeleri kullanılır.

Toz sarf malzemeleri genellikle SLS teknolojisi kullanılarak basılır. En yaygın olanları PA12, PA11, PA-GF, vb. gibi naylonlardır. Metal 3D baskı için sarf malzemelerinin çoğu toz halindedir ve SLM ve EBM teknolojileri en yaygın olanlarıdır. Son yıllarda, FDM teknolojisini kullanan metal 3D baskı da ortaya çıkmıştır.

Bununla birlikte, bu tür metal 3D filament 100% metal filament değil, metal parçacıkları eşit şekilde düzenlenmiş plastik bir tabandan yapılmış bir filament olduğundan, metal bir baskı elde edilmeden önce plastik bileşenleri çıkarmak için model baskısı tamamlandıktan sonra yağ giderme ve sinterleme gibi profesyonel işlem sonrası gereklidir. Bu işlem genellikle dolaylı metal 3D baskı olarak adlandırılır.

Enjeksiyon Kalıplarının İmalatına Uygun 3D Baskı Malzemeleri Aşağıdaki Özelliklere Sahip Olmalıdır

Yüksek detay ifadesi: Enjeksiyon kalıpları yüksek boyutsal doğruluk ve pürüzsüz yüzeyler gerektirir. Yüksek hassasiyete sahip kalıplar, aynı derecede yüksek hassasiyete sahip parçalar üretecektir.

Yüksek sıcaklık dayanımı: Yüksek bir ısı sapma sıcaklığı (HDT), yalnızca enjeksiyon işlemi sırasında kalıbın bozulmamasını sağlamak için değil, aynı zamanda işlemin daha hassas bir şekilde kontrol edilmesine olanak tanımak için de çok önemlidir.

Yüksek sertlik: Kalıp, birden fazla çalışma boyunca iyi boyutsal doğruluğu korumalı ve malzeme enjeksiyonu sırasında deformasyon olmadan yüksek basınçlara dayanmalıdır.

Başlıca 3D Baskı Süreçleri Nelerdir?

3D baskı, doğrudan dijital modellerden nesneler oluşturmak için plastik veya metal gibi malzemelerin katmanlanmasını içerir. Temel aşamalar modelin tasarlanması, yazıcının hazırlanması ve nesnenin katman katman oluşturulmasıdır. Yaygın yöntemler arasında FDM (Fused Deposition Modeling), SLA (Stereolithography) ve SLS (Selective Laser Sintering) bulunmaktadır. Bu teknoloji, hızlı prototipleme, küçük partilerde maliyet tasarrufu ve karmaşık geometriler oluşturma yeteneği gibi avantajlar sunar.

Düz olan geleneksel yazıcıların aksine, 3D yazıcılar üç boyutludur ve kontrol bileşenleri, mekanik bileşenler, baskı kafaları, sarf malzemeleri ve medyadan oluşur. Prensibi nedir? Bilgisayarda üç boyutlu bir görüntü tasarlandıktan sonra, plastik veya diğer malzemeler kullanılarak katman katman yazdırılır. Düzlemin sürekli tekrarı üç boyutlu görüntü haline gelir. Aşağıda 3D baskının ana süreci yer almaktadır.

Modelleme

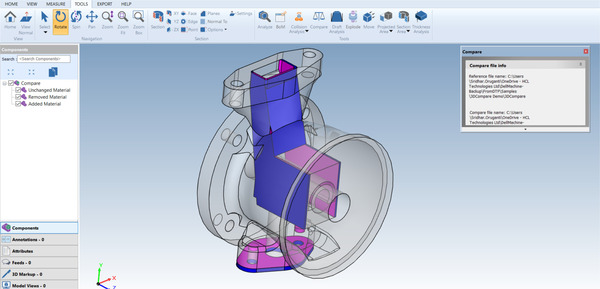

Dijital bir model oluşturmak, 3D baskı sürecinin ilk adımıdır. Dijital model oluşturmanın en yaygın yöntemi bilgisayar destekli tasarım yazılımıdır (CAD). 3D baskı ile uyumlu çok sayıda ücretsiz ve profesyonel CAD programı vardır. En kritik adım, modelleme yazılımının da temel parçası olan CAD veya CG modelini oluşturmaktır.

Model Bölme

3D modelleme için bir bilgisayar kullandıktan sonra, adım adım baskı için bir yazıcıya aktarılmadan önce tasarımın bölümlere ayrılması ve katmanlandırılması gerekir. Bu işlem için yaygın dosya formatları STL ve PLY'dir. Tam renkli baskıya ihtiyacınız varsa, yüksek çözünürlük özellikleri nedeniyle tercih edilen seçim genellikle PLY'dir.

Veri İçe Aktarma

Model tasarımı tamamlandıktan sonra, bir USB flash sürücü veya veri kablosu kullanarak 3D yazıcıya girmeniz yeterlidir. Ardından, baskı ayarlarını yapılandırın. Ayarlar tamamlandıktan sonra 3D yazıcıyı çalıştırın ve baskı işlemini başlatın. Bir dizi karmaşık aşama sayesinde, gelişmiş malzeme uygulamaları da dahil olmak üzere üretim süreçlerinde hemen kullanılmaya uygun, titizlikle hazırlanmış modellerden oluşan bir koleksiyon üretilecektir.

Enjeksiyon Kalıplama ve Test Modelleri için Hazırlık Nedir?

Enjeksiyon kalıplama için hazırlık, doğru CAD modellerinin oluşturulmasını, doğru malzemenin seçilmesini ve kalıbın uygun şekilde tasarlanıp test edilmesini içerir. Önemli hususlar arasında enjeksiyon kalıplama sürecinin simüle edilmesi, deneme çalışmalarının yapılması ve sıcaklık, basınç ve hız gibi parametrelerin ayarlanması yer alır. Bu adımlar olası sorunların erkenden tespit edilmesine yardımcı olarak kusurları azaltır ve üretim verimliliğini artırır.

Enjeksiyon Kalıplama Nedir?

Enjeksiyon kalıplama, plastik endüstrisinde yaygın bir üretim sürecidir. Esasen, erimiş plastik bir kalıp boşluğuna enjekte edilir, soğumaya ve sertleşmeye bırakılır ve ardından plastik parçayı çıkarmak için kalıp açılır.

Test Modeli Nedir?

3D model olarak da bilinen test modeli, 3D yazıcıların veya malzemelerin çeşitli baskı özelliklerini değerlendirmek için özel olarak tasarlanmıştır. Yaygın 3D yazıcı test modelleri arasında 3DBenchy, çok işlevli bir montaj panosu, XYZ küpü, sabit sıcaklık kulesi, PolyPearl, doğruluk testi, tesviye testi, eğim açısı, altı taraflı köprü ve kombinasyon kiti bulunur.

Bunlar arasında en ikonik olanı 3DBenchy'dir - 3D baskı testi için özel bir model ve en yaygın kullanılan test modeli olarak bilinir. 3D baskı yeteneklerini değerlendirmek için gerekli tüm unsurları kapsar. Örneğin, gövdesi, destek olmadan asılı kavisli yüzeylerin baskısının test edilmesine olanak tanıyan pürüzsüz kavisli bir yüzeye sahiptir.

Modelin her iki tarafı da mükemmel şekilde simetriktir, bu da X-Y ekseni doğruluğunun değerlendirilmesini ve herhangi bir deformasyonun tespit edilmesini kolaylaştırır. Ayrıca, gemi üzerindeki karmaşık metin yazıcının baskı çözünürlüğünü ölçmeye yararken, yuvarlak bacalar ve pencereler basılı dairelerin doğruluğunu test etmek için idealdir.

Başlıca Kalıplama Sonrası İşlemler Nelerdir?

Kalıplama sonrası işlemler kırpma, yüzey bitirme, boyama ve montaj gibi süreçleri içerir. Bu adımlar, parçanın yüzey kalitesini iyileştirmeye, fazla malzemeyi çıkarmaya ve belirli tasarım gereksinimlerine uymasını sağlamaya yardımcı olur. Yaygın işlemler otomotiv, elektronik ve tıbbi cihaz üretimi gibi sektörlerde kullanılır.

Desteği çıkardıktan sonra, iş parçasının genellikle tel kesme, testere vb. kullanılarak taban plakasından ayrılması gerekir. Tel kesme ayırma işlemi uzun zaman alır ve çoğunlukla çok sayıda desteğe ve ince duvarlı destek bağlantılarına sahip iş parçalarını ayırmak için kullanılır çünkü bu ayırma yöntemi nispeten yumuşaktır ve iş parçasında deformasyona neden olmaz. İş parçası küçük olduğunda, az sayıda desteğe sahip olduğunda veya destek bağlantısı sağlam bir yapı olduğunda, ayırma süresinden tasarruf etmek için iş parçasını doğrudan çıkarmak için bir keski de kullanılabilir.

3D baskı tamamlandıktan sonra, basılan iş parçası tozun içine daldırılır. Parçayı alırken, sinterlemeden kaynaklanan atıklar önce atıkların tozu kirletmesini önlemek için çıkarılır; daha sonra tezgah kaldırılır ve işleme deposunda ön toz temizliği yapılır. İş parçasının yüzeyine yapışmış sinterlenmemiş tozu geri dönüşüm için toz geri kazanım tankına süpürmek için bir fırça kullanın ve son olarak iş parçasını ve alt tabakayı birlikte çıkarın.

Toz Temizliği

Bu toz temizleme yöntemi öncelikle kalıbın soğutma kanallarına yöneliktir. Tozu doğrudan temizlemek için bir fırça kullanabilir veya soğutma kanalı içinde sıkışan tozu ortadan kaldırmak için elektrikli süpürge veya saç kurutma makinesi gibi yardımcı ekipmanlar kullanabilirsiniz. Soğutma kanalının konfigürasyonu, çap, kanal eğriliği yarıçapı gibi faktörler de dahil olmak üzere toz temizliğinin karmaşıklığını önemli ölçüde etkiler.

Kumlama

Kumlama, aşındırıcı malzemeleri (bakır cevheri, kuvars kumu, zımpara, demir kumu, Hainan kumu vb. gibi) işlenmesi gereken iş parçasının yüzeyine püskürten yüksek hızlı bir jet ışınını itmek için basınçlı havanın kullanılmasını içerir. Bu işlem, belirli performans değişikliklerine neden olarak iş parçasının görünümünü veya şeklini geliştirmeyi amaçlamaktadır.

Seçici Lazer Eritme (SLM) sürecinin diğer teknik avantajları arasında karmaşık, düzensiz yapılara sahip iş parçalarını kalıplama yeteneği bulunmaktadır. Enjeksiyon kalıbı dahili soğutma kanallarına ve çıkıntılar ve içbükey delikler gibi çeşitli dış yapısal unsurlara sahiptir.

Şu anda, SLM işlemi ile üretilen iş parçalarının nispeten büyük yüzey pürüzlülüğünden ve doğruluğu kontrol etmenin karmaşıklığından kaynaklanan zorluklar ortaya çıkmaktadır.

Sonuç olarak, SLM ile kalıplanmış kalıpların plastik kalıplamada, özellikle de yüksek yüzey kalitesi ve hassasiyet özelliklerine sahip parçalar için doğrudan uygulanması tam olarak geliştirilmemiştir. Bu nedenle, gerekli kalıp doğruluğunu, yüzey kalitesini ve diğer özellikleri elde etmek için sonraki işlemler için ek geleneksel işleme yöntemleri gereklidir.

3D Baskı Teknolojisinin Ana Prensipleri Nelerdir?

3D baskı, nesneleri dijital dosyalardan katman katman oluşturarak hızlı prototipleme ve talep üzerine üretim sağlar. Temel ilkeler arasında malzeme ekstrüzyonu, seçici lazer sinterleme ve fotopolimerizasyon yer alır. Havacılık, sağlık, otomotiv ve tüketim mallarında yaygın olarak kullanılmaktadır. Temel faydaları arasında malzeme israfının azaltılması, daha hızlı tasarım yinelemeleri ve daha düşük üretim maliyetleri yer alır. Uygulamada, 3D baskı teknolojisinin ilkeleri temel olarak aşağıdaki hususları içerir:

Işıkla Sertleşen Kalıplama

Işıkla sertleşen kalıplamanın çalışma prensibine gelince, esas olarak bir ışık kaynağı tarafından aydınlatılan bir lazer veya diğer ısıya duyarlı malzemeler kullanır. Bu teknoloji şu anda en yoğun araştırılan ve en hızlı büyüyen teknolojilerden biridir. Öncelikle nispeten karmaşık yapılara ve yüksek hassasiyete sahip parçaların üretiminde kullanılır.

Kaynaşmış Biriktirme Hızlı Prototipleme

Kaynaşmış biriktirme hızlı prototipleme alanında, genellikle kaynaşmış filament üretimi (FFF) olarak adlandırılır. Süreç, termoplastik bir filamentin ısıtılmasını ve eritilmesini gerektirir; bu filament daha sonra istenen şekle katılaştırılmadan önce bir nozülden ekstrüde edilir. Bu yinelemeli malzeme katmanı, nihai ürünün yapısal bütünlüğünü ve kalitesini sağlamak için çok önemlidir. FFF, verimliliği ve yaygın olarak benimsenmesi nedeniyle 3D baskı alanında kullanılan baskın teknoloji olarak öne çıkmaktadır.

Üç Boyutlu Toz Yapıştırma

Üç boyutlu toz yapıştırmada ana prensip, operatörlerin belirlenen alana yapıştırıcı püskürtmek için belirli nozulları etkin bir şekilde kullanmasıdır. Bu işlem, tozun diğer malzemelerle yapıştırılmasını ve böylece daha rafine bir kesit şekli oluşturulmasını sağlar. Başarılı bir uygulama için tekrarlanabilirlik çok önemlidir ve daha fazla üretkenlik sağlar. Bu teknik, 3D baskı teknolojisi alanında yaygın olarak kullanılmaktadır.

Sonuç

Ürün tasarımcıları, girişimciler ve eğitimciler, çeşitli sektörlerdeki parçaları çoğaltmak için kalıp yapımından yararlanır. Enjeksiyon kalıplama, bu parçaları büyük miktarlarda üretmek için yaygın olarak kullanılan çok yönlü bir süreç olarak öne çıkmaktadır.

Yüksek hacimli enjeksiyon kalıplama2uygun maliyetli, verimli, tekrarlanabilir olduğunu kanıtlar ve birinci sınıf parçalarla sonuçlanır. Bununla birlikte, daha küçük partiler için, tipik kalıp metallerinden kalıpların işlenmesiyle ilgili masraflar ve zaman, prosedür için zorluklar oluşturmakta ve çok sayıda işletme için bu büyüklükteki enjeksiyon kalıplamaya erişimi sıklıkla engellemektedir.

Özetle, enjeksiyon kalıpları oluşturmak için 3D baskının kullanılması, parçaların tasarlanmasını, kalıpların oluşturulmasını, baskı malzemelerinin seçilmesini, kalıpların 3D olarak basılmasını, enjeksiyon kalıplama için hazırlanmayı, modellerin test edilmesini ve enjeksiyon kalıplı parçaların işlenmesi sonrası3.

Ülkemizde bilim ve teknolojinin sürekli ilerlemesiyle birlikte, bu alandaki uzmanlık 3D baskı4 teknolojisi önemli ölçüde ilerlemiştir. Bu teknoloji ağırlıklı olarak laboratuvarlar, işletmeler ve evler gibi çeşitli sektörlerde kullanılmaktadır.

Kavisli yüzeylerin 3D teknolojisi kullanılarak işlenebilmesi, geleneksel kalıplama ve işleme tekniklerini aşan avantajlar sunmaktadır. 3D teknolojisinin mevcut kalıp endüstrisine entegrasyonu, ülkemizin üretim standartlarını önemli ölçüde geliştirmiştir.

-

FDM Teknolojisi hakkında bilgi edinin: FDM, 3D baskı olarak da bilinen bir eklemeli üretim sürecidir. ↩

-

YÜKSEK HACİMLİ ENJEKSİYON KALIPLAMA hakkında bilgi edinin: GENEL BAKIŞ: Yüksek hacimli enjeksiyon kalıplama, özel bir plastik üretim sürecidir. ↩

-

Enjeksiyon kalıplı parçaların sonradan işlenmesi hakkında bilgi edinin: Enjeksiyon kalıplama düz plastik parçalar oluşturduğundan, enjeksiyon kalıplı parçaların sonradan işlenmesi çok önemlidir. ↩

-

3D Baskı hakkında bilgi edinin: Nedir, Nasıl Çalışır, Örnekler : Üç boyutlu (3D) baskı, dijital bir tasarımdan fiziksel bir nesne oluşturan eklemeli bir üretim sürecidir. ↩