Giriş: Plastik enjeksiyon kalıplama, çok sayıda plastik parça ve ürünün üretilmesi için gerekli olan ve her yerde bulunan bir üretim sürecidir. Tuhaf oyuncaklardan hassas otomotiv bileşenlerine kadar, etkisi çeşitli endüstrilerde yankılanmakta ve çağdaş üretimin hatlarını şekillendirmektedir. Bu blog yazısında, metodolojisini, çok yönlü uygulamalarını ve doğal avantajlarını çözerek plastik enjeksiyon kalıplamanın karmaşıklıklarında gezineceğiz.

Plastik Enjeksiyon Kalıplamayı Anlayın

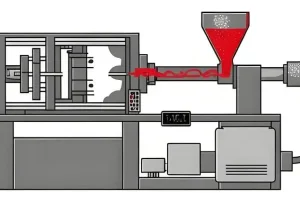

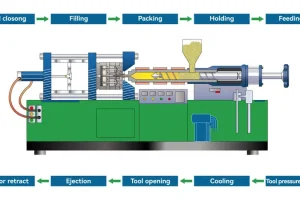

Plastik enjeksiyon kalıplama plastik reçine peletlerinin eritilmesiyle başlar ve bunlar daha sonra yüksek basınç altında kalıp boşluğuna enjekte edilir. Plastik soğuyup katılaştıktan sonra kalıp açılarak nihai ürün ortaya çıkar. Bu döngü, aynı parçaları hassas bir şekilde seri olarak üretmek için birçok kez tekrarlanabilir.

Plastik Enjeksiyon Kalıplama Malzemesi Seçimi

Çeşitli plastik malzemeler enjeksiyon kalıplamada farklı kalıplama etkileri sergiler. Tipik olarak, enjeksiyon kalıplama için yaygın olarak kullanılan plastik malzemeler aşağıdakileri kapsar:

Polietilen (PE)

Polietilen, olağanüstü soğuk direnci, korozyon direnci, işlenebilirliği ve şekillendirilebilirliği ile bilinen çok yönlü bir termoplastiktir. Bu özellikleri nedeniyle polietilen, çok çeşitli günlük eşyalar, plastik variller, kaplar ve ek ürünler üretmek için enjeksiyon kalıplamada yaygın olarak kullanılmaktadır.

Polipropilen (PP)

Polipropilen, yüksek sıcaklık direnci, kimyasal direnci ve mükemmel akışkanlığı ile bilinen ve sıklıkla kullanılan bir termoplastiktir. Bu özelliklerinden dolayı, polipropilen aşağıdaki alanlarda yaygın olarak kullanılmaktadır enjeksiyon kalıplama otomotiv bileşenleri, içecek şişesi kapakları ve tıbbi cihazlar gibi ürünler üretmek için kullanılır.

Polikarbonat (PC)

Polikarbonat, olağanüstü şeffaflığı, soğuk direnci ve sağlam mekanik mukavemeti ile bilinen yüksek performanslı bir plastiktir. Bu nitelikler onu otomotiv parçaları, vitrinler ve elektrik muhafazaları gibi ürünlerin üretiminde enjeksiyon kalıplama uygulamaları için popüler bir seçim haline getirmektedir.

Plastik Enjeksiyon Kalıplamada Temel Adımlar

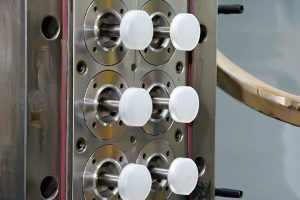

Kalıp Yapımı

Plastik enjeksiyon kalıplamadaki ilk adım kalıbın oluşturulmasıdır. Tipik olarak kalıp çelikten yapılır ve CNC işleme, freze makineleri, delme makineleri, EDM ve diğer ekipmanlar kullanılarak hazırlanır. Tamamlanan kalıp, hata ayıklama işlemi sırasında çok sayıda teste tabi tutulur ve optimum performansa ulaşana kadar sürekli ayarlamalar gerektirir.

Hammadde Seçimi

Plastik enjeksiyon kalıplamada kullanılan hammaddeler tipik olarak plastik parçacıklardan oluşur. Çeşitli hammaddeler kullanılarak farklı özelliklere sahip ürünler üretilebilir. Nihai ürünün kalitesi, hammaddelerin özelliklerinden doğrudan etkilenir ve enjeksiyon kalıplama sürecinde malzeme seçiminin öneminin altını çizer.

Malzeme Ekleme, Isıtma

Seçilen hammaddeleri hazneye yerleştirin, ardından hem hazne hem de ürün için ısıtıcıyı başlatmak üzere gücü açın. Hammaddelerin erimesine ve gerekli sıcaklığa ulaşmasına izin verin. Isıtma sırasında, nihai ürünün kalitesi üzerinde herhangi bir olumsuz etkiyi önlemek için sıcaklığı ideal aralıkta tutmaya dikkat edin.

Enjeksiyon

Hammadde gerekli erime noktasına ulaştığında, erimiş plastik enjeksiyon makinesi aracılığıyla kalıp boşluğuna enjekte edilir. Nihai ürünün kalitesini garanti etmek için enjeksiyon hızı, basınç, sıcaklık ve diğer ilgili parametrelerin dikkatle izlenmesi önemlidir.

Soğutma ve Kalıptan Çıkarma

Enjeksiyon tamamlandıktan sonra soğutma işlemi başlar. Ürünü hızla soğutmak ve katılaştırmak için kalıp içindeki su sirkülasyon sistemi kullanılır. Soğutma işleminin süresi, ürünün boyutuna ve kullanılan malzemeye bağlı olarak tipik olarak saniyeler ile dakikalar arasında değişir. Soğutma aşamasının ardından kalıp çıkarılabilir ve ürün kalıptan çıkarılabilir.

Düzeltme ve Boyama

Kalıptan çıkarma işleminden sonra ürünlerde çapak ve ezik gibi düzeltme gerektiren sorunlar ortaya çıkabilir. Düzeltme işleminin ardından, ürünün hem estetiğini hem de koruyucu niteliklerini geliştirmek için sprey boyama gibi daha fazla iyileştirme yapılabilir.

Plastik enjeksiyon kalıplama, plastik ürünlerden otomotiv bileşenlerine kadar çeşitli sektörlerde uygulanan sofistike bir üretim tekniğidir. Teknoloji durmaksızın ilerledikçe, enjeksiyon kalıplama makineleri pazar ihtiyaçlarına uyum sağlamak ve üretim verimliliğini artırmak için sık sık yükseltmelerden geçmektedir.

Plastik Enjeksiyon Kalıplama Sonrası İşlemler

Post-Processing ve Şekillendirme Süreci

İşlem sonrası ve şekillendirme işlemleri, imalattan sonra plastik kalıplı ürünlerin malzeme yapısını düzeltmek ve şekillendirmek için çeşitli yöntemlerin kullanılmasını içerir. Yaygın işlem sonrası ve şekillendirme süreçleri şunları içerir:

Soğutma ve şekillendirme: Soğutma ve şekillendirme, ürünler soğutulduktan sonra polimer malzemelerin (polietilen, polipropilen vb.) üretim sonrası işlemden geçirilerek istenen şekil ve yapıya kavuşturulmasını ifade eder. Süreç, ürünün kalıplanmasını, ardından sertleşmeyi kolaylaştırmak ve istenen formu elde etmek için soğutma suyuna daldırılmasını içerir.

Soğutma ve şekillendirme: Soğutma ve şekillendirme, istenen şekil ve yapıyı elde etmek için polimer malzemelerin (polietilen ve polipropilen gibi) kalıplamadan sonraki işlemleriyle ilgilidir. İşlem, soğutmayı ve katılaşmayı kolaylaştırmak için kalıplanmış ürünün soğutma suyuna daldırılmasını içerir.

Sıcak pres işlemi olarak da bilinen sıkıştırarak şekillendirme, istenen şekli ve yapıyı elde etmek için bir kalıp kullanırken ürüne basınç ve ısı uygulanmasını içerir. İşlem, plastik ürünü yumuşatmak için bir ısıtma cihazına yerleştirmeyi ve ardından basınç altında sıkıştırma yoluyla şekillendirmeyi gerektirir.

Post-Processing için Pratik İpuçları ve Tavsiyeler

Uygun şekillendirme işlemi yöntemi dikkatle seçilmelidir. Soğutarak şekillendirme ince duvarlı ürünler için idealken, ısıtarak şekillendirme filmler ve tabakalar için iyi sonuç verir. Sıkıştırarak şekillendirme ise katı ve kalın duvarlı ürünler için en uygun yöntemdir. Üretim sırasında ürünün yapısına ve özelliklerine göre doğru şekillendirme yöntemini seçmek çok önemlidir.

Şekillendirme İşlemi Süresine ve Sıcaklığına Dikkat Edin

Şekillendirme işlemi süresi ve sıcaklığı, istenen şekillendirme etkisinin elde edilmesinde çok önemli faktörlerdir. Yetersiz işlem süresi veya yanlış sıcaklık seviyeleri kötü tanımlanmış şekillere yol açabilirken, aşırı işlem süresi veya yüksek sıcaklıklar plastik ürünlerde deformasyona veya hasara neden olabilir. Bu nedenle, plastik malzemenin belirli özelliklerine ve işleme ihtiyaçlarına göre şekillendirme işlem süresini ve sıcaklığını dikkatlice kontrol etmek önemlidir.

Şekillendirme işleminde uygun şekillendirme kalıbının ve basıncının seçilmesi çok önemlidir. Kalıp tasarımı ürünün şekil ve boyut gereksinimleriyle uyumlu olmalı, uygulanan basınç ise en iyi sonucu verecek şekilde uygun olmalıdır - aşırı veya yetersiz değil -.

Lütfen şekillendirme sonrası soğutma işlemine dikkat edin: Şekillendirme işlemi tamamlandıktan sonra, ürünlerde iç gerilimin artmasına neden olabilecek aşırı soğutmayı önlemek için plastik ürünler iyice soğutulmalıdır. Bu iç gerilim, ürünlerin kalitesini ve hizmet ömrünü etkileyebilir.

Plastik Enjeksiyon Kalıplama Uygulamaları

Tüm sektörlerdeki orijinal ekipman üreticileri (OEM'ler) için plastik parçalar, ürün tasarımı ve üretiminde önemli ve uygun maliyetlidir. İstenen ürünü oluşturmak için en düşük maliyeti, ağırlığı ve dayanıklılığı sunan malzemeyi aramak genellikle en iyisidir. Plastik enjeksiyon kalıplama tıbbi cihazlar, otomotiv parçaları ve ev aletleri gibi ürünlerin geliştirilmesi için çok önemli olan çok yönlü bir üretim sürecidir.

Aslında, plastikler parçaların ağırlığını 50% azaltabilir, daha az hurda üretebilir ve daha karmaşık şekiller ve geometriler oluşturabilir. Plastik enjeksiyon kalıplama, başta özel musluk tesisatı için plastik bileşenler olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır. metal, seramik veya beton malzemelerin öncelikle endüstriyel ve konut tesisatı için kullanıldığı bir zaman vardı.

Günümüzde, bakır ve galvanizli çelik dahil olmak üzere metal borular hala yaygın olarak kullanılsa da, plastik boru bileşenlerinin üstün kaliteye ve aşağıdakiler dahil birçok değerli özelliğe sahip olduğu bulunmuştur: korozyon direnci, düşük ısı iletkenliği, kimyasallara karşı reaksiyon göstermemesi, Maliyet ve ağırlıkta azalma.

Aletler

Cihaz üretimi, ürün üretimi için plastik bileşenlerin yüksek hacimli, yüksek oranda tekrarlanabilir üretimini tercih eden bir başka sektördür. Dişliler, kasnaklar, pompalar, raflar ve tepsiler gibi bileşenler, buzdolaplarında, bulaşık makinelerinde, mutfak aletlerinde vb. daha fazla dayanıklılık ve değer sunan plastik bileşenlere birkaç örnektir.

Cihaz üretimi, çeşitli ürünler için plastik bileşenlerin yüksek hacimli, tekrarlanabilir üretimiyle gelişen bir sektördür. Dişliler, kasnaklar, pompalar, raflar ve tepsiler buzdolaplarında, bulaşık makinelerinde ve mutfak aletlerinde kullanılan bu tür bileşenlere örnektir. Bu bileşenler cihazların dayanıklılığını ve değerini artırmaktadır.

Elektronik

Elektronik denince akla ilk gelenler teller ve metal olabilir. Ancak, korozyona dayanıklı plastiklerin kullanımı elektronik bileşenlerin performansını artırmada çok önemli bir rol oynar. Plastik, diğer malzemelere kıyasla güvenlik ve yalıtım açısından üstün avantajlar sunar.

Televizyonunuzdaki, bilgisayar farenizdeki ve diğer çeşitli cihazlarınızdaki bileşenler genellikle bir plasti̇k enjeksi̇yon kaliplama süreç. Elektronik sektöründeki plastik bileşenlerin temel özellikleri arasında bozulma olmaksızın voltajlara ve sıcaklıklara karşı yüksek direnç, olağanüstü yalıtım özellikleri, sağlam dielektrik mukavemeti, mükemmel termal özellikler, tasarım uyarlanabilirliği ve maliyet ve ağırlık azaltma yer alır.

Elektronik parçalar oluştururken, plastik enjeksiyon kalıplamanın maliyet etkinliğini ve tasarım esnekliğini göz önünde bulundurmak çok önemlidir. Plastikler, parça ağırlığını 50%'ye kadar azaltma, karmaşık şekillerin oluşturulmasını sağlama ve genellikle geri dönüştürülebilen minimum atık üretme avantajı sunar.

Bahsedilen sektör örnekleri, enjeksiyon kalıplı parçaların avantajlarından yararlanabilecek sayısız uygulamanın yalnızca bir anlık görüntüsüdür. Tekrarlanabilirlik, tutarlılık, uygun fiyat ve güvenilirlik gerektiren orta ila yüksek hacimli termoplastik bileşenler için enjeksiyon kalıplama ideal çözüm olarak öne çıkmaktadır.

Plastik Enjeksiyon Kalıplamanın Avantajları

Plastik enjeksiyon kalıplamanın faydaları tutarlı kalite, maliyet verimliliği ve hızlı yüksek hacimli üretimi kapsar. Ayrıca, enjeksiyon kalıplı bileşenler olağanüstü bir stabilite sergiler ve hurda malzemeleri geri dönüştürülerek atıkların azaltılmasına katkıda bulunur.

Tutarlılık Sağlar: Tüm parçalar aynı kalıplar kullanılarak üretilir ve tüm parçalarda aynı boyut garanti edilir.

Neredeyse Aynı Parçaları Üretin

Tüm parçalar tek bir kalıptan üretildiğinden, karmaşık özelliklere veya karmaşık geometrilere sahip bileşenler bile homojenliği korur.

Maliyeti Azaltın

Enjeksiyon kalıplama, üretim hacmi arttıkça birim başına maliyetlerin düşmesini sağlar. İlk ekipman ve malzemeler kurulduktan sonra, imalat için minimum işçilik veya zaman gerekir. Bu yöntem, plastik üretiminde en uygun maliyetli yöntem olup, günde yüzlerce veya binlerce parça üretme kapasitesine sahiptir.

Geliştirilmiş Üretim Hızı

Her bir parça üzerinde kapsamlı çalışma gerektiren CNC işleme ve 3D baskı gibi diğer üretim tekniklerinin aksine, enjeksiyon kalıplama, malzemenin bir kalıba enjekte edilmesini ve istenen parçayı oluşturmak için soğumasına izin verilmesini içerir (ancak bazı parçalar özel uygulamalarına göre ikincil işlem gerektirebilir).

Ayrıca, kalıp kavitasyonunun (tek bir kalıp içindeki boş şekillerin miktarı) dahil edilmesi verimi daha da artırabilir. Bununla birlikte, bu yaklaşımın ancak takım imal edildikten sonra etkili olduğunu akılda tutmak çok önemlidir. Takımların oluşturulması, yeni kalıplanmış parçalar için teslim süresini uzatır.

Faydalı Uyumluluk

Üst kalıplama ve ek kalıplama gibi belirli enjeksiyon kalıplama türleri, birleşik bir parça üretmek için birden fazla malzemeyi bir araya getirme kapasitesine sahiptir. Enjeksiyon kalıplamada kullanılmak üzere 18.000'den fazla termoplastik, termoset ve elastomerin uygun olduğuna inanılmaktadır ve bu da birlikte çalışacakları bileşen parçalarla uyum içinde olan parçalar yaratmanın basitliğini göstermektedir.

Karmaşık parçaları uygun maliyetle üretme kabiliyeti: Plastiğin bir kalıba enjekte edilmesiyle, karmaşık parçalar bu teknik kullanılarak minimum işçilik veya zaman gereksinimi ile seri olarak üretilebilir.

Malzeme Esnekliği

Enjeksiyon kalıplama, geniş bir plastik ve katkı maddesi yelpazesi sunarak istenen özelliklere sahip bir malzeme bulmayı kolaylaştırır.

İstikrar

Enjeksiyon kalıplı parçalar izotropiktir, bu da belirli 3D baskılı parçalardan daha iyi performans gösteren sağlam ve dayanıklı bileşenlerle sonuçlanır. Bu dayanıklılık daha uzun bir kullanım ömrü sağlar ve değiştirme sıklığını azaltır.

Malzeme Geri Dönüştürülebilirliği

Enjeksiyon kalıplama, atılan malzemelerin yeniden kullanılmasını sağlayarak sürdürülebilirliği teşvik eder, böylece atık oluşumunu en aza indirir ve yeni malzeme satın alma ihtiyacını azaltır.

Plastik Enjeksiyon Kalıplı Ürünlerin Dezavantajları

Uzatılmış Kalıplama Döngüsü

Plastik enjeksiyon kalıplama kalıp oluşturma ve enjeksiyon kalıplama dahil olmak üzere çeşitli adımları içerir ve bu da uzun bir süreç döngüsüne neden olur. Bu durum özellikle karmaşık ürünler için belirgindir ve tamamlanması için çok sayıda enjeksiyon kalıplama gerektirir, böylece kalıplama döngüsü uzar. Bu uzun süreli yaklaşımın, acil ürün talepleri olan müşterilerin gereksinimlerini karşılamadığı açıktır.

Yüksek Maliyet

Plastik enjeksiyon kalıplama, birden fazla kalıp denemesi ve kalıp oluşturmayı gerektirerek işleme giderlerinde artışa yol açar. Özellikle küçük partili özelleştirilmiş ürünler için maliyetler yükselmektedir. Ayrıca, enjeksiyon kalıplama makineleri ve kalıpları ile ilgili giderler önemli olup, küçük ve orta ölçekli işletmelerin büyümesini daha da kısıtlamaktadır.

Çevre Kirliliği

Plastik enjeksiyon kalıplama, çok sayıda kalıp denemesi ve kalıp yapımı gerektirir ve bu da işlem masraflarının artmasına neden olur. Bu durum özellikle maliyetlerin arttığı küçük partili özelleştirilmiş ürünler için belirgindir. Ayrıca, enjeksiyon kalıplama makineleri ve kalıplarının yüksek maliyetleri, küçük ve orta ölçekli işletmelerin büyümesi için caydırıcı bir rol oynamaktadır.

Ürün Performans Sınırlamaları

Plastik enjeksiyon kalıplı ürünler, yüksek mukavemet, ısı direnci ve korozyon direnci elde etmelerini engelleyen sınırlamalara sahiptir. Ayrıca, görünümdeki kısıtlamalar nedeniyle karmaşık şekiller üretmede zorluklarla karşılaşırlar. Yaygın bir işleme yöntemi olmasına rağmen, plastik enjeksiyon kalıplamanın dezavantajları vardır. Bu nedenle, bir plastik ürün işleme yöntemi seçerken, özel gereksinimlerinizi dikkatlice değerlendirmeniz önemlidir.

Sonuç

Plastik enjeksiyon kalıplama, çeşitli sektörlere ve uygulamalara hitap eden çok yönlü ve verimli bir üretim sürecidir. Büyük miktarlarda yüksek kaliteli, karmaşık plastik parçalar üretme kapasitesi nedeniyle modern üretim uygulamalarının temel taşı olmaya devam etmektedir. İster tüketim malları, ister otomotiv bileşenleri veya tıbbi cihazlar üretiyor olsun, plastik enjeksiyon kalıplama önde gelen yenilikçi bir üretim teknolojisi olarak öne çıkmaktadır.