Erimiş bir plastik enjeksiyon kalıbının ömrü çeşitli faktörlere bağlı olarak değişebilir :

1. Enjeksiyonla kalıplanan malzeme

2. Kalıp türü

3. Kalıp malzemesi türü

4. Plastik tasarım enjeksiyon kalıbı

5. Maruz kaldığı kullanım miktarı

6. Kalıp bakım ve onarımının kalitesi

7. Kalıp boşluklarının sayısı

Enjeksiyon kalıpları uzun ömürlü, güvenilir bir hizmet ömrü sağlayabilir - ortalama 100.000 ila 500.000 döngü arasında.

Daha yüksek kaliteli modeller bile 1 milyon döngü veya daha fazla sürekli kullanıma hatasız bir şekilde dayanabilir.

Elbette sık tüketim, ürünün kullanım ömründe beklenenden daha erken bakım veya değiştirme gerektiren aşınma belirtilerine yol açabilir.

1. Kalıplanmakta olan malzeme

Her enjeksiyon kalıbı uzun süre dayanma potansiyeline sahiptir, ancak bu uzun ömürlülük büyük ölçüde kaliteli plastik malzemelerin dikkatli seçimine bağlıdır. En üst düzey malzemeye yatırım yapmak, kalıplarınızın mükemmel yaşam döngülerine sahip olmasını sağlamanın anahtarıdır!

a. Kalıbın uzun ömürlülüğü ve dayanıklılığı kullanılan farklı plastik malzemelerin özelliklerinden etkilenebilir.

Örneğin, aşındırıcı veya korozif malzeme daha hızlı aşınma ve yıpranmaya neden olabilir enjeksiyon kalıbı yapı.

Prototip kalıplarının zaman içinde sürekli kullanıma dayanmasını sağlamak için tasarım gereksinimlerinize uygun bir plastik seçmek önemlidir.

b. Cam elyaflı PA gibi daha sert malzemelerde, kalıp için daha yüksek aşınma ve yıpranma beklenebilir.

Ayrıca, daha yüksek erime noktalı plastikler, plastikler üzerindeki gerilimin artmasına neden olabilir. enjeksi̇yon kaliplari ömürlerini önemli ölçüde kısaltır.

c. Belirli malzemelerin kullanımı daha zor olduğunda enjekte kalıbıİhtiyaç duyulan sofistike kalıpları yapmak için uzman becerileri gerekebilir.

Bu ayrıntılı makine parçalarının hasar görme olasılığı daha yüksektir ve bu nedenle daha uzun ömürlü olmaları için işlenirken ekstra özen gösterilmesi gerekir.

d. Yüksek sıcaklıklar ve stres seviyeleri plastiğin bozulmasını büyük ölçüde hızlandırabilir enjeksi̇yon kaliplariBu da potansiyel ömürlerini kısaltır.

Bu değerli aletlerin daha hızlı aşınmasına neden olabilecek koşullarda çalışırken dikkatli olunmalıdır.

2. Kalıp türü

Enjeksiyon kalıpları Her biri kendi avantaj ve dezavantajlarını beraberinde getiren bir dizi tasarım ve malzemeye sahiptir.

Tek boşluklu modellerin yapımı daha basittir, daha az malzeme yatırımı gerektirir, ancak çok boşluklu muadilleriyle karşılaştırıldığında o kadar dayanıklı olmayabilir; ikincisi ise aynı anda birden fazla parça üretebilir, ancak tasarımın karmaşıklığı nedeniyle tipik olarak daha pahalıya mal olur.

3. Kalıp malzemesi türü

Enjeksiyon kalıpları her birinin avantajları ve dezavantajları olan çeşitli malzemelerden üretilir.

Çelik ve alüminyum gibi metaller güvenilirdir ancak plastik endüstrisine veya daha pahalı ancak uzun ömürlü olabilen diğer kompozit malzemelere göre daha kısa ömürlü olma eğilimindedir.

Kalıbınızın malzemesinin özelliklerini bilmek, üretim zorlamasına maruz kaldığında uzun ömürlü olma kapasitesini anlamak için çok önemlidir.

a. Çelik enjeksi̇yon kaliplari sağlamlığı ve esnekliği ile ünlüdür, bu da onları dayanıklılığın son derece önemli olduğu projeler için ideal bir seçim haline getirir.

En iyi performansı sağlamak için düzenli bakımla, çelik kalıplar uzun yıllar boyunca bozulmamış durumda kalabilir - ağır aşınma ve yırtılmalara bile karşı duran güvenilir bir kaynak sağlar!

b. Alüminyum enjeksi̇yon kaliplari güç ve güvenilirlik gibi çelikle aynı avantajların çoğunu sunar.

Bununla birlikte, alüminyumun metal muadili gibi uzun süre aşınma ve yıpranmaya dayanamayabileceğini akılda tutmak önemlidir.

c. Bir seçim yaparken enjeksiyon kalıbıuzun ömürlü olmasında önemli bir rol oynadığı için seçilen malzeme kritik önem taşır.

Plastik ve kompozit malzemeler, daha hafif veya korozyona dayanıklı malzemeler gerektiren belirli uygulamalar için uygun olabilir. enjeksi̇yon kaliplari ancak her zaman metal alternatifler kadar dayanıklı değildir.

Sonuç olarak, hangi malzeme seçilirse seçilsin gereksinimleri karşılayacağını ve uzun vadeli performans sağlayacağını garanti etmek için dikkatli bir değerlendirme yapılmalıdır.

| Ürün Miktarı | Kalıp Malzemesi | Küf Yaşamı |

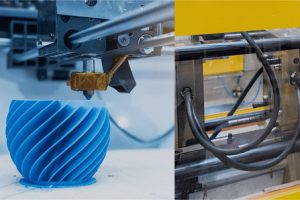

| P<50 | 3D Baskı/CNC Prototip | 1 |

| 50<P<100 | Silikon Kalıp | ≤100 |

| 100<P<500 | Reçine Kalıbı | ≤500 |

| 500<P<1000 | Alüminyum Kalıp | ≤1000 |

| P>1000 | Çelik Kalıp | >1000 |

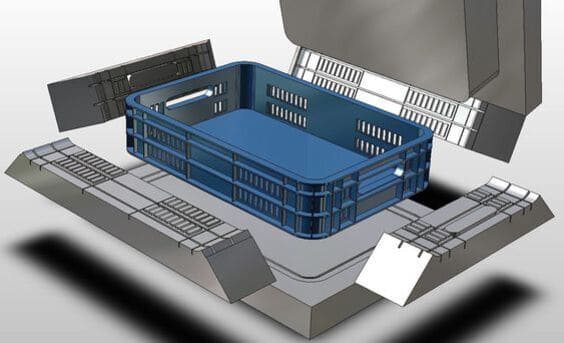

4. Kalıp tasarımı

Bir kalıbın tasarımı, kullanım ömrünü ve genel performansını büyük ölçüde etkileyebilir. enjeksiyon kalıplama süreç.

İyi tasarlanmış bir kalıp, yüksek basınçlara ve sıcaklıklara dayanabilecektir. enjeksiyon kalıplama sürecinin yanı sıra plastik parçaların sürekli enjeksiyonu ve fırlatılmasının tekrarlayan stresi.

Bir diğer önemli faktör de enjeksiyon kalıbı tasarımı, soğutma kanallarının dahil edilmesidir. Bu kanallar, kalıbın uygun sıcaklığını korumak ve aşırı ısınmasını önlemek için gerekli olan soğutma sıvısının dolaşımını sağlar.

Aşırı ısınan kalıplar deforme olabilir, bu da parça kalitesinin düşmesine ve kalıp ömrünün kısalmasına neden olur. Bir kalıbın fırlatma sisteminin doğru şekilde tasarlanması da kalıbın uzun ömürlü olması için çok önemlidir.

Fırlatma sistemi, füzenin serbest bırakılmasından sorumludur. enjeksiyon kalıplı parçalar katılaştıktan sonra kalıptan çıkarılması gerekir. Fırlatma sistemi düzgün tasarlanmamışsa, kalıpta aşınma ve yıpranmaya neden olarak daha kısa bir ömre yol açabilir.

Özetle, bir kalıbın tasarımı, kullanım ömrü ve performansı üzerinde kritik bir rol oynar. enjeksiyon kalıplama süreç.

Malzeme seçimi, soğutma kanalları ve fırlatma sistemi gibi faktörlerin hepsinin, üretimin taleplerine dayanabilecek bir kalıp oluşturmak için dikkatlice değerlendirilmesi gerekir. enjeksiyon kalıplama işlemek ve yüksek kaliteli parçalar üretmek.

5. Maruz kaldığı kullanım miktarı

Kalıpların sık kullanımı aşınma ve yıpranmaya yol açarak daha düşük kaliteli bir ürüne veya kalıp ömrünün kısalmasına neden olabilir.

Zaman içinde tekrarlanan kullanımla biriken plastik parçalardan ve diğer malzemelerden kaynaklanan kontaminasyon, enjeksiyon kalıplama sırasında kusurlara ve sistemde daha fazla hasara yol açan artan ısı birikimine neden olabilir.

Bu nedenle, kalıpları düzenli olarak kullanırken ihtiyati tedbirlerin dikkate alınması optimum performans için gereklidir.

Enjeksiyon kalıplamanın ağır talepleri zamanla kalıplara zarar verebilir. Yoğun kullanım ekipmana baskı ve ısı uygulayarak çatlaklara, kirlenmeye, kusurlara ve diğer hasarlara yol açarak kullanım ömrünü kısaltır ve böylece parça kalitesini düşürür.

Bu süreci operasyonlarında kullanan işletmelerin kalıplarının ne sıklıkta kullanıldığını takip etmeleri ya da performans düşüklüğünün operasyonel olduğu kadar ekonomik açıdan da ciddi sonuçları olacağından maliyetli sonuçlarla karşılaşmamaları çok önemlidir.

6. Bakım ve onarım kalitesi

Tutarlı bakım ve önleyici bakım, bir kalıbın uzun ömürlülüğünü korumak ve optimum performans sunmaya devam etmesini sağlamak için kritik öneme sahiptir.

Partiküllerden veya diğer malzemelerden kaynaklanan kontaminasyon aşağıdakilerin kalitesini düşürebilir plasti̇k enjeksi̇yon kalipli parçalar - Bu yüzden rutin temizlikler çok önemlidir.

Düzenli temizliğe devam etmek, kalıpların maksimum verimlilik ve çıktı için en iyi çalışma düzeninde kalmasını sağlamak üzere zaman içinde bozulmamış durumun korunmasına yardımcı olur.

Enjeksiyon kalıplama plastikleri istenen forma sokmak için yüksek ısı ve basınca maruz bırakmayı gerektirir. Bu işlem rutin olarak yapıldığında, kalıpların ömrünü kısaltabilecek kademeli aşınma ve yıpranmaya yol açabilir.

Bu bileşenleri optimum çıktı kalitesi ve uzun ömürlülük için korumak amacıyla, cıvataların düzenli olarak yağlanmasından olası sorunların daha ciddi hale gelmeden ele alınmasına kadar uygun bakım çok önemlidir. Basitçe söylemek gerekirse: Düzenli bakıma yatırım yapmak, yolun ilerleyen kısımlarında kazanç sağlar!

Kaliteli bakım, bakımı sürdürmenin anahtarıdır enjeksi̇yon kaliplari iyi çalışır durumda olmalıdır. Kalıbın bakımını yaparak kirlenmeye, aşınmaya, yıpranmaya ve kusurlara karşı koruyabilir, böylece performans sonuçlarını optimize ederken maliyetli duruş sürelerinden tasarruf edebilirsiniz.

7. Kalıp boşluklarının sayısı

Kalıp boşluğu sayısının artmasıyla üretim hızları artırılabilir, ancak bunun bir dezavantajı da vardır.

Kalıplardaki aşınma ve yıpranmanın artması, kullanım ömürlerinin kısalmasına yol açabilecek olası hasarlara karşı sık sık incelenmeleri gerektiği anlamına gelir.

Dahası, çok boşluklu enjeksiyon kalıplama süreçleriyle ilişkili daha yüksek bir karmaşıklık seviyesi, genellikle kusurlu parçalar veya bileşenler gibi riskleri beraberinde getirir ve bunlar çözülmeden bırakılırsa zaman içinde performansı engelleyebilir.

Birden fazla boşlukla kalıplama, optimum parça kalitesi elde etmek için hassasiyet ve özen gerektirir. Enjeksiyon kalıbı işlemi sırasında hizalama ve kontrolün ihmal edilmesi sadece tatmin edici olmayan sonuçlara yol açmakla kalmaz, aynı zamanda kalıplarınızın ömrünün kısalmasına da neden olur.

Sonuç

Bir enjeksiyon kalıbı doğru tasarım ve bakımla uzun ömürlü performans sağlayabilir. Birkaç binden milyonlarca döngüye kadar, optimum uzun ömür için üretilen kalıplar, kullanılan malzemeler, boşluk sayısı ve düzenli bakım gibi faktörler dikkate alınarak hazırlanır.