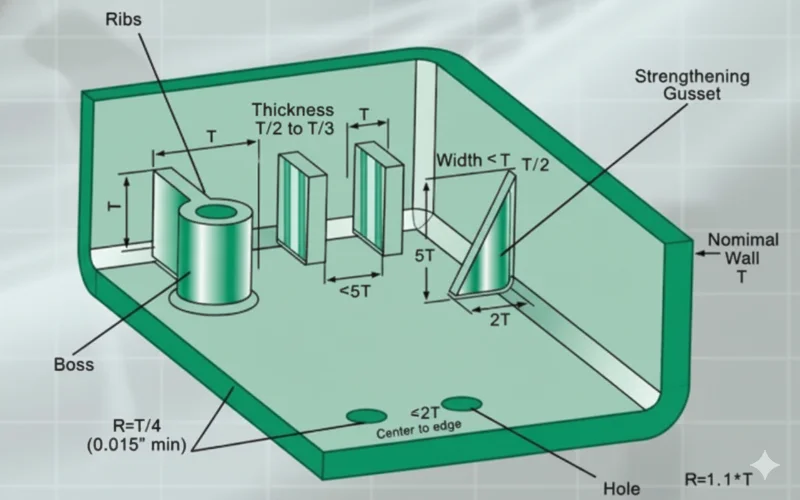

Optymalizacja projektu żeber polega na zrównoważeniu sztywności strukturalnej z możliwościami produkcyjnymi. Żebra zwiększają **moment bezwładności** części, zwiększając sztywność bez znacznego zwiększania grubości ścianki lub czasu cyklu. "Złotą zasadą" jest utrzymywanie grubości żeber od **50% do 70%** nominalnej grubości ścianki, aby zapobiec powstawaniu zapadnięć. Odpowiednie kąty pochylenia (od 0,5° do 1,5°) i promienie podstawy są niezbędne do wyrzucania i redukcji naprężeń.

Definicja

Żebra to cienkie, podobne do ścianek elementy rozciągające się prostopadle od nominalnej ścianki części z tworzywa sztucznego. Są one stosowane głównie w celu poprawy sztywność zginania i wytrzymałość komponentu bez zwiększania całkowitej grubości ścianki.

W Formowanie wtryskowePoleganie na żebrach zamiast na grubych ściankach ma kluczowe znaczenie, ponieważ grube ścianki powodują wydłużenie czasu chłodzenia, wyższe koszty materiałów i wady, takie jak puste przestrzenie lub wypaczenia. Żebra pełnią również rolę kierowników przepływu, wspomagając przepływ roztopionego tworzywa sztucznego, np. Polipropylen (PP)1 lub Akrylonitryl-butadien-styren (ABS)2w trudnych do wypełnienia obszarach formy.

Grube żebra zapewniają najwyższą integralność strukturalną bez żadnych wad.Fałsz

Grube żebra zazwyczaj prowadzą do powstawania zapadnięć na powierzchni kosmetycznej i wewnętrznych pustek spowodowanych różnicami w szybkości chłodzenia.

Grubość żeber powinna wynosić od 50% do 70% nominalnej grubości ścianki.Prawda

Stosunek ten równoważy sztywność strukturalną przy jednoczesnym zminimalizowaniu ryzyka powstawania zapadnięć na przeciwległej powierzchni.

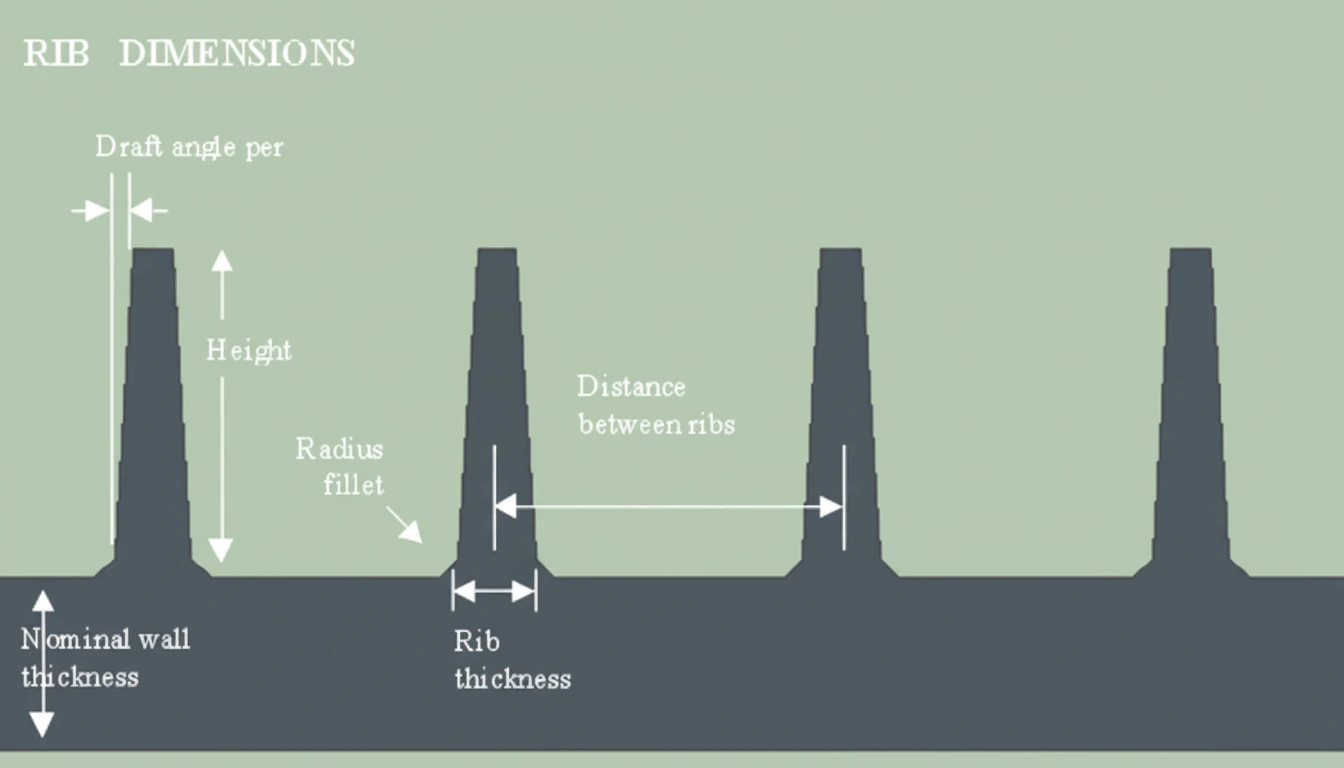

Kluczowe parametry konstrukcyjne żeber

Poniższe parametry wykorzystują standardowe wytyczne branżowe (np. wytyczne DFM, standardy SPI).

| Parametr | Symbol | Zalecany zakres | Jednostka | Kluczowe uwagi |

|---|---|---|---|---|

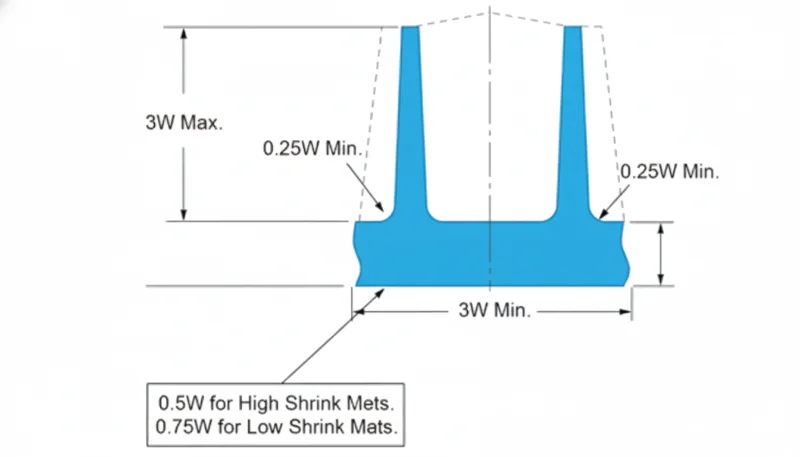

| Grubość podstawy | w | 40% - 70% z t | mm | t = nominalna grubość ścianki. 40% dla wysokiego połysku; do 70% dla części strukturalnych/teksturowanych. |

| Wysokość żebra | h | ≤ 3 × t | mm | Nadmierna wysokość komplikuje odpowietrzanie i wyrzut; może powodować wyboczenie. |

| Kąt zanurzenia | α | 0.5° - 1.5° | stopień | Wymagane do wyrzutu. Tekstura wymaga dodatkowego zanurzenia (1° na 0,025 mm głębokości). |

| Promień podstawy | R | 25% - 50% z t | mm | Zapobiega koncentracji naprężeń. Zbyt duże R tworzy grube sekcje (ryzyko zapadnięcia się). |

| Rozstaw żeber | S | ≥ 2 × t | mm | Odległość między żebrami. Zbyt bliskie odległości powodują problemy z "bezpieczną stalą" i gorącymi punktami termicznymi. |

| Grubość końcówki | t(tip) | ≥ 0.75 | mm | Minimalna grubość w górnej części żebra, aby zapewnić prawidłowe wypełnienie formy. |

Zalety a wady

| Cecha | Zalety | Wady |

|---|---|---|

| Wytrzymałość do wagi | Znacznie zwiększa sztywność i nośność przy minimalnym zwiększeniu masy. | Niewłaściwa konstrukcja prowadzi do defektów kosmetycznych, takich jak znaki zlewu3 po widocznej stronie (strona A). |

| Czas cyklu | Umożliwia szybsze chłodzenie w porównaniu ze zwiększeniem grubości całej ścianki. | Głębokie żebra mogą zatrzymywać gaz (efekt diesla) lub powodować trudności w wyrzucaniu (ślady oporu). |

| Przepływ materiału | Działa jako wewnętrzne prowadnice (liderzy przepływu), pomagając wypełnić cienkie sekcje lub odległe narożniki. | Złożone użebrowanie zwiększa koszty oprzyrządowania (wymagana obróbka elektroerozyjna). |

| Kontrola wypaczenia | Redukuje wypaczenia poprzez rozbijanie dużych płaskich powierzchni i redystrybucję naprężeń. | Ostre narożniki u podstawy żeber stają się koncentratorami naprężeń, prowadząc do uszkodzenia pod wpływem uderzenia. |

Zwiększenie wysokości żebra jest zawsze najlepszym sposobem na zwiększenie sztywności części.Fałsz

Zbyt wysokie żebra są podatne na wyboczenie pod obciążeniem i wymagają głębokich, trudnych do odpowietrzenia wnęk formy.

Dodanie wielu krótszych żeber jest często strukturalnie lepsze niż jedno bardzo wysokie żebro.Prawda

Wiele żeber skuteczniej rozkłada obciążenie i ułatwia formowanie w porównaniu do głębokich, wąskich elementów.

Scenariusze zastosowań

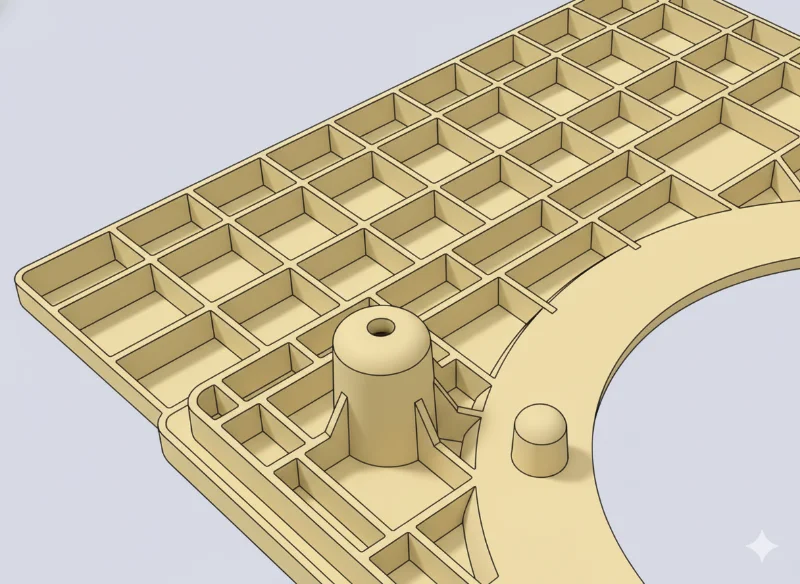

- Wnętrza samochodowe: Podłoża deski rozdzielczej i paneli drzwiowych często wykorzystują wzory żeber o strukturze plastra miodu w celu zmniejszenia masy przy jednoczesnym zachowaniu standardów bezpieczeństwa zderzeniowego.

- Elektronika użytkowa: Obudowy do laptopów lub telefonów wykorzystują mikro-żebra do podtrzymywania wewnętrznych płytek PCB i zapobiegania zgnieceniu bez zwiększania masy.

- Elementy konstrukcyjne: Obudowy elektronarzędzi wykonane z Polimer wzmocniony włóknem szklanym (GFRP)4 wykorzystują żebrowanie poprzeczne, aby wytrzymać wysoki moment obrotowy i uderzenia.

- Pokrywy pojemników: Cienkościenne opakowania wykorzystują promieniowe żebra, aby zapobiec wyginaniu się lub wypaczaniu podczas układania w stosy.

Zalecenia dotyczące procesu stopniowego

Aby uzyskać zoptymalizowaną konstrukcję żeber, należy postępować zgodnie z poniższą procedurą:

- Ustalenie nominalnej ścianki (t): Określ grubość ścianki podstawy wymaganą dla ogólnej funkcji części.

- Obliczyć grubość podstawy żebra:

- Dla Materiały amorficzne (np. poliwęglan (PC), ABS): Ustaw grubość żebra na ~60-70% z t.

- Dla Materiały półkrystaliczne (np. polipropylen (PP), polietylen (PE)): Ustaw grubość żebra na ~40-50% z t ze względu na wyższe współczynniki skurczu.

- Definiowanie limitów wysokości: Upewnij się, że wysokość żeber (h) nie przekracza 3 × t. Jeśli potrzebna jest większa sztywność, dodaj więcej żeber zamiast zwiększać wysokość.

- Zastosuj kąty zanurzenia: Dodaj co najmniej 0,5° ciągu na stronę. W przypadku wyższych żeber (>50 mm) należy zwiększyć przeciąg do 1,0°-1,5°, aby zapobiec blokadzie podciśnienia podczas wyrzucania.

- Zaprojektuj promień korzenia: Dodaj promień zaokrąglenia 0,25 × t u podstawy. Przykład: Jeśli ścianka ma 4 mm, promień powinien wynosić 1 mm. Zmniejsza to czułość wycięcia.

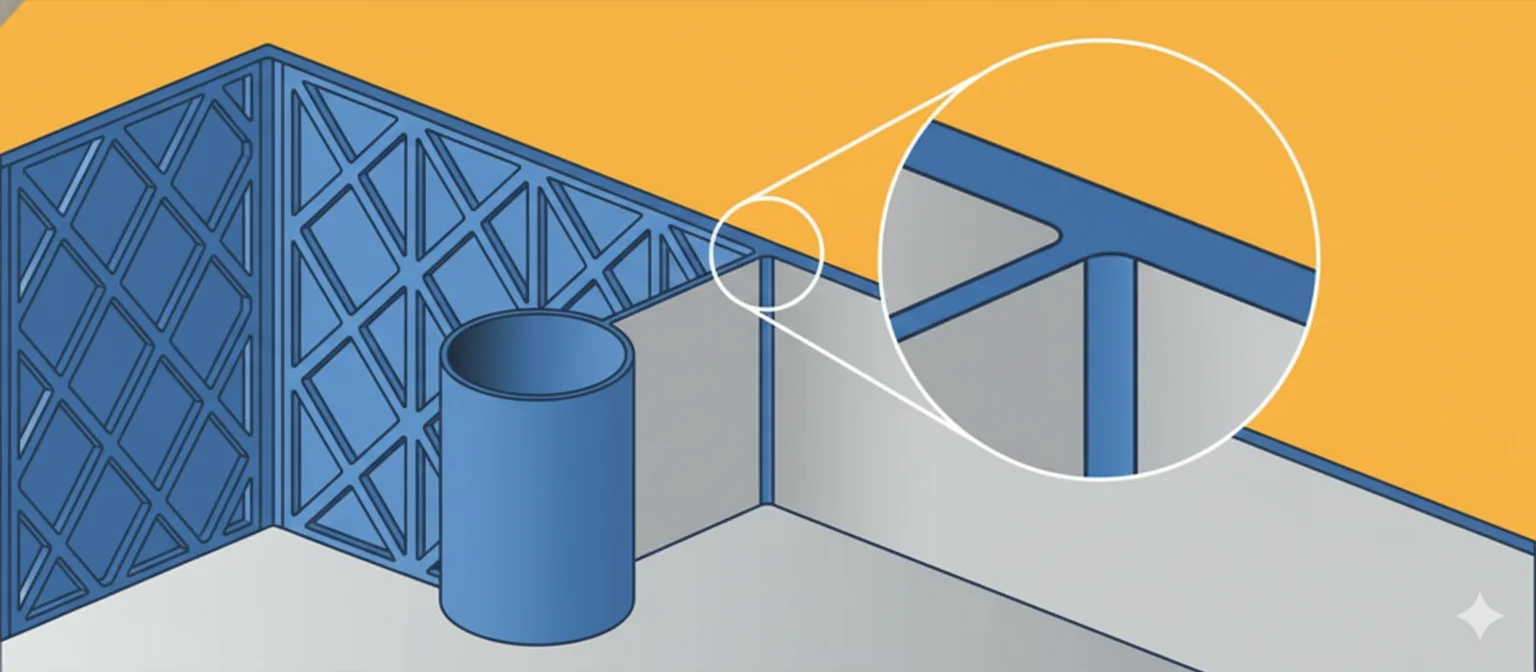

- Sprawdź odstępy: Upewnij się, że przestrzeń między żebrami wynosi co najmniej 2 × t. Zapewni to, że stal formy między żebrami jest wystarczająco wytrzymała, aby odprowadzać ciepło i nie ulegać zmęczeniu.

- Symulacja: Użyj oprogramowania do analizy przepływu formy, aby sprawdzić skurcz objętościowy i potencjalne pułapki powietrzne na końcach żeber.

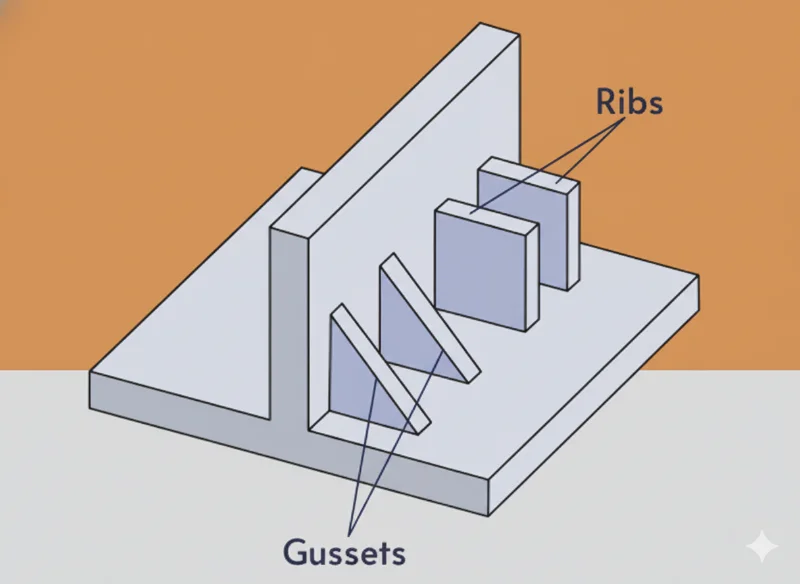

Kratownice są formą żeber używaną do podparcia krawędzi.Prawda

Kratownice są trójkątnymi żebrami używanymi do podparcia ścian bocznych lub występów, zgodnie z tymi samymi zasadami grubości, aby uniknąć zapadania się.

Żebra mogą być umieszczone dowolnie, bez uwzględnienia chłodzenia formy.Fałsz

Żebra umieszczone zbyt blisko tworzą gorące punkty termiczne w stali formy, co prowadzi do wydłużenia czasu cyklu i wypaczenia.

FAQ

P1: Jaka jest najważniejsza zasada projektowania żeberek w celu zapobiegania defektom kosmetycznym?

Grubość podstawy żebra musi zasadniczo wynosić od 50% do 70% nominalnej grubości ścianki. Przekroczenie tego stosunku zwiększa masę materiału na przecięciu, powodując różnicowe chłodzenie, które skutkuje widocznym znaki zlewu5 na przeciwległej powierzchni.

P2: W jaki sposób wybór materiału wpływa na konstrukcję żeber?

Materiały o wysokim skurczu (półkrystaliczne tworzywa sztuczne, takie jak PA66 lub PP) są bardziej podatne na zapadanie się i wypaczanie. W przypadku tych materiałów żebra powinny być cieńsze (bliżej 40-50% nominalnej ścianki) w porównaniu do materiałów amorficznych o niskim skurczu (takich jak PC lub ABS).

P3: Czy żebra mogą zastąpić solidną grubość ścianki w celu zwiększenia wytrzymałości?

Tak. Zastosowanie żeber w celu zwiększenia momentu bezwładności jest mechanicznie bardziej wydajne niż pogrubienie całej ścianki. Oszczędza to materiał, zmniejsza wagę części i znacznie skraca czas chłodzenia wymagany do cyklu formowania.

P4: Co się stanie, jeśli kąt zanurzenia żebra będzie zbyt mały?

Niewystarczający ciąg prowadzi do trudności z wyrzucaniem. Część może przykleić się do nieruchomej (po stronie A) lub ruchomej (po stronie B) połówki formy lub na powierzchni żebra mogą pojawić się "ślady przeciągania" (zarysowania). W ciężkich przypadkach żebro może się odciąć lub pęknąć podczas wyrzucania.

P5: Dlaczego promień korzenia jest ważny?

Ostre narożniki u podstawy żebra działają jak koncentratory naprężeń. Pod wpływem uderzeń lub obciążeń cyklicznych w tych ostrych narożnikach powstają pęknięcia. Promień rozprowadza przepływ naprężeń; nie może być jednak zbyt duży, ponieważ spowoduje powstanie grubego przekroju, który spowoduje ślady zapadania się.

Podsumowanie

Optymalizacja konstrukcji żeber jest kluczową umiejętnością w formowaniu wtryskowym, która bezpośrednio wpływa na koszt części, estetykę i wydajność. Przestrzeganie standardowych proporcji Grubość żebra do ścianki nominalnej (40-70%)ograniczając wysokość do 3x grubość ściankii zapewnienie odpowiedniego Zanurzenie i promienieInżynierowie mogą zmaksymalizować stabilność strukturalną, unikając jednocześnie typowych wad, takich jak ślady zapadania i wypaczenia.

-

Polipropylen (PP) Właściwości: Zapewnia kompleksowy przegląd właściwości PP, niezbędny do określenia współczynnika skurczu i wymiarowania żeber w zastosowaniach półkrystalicznych. ↩

-

Przewodnik po materiałach ABS: Szczegółowe informacje na temat właściwości akrylonitrylo-butadieno-styrenu, powszechnego materiału amorficznego, w którym proporcje żeber różnią się nieznacznie od tworzyw półkrystalicznych. ↩

-

Zapobieganie powstawaniu śladów zlewu: Wyjaśnia fizykę stojącą za zapadnięciami, podstawową wadą spowodowaną niewłaściwym stosunkiem grubości żeber do ścianek. ↩

-

Zastosowania strukturalne GFRP: szczegółowy kontekst naukowy dotyczący interakcji wzmocnienia włóknami ze strukturami żeber w celu poprawy właściwości mechanicznych. ↩

-

Wskazówki dotyczące projektowania żeberek: Oferuje praktyczne wytyczne projektowe skoncentrowane w szczególności na minimalizowaniu defektów kosmetycznych przy jednoczesnym zachowaniu integralności strukturalnej. ↩