Formowanie wtryskowe to proces produkcyjny polegający na wytwarzaniu części z polimerów termoplastycznych i termoutwardzalnych. Formowanie wtryskowe jest wykorzystywany do wytwarzania szerokiej gamy produktów, w tym urządzeń medycznych, części samochodowych i produktów konsumenckich.

Do produkcji wysokiej jakości części przy użyciu formowanie wtryskowe Ważne jest, aby zrozumieć podstawy projektowania konstrukcyjnego. W tym przewodniku omówimy zasady projektowania strukturalnego i ich zastosowanie do części formowane wtryskowo z tworzyw sztucznych.

Tworzywa sztuczne, wraz ze stalą, cementem i drewnem, znane są jako cztery główne materiały inżynieryjne. Wraz z postępem nauki i technologii, zastosowanie tworzyw sztucznych staje się coraz szersze. Inżynierowie i technicy zajmujący się projektowaniem mechanicznym powinni posiadać pewną wiedzę na temat projektowania komponentów z tworzyw sztucznych.

Ten blog podsumowuje kilka punktów dotyczących projektowania strukturalnego części z tworzyw sztucznych dla formowanie wtryskowe co może być przydatne przy projektowaniu powiązanych produktów.

Rozsądna grubość ścianki

Z perspektywy formowanie wtryskowe Jakość, Materiał wtryskiwany do formy z formowanie wtryskowe Maszyna jest chłodzona od stopionej cieczy do ciała stałego. Grubość ścianki części z tworzywa sztucznego jest zbyt duża, co ułatwia powstawanie wad, takich jak wgłębienie i skurcz w procesie formowania; jest zbyt mała i spowoduje trudności w podawaniu kleju, niełatwe wypełnienie wnęki i spowoduje brak materiału.

Grubość ścianki części z tworzywa sztucznego powinna być jak najbardziej jednolita, może przybrać formę łagodnego przejścia, może również wykorzystywać strukturę lokalnego wydrążenia, tak aby grubość ścianki stała się jednolita, aby uniknąć deformacji wypaczenia i innych wad w procesie formowania.

Grubość ścianki

Grubość ścianki zależy od siły zewnętrznej, którą musi wytrzymać produkt, od tego, czy jest on używany jako podpora dla innych części, liczby pozycji słupków, liczby wystających części i wybranego tworzywa sztucznego.

Ogólnie rzecz biorąc, grubość ścianki tworzywa termoplastycznego powinna wynosić 4 mm. Z ekonomicznego punktu widzenia zbyt grube produkty nie tylko zwiększają koszt materiałów, ale także wydłużają cykl produkcyjny "czas chłodzenia, zwiększają koszty produkcji.

Z punktu widzenia projektowania produktu, grubszy produkt zwiększa możliwość powstawania ubytków i porowatości, co znacznie zmniejsza sztywność i wytrzymałość produktu.

Idealnym rozkładem grubości ścianki jest bez wątpienia jednolita grubość we wszystkich punktach cięcia, ale różnice w grubości ścianki w celu spełnienia wymagań funkcjonalnych są zawsze nieuniknione.

W takim przypadku przejście od grubej do cienkiej gumy powinno być tak płynne, jak to tylko możliwe. Zbyt gwałtowne przejście w grubości ścianki może prowadzić do niestabilności wymiarowej i problemów z powierzchnią z powodu różnych szybkości chłodzenia i turbulencji.

Ogólnie rzecz biorąc, w przypadku tworzyw termoplastycznych, gdy współczynnik skurczu (wynosi poniżej 0,01 mm / mm, produkt może pozwolić na zmianę grubości do; ale gdy współczynnik skurczu jest wyższy niż 0,01 mm / mm, zmiana grubości ścianki produktu nie powinna przekraczać).

W przypadku tworzyw termoutwardzalnych zbyt mała grubość produktu często prowadzi do przegrzania produktu podczas pracy, co skutkuje brakiem części. Ponadto tworzywa termoutwardzalne wypełnione włóknami mają tendencję do stosowania niewystarczającej ilości wypełniacza w zbyt cienkich miejscach.

Jednak niektóre łatwo płynące termoutwardzalne tworzywa sztuczne, takie jak epoksyepoksydy, mogą być tak cienkie jak 0,25 mm, jeśli grubość jest jednolita.

Ponadto, w przypadku stosowania metody produkcyjnej formowania utwardzającego, prowadnice, bramy i części powinny być zaprojektowane w taki sposób, aby tworzywo sztuczne przepływało z miejsca, w którym znajduje się gruba guma, do miejsca, w którym znajduje się cienka guma.

Pozwala to na uzyskanie odpowiedniego ciśnienia we wnęce w celu zmniejszenia skurczu w grubszych obszarach i uniknięcia niepełnego wypełnienia wnęki. Jeśli kierunek przepływu tworzywa sztucznego jest od cienkiej części do grubej części, należy zastosować produkcję pianki strukturalnej w celu zmniejszenia ciśnienia we wnęce.

Wytyczne dotyczące płaskości

W większości operacji topienia na gorąco, w tym wytłaczania i formowania utwardzającego, bardzo ważna jest jednolita grubość ścianki.

Grubsze kleje stygną wolniej niż cienkie kleje obok nich, a ślady skurczu pojawiają się na powierzchni złącza po zestaleniu się bramy.

Może to prowadzić do powstawania śladów skurczu, naprężeń termicznych, zniekształceń zgięcia oraz różnych kolorów lub przezroczystości.

Jeśli nie da się uniknąć stopniowej zmiany z grubego kleju na cienki, projekt powinien być jak najbardziej stopniowy i mieścić się w stosunku grubości ścianki 3:1. Poniższy schemat może służyć jako odniesienie.

Wytyczne dotyczące narożników

Ta sama zasada jednolitej grubości ścianki jest wymagana w narożnikach, aby uniknąć nierównomiernego czasu chłodzenia. Dłuższy czas chłodzenia spowoduje skurcz, co spowoduje zniekształcenie i wygięcie części.

Ponadto ostro zaokrąglone narożniki często prowadzą do defektów i koncentracji naprężeń w części, a ostre narożniki często powodują niepożądane nagromadzenie materiału po procesie powlekania.

Obszary skoncentrowanego naprężenia mogą pęknąć pod wpływem obciążenia lub uderzenia. Większe zaokrąglone narożniki stanowią rozwiązanie tej wady, nie tylko zmniejszając współczynnik koncentracji naprężeń, ale także umożliwiając płynniejszy przepływ tworzywa sztucznego i łatwiejsze uwalnianie gotowej części.

Wytyczne dotyczące projektowania narożników mają również zastosowanie do pozycji mocowania belki wystającej. Ponieważ ta metoda mocowania jest wymagana do zginania osadzonego ramienia wspornika, projekt pozycji narożnika ilustruje, że jeśli pozycja łuku narożnego R jest zbyt mała, doprowadzi to do zbyt dużego współczynnika koncentracji naprężeń (współczynnik koncentracji naprężeń), dlatego produkt zgina się, gdy łatwo go złamać, pozycja łuku R jest zbyt duża, a następnie łatwo pojawiają się skurczowe linie podziału i puste.

Dlatego położenie łuku i grubość ścianki mają określony stosunek. Ogólnie rzecz biorąc, idealna wartość wynosi około.

Ograniczenie grubości ścianki

Różne tworzywa sztuczne mają różną płynność. Jeśli poziom kleju jest zbyt gruby, nastąpi skurcz, a jeśli poziom kleju jest zbyt cienki, tworzywo sztuczne nie będzie łatwo przepływać. Oto kilka zalecanych grubości kleju w celach informacyjnych.

Projekt grubości kleju do tworzyw termoutwardzalnych

Większość grubszych konstrukcji można wyeliminować poprzez zastosowanie wzmocnień i zmianę kształtu przekroju.

Oprócz zmniejszenia ilości materiałów, a tym samym kosztów produkcji, wyeliminowana konstrukcja zachowuje podobną sztywność, wytrzymałość i funkcjonalność jak oryginalna konstrukcja.

Punkty projektowe dla grubości ścianek różnych materiałów

ABS

a) Grubość ścianki

Grubość ścianki jest pierwszym czynnikiem branym pod uwagę przy projektowaniu produktu i generalnie mieści się w zakresie od 1,5 mm (0,06 cala) do 4,5 mm (0,18 cala). formowanie wtryskowe.

Grubości ścianek mniejsze niż ten zakres są stosowane do krótkich procesów obróbki plastycznej i małych części. Typowe grubości ścianek wynoszą około 2,5 mm (0,1 cala). Ogólnie rzecz biorąc, im większa część, tym większa grubość ścianki, co zwiększa wytrzymałość części i wypełnienie tworzywem sztucznym.

Grubości ścianek w zakresie od 3,8 mm (0,15 cala) do 6,4 mm (0,25 cala) są dostępne z piankami strukturalnymi.

b) Zaokrąglone narożniki

Zalecany minimalny promień zaokrąglenia wynosi 25% grubości plastycznej, a najbardziej odpowiedni promień to 60% grubości plastycznej, przy czym niewielki wzrost promienia może znacznie zmniejszyć naprężenia.

PC

a) Grubość ścianki

Grubość ścianki zależy w dużej mierze od wymagań dotyczących obciążenia, naprężeń wewnętrznych, geometrii, kształtu zewnętrznego, przepływu tworzywa sztucznego, możliwości wtryskiwania i ekonomii.

Zalecana maksymalna grubość ścianki dla komputera wynosi 9,5 mm (0,375 cala). Aby uzyskać dobre wyniki, grubość ścianki nie powinna przekraczać 3,1 mm (0,125 cala). Żebra i niektóre struktury wzmacniające mogą zapewnić ten sam rezultat, gdy wymagana jest większa grubość ścianki w celu zwiększenia wytrzymałości.

Minimalna grubość ścianki dla większości zastosowań PC wynosi około 0,75 mm (0,03 cala), z cieńszymi obszarami w zależności od geometrii i rozmiaru części. Krótkie procesy plastyczne są możliwe do grubości ścianki 0,3 mm (0,012 cala).

Przejście od grubszych do cieńszych ścianek jest tak płynne, jak to tylko możliwe. We wszystkich przypadkach tworzywo sztuczne wchodzi do wnęki z najgrubszej części, aby uniknąć skurczu i naprężeń wewnętrznych.

Jednolita grubość ścianki jest bardzo ważna. Ważne jest również spełnienie tego wymogu niezależnie od narożnika płaszczyzny, aby zmniejszyć problem deformacji po formowaniu.

LCP

a) Grubość ścianki

Ze względu na wysoką płynność kopolimeru ciekłokrystalicznego przy wysokim ścinaniu, grubość ścianki będzie cieńsza niż w przypadku innych tworzyw sztucznych. Najcieńsza może mieć 0,4 mm, a ogólna grubość wynosi około 1,5 mm.

PS

a) Grubość ścianki

Ogólna grubość projektowa gumy nie powinna przekraczać 4 mm, zbyt gruba doprowadzi do wydłużenia cyklu produkcyjnego. Wymaga to dłuższego czasu chłodzenia, a tworzywo sztuczne kurczy się z pustym zjawiskiem i zmniejsza właściwości fizyczne części.

Jednolita grubość ścianki jest idealna do celów projektowych, ale gdy zachodzi potrzeba zmiany grubości, należy usunąć koncentrację naprężeń w strefie przejściowej. Jeśli współczynnik skurczu jest niższy, można zmienić grubość ścianki. Jeśli współczynnik skurczu jest wyższy, należy dokonać tylko zmiany.

b) Zaokrąglone rogi

An Część formowana wtryskowo musi wyjść z formy bez uszkodzeń lub zbyt dużego oporu. Aby uniknąć tych problemów, należy oddzielić ścianki części od linii podziału (rysunek). Konstrukcja kąta prostego ma tego uniknąć.

Kąty proste są jak węzeł i mogą prowadzić do koncentracji naprężeń, które zmniejszają wytrzymałość na uderzenia. Promień zaokrąglonych narożników powinien wynosić od 25% do 75% grubości ścianki, ogólnie zaleca się około 50%.

PA

a) Grubość ścianki

Plastikowe części z nylonu powinny być projektowane z minimalną grubością wymaganą dla danej konstrukcji. Taka grubość pozwala na najbardziej ekonomiczne wykorzystanie materiału. Grubość ścianek powinna być jak najbardziej jednolita, aby wyeliminować odkształcenia po formowaniu. Jeśli grubość ścianki przechodzi od grubego do cienkiego tworzywa sztucznego, wymagany jest stopniowy proces rozcieńczania.

b) Zaokrąglone rogi

Zalecana wartość zaokrąglenia R wynosi co najmniej 0,5 mm (0,02 cala), co jest ogólnie akceptowalne, ale jeśli to możliwe, spróbuj użyć większej wartości R. Ponieważ wartość współczynnika koncentracji naprężeń zmniejsza się o 50% ze względu na wzrost stosunku R/T, a najlepszy kąt zaokrąglenia znajduje się pomiędzy R/T.

ZASILACZ

a) Grubość ścianki

Minimalna grubość ścianki powinna wynosić 2,3 mm (0,09 cala) dla dużych i długich odległości przepływu. Mniejsze części mogą mieć minimalną grubość 0,8 mm (0,03 cala), a odległość przepływu nie powinna przekraczać 76,2 mm (3 cale).

PBT

a) Grubość ścianki

Utrzymanie jednolitej grubości ścianki jest czynnikiem wpływającym na koszt produktu. Grubość cienkiej ścianki zależy od właściwości każdego tworzywa sztucznego. Przed przystąpieniem do projektowania w celu określenia grubości ścianki zaleca się zapoznanie się z ograniczeniami długości przepływu stosowanego tworzywa sztucznego.

Wymagania dotyczące obciążenia często określają grubość ścianki, podczas gdy inne czynniki, takie jak naprężenia wewnętrzne, geometria części, niejednorodności i kształt. Typowe grubości ścianek wynoszą od 0,76 mm do 3,2 mm (0,125 cala).

Grubość ścianki musi być jednolita, a jeśli występuje gruby lub cienki obszar gumy, przejście od grubego do cienkiego obszaru jest stopniowe przy stosunku stożka do pręta 3:1.

b) Zaokrąglone rogi

Najczęstsze zjawisko uszkodzenia części jest spowodowane ostrymi narożnikami, zwiększenie zaokrąglonych narożników jest jedną z metod wzmocnienia struktury części z tworzyw sztucznych. Jeśli naprężenie zostanie zmniejszone o 5% (z 3 do 3), wówczas stosunek zaokrąglonych narożników do grubości ścianki wzrośnie z do. Jest to zalecana optymalna wydajność.

Kolumna ( Boss )

Podstawowe wytyczne projektowe dla szefów

Wypustki są zaprojektowane tak, aby wystawały z grubości ścianki gumy w celu montażu produktów, oddzielania przedmiotów i podpierania innych części. Puste słupki mogą być używane do wkładania części, dokręcania śrub itp. Te zastosowania muszą być wystarczająco mocne, aby wytrzymać nacisk bez pękania.

Rozpórki nie powinny być używane samodzielnie, ale powinny być przymocowane do zewnętrznej ściany lub używane ze wzmocnieniem w jak największym stopniu, aby wzmocnić rozpórkę i umożliwić płynny przepływ kleju.

Ponadto wysokość filaru nie powinna przekraczać dwuipółkrotności średnicy filaru, ponieważ zbyt wysoki filar może powodować uwięzienie powietrza, gdy formowanie części z tworzyw sztucznych.

Oprócz zastosowania prętów zbrojeniowych, do wzmocnienia słupa powszechnie stosuje się również trójkątne płyty zbrojeniowe, szczególnie w przypadku słupów oddalonych od ściany zewnętrznej.

Dobrej jakości połączenie śruby ze słupkiem zależy od charakterystyki mechanicznej śruby i konstrukcji otworu w słupku.

Dlatego z punktu widzenia montażu konieczne jest częściowe zwiększenie grubości gumy. Może to jednak prowadzić do niepożądanych efektów, takich jak powstawanie śladów skurczu, zapadnięć, wgłębień lub zwiększonych naprężeń wewnętrznych.

Z tego powodu położenie otworów wprowadzających i perforacyjnych kolumny powinno być utrzymywane w pewnej odległości od zewnętrznej ściany produktu. To ostatnie nie tylko zwiększa wytrzymałość kolumny, aby wytrzymać większe siły skręcające i zginające, ale także pomaga wypełnić klej i zmniejszyć przypalanie z powodu uwięzienia powietrza.

Z tego samego powodu filary oddalone od ściany zewnętrznej powinny być również uzupełnione trójkątnymi blokami wzmacniającymi, które są szczególnie przydatne do poprawy przepływu kleju w cienkościennych filarach.

Punkty projektowe dla różnych filarów materiałowych

ABS

Ogólnie rzecz biorąc, wystarczy mieć kolumnę o średnicy zewnętrznej dwukrotnie większej od średnicy wewnętrznej. Czasami skutkuje to grubością ścianki filaru równą lub przekraczającą grubość kleju, co zwiększa wagę materiału i tworzy wzory skurczu oraz wysokie naprężenia formowania na powierzchni.

Ściśle mówiąc, grubość rozpórki powinna wynosić 50-70% grubości kleju. Jeśli zastosowana zostanie taka konstrukcja, rozpórka nie zapewni wystarczającej wytrzymałości, ale poprawi się skurcz powierzchni.

W celu wzmocnienia kolumny dostępne są ścięte kości, które mogą być przedłużone od najmniejszego wymiaru do 90% wysokości kolumny. Jeśli kolumna znajduje się blisko ściany bocznej, żebro może być użyte do połączenia ściany bocznej i kolumny w celu podparcia kolumny.

PBT

Filary są powszechnie stosowane w większości przypadków do montażu mechanizmów, takich jak wkręcanie, wciskanie i montaż wlotowy, gdzie zewnętrzna średnica filaru jest dwukrotnie większa od wewnętrznej średnicy otworu.

Konstrukcja filaru opiera się na koncepcji konstrukcji żebra. Zbyt grube wycięcie spowoduje zewnętrzne kurczenie się części i powstanie wewnętrznej próżni. Jeśli filar jest umieszczony obok ściany bocznej, żebro może być użyte do jego połączenia, a rozmiar otworu wewnętrznego można zwiększyć do maksimum.

PC

Filary są najczęściej używane do montażu produktów, ale czasami są używane do wspierania innych obiektów lub do oddzielania obiektów. Nawet niektóre bardzo małe filary są ostatecznie rozpuszczane termicznie i używane do utrzymywania wewnętrznych części na miejscu.

Słupki boczne muszą być połączone żebrami, aby zwiększyć wytrzymałość słupka.

PS

Filary są zwykle używane do wbijania części, zbierania śrub, kołków prowadzących, gwintowania lub ciasnego pasowania.

O ile to możliwe, należy unikać stosowania oddzielnej rozpórki bez żadnego wsparcia. Aby ją wzmocnić, należy dodać żebra. Jeśli kolumna nie znajduje się daleko od ściany bocznej, należy użyć żeber, aby połączyć kolumnę z bokiem.

ZASILACZ

Słup służy do łączenia dwóch części. Średnica zewnętrzna powinna być dwukrotnie większa od średnicy otworu wewnętrznego, a wysokość nie powinna przekraczać dwukrotności średnicy zewnętrznej.

Zasady projektowania konstrukcji wzmacniającej

Ustawienie wzmocnienia na plastikowych częściach może poprawić wytrzymałość i sztywność plastikowych części oraz zapobiec wypaczaniu i deformacji plastikowych części. Wybór odpowiedniej pozycji wzmocnienia może poprawić przepływ stopionego tworzywa sztucznego.

Rozmiar wzmocnienia jest generalnie zgodny z następującymi zasadami:

1. grubość ścianki zbrojenia jest zazwyczaj 0,4 razy większa od grubości głównego korpusu t, maksymalna nie przekracza 0,6 razy;

2. odstęp między prętami jest większy niż 4 t, a wysokość prętów jest mniejsza niż 3 t;

3. Wzmocnienie kolumny śrubowej znajduje się co najmniej 1,0 mm poniżej powierzchni kolumny;

4. pręty zbrojeniowe powinny znajdować się co najmniej 1,0 mm poniżej powierzchni lub powierzchni podziału.

Wiele prętów zbrojeniowych przecina się, należy zwrócić uwagę na przecięcie lokalnego nagromadzenia materiału spowodowanego problemem

Metoda poprawy jest następująca:

1. Niewspółosiowość wzmocnienia;

2. Zaprojektować przecięcie prętów zbrojeniowych jako pustą strukturę.

Smukłe wzmocnienie, takie jak siła, powinno starać się wytrzymać napięcie, aby uniknąć nadmiernego nacisku.

Ponieważ tworzywo sztuczne ma bardzo niski moduł sprężystości, łatwo o problemy z niestabilnością. Jest to sprzeczne z zasadą ciśnienia preferencyjnego, którą kierujemy się przy projektowaniu odlewów metalowych i wymaga szczególnej uwagi.

Unikanie koncentracji naprężeń

Projekt konstrukcyjny części z tworzyw sztucznych powinien zwracać szczególną uwagę na unikanie powstawania ostrych narożników. Przejście geometrii w narożnikach nie jest ciągłe, a w tym miejscu mogą wystąpić koncentracje naprężeń, które mogą prowadzić do pęknięć.

Wytrzymałość materiałów z tworzyw sztucznych jest zwykle bardzo niska, a koncentracje naprężeń są bardziej narażone na uszkodzenia. Głównym sposobem na uniknięcie koncentracji naprężeń jest poprawa kształtu ostrych narożników elementu. Na przykład dodanie faz i zaokrąglonych narożników lub zastąpienie ich łagodnie nachylonymi sekcjami przejściowymi w ostrych narożnikach.

Gdy fazowanie i zaokrąglanie nie może być dodane bezpośrednio ze względu na funkcję komponentu, koncentracja naprężeń może być zmniejszona poprzez zmniejszenie lokalnej wytrzymałości strukturalnej w ostrych narożnikach i wydrążenie zaokrąglonych narożników do wewnątrz, odnosząc się do ulepszonego schematu projektowania prowadnicy liniowej pokazanego na rysunku 1.

Kształt nici z tworzywa sztucznego powinien być najlepiej okrągły i trapezowy, unikając trójkątów i prostokątów, co może zmniejszyć efekt szczeliny i poprawić nośność nici.

Projektowanie odpowiedniego nachylenia matrycy

Nachylenie wyciągania formy, zwane również nachyleniem uwalniania formy, to kąt ustawiony w kierunku uwalniania formy, aby uniknąć przywierania i ocierania się plastikowych części o formę z powodu skurczu chłodzącego podczas uwalniania formy, powodując w ten sposób uszkodzenia i deformacje.

Produkty formowane wtryskowo są zwykle zaprojektowane z nachylonym kątem po wewnętrznej i zewnętrznej stronie krawędzi, aby umożliwić łatwe uwalnianie produktu z formy.

Jeśli produkt ma pionową ścianę zewnętrzną i znajduje się w tym samym kierunku co otwór formy, forma będzie wymagała dużej siły otwarcia po uformowaniu tworzywa sztucznego i może być trudno uwolnić produkt z formy po jej otwarciu.

Jeśli produkt został uformowany pod kątem wyjściowym, a wszystkie części formy mające kontakt z produktem zostały wypolerowane podczas procesu, uwolnienie produktu z formy będzie bardzo proste.

Dlatego też uwzględnienie kąta wyjścia jest niezbędne w procesie projektowania produktu.

Określenie nachylenia matrycy zasadniczo opiera się na 3 zasadach

1. Kąt ciągnięcia formy jest zwykle przyjmowany jako liczba całkowita, np. 0,5°, 1°, 1,5° itd. (z wyjątkiem matte i nibble);

2. Kąt nachylenia części z tworzywa sztucznego do formy jest większy niż kąt nachylenia ścianki wewnętrznej, co sprzyja formowaniu poza formą;

3. Większy kąt bez wpływu na wygląd formy. Niektóre materiały, takie jak PP, PE itp. mogą być zmuszone do uwolnienia formy, ilość wymuszonego uwalniania generalnie nie przekracza 5% maksymalnego obszaru przekroju poprzecznego rdzenia.

Rozmiar nachylenia matrycy

Nie ma określonych wytycznych dotyczących rozmiaru kąta wyjścia, jest on głównie określany na podstawie doświadczenia i głębokości produktu. Ponadto pod uwagę brane są również metoda formowania, grubość ścianki i wybór tworzywa sztucznego.

Ogólnie rzecz biorąc, kąt wyjścia 1/8 stopnia lub 1/4 stopnia może być stosowany do wysoce wypolerowanych ścian zewnętrznych. Produkty o głębokich lub tkanych wzorach wymagają odpowiedniego zwiększenia kąta wyjścia, zwykle o dodatkowy 1 stopień na każde 0,025 mm splotu.

Jako odniesienie można wykorzystać tabelę pokazującą zależność między kątem wyjścia a prześwitem pojedynczej krawędzi i głębokością krawędzi.

Ponadto, gdy produkt wymaga długich i głębokich żeber oraz małych kątów wyjścia, konstrukcja sworznia wypychacza musi zostać poddana specjalnej obróbce, patrz konstrukcja sworznia wypychacza dla głębokich i długich wzmocnień.

Punkty projektowe nachylenia ciągnięcia formy dla różnych materiałów

ABS

Generalnie, wystarczy zastosować kąt boczny od 1° do 1°. Czasami kąt wyjścia może być bliski zeru, ponieważ wzór polerowania jest w tym samym kierunku co wzór wyjścia.

W przypadku wzorzystych boków należy dodać 1° do kąta wyjścia na każde 0,025 mm (0,001 cala) głębokości. Prawidłowy kąt wyjścia można uzyskać od dostawcy wytrawiania.

LCP

Ze względu na wysoki moduł i niską plastyczność kopolimerów ciekłokrystalicznych, w projekcie należy unikać wyboczenia odwróconego.

Minimalny kąt wyjścia powinien być zapewniony na wszystkich żebrach, krawędziach ścian, filarach itp. powyżej wystającego poziomu kleju.

Jeśli krawędź ściany jest głęboka lub nie ma polerowanej powierzchni lub wytrawionego wzoru, wymagane są dodatkowe elementy powyżej.

PBT

Jeśli część ma dobre wykończenie powierzchni, wymagany jest minimalny kąt zwolnienia 1/2°.

Wytrawione powierzchnie wymagają dodatkowego kąta zwolnienia 1° na każde 0,03 mm (0,001 cala) głębokości.

PC

Kąt uwalniania ma być obecny na dowolnej stronie lub występie części, w tym na górnym i dolnym obszarze formowania.

Ogólnie rzecz biorąc, błyszcząca powierzchnia o kącie od 2° do 2° jest wystarczająca, jednak wytrawione powierzchnie wymagają dodatkowego kąta uwalniania wynoszącego 1° na każde 0,25 mm (0,001 cala) głębokości.

PET

Żebra produktów z tworzyw sztucznych, ściany słupów, ściany prowadnic itp., takie jak ich kąt uwalniania może osiągnąć 1 °, są wystarczające.

PS

Kąt uwalniania PS jest bardzo drobny, a kąt uwalniania 1° jest standardową metodą; zbyt mały kąt uwalniania utrudnia uwalnianie części z gniazda formy.

W każdym przypadku jakikolwiek kąt wyzwalania jest lepszy niż jego brak. Jeśli część jest wytrawiona, na przykład na głębokość wzoru skóry, należy dodać 1° do kąta uwalniania na każde 0,025 mm głębokości.

Rozważ projekt strukturalny części z tworzyw sztucznych z perspektywy struktury formy.

1. Podczas projektowania struktury części z tworzyw sztucznych należy unikać zbyt wielu złożonych struktur

Sprzętem procesowym do produkcji wtryskowej jest forma, a forma jest odzwierciedleniem kształtu formy. Część formowana wtryskowo.

Ze względu na złożoną strukturę części z tworzyw sztucznych, forma musi mieć skomplikowaną strukturę, a nawet strukturę, której nie można zrealizować, części z tworzyw sztucznych powinny w pełni uwzględnić to podczas projektowania i dążyć do wykonanie formy wtryskowej struktura jest tak prosta, jak to tylko możliwe, przy założeniu zapewnienia wyglądu i funkcji, aby zaoszczędzić czas i koszty oraz poprawić jakość produktu.

Na przykład, istnieje wiele bocznych rowków i bocznych otworów na plastikowych częściach, które uniemożliwiają produktom opuszczenie formy w kierunku wyrzutu, więc generalnie powinniśmy przyjąć strukturę ekstrakcji rdzenia i nachylonej góry.

Jeśli wgłębienia i otwory boczne są zaprojektowane tak, aby były zgodne z kierunkiem wyrzutu lub zaprojektowane tak, aby dotykały struktury, znacznie uprości to strukturę formy pod założeniem osiągnięcia funkcji i zapewnienia wyglądu. Dlatego podczas projektowania struktury części z tworzyw sztucznych należy unikać zbyt wielu skomplikowanych struktur.

2. Konstrukcja plastikowych części powinna unikać wewnętrznej struktury cięcia

Plastikowe części z wewnętrzną strukturą cięcia nie mogą być bezpośrednio z formy i, co powoduje, że forma nie może być zaprojektowana lub musi używać rdzenia formy, ukrytej struktury lub zostanie oddzielona od formy, ale zwiększa to złożoność produkcja formZmniejsza to niezawodność formy, zwiększa możliwość produkcji złomu i podnosi koszty produkcji. Dlatego podczas projektowania konstrukcji należy w jak największym stopniu unikać wewnętrznej struktury cięcia.

3. Konstrukcja części z tworzyw sztucznych musi czasami uwzględniać zwolnienie boczne ze względu na wygląd lub wymagania montażowe

Wymaga to, aby projekt w pełni uwzględniał strukturę formy i wpływ struktury formy na sam produkt.

a) Problem pochylonego blatu i suwaka: Ukośna góra i suwak, w kierunku oddzielenia formy i prostopadle do kierunku oddzielenia formy, mają ruch. Ukośny bit górny i liniowy w kierunku prostopadłym do matrycy rozdzielającej nie może mieć gumowego bitu blokującego ruch, aby mieć wystarczająco dużo miejsca na ruch.

b) Obróbka powierzchni pionowej: wygląd niektórych plastikowych części wymaga, aby nie było nachylenia, aby zapewnić, że ściana boczna jest pionowa, konieczne jest zaprojektowanie suwaka lub ukośnego blatu na powierzchni pionowej.

Suwak z okablowaniem, aby uniknąć oczywistego okablowania, generalnie należy umieścić okablowanie na przecięciu powierzchni czołowej i czołowej, a konstrukcja części z tworzywa sztucznego musi uwzględniać szczególne cechy tego miejsca.

Konstrukcja uwzględniająca nieizotropowe właściwości tworzyw sztucznych

Czasami tworzywa sztuczne nie są izotropowe jak metale i w takich przypadkach kierunek powinien być w tym samym kierunku, aby uniknąć niedociągnięć.

Na przykład, w przypadku niektórych tworzyw sztucznych z materiałami wzmacniającymi, kierunek przepływu kleju powinien być taki sam jak kierunek, w którym element przenosi większe obciążenie, ponieważ kierunek osi włókien wzmacniających płynących ze stopionym tworzywem sztucznym jest taki sam jak kierunek przepływu materiału.

Konstrukcja belkowa ze wzmocnieniem, która jest wykonana z tworzywa sztucznego z włóknami wzmacniającymi, ma główny kierunek przenoszenia obciążenia w kierunku długości wzmocnienia, więc prawidłowy kierunek podawania kleju powinien być również w kierunku długości.

Gdy element jest klejony w wielu punktach, należy unikać kierowania siły równolegle do linii łączenia. Ponieważ w części, w której spotykają się dwa lub więcej strumieni kleju, spadek temperatury kleju spowoduje obniżenie siły wiązania i łatwo dojdzie do pęknięcia. Prawidłowe formowanie wtryskowe tworzyw sztucznych Metoda projektowania polega na tym, że kierunek siły jest prostopadły do linii stopu lub pod pewnym kątem.

Rozważ projekt konstrukcyjny części z tworzyw sztucznych z perspektywy montażu

Ze względu na mały moduł sprężystości tworzywa sztucznego, tj. materiał jest miękki, a proces formowania różni się od procesu formowania części metalowych, dokładność tolerancji części z tworzyw sztucznych jest na ogół znacznie niższa niż w przypadku części metalowych.

W związku z tym należy zwrócić uwagę na tę cechę podczas projektowania konstrukcji i unikać sytuacji dużego rozmiaru i małej tolerancji.

Im większy rozmiar, tym większa skumulowana deformacja elementu i tym większy wpływ na dokładność tolerancji. Klejenie jest jedną z powszechnych metod montażu części z tworzyw sztucznych.

Klejenia części z tworzyw sztucznych należy unikać, gdy interfejs klejenia nie powinien być poddawany naprężeniom rozrywającym, ze względu na jego słabą odporność na rozdarcie, właściwym podejściem jest poddanie interfejsu klejenia sile ścinającej.

W stanie dodatniego naprężenia siła wiązania nie jest tak silna jak w stanie siły wiązania ścinającego, ponieważ w stanie dodatniego naprężenia interfejs wiążący jest źródłem naprężenia rozrywającego; a w stanie ścinania obszar interfejsu wiążącego jest ogólnie większy niż obszar interfejsu wiążącego w stanie dodatniego naprężenia, więc odporność na rozdarcie jest silniejsza.

Połączenie śrubowe jest również jedną z powszechnych metod montażu części z tworzyw sztucznych. Ponieważ wytrzymałość plastiku jest bardzo niska, zwykle nie wystarcza do zgryzienia śruby, w przypadku dużych sił, nie jest ona bezpośrednio osadzona w plastikowych wkrętach samogwintujących.

Ponadto połączenia śrubowe lub nitowane z łbem płaskim powinny być wykonane z wkładką o większej powierzchni, aby zwiększyć obszar działania siły.

Wytyczne dotyczące projektowania struktury produktu - złącza zatrzaskowe

Podstawowe wytyczne projektowe dla połączeń zatrzaskowych

Połączenia zatrzaskowe zapewniają wygodną i ekonomiczną metodę montażu produktu, ponieważ połączone części połączeń zatrzaskowych są formowane w tym samym czasie, w którym wytwarzany jest gotowy produkt, a montaż nie wymaga użycia innych akcesoriów mocujących, takich jak śruby i siatki, o ile dwie strony połączeń zatrzaskowych, które muszą być połączone, są zatrzaśnięte razem.

Chociaż konstrukcja zapięcia może mieć różne kształty geometryczne, zasada działania jest zasadniczo taka sama: gdy dwie części są zapięte, część w kształcie haczyka jednej części jest odpychana przez część kołnierza sąsiedniej części, aż część kołnierza zostanie zakończona.

Zasada działania wyboczenia

Konstrukcję zapięcia można podzielić na dwa typy, stałe i zdejmowane, w zależności od funkcji. Typ stały jest łatwy do zainstalowania, ale niełatwy do usunięcia, podczas gdy typ odpinany jest łatwy do zainstalowania i usunięcia.

Zasadą jest, że część w kształcie haka odłączanego zapięcia jest wyposażona w odpowiednie kąty importu i eksportu, aby ułatwić mocowanie i odłączanie, a rozmiar kątów importu i eksportu bezpośrednio wpływa na wytrzymałość wymaganą do mocowania i odłączania.

Stały typ zapięcia ma tylko kąt wlotu, ale nie kąt wylotu, więc po zamocowaniu połączone części utworzą stan samoblokujący i nie będzie można ich łatwo usunąć. Należy zapoznać się ze schematami stałych i zdejmowanych zapięć.

Zasada działania stałych i odłączanych elementów złącznych

Jeśli do rozróżnienia używany jest kształt klamry, można ją ogólnie podzielić na klamrę pierścieniową, klamrę jednostronną, klamrę kulkową i tak dalej.

Poniżej znajduje się lista rodzajów klamer.

Sferyczna klamra (odłączana)

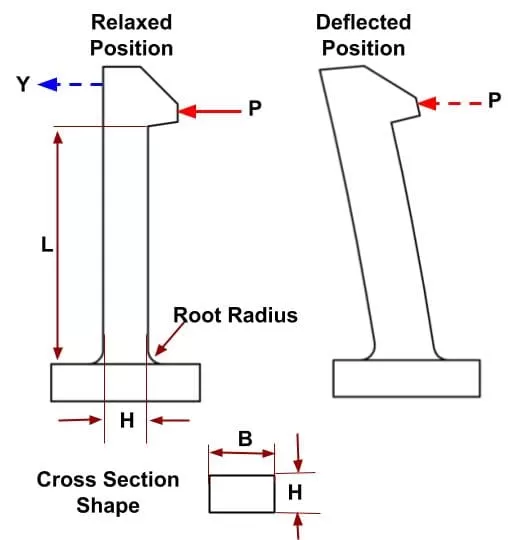

Konstrukcja końcówki klamry jest zasadniczo nierozerwalnie związana z metodą typu belki zwisającej, a rozszerzeniem typu belki zwisającej jest klamra typu pierścieniowego lub klamra typu kulowego. Tak zwany typ belki zwisającej polega na wykorzystaniu charakterystyki odkształcenia samego tworzywa sztucznego po elastycznym powrocie do pierwotnego kształtu.

Konstrukcja klamry wymaga obliczeń, takich jak montaż siły, a po montażu koncentracji naprężeń stopniowego zachowania, należy wziąć pod uwagę właściwości plastyczne.

Powszechnie stosowaną klamrą belki zawieszenia jest stałe cięcie, jeśli chcesz, aby deformacja belki zawieszenia była większa, możesz użyć stopniowego cięcia, grubość jednej strony może być stopniowo zmniejszana do połowy oryginału. Jego odkształcenie może być o ponad sześćdziesiąt procent większe niż w przypadku stałego przekroju.

Porównanie wyboczenia i odkształcenia różnych form cięcia

Słabością urządzenia mocującego jest to, że dwie połączone części mocowania: część przedłużająca hak i część kołnierzowa są podatne na odkształcenia, a nawet pęknięcia po wielokrotnym użyciu, a pęknięte mocowanie jest trudne do naprawy.

Ponieważ klamra i produkt są formowane w tym samym czasie, uszkodzenie klamry jest również uszkodzeniem produktu. Środkiem zaradczym jest zaprojektowanie urządzenia klamrowego tak, aby współdzieliło wiele klamer w tym samym czasie, dzięki czemu całe urządzenie nie będzie w stanie działać z powodu uszkodzenia poszczególnych klamer, zwiększając w ten sposób jego żywotność.

Kolejną słabością urządzenia klamrowego jest to, że wymagania dotyczące tolerancji wymiarów związanych z klamrą są bardzo rygorystyczne, zbyt wiele pozycji klamry łatwo powoduje uszkodzenie klamry; wręcz przeciwnie, zbyt mało pozycji klamry jest trudnych do kontrolowania pozycji montażu lub kombinacji części pojawia się zjawisko zestawu narzędzi.

Wnioski

Niniejszy artykuł jest jedynie podsumowaniem problemów powszechnie napotykanych i łatwych do zignorowania podczas projektowania konstrukcji części z tworzyw sztucznych. Tylko studiując i podsumowując rzeczywistą pracę oraz gromadząc doświadczenie w praktyce, możemy zaprojektować plastikowe części o rozsądnej strukturze i doskonałej wydajności.