Projektowanie części formowanych z tworzyw sztucznych w naszej fabryce obejmuje precyzyjny proces inżynierii i rzemiosła, zapewniając, że każdy element spełnia rygorystyczne standardy jakości i wydajności.

Projektowanie części formowanych z tworzyw sztucznych koncentruje się na wyborze materiału, geometrii części i konstrukcji formy w celu zwiększenia trwałości, wydajności i opłacalności, przy jednoczesnym zminimalizowaniu odpadów materiałowych i optymalizacji procesów produkcyjnych.

Podczas gdy niniejsze wprowadzenie nakreśla podstawy projektowania części z tworzyw sztucznych, zagłębienie się w każdy komponent oferuje wgląd w poprawę wyników produkcji. Dowiedz się, jak dobór materiałów i zaawansowane techniki projektowania form podnoszą jakość części i wydajność produkcji.

Zoptymalizowana konstrukcja formy zmniejsza koszty produkcji.Prawda

Efektywne projektowanie form poprawia wykorzystanie materiału i minimalizuje defekty, obniżając ogólne koszty produkcji.

Wszystkie części formowane z tworzyw sztucznych są projektowane przy użyciu tego samego procesu.Fałsz

Konstrukcja części formowanych różni się znacznie w zależności od wymagań funkcjonalnych, właściwości materiału i potrzeb specyficznych dla danego zastosowania.

Czym jest projektowanie strukturalne i wymiarowe części formowanych z tworzyw sztucznych?

Projekt strukturalny i wymiarowy ma kluczowe znaczenie w formowaniu części z tworzyw sztucznych, wpływając na ich funkcjonalność, trwałość i możliwość produkcji w różnych zastosowaniach.

Projektowanie części formowanych z tworzyw sztucznych wymaga zwrócenia uwagi na wymiary, tolerancje i integralność strukturalną, aby zapewnić efektywne działanie. Ważne elementy obejmują odpowiednią grubość ścianek, konstrukcję żeber i kąty pochylenia w celu zwiększenia wytrzymałości i wydajności formowania.

Projekt struktury

-

Rozmiar formy:Projektując rozmiar formy, należy wziąć pod uwagę wymagania dotyczące rozmiaru produktu i współczynnik skurczu tworzywa sztucznego. Ogólnie rzecz biorąc, rozmiar formy powinien być większy niż rozmiar końcowego formowanego produktu. Różne tworzywa sztuczne mają różne współczynniki skurczu, zwykle od 0,1% do 2%.

-

Metoda podziału formy1:Wybierz odpowiednią metodę podziału formy w zależności od kształtu i wymagań produktu. Typowe metody podziału formy obejmują stałą górną formę, ruchomą dolną formę, ruchomą górną formę, stałą dolną formę, dzielenie lewej i prawej formy itp. Metoda podziału formy powinna uwzględniać kształt produktu, trudność produkcji, strukturę formy, koszt i inne czynniki oraz dążyć do płynnego podziału formy i wysokiej wydajności produkcji.

-

Układ chłodzenia2:System chłodzenia w formie ma duży wpływ na jakość produktów z tworzyw sztucznych i wydajność produkcji. Rozmieszczenie i rozmiar wody chłodzącej powinny być rozsądnie zaprojektowane. Kanał wody chłodzącej powinien znajdować się jak najbliżej konturu produktu, aby poprawić efekt chłodzenia. Jednocześnie należy zwrócić uwagę, aby uniknąć deformacji spowodowanych nierównomiernym chłodzeniem, skrócić czas chłodzenia i poprawić wydajność produkcji.

-

Układ wydechowy:Podczas projektowania formy należy wziąć pod uwagę gaz generowany podczas napełniania i chłodzenia tworzywa sztucznego w formie. Trzeba mieć sposób na pozbycie się gazu. Konstrukcja układu wydechowego powinna starać się unikać powstawania pęcherzyków i krótkich strzałów oraz innych wad, a także poprawiać jakość produktu.

-

Konstrukcja zbiornika:Konstrukcja leja powinna być rozsądnie zaprojektowana, z lejem i dyszą umieszczonymi tak, aby zapewnić równomierny przepływ tworzywa sztucznego do leja, unikając blokowania materiału i pęcherzyków dyszy. Jednocześnie należy wziąć pod uwagę połączenie między zbiornikiem a formą, ułatwiając demontaż i czyszczenie.

Dimension Design

-

Grubość ścianki:Grubość ścianki produktu ma bezpośredni wpływ na jakość i wydajność formowanego produktu. Jeśli ścianka jest zbyt gruba, spowoduje to skurcz i deformację wypraski, a jeśli ścianka jest zbyt cienka, spowoduje to brak wytrzymałości produktu. W procesie projektowania grubość ścianki powinna być rozsądnie kontrolowana zgodnie z zastosowaniem i wymaganiami produktu, aby poprawić jakość produktu.

-

Konstrukcja siły zacisku3:Siła zacisku to siła potrzebna do oddzielenia formy i powinna być określona na podstawie rozmiaru produktu, struktury produktu i rodzaju materiału. Jeśli siła zacisku jest zbyt duża, zwiększy to obciążenie sprzętu. Jeśli siła zacisku jest zbyt niska, forma nie oddzieli się całkowicie.

-

Konstrukcja części przesuwnych4:Podczas formowania części ze strukturą przesuwną należy odpowiednio zaprojektować położenie i kształt suwaka. Dzięki temu suwak będzie poruszał się płynnie i nie utknie ani nie ulegnie uszkodzeniu podczas użytkowania. Podczas projektowania formy należy również zwrócić uwagę na wymiary części przesuwnych i formy. Zapewni to płynne otwieranie i zamykanie formy.

-

Konstrukcja odporna na rozciąganie5:Aby upewnić się, że pręt rozciągający nie zostanie wygięty lub złamany podczas rozciągania czegoś o dużej wytrzymałości na rozciąganie, należy umieścić go we właściwym miejscu i upewnić się, że ma odpowiedni kształt. Musisz także upewnić się, że pręt rozciągający i forma mają odpowiedni rozmiar, abyś mógł prawidłowo rozciągać rzeczy.

Odpowiednia grubość ścianek zmniejsza prawdopodobieństwo wypaczenia formowanych części.Prawda

Stała grubość ścianki zapewnia równomierne chłodzenie i krzepnięcie, minimalizując naprężenia i odkształcenia.

Wszystkie części formowane z tworzyw sztucznych wymagają złożonych konstrukcji żeber, aby były funkcjonalne.Fałsz

Proste konstrukcje często mogą być funkcjonalne bez skomplikowanego użebrowania, w zależności od zastosowania i wymagań dotyczących obciążenia.

Jak wygląda proces projektowania i rozwoju części formowanych z tworzyw sztucznych?

Projektowanie i opracowywanie części formowanych z tworzyw sztucznych wymaga systematycznego podejścia w celu zapewnienia wydajności, funkcjonalności i jakości w produkcji w różnych branżach.

Proces projektowania części formowanych z tworzyw sztucznych obejmuje tworzenie koncepcji, wybór materiałów, projektowanie form, prototypowanie i testowanie, koncentrując się na możliwości produkcji, opłacalności i osiąganiu określonych właściwości mechanicznych.

Określenie popytu

Po pierwsze, musisz wiedzieć, do czego służy ta plastikowa część. Czy jest to zabawka, czy część w samochodzie? Gdy już wiesz, do czego służy, będziesz wiedzieć, jakie wymagania dotyczące wydajności musisz spełnić. Czy musi być wytrzymały? Czy musi być odporna na zużycie? Czy musi być odporny chemicznie? I tak dalej. Jednocześnie musimy również pomyśleć o wszelkich specjalnych wymaganiach klienta lub rynku dotyczących tej części z tworzywa sztucznego. Czy musi dobrze wyglądać? Czy musi mieć określony kolor? Czy musi być tania? I tak dalej.

Rozpocznij szkicowanie

Na podstawie tego, co powiedział mi projektant, naszkicowałbym prostą plastikową część na papierze lub w oprogramowaniu komputerowym. Pokazałbym kształt i przybliżoną wielkość. Na tym etapie nie przejmowałbym się zbytnią dokładnością. Chcę tylko przedstawić ogólny pomysł. Chcę zobaczyć, czy wygląda na to, że będzie działać. Na przykład, jeśli są miejsca, w których kształt jest naprawdę dziwny i nie można go wykonać, lub jeśli rozmiar nie wygląda na odpowiedni do tego, do czego będzie używany.

Szczegółowy projekt

Szkice są dalej udoskonalane, a model 3D części z tworzywa sztucznego jest dokładnie rysowany przy użyciu specjalistyczne oprogramowanie do projektowania6 (np. CAD, ProE itp.). W tym procesie konieczne jest określenie konkretnych wymiarów części z tworzywa sztucznego, szczegółów kształtu każdej części, odpowiedniej grubości ścianek itp. Konieczne jest również rozważenie, w jaki sposób część z tworzywa sztucznego pasuje do innych części, na przykład, czy ma być dopasowana do otworów na śruby lub połączona z innymi częściami.

Jednocześnie należy wybrać odpowiedni materiał plastikowy. Różne tworzywa sztuczne mają różne właściwości. Niektóre są bardzo twarde, inne bardzo miękkie. Niektóre są przezroczyste, inne nieprzezroczyste. W zależności od zastosowania części plastikowych i wymagań dotyczących wydajności, należy dokonać wyboru.

Analiza i kontrola

Wykonaj szereg testów zaprojektowanych przez siebie plastikowych części, aby sprawdzić, czy faktycznie będą działać. Na przykład, użyj jakiegoś wymyślnego oprogramowania, aby sprawdzić, czy plastikowa część będzie się wyginać lub łamać po naciśnięciu na nią, sprawdź, jak bardzo się nagrzewa, zobacz, jak dobrze plastik wpływa do formy i tak dalej. Jeśli znajdziesz jakieś problemy, musisz wrócić i zmienić projekt, aż wszystkie testy wypadną pomyślnie.

Tworzenie formy

Po zaprojektowaniu części z tworzywa sztucznego należy wykonać formę do masowej produkcji. Projektant formy projektuje strukturę formy w oparciu o rysunek projektowy części z tworzywa sztucznego, w tym wnękę formy (gdzie formowana jest część z tworzywa sztucznego), bramę (gdzie stopione tworzywo sztuczne wchodzi do formy), układ chłodzenia (aby umożliwić szybkie schłodzenie tworzywa sztucznego do formowania) i tak dalej. Następnie należy znaleźć fabrykę, która przetworzy i wyprodukuje formę na podstawie Rysunek projektu formy[^7]. Proces ten wymaga wysokiej precyzji, ponieważ jakość formy bezpośrednio wpływa na jakość części z tworzywa sztucznego.

Forma próbna

Gdy forma jest gotowa, pierwszą rzeczą, którą należy zrobić, jest przetestowanie formy na wtryskarce. Podgrzewasz tworzywo sztuczne, topisz je, wstrzykujesz do gniazda formy za pomocą wtryskarki, a następnie otwierasz formę po ostygnięciu i zestaleniu się tworzywa sztucznego i wyjmujesz plastikowe części.

Należy sprawdzić, czy plastikowe części są zgodne z projektem, czy nie ma wad, takich jak nierówna powierzchnia, pęcherzyki powietrza, niedokładny rozmiar itp. Jeśli występuje problem, należy wyregulować formę lub parametry procesu wtrysku (takie jak temperatura, ciśnienie, prędkość wtrysku itp.), a następnie ponownie wypróbować formę, aż do uzyskania zadowalającej części z tworzywa sztucznego.

Produkcja masowa

Po pomyślnym przetestowaniu formy można rozpocząć masową produkcję części z tworzyw sztucznych. Podczas produkcji należy ściśle kontrolować jakość produkcji i regularnie sprawdzać rozmiar, wygląd i wydajność plastikowych części, aby upewnić się, że każdy produkt spełnia wymagania.

Kontrola i poprawa jakości

Testowanie jakości jest niezbędne w przypadku części plastikowych. Używaj różnych metod (takich jak mierzenie wymiarów, testowanie wytrzymałości, sprawdzanie wyglądu itp. Zwracaj także uwagę na informacje zwrotne od klientów i problemy pojawiające się podczas produkcji. Ulepszaj projekt lub proces produkcji części z tworzyw sztucznych, aby jakość była coraz lepsza.

Prawidłowe zaprojektowanie formy ma zasadnicze znaczenie dla jakości części z tworzyw sztucznych.Prawda

Dobrze zaprojektowana forma zapewnia precyzję, redukuje defekty i zwiększa powtarzalność procesu produkcyjnego.

Wszystkie części formowane z tworzyw sztucznych wymagają skomplikowanych form.Fałsz

Złożoność formy zależy od projektu części i wymagań; proste części mogą wymagać mniej skomplikowanych form.

Jakie są kluczowe punkty projektowania części formowanych z tworzyw sztucznych?

Projektowanie części formowanych z tworzyw sztucznych wymaga równowagi między funkcjonalnością, możliwościami produkcyjnymi, doborem materiałów i opłacalnością, aby zapewnić wysoką jakość produkcji i wydajność.

Projektowanie części formowanych z tworzyw sztucznych wymaga zrozumienia właściwości materiału, zapewnienia odpowiedniej grubości ścianek, uwzględnienia kątów pochylenia i planowania możliwości produkcyjnych w celu zwiększenia wydajności, trwałości i opłacalności produktu.

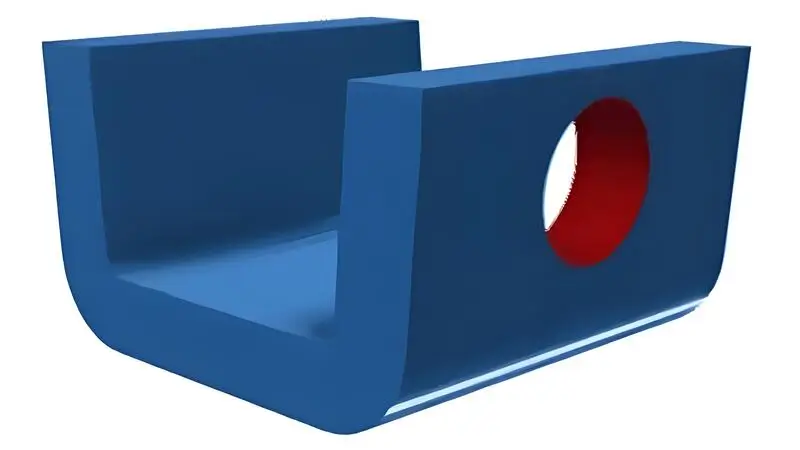

Otwór

Otwory powinny być jak najprostsze, zazwyczaj okrągłe. Otwór powinien znajdować się w tym samym kierunku, co kierunek otwierania formy, co pozwala uniknąć ciągnięcia rdzenia. Gdy stosunek długości do średnicy otworu jest większy niż 2, należy ustawić nachylenie rozformowywania.

W tym momencie średnica otworu powinna być obliczona na podstawie małej średnicy (największego rozmiaru bryły). Stosunek L/D otworów nieprzelotowych nie przekracza zazwyczaj 4. Odległość między otworem a krawędzią produktu jest zazwyczaj większa niż rozmiar otworu.

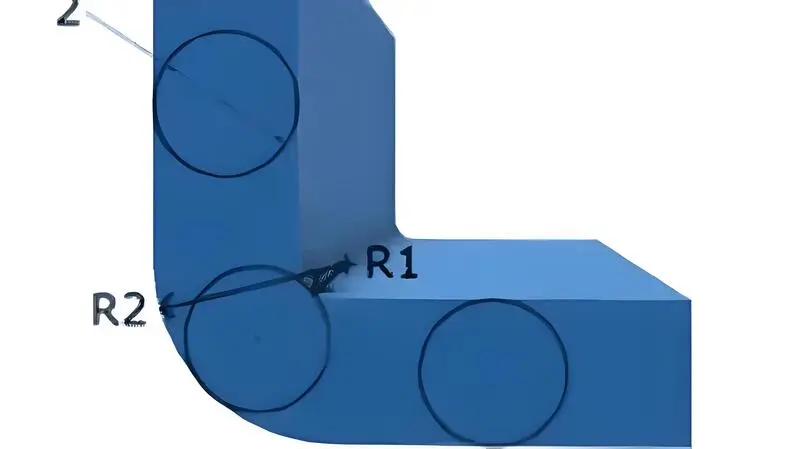

Zaokrąglone narożniki

Jeśli zaokrąglone rogi są zbyt małe, produkt może pęknąć z powodu koncentracji naprężeń. Jeśli zaokrąglone rogi są zbyt małe, gniazdo formy może pęknąć z powodu koncentracji naprężeń. Ustawienie rozsądnego zaokrąglenia narożnika może również poprawić

proces obróbki formy, taki jak bezpośrednie frezowanie wnęki frezem R, unikając nieefektywnej obróbki elektrycznej Różne zaokrąglone rogi mogą powodować przesunięcie linii podziału, a różne zaokrąglone lub oczyszczone rogi powinny być wybierane w połączeniu z rzeczywistą sytuacją. Znakowanie

Oznakowanie produktu jest zwykle ustawione na wewnętrznej powierzchni produktu jest stosunkowo płaskie, a podniesiona forma, wybierz normalny kierunek i linijkę kierunku formowania może być zgodna z powierzchnią oznakowania, można uniknąć naprężeń.

Precyzja części formowanych wtryskowo; ze względu na niejednorodność i niepewność skurczu podczas formowania wtryskowego, precyzja części formowanych wtryskowo jest oczywiście niższa niż części metalowych, a odpowiednie wymagania dotyczące tolerancji powinny być wybrane zgodnie z normą (OSJ1372-1978).

Wkładki

W częściach formowanych wtryskowo można umieszczać wkładki, aby uczynić je mocniejszymi, twardszymi, dokładniejszymi i umieścić w nich małe gwintowane otwory (występy) z dowolnego powodu. Sprawia to również, że część jest droższa. Wkładki są zwykle wykonane z mosiądzu, ale mogą być wykonane z innych metali lub tworzyw sztucznych. Wkładki, które są formowane w plastikowej części, powinny być zaprojektowane tak, aby się nie obracały ani nie wyciągały.

Na przykład: radełka, otwory, podcięcia, płaskie powierzchnie, ramiona itp. Wstawki wokół plastiku powinny być grubsze, aby plastik nie pękał. Podczas projektowania wkładki należy zastanowić się, w jaki sposób będzie ona utrzymywana w formie (otwory, kołki, magnesy itp.).

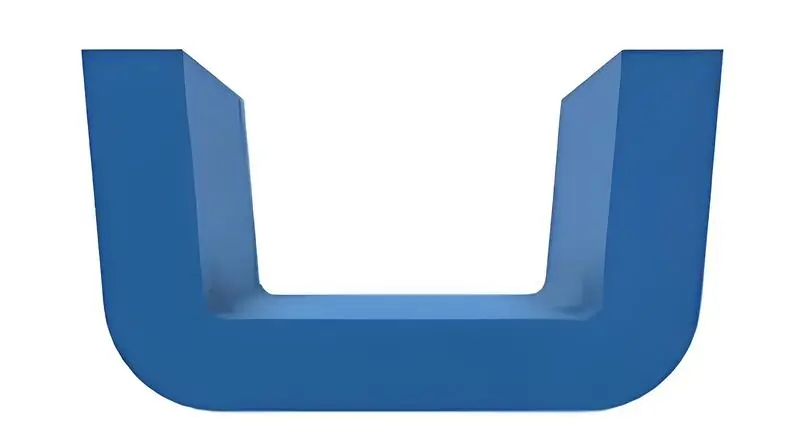

Odchylenie zwalniania formy

Dobre nachylenie uwalniania z formy może zapobiec wyrywaniu włosów z produktu. Nachylenie uwalniania z formy powinno być większe niż 0,5 stopnia dla gładkich powierzchni, większe niż 1 stopień dla powierzchni o drobnej teksturze i większe niż 1,5 stopnia dla powierzchni o grubej teksturze. Dobre nachylenie uwalniania formy pozwala uniknąć obrażeń górnej części produktu.

Podczas projektowania produktów o strukturze głębokiej wnęki, nachylenie powierzchni zewnętrznej powinno być mniejsze niż nachylenie powierzchni wewnętrznej, aby zapewnić, że rdzeń formy nie odchyla się podczas formowania wtryskowego, aby uzyskać jednolitą grubość ścianki produktu i zapewnić wytrzymałość gęstości materiału otwartej części produktu.

Grubość ścianki

Różne tworzywa sztuczne mają pewien zakres grubości ścianek, zazwyczaj 0,5 ~ 4 mm. Gdy grubość ścianki jest większa niż 4 mm, spowoduje to zbyt długi czas chłodzenia, co spowoduje skurcz i inne problemy. Należy rozważyć zmianę struktury produktu. Nierówna grubość ścianki spowoduje wgniecenie powierzchni. Nierówna grubość ścianki spowoduje powstanie otworów powietrznych i śladów stapiania.

Wzmocnienie

Prawidłowe zastosowanie wzmocnienia może usztywnić produkt i zmniejszyć jego deformację. Grubość zbrojenia powinna być mniejsza niż 1/3 grubości ścianki produktu, w przeciwnym razie spowoduje to wgniecenie powierzchni. Nachylenie jednej strony pręta wzmacniającego powinno być większe niż 1,5°, aby uniknąć obrażeń górnej części.

Zawias jednoczęściowy

Wykorzystując wytrzymałość materiału PP, zawias można zaprojektować tak, aby był zintegrowany z produktem. Rozmiar folii używanej jako zawias powinien być mniejszy niż 0,5 mm i jednolity. Podczas formowania wtryskowego jednoczęściowego zawiasu, brama może być zaprojektowana tylko po jednej stronie zawiasu.

Formowanie wtryskowe ze wspomaganiem gazowym

Formowanie wtryskowe ze wspomaganiem gazowym może sprawić, że produkty będą sztywniejsze i mniej podatne na odkształcenia. Formowanie wtryskowe ze wspomaganiem gazowym może zapobiec kurczeniu się produktu. Stosowanie formowanie wtryskowe wspomagane gazem7 pozwala zaoszczędzić surowce i skrócić czas chłodzenia.

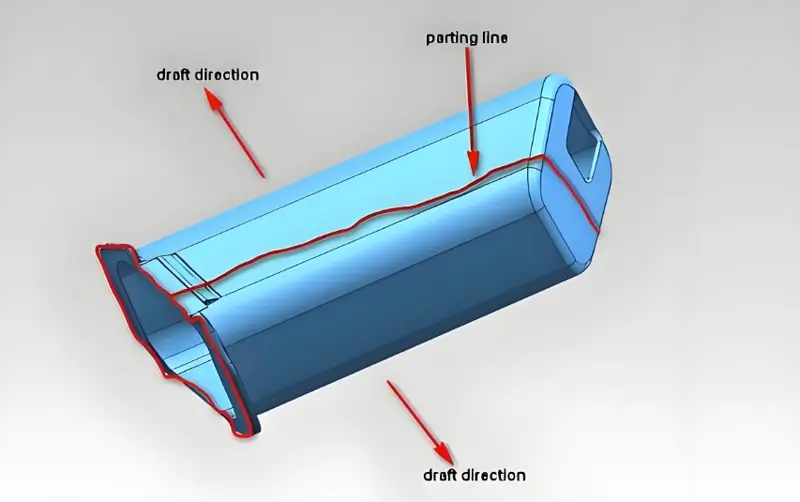

Kierunek otwierania formy i linia podziału

Podczas projektowania produktu formowanego wtryskowo, kierunek otwierania formy i linia podziału powinny być określone na początku procesu projektowania. Pomoże to zminimalizować potrzebę stosowania złożonych mechanizmów wyciągania rdzenia i wyeliminuje negatywny wpływ linii podziału na wygląd produktu.

Gdy już wiesz, w którą stronę otwiera się forma, możesz zaprojektować wzmocnienia, klipsy, żebra i inne elementy tak, aby w jak największym stopniu odpowiadały kierunkowi otwierania formy. Pomoże to uniknąć podcięć, zredukować linie dzianiny i wydłużyć żywotność formy. Na przykład, jeśli forma otwiera się w kierunku X dla części, a projektujesz element, który otwiera się w kierunku Y, musisz to zaznaczyć na rysunku. Gdy wiesz, w którą stronę otwiera się forma, możesz wybrać najlepszą linię podziału, aby część wyglądała i działała najlepiej.

Mechanizm ekstrakcji rdzenia formy wtryskowej i jego unikanie

Gdy uformowana część nie może być płynnie rozformowana zgodnie z kierunkiem formowania, należy zastosować Mechanizm wyciągania rdzenia8 powinien być zaprojektowany. Mechanizm wyciągania rdzenia może formować złożoną strukturę produktu, ale łatwo jest spowodować linię zszywania produktu, skurcz i inne wady, a także zwiększyć koszt formy, aby skrócić żywotność formy.

Projektowanie produktów formowanych wtryskowo, takich jak brak specjalnych wymagań, staraj się unikać struktury rdzenia. Takie jak kierunek otworu osiowego i ścięgna do kierunku formy, zastosowanie rdzenia wnęki dotykowej i innych metod.

Spawanie (spawanie gorącą płytą, spawanie ultradźwiękowe, spawanie wibracyjne)

Spawanie wzmacnia połączenia. Spawanie może ułatwić projektowanie produktów.

Rozsądne uwzględnienie sprzeczności między wydajnością procesu a wydajnością produktu

Projektując produkty formowane wtryskowo, trzeba myśleć o tym, jak produkt wygląda, jak działa i jak jest wykonany. Czasami trzeba trochę zrezygnować z tego, jak jest wykonany, aby uzyskać naprawdę dobry wygląd lub naprawdę dobrą wydajność.

Odpowiednia grubość ścianek zapobiega wypaczaniu i zapadaniu się formowanych części.Prawda

Stała grubość ścianki pomaga w równomiernym chłodzeniu i redukuje defekty, takie jak wypaczenia i ślady zapadania.

Wszystkie części formowane z tworzyw sztucznych wymagają złożonych projektów, aby były skuteczne.Fałsz

Proste projekty mogą być również bardzo skuteczne; złożoność zależy od konkretnych wymagań produktu i zamierzonej funkcjonalności.

Jakie są najczęstsze błędy w projektowaniu części formowanych z tworzyw sztucznych?

Projektowanie części formowanych z tworzyw sztucznych wymaga dbałości o szczegóły, aby uniknąć błędów, które mogą mieć wpływ na funkcjonalność i możliwości produkcyjne.

Typowe błędy projektowe w formowaniu tworzyw sztucznych obejmują nieodpowiednią grubość ścianek, słabe kąty pochylenia i ignorowanie przepływu materiału, co powoduje wady, wyższe koszty i zmniejszoną wydajność.

Wybór niewłaściwego materiału

Kolejną rzeczą, którą ludzie robią źle, jest wybór odpowiedniego materiału. Powinieneś wybrać materiał w oparciu o miejsce, w którym część będzie używana. Jeśli będzie ona znajdować się na zewnątrz, należy umieścić w niej stabilizatory UV, aby nie pękała. Jeśli będzie to część nośna, należy umieścić w niej wypełniacze, takie jak włókno szklane, aby ją wzmocnić. Jeśli ma to być część, która musi się po czymś ślizgać, należy umieścić w niej dodatki, takie jak smary.

Nierówna grubość ścianki

Różne przekroje ścianek są powszechne w projektowaniu części i mogą prowadzić do nieoczekiwanych właściwości części podczas formowania. Tworzywa sztuczne mają trudności z przepływem i przejściem między nierównymi grubościami ścianek.

Grube przekroje ścianek powodują różny skurcz, co może prowadzić do zniekształcenia części. Grubość ścianek powinna być większa przynajmniej w obszarze wlewu i mniejsza na końcu wypełnienia. Należy dążyć do grubości ścianki 0,080-0,120 cala i wykorzystywać żebra i kątowniki w projektowaniu części.

Nie dodawanie nachylenia wyciągnięcia formy

Do wyciągnięcia plastikowej części z formy potrzebny jest stożek wyciągowy. Plastik zwykle kurczy się w kierunku środka części. Jeśli nie masz stożka wyciągającego, część utknie w formie i nie wyjdzie prawidłowo. Jeśli możesz, umieść stożek wyciągający 1° z każdej strony. Każdy stożek wyciągu pomoże wyjąć część.

Niepotrzebne depresje

Ze względu na złożoność dzisiejszych projektów części, wgłębienia są projektowane, ale często pomijane. Wgłębieniom w formie należy zaradzić przed wypuszczeniem części, w przeciwnym razie zostanie ona uszkodzona. Istnieje wiele sposobów radzenia sobie z wgłębieniami w obsłudze formy poprzez konstrukcję rdzenia, prowadnice, rdzenie lub podnośniki. Prosta zasada projektowania: wgniecenia + złożone formy = wyższe koszty.

Z wyłączeniem promienia zaokrąglenia

Podczas projektowania części ludzie często zapominają o promieniach zaokrąglenia. Są one jednak ważne, ponieważ sprawiają, że część jest mocniejsza. Promień zmniejsza koncentrację naprężeń i pękanie plastikowych części. Sprawia również, że część wygląda lepiej i zmniejsza ryzyko obrażeń podczas jej obsługi.

Odpowiednie kąty zanurzenia poprawiają uwalnianie formowanych części z formy.Prawda

Kąty zanurzenia umożliwiają wyrzucanie formowanych części bez uszkodzeń, zapewniając płynną i wydajną produkcję.

Grubsze ścianki są zawsze lepsze dla części formowanych z tworzyw sztucznych.Fałsz

Chociaż grube ścianki mogą zwiększyć wytrzymałość, mogą prowadzić do komplikacji, takich jak wypaczanie i zwiększone zużycie materiału, więc równowaga jest kluczowa.

Wnioski

Projektowanie części formowanych z tworzyw sztucznych wymaga uwzględnienia zarówno struktury, jak i wymiarów. Jeśli chodzi o strukturę, należy pomyśleć o rozmiarze formy, sposobie oddzielania części, sposobie chłodzenia formy, sposobie usuwania powietrza z formy i sposobie podawania plastiku do formy. Wszystkie te rzeczy są ważne, aby upewnić się, że można efektywnie uformować część i upewnić się, że jest ona dobra.

Jeśli chodzi o wymiary, należy wziąć pod uwagę grubość ścianki9Jakiej siły użyjesz do zaciśnięcia formy, jak sprawisz, że części będą się ślizgać i jak upewnisz się, że część nie pęknie. Wszystkie te rzeczy są ważne, aby upewnić się, że część nie ulegnie deformacji i że jest dobra.

Proces projektowania obejmuje analizę wymagań, szkicowanie, szczegółowy projekt, produkcję form, testowanie form i masową produkcję, przy jednoczesnym skupieniu się na kontroli i poprawie jakości. Typowe błędy projektowe obejmują nieuzasadniony dobór materiałów, nierówną grubość ścianek, brak nachylenia rysowania itp.

-

Zrozumienie różnych metod podziału formy może zwiększyć wydajność projektowania i jakość produktu. ↩

-

Zbadanie wpływu systemów chłodzenia może pomóc w optymalizacji wydajności produkcji i jakości produktu. ↩

-

Zapoznanie się z konstrukcją siły zacisku ma kluczowe znaczenie dla zapewnienia skutecznego oddzielania form i trwałości sprzętu. ↩

-

Zrozumienie najlepszych praktyk w projektowaniu części przesuwnych może zwiększyć funkcjonalność i trwałość komponentów z tworzyw sztucznych. ↩

-

Poznanie skutecznych strategii projektowania wytrzymałości na rozciąganie może zapobiec awariom i poprawić wydajność części z tworzyw sztucznych poddawanych naprężeniom. ↩

-

Odkrycie najlepszego oprogramowania do projektowania może usprawnić proces projektowania i poprawić dokładność tworzenia części z tworzyw sztucznych. ↩

-

Formowanie wtryskowe ze wspomaganiem gazowym może poprawić jakość produktu i obniżyć koszty. Odkryj jego zalety, aby zoptymalizować proces produkcji. ↩

-

Poznaj mechanizmy ekstrakcji rdzenia, aby uniknąć typowych pułapek w projektowaniu form i poprawić wydajność produkcji. Wiedza ta jest niezbędna do osiągnięcia sukcesu. ↩

-

Dowiedz się wszystkiego o procesie formowania wtryskowego cienkościennego: Formowanie wtryskowe cienkościenne to proces wykorzystywany do produkcji cienkich części z tworzyw sztucznych. ↩