Wybór odpowiedniej prędkości wtrysku ma kluczowe znaczenie dla uzyskania wysokiej jakości części formowanych wtryskowo i optymalizacji wydajności produkcji. Wybór odpowiedniej prędkości zapewnia prawidłowy przepływ materiału, równomierne wypełnienie formy i minimalizację wad.

Idealna prędkość wtrysku zależy od takich czynników, jak rodzaj materiału, konstrukcja formy i geometria części. Mniejsze prędkości wtrysku są stosowane w przypadku złożonych kształtów lub w celu zapobiegania wadom, takim jak pułapki powietrzne, podczas gdy większe prędkości są korzystne w przypadku prostych części i większych form. Dostosowanie prędkości optymalizuje czas cyklu i spójność części.

Zrozumienie, w jaki sposób prędkość wtrysku wpływa na proces formowania, jest niezbędne do precyzyjnego dostrojenia operacji. Eksperymentowanie z ustawieniami prędkości w oparciu o projekt części i zachowanie materiału może znacznie poprawić zarówno jakość, jak i produktywność.

Wolniejsze prędkości wtrysku są zawsze lepsze dla jakości części.Fałsz

Mniejsze prędkości mogą zapobiegać defektom w złożonych formach, ale większe prędkości mogą być niezbędne do wydajnej produkcji i osiągnięcia spójności w prostszych projektach.

Odpowiednia prędkość wtrysku poprawia zarówno jakość części, jak i czas cyklu.Prawda

Optymalizacja prędkości wtrysku zapewnia lepszy przepływ materiału, redukuje defekty i skraca czas cyklu, zwiększając wydajność i spójność produkcji.

Czym jest prędkość wtrysku?

Wybór odpowiedniej prędkości wtrysku ma kluczowe znaczenie dla osiągnięcia optymalnej jakości części i wydajnej produkcji w formowaniu wtryskowym. Wpływa na czas cyklu, przepływ materiału i ogólną wydajność procesu.

Idealna prędkość wtrysku równoważy szybkie napełnianie z minimalnym ciśnieniem, aby uniknąć wad, takich jak wypaczenia lub krótkie strzały. Mniejsza prędkość jest często stosowana w przypadku złożonych części, podczas gdy większe prędkości są preferowane w przypadku prostych, dużych części. Prawidłowe dostosowanie prędkości wtrysku zmniejsza straty materiału i zwiększa spójność części.

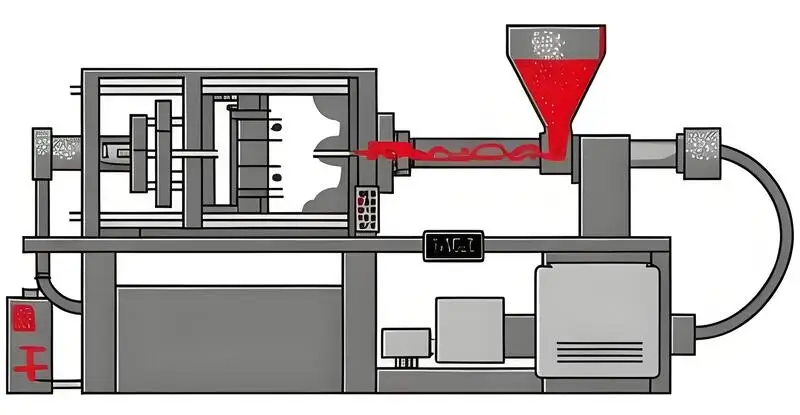

Prędkość wtrysku to prędkość, z jaką stopione tworzywo sztuczne jest wpychane do formy podczas procesu wtrysku wtryskarki.

Prędkość wtrysku jest zwykle wyrażana w milimetrach na sekundę (mm/s) lub centymetrach na sekundę (cm/s). Odpowiednia prędkość wtrysku nie tylko zapewnia jednorodność i integralność produktu, ale jest również bezpośrednio związana ze zużyciem energii i cyklem produkcyjnym wtryskarki. Obecnie na rynku powszechnie uważa się, że umiarkowana prędkość wtrysku wynosi zwykle od 50 mm/s do 200 mm/s, podczas gdy produkty specjalne mogą wymagać wyższych prędkości.

Większe prędkości wtrysku są zawsze lepsze do wypełniania form.Fałsz

Podczas gdy szybkie prędkości wtrysku mogą skrócić czas cyklu, mogą prowadzić do defektów, takich jak wypływki lub wypaczenia, jeśli materiał wypełnia się zbyt szybko. Konieczne jest zrównoważone podejście.

Prawidłowa prędkość wtrysku skraca czas cyklu i poprawia jakość części.Prawda

Odpowiednia prędkość wtrysku zapewnia płynny przepływ materiału, poprawiając jakość części i skracając niepotrzebny czas cyklu. Prawidłowa regulacja jest kluczem do zapobiegania wadom.

Jakie są zalety i wady wysokich i niskich prędkości wtrysku?

Wysokie i niskie prędkości wtrysku są krytycznymi czynnikami w Proces formowania wtryskowego1bezpośrednio wpływając na czas cyklu, jakość produktu i zużycie materiału. Zrozumienie zalet i wad tych prędkości jest niezbędne do optymalizacji procesu produkcyjnego i poprawy wydajności.

Wysokie prędkości wtrysku mogą skrócić czas cyklu i poprawić produktywność, ale mogą prowadzić do defektów, takich jak błysk lub słabe wypełnienie. Niskie prędkości wtrysku zapewniają lepszą kontrolę i redukują defekty, choć mogą wydłużyć czas cyklu. Dostosowanie prędkości wtrysku w oparciu o materiał i złożoność części może znacznie poprawić wyniki formowania.

Istnieje kilka zalet korzystania z wtrysku z dużą prędkością podczas procesu wtrysku

-

Zwiększenie wydajności produkcji: Największą zaletą szybkiego wtrysku jest bardzo wysoka wydajność produkcji. Ponieważ wtrysk z dużą prędkością jest znacznie szybszy niż wtrysk tradycyjny, w tym samym czasie można wykonać więcej zadań produkcyjnych. Dla producentów, którzy produkują w dużych ilościach, może to znacznie zwiększyć wydajność produkcji i obniżyć koszty produkcji.

-

Ulepsz produkt:Szybki wtrysk sprawia, że stopione tworzywo sztuczne szybko wypełnia formę, dzięki czemu stopione tworzywo mniej stygnie, a produkt wygląda lepiej. Ponadto szybki wtrysk sprawia, że stopiony plastik jest mniej ściśnięty, a produkt jest mniej ściśnięty, dzięki czemu produkt jest ogólnie lepszy.

-

Ograniczenie ilości odpadów:Ponieważ wtrysk z dużą prędkością jest szybki, podczas produkcji powstaje mniej odpadów. Pomaga to ograniczyć ilość odpadów i jeszcze bardziej obniżyć koszty produkcji.

-

Otwórz nowe możliwości:Rozwój technologii szybkiego wtrysku umożliwił wytwarzanie wielu złożonych produktów z tworzyw sztucznych, które są trudne do wykonania przy użyciu tradycyjnych metod wtrysku. Na przykład, niektóre cienkościenne, precyzyjne produkty z tworzyw sztucznych mogą być wytwarzane tylko przy użyciu szybkiego wtrysku, aby zagwarantować jakość produktu i wydajność produkcji.

Korzystanie z wtrysku z dużą prędkością podczas procesu wtrysku ma następujące wady

-

Drogi sprzęt: Szybki wtrysk ma wiele zalet, ale maszyny potrzebne do jego wykonania są zazwyczaj drogie. Niektóre małe firmy mogą nie być w stanie pokryć kosztów zakupu maszyn.

-

Potrzeba wykwalifikowanych operatorów: Wtrysk z dużą prędkością jest bardziej skomplikowany, dlatego potrzebni są operatorzy, którzy wiedzą, co robią. Muszą mieć duże doświadczenie i wiedzieć, co robią, aby upewnić się, że wszystko idzie gładko.

-

Może to spowodować zużycie formy: Podczas wtrysku z dużą prędkością tworzywo sztuczne często ociera się o formę, co może powodować jej szybsze zużycie. Oznacza to, że może być konieczna częstsza wymiana formy.

-

Nie do wszystkiego:Wtrysk z dużą prędkością ma swoje zalety, ale nie zawsze jest najlepszym wyborem w przypadku niektórych części z tworzyw sztucznych, takich jak części grubościenne lub duże. Czasami trzeba wrócić do starego sposobu robienia rzeczy.

Zalety wtrysku z niską prędkością podczas procesu wtrysku są następujące

Zapobieganie błysk 2na formowanych częściach; Zapobieganie strumieniowaniu i linie przepływu3Zapobieganie śladom przypalenia; Zapobieganie uwięzieniu powietrza w stopionym materiale; Zapobieganie deformacji orientacji molekularnej. Zalety wtrysku z dużą prędkością są również wadami wtrysku z małą prędkością i odwrotnie.

Dlatego połączenie wysokiej i niskiej prędkości podczas procesu wtrysku może w pełni wykorzystać ich mocne strony i uniknąć ich słabości, zapewniając jakość produktu i oszczędność procesu. To właśnie nazywamy wieloetapową technologią wtrysku, która jest szeroko stosowana w nowoczesnych wtryskarkach.

Wady niskiej prędkości wtrysku podczas procesu wtrysku są następujące

-

Cykl produkcyjny wydłuża się: W przypadku wtryskiwania tworzywa sztucznego z niską prędkością, wypełnienie formy trwa dłużej. Oznacza to, że cały proces formowania trwa dłużej, co spowalnia produkcję. Jest to szczególnie ważne w przypadku produkcji wielu części.

-

Chłodzenie nie jest równomierne: Przy powolnym wtryskiwaniu tworzywo sztuczne nie płynie tak dobrze. Oznacza to, że niektóre części formy stygną dłużej niż inne. Nierównomierne chłodzenie może sprawić, że część osnowa4 lub pęknięcie, co może sprawić, że będzie wyglądać źle lub nie będzie działać prawidłowo.

-

Bąbelki: Podczas powolnego wtryskiwania plastiku powietrze może zostać uwięzione w plastiku. Powietrze nie może wydostać się wystarczająco szybko, więc może spowodować bąbelki5 lub puste przestrzenie w części. Może to sprawić, że część będzie wyglądać źle i nie będzie tak wytrzymała, co może sprawić, że nie będzie działać prawidłowo.

Wysokie prędkości wtrysku skracają czas cyklu formowania wtryskowego.Prawda

Wysokie prędkości wtrysku skracają czas wtrysku materiału, prowadząc do skrócenia czasu cyklu i zwiększenia wydajności.

Niskie prędkości wtrysku zawsze skutkują dłuższymi czasami cyklu.Fałsz

Podczas gdy niskie prędkości wtrysku mogą wydłużyć czas cyklu, mogą również poprawić jakość części i zmniejszyć liczbę wad, co czyni je idealnymi do złożonych części lub materiałów wymagających większej kontroli.

Jaka jest zasada doboru prędkości wtrysku?

Wybór prędkości wtrysku jest krytycznym czynnikiem w procesie formowania wtryskowego, który wpływa zarówno na jakość części, jak i wydajność produkcji.

Prędkość wtrysku to szybkość, z jaką stopione tworzywo sztuczne wypełnia gniazdo formy. Odpowiednia prędkość zapewnia równomierne wypełnienie, redukuje wady, takie jak krótkie strzały lub wypaczenia i skraca czas cyklu. Zależy ona od materiału, złożoności części i konstrukcji formy, równoważąc szybkość z jakością.

Ponieważ kształt produktów z tworzyw sztucznych jest złożony, przepływ i odkształcenie stopionego tworzywa sztucznego przez kanał główny, kanał odgałęziony, bramę i każdą sekcję w gniazdo formy6 podczas procesu wtrysku są niezwykle złożone.

W ostatnich latach, dzięki badaniom nad reologią i w połączeniu z technologią CAE, stwierdzono, że aby jakość produktu była dobra, a naprężenia wewnętrzne małe, najważniejszym warunkiem jest, aby pole przepływu stopu było w miarę jednolite, to znaczy prędkość czoła przepływu stopu pozostaje jednolita i stabilna, gdy przepływa przez różne sekcje w różnym czasie podczas procesu formowania wtryskowego, to znaczy prędkość liniowa musi pozostać stała, V = stała.

Produkty wykonane w ten sposób są dobrej jakości i nie mają problemów, takich jak kurczenie się i niewystarczające wypełnienie. Ponadto, stopiony materiał przepływa równomiernie w zagłębieniu, dzięki czemu cząsteczki polimeru układają się prawidłowo, a produkty mają lepszą powierzchnię.

Ponieważ produkty formowane wtryskowo mają skomplikowany kształt, obszar wnęki formy, przez który przepływa stopiony plastik, jest różny w różnych częściach, a opór jest również inny.

Tak więc natężenie przepływu Q=V×S (S to pole przekroju poprzecznego) jest również inne, co oznacza, że natężenie przepływu zmienia się w czasie. Również ciśnienie wtrysku zmienia się w czasie. Aby proces był opłacalny, co oznacza skrócenie czasu wtrysku i cyklu formowania, należy zastosować wtrysk wieloetapowy. W ten sposób można upewnić się, że produkt jest dobrej jakości i opłacalny.

Większa prędkość wtrysku zawsze prowadzi do lepszej jakości części.Fałsz

Zbyt duża prędkość wtrysku może powodować wady, takie jak wypływki lub zapadnięcia, podczas gdy zbyt wolna może prowadzić do niepełnego napełnienia i wydłużenia czasu cyklu. Równoważenie prędkości ma kluczowe znaczenie.

Prędkość wtrysku powinna być zawsze wysoka, aby skrócić czas cyklu.Fałsz

Optymalna prędkość wtrysku zależy od takich czynników jak materiał, konstrukcja formy i geometria części. Należy zachować równowagę, aby zapobiec wadom i poprawić wydajność.

Jakie czynniki należy wziąć pod uwagę przy wyborze odpowiedniej prędkości wtrysku?

Wybór odpowiedniej prędkości wtrysku ma kluczowe znaczenie dla optymalizacji jakości części i zmniejszenia liczby wad podczas procesu formowania wtryskowego.

Prędkość wtrysku wpływa na jakość części, czas cyklu i przepływ materiału. Czynniki, które należy wziąć pod uwagę, obejmują rodzaj materiału, złożoność części, konstrukcję formy i potrzebę precyzyjnej kontroli nad wzorami wypełnienia. Wybór odpowiedniej prędkości pomaga zmniejszyć liczbę defektów i poprawić spójność.

Właściwości materiału

Różne tworzywa sztuczne mają różne lepkości i szybkości płynięcia, co bezpośrednio wpływa na wybór prędkości wtrysku. Tworzywa sztuczne o wysokiej lepkości, takie jak polietylen o niskiej gęstości, mają większy opór przepływu podczas procesu wtrysku, więc wymagana jest niższa prędkość wtrysku, aby uniknąć nadmiernego wytwarzania ciepła, co prowadzi do deformacji lub skurczu.

I odwrotnie, niektóre tworzywa sztuczne o niskiej lepkości wymagają wyższej prędkości wtrysku, aby zapewnić gładką powierzchnię części z tworzywa sztucznego. Materiały o dobrej płynności mogą wykorzystywać szybsze prędkości wtrysku, podczas gdy złożone formy o wysokich wymaganiach dotyczących płynności mogą zapobiegać cofaniu się materiału lub powstawaniu pęcherzyków poprzez odpowiednie zmniejszenie prędkości wtrysku.

Projektowanie form

Podczas tworzenia formy z wieloma częściami lub formy z wieloma szczegółami należy dostosować prędkość wtrysku, aby upewnić się, że tworzywo sztuczne równomiernie wypełnia formę. Zbyt szybkie wtryskiwanie tworzywa sztucznego może prowadzić do powstawania defektów w formie, takich jak krótkie strzały lub linie spoin.

Rozmiar i kształt kanałów przepływu w formie również wpływają na prędkość wtrysku. Jeśli masz formę z dużymi częściami, musisz wtryskiwać tworzywo szybciej, aby upewnić się, że wypełni całą część. Jeśli masz formę z małymi częściami lub formę z wieloma skrętami i zakrętami w kanałach przepływu, musisz wtryskiwać plastik wolniej, aby nie złamać formy lub nie spowodować zbyt szybkiego zestalenia się plastiku.

Maszyna do formowania wtryskowego

Prędkość wtrysku zależy bezpośrednio od parametrów wtryskarki, takich jak tonaż, ciśnienie oleju i objętość wtrysku. Duże wtryskarki mają wyższe ciśnienie i objętość wtrysku, więc ich prędkość wtrysku jest większa.

Małe wtryskarki mogą powodować pękanie lub inne wady części z tworzyw sztucznych z powodu zbyt dużych prędkości wtrysku. Dlatego przy wyborze wtryskarki należy dopasować odpowiedni model do właściwości tworzywa sztucznego i konstrukcji formy.

Obecnie w branży stosuje się wiele różnych typów wtryskarek, a różne typy wtryskarek nakładają również pewne ograniczenia na prędkość wtrysku. W pełni elektryczne wtryskarki mają zwykle szybsze prędkości reakcji i wyższą powtarzalność, podczas gdy wtryskarki hydrauliczne mogą zapewnić większą siłę wtrysku i wyższe prędkości wtrysku. Tak więc wybór odpowiedniego typu maszyny zgodnie z potrzebami produkcyjnymi ma kluczowe znaczenie dla osiągnięcia najlepszej prędkości wtrysku.

Umiejętności operatora

Umiejętności i biegłość operatora mają duży wpływ na prędkość wtrysku. Dobrzy operatorzy mogą dostosować prędkość wtrysku w zależności od typu maszyny i używanego tworzywa sztucznego, aby upewnić się, że wtrysk przebiega płynnie, a części wychodzą dobre.

Jaki jest rozsądny wybór prędkości wtrysku?

Prędkość wtrysku odgrywa kluczową rolę w określaniu jakości części i czasu cyklu w formowaniu wtryskowym. Wybór odpowiedniej prędkości zapewnia optymalny przepływ, redukuje defekty i poprawia wydajność.

Rozsądny wybór prędkości wtrysku zależy od rodzaju materiału, konstrukcji części i temperatury formy. Zbyt szybka prędkość może powodować defekty, podczas gdy zbyt wolna może wydłużyć czas cyklu. Odpowiednia prędkość zapewnia lepszą jakość części i wydajną produkcję.

W oparciu o przepływ stopionego materiału podczas procesu wtrysku, ogólnie dzielimy prędkość wtrysku na pięć części:

Pierwsza część to kanał główny i kanał odgałęziony. Zasadniczo napełnianie z dużą prędkością jest stosowane w celu skrócenia cyklu formowania, ale należy wziąć pod uwagę, że ten szybki wtrysk nie powinien powodować złej jakości powierzchni;

Druga część to brama i część produktu w pobliżu bramy. Ten etap wprowadza odpowiednie zmiany dla różnych surowców i form bramy. Zwykle stosuje się niższą prędkość wtrysku, szczególnie w przypadku żywic o wysokiej lepkości, takich jak PC, PMMA, ABS itp. oraz bram bocznych (bramy proste, takie jak przezroczyste arkusze szafek, osłony drzwi paneli okiennych i podłużne ostrza itp.), aby zapobiec występowaniu śladów rozpylania i plam mgły bramy. Jeśli brama przyjmuje bramę punktową lub bramę zakładkową, a surowiec jest żywicą o niskiej lepkości, taką jak PP, PA, PBT itp., a wymagania dotyczące jakości powierzchni w pobliżu bramy nie są wysokie, można zastosować wtrysk z dużą prędkością;

Trzecia część jest główną częścią formowanej części, co oznacza, że produkt w pobliżu bramy jest wypełniony do około 70% do 80% masy formowanej części. Ta część jest napełniana z dużą prędkością, aby skrócić cykl formowania, zmniejszyć zmianę lepkości stopu w metalowej wnęce formy, poprawić połysk powierzchni produktu i zmniejszyć deformację spowodowaną zmniejszeniem ciśnienia tworzywa sztucznego podczas końcowego napełniania formy, poprawić wytrzymałość spoiny i poprawić wygląd linii spoiny.

Czwarta część ma pojemność od 85% do 90% i szybko się zapełnia. Ta część wykorzystuje wtrysk ze średnią prędkością, aby przejść do następnego etapu wtrysku z niską prędkością. Zapobiega to również zbyt dużej grubości wypraski i powstawaniu wypływek z powodu nierównych wlewów.

Piąta część jest ostatnią częścią do wypełnienia wnęki. W tym miejscu należy stosować wtrysk z niską prędkością, aby zapobiec powstawaniu wypływek i śladów przypalenia. Poprawia to również stabilność rozmiaru i wagi części. Można również kontrolować i zmniejszać ciśnienie zacisku.

Prędkość wtrysku wpływa na jakość części i czas cyklu.Prawda

Wyższe prędkości wtrysku mogą skrócić czas cyklu, ale mogą prowadzić do wad, takich jak wypaczenia lub wypływki. Zrównoważenie prędkości i przepływu materiału zapewnia wysoką jakość części.

Wyższa prędkość wtrysku jest zawsze lepsza dla jakości.Fałsz

Zbyt wysoka prędkość wtrysku może powodować wady. Optymalna prędkość, dostosowana do materiału i projektu, ma kluczowe znaczenie dla jakości części.

Jak ustawić i skorygować krzywą prędkości wtrysku?

Ustawienie i skorygowanie krzywej prędkości wtrysku ma kluczowe znaczenie dla osiągnięcia optymalnych wyników formowania wtryskowego, poprawy jakości części i zmniejszenia liczby wad.

Krzywa prędkości wtrysku kontroluje prędkość wtrysku materiału, wpływając na wypełnienie części, wykończenie powierzchni i czas cyklu. Odpowiednia regulacja zapewnia wydajne napełnianie, minimalizuje defekty i zwiększa spójność części.

Znajomość zasady wyboru i rozsądnego rozkładu prędkości wtrysku, jak dokładnie ustawić krzywą prędkości wtrysku w rzeczywistym procesie operacyjnym, stała się przedmiotem zainteresowania personelu procesowego.

- Ustawienie prędkości wtrysku: Podczas ustawiania krzywej prędkości wtrysku operatorzy powinni zwrócić uwagę na dwa aspekty: ⑴ wielkość prędkości wtrysku; ⑵ ustawienie pozycji wtrysku. Zwykle stosuje się metodę wtrysku zerowego w celu ustawienia pozycji wtrysku ślimaka. Oznacza to, że należy ustawić ciśnienie i prędkość wtrysku drugiego stopnia na zero, wyregulować pozycję wtrysku, obserwować rozmiar i kształt rzeczywistego produktu formowanego wtryskowo, porównać go z wymaganą pozycją, a następnie określić.

Następnie ustaw ciśnienie wtrysku drugiego stopnia, prędkość i pozycję, ustaw ciśnienie wtrysku trzeciego stopnia i prędkość na zero, a także porównaj, czy pozycja wejściowa jest rozsądna, i określ ilość paszy przez analogię; następnie dostosuj prędkość, ogólnie od niskiej do wysokiej, i spróbuj użyć szybkiego napełniania bez wpływu na jakość powierzchni produktu, aby skrócić cykl formowania.

- Korekta prędkości wtrysku:Korygując krzywą prędkości wtrysku, należy zrobić to w odwrotnej kolejności. Najpierw należy określić regulację prędkości wtrysku, a następnie sprawdzić pozycję konwersji zmiany prędkości wtrysku. Wynika to z faktu, że pozycja wtrysku jest zasadniczo zgodna z naszymi oczekiwaniami, gdy podana jest krzywa wtrysku, ale zmiana prędkości wtrysku spowoduje odchylenia w wynikach napełniania tej samej pozycji konwersji prędkości wtrysku.

Podczas wtrysku wieloetapowego ciśnienie wtrysku i prędkość wtrysku są ze sobą powiązane i wpływają na siebie nawzajem. Gdy czas napełniania jest bardzo krótki, ze względu na długi proces, natężenie przepływu (prędkość wtrysku) stopionego materiału jest również wyższe, więc wymagane ciśnienie wtrysku jest również wyższe.

Ponadto, jeśli wydłużysz czas napełniania (czyli zwolnisz prędkość wtrysku), polimer będzie stygł przez dłuższy czas, więc zamrożona warstwa, która tworzy się, gdy polimer uderza w zimną formę, będzie grubsza. Oznacza to, że stopiona warstwa w środku stanie się cieńsza, stopiony materiał stanie się bardziej lepki i trudniej będzie go przepchnąć, więc do wypełnienia formy potrzebne będzie wyższe ciśnienie wtrysku.

Tak więc, podczas regulacji ciśnienia wtrysku, ciśnienie wtrysku powinno być regulowane nieco wyżej, tak aby błysk, brak materiału i inne wady produktu mogły być dokładnie kontrolowane poprzez regulację prędkości wtrysku każdej sekcji. Jest to idea konstrukcji sterowania ciśnieniem i prędkością wtryskarki: ciśnienie wtrysku jest jednostopniowe, prędkość wtrysku jest sześciostopniowa, a wady produktu można przezwyciężyć poprzez regulację prędkości wtrysku.

- Przyczyny i rozwiązania: Ślady przepływu bramy są spowodowane przez linie przepływu generowane przez wtrysk stopu; kąt wtrysku bramy na formie jest wyrównany z rdzeniem, aby uniknąć bezpośredniego wtrysku. Ponadto proces jest dostosowywany w celu spowolnienia prędkości wtrysku, gdy stopiony materiał przepływa przez bramę. Ponieważ prędkość wtrysku w pierwszym etapie jest spowolniona, stopiony materiał krzepnie, gdy napotyka zimną formę, a warstwa krzepnięcia jest grubsza, a wymagane ciśnienie wtrysku jest większe.

W związku z tym prędkość wtrysku na drugim etapie jest zwiększana w celu skrócenia czasu napełniania, zmniejszenia ciśnienia wtrysku tak bardzo, jak to możliwe i zapobieżenia przedostawaniu się produktu do produktu. kurczenie się7 . Gdy wnęka ma zostać wypełniona, prędkość wtrysku zostaje spowolniona, aby zapobiec pojawieniu się błysku.

- Przyczyny i rozwiązania: Ślady przepływu fuzji powstają, ponieważ stopiony materiał staje się zbyt gorący z powodu tarcia, gdy przechodzi przez pięciopunktową bramę, a następnie bardzo szybko stygnie, gdy uderza w zimną ścianę formy po wlaniu z boku. Gdy dwa strumienie spotykają się i poruszają razem do przodu, ocierają się o siebie i ścinają, co powoduje pękanie stopionego materiału i powstawanie śladów płynięcia.

W przypadku formy, boczna brama wlotowa została zmieniona na bramę w kształcie wachlarza, aby zwiększyć kąt wtopienia, dzięki czemu dwa strumienie zaczynają się łączyć naprawdę blisko bramy i starają się nie dopuścić do tego, aby oba strumienie miały różne temperatury i ochłodziły się.

Ponadto regulacja procesu zwiększa prędkość pierwszego etapu, a prędkość wtrysku jest spowalniana, gdy stopiony materiał przepływa przez bramę, aby zmniejszyć szybkość ścinania. Gdy produkt jest napełniony do 50%, prędkość wtrysku jest zwiększana, aby zapewnić całkowite napełnienie i utrzymać niskie ciśnienie wtrysku w celu zmniejszenia linii zgrzewania. Gdy wnęka ma zostać wypełniona, prędkość jest zmniejszana, aby zmniejszyć wypływ i nierównomierny połysk linii spoiny.

Korekta krzywej prędkości wtrysku zmniejsza liczbę wad części.Prawda

Dobrze ustawiona krzywa zapewnia równomierny przepływ materiału, redukując typowe wady, takie jak wypaczenia lub krótkie strzały.

Zmiana krzywej prędkości wtrysku zawsze poprawia jakość części.Fałsz

Podczas gdy regulacje mogą poprawić jakość, niewłaściwe ustawienia mogą prowadzić do problemów, takich jak nadmierne pakowanie lub degradacja materiału.

Wnioski

Wybór odpowiedniej prędkości wtrysku ma kluczowe znaczenie dla jakości części i wydajności produkcji. Na prędkość wtrysku mają wpływ materiały, formy, maszyny i umiejętności operatora. Wtrysk z dużą prędkością pozwala szybko produkować części wysokiej jakości, ale jest droższy i podatny na zużycie; wtrysk z małą prędkością pozwala uniknąć problemów, ale jest wolniejszy. Dzięki wieloetapowemu wtryskowi można uzyskać szybką produkcję i oszczędność kosztów. Dostosowanie krzywej prędkości wtrysku może poprawić jakość części i przyspieszyć produkcję.

-

Dowiedz się, jak zoptymalizować proces formowania wtryskowego : Formowanie wtryskowe to proces wytwarzania półproduktów o określonym kształcie poprzez zwiększanie ciśnienia, wtryskiwanie, chłodzenie i oddzielanie stopionych surowców. ↩

-

Dowiedz się, jakie są przyczyny i jak unikać wypływek w procesie formowania wtryskowego: Błysk w procesie formowania wtryskowego to defekt, który występuje, gdy stopione tworzywo sztuczne wypływa z formy podczas wtrysku i zestala się. ↩

-

Dowiedz się, jak uniknąć linii przepływu podczas formowania wtryskowego: Linie przepływu lub ślady przepływu są powszechną wadą wizualną w formowaniu wtryskowym. ↩

-

Dowiedz się więcej o formowaniu wtryskowym: Przyczyny wypaczania: jasne jest, że różne współczynniki skurczu mogą powodować wypaczanie. ↩

-

Jakie są przyczyny i rozwiązania dla pęcherzyków powietrza w częściach formowanych wtryskowo: Niektóre pęcherzyki są głównie spowodowane degradacją materiału. ↩

-

Dowiedz się więcej o rdzeniu formy i wnęce formy: Różnice i względy projektowe: Wnęka formy jest przede wszystkim odpowiedzialna za formowanie wewnętrznego kształtu i struktury produktu oraz kontrolowanie jego precyzji. ↩

-

Rozwiązanie problemu skurczu podczas formowania wtryskowego za pomocą skutecznych metod: Skurcz podczas formowania wtryskowego odnosi się po prostu do stopnia skurczu polimerów podczas fazy chłodzenia. ↩