Formy wtryskowe1 to precyzyjne narzędzia niezbędne do produkcji części z tworzyw sztucznych, stanowiące podstawę branż takich jak motoryzacyjna, medyczna i dóbr konsumpcyjnych. Formy te, wykonane z metali takich jak stal lub aluminium, są tworzone w skrupulatnym procesie, który przekształca surowce w wysoce funkcjonalne urządzenia zdolne do produkcji spójnych, wysokiej jakości części.

Formy wtryskowe są wytwarzane poprzez projektowanie przy użyciu Oprogramowanie CAD2Wybór materiałów, takich jak stal lub aluminium, obróbka CNC lub EDM, obróbka cieplna form stalowych, montaż komponentów i testowanie w celu zapewnienia precyzji w produkcji części z tworzyw sztucznych do zastosowań motoryzacyjnych, medycznych i konsumenckich.

Zrozumienie, w jaki sposób powstają formy wtryskowe, ma kluczowe znaczenie dla profesjonalistów zajmujących się produkcją i projektowaniem produktów. W tym artykule szczegółowo omówiono ten proces, od podstaw koncepcyjnych po techniczne przepływy pracy, praktyczne narzędzia i rzeczywiste zastosowania.

Formy wtryskowe mają kluczowe znaczenie dla masowej produkcji precyzyjnych części z tworzyw sztucznych.Prawda

Ich zdolność do kształtowania stopionego plastiku w złożone, precyzyjne formy sprawia, że są one niezbędne w produkcji wielkoseryjnej.

Co to jest forma wtryskowa?

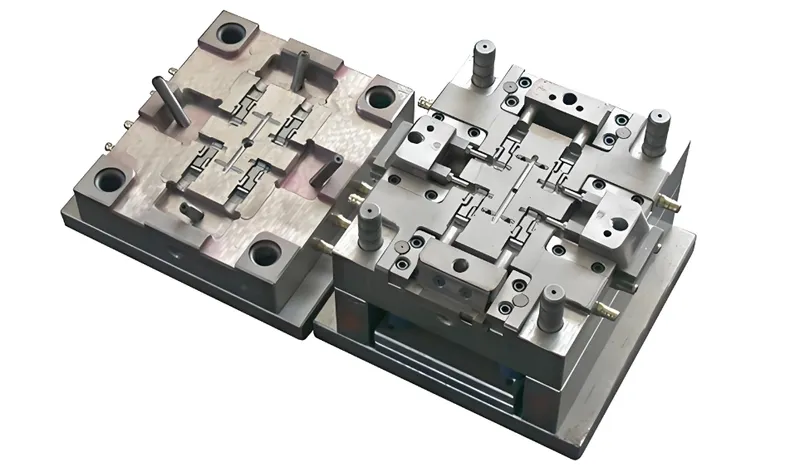

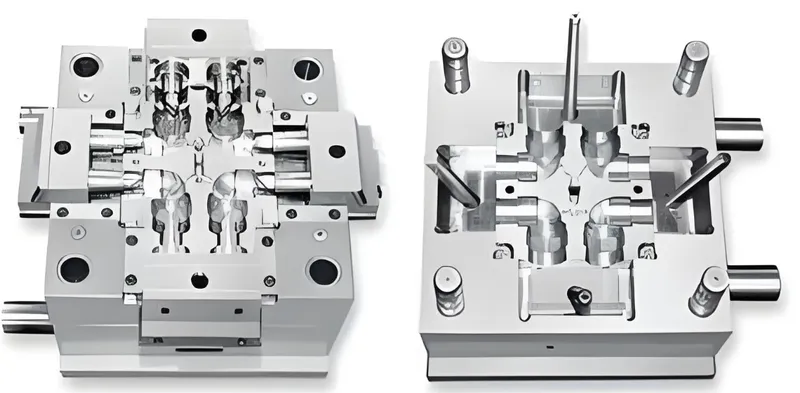

Forma wtryskowa, często określana jako narzędzie do formowania, jest precyzyjnie zaprojektowanym urządzeniem używanym w procesie formowania wtryskowego do tworzenia części z tworzyw sztucznych. Składa się z dwóch głównych elementów: wnęki, do której wtryskiwany jest stopiony plastik, oraz rdzenia, który kształtuje wnętrze części, gdy plastik stygnie i zestala się. Formy te są zwykle wykonane z trwałych metali, takich jak stal lub aluminium, wybranych na podstawie wielkości produkcji, kosztów i potrzeb w zakresie trwałości.

Formy wtryskowe, wykonane ze stali lub aluminium, kształtują stopiony plastik w precyzyjne części za pomocą systemu wnęk i rdzeni, dostosowanego do wielkości produkcji i wymagań aplikacji.

Kluczowe cechy charakterystyczne

-

Materiały: Stal (np. P20, H13) zapewniająca dużą wytrzymałość; aluminium do ekonomicznego prototypowania.

-

Projekt: Zawiera takie funkcje, jak kanały chłodzące, kołki wypychające i bramki zapewniające wydajne formowanie.

-

Zastosowania: Stosowany w branżach wymagających precyzji, takich jak motoryzacja (zderzaki), medycyna (strzykawki) i towary konsumpcyjne (obudowy).

Formy stalowe są zawsze lepsze niż aluminiowe.Fałsz

Podczas gdy stal oferuje większą trwałość w przypadku dużych serii, aluminium jest bardziej opłacalne i szybsze w obróbce w przypadku prototypowania lub produkcji małoseryjnej.

Jakie są etapy tworzenia formy wtryskowej?

Proces tworzenia formy wtryskowej to połączenie inżynieryjnej precyzji i kunsztu. Poniżej przedstawiamy krok po kroku, w jaki sposób produkowane są te niezbędne narzędzia.

Formy wtryskowe są tworzone w wieloetapowym procesie: projektowanie za pomocą CAD, wybór materiałów, obróbka CNC lub EDM, obróbka cieplna form stalowych, montaż i testowanie pod kątem dokładności i funkcjonalności.

1. Projektowanie formy

Inżynierowie używają oprogramowania do projektowania wspomaganego komputerowo (CAD), aby stworzyć szczegółowy projekt formy. Ten etap definiuje geometrię części, w tym grubość ścianek, kąty zanurzenia i lokalizacje wrót, przy jednoczesnym uwzględnieniu kanałów chłodzenia i mechanizmów wyrzutu w celu optymalizacji wydajności.

2. Wybór materiału

Materiał formy jest wybierany na podstawie potrzeb produkcyjnych:

-

Stal: Trwały i idealny do produkcji wielkoseryjnej (np. ponad 100 000 cykli).

-

Aluminium: Ekonomiczny i szybszy w obróbce, odpowiedni do prototypowania lub produkcji małoseryjnej (np. <10 000 cykli).

3. Obróbka formy

Forma jest kształtowana przy użyciu zaawansowanych technik obróbki:

-

Obróbka CNC3: Precyzyjne frezowanie standardowych geometrii.

-

Obróbka elektroerozyjna (EDM)4: Używany do skomplikowanych detali lub hartowanej stali, zapewniając wąskie tolerancje.

4. Obróbka cieplna (formy stalowe)

Formy stalowe poddawane są obróbce cieplnej w celu zwiększenia twardości i odporności na zużycie. Obejmuje to podgrzewanie do określonych temperatur (np. 800-1000°C) i kontrolowane chłodzenie, co ma kluczowe znaczenie dla długowieczności w produkcji wielkoseryjnej.

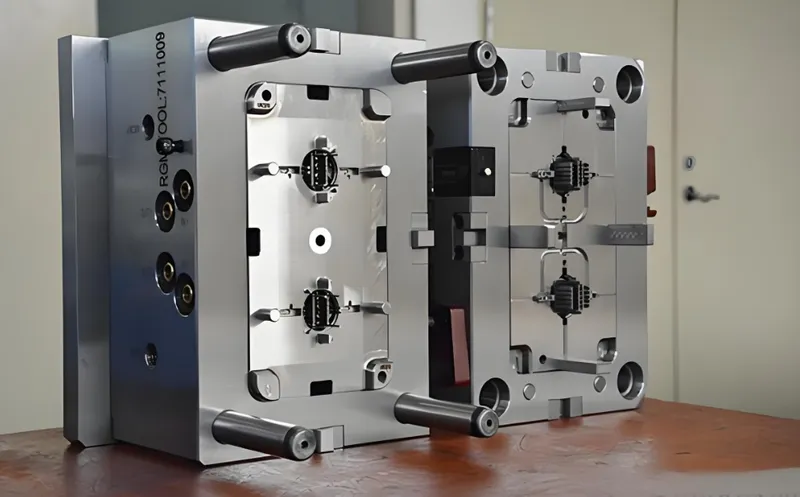

5. Montaż

Komponenty formy - wnęki, rdzenie, kanały chłodzące i kołki wypychaczy - są montowane z precyzją, aby zapewnić wyrównanie i funkcjonalność.

6. Testowanie i walidacja

Przeprowadzane są próbne wtryski, aby przetestować formę, identyfikując wady, takie jak błysk lub niepełne wypełnienie. Wprowadzane są korekty w celu udoskonalenia formy przed pełną produkcją.

| Krok | Kluczowe narzędzia/techniki | Parametry krytyczne |

|---|---|---|

| Projekt | Oprogramowanie CAD | Kąty zanurzenia, rozmieszczenie bramek |

| Wybór materiału | Stal kontra aluminium | Wielkość produkcji, koszty |

| Obróbka skrawaniem | CNC, EDM | Tolerancje, wykończenie powierzchni |

| Obróbka cieplna5 | Piec | Temperatura, czas trwania |

| Montaż | Ręczny/automatyczny | Wyrównanie, dopasowanie |

| Testowanie | Próby wtrysku | Jakość części, wskaźnik defektów |

Obróbka CNC jest wystarczająca dla wszystkich projektów form wtryskowych.Fałsz

Podczas gdy CNC zapewnia precyzję, EDM jest często wymagana w przypadku złożonych geometrii lub hartowanej stali, z którymi CNC nie może sobie skutecznie poradzić.

Jakie czynniki wpływają na produkcję form wtryskowych?

O jakości, kosztach i wydajności produkcji form wtryskowych decyduje kilka czynników.

Produkcja form wtryskowych6 zależy od wyboru materiału, metod obróbki i złożoności projektu, wpływając na trwałość, koszty i szybkość produkcji.

1. Wybór materiału

-

Stal: Odporny na wysokie temperatury (200-400°C) i ciśnienie, idealny do długotrwałego użytkowania.

-

Aluminium: Łatwiejsze w obróbce i tańsze, ale mniej wytrzymałe przy długotrwałym obciążeniu.

2. Metoda obróbki

-

EDM: Wolniejsza, ale niezbędna w przypadku skomplikowanych elementów lub utwardzonych materiałów.

3. Złożoność projektu

Złożone części wymagają form wielogniazdowych lub dodatkowych funkcji, takich jak boki, co zwiększa czas i koszty produkcji.

Formy aluminiowe są zawsze tańsze w produkcji niż formy stalowe.Fałsz

Chociaż aluminium charakteryzuje się niższymi kosztami materiałów i obróbki, złożone projekty lub duże zapotrzebowanie mogą zniwelować oszczędności w porównaniu ze stalą.

Jakie są zastosowania form wtryskowych?

Formy wtryskowe to wszechstronne narzędzia o szerokim zastosowaniu w różnych branżach.

Formy wtryskowe są wykorzystywane w przemyśle motoryzacyjnym, medycznym i dóbr konsumpcyjnych do precyzyjnej produkcji, Części plastikowe o dużej objętości8 jak zderzaki, strzykawki i osłonki.

Przemysł motoryzacyjny

Formy tworzą komponenty takie jak deski rozdzielcze, zderzaki i panele wewnętrzne, wymagające trwałości i precyzji w celu zapewnienia bezpieczeństwa i estetyki.

Przemysł medyczny

Używany do sterylnych, precyzyjnych części, takich jak korpusy strzykawek i obudowy urządzeń, gdzie tolerancje są krytyczne.

Towary konsumpcyjne

Produkuje przedmioty takie jak obudowy elektroniczne i zabawki, równoważąc koszty, złożoność i wykończenie powierzchni.

Formy wtryskowe nadają się tylko do produkcji na dużą skalę.Fałsz

Chociaż formy są idealne do produkcji dużych ilości, mogą być opłacalne w przypadku prototypowania przy użyciu aluminium lub uproszczonych projektów.

Jak formy wtryskowe wypadają na tle innych technologii?

Formowanie wtryskowe wyróżnia się wśród metod produkcji, ale ma wyraźne różnice.

Formowanie wtryskowe9 w porównaniu z drukiem 3D lub odlewaniem ciśnieniowym, oferując precyzję i skalowalność, ale wyższe koszty początkowe.

| Technologia | Materiał | Precyzja | Odpowiednia objętość | Koszt (z góry) |

|---|---|---|---|---|

| Formowanie wtryskowe | Tworzywa sztuczne | Wysoki | Wysoki | Wysoki |

| Druk 3D | Tworzywa sztuczne/metale | Średni | Niski | Niski |

| Odlewanie ciśnieniowe | Metale | Wysoki | Wysoki | Wysoki |

-

Vs. Druk 3D: Formowanie wtryskowe oferuje szybszą produkcję w przypadku dużych serii, ale brakuje mu elastyczności druku 3D do szybkiego prototypowania.

-

Vs. Odlewanie ciśnieniowe: Formowanie wtryskowe koncentruje się na tworzywach sztucznych, podczas gdy odlewanie ciśnieniowe dotyczy metali, z których każdy zaspokaja inne potrzeby materiałowe.

Formowanie wtryskowe jest bardziej wydajne niż druk 3D we wszystkich zastosowaniach.Fałsz

Druk 3D jest szybszy i tańszy w przypadku małych partii lub prototypów, podczas gdy formowanie wtryskowe sprawdza się w produkcji masowej.

Praktyczne narzędzia do projektowania form wtryskowych

Aby pomóc w tworzeniu form, oto praktyczne narzędzia dla projektantów i inżynierów.

Lista kontrolna projektu

-

Zapewnia jednolitą grubość ścianki dla równomiernego chłodzenia.

-

Kąty pochylenia (1-2°) ułatwiają wyrzucanie części.

-

Projektowanie kanałów chłodzących w celu skrócenia czasu cyklu.

-

Wybór materiału w oparciu o wielkość produkcji i budżet.

Przewodnik podejmowania decyzji

-

Wysoka precyzja/skomplikowane kształty: CNC lub EDM.

-

Prototypowanie: Wybierz formy aluminiowe lub wkładki drukowane w 3D.

-

Duża objętość: Wybierz stal z obróbką cieplną.

Wnioski

Formy wtryskowe są kamieniem węgielnym nowoczesnej produkcji tworzyw sztucznych, umożliwiając wytwarzanie precyzyjnych, wysokiej jakości części na dużą skalę. Proces ten - obejmujący projektowanie CAD, dobór materiałów, obróbkę skrawaniem, obróbkę cieplną, montaż i testowanie - wymaga równowagi między wiedzą techniczną a praktycznym podejmowaniem decyzji. Niezależnie od tego, czy używana jest stal w celu zapewnienia trwałości, czy aluminium w celu obniżenia kosztów, zrozumienie, w jaki sposób wytwarzane są formy wtryskowe, umożliwia profesjonalistom optymalizację produkcji pod kątem ich konkretnych potrzeb.

-

Zapoznaj się z tym linkiem, aby lepiej zrozumieć formy wtryskowe i ich kluczową rolę w różnych branżach. ↩

-

Dowiedz się, w jaki sposób oprogramowanie CAD zwiększa wydajność i precyzję projektowania form, co ma kluczowe znaczenie dla udanych procesów produkcyjnych. ↩

-

Odkryj znaczenie obróbki CNC w tworzeniu precyzyjnych form, niezbędnych do produkcji wysokiej jakości. ↩

-

Zapoznaj się z tym linkiem, aby zrozumieć, jak działa EDM i jakie jest jej znaczenie w precyzyjnej obróbce, szczególnie w przypadku skomplikowanych projektów. ↩

-

Poznaj techniki obróbki cieplnej, które zwiększają trwałość i wydajność form, co ma kluczowe znaczenie dla produkcji wielkoseryjnej. ↩

-

Zrozumienie kluczowych czynników w produkcji form wtryskowych może zwiększyć wydajność produkcji i opłacalność. ↩

-

Poznanie zalet obróbki CNC może pomóc zoptymalizować proces produkcji form wtryskowych pod kątem większej precyzji i szybkości. ↩

-

Zapoznaj się z procesem produkcji wielkoseryjnych części z tworzyw sztucznych, aby zobaczyć, w jaki sposób osiąga się wydajność i precyzję w produkcji. ↩

-

Poznaj zalety formowania wtryskowego, aby zrozumieć jego wyjątkowe korzyści w produkcji wielkoseryjnej i precyzji. ↩