Formowanie wtryskowe rewolucjonizuje produkcję, umożliwiając wytwarzanie precyzyjnych i złożonych części z tworzyw sztucznych w różnych branżach.

Formy wtryskowe są niezbędne do tworzenia szerokiej gamy produktów, w tym części samochodowych, elektroniki użytkowej i artykułów gospodarstwa domowego. Zapewniają wysoką precyzję i powtarzalność, dzięki czemu idealnie nadają się do produkcji masowej. Proces ten pozwala na wykorzystanie różnych materiałów, w tym tworzyw termoplastycznych i termoutwardzalnych, zaspokajając różne potrzeby aplikacji.

Chociaż to podsumowanie podkreśla wszechstronność form wtryskowych, zrozumienie specyfiki projektowania form i doboru materiałów ma kluczowe znaczenie dla optymalizacji wydajności produkcji. Dowiedz się więcej, aby poznać zawiłości formowania wtryskowego i dowiedzieć się, w jaki sposób może ono przynieść korzyści Twoim procesom produkcyjnym.

Formy wtryskowe są powszechnie stosowane w produkcji motoryzacyjnej ze względu na ich precyzję.Prawda

Wysoka precyzja form wtryskowych zapewnia, że komponenty motoryzacyjne spełniają surowe normy jakości i bezpieczeństwa, co czyni je niezbędnymi w branży.

Formy wtryskowe nie są wykorzystywane w produkcji urządzeń medycznych.Fałsz

Formy wtryskowe są szeroko stosowane w produkcji urządzeń medycznych ze względu na ich zdolność do wydajnego tworzenia precyzyjnych, sterylnych komponentów.

Jakie jest znaczenie formy wtryskowej?

Formowanie wtryskowe to proces, który tworzy części poprzez wtryskiwanie stopionego plastiku lub innych materiałów do niestandardowej wnęki formy, umożliwiając precyzyjną produkcję na dużą skalę. Jest on powszechnie stosowany do tworzenia części dla branż takich jak motoryzacja, elektronika i urządzenia medyczne. Kluczowe zalety obejmują niskie koszty jednostkowe, wysoką powtarzalność i zdolność do wytwarzania złożonych kształtów o wąskich tolerancjach.

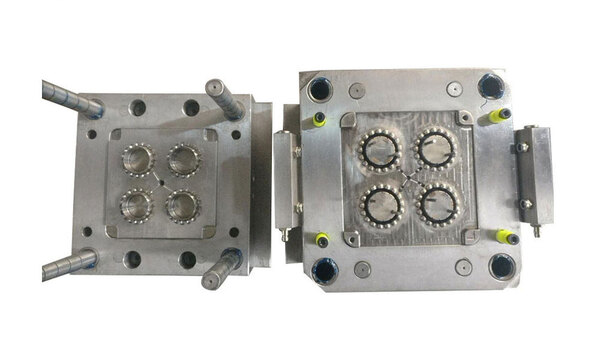

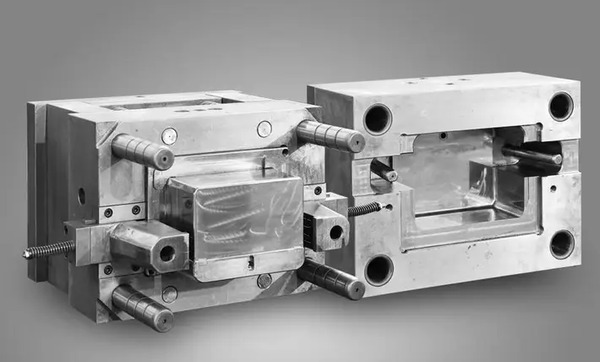

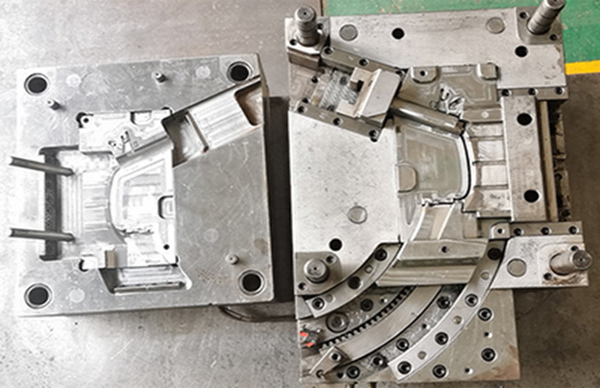

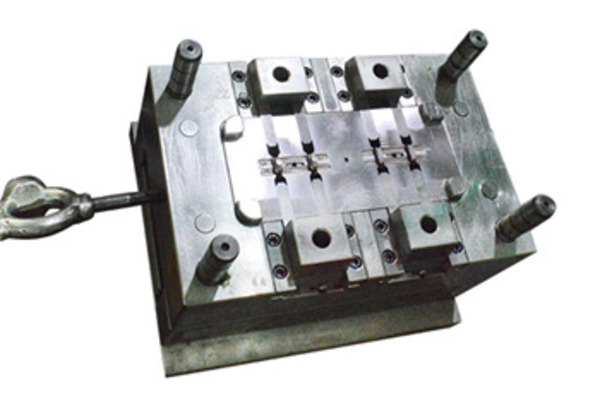

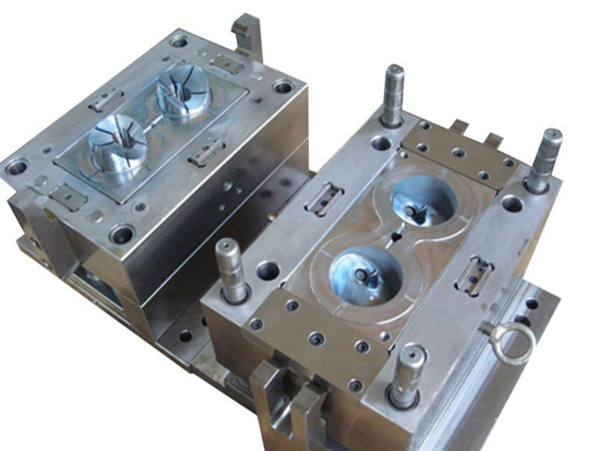

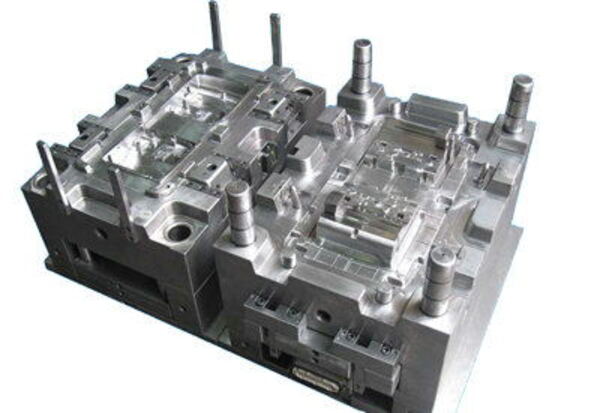

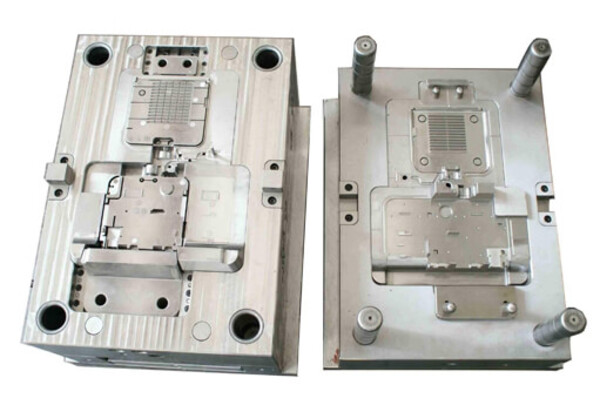

Forma wtryskowa składa się z dwóch części: formy ruchomej i formy stałej. Ruchoma forma znajduje się na ruchomym szablonie wtryskarki, a stała forma znajduje się na stałym szablonie wtryskarki.

Podczas formowania wtryskowego należy zamknąć ruchomą i nieruchomą formę, aby utworzyć system zalewania i wnękę. Po otwarciu formy należy oddzielić ruchomą i stałą formę, aby wyjąć plastikowy produkt.

Jak działa forma wtryskowa?

Formowanie wtryskowe polega na wtryskiwaniu stopionego tworzywa sztucznego do gniazda formy pod wysokim ciśnieniem, pozwalając mu ostygnąć i zestalić się w pożądany kształt. Kluczowe zalety obejmują szybkie tempo produkcji, precyzyjne wymiary części i możliwość tworzenia złożonych geometrii. Jest szeroko stosowany w branżach takich jak motoryzacja, elektronika i opakowania.

Podstawową ideą formowania wtryskowego jest pobranie metalowej formy (zwykle stalowej) i nadanie jej kształtu pożądanego produktu. Bierzesz plastik, wystrzeliwujesz go z dyszy wtryskarki, a on zostaje wepchnięty do formy pod wysokim ciśnieniem.

Następnie tworzywo sztuczne stygnie i zamienia się w pożądany produkt. Formy wtryskowe działają tylko przy odpowiedniej temperaturze i ciśnieniu.

Aby upewnić się, że forma wtryskowa działa prawidłowo, należy również mieć oko na temperatura i ciśnienie formy1 podczas procesu wtrysku. W ten sposób można upewnić się, że tworzywo sztuczne przepływa płynnie i nie spala formy.

Jakie są komponenty form wtryskowych?

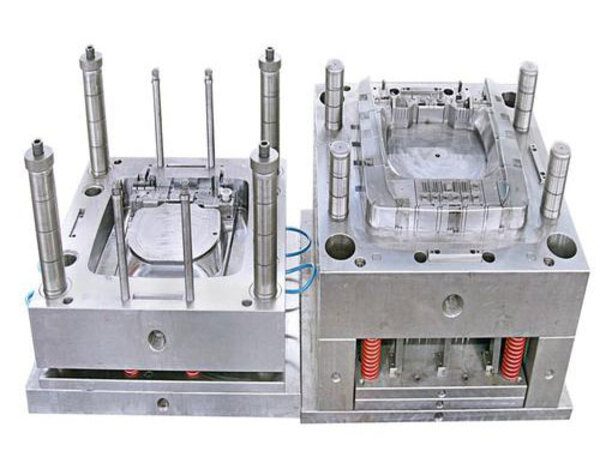

Formy wtryskowe składają się z kilku kluczowych elementów, w tym podstawy formy, gniazda, rdzenia i układu chłodzenia. Podstawa formy zapewnia wsparcie strukturalne, podczas gdy wnęka i rdzeń kształtują część. Systemy chłodzenia mają kluczowe znaczenie dla utrzymania optymalnej temperatury podczas procesu wtrysku. Odpowiednio zaprojektowane formy zwiększają wydajność i spójność produktu, co czyni je niezbędnymi w przemyśle motoryzacyjnym, dóbr konsumpcyjnych i medycznym.

Forma wtryskowa składa się z siedmiu części: części formujących, systemu zalewania, mechanizmu prowadzącego, urządzenia wyrzucającego, bocznego mechanizmu rozdzielającego i ciągnącego rdzeń, układu chłodzenia i ogrzewania oraz układu wydechowego.

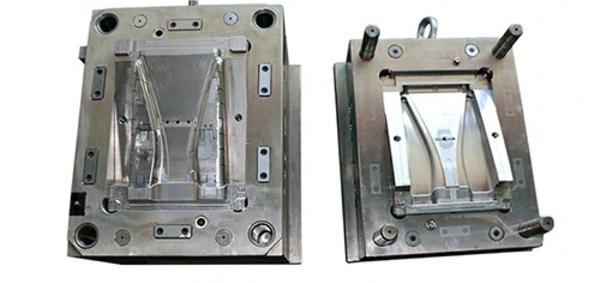

Formowanie części

Części do formowania wtryskowego to części, które tworzą wnękę formy. Obejmują one głównie: stempel, matrycę, rdzeń, pręt formierski, pierścień formierski i części wkładane.

System odlewania

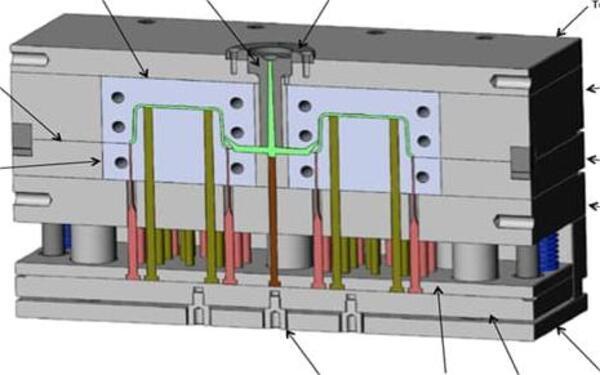

System zalewania formy wtryskowej to kanał przepływu tworzywa sztucznego w formie od dyszy wtryskarki do wnęki. Zwykły system zalewania składa się z kanału głównego, kanału odgałęzionego, zasuwy, otworu na zimny materiał itp.

Mechanizm prowadzący

Mechanizm prowadnicy formy wtryskowej ma trzy główne funkcje: pozycjonowanie, prowadzenie i docisk boczny łożyska. Zapewnia on dokładne mocowanie form dynamicznych i stałych. Mechanizm prowadzący formy wtryskowej składa się z kołków prowadzących, tulei prowadzących lub otworów prowadzących (otwieranych bezpośrednio na szablonie), stożków pozycjonujących itp.

Urządzenie wyrzucające

The wyrzutnik formy wtryskowej2 służy głównie do wyrzucania przedmiotu obrabianego z formy. Składa się z pręta wypychacza, tulei wypychacza lub płyty wypychającej, płyty wypychacza, płyty mocującej wypychacza, pręta resetującego i pręta ciągnącego.

Boczny mechanizm rozdzielający i ciągnący rdzeń

Boczny mechanizm rozdzielający i wyciągający rdzeń formy wtryskowej służy do odłączania bocznego stempla lub wyciągania bocznego rdzenia. Zwykle obejmuje on takie części jak nachylone kołki prowadzące, wygięte kołki, nachylone rowki prowadzące, bloki klinowe, nachylone bloki ślizgowe, nachylone rowki, zębatki itp.

System chłodzenia i ogrzewania

System chłodzenia i ogrzewania formy wtryskowej służy do kontrolowania temperatury procesu formowania. Składa się on z układu chłodzenia (otwory wody chłodzącej, zbiorniki wody chłodzącej, rury miedziane) lub układu ogrzewania.

Układ wydechowy

Układ wydechowy formy wtryskowej służy do odprowadzania gazu z wnęki. Składa się on głównie z rowków wydechowych, prześwitów montażowych itp.

Jakie są rodzaje form wtryskowych?

Główne typy form wtryskowych obejmują formy zimnokanałowe, formy gorącokanałowe i formy wielogniazdowe. Formy zimnokanałowe są opłacalne, ale mogą marnować materiał, podczas gdy formy gorącokanałowe zmniejszają ilość odpadów i skracają czas cyklu. Formy wielogniazdowe umożliwiają produkcję wielu części w jednym cyklu, zwiększając wydajność. Wybór odpowiedniego typu formy może znacząco wpłynąć na koszty produkcji i jakość części.

Istnieją różne rodzaje form wtryskowych3 w oparciu o różne właściwości. Ważne jest, aby wybrać odpowiedni typ formy wtryskowej dla swojego projektu. Forma wpłynie na szybkość produkcji, całkowity koszt i jakość produktu końcowego.

Różne rodzaje form są podzielone na cztery główne kategorie:

W oparciu o system karmienia

Pierwszą kategorią jest klasyfikacja oparta na systemie podawania lub prowadnic. System podawania to szereg kanałów, w tym bramy, wlewki i prowadnice. Kanały kierują stopione tworzywo sztuczne z dyszy do pożądanej części wnęki. Rodzaje form wtryskowych w tej kategorii to:

Formy wtryskowe gorącokanałowe

Systemy gorących kanałów wykorzystują kanały, które są podgrzewane wewnętrznie lub zewnętrznie za pomocą cewek lub prętów. Ten typ systemu podawania jest zamknięty w stałej płycie kolektora. Pozostają one na stałe w płycie, więc nie są wyrzucane wraz z częścią.

Dzięki temu części są czyste, bez dodatkowych plastikowych odpadów. Oznacza to mniej odpadów do usunięcia i brak dodatkowych czynności związanych z usuwaniem lub recyklingiem kanałów. Ponadto zazwyczaj nie trzeba szlifować ani wykonywać żadnych innych czynności z częściami po ich wyjściu z formy gorącokanałowej.

Oznacza to, że można produkować części szybciej. A gdy używasz formy gorącokanałowej z wieloma wgłębieniami, możesz tworzyć wiele skomplikowanych, delikatnych części.

Istnieją jednak również pewne wady korzystania z systemu gorących kanałów. System jest zazwyczaj drogi w instalacji i ogrzewaniu. Konserwacja jest również kosztowna i wymaga specjalistycznej wiedzy do nadzorowania procesu formowania.

Ponieważ prowadnice są ukryte, może być trudno upewnić się, że są czyste i wolne od plastikowych pozostałości z poprzednich procesów produkcyjnych. Jest to często poważny problem w przypadku zmian kolorów. Wreszcie, wewnętrznie ogrzewane gorące prowadnice mogą mieć problemy z przywieraniem, szczególnie w przypadku materiałów wrażliwych na ciepło.

Formy wtryskowe zimnokanałowe

Systemy zimnokanałowe wykorzystują nieogrzewane kanały do dostarczania stopionego tworzywa sztucznego do gniazda formy wtryskowej. W przeciwieństwie do form wtryskowych gorącokanałowych, formy zimnokanałowe są odsłonięte, ponieważ operator wycina je w formie.

Dla każdego cyklu formowania należy wykonać nowy system kanałów. W zależności od typu zastosowanej płyty, podczas rozformowywania może dojść do połączenia lub rozdzielenia formowanej części i systemu prowadnic.

Tego typu formy są łatwiejsze w czyszczeniu i konserwacji. Pozwalają również na szybsze i łatwiejsze zmiany materiałów i kolorów. Ponadto można łatwo wymieniać formy z iteracjami ze względu na szybko zmieniające się lokalizacje bram i prowadnic.

Podczas gdy wewnętrznie ogrzewane formy gorącokanałowe mają trudności z obsługą niektórych materiałów, formy zimnokanałowe mogą obsługiwać szeroką gamę materiałów, ale jest jedna rzecz: formy wtryskowe z kanałami formującymi wytwarzają dużo złomu przy każdym cyklu. Większość producentów po prostu je wyrzuca.

Niektórzy producenci znajdują sposoby na ponowne szlifowanie i przetwarzanie prowadnic w celu ich ponownego wykorzystania, ale wydłuża to proces produkcji. Ponowne szlifowanie prowadnic zmienia również ich właściwości fizyczne, co może mieć wpływ na produkt końcowy. Może on różnić się od oryginalnego projektu.

Izolowane formy do prowadnic

Narzędzia te wyglądają bardziej jak tradycyjne formy zimnokanałowe. Wykorzystują one jednak grzałki kasetowe lub inne formy ogrzewania do tworzenia otaczającej warstwy stopionego tworzywa sztucznego. Tworzą one zatem izolacyjne wybicie, aby uzyskać efekt podobny do systemów gorącokanałowych.

Producenci często wybierają tę metodę, ponieważ nie wymaga ona kontrolera temperatury, co czyni ją tańszą niż gorące kanały. Ponadto zmiana materiałów i kolorów jest łatwa i szybka. Formy z izolowanymi kanałami nie sprawdzają się jednak w przypadku wszystkich materiałów. Zwykle nie sprawdzają się w przypadku twardych tworzyw sztucznych klasy inżynieryjnej.

Na podstawie liczby ubytków

Kategoria ta obejmuje trzy rodzaje form wtryskowych w oparciu o liczbę części, które można wyprodukować w jednym cyklu formowania. Są one następujące:

Jednownękowe formy wtryskowe

Formy jednogniazdowe wytwarzają jedną część na jednostkę wtrysku. Mogą być wolniejsze w produkcji, ale kosztują mniej niż inne opcje. Ponieważ są stosunkowo tanie, często są bardziej przystępne cenowo w przypadku produkcji małoseryjnej.

Formy jednogniazdowe zapewniają również lepszą kontrolę nad procesem formowania. Producenci często używają wielu narzędzi jednogniazdowych, aby zapewnić ciągłość procesu, nawet jeśli jedna forma ulegnie awarii.

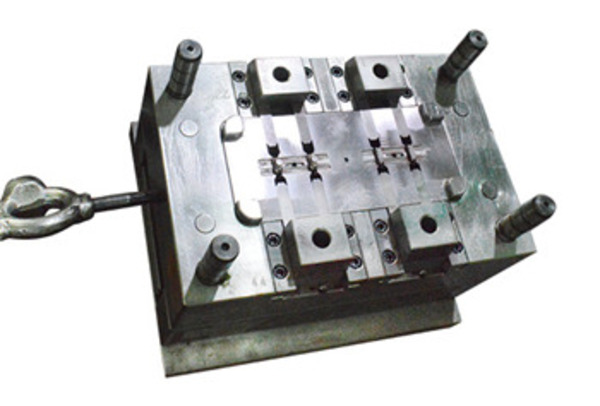

Wielownękowe formy wtryskowe

Forma wielogniazdowa jest przeznaczona do wytwarzania wielu identycznych części w jednym cyklu wtrysku. Początkowy koszt formy wtryskowej jest zwykle wyższy niż formy jednogniazdowej.

Jednak ten typ form wtryskowych lepiej nadaje się do produkcji wielkoseryjnej. Dzieje się tak, ponieważ każda forma może produkować wiele komponentów w tym samym czasie. Dlatego produkcja jest szybsza, a koszt jednej części niższy.

Rodzinne formy wtryskowe

Formy rodzinne, podobnie jak formy wielogniazdowe, mają wiele gniazd. Najlepiej jednak używać ich do wytwarzania wielu części w jednym cyklu. Na przykład, można użyć jednej pleśń rodzinna4 aby wykonać jedną iterację prawego i jedną lewego komponentu. Jednak prosta forma wielokomorowa może wykonać tylko jedną iterację w jednym cyklu.

Chociaż formy rodzinne mogą być drogie, na dłuższą metę często pozwalają zaoszczędzić pieniądze. Wynika to z faktu, że jedna forma rodzinna może być używana do produkcji różnych części. Oszczędza to również dużo czasu i kosztów operacyjnych.

Należy jednak pamiętać, że tego typu formy są dobre tylko dla części wykonanych z tego samego materiału i koloru. Jeśli potrzebujesz części wykonanych z różnych materiałów i kolorów, będziesz potrzebować oddzielnych form. Oczywiście istnieją również formy do urządzeń medycznych.

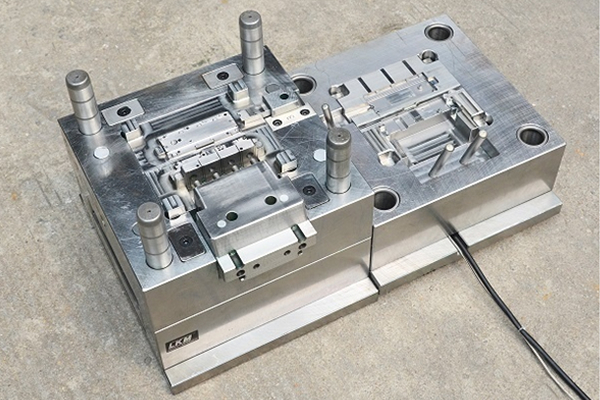

Na podstawie płyt

Inną ważną kategorią klasyfikacji typów form wtryskowych jest liczba płyt. Jak wspomniałem wcześniej w tym artykule, płyty te tworzą całą wnękę formy, aby zapewnić możliwość wykonania wystarczającej liczby części. Rodzaje form wtryskowych w tej kategorii to:

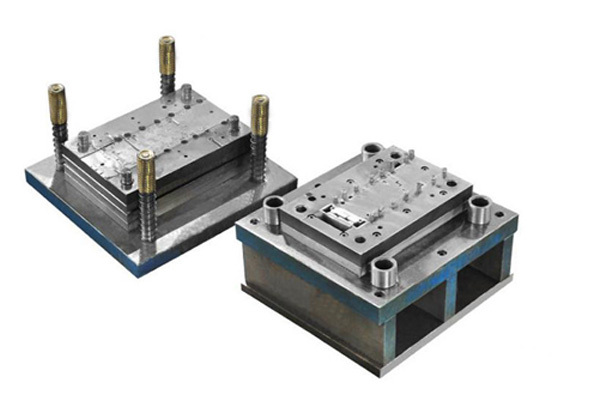

Dwupłytowa forma wtryskowa

Jest to najpopularniejszy rodzaj form w tej kategorii ze względu na niski koszt. Dwupłytowe formy wtryskowe mają

linia podziału5gdzie stykają się płyta rdzenia i płyta wnęki.

W tego typu formach wtryskowych należy również wyrównać bramy, prowadnice i linie podziału. Jest kompatybilny z każdym systemem prowadnic, ale najlepiej sprawdza się w połączeniu z formami jednogniazdowymi.

Trójpłytowa forma wtryskowa

Forma ma dodatkową płytę (płytę rozdzielającą), która zapewnia dwie linie podziału. Przechodzi ona między płytami wnęki i rdzenia i automatycznie oddziela system kanałów od formowanej części. Przyspiesza to produkcję, ponieważ nie trzeba ręcznie oddzielać lub poddawać recyklingowi systemu kanałów.

Jednak dodatkowa płyta zwiększa całkowity koszt oprzyrządowania, ponieważ cięcia muszą być precyzyjne, aby pasowały do pozostałych dwóch płyt. Należy pamiętać, że formy z trzema płytami są używane tylko w systemach zimnokanałowych do oddzielania kanałów. termoplastyczne systemy formowania wtryskowego nie wymagają tego typu form.

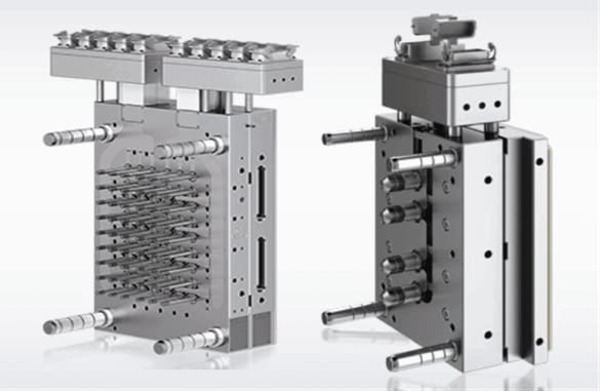

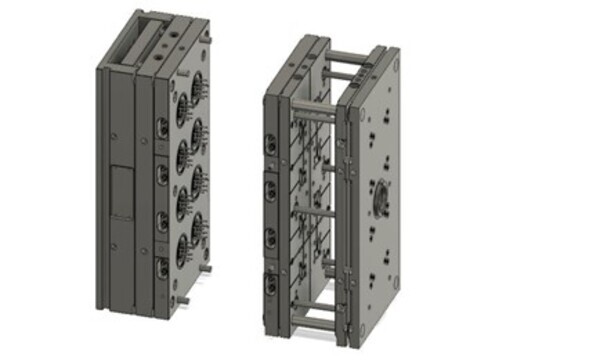

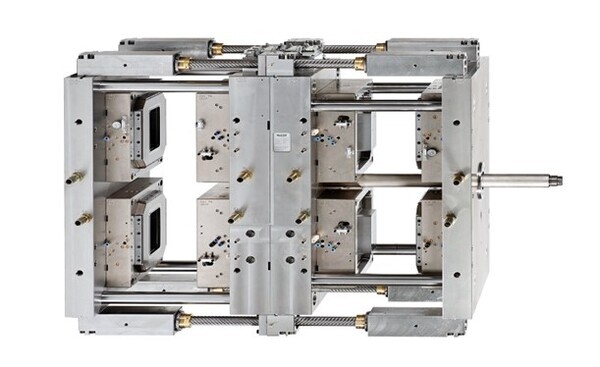

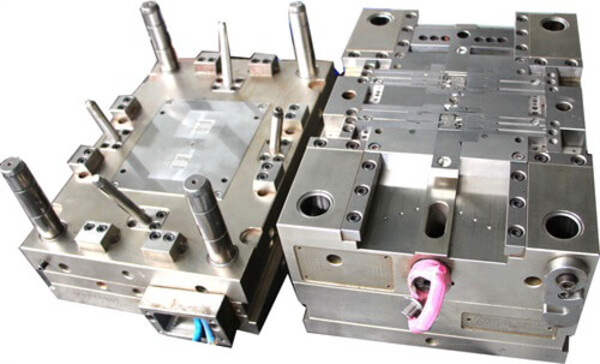

Formy wtryskowe ze stosem

Formy stosowe mają wiele równoległych płyt. Mogą mieć dwie, trzy lub cztery płyty, aby zwiększyć wydajność procesu. Formy stosowe zużywają mniej tonażu na cykl.

Kosztują więcej z góry, ponieważ ich budowa trwa dłużej. Jednak mniejszy wymagany tonaż mocowania pozwala zaoszczędzić pieniądze w dłuższej perspektywie. Formy można nawet zaprojektować tak, aby obejmowały wtryskiwanie stopionego materiału w tym samym czasie.

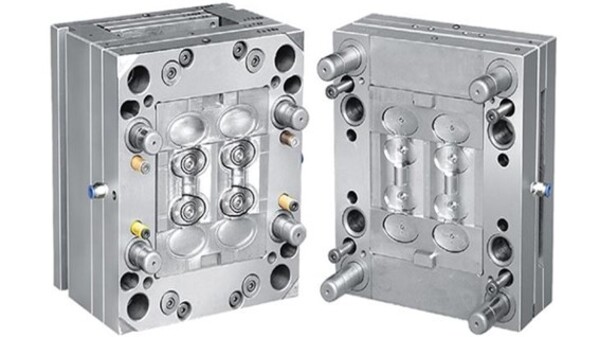

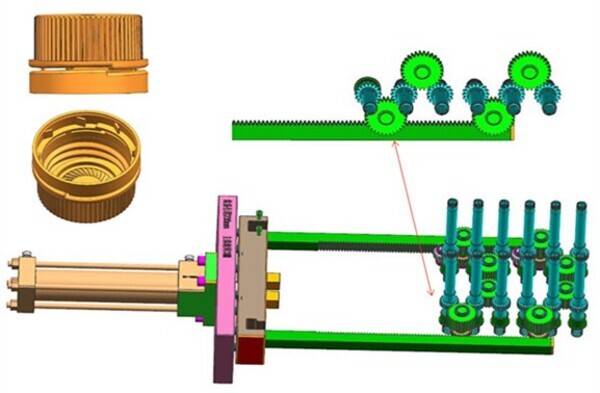

Wahadłowe formy wtryskowe

Są to najlepsze formy do wykonywania gwintowanych otworów w częściach z tworzyw sztucznych. Są to zautomatyzowane formy z systemem napędowym, który składa się z następujących elementów:

Zębatka, silnik elektryczny, silnik hydrauliczny

Ta jedyna w swoim rodzaju forma wytwarza części gwintowane, takie jak zakrętki do butelek, nakrętki i śruby, części samochodowe, butelki szamponów i opakowania kosmetyczne poprzez obracanie układu napędowego. Części te są zwykle trudne do wydobycia za pomocą śrubowego kąta pochylenia.

Tak więc odkręcenie formy wtryskowej pomaga ją rozebrać bez uszkadzania gwintów. Formowanie wtryskowe z podcięciem jest tu również ważne, ponieważ pozwala uzyskać uszkodzone, złożone części. Proces przebiega szybko, dzięki czemu można wykonać wiele części w krótkim czasie.

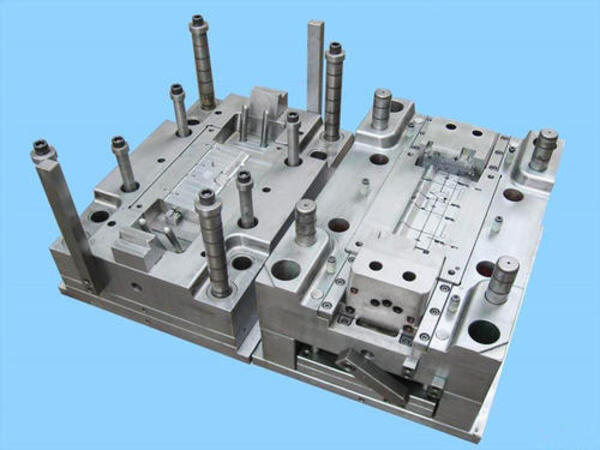

Czym charakteryzują się formy wtryskowe?

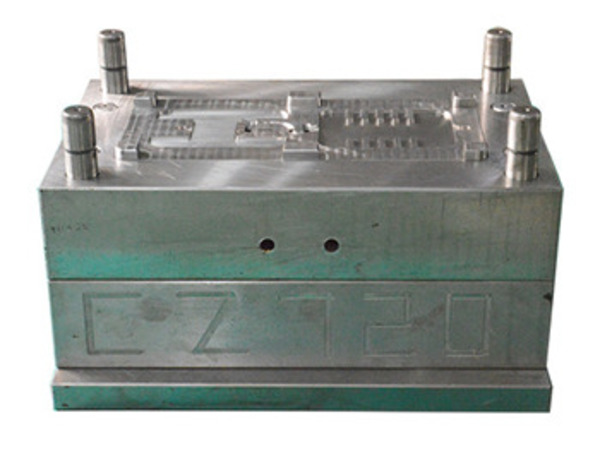

Formy wtryskowe charakteryzują się materiałem, złożonością projektu i trwałością. Zazwyczaj są one wykonane ze stali lub aluminium i mogą być jedno- lub wielokomorowe. Kluczowe cechy obejmują zdolność do wytwarzania skomplikowanych kształtów, doskonałe wykończenie powierzchni i stałą dokładność wymiarową, co czyni je idealnymi do produkcji masowej.

Rdzeń i wnęka prezentują trójwymiarowe profile

Części z tworzyw sztucznych są trudne w obróbce ze względu na ich zewnętrzne i wewnętrzne kształty. Te złożone trójwymiarowe powierzchnie są tworzone przez wnękę i rdzeń. Wewnętrzna powierzchnia formy z otworem nieprzelotowym we wnęce jest szczególnie trudna w obróbce.

Wysoka dokładność powierzchni i długa żywotność

Aby tworzyć precyzyjne formy wtryskowe, należy poprawić dokładność przetwarzania i wymienność części formy. Większość z nich wykorzystuje struktury typu inlay lub full-split.

Należy upewnić się, że rozformowanie jest równomierne w każdym miejscu i wybrać najlepszy punkt wyrzutu. Urządzenie wyrzucające jest ważne, ponieważ wpływa na dokładność wymiarową i deformację produktu. Aby poprawić wydajność i obniżyć koszty, potrzebne są formy wtryskowe o długiej żywotności.

Obecnie formy wtryskowe wytrzymują zwykle ponad milion razy. Aby wykonać precyzyjne formy wtryskowe, należy pogrubić szablon, dodać kolumny podporowe lub stożkowe elementy pozycjonujące i użyć ram form o wysokiej sztywności, aby zapobiec deformacji formy podczas prasowania.

Krótki czas produkcji i długi przebieg procesu

Jeśli chodzi o części formowane wtryskowo, większość z nich tworzy kompletne produkty z innymi częściami, aw wielu przypadkach są one uzupełniane innymi częściami, więc chętnie czekają na pasującą listę części formowanych wtryskowo.

Ze względu na różne właściwości materiałów żywicznych, dokładność kształtu lub rozmiaru produktu musi być wysoka, dlatego konieczne jest przeprowadzenie wielokrotnych testów i korekt po wyprodukowaniu formy, więc czas opracowania i dostawy jest bardzo krótki.

Projektowanie i produkcja w różnych miejscach

Tworzenie form nie jest celem końcowym. Użytkownik wymyśla ostateczny projekt produktu. W większości przypadków producenci form projektują i wykonują formy w oparciu o wymagania użytkownika, więc projektowanie produktu, projektowanie i wytwarzanie form oraz produkcja produktu odbywają się w różnych miejscach.

Dynamiczne połączenie i profesjonalny podział pracy

Tworzenie form to skomplikowany proces. Używany sprzęt jest bardzo zróżnicowany, od zwykłych maszyn po maszyny CNC. Istnieje wiele standardowych części, które wchodzą w skład formy, od podstawy formy do wyrzutnika. Żadna firma nie jest w stanie wyprodukować wszystkich tych części.

Wnioski

Formowanie wtryskowe tworzyw sztucznych to świetna technologia produkcji, która może być wykorzystywana do wielu różnych rzeczy. Jednak to, jaką formę wybierzesz, zadecyduje o powodzeniu lub niepowodzeniu procesu produkcyjnego.

W tym artykule omówimy różne rodzaje form wtryskowych w oparciu o charakterystykę formy wtryskowej, w tym system karmienia6liczba wnęk i podstawa formy. Pomoże to w podjęciu najlepszej decyzji, gdy będziesz gotowy do rozpoczęcia projektu.

Projektowanie form wtryskowych to zadanie wymagające zaawansowanej technologii i umiejętności, które wymaga fachowej obsługi i kontroli procesu. Dlatego ważne jest, aby współpracować z niezawodnym partnerem, który może zapewnić wysokiej jakości usługi formowania wtryskowego.

Skontaktuj się z Zetar Mold już dziś, aby niezawodnie i ekonomicznie produkować wysokiej jakości części z tworzyw sztucznych. Nasz profesjonalny formowanie wtryskowe Usługi obejmują produkcję form, analizę projektu formy i produkcję części z tworzyw sztucznych.

Możemy pomóc w tworzeniu wysokiej jakości form wtryskowych do produkcji trwałych i niezawodnych części formowanych z tworzyw sztucznych. Nasz zespół inżynierów posiada umiejętności i doświadczenie, aby zapewnić najlepsze podstawy rozwiązań w zakresie formowania wtryskowego.

-

Kontrola temperatury formy: Kontrola temperatury formy to tylko jeden z wielu elementów procesu, który może wpływać na jakość części formowanej wtryskowo. ↩

-

Dowiedz się więcej o kołkach wypychaczy i ich zastosowaniach w procesie formowania wtryskowego: Kołek wypychający to system wypychający, który wypycha uformowaną część z gniazda formy po wtrysku. ↩

-

Dowiedz się więcej o rodzajach form wtryskowych: Analiza różnych kategorii i cech: Formowanie wtryskowe jest integralnym procesem tworzenia części z tworzyw sztucznych do wielu zastosowań. ↩

-

Dowiedz się więcej o formach rodzinnych: Forma, w której wycięto więcej niż jedno gniazdo, aby umożliwić formowanie wielu części wykonanych z tego samego materiału w jednym cyklu. ↩

-

Dowiedz się więcej o linii podziału: Linia podziału, w przemysłowym odlewaniu form, jest linią graniczną między dwiema połówkami formy (znanymi jako "rdzeń" i "wnęka"). ↩

-

Dowiedz się więcej o systemie podawania w formie wtryskowej: System podawania (system podawania) kieruje stopione tworzywo sztuczne z dyszy wtryskarki do gniazda formy. ↩