Jeśli szukasz nowego procesu formowania, prawdopodobnie słyszałeś o formowaniu wtryskowym z reakcją. Proces ten staje się coraz bardziej popularny ze względu na swoje liczne zalety. W tym wpisie na blogu omówimy, co formowanie wtryskowe z reakcją i niektóre z jego kluczowych zalet.

Czym jest reaktywne formowanie wtryskowe (proces RIM)?

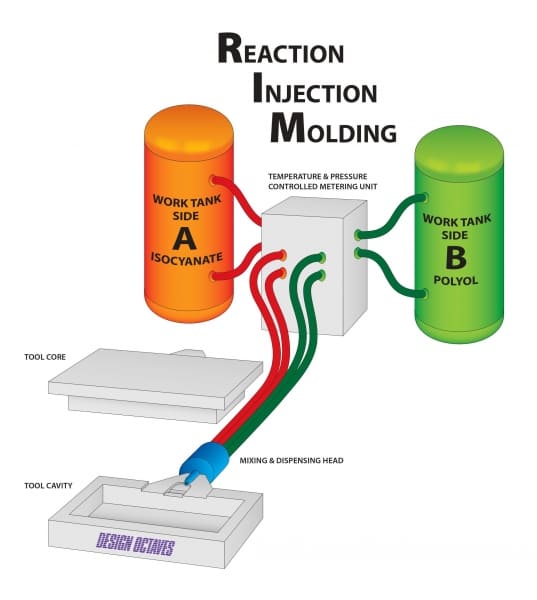

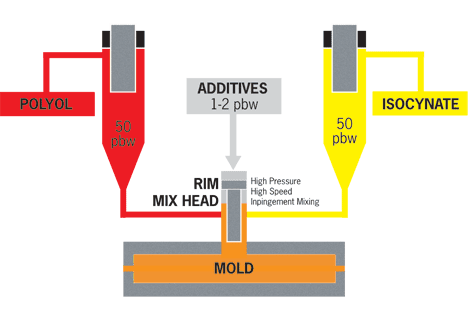

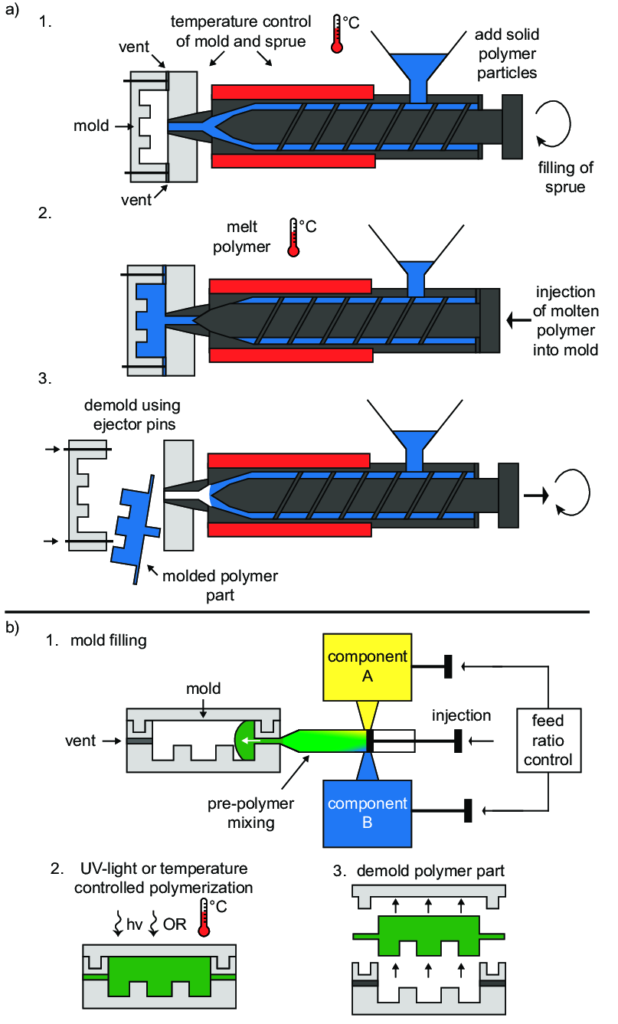

Formowanie wtryskowe z reakcją (RIM) to proces, w którym dwuskładnikowe materiały o wysokiej aktywności chemicznej i niskiej względnej masie cząsteczkowej są mieszane przez uderzenie i wtryskiwane do zamkniętej formy w temperaturze pokojowej i pod niskim ciśnieniem, aby zakończyć reakcje chemiczne polimeryzacji, sieciowania i utwardzania oraz utworzyć produkty.

Według branżowego forum nowych technologii ok. formowanie wtryskowe z reakcją udział: ten nowy proces łączący reakcję polimeryzacji i formowanie wtryskowe charakteryzuje się wysoką wydajnością mieszania materiałów, dobrą płynnością, elastycznym formułowaniem surowców, krótkim cyklem produkcyjnym i niskim kosztem, co jest odpowiednie do produkcji dużych grubościennych produktów, dzięki czemu cieszy się zainteresowaniem na całym świecie.

Geneza i rozwój formowania wtryskowego z reakcją

Jednocześnie, aby poszerzyć obszar zastosowań technologii RIM, zwłaszcza w przemyśle motoryzacyjnym, proces ten wprowadził również technologię wzmacniania włókien.

RIM był początkowo stosowany tylko do materiałów poliuretanowych, ale wraz z postępem technologii procesu, RIM może być również stosowany do przetwarzania różnych materiałów (takich jak żywica epoksydowa, nylon, polimocznik i policyklopentadien itp.) Podzbiór RIM jest strukturalny formowanie wtryskowe z reakcjąktóry wykorzystuje siatki z włókien jako środek wzmacniający.

Proces RIM do formowania gumy i metalu jest obecnie gorącym tematem badań.

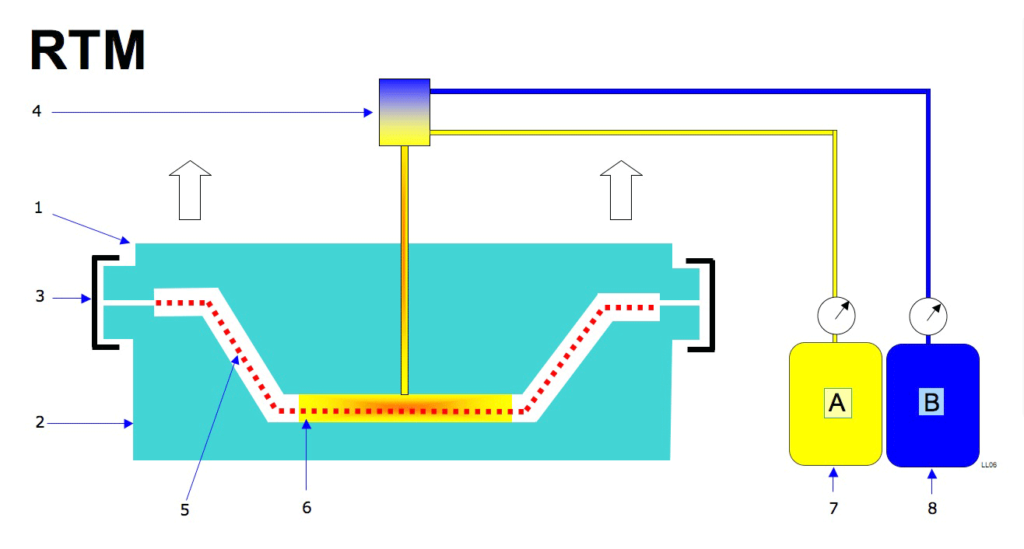

Jednocześnie, aby poszerzyć obszar zastosowań RIM, poprawić sztywność i wytrzymałość produktów RIM i uczynić je strukturalnymi produktami piankowymi, technologia RIM była dalej rozwijana, a wzmocniona pianka RIM została wprowadzona na rynek. Formowanie wtryskowe z reakcją (RRIM) i Structural Formowanie wtryskowe z reakcją (SRIM), które są specjalnie wykorzystywane do formowania wzmocnionych produktów.

Zasady procesu formowania RRIM i SRIM są takie same jak RIM, różnica polega głównie na przygotowaniu produktów kompozytowych wzmocnionych włóknami.

Zastosowania formowania wtryskowego z reakcją

Obecnie typowe produkty RIM to duże produkty, takie jak zderzaki samochodowe, błotniki, panele nadwozia, sztywne piankowe panele samochodowe, skrzynie ładunkowe ciężarówek, środkowe drzwi ciężarówek i zespoły tylnych drzwi.

Charakteryzują się one lepszą jakością produktu, większą szybkością produkcji i wymagają mniej przetwarzania wtórnego niż produkty SMC.

Proces formowania RIM

Proces

Proces RIM jest monomerem lub prepolimerem w stanie ciekłym przez pompę dozującą w określonym stosunku do głowicy mieszającej w celu wymieszania.

The formowanie wtryskowe z reakcją wykorzystuje ciekłe polimery o niskiej lepkości. Polimery te rozszerzają się i zagęszczają w wyniku różnych reakcji chemicznych. Po wtryśnięciu do rozgrzanej formy polimery ostatecznie twardnieją.

Po wtryśnięciu mieszaniny do formy, szybka reakcja i utwardzanie sieciujące w formie po rozformowaniu to produkty RIM.

Proces ten można uprościć w następujący sposóbprzechowywanie → dozowanie → mieszanie → napełnianie formy → utwardzanie → wyrzucanie → obróbka końcowa.

Kontrola procesu

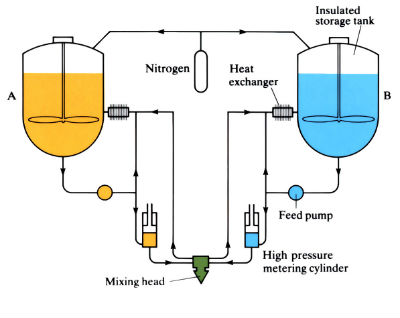

(1) Przechowywanie: W procesie RIM ciecz dwuskładnikowa jest zwykle przechowywana w określonej temperaturze w dwóch oddzielnych pojemnikach magazynowych, przy czym pojemniki magazynowe są zazwyczaj zbiornikami ciśnieniowymi.

Gdy ciecz nie jest formowana, zwykle znajduje się pod niskim ciśnieniem 0,2 ~ 0,3 MPa i stale krąży w zbiorniku magazynowym, wymienniku ciepła i głowicy mieszającej. W przypadku poliuretanu temperatura surowej cieczy wynosi zwykle 20 ~ 40 ℃, a dokładność kontroli temperatury wynosi ± 1 ℃.

(2) Pomiar: Dozowanie dwuskładnikowej cieczy surowej jest zazwyczaj wykonywane przez układ hydrauliczny, który składa się z pomp, zaworów i części pomocniczych (system rur do sterowania materiałem ciekłym i system obiegu oleju do sterowania pracą cylindra dystrybucyjnego).

Podczas wtrysku konieczne jest również przejście przez urządzenie do konwersji wysokiego i niskiego ciśnienia w celu przekształcenia ciśnienia na ciśnienie wymagane do wtrysku. Surowa ciecz jest mierzona i wyprowadzana przez hydrauliczną pompę ilościową (nie ma potrzeby stosowania wysokociśnieniowych pomp przemysłowych), wymagającą dokładności dozowania co najmniej ±1,5%, najlepiej kontrolowanej na poziomie ±1%.

(3) Mieszanie: W Formowanie produktów RIMJakość produktu zależy w dużej mierze od jakości mieszania głowicy mieszającej, a wydajność produkcji zależy całkowicie od jakości mieszania wielostrumieniowej głowicy mieszającej.

Ogólnie przyjęte ciśnienie 10,34 ~ 20,68 MPa, w tym zakresie ciśnienia, aby uzyskać lepszy efekt mieszania.

(4) Wypełnianie form: Wypełnianie materiałem wtrysku reakcyjnego charakteryzuje się dużą prędkością przepływu materiału. Z tego powodu lepkość oryginalnej cieczy nie powinna być zbyt wysoka, na przykład lepkość mieszanki poliuretanowej wynosi około 0,1 Pa.s podczas napełniania formy.

Po określeniu systemu materiałowego i formy istnieją tylko 2 ważne parametry procesu, tj. czas napełniania formy i temperatura surowca. Początkowa temperatura materiału poliuretanowego nie powinna przekraczać 90 ℃, a średnie natężenie przepływu we wnęce nie powinno zasadniczo przekraczać 0,5 m/s.

(5) UtwardzanieDwuskładnikowa mieszanka poliuretanowa ma wysoką reaktywność po wtryśnięciu do gniazda formy i może być utwardzona i ukształtowana w bardzo krótkim czasie.

Jednak ze względu na słabą przewodność cieplną tworzywa sztucznego, duża ilość ciepła reakcji nie może zostać rozproszona w czasie, więc temperatura wewnętrzna formowanego materiału jest znacznie wyższa niż temperatura powierzchni, co powoduje utwardzanie formowanego materiału od wewnątrz na zewnątrz.

Aby zapobiec zbyt wysokiej temperaturze wewnątrz wnęki (nie wyższej niż temperatura rozkładu termicznego żywicy), funkcja wymiany ciepła formy powinna być w pełni wykorzystana do rozprowadzania ciepła.

Czas utwardzania wewnątrz reakcyjna forma wtryskowa zależy głównie od składu formowanego materiału i rozmiaru produktu. Ponadto wymagana jest obróbka cieplna po produkt wtrysku reakcyjnego jest usuwany z formy.

Obróbka cieplna ma dwie funkcje: jedną jest uzupełnienie utwardzania, a drugą jest wypalanie po malowaniu w celu utworzenia stałej warstwy ochronnej lub dekoracyjnej na powierzchni produktu.

Projektowanie form i produktów RIM

Projektowanie form

(1) System nalewania: System zalewania, znany również jako "system wtrysku", składa się z zasuw, prowadnic i otworów odpowietrzających. W Forma RIM Konstrukcja, kształt i wysokość bramy w zależności od grubości ścianki i przepływu wnęki formowanych części.

W przypadku form o dużej pojemności zwykle preferowana jest prosta zasuwa prętowa, natomiast w przypadku form o małej pojemności preferowana jest zasuwa wachlarzowa.

Główny kanał powinien być umieszczony bezpośrednio na formie, ale należy zwrócić uwagę, aby umieścić go tak, aby materiał wchodził do gniazda z najniższej części przekroju poprzecznego produktu.

Otwór odpowietrzający powinien znajdować się na końcu przepływu materiału, aby powietrze mogło zostać usunięte z wnęki podczas wtrysku.

(2) System kontroli temperatury formy: Tutaj jest tylko Metalowa forma RIM jako przykład do wyjaśnienia. Metoda kontroli temperatury formy polega zwykle na zakopaniu tulei w formie i przepuszczeniu wody w celu jej podgrzania lub schłodzenia.

Grubość metalowej formy powinna wynosić 50 mm, a rozstaw obudowy powinien być różny w zależności od przetwarzanej żywicy.

Zwykle temperatura formy poliuretanowej RIM wynosi 40 ~ 80 ℃, a dokładność kontroli temperatury formy wynosi ± 4 ℃, najlepiej ± 1 ℃. Rozstaw obudowy wynosi 80 ~ 100 mm, a odległość między otworem chłodzącym a ścianą wnęki formy powinna wynosić 9,5 mm.

(3) Powierzchnia podziałuIstnieje ogólny wymóg dotyczący umiejscowienia powierzchni rozdzielającej, to znaczy umiejscowienie powierzchni rozdzielającej znajduje się nieco poniżej konturu obrabianej części, tak aby materiał rozszerzał się i wypełniał wnękę resztkowym powietrzem we wnęce na zewnątrz formy.

Projektowanie produktu

(1) Grubość produktutakie same jak konwencjonalne produkty wtryskiwane, w konstrukcji o różnej grubości ścianek Produkty RIMNależy również unikać zbyt grubych lub zbyt cienkich ścianek.

Weź piankę poliuretanową Produkty RIM Na przykład, konwencjonalna grubość ścianki powinna być kontrolowana na poziomie 6,35 ~ 12,7 mm, gdy grubość ścianki jest większa niż 12,7 mm lub mniejsza niż 3,17 mm, należy podjąć odpowiednie środki zaradcze.

(2) Wzmocnienie: Celem stosowania zbrojenia jest poprawa sztywności i twardości produktu. Należy stosować cienkie i długie wzmocnienia, unikając stosowania grubych i krótkich wzmocnień.

Ustawianie zbrojenia powinno odbywać się wraz z przepływem materiału, aby nie wpływać na emisję gazów podczas przepływu materiału.

(3) Nachylenie zwolnienia: Produkt RIM nachylenie uwalniania powinno wynosić 2 °, zbyt duże lub zbyt małe nie sprzyjają uwalnianiu produktu.

(4) Zaokrąglone rogi: Produkty RIM wewnętrzny promień narożnika nie może być mniejszy niż 3,175 mm, zewnętrzny promień narożnika nie może być mniejszy niż 1,578 mm.

(5) Uderzenie: Zderzak powinien mieć nachylenie 2° i być umieszczony wzdłuż obwodu części żebra wewnętrznego. Jeśli wysokość projektowa zderzaka przekracza 6,57 mm, należy go uzupełnić o płytę usztywniającą.

Podczas formowania w otworze wprowadzającym należy dokładnie określić położenie gwintów pozycjonujących i samogwintujących. Rozmiar występu i otworu wprowadzającego mają duży wpływ na siłę uwalniania i powinny być brane pod uwagę.

Różnica między formowaniem reakcyjnym a formowaniem wtryskowym

Procesy formowania reakcyjnego różnią się od standardowych formowanie wtryskowe pod jednym ważnym względem; materiał używany w procesie formowania wymaga etapu utwardzania, gdy materiał jest jeszcze w formie.

Materiał do formowania używany w formowanie wtryskowe z reakcją ma szczególną przewagę nad materiałem używanym w tradycyjnym formowanie wtryskowe dla tego procesu. Z drugiej strony, formowanie wtryskowe z reakcją wymaga więcej czasu i drogich materiałów do formowania.

W większości przypadków płynny preparat jest podawany do zbiornika, gdzie jest podgrzewany i mieszany, a następnie umieszczany w prefabrykowanej wnęce zwanej formą, gdzie stygnie i twardnieje.

The forma jest produkowana przy użyciu oddzielnego procesu i jest zwykle zdejmowalna, umożliwiając wykonanie wielu części w jednym tradycyjnym procesie. formowanie wtryskowe maszyna. Utwardzony obiekt jest usuwany i umieszczany w obszarze, w którym jest utwardzany i dalej utwardzany.