Na wypaczenie produktów formowanych wtryskowo mają wpływ różne czynniki, które wpływają na końcową jakość i funkcjonalność produktów.

Na wypaczanie wpływa przede wszystkim konstrukcja formy, dobór materiału, szybkość chłodzenia i warunki procesu formowania wtryskowego. Kontrolowanie tych czynników może zmniejszyć liczbę wad i poprawić precyzję geometryczną formowanych części.

Zrozumienie kluczowych czynników wpływających na wypaczenie jest niezbędne do wytwarzania wysokiej jakości produktów formowanych wtryskowo. Zanurz się głębiej w każdy aspekt, aby zwiększyć spójność i wydajność produktu.

Wybór materiału jest najbardziej krytycznym czynnikiem w zapobieganiu wypaczeniom.Fałsz

Chociaż wybór materiału jest ważny, czynniki takie jak konstrukcja formy i szybkość chłodzenia również znacząco przyczyniają się do wypaczenia.

Optymalizacja szybkości chłodzenia może zmniejszyć wypaczenia.Prawda

Odpowiednie chłodzenie zapewnia równomierne krzepnięcie, minimalizując naprężenia i zapobiegając deformacji produktu końcowego.

Jaki jest wpływ struktury formy na odkształcenia produktów formowanych wtryskowo?

Struktura formy znacząco wpływa na odkształcenia wypaczające w produktach formowanych wtryskowo, wpływając na wymiary i jakość.

Konstrukcja formy wpływa na wypaczenia w formowaniu wtryskowym poprzez wpływ na szybkość chłodzenia i przepływ materiału. Kluczowymi czynnikami są konstrukcja formy, położenie wlewu i rozmieszczenie kanałów chłodzących. Odpowiednia konstrukcja minimalizuje wypaczenia, zwiększając stabilność wymiarową, co ma kluczowe znaczenie dla przemysłu motoryzacyjnego i elektronicznego.

Duży współczynnik skurczu

Różne tworzywa sztuczne mają różne właściwości wskaźniki skurczu1. Niektóre materiały charakteryzują się dużym współczynnikiem skurczu, co powoduje duże zmiany objętości podczas procesu chłodzenia po formowaniu wtryskowym i łatwo powoduje odkształcenia. Na przykład krystaliczne tworzywa sztuczne ulegają znacznemu skurczowi objętościowemu podczas procesu krystalizacji i są bardziej podatne na wypaczenia niż tworzywa niekrystaliczne.

System bramek

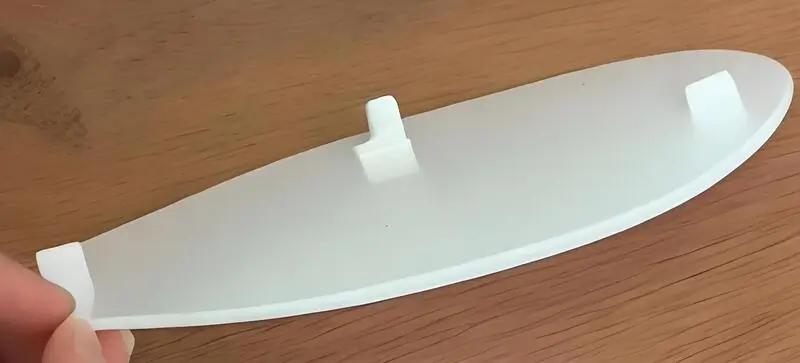

Położenie, kształt i liczba bramek w formie wtryskowej wpłynie na stan wypełnienia tworzywa sztucznego w gnieździe formy, co spowoduje wypaczenie części z tworzywa sztucznego.

Im dłuższa odległość przepływu, tym większe naprężenie wewnętrzne spowodowane przepływem i skurczem między zamrożoną warstwą a centralną warstwą przepływu; odwrotnie, im krótsza odległość przepływu, tym krótszy czas przepływu od bramki do końca przepływu części, tym cieńsza jest zamrożona warstwa podczas procesu napełniania formy, tym niższe naprężenie wewnętrzne, a wynikające z tego odkształcenie wypaczenia zostanie znacznie zmniejszone.

Liczba, kształt i umiejscowienie wlewów w formie wpływają na sposób, w jaki tworzywo sztuczne wypełnia gniazdo formy, co może spowodować wypaczenie części z tworzywa sztucznego. Im dłuższa długość przepływu, tym większe naprężenie wewnętrzne będzie spowodowane przepływem i kurczeniem się między zamrożoną warstwą a środkiem przepływu; odwrotnie, im krótsza długość przepływu, tym krótszy czas potrzebny na przepływ tworzywa sztucznego od bramy do końca części, tym cieńsza jest zamrożona warstwa podczas procesu napełniania, tym mniejsze naprężenie wewnętrzne, a wynikające z tego wypaczenie zostanie znacznie zmniejszone.

Ponadto zastosowanie większej liczby bramek może skrócić współczynnik płynięcia tworzywa sztucznego (L/t), co sprawia, że gęstość stopu w gnieździe formy jest bardziej równomierna, a skurcz bardziej równomierny. Może również wypełnić całą część przy niższym ciśnieniu wtrysku.

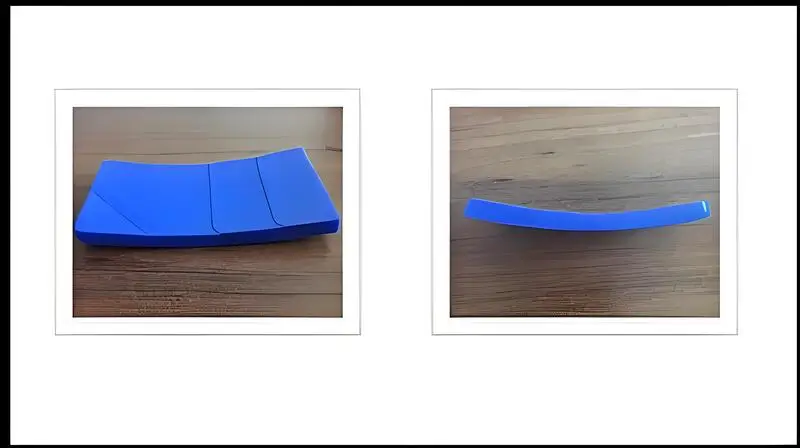

Układ chłodzenia

Podczas wtryskiwania tworzywa sztucznego część stygnie nierównomiernie, co powoduje nierównomierne kurczenie się części.

Jeśli różnica temperatur między wnękami formy i rdzeniami stosowanymi w formowaniu wtryskowym części o płaskich kształtach (takich jak obudowy baterii telefonów komórkowych) jest zbyt duża, stopiony materiał w pobliżu zimnej powierzchni wnęki formy szybko się ochładza, podczas gdy w pobliżu gorącej powierzchni wnęki warstwa materiału będzie nadal się kurczyć, nierównomierny skurcz spowoduje wypaczenie części.

Tak więc, gdy forma wtryskowa jest chłodzona, należy zwrócić uwagę na bilans temperatur2 między wnęką a rdzeniem, a różnica temperatur między nimi nie może być zbyt duża (w tym momencie można rozważyć użycie termostatu z dwiema formami).

Oprócz uwzględnienia równowagi temperatur między wewnętrzną i zewnętrzną powierzchnią części z tworzywa sztucznego, należy również wziąć pod uwagę, że temperatura części z tworzywa sztucznego ze wszystkich stron jest taka sama, tj. chłodzenie formy3 należy starać się utrzymać równowagę temperatury wnęki i rdzenia wszędzie, tak aby prędkość chłodzenia części z tworzywa sztucznego była wszędzie zrównoważona, tak aby skurcz każdego miejsca był bardziej jednolity, a generowaniu deformacji można skutecznie zapobiegać.

Nieuzasadniona lokalizacja i liczba bramek

Brama to miejsce, w którym stopiony plastik trafia do formy, a to, gdzie i ile bram masz, wpływa na przepływ i wypełnienie stopu. Jeśli umieścisz bramę w niewłaściwym miejscu, stopiony materiał może nie przepływać równomiernie w formie, co może spowodować, że różne części formowanej wtryskowo części będą miały różną gęstość i skurcz, a następnie część się wypaczy. Jeśli nie ma wystarczającej liczby bramek, stopiony materiał może nie wypełnić całej wnęki równomiernie, co może również spowodować wypaczenie części.

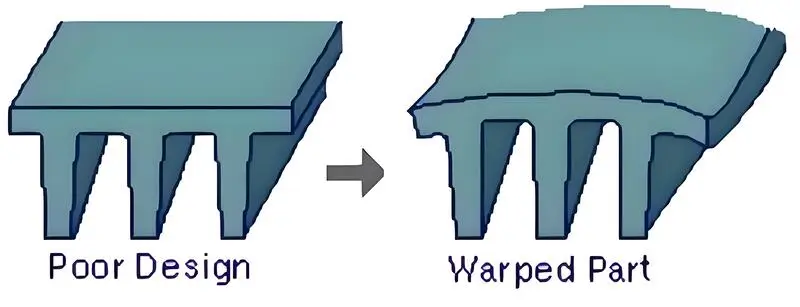

Irracjonalna struktura formy

Struktura formy wpływa również na to, jak bardzo części formowane wtryskowo wypaczają się i odkształcają. Na przykład, jeśli mechanizm zwalniający formy jest źle zaprojektowany, może wywierać nierównomierny nacisk na część formowaną wtryskowo, gdy jest ona uwalniana z formy, powodując wypaczenie.

Ponadto, jeśli forma nie jest wystarczająco sztywna, stopione pod wysokim ciśnieniem tworzywo sztuczne może ją zdeformować podczas procesu wtrysku, co może pośrednio spowodować wypaczenie części formowanych wtryskowo. Charakterystyka materiału

Nierozsądna konstrukcja systemu wyrzutnika formy wtryskowej

Konstrukcja system wyrzutnika4 ma również bezpośredni wpływ na deformację wypraski. Jeśli układ wyrzutnika nie jest zrównoważony, spowoduje to nierównowagę siły wyrzutnika i deformację wyprasek. Dlatego przy projektowaniu systemu wyrzutnika należy dążyć do zrównoważenia go z oporem rozformowywania.

Ponadto powierzchnia przekroju poprzecznego pręta wyrzutnika nie powinna być zbyt mała, ponieważ spowodowałoby to zbyt duży nacisk na jednostkę powierzchni części z tworzywa sztucznego (zwłaszcza jeśli temperatura rozformowywania jest zbyt wysoka) i odkształcenie części z tworzywa sztucznego. Pręt wyrzutnika powinien być umieszczony jak najbliżej części, która jest trudna do rozformowania.

Jeśli nie ma to wpływu na jakość części z tworzywa sztucznego (w tym jej zastosowanie, rozmiar i wygląd), należy dodać górny pręt, aby zmniejszyć ogólne odkształcenie części z tworzywa sztucznego (dlatego górny pręt znajduje się na górze formy).

Odpowiednia struktura formy zmniejsza wypaczenia w produktach formowanych wtryskowo.Prawda

Optymalizacja konstrukcji formy i kanałów chłodzących pozwala zminimalizować odkształcenia, co przekłada się na większą dokładność wymiarową i stabilność.

Struktura formy nie ma wpływu na szybkość chłodzenia produktów formowanych wtryskowo.Fałsz

Struktura formy bezpośrednio wpływa na szybkość chłodzenia, określając sposób rozpraszania ciepła, wpływając na wypaczenie i jakość produktu końcowego.

Jaki jest wpływ wypełnienia i krystalicznych tworzyw sztucznych na wypaczanie i deformację produktów?

Zrozumienie wpływu wypełnienia i krystalicznych tworzyw sztucznych ma kluczowe znaczenie dla optymalizacji integralności produktu, minimalizacji odkształceń i deformacji podczas procesu produkcyjnego.

Materiały wypełniające i krystaliczne tworzywa sztuczne wpływają na wypaczenia poprzez zmianę rozszerzalności cieplnej i szybkości kurczenia się podczas chłodzenia. Właściwy dobór materiału i dostosowanie projektu są niezbędne do utrzymania stabilności wymiarowej produktu.

Etap napełniania

Stopiony plastik jest wtryskiwany do formy pod ciśnieniem i schładzany w formie w celu zestalenia. Proces ten jest najważniejszym krokiem w formowanie wtryskowe5. Podczas tego procesu temperatura, ciśnienie i prędkość są ze sobą powiązane i mają znaczący wpływ na jakość i wydajność formowanej części.

Zwiększenie ciśnienia i natężenia przepływu zwiększy szybkość ścinania, co spowoduje różnicę między orientacją molekularną równoległą do kierunku przepływu i prostopadłą do kierunku przepływu, jednocześnie "efekt zamarzania". "Efekt zamrażania" powoduje naprężenia zamrażające, które tworzą naprężenia wewnętrzne w formowanej części.

Wpływ temperatury na odkształcenie wypaczenia jest następujący: różnica temperatur między górną i dolną powierzchnią części z tworzywa sztucznego spowoduje naprężenie termiczne6 i odkształcenie termiczne; różnica temperatur między różnymi obszarami części z tworzywa sztucznego spowoduje nierównomierny skurcz między różnymi obszarami; różne stany temperatury wpłyną na kurczenie się części z tworzywa sztucznego.

Krystaliczne tworzywa sztuczne

Żywice krystaliczne (takie jak paraformaldehyd, nylon, polipropylen, polietylen i żywice PET) generalnie odkształcają się bardziej niż żywice niekrystaliczne (takie jak żywice PMMA, polietylen, polistyren, żywice ABS i AS itp.) z dużym skurczem. Odkształcają się one również bardziej ze względu na kierunkowość włókien żywic wzmocnionych włóknem szklanym.

Większość deformacji ma miejsce, ponieważ zakres temperatur topnienia jest wąski i trudno jest je naprawić. Krystaliczność krystaliczne tworzywa sztuczne7 zmienia się w zależności od szybkości chłodzenia. W przypadku szybkiego chłodzenia krystaliczność spada, a skurcz formowania maleje. Jeśli stygną powoli, krystaliczność wzrasta, a skurcz formowania rośnie. Wykorzystujemy tę właściwość do korygowania deformacji krystalicznych tworzyw sztucznych.

W praktyce stosowana metoda korekcji polega na tym, aby ruchome i statyczne formy miały pewną różnicę temperatur. Chodzi o to, aby przyjąć temperaturę, która powoduje, że druga strona wypaczenia wytwarza odkształcenie, a następnie może skorygować odkształcenie. Czasami ta różnica temperatur wynosi nawet 20°C lub więcej, ale musi być bardzo równomiernie rozłożona.

Należy zauważyć, że w projektowaniu krystalicznych plastikowych części do formowania i form, takich jak nie z wyprzedzeniem, aby podjąć specjalne środki zapobiegające deformacji, części zostaną zdeformowane i nie mogą być używane, tylko w celu spełnienia warunków formowania, aby spełnić powyższe wymagania, większość przypadków nadal nie może skorygować deformacji.

Krystaliczne tworzywa sztuczne zmniejszają wypaczenia produktów.Fałsz

Krystaliczne tworzywa sztuczne mogą powodować nierównomierny skurcz, potencjalnie zwiększając ryzyko wypaczenia.

Materiały wypełniające mogą modyfikować szybkość kurczenia się tworzyw sztucznych, zmniejszając wypaczenia.Prawda

Wypełniacze mogą zmieniać kurczliwość tworzywa sztucznego, minimalizując zmiany prowadzące do wypaczeń.

Jaki jest wpływ etapu rozformowywania i kurczenia się uformowanej części na odkształcenia warpage?

Etap rozformowywania i skurcz znacząco wpływają na odkształcenia wyprasek w formowanych częściach, wpływając na ich stabilność wymiarową i wydajność.

Deformacja wypaczenia wynika z nierównomiernego skurczu podczas chłodzenia i rozformowywania. Zarządzanie temperaturą formy i szybkością chłodzenia może zminimalizować wypaczenia, zapewniając lepszą jakość i precyzję części.

Etap rozformowywania

Po wyjęciu części z formy i pozostawieniu jej do ostygnięcia do temperatury pokojowej, jest to głównie szklisty polimer. Jeśli część nie zostanie prawidłowo wyjęta z formy lub jeśli nie zostanie prawidłowo wyjęta z formy i nie zostanie prawidłowo wyjęta z formy, można ją wypaczyć.

W tym samym czasie, gdy część wypełnia formę i stygnie, naprężenia "zamrożone" w części są uwalniane jako "deformacja", ponieważ nie są już utrzymywane w miejscu, co powoduje wypaczenie i deformację.

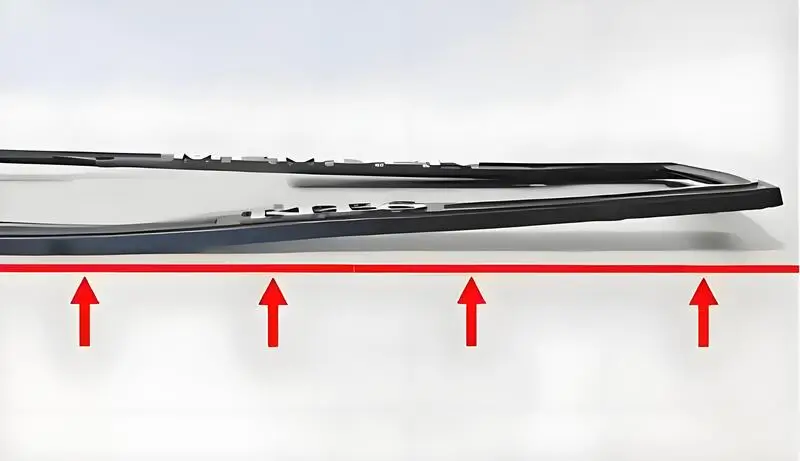

Kurczenie się produktów formowanych wtryskowo

Głównym powodem odkształcenia wypaczenia8 produktów formowanych wtryskowo jest nierównomierny skurcz9 formowanych części. Jeśli efekt skurczu podczas procesu napełniania nie zostanie uwzględniony na etapie projektowania formy, kształt produktu będzie bardzo różnił się od wymagań projektowych, a poważne odkształcenie doprowadzi do złomowania produktu (czyli problemu skurczu).

Oprócz etapu napełniania, różnica temperatur między górną i dolną ścianą formy spowoduje również różnice w skurczu górnej i dolnej powierzchni wypraski, powodując odkształcenie wypaczenia.

Podczas analizy odkształceń nie liczy się sam skurcz, ale raczej różnica w skurczu. Podczas procesu formowania wtryskowego stopione tworzywo sztuczne w formie wypełnia się, a cząsteczki polimeru ustawiają się w kierunku przepływu. Powoduje to, że tworzywo sztuczne kurczy się bardziej w kierunku przepływu niż w kierunku pionowym, co skutkuje wypaczonymi częściami (znanymi również jako anizotropia).

Zwykle jednolity skurcz wpływa tylko na objętość części z tworzywa sztucznego, tylko nierównomierny skurcz spowoduje odkształcenie wypaczenia. Krystaliczne tworzywo sztuczne ma większy współczynnik skurczu niż tworzywo niekrystaliczne.krystaliczny plastik10 w kierunku przepływu i w kierunku pionowym, a jego współczynnik skurczu jest również większy niż niekrystalicznego tworzywa sztucznego.

Skurcz krystalicznego tworzywa sztucznego i jego anizotropia nakładają się na siebie. Po dodaniu efektu krystalicznego tworzywa sztucznego tendencja do odkształcania części jest znacznie większa niż w przypadku tworzywa niekrystalicznego.

Rozformowywanie zawsze zwiększa odkształcenia.Fałsz

Rozformowywanie może być kontrolowane w celu zminimalizowania deformacji poprzez precyzyjną regulację temperatury i czasu.

Skurcz nie wpływa na wypaczenia.Fałsz

Skurcz może powodować nierównomierny rozkład naprężeń, prowadząc do wypaczeń, jeśli nie jest odpowiednio zarządzany.

Jaki jest wpływ resztkowego naprężenia termicznego i odkształcenia formy na wypaczanie produktów?

Resztkowe naprężenia termiczne i odkształcenia formowania znacząco wpływają na wypaczenie formowanych produktów, wpływając na ich dokładność wymiarową i wydajność.

Resztkowe naprężenia termiczne i odkształcenia formowania prowadzą do wypaczania się formowanych produktów, wpływając na stabilność kształtu. Właściwe zarządzanie ma kluczowe znaczenie dla dokładnej zgodności geometrycznej w przemyśle motoryzacyjnym i elektronicznym.

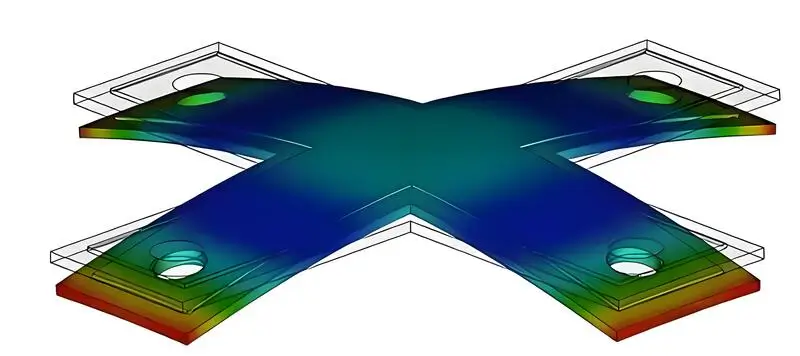

Resztkowe naprężenie termiczne

Podczas formowania stopionego tworzywa sztucznego nierównomierna orientacja i kurczenie się stopionego tworzywa sztucznego powodują nierównomierne naprężenia wewnętrzne, więc po wyjściu produktu z formy będzie się on wypaczał i odkształcał pod wpływem nierównomiernych naprężeń wewnętrznych.

W związku z tym naprężenia wewnętrzne i wypaczenia produktu są analizowane i obliczane z mechanicznego punktu widzenia. W niektórych zagranicznych publikacjach wypaczenie jest uważane za spowodowane przez naprężenie szczątkowe11 generowane przez nierównomierny skurcz.

Podczas etapu chłodzenia formowania wtryskowego, gdy temperatura jest wyższa niż temperatura zeszklenia, tworzywo sztuczne jest płynem lepkosprężystym i będzie podlegać relaksacji naprężeń. Gdy temperatura jest niższa niż temperatura zeszklenia, tworzywo sztuczne staje się stałe.

Plastyczność przejścia fazowego ciecz-ciało stałe i relaksacja naprężeń podczas chłodzenia ma znaczący wpływ na dokładne przewidywanie naprężeń szczątkowych i deformacji produktu. Plastyczność przejścia fazowego ciecz-ciało stałe i relaksacja naprężeń podczas chłodzenia.

W obszarze nieutwardzonym tworzywo sztuczne zachowuje się jak gęsta ciecz, co opisujemy za pomocą modelu gęstej cieczy. W obszarze utwardzonym tworzywo sztuczne zachowuje się jak gęsta ciecz i sprężyna, co opisujemy za pomocą modelu sprężyny i gęstej cieczy. Używamy modelu sprężyny i gęstej cieczy oraz programu komputerowego do przewidywania naprężeń termicznych i odkształceń.

Naprężenie formowania

Odkształcenie spowodowane odkształceniem formowania wynika głównie z różnicy w skurcz formowania12 w kierunku i zmianie grubości ścianki.

Dlatego zwiększenie temperatury formy, zwiększenie temperatury stopu, zmniejszenie ciśnienia wtrysku i poprawa warunków przepływu w układzie zalewania może zmniejszyć różnicę w kierunku skurczu. Jednak w większości przypadków trudno jest skorygować ten problem zmieniając tylko warunki formowania, a następnie konieczna jest zmiana lokalizacji i liczby bramek, takich jak wtryskiwanie z jednego końca podczas formowania długiego pręta.

Czasami trzeba zmienić konfigurację dróg wodnych chłodzenia; dłuższe części z blachy są bardziej podatne na odkształcenia, a czasami trzeba zmienić lokalny projekt części, aby ustawić pręty wzmacniające z tyłu odwróconej strony. Zastosowanie środków wspomagających chłodzenie w celu skorygowania tego odkształcenia jest w większości przypadków skuteczne. Jeśli nie można tego skorygować, należy zmienić projekt formy.

Resztkowe naprężenia termiczne przyczyniają się do wypaczenia produktu.Prawda

Naprężenia termiczne powstają w wyniku różnic temperatur podczas chłodzenia, co prowadzi do deformacji produktu końcowego.

Wszystkie wypaczenia wynikają wyłącznie z naprężeń podczas formowania.Fałsz

Podczas gdy odkształcenie formowania jest czynnikiem, wypaczenie jest często spowodowane kombinacją naprężeń termicznych i właściwości materiału.

Jaki jest wpływ czynników procesu formowania wtryskowego na odkształcenie produktu?

Czynniki związane z procesem formowania wtryskowego znacząco wpływają na deformację wypaczenia, wpływając na wygląd i wydajność produktu końcowego w różnych zastosowaniach.

Kluczowe czynniki wpływające na odkształcenia produktu podczas formowania wtryskowego obejmują temperaturę formy, prędkość wtrysku i czas chłodzenia. Dostosowanie tych parametrów optymalizuje przepływ materiału i minimalizuje odkształcenia w produktach motoryzacyjnych, elektronicznych i opakowaniowych, poprawiając zarówno jakość, jak i funkcjonalność.

Niewłaściwe ciśnienie wtrysku i czas utrzymywania

Jeśli ciśnienie wtrysku jest zbyt wysokie, uformowana część będzie miała duże naprężenia szczątkowe, a uwolnienie tych naprężeń po rozformowaniu spowoduje Wypaczenia i odkształcenia13.

Jeśli czas przetrzymywania jest zbyt długi lub zbyt krótki, wpłynie to również na jakość produktu. Jeśli czas utrzymywania jest zbyt długi, część wtryskowa zostanie nadmiernie zagęszczona, a po rozformowaniu łatwo będzie się odbić i wypaczyć; jeśli czas utrzymywania jest zbyt krótki, produkt nie będzie miał wystarczającego skurczu i wypaczy się z powodu nierównomiernego skurczu.

Zbyt duża prędkość wtrysku

Jeśli prędkość wtrysku jest zbyt duża, przepływ stopionego tworzywa sztucznego w formie będzie niestabilny, powodując nierównomierne wypełnienie, a następnie po schłodzeniu wystąpią różne stopnie skurczu, co spowoduje wypaczenie i deformację.

Temperatura formy jest jedynym czynnikiem wpływającym na wypaczenia podczas formowania wtryskowego.Fałsz

Podczas gdy temperatura formy ma kluczowe znaczenie, prędkość wtrysku i czas chłodzenia również odgrywają znaczącą rolę w zarządzaniu wypaczeniami.

Dostosowanie czasu chłodzenia może zmniejszyć wypaczenie produktów formowanych wtryskowo.Prawda

Optymalizacja czasu chłodzenia zapewnia równomierne krzepnięcie, co pomaga zmniejszyć wypaczenie produktu.

Wnioski

Na wypaczenie produktów formowanych wtryskowo wpływa głównie struktura formy, właściwości materiału, układ chłodzenia14System wyrzutnika, proces napełniania i skurcz. Nierozsądna konstrukcja formy, taka jak nieodpowiednia lokalizacja i liczba wrót, spowoduje nierównomierny przepływ stopionego materiału, powodując różnicę w gęstości i wypaczenie.

Materiały o wysokim skurczu (takie jak krystaliczne tworzywa sztuczne) są podatne na wypaczenia z powodu nierównomiernego skurczu podczas chłodzenia. Nierównomierne chłodzenie i różnice temperatur formy mogą powodować koncentrację naprężeń i zwiększać ryzyko wypaczenia. Nierozsądny system wyrzutnika może powodować nierównomierną siłę, co dodatkowo wpłynie na stabilność kształtu.

Ponadto temperatura, ciśnienie i szybkość przepływu podczas etapu napełniania wpływają na orientację molekularną, powodując naprężenia wewnętrzne i wypaczenia.

-

Zrozumienie współczynnika skurczu ma kluczowe znaczenie dla optymalizacji procesów formowania wtryskowego i minimalizacji wypaczenia. ↩

-

Utrzymanie równowagi temperaturowej ma zasadnicze znaczenie dla zapobiegania wypaczeniom i zapewnienia równomiernego chłodzenia części formowanych wtryskowo. ↩

-

Zrozumienie chłodzenia formy ma kluczowe znaczenie dla osiągnięcia jednolitej temperatury i zapobiegania deformacji formowanych części. ↩

-

Zbadanie konstrukcji systemu wyrzutnika może pomóc zminimalizować odkształcenia i poprawić jakość formowanych części. ↩

-

Zrozumienie czynników wpływających na formowanie wtryskowe może pomóc poprawić jakość produktu i wydajność produkcji. ↩

-

Badanie wpływu naprężeń termicznych może zapewnić wgląd w zapobieganie deformacji formowanych części z tworzyw sztucznych. ↩

-

Nauka o krystalicznych tworzywach sztucznych może poszerzyć wiedzę na temat zachowania materiału i usprawnić procesy formowania. ↩

-

Zrozumienie przyczyn deformacji wypaczenia może pomóc w projektowaniu lepszych form i poprawie jakości produktu. ↩

-

Zbadanie wpływu nierównomiernego skurczu może zapewnić wgląd w zapobieganie wadom formowanych produktów. ↩

-

Poznanie właściwości krystalicznych tworzyw sztucznych może poszerzyć wiedzę na temat doboru materiałów i technik przetwarzania. ↩

-

Zrozumienie naprężeń szczątkowych ma kluczowe znaczenie dla poprawy jakości produktu w procesie formowania wtryskowego. Zapoznaj się z tym linkiem, aby uzyskać szczegółowe informacje. ↩

-

Skurcz formy znacząco wpływa na jakość produktu. Odkryj kluczowe czynniki, które mają na to wpływ, aby uzyskać lepsze wyniki produkcyjne. ↩

-

Minimalizacja odkształceń i deformacji ma zasadnicze znaczenie dla integralności produktu. Niniejszy materiał zawiera skuteczne strategie i rozwiązania. ↩

-

Dowiedz się więcej o Ile rodzajów systemów chłodzenia jest dostępnych dla form wtryskowych? System chłodzenia form wtryskowych można podzielić na chłodzenie powietrzem, chłodzenie wodą i chłodzenie olejem w zależności od medium, ale najbardziej powszechny jest system chłodzenia wodą. ↩