Druk 3D i formowanie wtryskowe to dwie popularne metody produkcji, z których każda oferuje wyjątkowe korzyści i zastosowania w różnych branżach. Zrozumienie różnic między nimi jest kluczem do wyboru odpowiedniego procesu dla danego produktu.

Druk 3D pozwala na tworzenie złożonych, niestandardowych kształtów warstwa po warstwie, dzięki czemu idealnie nadaje się do prototypów i produkcji małoseryjnej. Z kolei formowanie wtryskowe jest szybsze i bardziej opłacalne w przypadku produkcji na dużą skalę, zwłaszcza gdy wymagana jest wysoka precyzja i trwałość. Kluczowe różnice obejmują szybkość produkcji, różnorodność materiałów i koszt jednostkowy. Druk 3D jest bardziej elastyczny w przypadku złożonych projektów, podczas gdy formowanie wtryskowe wyróżnia się w produkcji masowej.

Podczas gdy drukowanie 3D oferuje elastyczność i szybkie prototypowanie, formowanie wtryskowe jest metodą zapewniającą produkcję na dużą skalę i opłacalność. Dowiedz się więcej, aby zrozumieć, w jaki sposób wybór odpowiedniej techniki może zoptymalizować czas i koszty produkcji.

Druk 3D jest lepszy w przypadku produkcji małoseryjnej i prototypów.Prawda

Druk 3D jest idealny do produkcji niestandardowych lub jedynych w swoim rodzaju części, oferując szybszy czas realizacji prototypów i małych partii.

Formowanie wtryskowe jest zawsze bardziej opłacalne niż druk 3D.Fałsz

Podczas gdy formowanie wtryskowe jest bardziej opłacalne w przypadku dużych serii produkcyjnych, początkowy koszt konfiguracji jest wysoki, co sprawia, że druk 3D jest bardziej opłacalnym wyborem dla projektów niskonakładowych.

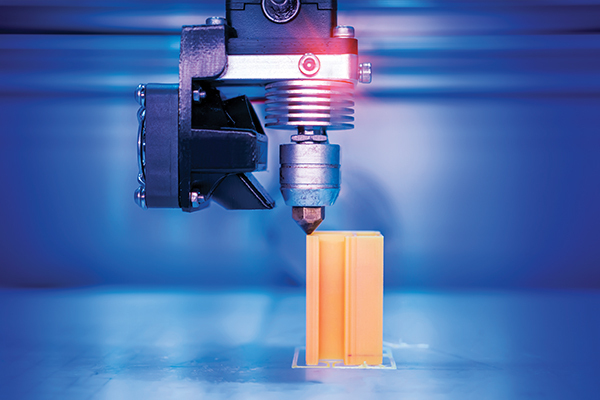

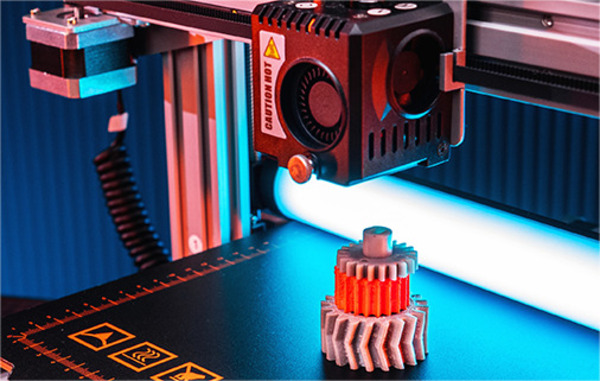

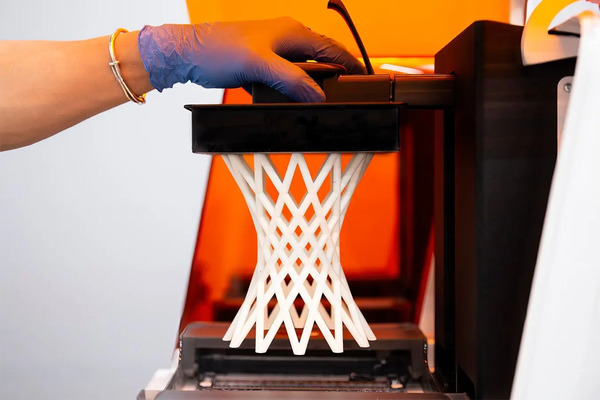

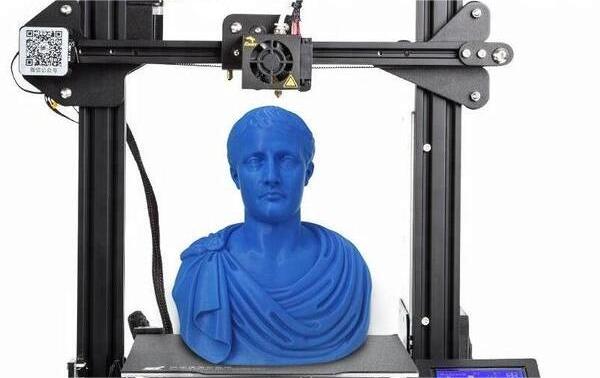

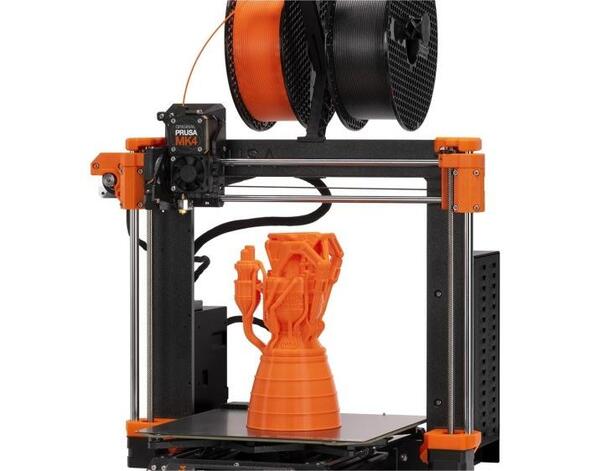

Czym jest druk 3D?

Druk 3D umożliwia tworzenie złożonych kształtów i części poprzez dodawanie materiału warstwa po warstwie. Oferuje korzyści takie jak zmniejszenie ilości odpadów, szybsze prototypowanie i możliwość tworzenia skomplikowanych projektów, których nie można uzyskać tradycyjnymi metodami produkcji. Zastosowania obejmują różne branże, w tym motoryzację, opiekę zdrowotną i modę.

Co oznacza druk 3D?

Druk 3D to forma technologii szybkiego prototypowania, określana również jako produkcja addytywna1. Opiera się na cyfrowych plikach modeli i wykorzystuje materiały samoprzylepne, takie jak sproszkowany metal lub plastik, do budowania struktur poprzez drukowanie warstwa po warstwie.

Jakie są zalety druku 3D?

Przewaga w zakresie kosztów produkcji

Produkcja skomplikowanych elementów niekoniecznie wiąże się ze wzrostem kosztów. W przypadku tradycyjnej produkcji koszt rośnie wraz ze złożonością wytwarzanego kształtu. Jednak w przypadku druku 3D tak nie jest. Koszt produkcji pozostaje względnie stały niezależnie od złożoności tworzonego kształtu. Oznacza to, że wyprodukowanie obiektu o złożonej konstrukcji zajmuje mniej więcej tyle samo czasu i zasobów, co stworzenie prostego kwadratu.

Zalety druku na żądanie

Funkcje produkcji addytywnej warstwa po warstwie w druku 3D umożliwiają drukowanie na żądanie. Firmy mogą wykorzystywać technologię druku 3D do wytwarzania niestandardowych produktów na podstawie zamówień klientów. Łatwość spersonalizowanej produkcji za pomocą drukarek 3D może wprowadzić nowy model biznesowy dla branży produkcyjnej.

Jeśli wymagane obiekty są wytwarzane na żądanie w pobliżu przy użyciu technologii druku 3D, możliwe jest osiągnięcie zerowego czasu dostawy lub zminimalizowanie kosztów transportu na duże odległości. Ponadto technologia druku 3D wymaga jedynie surowców o określonym kształcie do drukowania na żądanie. Eliminuje to potrzebę magazynowania różnego rodzaju półproduktów, jak ma to miejsce w przypadku tradycyjnej produkcji, zmniejszając tym samym zapasy magazynowe firmy.

Jakie są ograniczenia druku 3D?

Ograniczenia rozmiaru

Zazwyczaj modele drukowane w 3D są ograniczone do rozmiaru telefonu komórkowego, co sprawia, że produkcja komponentów tak dużych jak ludzkie ciało lub budynek jest trudna.

Obciążenie wydatkami

Koszt technologii druku 3D pozostaje wygórowany, szczególnie dla ogółu społeczeństwa. Aby poszerzyć jej dostępność, konieczne jest obniżenie cen, choć może to prowadzić do konfliktów z kosztami produkcji.

Obawy dotyczące własności intelektualnej

W ostatnich latach coraz większy nacisk kładzie się na prawa własności intelektualnej w sektorze muzycznym, filmowym i telewizyjnym. Pojawienie się technologii druku 3D może zaostrzyć tę kwestię, ponieważ replikacja obiektów fizycznych staje się coraz bardziej powszechna. Nieograniczona możliwość powielania przedmiotów na dużą skalę rodzi obawy o naruszenie praw autorskich.

Dlatego też opracowanie przepisów i wytycznych dotyczących druku 3D ma kluczowe znaczenie dla ochrony praw własności intelektualnej. Brak rozwiązania tej kwestii może doprowadzić do zalewu nieautoryzowanych reprodukcji, stanowiąc poważne wyzwanie dla branży.

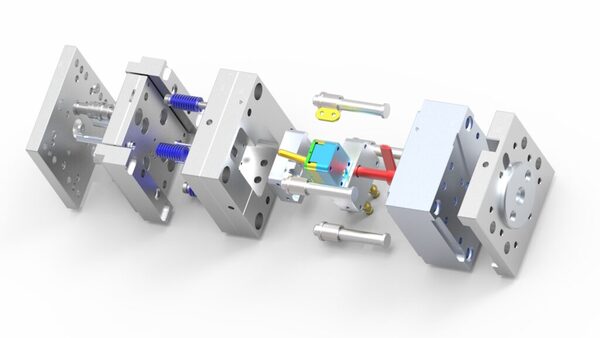

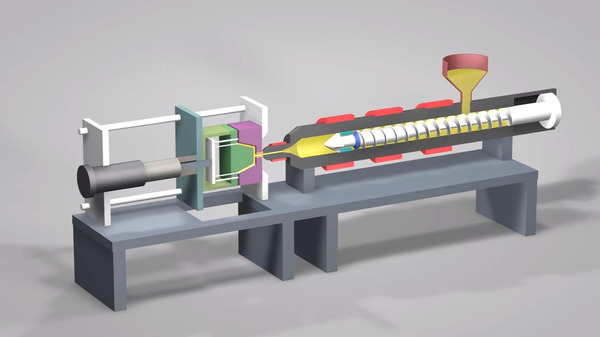

Czym jest formowanie wtryskowe?

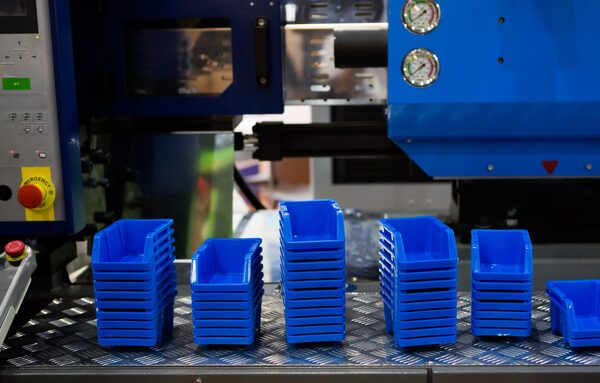

Formowanie wtryskowe polega na wtryskiwaniu stopionego tworzywa sztucznego do formy pod wysokim ciśnieniem, gdzie stygnie i zestala się w pożądany kształt. Proces ten jest szybki, opłacalny i idealny do wysokonakładowej produkcji złożonych kształtów. Główne korzyści obejmują precyzję, wydajność materiałową i możliwość tworzenia skomplikowanych projektów.

Co oznacza formowanie wtryskowe?

Formowanie wtryskowe jest metodą stosowaną do wytwarzania kształtów dla produktów przemysłowych. formowanie wtryskowe gumy2 i formowanie wtryskowe tworzyw sztucznych są powszechnymi odmianami. Formowanie wtryskowe można podzielić na formowanie wtryskowe i odlewanie ciśnieniowe. Proces ten polega na wtryskiwaniu podgrzanych i stopionych tworzyw sztucznych do gniazda formy pod wysokim ciśnieniem, a następnie chłodzeniu i zestalaniu w celu wytworzenia produktów formowanych wtryskowo. Metoda ta jest wykorzystywana głównie do celów produkcji masowej.

Jakie są zalety formowania wtryskowego?

Jakość produktu jest stabilna

Wtryskarka automatycznie kontroluje czynniki takie jak temperatura, ciśnienie, czas itp., zapewniając, że wytwarzane produkty mają stabilną jakość i spełniają wymagane normy.

Niski koszt produkcji

Surowcami wykorzystywanymi w procesie formowania wtryskowego są cząstki termoplastyczne, które są niedrogie i mogą być poddane recyklingowi i ponownie wykorzystane, co zmniejsza koszty surowców.

Wysoka precyzja produkcji

Dzięki precyzyjnemu dostrojeniu parametrów wtryskarki można kontrolować dokładność wymiarową i wagową produktu, co skutkuje wytwarzaniem produktów o wysokiej precyzji, które spełniają wymagane specyfikacje.

Jakie są ograniczenia formowania wtryskowego?

Formowanie produktu wymaga użycia dwóch zestawów do formowania wtryskowego i rozdmuchiwanie3 wraz z formą z wydrążonym rdzeniem wyposażoną w zawór. Forma wtryskowa musi wytrzymywać wysokie ciśnienie, co sprawia, że koszt sprzętu jest znaczny.

Wtrysk działa w wysokich temperaturach, co wymaga wydłużonego okresu chłodzenia i kształtowania po rozdmuchaniu w formie wtryskowej. Wydłuża to całkowity cykl formowania produktu, wpływając na wydajność produkcji.

Formy wtryskowe wykazują znaczne naprężenia wewnętrzne i są podatne na nierównomierne chłodzenie podczas konwersji formy. Pękanie naprężeniowe może pojawić się podczas wytwarzania produktów o skomplikowanych kształtach i dużych rozmiarach. W związku z tym kształty i rozmiary produktów są ograniczone, co ogranicza ich przydatność do produktów na małą skalę w sektorach takich jak kosmetyki, artykuły codziennego użytku, opakowania farmaceutyczne i opakowania do żywności.

Jakie są podobieństwa i różnice między drukiem 3D a formowaniem wtryskowym?

Druk 3D jest procesem addytywnym, w którym materiał jest nakładany warstwa po warstwie, dzięki czemu idealnie nadaje się do prototypów i produkcji małoseryjnej. Z drugiej strony, formowanie wtryskowe jest procesem subtraktywnym, który polega na wtryskiwaniu stopionego tworzywa sztucznego do formy w celu szybkiego i precyzyjnego wytwarzania dużych ilości części. Kluczowe różnice obejmują szybkość, opłacalność przy dużych ilościach i różnorodność materiałów. Druk 3D wyróżnia się w zakresie personalizacji, podczas gdy formowanie wtryskowe oferuje lepszą spójność i niższe koszty jednostkowe w przypadku produkcji masowej.

Jakie są podobieństwa między drukiem 3D a formowaniem wtryskowym?

Są to dwie różne metody formowania. Chociaż materiały do przetwarzania mogą być takie same, nie ma między nimi żadnych innych podobieństw.

Druk 3D i formowanie wtryskowe odgrywają kluczową rolę w produkcji wyrobów z tworzyw sztucznych. Pomimo ich znaczenia, te metody przetwarzania znacznie się różnią i najlepiej nadają się do konkretnych zastosowań produktów.

Różnice między dwiema metodami przetwarzania zostały szczegółowo wyjaśnione poniżej

Metody produkcji

Proces formowania wtryskowego może wytwarzać znormalizowane produkty przy niskich kosztach i na dużą skalę, o ile istnieją formy wtryskowe. Dlatego w przypadku tradycyjnej produkcji wielkoseryjnej na dużą skalę, formowanie wtryskowe jest obecnie nadal najlepszym wyborem.

Z drugiej strony, drukarki 3D mogą bezpośrednio przekształcić dowolny zaprojektowany komputerowo kształt w fizyczny model automatycznie, szybko, bezpośrednio i stosunkowo dokładnie. Ze względu na unikalne cechy drukarek 3D w porównaniu z tradycyjnymi procesami formowania wtryskowego, wyróżniają się one w przetwarzaniu złożonych i niestałych kształtów przy większych prędkościach i niższych kosztach surowców, co czyni je idealnymi do wytwarzania spersonalizowanych i zróżnicowanych produktów.

Koszt produkcji

Szeroka dostępność surowców do formowania wtryskowego, w połączeniu z dużymi, szybkimi i znormalizowanymi możliwościami produkcyjnymi, pomaga obniżyć koszt każdego pojedynczego produktu. Dlatego pod względem kosztów produkcji (z wyłączeniem kosztów form wtryskowych) produkty formowane wtryskowo są znacznie bardziej opłacalne niż te wytwarzane przy użyciu technologii druku 3D.

Kluczową zaletą druku 3D w produkcji przemysłowej jest jednak możliwość modyfikacji prototypu. Modyfikacja prototypu polega jedynie na wprowadzeniu zmian w modelu CAD bez ponoszenia dodatkowych kosztów produkcji. Ponadto, ponieważ produkty drukowane 3D nie wymagają kosztów formowania, ich ogólne koszty produkcji są niższe niż te związane z formowaniem wtryskowym.

Jakość produkcji

Porównując jakość produkcji w technologii druku 3D i formowania wtryskowego, oczywiste jest, że wydajność materiałów do drukarek 3D wypada gorzej w porównaniu z materiałami do formowania wtryskowego. Częściom drukowanym w 3D brakuje właściwości fizycznych widocznych w częściach formowanych wtryskowo. Technologia formowania wtryskowego zapewnia lepsze części, które charakteryzują się gładszymi powierzchniami i większą trwałością, czego brakuje produktom drukowanym w 3D.

W rezultacie druk 3D nadaje się przede wszystkim do tworzenia prototypów. Chociaż właściwości fizyczne druku nylonowego uległy znacznej poprawie, dzięki czemu nadaje się on do stosowania w różnych dziedzinach, nadal nie dorównuje jakości osiąganej dzięki formowaniu wtryskowemu.

Obszary zastosowań

Proces formowania wtryskowego pozwala na produkcję seryjną elementów o jednolitym kształcie, dzięki czemu dobrze nadaje się do wysokonakładowej, znormalizowanej produkcji produktów. Promocja i zastosowanie produktów z tworzyw sztucznych w sektorach przemysłowych, takich jak lotnictwo, kosmonautyka, elektronika, maszyny, przemysł stoczniowy i motoryzacyjny.

Z drugiej strony, druk 3D wymaga jedynie wprowadzenia trójwymiarowego obrazu za pośrednictwem terminala sterującego, aby przekształcić surowce w modele fizyczne, a nawet bezpośrednio wytwarzać części lub formy. Znacznie skraca to cykl rozwoju produktu. Drukarki trójwymiarowe znalazły szerokie zastosowanie w projektach dla twórców, projektowaniu architektonicznym, projektowaniu modeli form i wielu innych dziedzinach.

Jakie są etapy drukowania modeli 3D?

Etapy drukowania modeli 3D obejmują projektowanie modelu 3D, przygotowanie go do drukowania, wybór materiałów i drukowanie obiektu. Po wydrukowaniu często konieczna jest obróbka końcowa, taka jak czyszczenie, utwardzanie i montaż końcowego elementu. Kluczowe korzyści obejmują elastyczność projektowania i krótszy czas produkcji

Jakie są etapy przygotowania modeli do druku 3D?

Przed oficjalnym rozpoczęciem procesu drukowania należy przeprowadzić kilka podstawowych przygotowań: utworzyć model 3D w formacie STL, skonfigurować drukarkę 3D i ułożyć materiał na drukowany obiekt.

Najpierw należy przekonwertować model do formatu STL. Format STL (Stereo Lithography) służy jako standardowy format pliku do płynnej komunikacji między oprogramowaniem do projektowania a drukarkami.

Początkowo opracowany przez amerykańską firmę 3D Systems w 1988 roku, ewoluował do formatu interfejsu dla współczesnych urządzeń produkcyjnych do druku 3D. Zasadniczo format STL jest plikiem graficznym 3D o kluczowym znaczeniu dla technologii produkcji druku 3D. Z całą pewnością osiągnął on status standardu branżowego dla produkcji druku 3D.

Sprawdzanie i naprawa plików STL

W pliku STL uzyskanym po konwersji mogą występować błędy. Z perspektywy ogólnego modelu 3D błędy te nie są w rzeczywistości błędami. Można je wyświetlić w oprogramowaniu do modelowania Zhengying\. Jednak w przypadku drukowania 3D błędy te mogą być bardzo problematyczne. Jeśli drukarka napotka problematyczny plik podczas drukowania modelu, ulegnie awarii i przerwie drukowanie z powodu uszkodzonych sekcji pliku, co doprowadzi do nieudanego wydruku. Dlatego po ukończeniu modelu należy najpierw przeprowadzić skrupulatną kontrolę powierzchni wielokątów.

Oprogramowanie do cięcia wydruków 3D

Jeśli pojedyncza drukarka 3D nie jest w stanie wykonać zadania drukowania, należy zainstalować na komputerze odpowiednie oprogramowanie do cięcia wydruków 3D. Użyj tego oprogramowania, aby dostosować parametry modelu 3D i przekonwertować model na format rozpoznawany przez drukarkę. Po zakończeniu procesu krojenia wyślij model do drukarki w celu wydrukowania. Plastrowanie polega na podzieleniu danych modelu na warstwy, dzięki czemu drukarka 3D może budować model warstwa po warstwie zgodnie z danymi każdego plasterka.

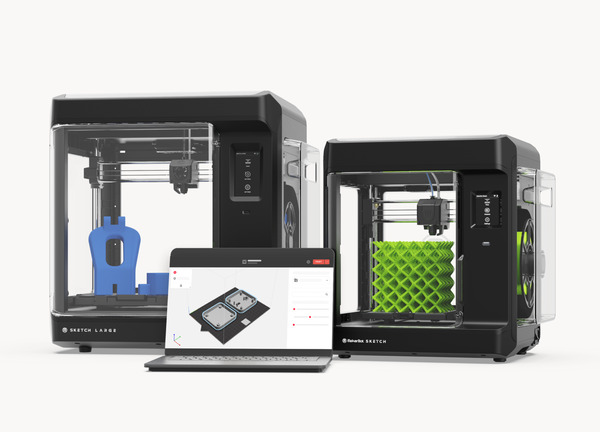

Przygotowanie drukarki 3D i materiałów do drukowania

Różnorodność typów i modeli drukarek 3D stale rośnie. Drukarki i materiały eksploatacyjne do nich można nabyć w zależności od konkretnych wymagań. Obecnie na krajowym rynku drukarek 3D, poza kilkoma producentami tworzącymi własne drukarki, większość firm tworzy swoje marki wokół drukarek open-source.

Materiał do druku.

Najczęściej stosowanymi materiałami w stacjonarnych drukarkach 3D są PLA i ABS. Oba są tworzywami konstrukcyjnymi o doskonałej termoplastyczności i są często wykorzystywane do drukowania modeli obiektów. Oprócz tych dwóch popularnych materiałów do druku 3D, dostępne są również światłoczułe ciecze żywiczne, metale, proszki ceramiczne i inne materiały.

Ważne jest, aby pamiętać, że różne modele wymagają określonych materiałów w celu uzyskania optymalnych wyników. Dlatego materiały do drukowania powinny być wybierane w oparciu o potrzeby drukowanych przedmiotów i instalowane na drukarce, aby zapewnić płynne podawanie filamentu przez urządzenie.

Jak drukować online i na karcie SD?

Każda drukarka może mieć nieco inne operacje w ramach konkretnego procesu drukowania, ale ogólne kroki pozostają podobne.

Oprogramowanie do krojenia bezpośrednio steruje maszyną podczas drukowania.

Aby zainicjować proces, otwórz oprogramowanie do cięcia i wybierz Add Model. Przejdź do generowania plików X3G. Po zaimportowaniu modelu STL przejdź do opcji Print Settings, aby skonfigurować określone parametry.

Zazwyczaj drukarka przechowuje oryginalne pliki danych, głównie w celu dostosowania temperatury platformy w oparciu o materiał, wyboru grubości warstwy zgodnie z pożądaną grubością obiektu, określenia, czy potrzebne są konstrukcje wsporcze w oparciu o kształt obiektu i inne podstawowe ustawienia. Po zakończeniu wyeksportuj plik w formacie X3G do preferowanej lokalizacji przechowywania.

Używanie karty SD do drukowania

Włóż plik X3G na kartę SD, a następnie możesz użyć przycisków drukarki bezpośrednio do zainicjowania procesu drukowania.

Znajdź gniazdo karty SD na drukarce. Umieszczoną po prawej stronie przycisku kartę SD należy włożyć awersem do przodu i delikatnie wsunąć do gniazda. Przed wciśnięciem upewnij się, że karta pamięci jest prawidłowo wyrównana z gniazdem.

Włącz przełącznik zasilania drukarki.

Naciśnij przycisk w dół, aby wybrać SD Card Files i naciśnij środkowy przycisk, aby potwierdzić. Na ekranie zostanie wyświetlona lista plików X3G zapisanych na karcie SD.

Wybierz plik, który chcesz wydrukować, używając przycisków strzałek w górę i w dół, a następnie naciśnij środkowy przycisk, aby potwierdzić wybór.

Urządzenie jest teraz przygotowane do drukowania, a płyta dolna i głowica atramentowa zaczną się wstępnie nagrzewać. Na ekranie zostaną wyświetlone bieżące temperatury płyty dolnej i głowicy atramentu wraz z postępem nagrzewania.

Po zakończeniu procesu wstępnego nagrzewania rozpocznie się zadanie drukowania. W tym czasie na ekranie wyświetlany będzie postęp realizacji zadania oraz temperatury płyty dolnej i głowicy drukującej.

Po osiągnięciu postępu 100% na ekranie zostanie wyświetlone powiadomienie o zakończeniu drukowania, a system odtworzy komunikat muzyczny. Jednocześnie dolna płyta opuści się do najniższej pozycji, głowica atramentu powróci do pozycji początkowej, a proces drukowania zostanie zakończony.

Jak zakończyć drukowanie?

Po zakończeniu drukowania dysza automatycznie powraca. Aby ułatwić usunięcie wydrukowanego modelu, najpierw opuść platformę drukującą, a następnie delikatnie użyj skrobaka, aby zeskrobać model z platformy. Jeśli pozwala na to czas, można poczekać, aż model ostygnie przed zdjęciem go z platformy (należy pamiętać, że niektóre drukarki 3D mają stałą pionową platformę, której nie można obniżyć).

Gdy materiał pozostały na stojaku na materiał jest niewystarczający do następnego wydruku lub gdy konieczna jest zmiana koloru, należy najpierw uzupełnić materiał przed zastąpieniem go nowym materiałem w drukarce.

Jakie są etapy formowania wtryskowego?

Główne etapy formowania wtryskowego obejmują zaciskanie, wtryskiwanie, chłodzenie i wyrzucanie. Najpierw forma jest zamykana pod ciśnieniem. Następnie stopiony plastik jest wtryskiwany do gniazda formy. Po schłodzeniu i zestaleniu forma otwiera się, a część jest wyrzucana. Proces ten jest szeroko stosowany w branżach takich jak motoryzacja, elektronika i towary konsumpcyjne.

Gdy materiał pozostały na stojaku na materiał jest niewystarczający do następnego wydruku lub gdy kolor wymaga zmiany, materiał należy najpierw uzupełnić przed zastąpieniem go nowym materiałem w drukarce. Proces formowania wtryskowego obejmuje głównie sześć etapów: zamknięcie formy - napełnianie - utrzymanie ciśnienia - chłodzenie - otwarcie formy - wyjmowanie z formy. Te sześć etapów bezpośrednio określa jakość formowania produktu, a te sześć etapów to kompletny proces ciągły.

Zaciskanie formy

Maszyna do formowania wtryskowego składa się z 3 części: formy wtryskowej, zacisku i wtryskarki. jednostka wtryskowa4. Jednostka zaciskowa utrzymuje formę pod określonym ciśnieniem, aby zapewnić spójność produkcji.

Etap napełniania

Wypełnianie jest pierwszym krokiem w całym cyklu formowania wtryskowego, począwszy od momentu zamknięcia formy i rozpoczęcia formowania wtryskowego, aż do wypełnienia wnęki formy do około 95%. Teoretycznie, im krótszy czas napełniania5Jednak w rzeczywistej produkcji czas formowania (lub prędkość wtrysku) jest ograniczony przez wiele warunków.

Holding Stage

Funkcją etapu utrzymywania ciśnienia jest ciągłe stosowanie ciśnienia, zagęszczanie stopionego materiału i zwiększanie gęstości tworzywa sztucznego (zagęszczanie) w celu skompensowania kurczenia się tworzywa sztucznego. Podczas procesu utrzymywania ciśnienia przeciwciśnienie jest wysokie, ponieważ gniazdo formy zostało wypełnione tworzywem sztucznym.

Podczas procesu utrzymywania ciśnienia i zagęszczania ślimak wtryskarki może jedynie powoli przesuwać się do przodu, a prędkość przepływu tworzywa sztucznego jest również stosunkowo niska. Przepływ w tym czasie nazywany jest przepływem utrzymującym ciśnienie. Ponieważ podczas etapu utrzymywania ciśnienia plastikowa ściana formy chłodzi się i zestala szybciej, a lepkość stopu gwałtownie wzrasta, więc opór w gnieździe formy jest bardzo duży.

Na późniejszym etapie utrzymywania ciśnienia gęstość materiału nadal rośnie, a części z tworzywa sztucznego są stopniowo formowane. Etap utrzymywania ciśnienia trwa do momentu zestalenia i uszczelnienia bramki. W tym czasie ciśnienie we wnęce na etapie utrzymywania ciśnienia osiąga najwyższą wartość.

Faza chłodzenia

W przypadku form wtryskowych konstrukcja układu chłodzenia jest bardzo ważna. Wynika to z faktu, że tylko wtedy, gdy formowane produkty z tworzyw sztucznych są chłodzone i zestalane do pewnej sztywności, można zapobiec deformacji produktów z tworzyw sztucznych z powodu sił zewnętrznych po wyjęciu z formy.

Ponieważ czas chłodzenia stanowi około 70% do 80% całego cyklu formowania, dobrze zaprojektowany system chłodzenia może znacznie skrócić czas formowania, poprawić wydajność formowania wtryskowego i obniżyć koszty. Nieprawidłowo zaprojektowany system chłodzenia wydłuży czas formowania i zwiększy koszty; nierównomierne chłodzenie dodatkowo spowoduje wypaczenie i deformację produktów z tworzyw sztucznych.

Otwarcie formy

Urządzenie zaciskowe otwiera się, aby oddzielić formę. Formy są często używane wielokrotnie w całym procesie i są bardzo drogie w obróbce.

Etap rozformowywania

Rozformowywanie jest ostatnim etapem cyklu formowania wtryskowego. Mimo że produkt został utwardzony na zimno i uformowany, rozformowanie nadal ma bardzo istotny wpływ na jakość produktu. Niewłaściwe metody wyjmowania z formy mogą powodować nierównomierne oddziaływanie siły na produkt podczas wyjmowania z formy, produkt deformacja6 podczas wyrzucania i innych usterek.

Istnieją dwa główne sposoby wyjmowania z formy: wyjmowanie sworznia wypychacza i wyjmowanie płyty rozprężnej. Podczas projektowania formy należy wybrać odpowiednią metodę wyjmowania z formy w oparciu o charakterystykę strukturalną produktu, aby zapewnić jego jakość.

Wnioski

W branży produkcji tworzyw sztucznych druk 3D i formowanie wtryskowe są często przeciwstawiane sobie i istnieje wiele opinii, że druk 3D to koniec formowania wtryskowego. Główne różnice między drukiem 3D a formowaniem wtryskowym obejmują metody produkcji, koszty produkcji, jakość produkcji i obszary zastosowań.

- Dowiedz się, czym jest produkcja addytywna? DEFINICJA, RODZAJE I PROCESY : Produkcja addytywna (AM) to sterowany komputerowo proces, który tworzy trójwymiarowe obiekty poprzez osadzanie materiału. ↩

- Dowiedz się więcej o formowaniu wtryskowym gumy: Formowanie wtryskowe gumy polega na przekształcaniu nieutwardzonej gumy w produkt końcowy poprzez wtryskiwanie jej do metalowej wnęki formy. ↩

- Dowiedz się więcej o formowaniu z rozdmuchiwaniem: Formowanie z rozdmuchiwaniem to proces produkcyjny służący do formowania pustych w środku części z tworzyw sztucznych. ↩

- Dowiedz się więcej o tym, jak działa jednostka wtryskowa wtryskarki: Jednostka wtryskowa wtryskarki do tworzyw sztucznych to jednostka, w której śruba przesuwa się w celu wtryśnięcia stopionego tworzywa sztucznego do formy. ↩

- Dowiedz się, jak obliczyć czas napełniania wtryskarki: Czas napełniania wtryskarki jest jednym z najważniejszych czynników w formowaniu wtryskowym. ↩

- Przyczyny deformacji części formowanych wtryskowo z tworzyw sztucznych: Przyczyny deformacji części formowanych wtryskowo obejmują właściwości samego materiału i problemy podczas pracy. ↩