Ślady przepływu w formowaniu wtryskowym mogą zagrozić jakości produktu, wymagając precyzyjnych regulacji w celu zapewnienia optymalnego wykończenia powierzchni i funkcjonalności.

Ślady przepływu pojawiają się, gdy różne prędkości przepływu tworzywa sztucznego wpływają na jakość powierzchni. W celu dostosowania, należy zoptymalizować parametry przetwarzania, udoskonalić projekt formy i wybrać odpowiednie materiały w celu poprawy spójności i estetyki.

Zrozumienie przyczyn powstawania śladów przepływu i strategii ich eliminacji może znacznie poprawić wyniki produkcyjne. Zanurz się głębiej, aby odkryć ukierunkowane rozwiązania w zakresie śladów przepływu w procesach formowania wtryskowego.

Regulacja temperatury i prędkości wtrysku może zmniejszyć ślady przepływu.Prawda

Kontrolowanie tych zmiennych pomaga zapewnić spójny przepływ tworzywa sztucznego, zmniejszając ryzyko wad powierzchniowych, takich jak ślady płynięcia.

Ślady przepływu wpływają jedynie na wygląd formowanych części.Fałsz

Chociaż często jest to kwestia kosmetyczna, poważne ślady przepływu mogą wskazywać na podstawowe problemy, które mogą mieć wpływ na integralność strukturalną części.

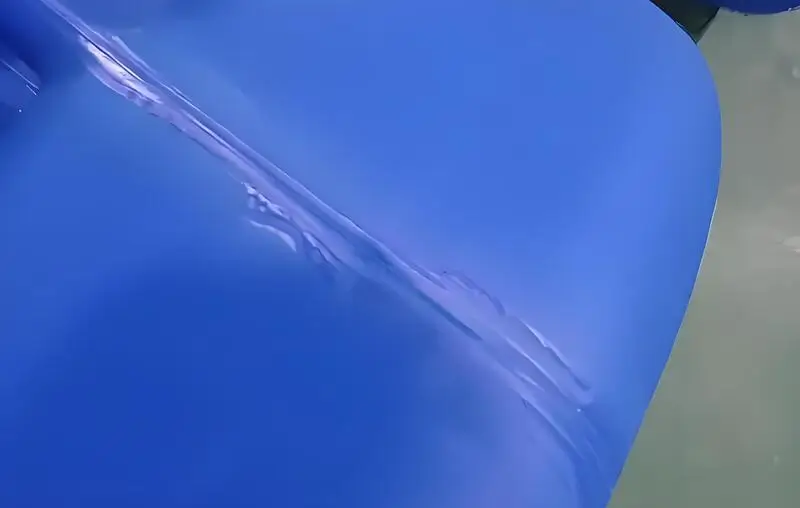

Czym są ślady przepływu na produktach formowanych wtryskowo?

Ślady przepływu pojawiają się na powierzchni produktów formowanych wtryskowo, wpływając na estetykę i potencjalnie ujawniając podstawowe problemy produkcyjne.

Ślady przepływu to niedoskonałości powierzchni formowanych części, wynikające z różnic w przepływie materiału podczas wtrysku. Najczęstsze przyczyny to niespójne chłodzenie, nieodpowiednia konstrukcja formy i zły dobór materiału. Identyfikacja tych problemów jest niezbędna dla producentów, aby poprawić jakość i wygląd produktu.

Ślady płynięcia są spowodowane fizycznymi właściwościami materiału, a zjawisko to jest dokładnie takie, jak sugeruje jego nazwa. Ślady płynięcia materiału nazywane są znaki przepływu1, a ślady przepływu są zasadniczo spowodowane wypełniaczami w materiale.

Oczywiście ten wypełniacz obejmuje koncentraty2. Jeśli koncentraty nie są dobrze zabarwione, tworzą się ziarniste bloki koloru. Podczas przepływu będzie on płynął jak rzeka przez obszary o niejednolitej grubości.

Ślady przepływu wpływają jedynie na wygląd formowanych części.Fałsz

Choć przede wszystkim estetyczne, ślady przepływu mogą wskazywać na głębsze problemy w projekcie formy lub parametrach procesu, które mogą wpływać na funkcjonalność części.

Właściwa konstrukcja formy może całkowicie wyeliminować ślady przepływu.Fałsz

Podczas gdy poprawa konstrukcji formy może zmniejszyć ślady przepływu, inne czynniki, takie jak wybór materiału i warunki przetwarzania, również odgrywają kluczową rolę.

Dlaczego w produktach wtryskarek pojawiają się ślady przepływu?

Ślady przepływu w produktach formowanych wtryskowo to wady wizualne często spowodowane różnicami w przepływie materiału i chłodzeniu, wpływające zarówno na estetykę, jak i funkcjonalność.

Ślady płynięcia w produktach formowanych wtryskowo zazwyczaj wynikają z różnic w szybkości płynięcia lub chłodzenia materiału podczas procesu formowania. Kluczowe przyczyny obejmują nieodpowiednią konstrukcję formy, niespójne prędkości wtrysku lub niewłaściwe ustawienia temperatury. Rozwiązania obejmują optymalizację projektu formy i parametrów przetwarzania w celu poprawy jakości produktu.

Tworzywo sztuczne

Tworzywo sztuczne jest jednym z kluczowych czynników w formowaniu wtryskowym. Jeśli materiał nie jest odpowiedni, spowoduje to problemy z przepływem.

Formy o wysokim stosunku długości płynięcia do grubości ścianki (stosunek długości płynięcia do grubości ścianki) muszą być wypełnione tworzywem, które łatwo płynie. Jeśli tworzywo sztuczne nie płynie wystarczająco dobrze, stopiony materiał będzie płynął coraz wolniej, a im wolniej płynie, tym jest zimniejszy.

Ciśnienie wtrysku i ciśnienie utrzymywania nie są wystarczające, aby mocno docisnąć skondensowaną skórę do powierzchni formy, więc w kierunku przepływu stopionego materiału pozostają ślady skurczu.

W przypadku stosowania ABS lub innych żywic kopolimerowych, jeśli temperatura przetwarzania jest wysoka, lotne gazy wytwarzane przez żywicę i smar spowodują powstanie na powierzchni części z tworzywa sztucznego śladów przypominających chmury.

Odporny na zużycie materiał ma słabą płynność, co powoduje powstawanie rocznych śladów przepływu fali w kształcie pierścienia na powierzchni plastikowej części z bramą jako rdzeniem.

Gdy materiał odporny na zużycie o bardzo niskiej temperaturze i niskiej lepkości o słabej płynności jest wprowadzany do wklęsłej formy w porcie wtryskowym i kanale przepływowym w sposób półsuchej fali stałej, materiał odporny na zużycie przepływa wzdłuż powierzchni rdzenia formy i jest ściskany przez materiał odporny na zużycie stale wprowadzany z tyłu, co powoduje przepływ wsteczny i stagnację.

Powoduje to powstawanie rocznych śladów przepływu fali w kształcie pierścienia na powierzchni części z tworzywa sztucznego z bramą jako rdzeniem. Konstrukcja formy to kolejna ważna kwestia w formowaniu wtryskowym. Jeśli projekt formy3 jest zły, plastik nie będzie płynął równomiernie w formie i pojawią się ślady płynięcia.

Pleśń

Konstrukcja formy to kolejna ważna kwestia w formowaniu wtryskowym. Jeśli projekt formy jest zły, tworzywo sztuczne nie będzie płynąć równomiernie w formie i pojawią się ślady płynięcia.

Jeśli temperatura formy jest zbyt niska, temperatura materiału spadnie zbyt szybko, a ciśnienie wtrysku i ciśnienie przytrzymujące nie będą wystarczające, aby mocno docisnąć skondensowaną powłokę do powierzchni formy, pozostawiając ślady skurczu4 w kierunku przepływu stopionego tworzywa. Jeśli temperatura formy jest zbyt wysoka, stopione tworzywo sztuczne przyklei się do powierzchni formy i nie będzie łatwo płynąć, tworząc w ten sposób ślady płynięcia.

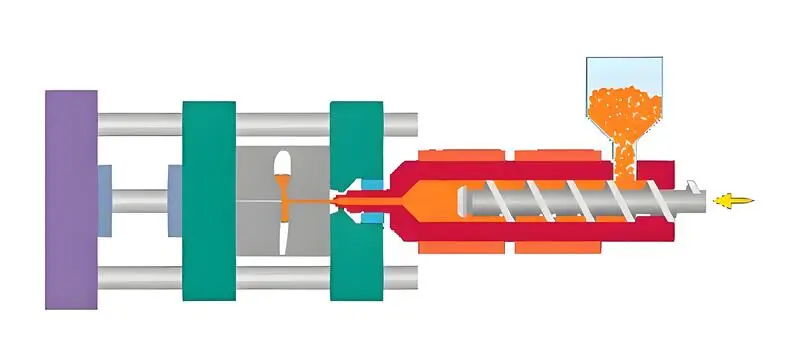

Maszyna do formowania wtryskowego

Zbyt szybki wtrysk powoduje, że tworzywo sztuczne nie jest w stanie wypchnąć powietrza z formy i powstają ślady wypływu.

Jeśli ciśnienie nie jest wystarczające, tworzywo sztuczne nie może wypełnić formy wystarczająco szybko i powstają ślady płynięcia.

Materiał do topienia

Gdy przepływ stopu jest słaby, na powierzchni części z tworzywa sztucznego, tuż wokół wlewu, pojawiają się ślady przepływu w kształcie pierścienia. Gdy stopiony materiał jest zimny i gęsty i nie płynie dobrze, zostaje wtryśnięty do wnęki w stanie półstałej fali w bramie i prowadnicy.

Przepływa wzdłuż powierzchni wnęki formy i zostaje ściśnięty przez stopiony materiał, który wchodzi za nim, co powoduje cofanie się i utknięcie, co powoduje powstanie tych pierścieniowych śladów przepływu na powierzchni plastikowej części, tuż wokół wlewu.

Gdy stopiony materiał nie przepływa dobrze w kanale, na powierzchni części z tworzywa sztucznego powstają ślady przepływu w postaci fal spiralnych. Gdy stopiony materiał przepływa z wąskiej sekcji kanału do wnęki o większym przekroju lub kanał formy jest wąski, a wykończenie jest bardzo słabe, przepływ łatwo tworzy turbulencje, powodując spiralne ślady przepływu na powierzchni części z tworzywa sztucznego.

Ciśnienie wtrysku i ciśnienie utrzymywania nie są wystarczające, aby mocno docisnąć skondensowaną skórę do powierzchni formy, pozostawiając ślady skurczu stopionego materiału w kierunku przepływu.

Tworzywo sztuczne pozostaje w rurce materiałowej przez zbyt krótki czas, a temperatura topnienia5 jest niskie. Nawet jeśli wnęka jest ledwo wypełniona, tworzywo sztuczne nie może zostać zagęszczone podczas ciśnienia utrzymującego, pozostawiając ślady skurczu w kierunku przepływu stopionego materiału.

Gdy czas cyklu jest zbyt krótki, tworzywo sztuczne nie nagrzewa się na czas w rurze materiałowej, a temperatura stopu jest niska. Nawet jeśli wnęka jest ledwo wypełniona, tworzywo sztuczne nie może zostać zagęszczone podczas docisku, pozostawiając ślady skurczu w kierunku przepływu stopionego materiału.

Gdy temperatura rury z materiałem jest zbyt niska, temperatura stopionego materiału jest niska, a ciśnienie wtrysku i ciśnienie utrzymywania nie są wystarczające, aby mocno docisnąć skondensowaną powierzchnię do powierzchni formy, pozostawiając ślady skurczu w kierunku przepływu stopionego materiału.

Tworzywo sztuczne absorbuje ciepło uwalniane przez taśmy grzewcze i ciepło tarcia generowane przez względny ruch cząsteczek tworzywa sztucznego spowodowany obrotem ślimaka, a temperatura stopniowo wzrasta. Ostatnią strefą grzewczą w rurze z materiałem jest dysza. Stopiony materiał powinien osiągnąć tutaj idealną temperaturę, ale musi być podgrzewany umiarkowanie, aby utrzymać najlepszy stan.

Jeśli temperatura dyszy nie jest ustawiona wystarczająco wysoko, dysza i forma będą w kontakcie, odbierając zbyt dużo ciepła, temperatura materiału spadnie, a ciśnienie wtrysku i ciśnienie utrzymywania nie będą wystarczające, aby mocno docisnąć skondensowaną powierzchnię do powierzchni formy, pozostawiając ślady skurczu w kierunku przepływu stopionego materiału.

Ślady przepływu są nieuniknioną częścią formowania wtryskowego.Fałsz

Właściwa optymalizacja projektu formy i parametrów przetwarzania może w wielu przypadkach zapobiec powstawaniu śladów płynięcia.

Niespójne chłodzenie może prowadzić do powstawania śladów płynięcia w produktach formowanych wtryskowo.Prawda

Nierównomierne chłodzenie może powodować różnice w przepływie materiału, skutkując widocznymi liniami lub wzorami na powierzchni produktu.

Jakie są rozwiązania dla śladów przepływu na produktach wtryskarek?

Ślady płynięcia są powszechną wadą formowania wtryskowego, która może pogorszyć wygląd i jakość produktu, ale skuteczne rozwiązania mogą zminimalizować ich występowanie.

Ślady przepływu, często spowodowane nieregularnym przepływem stopionego tworzywa sztucznego, można złagodzić poprzez optymalizację prędkości wtrysku, temperatury i konstrukcji formy. Rozwiązania obejmują dostosowanie parametrów procesu i wykorzystanie narzędzi do analizy przepływu w formie w celu poprawy estetyki i integralności produktu.

Tworzywa sztuczne

-

Poprawa płynności tworzyw sztucznych6:Istnieje wiele rodzajów tworzyw sztucznych, takich jak polietylen, polipropylen, polichlorek winylu itp. Temperatura topnienia i płynność tych materiałów są różne, więc przy wyborze materiałów musimy wziąć pod uwagę ich właściwości przetwarzania i właściwości fizyczne. Ponadto zanieczyszczenia lub złe cząstki, które mogą występować w materiale, również spowodują ślady przepływu. Dlatego przy wyborze materiałów musimy wybierać materiały o dobrej płynności i upewnić się, że w materiale nie ma zanieczyszczeń ani złych cząstek.

-

Niewłaściwe użycie smarów do formowania:Zazwyczaj zawartość środka smarnego jest mniejsza niż 1%. Gdy stosunek długości płynięcia do jednolitej grubości ścianki jest duży, zawartość środka smarnego powinna być umiarkowanie zwiększona, aby zapewnić, że skondensowana warstwa będzie ściśle przylegać do powierzchni formy do momentu ukończenia produktu i nie będą powstawać ślady płynięcia. Zwiększenie zawartości środka smarnego należy omówić z producentem materiału.

Pleśń

- Dostosuj formę7:W przypadku niektórych form, które są podatne na ślady przepływu, można zmniejszyć ilość powietrza wewnątrz formy, optymalizując projekt i poprawiając kanał przepływu. Jeśli nie można rozwiązać problemu śladów, może to być spowodowane tym, że struktura formy jest nierozsądna lub cała forma nie jest równomiernie skondensowana. Problem można rozwiązać, dostosowując strukturę formy, czyszcząc formę lub dostosowując czas kondensacji całej formy.

-

Dostosuj formę:W takim przypadku należy odpowiednio obniżyć temperaturę formy i cylindra, poprawić warunki wylotowe formy, obniżyć temperaturę materiału i szybkość napełniania, odpowiednio rozszerzyć sekcję wlewu oraz zmienić rodzaj lub ilość smaru Podczas projektowania formy należy przestrzegać kilku podstawowych zasad. Struktura powinna być rozsądna, rozmiar powinien być precyzyjny, a rozkład wnęk powinien być jednolity. Obróbka powierzchni formy jest również ważna dla śladów przepływu. Odpowiednia obróbka powierzchni może sprawić, że powierzchnia formy będzie gładsza i zmniejszy ślady płynięcia.

-

Zwiększenie temperatury formy:Zwiększ temperaturę formy, utrzymuj wysoką temperaturę materiału i mocno dociskaj warstwę kondensacyjną do powierzchni formy za pomocą ciśnienia wtrysku i ciśnienia przytrzymującego, aż produkt zostanie ukończony i nie będzie żadnych śladów płynięcia. temperaturę formy można ustawić na podstawie zalecanej wartości producenta materiału. Przyrost każdej regulacji może wynosić 6 ℃. Aby zwiększyć temperaturę formy i dyszy, należy zwiększyć prędkość wtrysku i szybkość napełniania.

-

Zwiększenie temperatury formy:Zwiększ ciśnienie wtrysku i ciśnienie podtrzymania oraz wydłuż czas. Można również ustawić grzałkę elektryczną na bramie, aby zwiększyć częściową temperaturę pozycji bramy. Można również odpowiednio rozszerzyć bramę i sekcję kanału przepływowego, kontrolując przepływ wody chłodzącej w formie, aby utrzymać formę w wyższej temperaturze. Zwiększenie temperatury cylindra i średnicy dyszy w zakresie temperatury roboczej procesu pomoże poprawić wydajność przepływu stopionego materiału.

-

Ulepsz biegacza:Wlew, prowadnica lub brama są zbyt małe. Wlew, prowadnica lub brama są zbyt małe i zwiększają opór przepływu. Jeśli ciśnienie wtrysku nie jest wystarczające, czoło stopu będzie poruszać się coraz wolniej, a stopiony plastik będzie coraz zimniejszy. Ciśnienie wtrysku i ciśnienie utrzymywania nie są wystarczające, aby mocno docisnąć skondensowaną skórę do powierzchni formy, więc stopiony materiał kurczy się w kierunku przepływu.

-

Poprawa wentylacji:Jeśli odpowietrzenie nie jest wystarczające lub nie jest dobre, wpłynie to na napełnianie stopu, a czoło fali stopu nie będzie w stanie mocno docisnąć skondensowanej powierzchni do powierzchni formy, pozostawiając ślady skurczu w kierunku przepływu stopu. zaleca się odpowietrzenie na końcu każdego kanału, aby zapobiec przedostawaniu się gazu do wnęki. Nie należy ignorować odpowietrzania wnęki. Najlepiej jest stosować odpowietrzanie na całym obwodzie.

Maszyna do formowania wtryskowego

Zwiększyć ciśnienie wtrysku i ciśnienie przytrzymujące, aby skondensowana warstwa mogła być mocno dociśnięta do powierzchni formy, aż produkt zostanie uformowany i nie powstaną ślady płynięcia.

Stosunek śrutu do lufy powinien wynosić od 1 do 1,5 i od 1 do 4.

Wydłużyć czas cyklu, aż tworzywo sztuczne zostanie całkowicie stopione, a temperatura topnienia będzie wystarczająco wysoka, aby zapobiec powstawaniu śladów skurczu w kierunku przepływu.

Zwiększ temperaturę topnienia, ciśnienie wtrysku i ciśnienie pakowania, aby docisnąć skondensowaną warstwę do powierzchni formy, aż część się uformuje i nie będzie widać śladów płynięcia. Ustaw temperaturę topnienia zgodnie z zaleceniami dostawcy materiału.

Rura topiąca jest podzielona na cztery strefy: tylną, środkową, przednią i dyszę. Ustawienia temperatury topnienia od tyłu do przodu powinny stopniowo wzrastać, z każdą strefą o 10°F. W razie potrzeby czasami temperatura topienia w strefie dyszy i/lub strefie przedniej jest ustawiona tak samo jak w strefie środkowej.

Zwiększ ciśnienie wtrysku i wydłuż czas utrzymywania, aby warstwa kondensatu mogła być mocno dociśnięta do powierzchni formy, aż do uformowania formy z tworzywa sztucznego lub podobnej formy produktu cementowego.

Zwiększ temperaturę dyszy. Zazwyczaj temperatura strefy dysz jest o 6°C wyższa niż temperatura strefy przedniej.

Zwolnij prędkość wtrysku lub użyj regulacji prędkości wtrysku w trybie powolnym-szybkim-wolnym. Umieść bramę formy w grubej części ściany lub bezpośrednio po stronie ściany. Kształt bramy powinien być uchwytem, wentylatorem lub membraną. Można również powiększyć sekcję prowadnicy i bramy, aby zmniejszyć opór przepływu stopionego materiału.

Stopić

W przypadku produktów formowanych wtryskowo o stosunkowo dużej długości przepływu należy wybierać materiały o dobrej płynności. Jeśli płynność materiału nie spełnia wymagań, można dodać odpowiednią ilość smaru do formowania, aby poprawić płynność materiału.

Zasadniczo ilość środka smarnego jest mniejsza niż 1%. Gdy długość przepływu ma większy wpływ na grubość ścianki formy, należy odpowiednio zwiększyć ilość środka smarnego.

Należy powiększyć otwór na zimny ślimak w dolnej części wlewu i na końcu prowadnicy. Temperatura materiału ma większy wpływ na to, jak dobrze płynie stopiony materiał. Należy zwrócić większą uwagę na to, jak duży jest otwór na zimny materiał. Studzienkę na zimny ślimak należy umieścić na końcu stopionego materiału w kierunku przepływu stopionego materiału we wlewie.

Jeśli głównym powodem corocznych śladów przepływu fali pierścieniowej jest słaba wydajność żywicy, można wybrać żywicę o niskiej lepkości, jeśli pozwalają na to warunki.

Ślady przepływu można całkowicie wyeliminować poprzez zmniejszenie prędkości wtrysku.Fałsz

Zmniejszenie prędkości wtrysku może pomóc, ale całkowite wyeliminowanie śladów przepływu może wymagać kombinacji dostosowań procesu i zmian w projekcie formy.

Analiza przepływu w formie pomaga przewidywać i zapobiegać powstawaniu śladów przepływu.Prawda

Analiza przepływu formy pozwala na symulację procesu wtrysku, identyfikując potencjalne problemy, takie jak ślady przepływu przed rozpoczęciem produkcji.

Wnioski

Aby zminimalizować ślady płynięcia w produkcie formowanym wtryskowo, należy zoptymalizować różne parametry w procesie formowania wtryskowego. Proces formowania wtryskowego8. Można zwiększyć prędkość wtrysku, aby poprawić napełnianie, zoptymalizować ciśnienie i temperaturę wtrysku, aby kontrolować przepływ tworzywa sztucznego, a także zmodyfikować konstrukcję bramy i prowadnicy, aby uzyskać bardziej równomierne napełnianie.

Należy również upewnić się, że temperatura formy jest odpowiednia, wentylacja jest dobra i używany jest odpowiedni materiał. Ocena projektu części i uwzględnienie wykończenia powierzchni formy może również pomóc w zmniejszeniu widoczności śladów płynięcia. Aby uzyskać pożądany efekt, należy systematycznie testować i dostosowywać.

-

Zrozumienie znaków przepływu ma kluczowe znaczenie dla poprawy jakości produktu w formowaniu wtryskowym. Odwiedź ten link, aby dowiedzieć się więcej o ich przyczynach i rozwiązaniach. ↩

-

Masterbatche odgrywają kluczową rolę w uzyskaniu spójnego koloru i jakości tworzyw sztucznych. Dowiedz się, jak wpływają one na procesy produkcyjne. ↩

-

Konstrukcja formy ma kluczowe znaczenie dla zapewnienia równomiernego przepływu i zapobiegania wadom. Dowiedz się więcej o jego znaczeniu w formowaniu wtryskowym. ↩

-

Zrozumienie przyczyn powstawania śladów skurczu może pomóc usprawnić proces formowania wtryskowego i poprawić jakość produktu. ↩

-

Znajomość idealnej temperatury topnienia jest niezbędna do optymalizacji procesu formowania wtryskowego i zapewnienia integralności produktu. ↩

-

Zapoznaj się z tym zasobem, aby dowiedzieć się, jak wybrać materiały i zwiększyć płynność, co ma kluczowe znaczenie dla zmniejszenia śladów płynięcia w formowaniu wtryskowym. ↩

-

Odkryj techniki regulacji form, które mogą znacznie zmniejszyć ślady płynięcia i poprawić jakość produktu podczas formowania wtryskowego. ↩

-

Dowiedz się, jakie są etapy procesu formowania wtryskowego? Formowanie wtryskowe to proces wykorzystywany do produkcji wielu części z tworzyw sztucznych. ↩