Ulepszanie form wtryskowych z wieloma gniazdami może zwiększyć wydajność, obniżyć koszty i poprawić jakość produkcji. Kluczowe strategie obejmują optymalizację kanałów chłodzenia, stosowanie wysokiej jakości materiałów i zapewnienie równowagi formy.

Ulepszanie wielogniazdowych form wtryskowych obejmuje optymalizację konstrukcji formy pod kątem równomiernego przepływu, skrócenia czasu cyklu i zwiększenia wydajności chłodzenia. Pomaga to osiągnąć stałą jakość części i niższe koszty produkcji, z korzyścią dla branż takich jak motoryzacja i elektronika.

Udoskonalając projekt formy i zapewniając zrównoważone wypełnienie wnęk, można znacznie zwiększyć wydajność formy. Zagłęb się w zasady projektowania, które sprawiają, że formy wielogniazdowe są bardziej wydajne i opłacalne.

Optymalizacja kanałów chłodzących poprawia wydajność form wielogniazdowych.Prawda

Optymalizacja chłodzenia zapewnia równomierny rozkład temperatury, skraca czas cyklu i poprawia jakość części.

Formy wielogniazdowe zawsze wymagają wyższej inwestycji początkowej.Fałsz

Chociaż formy wielogniazdowe mają wyższe koszty początkowe, ich zdolność do wytwarzania większej liczby części na cykl może prowadzić do niższych kosztów ogólnych w produkcji wielkoseryjnej.

Jakie są optymalizacje projektowe dla wielogniazdowych form wtryskowych?

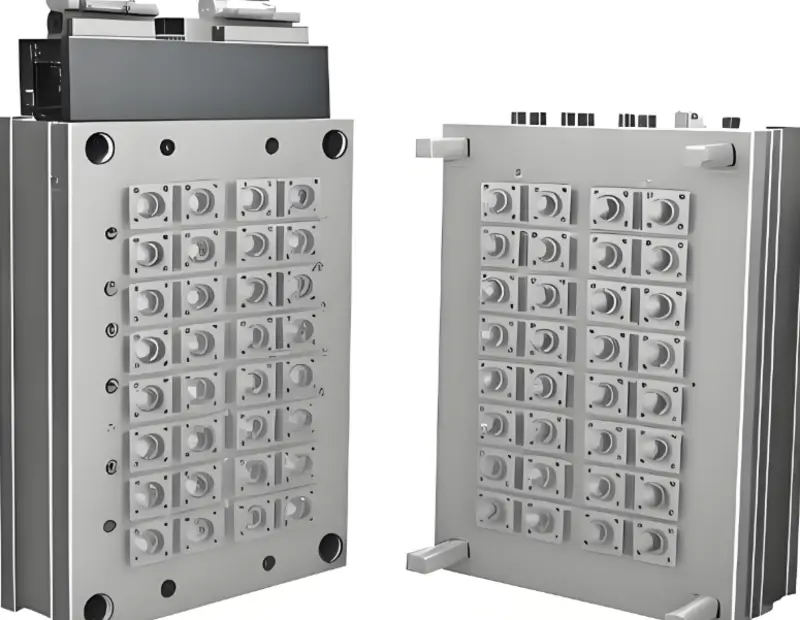

Wielogniazdowe formy wtryskowe zwiększają wydajność produkcji, umożliwiając jednoczesne formowanie wielu części. Optymalizacje projektowe koncentrują się na poprawie wyważenia, skróceniu czasu cyklu i zapewnieniu jednolitej jakości części.

Optymalizacje projektowe dla form wtryskowych z wieloma gniazdami obejmują równoważenie gniazd, projektowanie bram i regulacje systemu kanałów. Ulepszenia te poprawiają równomierny przepływ, skracają czas cyklu i minimalizują wady części, prowadząc do opłacalnej i wysokiej jakości produkcji.

Optymalizacja układu wnęki

W układzie wnęki zastosowanie rozsądnych metod może skutecznie zmniejszyć wytwarzanie odpadów materiałowych i zużycie formy podczas procesu formowania wtryskowego tworzyw sztucznych oraz poprawić produktywność.

Podczas projektowania formy wielogniazdowej, gniazda powinny być wyrównane, aby zapewnić równomierny przepływ materiału i zminimalizować jego zużycie. czas napełniania1 różnice.

Ważne jest również zaprojektowanie wymaganych odległości między wnękami, aby nie kolidowały one ze sobą. Symulacja i analiza układu gniazda formy może być łatwiejsza dzięki zastosowaniu interfejsu oprogramowania do projektowania wspomaganego komputerowo (CAD2).

Optymalizacja konstrukcji biegacza

The Konstrukcja systemu biegowego3 ma kluczowe znaczenie zwłaszcza w procesie formowania wtryskowego z wieloma gniazdami stosowanym na linii produkcyjnej. Dalsze ulepszenia konstrukcji kanału mogą również pomóc zmniejszyć ciśnienie wtrysku, zwiększyć szybkość napełniania i wyeliminować wady.

Niektóre z najpopularniejszych struktur prowadnic obejmują sekwencyjne bramkowanie i zrównoważone prowadnice, z konkretnymi wyborami w zależności od kształtu i rozmiaru produktu.

W praktyce zastosowanie symulacji CFD w projektowaniu bieżni może faktycznie pomóc w radzeniu sobie z problemami związanymi z dystrybucją przepływu i pęcherzykami powietrza, poprawiając jakość produktu Runner.

Konstrukcja linii podziału

Zaprojektowanie odpowiednio dobrej linii podziału może pomóc w uniknięciu wysokich oporów rozformowywania, jednocześnie zapobiegając pogorszeniu powierzchni produktu.

Podczas projektowania linii podziału należy wybrać gładkie powierzchnie, aby uniknąć ostrych krawędzi i nierównych obszarów, zapewniając jednocześnie wytrzymałość i sztywność linii podziału.

Ponadto, w odniesieniu do projektu linii rozdzielającej, konieczne jest uwzględnienie złożoności przetwarzania form i ich zespołów, wybierając te schematy, które są łatwe w przetwarzaniu i utrzymaniu w celu poprawy wydajności.

Zoptymalizowane formy wielogniazdowe skracają czas cyklu w produkcji masowej.Prawda

Optymalizacje projektowe, takie jak zrównoważone wnęki i wydajne systemy chłodzenia, mogą znacznie skrócić czas cyklu, zwiększając szybkość produkcji i obniżając koszty.

Formy wielogniazdowe zawsze wymagają droższego oprzyrządowania niż formy jednogniazdowe.Fałsz

Chociaż formy wielogniazdowe mają wyższy początkowy koszt oprzyrządowania, mogą być bardziej opłacalne w dłuższej perspektywie ze względu na możliwość produkcji większej liczby części na cykl, co prowadzi do niższych kosztów produkcji na jednostkę.

Jaki rodzaj materiału formy wtryskowej i materiału do formowania wtryskowego wybrać?

Wybór odpowiedniego materiału formy wtryskowej i materiału do formowania ma kluczowe znaczenie dla jakości produktu i wydajności produkcji. Zrozumienie konkretnych potrzeb zapewnia optymalny dobór materiału.

Wybór odpowiedniego materiału do form wtryskowych zależy od takich czynników jak trwałość, koszt i zastosowanie. Powszechne materiały obejmują stal i aluminium na formy, podczas gdy opcje takie jak ABS, poliwęglan i polipropylen są popularne do formowania części.

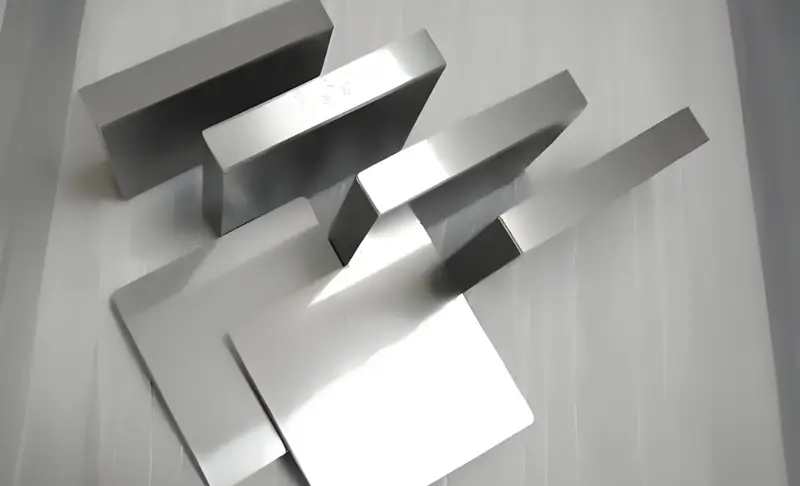

Materiały formy

Wpływ wyboru odpowiednich materiałów na żywotność i jakość formy oraz produktu końcowego jest dość istotny.

Najczęściej stosowanymi materiałami na formy są stal, stopy aluminium i stopy miedzi. Wybór materiałów o wysokiej wytrzymałości na rozciąganie, odpornych na zużycie jest korzystny dla żywotności formy i skrócenia cyklu konserwacji.

Na przykład, stal narzędziowa o wysokiej wytrzymałości (taka jak H13, P20) może poprawić odporność formy na zużycie i stabilność termiczną, odpowiednią do produkcji precyzyjnych i wymagających produktów.

Materiały z tworzyw sztucznych

Właściwości tworzyw sztucznych wpływają na jakość produktu i jego zdolność do funkcjonowania na rynku.

Wybierając rodzaj tworzywa sztucznego, producent form wtryskowych powinien wziąć pod uwagę miejsce, w którym produkt będzie używany i oczekiwaną wydajność produktu, tak aby zastosować odpowiedni materiał, taki jak polipropylen (PP), polietylen (PE), polistyren (PS), włączenie odpowiednich wypełniaczy, a także plastyfikatorów do tworzywa sztucznego pomaga w poprawie przepływu materiału i właściwości mechanicznych.

W przypadku specjalnych zastosowań, takich jak urządzenia medyczne i opakowania do żywności, należy wybierać przyjazne dla środowiska i nietoksyczne materiały spełniające odpowiednie normy.

Formy aluminiowe są tańsze, ale zużywają się szybciej niż formy stalowe.Prawda

Formy aluminiowe są opłacalne w przypadku produkcji krótkoseryjnej, ale zużywają się szybciej ze względu na niższą trwałość w porównaniu do form stalowych.

Poliwęglan jest najlepszym materiałem dla wszystkich części formowanych wtryskowo.Fałsz

Chociaż poliwęglan jest wszechstronny, może nie być najlepszy do wszystkich zastosowań ze względu na wyższy koszt i specyficzne właściwości materiału, które mogą nie odpowiadać potrzebom każdego produktu.

Jak ulepszyć system chłodzenia w formowaniu wtryskowym?

Optymalizacja systemu chłodzenia w formowaniu wtryskowym może znacznie skrócić czas cyklu, poprawić jakość części i zwiększyć ogólną wydajność produkcji.

Ulepszenie systemu chłodzenia w formowaniu wtryskowym można osiągnąć poprzez optymalizację przepływu chłodziwa, dostosowanie konstrukcji kanału chłodzącego i zastosowanie zaawansowanej kontroli temperatury. Te ulepszenia skracają czas cyklu i zapobiegają defektom, takim jak wypaczenia lub ślady zapadania się.

Konstrukcja obwodu chłodzenia

Konstrukcja obwodu chłodzenia odgrywa znaczącą rolę w wydajności chłodzenia formowania wielogniazdowego. Rozsądny obieg chłodzenia może również równomiernie rozprowadzać chłodziwo do kanały chłodzące4aby uniknąć lokalnych gorących punktów na formie.

Wśród obwodów chłodzenia najprostsze są obwody prostoliniowe i serpentynowe z pewnymi wyborami określonymi przez strukturę formy i kształt produktu. Wykorzystanie technologii symulacji komputerowej do symulacji i analizy obwodów chłodzenia może zoptymalizować efekty chłodzenia i zwiększyć wydajność produkcji.

Wybór płynu chłodzącego

Wybór chłodziwa ma bezpośredni wpływ na wydajność chłodzenia i wydajność linii produkcyjnej. Chłodziwa obejmują: ciecze (takie jak woda, olej) i gazy (takie jak powietrze).

Woda ma wysoką przewodność cieplną i szybko rozprasza ciepło, ale łatwo rdzewieje; olej ma dobrą smarowność i odporność na korozję, ale niską przewodność cieplną; chłodzenie powietrzem jest odpowiednie w określonych sytuacjach, ale wydajność nie jest tak dobra jak chłodzenie cieczą. W rzeczywistej produkcji konieczne jest wybranie odpowiedniego chłodziwa zgodnie z wymaganiami produktu, aby poprawić wydajność chłodzenia.

Systemy kontroli temperatury

Efektywna regulacja temperatury wpływa na zmniejszenie zmienności wymiarów i wykończenie powierzchni produktu. Korzystanie z zaawansowanego sprzętu do kontroli temperatury, takiego jak systemy gorących kanałów i regulatory temperatury formy, mądrze wykorzystane pomaga utrzymać optymalną temperaturę, skracając w ten sposób czas chłodzenia i zwiększając ogólną produktywność.

Dzięki regulacji temperatury formy w czasie rzeczywistym, można kontrolować czynniki wpływające na jakość produktu końcowego, a proces może być bardziej stabilny.

Wydajne systemy chłodzenia skracają czas cyklu formowania wtryskowego.Prawda

Optymalizując proces chłodzenia, można skrócić czas cyklu, poprawić jakość części i zwiększyć ogólną produktywność.

Zwiększenie przepływu chłodziwa zawsze poprawia wydajność chłodzenia.Fałsz

Nadmierny przepływ chłodziwa może prowadzić do nierównomiernego chłodzenia, co może powodować usterki. Prawidłowa konstrukcja kanału chłodzącego i zrównoważony przepływ chłodziwa są kluczem do skutecznej kontroli temperatury.

Jakie są optymalizacje procesu formowania wtryskowego?

Optymalizacja procesu formowania wtryskowego poprawia wydajność, zmniejsza ilość odpadów i poprawia jakość produktu. Kluczowe techniki koncentrują się na szybkości, precyzji i oszczędności materiału.

Optymalizacja formowania wtryskowego obejmuje skrócenie czasu cyklu, zwiększenie spójności części i zminimalizowanie odpadów materiałowych. Kluczowe strategie obejmują dostosowanie temperatury, ulepszenie projektu formy i wykorzystanie automatyzacji do szybszej produkcji.

Optymalizacja parametrów procesu wtrysku

Parametry procesu formowania wtryskowego mają znaczący wpływ na jakość produktu i wydajność produkcji. Regulacja ciśnienia wtrysku, prędkości, czasu zaciskania i chłodzenia może pomóc zminimalizować liczbę wad i zwiększyć poziom wydajności.

Zastosowanie oprogramowania do symulacji formowania wtryskowego, takiego jak moldflow, używanego do symulacji i analizy parametrów, może pomóc w podjęciu decyzji o właściwym parametrze dla stabilnych i wydajnych procesów.

Optymalizacja procesu formowania

Optymalizacja procesu formowania może poprawić jakość powierzchni i dokładność wymiarową produktów. Niektóre z często stosowanych procesów formowania to formowanie ze wspomaganiem gazowym, formowanie tłoczne ze stopu i formowanie gorącokanałowe.

Wybór odpowiednich procesów formowania, a także sprzętu i technologii, ma bezpośredni wpływ na zwiększenie szybkości produkcji i jakości produktu.

Na przykład, formowanie wspomagane gazem ma na celu zastosowanie gazu pod wysokim ciśnieniem w formie, tworząc proces, który prowadzi do formowania cienkiej struktury skorupy, która pomaga w zmniejszeniu zużycia materiału i ogólnej masy produktu końcowego, a także zwiększa dokładność wymiarową i doskonałe wykończenie powierzchni.

Optymalizacja przetwarzania końcowego

Optymalizacja obróbki końcowej może dodatkowo poprawić jakość powierzchni i właściwości mechaniczne produktów. Takie operacje obejmują obróbkę końcową, która może być wykonywana między innymi poprzez wyżarzanie, natryskiwanie i galwanizację. Określone technologie obróbki końcowej, w zależności od wymagań klienta, mogą poprawić właściwości i wygląd produktu.

Na przykład zastosowanie wyżarzania może sprzyjać usuwaniu naprężeń wewnętrznych, a jednocześnie poprawiać stabilność wymiarową i właściwości mechaniczne; poprzez natryskiwanie i galwanizację można zwiększyć twardość powierzchni i odporność na korozję, przedłużając w ten sposób żywotność produktu, a także jego wygląd.

Optymalizacja formowania wtryskowego poprawia spójność produktu.Prawda

Dostosowując parametry temperatury i ciśnienia, producenci mogą zapewnić jednolitą jakość części we wszystkich partiach.

Optymalizacja formowania wtryskowego zawsze prowadzi do obniżenia kosztów.Fałsz

Podczas gdy optymalizacje mogą zmniejszyć ilość odpadów i poprawić wydajność, początkowe koszty konfiguracji zaawansowanych technik mogą w niektórych przypadkach zrównoważyć oszczędności.

Czym jest kontrola jakości formowania wtryskowego?

Kontrola jakości formowania wtryskowego zapewnia spójność, precyzję i niezawodność formowanych produktów poprzez monitorowanie i utrzymywanie kluczowych parametrów w całym procesie produkcyjnym.

Kontrola jakości formowania wtryskowego obejmuje sprawdzanie konsystencji materiału, temperatury, ciśnienia i wymiarów części, aby upewnić się, że produkty spełniają określone standardy. Pomaga to zmniejszyć liczbę wad, poprawić niezawodność i obniżyć koszty produkcji poprzez wczesne identyfikowanie problemów.

Inspekcja online

Zastosowanie inspekcji online pomaga wykryć problem na linii produkcyjnej w momencie jego wystąpienia, minimalizując w ten sposób ryzyko ogromnych strat. Z pomocą urządzeń do kontroli online, takich jak skaner laserowy, detektor ultradźwiękowy, termografy na podczerwień, wymiary, kształt i jakość powierzchni produktów mogą być monitorowane na żywo, zapewniając jakość produktów.

Na przykład skanery laserowe mogą być używane do pomiaru geometrii i kształtów, mierząc odchylenia wielkości i deformacje, podczas gdy z drugiej strony detektory ultradźwiękowe mogą być używane do wykrywania pęcherzyków i pęknięć wewnętrznych, potwierdzając w ten sposób, że jakość wewnętrzna jest sprawdzana.

Kontrola procesu

Korzyści płynące z kontroli procesu obejmują poprawę wydajności produkcji, a także jakości produktu końcowego. Należy ustanowić stabilny system kontroli procesu, a ciśnienie wtrysku, temperatura, prędkość i czas powinny być kontrolowane przez zaawansowane algorytmy sterowania i sprzęt.

Na przykład, zintegrowany komputerowo system produkcyjny (CIM) może lepiej kontrolować proces produkcyjny i produkty poprzez automatyzację i może monitorować proces w czasie rzeczywistym, poprawiając w ten sposób wydajność i jakość wytwarzanych produktów.

System zarządzania jakością

Wdrożenie skutecznego systemu zapewnienia jakości i/lub korzystanie z uznanych na całym świecie modeli, takich jak ISO9001, może poprawić konkurencyjność firmy i zadowolenie klientów.

Organizując audyty i oceny jakości, można łatwo znaleźć rozwiązania wszelkich problemów, promując w ten sposób lepsze usprawnienia w procesach produkcyjnych i procesach zarządzania, a także stale podnosząc jakość produktów w trakcie procesu produkcyjnego.

Na przykład wprowadzenie kompleksowego zarządzania jakością (TQM) może poprawić ogólne zarządzanie jakością, ponieważ może zapewnić stabilne i ciągłe doskonalenie produktów.

Kontrola jakości formowania wtryskowego ma kluczowe znaczenie dla minimalizacji wad.Prawda

Monitorując kluczowe parametry podczas produkcji, kontrola jakości pomaga wcześnie wykrywać problemy i zapewnia zgodność produktów z wymaganymi specyfikacjami.

Kontrola jakości w formowaniu wtryskowym może być pominięta w produkcji małoseryjnej.Fałsz

Nawet w przypadku małych serii, kontrola jakości pozostaje niezbędna do utrzymania spójności produktu i uniknięcia kosztownych błędów lub wad.

Jakie są przyszłe perspektywy dla form wtryskowych z wieloma wnękami?

Wielogniazdowe formy wtryskowe5 stają się coraz ważniejsze w produkcji ze względu na ich zdolność do szybkiego i wydajnego wytwarzania dużych ilości części. Ponieważ branże wymagają bardziej opłacalnych rozwiązań, formy wielogniazdowe są gotowe do dalszego rozwoju.

Formy wtryskowe z wieloma gniazdami umożliwiają szybszą produkcję dzięki wykorzystaniu wielu gniazd w jednej formie. Skraca to czas cyklu i zwiększa wydajność, dzięki czemu idealnie nadają się do produkcji wielkoseryjnej, zwłaszcza w branżach takich jak motoryzacja i towary konsumpcyjne.

Biorąc pod uwagę zidentyfikowaną dynamikę postępu technologicznego i zmieniające się wymagania rynku, udoskonalanie wielokrotnych form wtryskowych będzie wiązało się z nowymi wyzwaniami i perspektywami.

W przyszłości, ze względu na zastosowanie nowego rodzaju materiałów, procesów i technologii, projektowanie i produkcja form wtryskowych z wieloma gniazdami wejdzie w kierunku inteligentnej i większej automatyzacji, co zwiększy wydajność produkcji i jakość produktów.

Na przykład wdrożenie sztucznej inteligencji i uczenia maszynowego pozwoli na inteligentną optymalizację projektowania i produkcji form, zwiększając szybkość produkcji i zapobiegając defektom.

Co więcej, przyjazne dla środowiska i energooszczędne formy wtryskowe staną się nową tendencją rozwojową, przyjmując zielony materiał w celu rozwiązania problemu marnotrawstwa zasobów i zanieczyszczenia środowiska, dążąc do zrównoważonego rozwoju.

Formy wtryskowe z wieloma gniazdami zwiększają wydajność produkcji.Prawda

Umożliwiając jednoczesną produkcję wielu części, formy wielogniazdowe skracają całkowity czas cyklu, zwiększając tempo produkcji i obniżając koszty.

Wielogniazdowe formy wtryskowe są zawsze tańsze niż formy jednogniazdowe.Fałsz

Chociaż formy wielogniazdowe mogą początkowo kosztować więcej, ich wydajność i wyższa wydajność mogą prowadzić do większych oszczędności kosztów w produkcji wielkoseryjnej, co uzasadnia inwestycję.

Wnioski

Ulepszanie wielogniazdowych form wtryskowych jest systematycznym projektem, a w celu ich modernizacji należy je zoptymalizować i ulepszyć na poziomie projektu, materiałów, systemu chłodzenia, technologii przetwarzania, a także systemów kontroli jakości.

Dzięki próbie rozsądnego projektowania, zastosowania zaawansowanej techniki i naukowego zarządzania, tempo produkcji i jakość produktu można znacznie poprawić, co pomaga zwiększyć zdolność adaptacji rynkowej i potencjał zrównoważonego rozwoju.

W procesie ulepszania form wielogniazdowych kluczowym krokiem jest wdrożenie technologii wykrywania ciśnienia w gnieździe. Technologia ta ma zastosowanie nie tylko do formy jednogniazdowe6 ale także obsługuje złożone formy rodzinne. Podczas pracy z płynną gumą silikonową precyzyjne wykrywanie ciśnienia wnęki pomaga kontrolować stan wypełnienia każdej wnęki, zwiększając w ten sposób spójność i jakość produktu.

Ponadto, dobrze zaprojektowana grubość ścianki ma zasadnicze znaczenie dla zapewnienia wydajności formy i jakości produktu. Integrując te technologie i elementy konstrukcyjne, można znacznie poprawić wydajność produkcji i szybkość przejścia produktu przez wielogniazdowe formy wtryskowe.

-

Dowiedz się, jak obliczyć czas napełniania wtryskarki? Dokładny czas napełniania ma kluczowe znaczenie dla formowania wtryskowego, co znajduje odzwierciedlenie przede wszystkim w następujących aspektach. ↩

-

Dowiedz się więcej o projektowaniu wspomaganym komputerowo :CAD to wykorzystanie komputerów do pomocy w tworzeniu, modyfikacji, analizie lub optymalizacji projektu. ↩

-

Dowiedz się więcej o systemach gorących kanałów w formach wtryskowych: Zasady, projektowanie i zastosowania: Systemy gorących kanałów są bardzo ważne w formowaniu tworzyw sztucznych. ↩

-

Dowiedz się więcej o znaczeniu kanałów chłodzących: kanały chłodzące to kanały w formie, przez które może przepływać czynnik chłodzący, aby przyspieszyć proces chłodzenia i uczynić go bardziej jednolitym. ↩

-

Formy wtryskowe wielogniazdowe a rodzinne formy wtryskowe: Forma wielogniazdowa ma więcej niż jedno gniazdo tej samej części i produkuje więcej niż jedną część na cykl produkcyjny. ↩

-

Dowiedz się więcej o formowaniu wtryskowym jedno- i wielokomorowym: Formowanie wtryskowe może być ułatwione za pomocą formy jedno- lub wielokomorowej. ↩