Formowanie wtryskowe tworzyw sztucznych odnosi się do procesu wtryskiwania stopionego tworzywa sztucznego do formy produktu z tworzywa sztucznego pod ciśnieniem i chłodzenia go w celu uzyskania pożądanych części z tworzywa sztucznego. Procesy formowania wtryskowego są szeroko stosowaną techniką produkcji, szczególnie w sektorach takich jak produkcja samochodów, gadżetów konsumenckich i sprzętu medycznego.

Jedną z ważnych zmiennych jest tutaj prędkość wtrysku, która po prostu mierzy, ile czasu zajmuje wtryskarce wtłoczenie gorącego, płynnego tworzywa sztucznego do samej formy. Jest to krytyczny czynnik, który wpływa zarówno na wydajność produkcji, jak i jakość produktu. Jako podstawowy element systemu Proces formowania wtryskowegoKonstrukcja i jakość formy wtryskowej mają bezpośredni wpływ na prędkość wtrysku.

W tym artykule omówiono, w jaki sposób formy wtryskowe wpływają na prędkość wtrysku, analizując projekt formy, dobór materiałów, procesy produkcyjne, kontrolę temperatury formy, projekt kanału i inne.

Wpływ konstrukcji formy wtryskowej na prędkość wtrysku

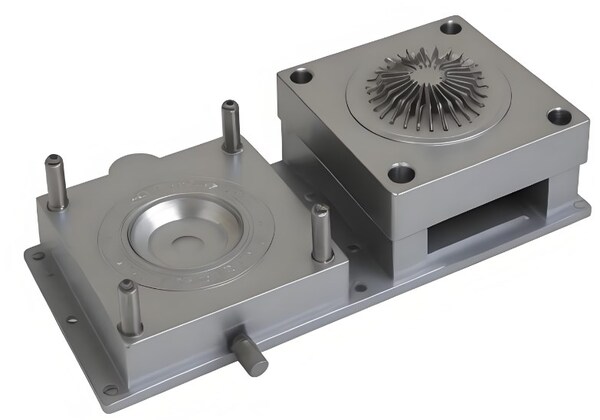

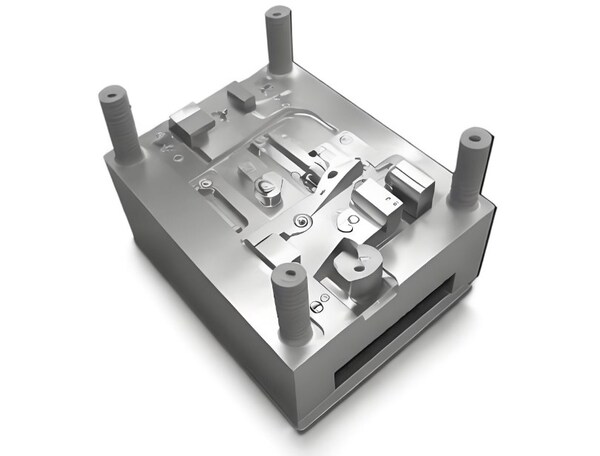

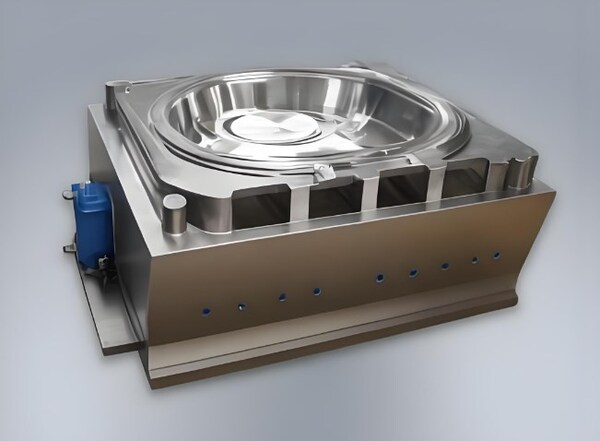

Konstrukcja gniazda formy

Układ wnęki jest kluczem do projektowania form wtryskowych. Dobry projekt może znacznie zwiększyć prędkość wtrysku, podczas gdy zły projekt nie tylko zmniejszy prędkość wtrysku, ale może również powodować defekty podczas procesu wtrysku lub wydłużyć czas wtrysku.

1. Ilość wnęk: Gdy w formie znajduje się wiele wnęk, wiele części może być produkowanych w tym samym czasie. Oznacza to, że praca może być wykonana szybciej, co poprawia wydajność produkcji. W przypadku próby wytworzenia zbyt wielu elementów jednocześnie, mogą pojawić się problemy z pracą formy (nadmierne ciśnienie wtrysku), przez co trudniej będzie kontrolować ciśnienie i temperaturę podczas procesu wtrysku. W związku z tym kluczowe znaczenie dla projektantów ma zrównoważenie wydajności produkcji i złożoności procesu podczas tworzenia form wielogniazdowych.

2. Rozmieszczenie wnęk: Sposób rozmieszczenia wgłębień wpływa zarówno na przepływ płynu z tworzywa sztucznego, jak i na napotykany przez niego opór. Jeśli są one dobrze ułożone, mogą występować mniejsze opory przepływu i duża prędkość wtrysku. Zwykle ludzie używają symetrycznych układów, aby każda wnęka wypełniała się w tym samym tempie.

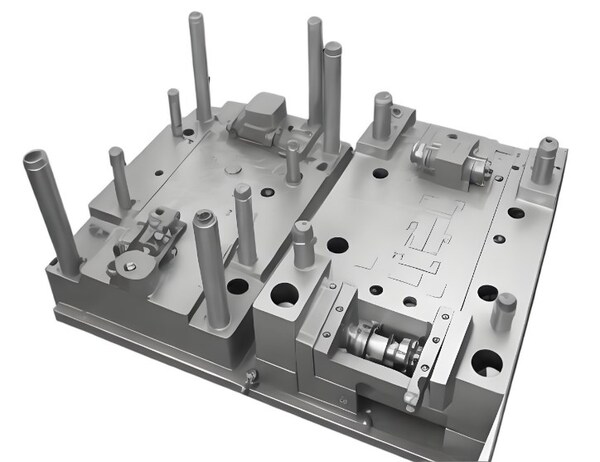

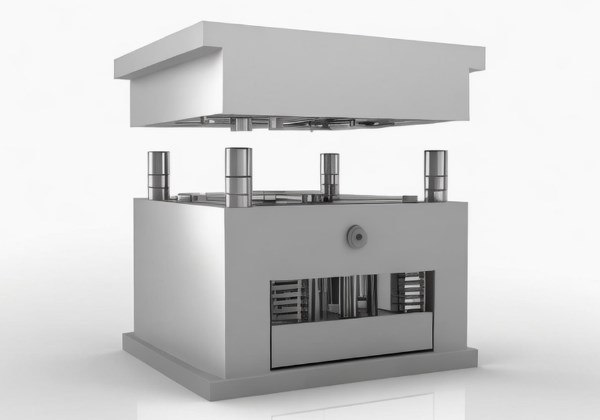

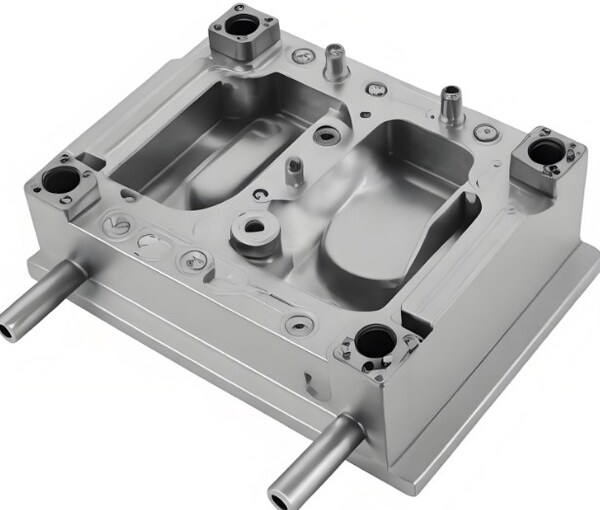

Projekt struktury formy

Projekt struktury formy obejmuje powierzchnię podziału, system wlewowy, system chłodzenia i system odpowietrzania.

1. Projektowanie powierzchni podziału: Powierzchnia podziału to powierzchnia styku, na której forma otwiera się i zamyka. Jeśli powierzchnie podziału są dobrze zaprojektowane, skróci to czas otwierania i zamykania form, wydłuży ich żywotność przed koniecznością naprawy, a także przyspieszy formowanie wtryskowe. Ogólnie rzecz biorąc, powierzchnia podziału powinna być zaprojektowana tak płasko, jak to możliwe, aby zminimalizować trudności w obróbce i zużycie.

2. Projektowanie systemu bramkowania: Brama służy jako przejście dla stopionego tworzywa sztucznego do wnęki. Prędkość wtrysku można poprawić dzięki dobrze zaplanowanej bramie. Stosowane są bramy bezpośrednie, bramy sworzniowe i bramy wachlarzowe. Wybór odpowiedniego rozmiaru i typu prowadzi do mniejszego oporu przepływu podczas napełniania części, zwiększając prędkość napełniania.

3. Konstrukcja układu chłodzenia: Konstrukcja układu chłodzenia ma duży wpływ na szybkość wtryskiwania materiału. Czas chłodzenia często stanowi ponad połowę całego cyklu wtrysku, więc wydajny system chłodzenia może znacznie skrócić cykl wtrysku. Typowe metody chłodzenia obejmują chłodzenie wodą i chłodzenie olejem. Układ i rozmiar kanałów chłodzących muszą być dobrze zaprojektowane, aby zapewnić równomierne chłodzenie i szybkie rozpraszanie ciepła.

4. Projekt systemu wentylacji: Aby zapobiec powstawaniu wad, takich jak oparzenia i pęcherzyki, poprzez usuwanie powietrza i substancji lotnych z wnęki, zwykle stosuje się system odpowietrzania. Dobrze zaprojektowany system może poprawić szybkość wtryskiwania materiałów i ogólną jakość otrzymywanych produktów. Zazwyczaj rowki odpowietrzające są umieszczane na wnęce i powierzchni rozdzielającej lub do odpowietrzania używane są korki odpowietrzające i otwory odpowietrzające.

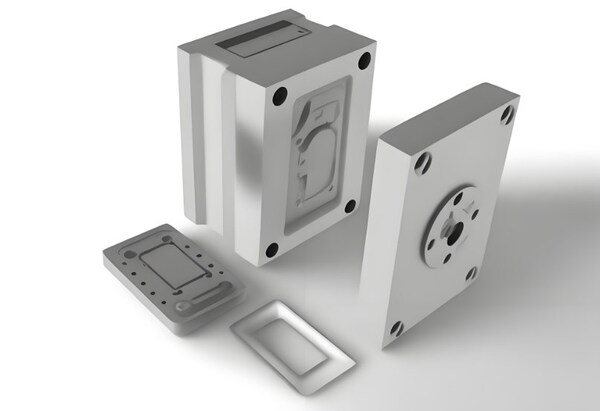

Wpływ materiałów formy na prędkość wtrysku

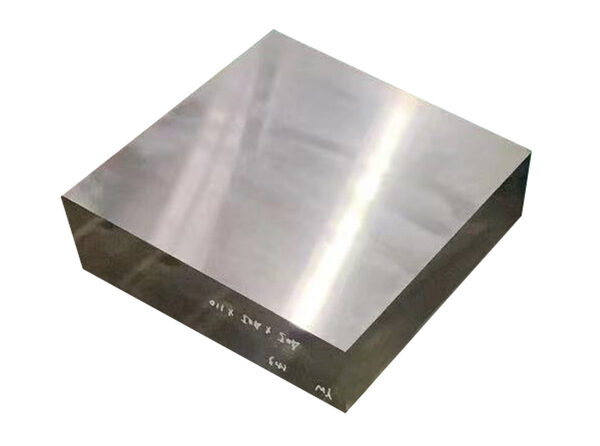

Wybór stali formierskiej

Wybór materiału formy ma bezpośredni wpływ na jej żywotność, precyzję obróbki i szybkość wtrysku. Powszechnie stosowane materiały to stal, stop aluminium i stop miedzi.

1. Stal formierska: Stal formierska znana jest ze swojej wysokiej wytrzymałości, twardości i odporności na zużycie - wszystkie te właściwości są kluczowe przy produkcji form w dużych ilościach. Dostępnych jest kilka rodzajów stali formierskiej, w tym P20, H13 i S136. Chociaż nie przewodzi ona zbyt dobrze ciepła, co ogranicza szybkość usuwania ciepła przez chłodzenie, istnieją metody obróbki, takie jak chromowanie lub tytanowanie, które mogą pomóc poprawić zarówno odporność na zużycie, jak i odporność na korozję.

2. Stop aluminium: Stop aluminium charakteryzuje się doskonałą skrawalnością i przewodnością cieplną, dzięki czemu nadaje się do form prototypowych, a także do produkcji małoseryjnej. Do najczęściej stosowanych typów należą 6061 i 7075. Chociaż formy te pozwalają na szybsze chłodzenie, dzięki czemu można zwiększyć prędkość wtrysku, nie są one tak wytrzymałe ani odporne na zużycie jak stal, dzięki czemu nadają się do produktów o niższym popycie.

3. Stop miedzi: Stop miedzi doskonale przewodzi ciepło i jest odporny na korozję. Dlatego elementy form wymagające szybkiego chłodzenia, takie jak wkładki wlewowe lub wkładki chłodzące, są często wykonane ze stopów miedzi. Formy ze stopów miedzi chłodzą się wydajnie, znacznie zwiększając prędkość wtrysku, ale są droższe i zwykle łączone ze stalą formierską lub stopem aluminium.

Obróbka powierzchni formy

Obróbka powierzchni zwiększa wydajność formy. Typowe metody obróbki powierzchni obejmują chromowanie, tytanowanie, azotowanie i nawęglanie.

1. Chromowanie: Proces ten zwiększa twardość powierzchni i odporność na zużycie, a także zmniejsza tarcie, co może pomóc przyspieszyć czas wtrysku. Większość form jest pokryta warstwą chromu o grubości od 0,01 do 0,1 mm.

2. Powłoka tytanowa: Dzięki grubości od 0,001 do 0,01 mm, powłoka tytanowa może być stosowana na elementach form, które są narażone na wysokie poziomy zużycia i ciepła. Powłoka ta jest również odporna na korozję, co wydłuża zarówno żywotność form, jak i szybkość, z jaką producenci mogą je wtryskiwać.

3. Azotowanie: Azotowanie zwiększa twardość powierzchni i odporność na zużycie, wydłużając żywotność formy. Warstwa azotowania ma zwykle grubość od 0,1 do 0,5 mm i nadaje się do form o wysokiej wytrzymałości i twardości.

4. Nawęglanie: Zwiększając twardość powierzchni i odporność na zużycie, nawęglanie poprawia czas użytkowania formy, zanim ulegnie ona uszkodzeniu w wyniku zmęczenia materiału. Obróbka ta tworzy utwardzoną warstwę o grubości od 0,5 mm do 2 mm, dzięki czemu masowa produkcja form staje się bardziej opłacalna.

Wpływ procesu produkcji formy na prędkość wtrysku

Technologia precyzyjnej obróbki skrawaniem

Precyzyjna obróbka ma kluczowe znaczenie dla poprawy dokładności obróbki form i jakości powierzchni. Typowe techniki obróbki precyzyjnej obejmują obróbkę CNC, EDM i laserową.

1. Obróbka CNC: Proces ten umożliwia tworzenie bardzo dokładnych, wydajnych i elastycznych form, w tym tych o skomplikowanych kształtach. Bardzo dobrze poprawia zarówno jakość powierzchni, jak i ogólną precyzję podczas produkcji form. Większość rodzajów form może być wykonana przy użyciu maszyn CNC, ale są one szczególnie przydatne, gdy przedmiot ma złożone cechy lub jeśli musi być wyprodukowany z bardzo wysoką tolerancją.

2. EDM: Obróbka materiałów formierskich o wysokiej twardości i wytrzymałości, takich jak stal formierska i węgliki spiekane, nadaje się do obróbki elektroerozyjnej. Może ona wytwarzać złożone kształty form z wysoką precyzją i dobrym wykończeniem powierzchni, ale jest mniej wydajna, zwykle używana do wykańczania i naprawy form.

3. Obróbka laserowa: Obróbka laserowa umożliwia przetwarzanie skomplikowanych kształtów form i mikroelementów z wysoką precyzją, wydajnością i bezdotykowo. Możliwe są również takie zadania, jak grawerowanie laserowe i platerowanie laserowe (które mogą być przydatne do obróbki, takiej jak wykańczanie powierzchni), dzięki czemu technologia ta jest idealna do pracy nad narzędziami na małym końcu rzeczy.

Technologia szybkiego prototypowania

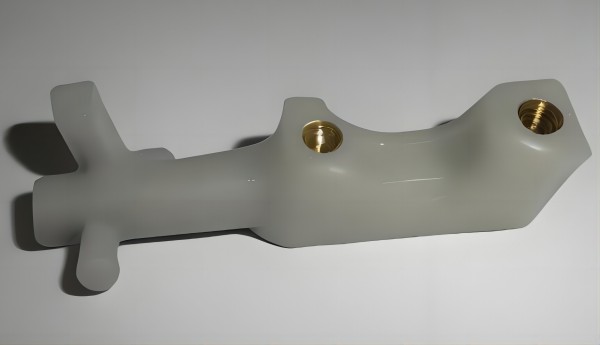

Technologia szybkiego prototypowania wytwarza formy lub prototypy form bezpośrednio poprzez nakładanie warstw materiałów. Typowe technologie szybkiego prototypowania obejmują stereolitografię (SLA), selektywne spiekanie laserowe (SLS) i modelowanie osadzania topionego (FDM).

1. Stereolitografia (SLA): Technologia SLA polega na wykorzystaniu laserów do utwardzania światłoczułej żywicy warstwa po warstwie w celu tworzenia materiałów i prototypów form z bardzo wysoką precyzją. Chociaż możliwe jest wykorzystanie SLA do produkcji prototypowych form, w których wymagane są małe rozmiary partii lub złożone kształty, istnieją wady: wybór materiałów jest ograniczony, a wydajność mechaniczna jest niska.

2. Selektywne spiekanie laserowe (SLS): Technologia selektywnego spiekania laserowego (SLS) tworzy materiały poprzez nakładanie warstw sproszkowanych materiałów, które laser łączy ze sobą. Proces ten tworzy prototypy form o imponującej wytrzymałości. SLS nadaje się do produkcji złożonych kształtów form i prototypów produkcyjnych w małych i średnich partiach, z szerokim wyborem materiałów, ale słabą jakością powierzchni wymagającą obróbki końcowej.

3. Modelowanie osadzania topionego (FDM): Poprzez podgrzewanie materiałów termoplastycznych w celu utworzenia warstw, technologia FDM wytwarza prototypy form o wysokiej wytrzymałości. Chociaż metoda ta jest dobra do tworzenia form o średniej złożoności, a także prototypów do produkcji małoseryjnej, jej precyzja podczas obróbki nie jest zbyt wysoka, więc powierzchnie są słabo wykończone.

Wpływ kontroli temperatury formy na prędkość wtrysku

Wpływ temperatury formy na prędkość wtrysku

Kontrolowanie temperatury formy ma kluczowe znaczenie, jeśli chodzi o szybkość wtrysku - jeśli będzie ona odpowiednia, proces będzie przebiegał szybciej, a jakość produktu będzie lepsza. Jeśli jednak temperatura topnienia jest zbyt wysoka lub niska, może to mieć wpływ na szybkość przepływu i czas chłodzenia topionego tworzywa sztucznego, co z kolei zmienia szybkość wytwarzania produktów za pomocą wtryskarek.

1. Wysoka temperatura formy: Zbyt duży wzrost temperatury formy sprawia, że stopiony plastik stygnie wolniej. Wydłuża to zarówno czas chłodzenia, jak i formowanie wtryskowe cyklu, więc prędkości wtrysku są zmniejszone. Co więcej, wysokie temperatury formy mogą prowadzić do wad powierzchni lub zniekształceń, takich jak wypływki lub wypaczenia.

2. Niska temperatura formy: Niskie temperatury form mogą utrudniać ruch stopionego plastiku, spowalniając w ten sposób prędkość produkcji, a także powodując defekty, takie jak zimne linie lub niepełne wypełnienie, które nie tylko wpływają na jakość, ale także spowalniają szybkość produkcji.

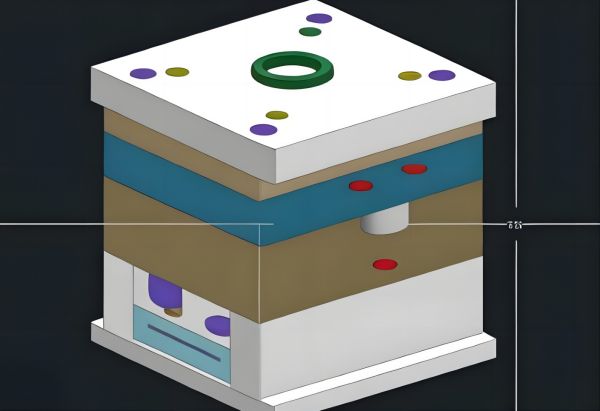

System kontroli temperatury formy

Aby utrzymać temperaturę formy w rozsądnym zakresie, formy zazwyczaj zawierają systemy kontroli temperatury. Typowe systemy kontroli temperatury formy obejmują:

1. System chłodzenia wodą: W procesie chłodzenia wodą kanały chłodzące wewnątrz formy przenoszą wodę wokół niej, aby usunąć ciepło i obniżyć temperaturę. Jest to zarówno wydajne, jak i tanie w porównaniu z innymi metodami kontrolowania tego, jak gorące lub zimne są rzeczy, gdy są wytwarzane za pomocą form wtryskowych, dlatego też systemy te są stosowane częściej niż cokolwiek innego.

2. Układ chłodzenia olejem: W celu chłodzenia form, chłodzenie olejem przepuszcza olej chłodzący przez kanały chłodzące wewnątrz formy. Chociaż metoda ta nie jest tak wydajna jak chłodzenie wodą, sprawdza się dobrze w przypadku form, które muszą być chłodzone w wyższych temperaturach, które są stosowane w formowaniu wtryskowym w wysokich temperaturach.

3. Elektryczny system ogrzewania: Zamiast używać elementów grzewczych do podgrzewania formy i regulowania jej temperatury, elektryczny system grzewczy kontroluje temperaturę formy poprzez tworzenie przepływów energii elektrycznej. Gdy bardzo specyficzna kontrola temperatury ma kluczowe znaczenie, na przykład w przypadku form gorącokanałowych, systemy te można również łączyć z systemami chłodzenia.

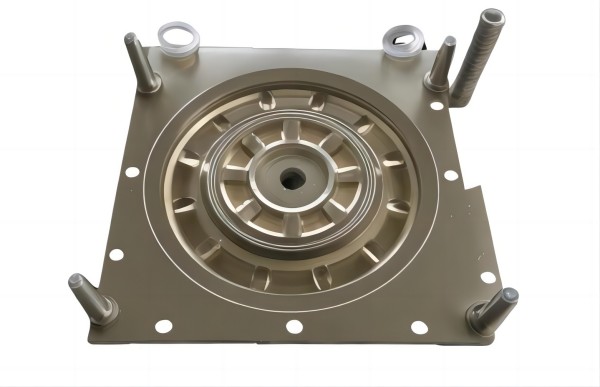

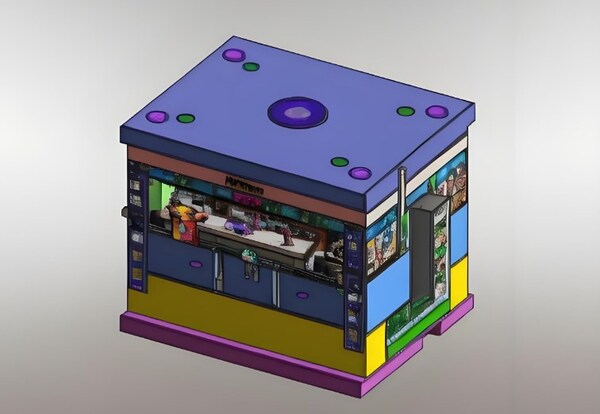

Wpływ konstrukcji prowadnicy na prędkość wtrysku

Typy biegaczy

Układ prowadnic to sposób, w jaki stopione tworzywo sztuczne jest transportowane do gniazda formy z dyszy wtryskarki. Rzeczywiście, układ linii przepływu ma wpływ na prędkość wtrysku kolejnych warstw, a tym samym na jakość produktu końcowego. Niektóre z powszechnie stosowanych typów kanałów obejmują kanały zimne i kanały gorące.

1. Cold Runner: Zimne kanały to konwencjonalne systemy kanałów, w których krzepnięcie stopionego tworzywa sztucznego odbywa się w kanale generującym złom. Zimne kanały są łatwe w projektowaniu i oszczędne pod względem materiału i energii, ale nadmiernie wykorzystują te ostatnie i spowalniają szybkość wtrysku, a także ekonomię.

2. Hot Runner: Gorące kanały wykorzystują element grzewczy, który utrzymuje tworzywo sztuczne w stanie stopionym w kanale, co zapobiega powstawaniu odpadów. Gorące kanały mogą zwiększyć prędkość wtrysku, zmniejszyć zużycie i koszty produkcji, ale są bardziej kosztowne w projektowaniu i produkcji, dlatego idealnie nadają się do produkcji wielkoseryjnej.

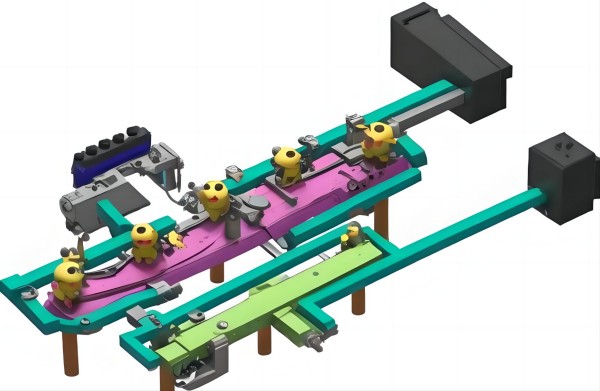

Układ biegacza

Orientacja układu kanałów ma bezpośredni związek z rodzajem prędkości wtrysku. Prawidłowe rozmieszczenie kanałów prowadzi również do zminimalizowania oporów przepływu, a tym samym do szybszego i płynniejszego napełniania. W odniesieniu do układu kanałów, typowe są kanały zrównoważone i niezrównoważone.

1. Zrównoważony biegacz: Równe układy kanałów pomagają uzyskać przeciwne drogi przepływu i ciśnienia dla roztopionego tworzywa sztucznego, aby wejść do wnęki i umożliwić zalanie każdej wnęki w tym samym czasie, co oznacza wyższą szybkość wtrysku i jednorodność produktu.

2. Niezrównoważony biegacz: Niewyważone układy kanałów powodują różne ścieżki przepływu i opór wchodzącego stopionego tworzywa sztucznego dla każdej wnęki; w związku z tym powoduje nierównomierne wypełnienie wnęki lub prędkość wtrysku i wpływa na jakość produktu. Jest to stosowane w szczególnych procedurach wtrysku, w tym we wtrysku różnicowym i powoduje nierównomierny rozkład przyrostów.

Wpływ konserwacji formy wtryskowej na prędkość wtrysku

Konserwacja pleśni

Właściwa pielęgnacja formy jest ważna dla utrzymania prędkości wtrysku, a także jakości produktu na odpowiednim poziomie. Codzienna konserwacja formy może pomóc w wydłużeniu jej żywotności, zmniejszeniu wskaźnika awaryjności i poprawie produktywności.

1. Regularne czyszczenie: Aby skrócić czas wtrysku i poprawić jakość, należy usunąć nagromadzone pozostałości, zanieczyszczenia i rdzę na powierzchniach formy, wgłębieniach, prowadnicach i innych obszarach, jeśli to możliwe, utrzymując formę w czystości i gładkości.

2. Regularne smarowanie: Ogólnie rzecz biorąc, smarowanie ruchomych części formy, na przykład sworznia prowadzącego, tulei i sworznia wypychacza, odgrywa istotną rolę w zmniejszaniu tarcia i zużycia, umożliwiając w ten sposób płynną pracę formy, zwiększenie prędkości wtrysku, a ponadto wydłużenie żywotności formy.

3. Regularna inspekcja: Należy często sprawdzać wszystkie elementy formy, na przykład gniazda, systemy chłodzenia, systemy odpowietrzania, aby można było naprawić lub wymienić uszkodzony lub zużyty element, zanim zakłóci on szybkość wtrysku i jakość produktu końcowego.

Konserwacja pleśni

Konserwacja formy stabilizuje ją na długi czas. Prawidłowy projekt formy pomoże poprawić jej trwałość i zwiększyć liczbę strzałów na minutę.

1. Środowisko przechowywania: Formy muszą być odpowiednio przechowywane, aby zapobiec ich zamoczeniu, zardzewieniu i zanieczyszczeniu. Powinny być przechowywane w czystym, dobrze napowietrzonym i wolnym od kurzu środowisku. Formy powinny być czyszczone, a następnie wycierane lub malowane olejem antykorozyjnym przed ich odłożeniem do przechowywania.

2. Dokumentacja konserwacji: Zapis: Przechowywanie czasu, treści i wyników każdej konserwacji, naprawy i przeglądu w celu monitorowania wykorzystania formy i wydajności konserwacji.

3. Regularna konserwacja: Należy mieć rutynowy kalendarz dotyczący czasu użytkowania form i ogólnych wymagań dotyczących sprawdzania, mycia, smarowania i naprawy form zgodnie z ustalonym harmonogramem, aby upewnić się, że formy są zawsze gotowe do użycia.

Wpływ innowacyjnych technologii form na prędkość wtrysku

Wraz z postępem technologicznym, innowacyjne technologie są coraz częściej włączane do projektowania i produkcji form w celu poprawy szybkości wtrysku i wydajności produkcji. Oto kilka popularnych innowacyjnych technologii:

Projektowanie i symulacja cyfrowa

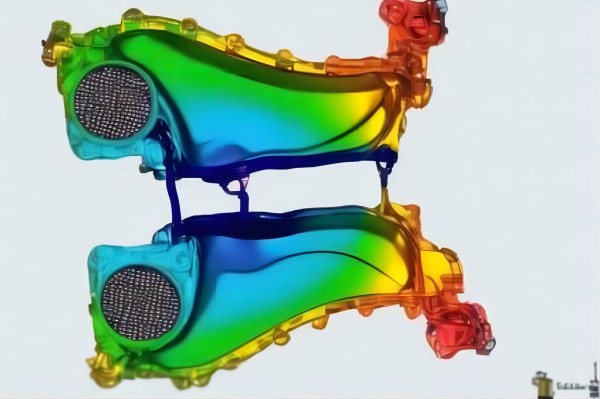

Ulepszone narzędzia cyfrowego projektowania i symulacji usprawniają operacje związane z projektowaniem i optymalizacją form. Niektóre z nich to projektowanie wspomagane komputerowo (CAD), produkcja wspomagana komputerowo i inżynieria wspomagana komputerowo (CAE), która obejmuje analizę elementów skończonych (FEA).

1. Projektowanie wspomagane komputerowo (CAD): Dzięki wykorzystaniu oprogramowania CAD w projektowaniu form, staje się ono łatwiejsze, a projekty mogą być łatwo zmieniane, dzięki czemu praca staje się bardziej kompetentna. Dzięki wizualizacji projektantom łatwiej będzie obserwować i modyfikować strukturę formy za pomocą rzeczywistych projektów formowania, co wymaga poprawy szybkości wtrysku.

2. Produkcja wspomagana komputerowo (CAM): Oprogramowanie CAM przekłada modele CAD na rzeczywiste ścieżki, które mają być obrabiane w rzeczywistej kontroli maszyn CNC w celu dokładnego cięcia. Technologia CAM zmniejsza dokładność obróbki, skraca czas produkcji, a także zwiększa szybkość wtrysku.

3. Analiza metodą elementów skończonych (MES): Podczas procesu wtrysku technologia FEA przeprowadza testy naprężeń, odkształceń i rozkładu temperatury, mające na celu przewidywanie wydajności formy przez projektantów. W odniesieniu do parametrów projektowych, FEA może pomóc w określeniu optymalnej struktury i materiału formy, wad formowania, a także prędkości wtrysku.

Technologia wytwarzania przyrostowego

Technologia AM lub druk 3D konstruuje komponenty poprzez akrecję, w której warstwy są budowane. Jest szeroko stosowana w produkcji form, które są powszechnie używane do prototypowania i naprawy form.

1. Produkcja prototypów form: Po pierwsze, technologia AM szybko tworzy formy do walidacji projektów i wykonywania stosunkowo niewielkiej liczby prac. Dzięki AM możliwe jest szybkie przetwarzanie materiału przy znikomych stratach, co skutecznie skraca czas opracowywania wielu form i poprawia szybkość wtrysku.

2. Naprawa pleśni: Jest to technologia naprawy i regeneracji form 3D w technologii produkcji addytywnej. Jeśli części formy są zużyte lub uszkodzone, produkcja addytywna może wykonać lokalną odbudowę, aby wydłużyć żywotność formy i poprawić produktywność.

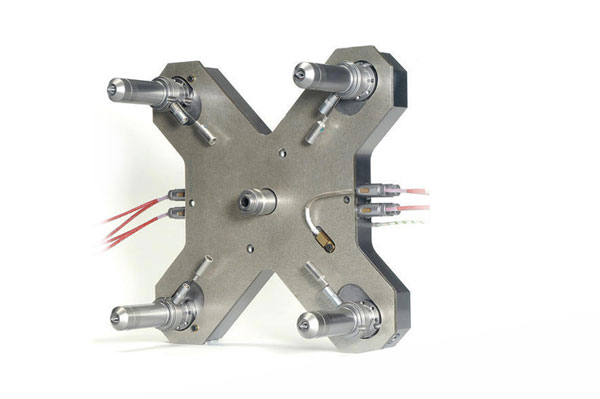

Systemy gorących kanałów

Systemy gorącokanałowe utrzymują tworzywo sztuczne w stanie stopionym w kanale grzewczym, dzięki czemu nie dochodzi do marnotrawstwa materiału i spadków ciśnienia w komorze, jak ma to miejsce w przypadku zimnych kanałów. W ten sposób dokładna implementacja szybkości wtrysku systemu gorącokanałowego i jakość produktu końcowego może zostać znacznie poprawiona.

1. Konstrukcja Hot Runner: Aby uzyskać maksymalną stabilność termiczną w systemie kanałów, konstrukcja gorących kanałów powinna być odpowiednia, aby ułatwić dobry rozkład temperatury w różnych systemach, co zwiększa szybkość napełniania i jakość. Najbardziej znanymi konstrukcjami gorących kanałów są zasuwy zaworowe i gorące wlewki.

2. Kontrola temperatury: Systemy gorącokanałowe wymagają kontroli temperatury, co zapewnia, że tworzywo sztuczne jest w odpowiednim stanie do przepływu przez proces wtrysku. Doskonała kontrola temperatury może zwiększyć szybkość wtrysku i jakość produktów.

Technologia form kompozytowych

Technologia form kompozytowych w produkcji tworzyw sztucznych polega na wykorzystaniu materiału kompozytowego i struktury w formie w celu poprawy wydajności działania formy i prędkości wtrysku. Niektóre z tych technologii obejmują: formowanie wtryskowe, formowanie dwustrzałowe i formowanie warstwowe.

1. Wstawianie form: Wbudowane formy zwiększają wydajność formy, jednocześnie zwiększając szybkość wtrysku i są wkładkami do form, które są wykonane z różnych materiałów. Na przykład, materiał o wysokiej twardości może być ustawiony w obszarze wysokiego zużycia; materiał o wysokiej przewodności cieplnej może być ustawiony w obszarze wysokiej temperatury.

2. Formy dwustrzałowe: Formy dwustrzałowe mogą wytwarzać produkty, które mają dwa kolory lub dwa różne materiały w procesie wtrysku, który jest szybszy i tworzy lepsze produkty. Formy dwustrzałowe są jednak projektowane i produkowane w bardziej skomplikowany sposób, ale z pewnością pomagają zwiększyć prędkość wtrysku.

3. Formy kanapkowe: Stwierdzono również, że formy warstwowe są skuteczne w zwiększaniu przewodności cieplnej i chłodzenia poprzez dostosowanie warstw w formie. Faktem jest, że zastosowanie form wielowarstwowych bezpośrednio wpływa na skrócenie czasu chłodzenia, a także zwiększenie prędkości wtrysku.

Wnioski

The forma wtryskowa Prędkość wtrysku jest najważniejszym aspektem formowania wtryskowego, a konstrukcja formy, materiał formy, produkcja i kontrola ciepła, konstrukcja prowadnic i konserwacja to tylko niektóre z czynników, które wpływają na prędkość wtrysku. Racjonalne jest zoptymalizowanie formy poprzez zwiększenie prędkości wtrysku przy założeniu zastosowania nowych technologii, które mogą znacznie poprawić wydajność produkcji i jakość produktu.

W przyszłości, wraz z rozwojem technologii cyfrowej symulacji projektowania, nowej generacji urządzeń produkcyjnych, takich jak technologia produkcji addytywnej, system gorących kanałów i technologia form kompozytowych, formy wtryskowe będą odgrywać większą rolę w przemyśle wytwórczym, zapewniając silne wsparcie dla różnych gałęzi przemysłu. Jeśli chodzi o Technologia formowania wtryskowego i projektowanie form, więcej innowacji i rozwoju zostanie osiągniętych w przyszłości dzięki ciągłym badaniom i praktyce, wprowadzając nowe zmiany w przemyśle wytwórczym.