Wprowadzenie

Formowanie wtryskowe gorącokanałowe to proces produkcyjny wykorzystujący unikalny system rozprowadzania roztopionego tworzywa sztucznego do gniazd formy. System gorących kanałów zapewnia równomierną dystrybucję, prowadząc do wyższej jakości gotowych części oraz większej wydajności i oszczędności kosztów. Zrozumienie jego zalet jest niezwykle ważne, ponieważ ten rodzaj formowania może skutkować poprawą wydajności, zmniejszeniem wydatków i wyższą jakością gotowych produktów.

Systemy gorącokanałowe mogą oferować liczne korzyści w porównaniu z tradycyjnym formowaniem wtryskowym z zimnym kanałem. Obejmuje to zmniejszenie ilości odpadów i kosztów, lepszą jakość i spójność produktu, większą swobodę projektowania i krótsze czasy cykli, które prowadzą do zwiększenia wydajności.

Poniżej przedstawiono kilka zalet i wad form gorącokanałowych, porównano systemy gorącokanałowe i zimnokanałowe, omówiono ich funkcje i przeanalizowano kluczowe cechy. producenci gorących kanałów w branży. Do czasu zakończenia tego artykułu, uzyskasz bardziej dogłębne zrozumienie zarówno zalet, jak i wad formowania wtryskowego gorącokanałowego, a także jego znaczenia w procesach produkcyjnych.

II. Zalety form gorącokanałowych

Formowanie wtryskowe gorącokanałowe oferuje wiele zalet w porównaniu z jego zimnym odpowiednikiem. Oto kilka kluczowych zalet wyboru tej formy formowania:

Poprawione czasy cykli i produktywność:

Systemy gorących kanałów mogą znacznie skrócić czas cyklu, eliminując potrzebę chłodzenia i ponownego podgrzewania materiału, co prowadzi do skrócenia czasu produkcji i zwiększenia wydajności.

Systemy gorących kanałów mogą prowadzić do znacznych oszczędności poprzez zmniejszenie ilości odpadów i zużycia materiałów, co prowadzi do długoterminowej redukcji kosztów.

Lepsza jakość i spójność:

Systemy gorącokanałowe mogą zapewnić równomierny przepływ materiału do form, prowadząc do poprawy jakości i spójności gotowych części, co prowadzi do mniejszej zmienności i wad. Skutkuje to większą spójnością produktów z jednej partii.

Zwiększona elastyczność projektowania:

Systemy gorącokanałowe oferują większą swobodę projektowania, ponieważ mogą pomieścić złożone geometrie i formy wielokomorowe.

Zmniejszone ryzyko wad:

Systemy gorącokanałowe mogą pomóc zminimalizować defekty, takie jak zapadnięcia, wypaczenia i nierównomierne chłodzenie - typowe cechy procesów formowania wtryskowego na zimno.

Ogólnie, formy gorącokanałowe może zapewnić lepszą wydajność, oszczędność kosztów i wyższą jakość gotowych części.

III. Dlaczego warto używać gorącego kanału do formowania wtryskowego?

Formowanie wtryskowe z gorącym kanałem wykorzystuje podgrzewany system kolektora do rozpraszania stopionego tworzywa sztucznego do gniazda formy. System gorącokanałowy utrzymuje stałą temperaturę, dzięki czemu tworzywo sztuczne pozostaje płynne do momentu dotarcia do gniazda formy, gdzie ochładza się i zestala w pożądany kształt.

Systemy formowania wtryskowego z gorącymi kanałami oferują kilka wyraźnych zalet w porównaniu z systemami zimnokanałowymi. Systemy zimnokanałowe wymagają chłodzenia i ponownego podgrzewania tworzyw sztucznych, co prowadzi do strat materiałowych i wydłużenia czasu cyklu; natomiast systemy gorącokanałowe eliminują ten etap, przyspieszając czas produkcji przy jednoczesnym zmniejszeniu strat materiałowych.

Formowanie wtryskowe gorącokanałowe oferuje kolejną korzyść w postaci produkcji wyższej jakości gotowych części. Jego stała temperatura zapewnia równomierny przepływ materiału do form, co poprawia jakość i spójność gotowych części, prowadząc do mniejszej liczby wad i różnic w produktach końcowych.

Formowanie wtryskowe gorącokanałowe zapewnia większą swobodę projektowania. System ten może pomieścić złożone geometrie i formy wielokomorowe łatwiej niż systemy zimnokanałowe, jednocześnie umożliwiając stosowanie wielu materiałów i kolorów w jednej formie.

Ogólnie rzecz biorąc, stosowanie systemów gorącokanałowych w formowaniu wtryskowym może skutkować skróceniem czasu cyklu, zmniejszeniem kosztów produkcji odpadów, wyższą jakością części wytwarzanych w seriach produkcyjnych i zwiększoną elastycznością projektowania.

IV. Hot Runner vs. Cold Runner

Zarówno gorącokanałowe, jak i zimnokanałowe systemy formowania wtryskowego mają swoje unikalne zalety i wady. Oto kilka zalet i wad każdego z systemów:

Formowanie wtryskowe na gorąco:

Plusy:

- Zmniejszona ilość odpadów materiałowych

- Krótsze czasy cyklu

- Wyższa jakość wykończonych części

- Zwiększona elastyczność projektowania

- Możliwość użycia wielu materiałów i kolorów w tej samej formie

Wady:

- Wyższy koszt początkowy

- Zwiększona konserwacja i złożoność

- Ryzyko degradacji materiału i zmiany koloru

- Wyższy poziom umiejętności wymagany do obsługi i konserwacji

Formowanie wtryskowe na zimno:

Plusy:

- Niższy koszt początkowy

- Prostsze i łatwiejsze w utrzymaniu

- Niższe ryzyko degradacji materiału i zmiany koloru

- Bardziej odpowiednie dla niektórych materiałów i zastosowań

Wady:

- Dłuższe czasy cyklu

- Więcej odpadów materiałowych

- Niższa jakość gotowych części

- Mniejsza elastyczność projektowania

Przy podejmowaniu decyzji, czy użyć formowania wtryskowego gorącokanałowego czy zimnokanałowego, ważne jest, aby wziąć pod uwagę takie czynniki, jak wielkość produkcji, złożoność części, wymagania materiałowe i ogólny koszt. Formy gorącokanałowe są generalnie bardziej odpowiednie do produkcji wielkoseryjnej i złożonych geometrii części, podczas gdy system zimnokanałowy może być bardziej odpowiedni do produkcji małoseryjnej i prostszych części.

Ogólnie rzecz biorąc, formowanie wtryskowe gorącokanałowe jest preferowane, gdy koszt jest mniejszy, a priorytetem są wysokiej jakości gotowe części, podczas gdy formowanie wtryskowe zimnokanałowe jest preferowane, gdy koszt jest najważniejszy, a prostota jest kluczowa. Jednak decyzja o zastosowaniu formowania wtryskowego gorącokanałowego lub zimnokanałowego zależy ostatecznie od konkretnych wymagań procesu produkcyjnego i pożądanego produktu końcowego.

V. Funkcja systemu gorących kanałów

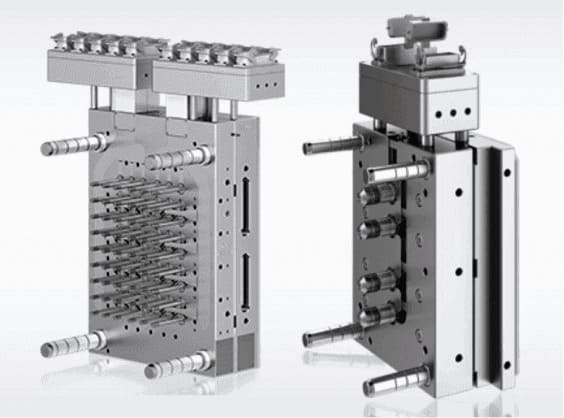

System gorącokanałowy to wyspecjalizowany system formowania wtryskowego przeznaczony do rozprowadzania stopionego tworzywa sztucznego w gnieździe formy. Oto elementy systemu gorącokanałowego i wyjaśnienie, w jaki sposób działa on podczas procesu formowania wtryskowego:

Elementy systemu gorących kanałów:

Kolektor: Podgrzewany kanał, który rozprowadza tworzywo sztuczne do każdego gniazda w formie.

Dysza: Element, który łączy rozdzielacz z gniazdem formy i kieruje przepływ tworzywa sztucznego do formy.

Gorąca wskazówka: Element, który jest przymocowany do dyszy i bezpośrednio wtryskuje tworzywo sztuczne do gniazda formy.

Jednostka kontroli temperatury: System regulujący temperaturę rozdzielacza i dyszy w celu zapewnienia stałego przepływu tworzywa sztucznego.

Funkcja systemu gorących kanałów: Podczas procesu formowania wtryskowego tworzywo sztuczne jest podgrzewane do stanu stopionego i podawane do kolektora systemu gorących kanałów. Temperatura kolektora i dyszy jest dokładnie regulowana, aby zapewnić stały przepływ tworzywa sztucznego. Tworzywo sztuczne jest następnie kierowane przez dyszę i gorącą końcówkę i wtryskiwane do gniazda formy.

Znaczenie kontroli temperatury w systemie gorących kanałów jest nie do przecenienia. Stała regulacja temperatury zapewnia, że tworzywo sztuczne pozostaje w stanie stopionym podczas przemieszczania się przez system, co skutkuje stałym przepływem i jakością gotowych części. Nieprawidłowa regulacja temperatury może skutkować degradacją materiału, przebarwieniami i niską jakością części.

Ogólnie rzecz biorąc, system gorących kanałów jest istotnym elementem procesu formowania wtryskowego, pozwalającym na większą precyzję i spójność gotowych części.

VI. Wady Hot Runnera

Chociaż formowanie wtryskowe gorącokanałowe oferuje kilka zalet, istnieją również pewne wady, o których należy pamiętać. Oto kilka kluczowych z nich.

Wyższy koszt początkowy: Ze względu na złożoną konstrukcję i drogie komponenty, systemy gorącokanałowe są zwykle droższe niż systemy zimnokanałowe podczas uruchamiania.

Zwiększona konserwacja i złożoność: Systemy gorącokanałowe wymagają dodatkowej wiedzy specjalistycznej i konserwacji niż systemy zimnokanałowe, aby skutecznie działać, zapobiegać degradacji materiału i zapewniać stałą jakość gotowych części.

Formowanie wtryskowe na gorąco stwarza ryzyko degradacji materiału i zmiany koloru z powodu wysokich temperatur stosowanych podczas produkcji, potencjalnie zagrażając jakości gotowych części i prowadząc do niepotrzebnej degradacji i zmian koloru, które mogą mieć negatywne konsekwencje dla ich jakości.

Przed podjęciem decyzji o wdrożeniu System gorącokanałowy w formowaniu wtryskowymKluczowe jest jednak, aby dokładnie rozważyć potencjalne wady. Mimo, że korzyści mogą być znaczące, należy upewnić się, że proces produkcyjny jest w stanie sprostać zwiększonym kosztom i potrzebom konserwacyjnym.

VII. Główni producenci gorących kanałów

Oto przegląd niektórych z wiodących producentów gorących kanałów:

Mold-Masters: Mold-Masters jest uznanym na całym świecie producentem systemów gorącokanałowych, dostarczającym produkty dla różnych gałęzi przemysłu na całym świecie. Ich systemy są powszechnie znane ze swojej niezawodności i precyzji; mogą być jednak droższe niż alternatywne rozwiązania.

Husky

Husky jest globalnym liderem w systemy gorącokanałoweoferując zarówno opcje gorącokanałowe, jak i zimnokanałowe. Ich systemy są znane z wyjątkowej jakości i spójności, ale mogą wymagać specjalizacji, aby z powodzeniem obsługiwać i konserwować.

YUDO

Firma YUDO z siedzibą w Korei dostarcza systemy gorącokanałowe dla różnych gałęzi przemysłu. Ich systemy są znane ze swojej niezawodności i łatwości użytkowania; mogą jednak nie oferować tak wysokiego poziomu precyzji, jak niektóre inne opcje dostępne dla użytkowników.

Synventive to amerykańska firma producent gorących kanałów znana z produkcji precyzyjnych i niezawodnych systemów dla różnych branż. Chociaż ich rozwiązania mogą być droższe niż niektóre alternatywy, Synventive pozostaje innowacyjnym producentem z wieloma aplikacjami przemysłowymi dostępnymi dla ich gorących kanałów.

Wybierając producenta gorących kanałów, należy dokładnie ocenić takie czynniki jak niezawodność, precyzja, łatwość obsługi i koszt. Każda opcja może mieć swoje wyraźne zalety i wady, więc rozsądnie jest dokładnie rozważyć wszystkie opcje przed dokonaniem ostatecznego wyboru.

Wnioski

Formowanie wtryskowe gorącokanałowe ma wiele zalet w porównaniu z jego zimnym odpowiednikiem, takich jak krótsze czasy cykli i produktywność, zmniejszenie ilości odpadów i kosztów, lepsza jakość i spójność części, większa swoboda projektowania, mniejsze ryzyko defektów oraz ogólne skrócenie czasów cykli i produkcji. Niestety, formowanie wtryskowe z gorącymi kanałami ma również pewne wady, w tym wyższe koszty początkowe, zwiększone koszty konserwacji i złożoności, a także potencjalne ryzyko degradacji materiału lub zmiany koloru.

Technologia gorących kanałów pozostaje nieocenionym rozwiązaniem w produkcji dla tych, którzy poszukują wyższej jakości i bardziej opłacalnej produkcji. Wdrożenie formowania wtryskowego gorącokanałowego może prowadzić do skrócenia czasu cyklu, wyższej jakości gotowych części i większej elastyczności projektowania; przy podejmowaniu tej decyzji ważne jest, aby dokładnie rozważyć wszystkie swoje wymagania, a także pożądane produkty końcowe przed wyborem, czy formowanie wtryskowe gorącokanałowe najlepiej spełni te cele.

Formowanie wtryskowe gorącokanałowe może nie być odpowiednie dla każdego procesu produkcyjnego, ale oferuje znaczące korzyści dla tych, którzy poszukują wyższej jakości i bardziej wydajnej produkcji. Dzięki starannemu rozważeniu zalet i wad tej metody oraz wybraniu doświadczonego producenta, procesy produkcyjne mogą osiągać optymalne wyniki i wytwarzać najwyższej jakości gotowe części.