Wprowadzenie

Formowanie wtryskowe to proces produkcyjny wykorzystywany do masowej produkcji części z tworzyw sztucznych w dużych ilościach. Ma ogromną wszechstronność, umożliwiając produkcję części o różnych kształtach, rozmiarach i poziomach złożoności. Jednak wybór właściwego procesu formowania wtryskowego jest niezbędny dla powodzenia projektu - w tym artykule zajmiemy się tym, dlaczego wybór tej drogi ma tak duże znaczenie i przedstawimy przegląd czynników, które należy wziąć pod uwagę przy dokonywaniu wyboru. Ponadto przyjrzymy się różnym rodzajom tworzyw sztucznych formowanie wtryskowe i jakie czynniki należy wziąć pod uwagę przy ich wyborze.

II. Czynniki, które należy wziąć pod uwagę przy wyborze procesu formowania wtryskowego

Wybór materiału

Wybór tworzywa sztucznego jest krytycznym czynnikiem w formowanie wtryskowe proces. Wybór materiału użytego w procesie będzie miał znaczący wpływ na właściwości i jakość gotowego produktu. Różne materiały mają unikalne właściwości, takie jak sztywność, wytrzymałość, odporność na temperaturę i odporność chemiczną. Proces wyboru materiału powinien uwzględniać specyficzne właściwości wymagane dla produkowanej części.

Na przykład konstrukcyjne tworzywa sztuczne, takie jak poliwęglan, nylon i ABS, są idealne do produkcji części o wysokiej wytrzymałości, podczas gdy polistyren ogólnego przeznaczenia (GPPS) lepiej nadaje się do zastosowań o niskim obciążeniu. Elastomery termoplastyczne (TPE) są idealne do produkcji części wymagających elastyczności i sprężystości.

Proces wyboru materiałów z tworzyw sztucznych powinien również uwzględniać takie czynniki, jak dostępność, koszt i łatwość przetwarzania. Ostatecznie materiał użyty do formowania wtryskowego musi być odpowiedni do konkretnego zastosowania i zapewniać wymagane właściwości i jakość gotowego produktu.

Projekt części

Konstrukcja części jest kolejnym krytycznym czynnikiem przy wyborze odpowiedniej formowanie wtryskowe proces. Złożoność i geometria produkowanej części będzie dyktować, który proces formowania powinien być zastosowany; różne części wymagają różnych podejść, więc ważne jest, aby wybrać takie, które pasuje.

Na przykład proste części mogą wymagać jedynie podstawowego procesu formowania, podczas gdy bardziej skomplikowane elementy wymagają zaawansowanych metod, takich jak formowanie wielostrzałowe, formowanie z wkładką lub formowanie z naddatkiem. Przy wyborze procesu formowania ważne jest, aby mógł on pomieścić wszystkie wymagane funkcje, jednocześnie zapewniając pożądaną jakość części.

The Projektowanie części do formowania wtryskowego obejmuje również takie cechy, jak kąty pochylenia, podcięcia i grubość ścianek. Elementy te wpływają na konstrukcję formy i muszą być brane pod uwagę podczas formowania wtryskowego, aby zagwarantować, że może ona pomieścić pożądane cechy części przy jednoczesnym wytwarzaniu części wysokiej jakości.

Ogólnie rzecz biorąc, projekt części jest kluczowym czynnikiem przy wyborze procesu formowania wtryskowego. Złożoność i cechy produkowanej części będą dyktować, która metoda formowania jest najbardziej odpowiednia i zapewni produkcję części wysokiej jakości.

Wielkość produkcji

Na przykład proste części mogą wymagać jedynie podstawowego procesu formowania, podczas gdy bardziej skomplikowane elementy wymagają zaawansowanych technik, takich jak formowanie wielostrzałowe, formowanie z wkładką lub formowanie z naddatkiem. Przy wyborze idealnego procesu formowania ważne jest, aby mógł on pomieścić wszystkie wymagane funkcje, jednocześnie zapewniając pożądaną jakość części.

Projekt części uwzględnia również takie cechy, jak kąty pochylenia, podcięcia i grubość ścianek. Czynniki te wpływają na konstrukcję formy i muszą być starannie uwzględnione podczas formowania wtryskowego. Aby zagwarantować, że projekt części może pomieścić pożądane cechy i produkować części wysokiej jakości, szczegóły te należy wziąć pod uwagę podczas projektowania.

Ogólnie rzecz biorąc, projekt części jest integralnym czynnikiem przy wyborze odpowiedniego procesu formowania wtryskowego. Złożoność i cechy produkowanej części będą dyktować, który proces formowania działa najlepiej i gwarantuje produkcję wysokiej jakości części.

Przewidywany obszar i wielkość produktu

Przy wyborze formowanie wtryskowe W procesie produkcji należy wziąć pod uwagę przewidywany obszar i rozmiar produktu. Rzutowany obszar odnosi się do widocznej części części oglądanej pod pewnymi kątami, co określa rozmiar formy potrzebnej do produkcji.

Większe części wymagają większych form i wtryskarek, podczas gdy mniejsze wymagają mniejszych form i maszyn. Wybierając proces formowania wtryskowego, należy wziąć pod uwagę rozmiar zarówno formy, jak i maszyny, aby zagwarantować, że może ona pomieścić pożądane wymiary części.

Rozmiar produktu odgrywa ważną rolę w procesie formowania, ponieważ określa ilość materiału i wydajność wymaganą przez wtryskarkę. Co więcej, rozmiar części wpływa na wymagany czas chłodzenia - kolejny czynnik, który może mieć wpływ na wydajność i koszty produkcji.

Wymagane wykończenie i tekstura

Wybierając proces formowania wtryskowego, należy wziąć pod uwagę pożądane wykończenie i teksturę gotowego produktu. Różne procesy zapewniają różne wykończenia powierzchni i tekstury, dlatego ważne jest, aby wybrać taki, który zapewni dokładnie to, czego oczekujesz.

Na przykład części wymagające gładkiego i wypolerowanego wykończenia mogą wymagać innego procesu formowania niż te wymagające tekstury lub matowego wykończenia. Ponadto formowanie wtryskowe może wytwarzać określone wzory lub projekty na powierzchni części, takie jak logo lub litery.

Przepisy i normy branżowe

Przy wyborze procesu formowania wtryskowego należy wziąć pod uwagę przepisy i normy branżowe. Różne branże mają określone przepisy, których należy przestrzegać podczas produkcji części, takie jak wymogi bezpieczeństwa lub kwestie środowiskowe.

Na przykład branża urządzeń medycznych wymaga części, które są sterylne i biokompatybilne; podobnie branża motoryzacyjna wymaga części spełniających określone kryteria bezpieczeństwa i trwałości.

Wybierając proces formowania wtryskowego, należy wziąć pod uwagę przepisy i normy branżowe. Wybrany proces musi być w stanie sprostać tym wymaganiom i zagwarantować wysokiej jakości części, które spełniają określone wymagania branżowe.

Współpraca z doświadczoną firmą zajmującą się formowaniem wtryskowym, która rozumie przepisy i standardy branżowe, może pomóc zagwarantować zgodność i zmniejszyć prawdopodobieństwo niezgodności.

Rozważania dotyczące kosztów

Rozważania dotyczące kosztów są integralnym elementem przy wyborze procesu formowania wtryskowego. Koszty produkcji obejmują kilka elementów, takich jak narzędzia, materiały, czas pracy maszyn, stawki robocizny i koszty ogólne.

Koszt oprzyrządowania jest ważnym czynnikiem, szczególnie w przypadku produkcji małoseryjnej. Oprzyrządowanie do formowania wtryskowego może być kosztowne, więc czynnik ten należy wziąć pod uwagę przy wyborze procesu formowania wtryskowego.

Przy wyborze materiałów do konkretnych zastosowań należy również wziąć pod uwagę koszty materiałów. Różne materiały mają różne koszty, dlatego ważne jest, aby wybrać materiał o najlepszej wartości, biorąc pod uwagę jego konkretny koszt.

Czas pracy maszyny wymagany do produkcji ma wpływ na koszty produkcji, ponieważ ogranicza liczbę części, które można wytworzyć w określonym czasie. Dlatego też należy zoptymalizować ten czas, aby zagwarantować wydajną i opłacalną produkcję.

Koszty pracy i koszty ogólne są kluczowymi elementami analizy kosztów produkcji. Aby zminimalizować te wydatki, wybrany proces formowania wtryskowego musi być wydajny, aby zmniejszyć oba te koszty ogólne.

Przy wyborze procesu formowania wtryskowego należy wziąć pod uwagę koszty. Wybrany proces musi być opłacalny i gwarantować wysokiej jakości części spełniające wymagane standardy.

III. Wybór odpowiedniej maszyny do formowania wtryskowego

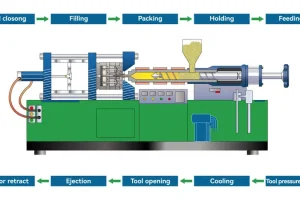

Wybór odpowiedniej wtryskarki ma zasadnicze znaczenie dla powodzenia projektu. Istnieją trzy podstawowe typy wtryskarek, które należy wziąć pod uwagę:

Maszyny hydrauliczne: Maszyny hydrauliczne są najstarszymi i najczęściej używanymi maszynami do formowania wtryskowego. Działają dzięki wykorzystaniu oleju hydraulicznego do napędzania ich ruchów.

Maszyny elektryczne: Silniki elektryczne napędzają ruchy tych maszyn, dzięki czemu są one bardziej energooszczędne i wytwarzają mniej odpadów niż modele hydrauliczne.

Maszyny hybrydowe: Maszyny hybrydowe łączą mocne strony technologii hydraulicznej i elektrycznej, oferując zarówno moc, jak i wydajność.

Przy wyborze wtryskarki należy wziąć pod uwagę kilka specyfikacji:

Jednostka zaciskowa: Siła niezbędna do utrzymania formy w pozycji zamkniętej podczas wtrysku.

Masa wtrysku: Objętość materiału wtryskiwanego do formy podczas jednego wtrysku.

Ciśnienie wtrysku: Siła niezbędna do wtrysku materiału do formy.

Prędkość wtrysku: Szybkość, z jaką materiał jest wtryskiwany do formy.

Objętość wtrysku: Maksymalna objętość materiału, który może zostać wtryśnięty do formy.

Tonaż zacisku: Siła niezbędna do utrzymania formy w pozycji zamkniętej podczas wtrysku.

Dopasowanie maszyny do części i wymagań produkcyjnych ma kluczowe znaczenie dla udanego projektu. Współpraca z doświadczoną firmą zajmującą się formowaniem wtryskowym może pomóc w dokonaniu właściwego wyboru i zagwarantować najlepszy możliwy wynik.

Ⅳ. Inne ważne czynniki do rozważenia:

Wybierając proces formowania wtryskowego, oprócz wyboru materiału i specyfikacji maszyny, należy wziąć pod uwagę inne ważne elementy. Należą do nich:

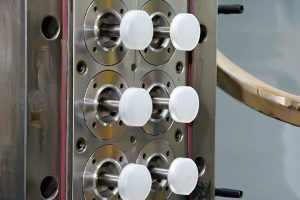

Konstrukcja i rozmiar formy

Podczas projektowania i wyboru formy należy wziąć pod uwagę takie czynniki, jak złożoność, przepływ materiału i czas chłodzenia.

Wybór surowców

Surowiec stosowany w formowaniu wtryskowym odgrywa znaczącą rolę we właściwościach i jakości gotowego produktu. W związku z tym istotne jest, aby wybrać odpowiedni surowiec do konkretnego zastosowania.

Średnica śruby i grubość formy

Rozmiar ślimaka używanego w maszynie do formowania wtryskowego może drastycznie wpłynąć na jej prędkość i wydajność, a także na jakość części i czas produkcji.

Ciśnienie w komorze i temperatura topnienia

Aby zagwarantować wysoką jakość części, niezbędna jest dokładna regulacja ciśnienia wnęki i temperatury topnienia.

Zużycie energii i wymagania dotyczące zasilania

Ważne jest, aby wziąć pod uwagę zużycie energii i zapotrzebowanie na moc wtryskarki w celu zminimalizowania kosztów operacyjnych.

Rozmiar strzału i rozmiar płyty

Wybierając wtryskarkę, należy upewnić się, że rozmiar wtrysku i rozmiar płyty dociskowej są odpowiednie dla produkowanej części.

Wybór idealnego partnera dla projektu formowania wtryskowego

Wybór odpowiedniej firmy zajmującej się formowaniem wtryskowym może mieć ogromny wpływ na powodzenie przedsięwzięcia. Doświadczony i godny zaufania partner zaoferuje cenny wgląd i zagwarantuje najlepsze możliwe wyniki.

Wybierając proces formowania wtryskowego, należy wziąć pod uwagę wszystkie te elementy, aby zagwarantować wysoką jakość części zgodnych ze specyfikacjami.

Wnioski

Wybór idealnego procesu formowania wtryskowego i maszyny ma kluczowe znaczenie dla powodzenia projektu. Dokładne rozważenie czynników takich jak wybór materiału, konstrukcja części, wielkość produkcji i koszt, pozwala podjąć świadomą decyzję, która gwarantuje produkcję wysokiej jakości części. Przy wyborze wtryskarki należy wziąć pod uwagę takie parametry jak siła zacisku, masa wtrysku, ciśnienie wtrysku, prędkość wtrysku, objętość wtrysku i tonaż zacisku.

Współpraca z doświadczoną i niezawodną firmą zajmującą się formowaniem wtryskowym tworzyw sztucznych może pomóc w dokonaniu właściwego wyboru dla danego projektu. Należy pamiętać, że każdy projekt jest wyjątkowy i wymaga starannego rozważenia każdego aspektu procesu formowania wtryskowego.

Podsumowując, poświęcenie czasu na dokładne rozważenie wszystkich istotnych czynników przy wyborze procesu formowania wtryskowego i maszyny może pomóc zagwarantować wysokiej jakości części zgodne ze specyfikacjami. Współpracując z niezawodną firmą zajmującą się formowaniem wtryskowym, będziesz w stanie osiągnąć pożądany rezultat i wprowadzić swój projekt na udaną trajektorię.