射出成形金型は、様々な産業で製品を成形する複数の部品から構成されるプラスチック部品の製造に欠かせないものです。

射出成形用金型は、コアとキャビティプレート、スプルーとランナーシステム、冷却チャンネル、エジェクターピンで構成され、プラスチック製品を効率的に成形、冷却、放出する。

この要約では射出成形金型の基本的な構成要素について概説していますが、その具体的な機能や用途についてより深く理解することで、さらに理解を深めることができます。各コンポーネントが効率的な製造工程にどのように貢献しているかを探るために、読み進めてください。

射出成形金型には、コアプレートとキャビティプレートの両方が必要である。真

コアプレートとキャビティプレートは、成形品の形状を決定するのに不可欠であり、一体となって成形品の内面と外面を形成する。

すべての射出成形金型にはホットランナーシステムが含まれています。偽

すべての金型がホット・ランナーを使用するわけではなく、特に複雑でない、あるいは少量生産の場合には、コールド・ランナーを使用するものもある。

射出成形金型とは?

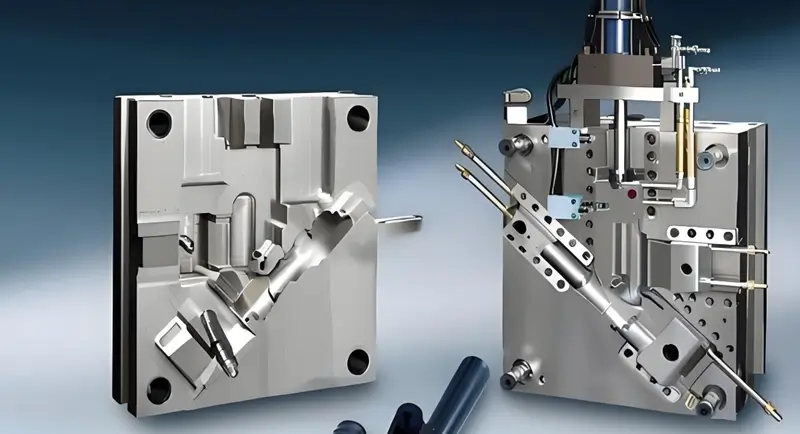

射出成形金型は、さまざまな形状やサイズのプラスチック部品を精密かつ繰り返し生産できる、製造業に不可欠なツールです。

射出成形金型は、プラスチックを精密かつ効率的に成形するために使用される複雑なツールであり、自動車、電子機器、消費財製造などの産業にとって極めて重要である。

射出成形金型は、溶融プラスチックを金型に注入してプラスチック製品を製造する金型である。 金型キャビティ1 射出成形機を使って成形する。プラスチックが冷えて固まると、目的のプラスチック製品ができる。射出成形金型は可動金型と固定金型からなり、射出成形機の可動金型プレートと固定金型プレートに設置される。プラスチック射出成形工程では、可動金型と固定金型が共同でプラスチックの射出、冷却、排出を行います。

射出成形金型は、部品製造において高い精度を保証します。真

この成形プロセスは、厳しい公差、一貫した品質、材料の無駄の削減を可能にし、精密な部品生産を保証します。

射出成形用金型はすべてスチール製である。偽

多くの金型は耐久性を考慮してスチール製だが、用途や生産量に応じてアルミやその他の素材で作られるものもある。

射出成形金型の主な構成要素とは?

射出成形金型は、精密で再現性のある構造を提供することで、数え切れないほどのプラスチック製品の形状や機能を定義し、製造に不可欠なものです。

射出成形用金型は、金型ベース、ガイドピン、キャビティ、コア、エジェクターシステム、冷却チャンネル、ランナーシステムで構成され、これらすべてが協力して、成形品を効率的に成形、冷却、射出する。

固定カビと移動カビ

固定金型と可動金型は、射出成形機の固定金型と可動金型にそれぞれ取り付けられる射出成形金型の2つの部分(金型半体)です。射出時には、可動金型と固定金型が組み合わされ、真ん中にキャビティと呼ばれる空間ができます。溶けたプラスチックはキャビティに射出され、冷却されて製品となる。

-

固定金型: 固定金型は射出成形機の固定プラテン上に設けられ、射出成形機の開閉中にずれることがない。固定金型ベースプレートと固定金型ベース、固定金型コアがある。固定金型コアは移動金型コアと組み合わされてキャビティを提供する。

-

引っ越しの金型 のムービングプレートに取り付けられる。 射出成形機2.移動金型は一般に、移動金型ベース、移動金型シート、移動金型コアで構成される。移動金型コアと固定金型コアは金型キャビティを形成します。

キャビティとコア

キャビティとコアは、最終的なプラスチック製品の形状とサイズを決定するため、射出成形金型の主要部分として認識されている。

-

キャビティ:キャビティとは、金型の内側にある窪みのことで、可動金型のコアと一緒になって最終製品の形状を作ります。キャビティ設計は、製造されたプラスチック製品の寸法と外観が満足できるように、精密な作業を必要とします。

-

コアだ: コアは金型の突出部分であり、固定コアとともに最終製品の内部を構成する。コアは、複雑な製品構造に対応するため、主コアと補助コアという複数のサブパーツから構成される。

ガイドシステム

ガイドシステムにより、開閉工程で可動金型と固定金型が正確に位置合わせされ、金型のズレによる不正確な最終製品の発生を防ぎます。この ガイドシステム3 は主にメインガイドピンとガイドスリーブで構成されている。

-

ガイドピン4: ガイドピンは、可動金型ベースプレートに取り付けられ、金型ベースの開閉動作をガイドし、金型が正確にセンタリングできるようにします。ガイドピンは一般に高強度鋼で作られ、真直性と耐摩耗性を確保するために精密加工されます。

-

ガイドブッシュ: ガイドブッシュは固定金型のベースプレートに取り付けられ、ガイドピンと組み合わせて使用される。ガイドスリーブとガイドピンの間に要求される同軸度は比較的高く、ガイドスリーブの内径とガイドピンの外径を密接に一致させる必要がある。

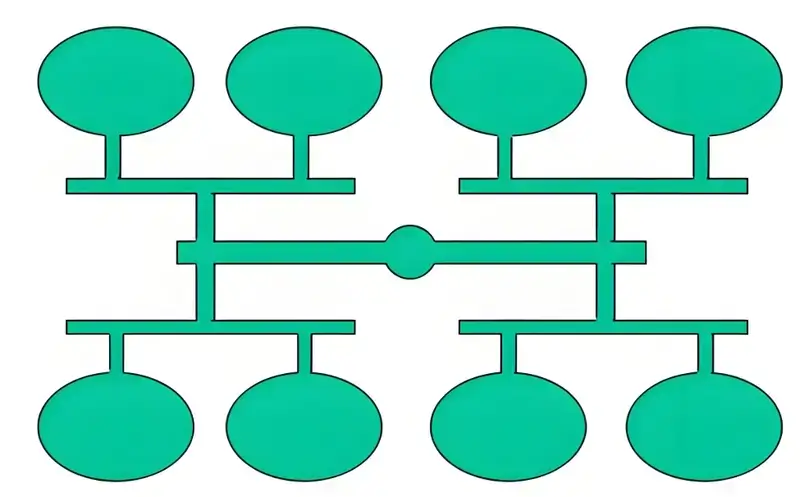

ランナーシステム

ランナーシステムは、溶融プラスチックをボックスのキャビティに導くもので、メインランナー、サブランナー、ゲート、コールドスラッグウェルで構成される。

-

メインランナー メインランナーは、射出成形機のノズルから金型キャビティに直接溶融プラスチックを供給する金型の部分で、固定金型側にあることが好ましい。メインランナーの設計は、プラスチックのスムーズな流れを確保し、圧力損失を最小限に抑える必要があります。

-

サブランナー サブランナーは、流動する溶融プラスチックを各キャビティに吐出するもので、通常、移動金型と固定金型の間に設置される。サブランナーの断面形状や大きさは、各キャビティに均等にプラスチックが行き渡るようにうまく設計する必要がある。

-

ゲート ゲートは、プラスチックが空洞に入るチャネルの最終セグメントである。その形状と寸法は、製造する製品の品質に影響を与える。一般的なゲートの種類には、ピンゲート、エッジゲート、サブマリンゲートがある。

-

冷たいナメクジの井戸 コールドスラグウェルとは、金型の冷却後に発生する廃材が次の射出の妨げにならないように保持するものである。通常、コールドスラグウェルはサブランナーの先端に配置され、冷えた材料を効率よく取り除くことができなければならない。

排気システム

排気システムの機能は、製品の品質に影響を及ぼす可能性のある気泡やボイドの形成を避けるために、キャビティから空気やその他のガスを排気することです。排気システムには、排気溝、排気孔、またはパーティング面の間の空間があります。

-

ベント・グルーブ ベントグルーブとは、金型キャビティのエッジに設けられた縦方向の薄いスペースのことで、通常、最も厚い部分やゲートから最も遠い部分に設けられる。適切な通気性を確保し、製品の外観を損なわないためには、ベントグルーブのパラメータを非常に正確に定義する必要があります。

-

ベントホール5: ベントは金型にある薄い開口部で、キャビティ内のガスの放出を助ける。ベントホールは、溶融プラスチックによって容易に塞がれないように、適切に設計され、配置されなければならない。

冷却システム

冷却システムの主な機能は、プラスチック製品が適切な時間内に冷却固化するように金型温度を制御することである。冷却システムは通常、冷却水路と冷却水から構成されています。冷却水路は通常、金型のキャビティとコアの近くに設置され、循環する冷却水が金型の熱を奪い、製品の品質と生産効率を確保します。

-

冷却チャンネル6: 冷却水路は、金型内に作られる水の循環水路で、一般的には機械加工で穴を開けることによって作られる。冷却水路の分布は、主に金型を適切に冷却するために合理的でなければなりません。

-

冷却液: 金型の冷却媒体は、熱を奪うために水か油の液体を使用します。冷却液が流れる速度と温度は、全工程で非常に重要であるため、生産する製品に応じて調節する必要があります。

排出システム

離型システムは、エジェクターピン、エジェクタープレート、およびエジェクションシステムの助けを借りて、冷却され固化したプラスチック製品を金型キャビティから取り出します。

-

エジェクターピン7: エジェクターピンは、エジェクションシステムの重要な部品です。エジェクタープレートの作用により移動し、成形品をキャビティから排出します。エジェクターの種類や位置は、成形品の形状や大きさに応じて選定し、均一な排出力を確保する必要があります。

-

エジェクタープレート: エジェクタープレートは、エジェクターピンが固定されたプレートで、エジェクションシステムによって作動します。エジェクタープレートは通常、移動する金型ベースプレートに対してスライドし、エジェクションの動作が一致するようにします。

-

排出メカニズム: 排出手段は、エジェクタプレートとエジェクタピンを操作するもので、通常、排出シリンダまたは排出油圧シリンダによって行われる。エジェクション機構の設計は、十分なエジェクション力とスムーズな動作を確保する必要がある。

サポート・ポジショニング・システム

支持・位置決めシステムは、使用中の金型の安定性と精度を維持しながら、金型部品を支持・固定する役割を担っている。ほとんどの場合、このシステムには金型フレーム、支柱、位置決めピンが必要です。

-

金型枠8: 金型フレームは金型構造全体を支えるもので、通常スチール材質を選択する。金型フレームの設計は、[射出成形]のための力を管理するための金型の剛性と安定性を管理するような方法でなければなりません。

-

サポートコラム: サポートコラムは、移動および固定金型をサポートし、固定します。通常、それは移動および固定金型のコーナーといくつかの重要なポイントに配置されます。支柱の設計は、金型の大きさや重量によって、構造の安定性を考慮する必要があります。

-

ポジショニングピン:位置決めピンは、移動金型と固定金型の正しい位置決めを確実にするために使用される。これらのピンは通常、パーティング面に配置されます。位置決めピンの設計と加工精度は、金型の位置決めセンタリングを直接決定します。

射出成形金型は、複数の部品が調和して動作する。真

説明はない。

最近の射出成形金型では、エジェクター・システムは不要である。偽

エジェクター・システムは、完成した部品を金型から離型させ、損傷を防ぎ、スムーズな生産サイクルを確保するために極めて重要である。

射出成形金型の補助部品とは?

補助部品は射出成形金型の機能性と効率を高めるために不可欠であり、さまざまな製造工程に影響を与える。

モールドベースやエジェクターピンなどの射出成形金型の補助部品は、成形精度、冷却効率、部品の排出性を高め、全体的な性能を最適化します。

ランナープレート

ランナープレートは溶融プラスチックを各キャビティに導くもので、通常固定金型に設置される。ランナープレートの構造は主に設計と加工精度を含み、プラスチック製品の品質と射出工程の安定性に大きく影響する。

- ランナープレートのデザイン: ランナープレートの設計は、溶融プラスチック材料がスムーズに流れ、適切に分散する方法を考慮しなければならない。ランナープレートの断面寸法は、流動抵抗と射出圧力損失を低減するために決定されなければならない。

インサート

インサートは、金型内に複雑な構造や特殊な形状を形成するもので、通常、メンテナンスや交換が簡単にできるように取り外しできるように設計されています。インサートを設計する際には、最終製品が高品質になるように、組み立てや特定の加工に関する懸念事項を考慮する必要があります。

シール

シールは、すでに形成された溶融プラスチックや冷却液の漏れを許さず、スムーズな射出プロセスを保証します。一般的なシール部材はOリング、シールリングなどで、金型の重要なシール部分に配置する必要があります。

-

Oリング Oリング9 は、一般的に使用されるシールで、通常、金型の冷却水回路や油圧システムに使用されます。O-リングは、シール性能と耐久性を確保するため、使用条件に応じて材質やサイズを選定する必要があります。

-

シーリング・リング シールリングは、プラスチックペレットの溶融材料や冷却液の漏れを防ぐために、金型のパーティング面やガイドシステムに使用されます。シールリングの選定は、使用環境に合わせ、最高のシール効率と耐久性を得るために行う必要があります。

スプリングとバッファー

バネと緩衝器は金型の開閉時の衝撃力を緩和、吸収し、金型と射出成形機の保護に役立つ。バネと緩衝材の仕様とパラメーターは金型のサイズと重量によって選択され、設計されたバネと緩衝材の機能と耐久性を提供しなければならない。

-

スプリングスだ: スプリングは、射出システムやガイドシステムに使用され、射出動作やガイドシステムに弾性力を与えます。金型の構造や用途に応じて、スプリングの仕様やパラメータを選定・設計する必要があります。

-

緩衝材: 緩衝器は、金型の開閉などの動作中に金型と射出成形機を保護することができます。金型の緩衝器は、金型の品質と金型の閉鎖速度に応じて、衝撃力を効果的に分散させなければならない。

補助部品は射出成形金型の精度を向上させる。真

ガイドピンやエジェクターピンなどの部品は、精度と一貫性を確保するように設計されており、正確な成形結果につながります。

すべての射出成形金型は、同じ補助部品を必要とする。偽

金型が異なれば、設計の複雑さや生産要件などの要因によって、必要となる補助部品も異なる。

射出成形金型はどのように設計・製造されるのか?

射出成形金型の設計と製造は、効率的で高品質なプラスチック部品を製造するために不可欠なプロセスであり、自動車から消費者向け製品に至るまで様々な産業に貢献しています。

射出成形金型の設計は、プラスチック部品を正確に成形するための詳細なテンプレートを作成することに重点を置いています。重要な要素には、金型キャビティの設計、材料の選択、製造技術などがあり、正確な生産と金型の寿命を保証します。

金型設計

金型設計は、金型の効率や耐久性を左右するため、射出成形金型の製作において非常に重要な要素である。そのため、製品の構造や大きさ、材料の特性や収縮率、射出成形機や工程の仕様など、組織的・技術的な要素を考慮して、金型設計の合理性や製造性を判断する必要があります。

-

製品構造の設計: 製品の構造と寸法は金型設計の基本的な側面であり、金型のサイズと形状に厳密な要求があるのはそのためである。設計者は、製品の機能と特定の加工技術に応じて、合理的な構造とサイズを決定する必要があります。設計の重要な製造面には、金型の製造難易度とコストを含める必要があります。

-

素材の選択10: 金型材料の選択は、金型の性能と寿命に大きく影響する。一般的な金型材料は、スチール、アルミ合金、エンジニアリング・プラスチックである。材料の選択に関する決定は、製品材料、生産バッチサイズ、および金型の用途に依存する必要があります。

-

流動特性と収縮: プラスチック材料の流動と成形時に発生する収縮は、金型の設計に強く影響する。材料の流れと収縮傾向に応じて、設計者は適切なキャビティとコア構造を決定し、最終製品の寸法精度と外観品質を向上させることを提案した。

-

射出成形機パラメータ11: 射出成形機のパラメータは、金型の設計と製造に密接に関連している。設計者は、金型の互換性と生産効率を確保するために、最大射出量、型締力、金型サイズなどのパラメータに基づいて、合理的な金型構造とサイズを決定する必要があります。

金型製造

金型製造には、材料の選択、その後の部品の加工、組み立て、デバッグが含まれる。どのような金型製造も、金型の精度と高品質を保証するために、設計図面と工程フローに従わなければなりません。

-

材料加工: 金型製造は主に切削、穴あけ、フライス加工、熱処理などの材料加工を含む。基本的に、作業精度の高い基準と適切な材料加工は、金型とその耐久性に決定的な影響を与えます。

-

部品組み立て:金型組立とは、個々の金型部品を組み合わせて金型を完成させる工程である。組立工程では、個々の部品の適合精度を高め、金型の性能を向上させるために、すべての組立品が規定の設計要件を満たさなければなりません。

-

金型のデバッグ 金型デバッグは、金型製造後の最終工程であり、金型設計と製造が規格に適合しているかをチェックし、問題があれば修正することができる。デバッグは通常、金型の射出と修正を数回繰り返し、望ましい性能と品質が確認されるまで行われます。

金型裁判

射出成形金型製造後、金型トライアルを行い、金型が設計と製造要件を満たしているかどうかをチェックし、既存の問題を見つける必要があります。ほとんどの場合、金型トライでは、金型に数回のショットを行い、その後、金型を望ましい性能と品質基準に合わせるための修正を行う。

-

裁判の準備: 金型の洗浄や注油、射出成形機のデバッグ、原材料の準備など、トライアルに向けた準備が必要だ。トライアル準備によって、トライアル工程がスムーズになり、正確なトライアル結果が得られる。

-

裁判のプロセス 射出と調整は、金型の設計と製造をチェックするためのトライアルのいくつかの段階を構成する。試用期間中、各注入の結果は、金型が期待される性能と品質を達成するまで、問題を特定し解決するために、性能と品質評価のために文書化されるべきである。

-

試験結果分析12: 試作結果の分析は、金型設計と製造の確認の参考となる重要なステップである。試作で得られた結果を評価することで、金型の最終的な品質に影響を及ぼすような欠陥を明らかにすることができる。分析には、製品の寸法や外観の品質、金型の作業条件などが含まれる。耐久性などである。

射出成形用金型は常に金属製である。偽

耐久性の点から金属が一般的だが、少量生産や試作用の金型にはプラスチックやシリコンを使うものもある。

金型設計の精度は最終製品の品質に影響する。真

正確な金型設計は、部品が正しい寸法と公差で製造され、高品質の最終製品につながることを保証します。

結論

射出成形金型は今日の生産で重要な役割を果たしている。射出成形金型の構造は非常に複雑で、主な部品も多様である、 射出成形金型13 は、プラスチック射出成形部品の製造工程における鍵となった。

射出成形金型の部品とその機能を理解することは、金型設計と製造のレベルを向上させ、製造業のレベルアップを促進することに、より貢献する。本稿では、射出成形金型とその部品について詳しく紹介するので、読者の参考になると思う。

-

金型キャビティの概念を探求することで、プラスチック製品がどのように成形され、形成されるかについての知識を深めることができます。 ↩

-

射出成形機を理解することは、射出成形プロセス全体とその用途を把握する上で極めて重要である。 ↩

-

ガイドシステムについて学ぶことは、射出成形工程でどのように精度とアライメントが維持されるかを理解するのに役立ちます。 ↩

-

ガイドピンを理解することは、射出成形工程における正確な金型アライメントを確保し、製品の品質を向上させるために非常に重要です。 ↩

-

ベントホールについて学ぶことは、射出工程でガスが適切に放出されるようにすることで、成形品の欠陥を防ぐのに役立つ。 ↩

-

冷却経路を探ることで、金型の温度制御を最適化し、製品の品質と生産効率を向上させるためのヒントを得ることができます。 ↩

-

エジェクターピンを理解することは、射出成形におけるエジェクションプロセスを最適化し、製品の品質と効率を確保するために非常に重要です。 ↩

-

射出成形における安定性と剛性に関する知識を深め、より良い製品につなげましょう。 ↩

-

Oリングの選択について学ぶことで、射出成形工程におけるシール性能と耐久性を大幅に向上させることができます。 ↩

-

このリソースを探索することで、金型の性能と寿命を最適化するための適切な材料を選択するための洞察が得られます。 ↩

-

これらのパラメータを理解することは、金型設計と機械の能力を確実に一致させ、生産効率を高めるために非常に重要です。 ↩

-

このリンクでは、試験結果を評価し、金型が品質基準を満たしていることを確認するための重要なステップをご案内します。 ↩

-

プラスチック射出成形金型について知る必要があるすべてについて学ぶ:プラスチック射出成形金型は、金型キャビティに溶融材料を射出することによってプラスチックを成形し、そこで材料が冷えて固まり、部品になります。 ↩