I segni di flusso nello stampaggio a iniezione possono compromettere la qualità del prodotto e richiedono regolazioni precise per garantire una finitura superficiale e una funzionalità ottimali.

I segni di scorrimento si verificano quando le diverse velocità di scorrimento della plastica influiscono sulla qualità della superficie. Per correggere, ottimizzare i parametri di lavorazione, perfezionare la progettazione dello stampo e selezionare i materiali adatti per migliorare la consistenza e l'estetica.

La comprensione delle cause delle macchie di flusso e delle strategie per eliminarle può migliorare notevolmente i risultati di produzione. Approfondite l'argomento per scoprire soluzioni mirate per affrontare i segni di scorrimento nei processi di stampaggio a iniezione.

La regolazione della temperatura e della velocità di iniezione può ridurre i segni di flusso.Vero

Il controllo di queste variabili contribuisce a garantire un flusso di plastica costante, riducendo il rischio di difetti superficiali come le macchie di flusso.

I segni di flusso influiscono solo sull'aspetto dei pezzi stampati.Falso

Anche se spesso si tratta di un problema estetico, gravi segni di scorrimento possono indicare problemi di fondo che possono influire sull'integrità strutturale del pezzo.

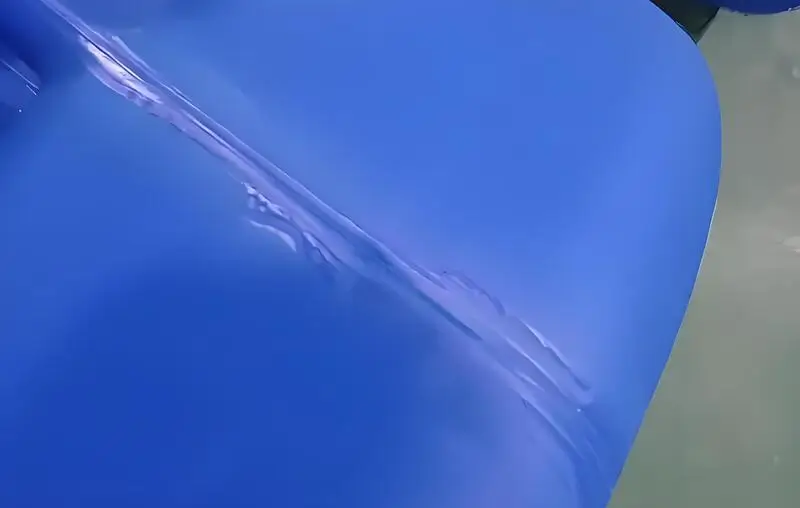

Cosa sono i segni di flusso sui prodotti stampati a iniezione?

I segni di scorrimento si formano sulla superficie dei prodotti stampati a iniezione, incidendo sull'estetica e rivelando potenzialmente problemi di produzione sottostanti.

I segni di flusso sono imperfezioni superficiali sui pezzi stampati, dovute a variazioni del flusso di materiale durante l'iniezione. Tra le cause più comuni vi sono un raffreddamento incoerente, una progettazione inadeguata dello stampo e una scarsa selezione del materiale. L'identificazione di questi problemi è essenziale per i produttori per migliorare la qualità e l'aspetto dei prodotti.

I segni di flusso sono causati dalle proprietà fisiche del materiale e il fenomeno è proprio come suggerisce il nome. Le tracce di flusso del materiale sono chiamate segni di flusso1e i segni di scorrimento sono fondamentalmente causati dalle cariche presenti nel materiale.

Naturalmente, questo riempimento comprende masterbatches2. Se i masterbatches non sono ben colorati, si formeranno blocchi di colore granulare. Quando si scorre, il colore scorre come un fiume attraverso aree con spessore non uniforme.

I segni di flusso influiscono solo sull'aspetto dei pezzi stampati.Falso

Sebbene siano principalmente estetici, i segni di flusso possono indicare problemi più profondi nella progettazione dello stampo o nei parametri di processo che possono influire sulla funzionalità del pezzo.

Una corretta progettazione dello stampo può eliminare completamente i segni di scorrimento.Falso

Se il miglioramento della progettazione dello stampo può ridurre i segni di flusso, anche altri fattori, come la selezione dei materiali e le condizioni di lavorazione, svolgono un ruolo cruciale.

Perché i segni di scorrimento compaiono nei prodotti delle macchine per lo stampaggio a iniezione?

I segni di flusso nei prodotti stampati a iniezione sono difetti visivi spesso causati da differenze nel flusso e nel raffreddamento del materiale, che influiscono sia sull'estetica che sulla funzionalità.

Le macchie di flusso nei prodotti stampati a iniezione derivano in genere da variazioni della velocità di flusso o di raffreddamento del materiale durante il processo di stampaggio. Le cause principali includono una progettazione inadeguata dello stampo, velocità di iniezione incoerenti o impostazioni di temperatura non corrette. Le soluzioni prevedono l'ottimizzazione della progettazione dello stampo e dei parametri di lavorazione per migliorare la qualità del prodotto.

Plastica

Il materiale plastico è uno dei fattori chiave dello stampaggio a iniezione. Se il materiale non è quello giusto, si verificano problemi di marcatura del flusso.

Gli stampi con un elevato rapporto tra lunghezza del flusso e spessore della parete (Flow Length to Thickness Ratio) devono essere riempiti con una plastica che scorre facilmente. Se la plastica non scorre abbastanza bene, la colata fluisce sempre più lentamente e più lentamente scorre, più si raffredda.

La pressione di iniezione e la pressione di mantenimento non sono sufficienti a premere la pelle condensata contro la superficie dello stampo, per cui vengono lasciati segni di ritiro nella direzione del flusso della massa fusa.

Quando si utilizza l'ABS o altre materie prime a base di resina copolimerica, se la temperatura di lavorazione è elevata, i gas volatili generati dalla resina e dal lubrificante causeranno segni di flusso ondulatorio simili a nuvole sulla superficie della parte in plastica.

Il materiale resistente all'usura ha una scarsa fluidità, che provoca la formazione di segni di flusso ad onda annuale a forma di anello sulla superficie della parte in plastica con la porta come nucleo.

Quando il materiale resistente all'usura a bassissima temperatura e bassa viscosità con scarsa fluidità viene introdotto nello stampo concavo nella porta di iniezione e nel canale di flusso in modo semi-secco a onda solida, il materiale resistente all'usura scorre lungo la superficie del nucleo dello stampo e viene schiacciato dal materiale resistente all'usura continuamente introdotto dietro, con conseguente riflusso e ristagno.

In questo modo, sulla superficie del pezzo in plastica si formano segni di flusso ad onda annuale a forma di anello, con il gate come nucleo. La progettazione dello stampo è un altro aspetto importante nello stampaggio a iniezione. Se lo stampo progettazione di stampi3 Se la temperatura è bassa, la plastica non scorrerà uniformemente nello stampo e si formeranno dei segni di scorrimento.

Stampo

La progettazione dello stampo è un altro aspetto importante nello stampaggio a iniezione. Se la progettazione dello stampo è sbagliata, la plastica non scorrerà uniformemente nello stampo e si avranno segni di scorrimento.

Se la temperatura dello stampo è troppo bassa, la temperatura del materiale si abbassa troppo rapidamente e la pressione di iniezione e la pressione di mantenimento non sono sufficienti a premere la pelle condensata contro la superficie dello stampo, lasciando così la pelle condensata in un'atmosfera di tensione. segni di ritiro4 nella direzione del flusso della massa fusa. Se la temperatura dello stampo è troppo alta, la plastica fusa si attacca alla superficie dello stampo e non scorre facilmente, formando così segni di scorrimento.

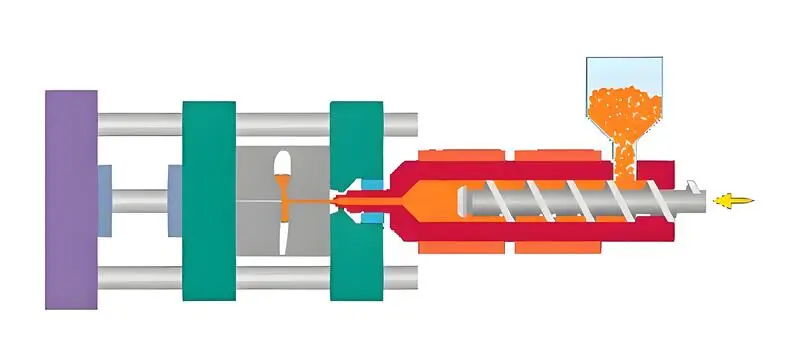

Macchina per lo stampaggio a iniezione

Se si inietta troppo velocemente, la plastica non riesce a spingere via l'aria mentre scorre nello stampo e si ottengono segni di flusso.

Se la pressione non è sufficiente, la plastica non riesce a riempire lo stampo abbastanza velocemente e si formano segni di scorrimento.

Materiale di fusione

Quando il flusso di fusione è scarso, si ottengono questi segni di flusso a forma di anello sulla superficie del pezzo in plastica, proprio intorno al gate. Quando il materiale fuso è freddo e spesso e non scorre bene, viene iniettato nella cavità in uno stato di onda semisolida nel gate e nel canale.

Scorre lungo la superficie della cavità dello stampo e viene schiacciato dalla massa fusa che arriva dietro di lui, risale e si blocca, creando così questi segni di flusso a forma di anello sulla superficie della parte in plastica, proprio intorno alla porta.

Quando la massa fusa non scorre bene nel canale di colata, si formano segni di flusso a spirale sulla superficie del pezzo in plastica. Quando la massa fusa fluisce da una sezione stretta del canale di colata in una cavità di sezione maggiore o il canale di colata dello stampo è stretto e la finitura è molto scarsa, è facile che si formino turbolenze, con conseguenti segni di flusso a onda elicoidale sulla superficie del pezzo in plastica.

La pressione di iniezione e la pressione di mantenimento non sono sufficienti a premere la pelle condensata contro la superficie dello stampo, lasciando segni di ritiro della massa fusa nella direzione del flusso.

La plastica rimane nel tubo del materiale per un periodo di tempo troppo breve, e la temperatura di fusione5 è bassa. Anche se la cavità è appena riempita, la plastica non può essere compattata durante la pressione di mantenimento, lasciando segni di ritiro nella direzione del flusso della massa fusa.

Quando il tempo di ciclo è troppo breve, la plastica non viene riscaldata in tempo nel tubo del materiale e la temperatura di fusione è bassa. Anche se la cavità è appena riempita, la plastica non riesce a compattarsi durante la pressione di mantenimento, lasciando segni di ritiro nella direzione del flusso del materiale fuso.

Quando la temperatura del tubo del materiale è troppo bassa, la temperatura della massa fusa è bassa e la pressione di iniezione e la pressione di mantenimento non sono sufficienti a premere la superficie condensata contro la superficie dello stampo, lasciando segni di ritiro nella direzione del flusso della massa fusa.

La plastica assorbe il calore rilasciato dalle fasce riscaldanti e il calore di attrito generato dal movimento relativo delle molecole di plastica causato dalla rotazione della vite, e la temperatura aumenta gradualmente. L'ultima zona di riscaldamento nel tubo del materiale è l'ugello. Qui la massa fusa dovrebbe raggiungere la temperatura ideale del materiale, ma deve essere riscaldata moderatamente per mantenere lo stato migliore.

Se la temperatura dell'ugello non è sufficientemente alta, l'ugello e lo stampo saranno in contatto, sottraendo troppo calore, la temperatura del materiale si abbasserà e la pressione di iniezione e la pressione di mantenimento non saranno sufficienti a premere la superficie condensata contro la superficie dello stampo, lasciando segni di ritiro nella direzione del flusso della massa fusa.

I segni di flusso sono una parte inevitabile dello stampaggio a iniezione.Falso

Una corretta ottimizzazione della progettazione dello stampo e dei parametri di lavorazione può evitare in molti casi la formazione di macchie di flusso.

Un raffreddamento incoerente può causare segni di scorrimento nei prodotti stampati a iniezione.Vero

Un raffreddamento non uniforme può causare variazioni nel flusso del materiale, con conseguenti linee o disegni visibili sulla superficie del prodotto.

Quali sono le soluzioni per i segni di scorrimento sui prodotti delle macchine per lo stampaggio a iniezione?

Le macchie di flusso sono un difetto comune nello stampaggio a iniezione che può compromettere l'aspetto e la qualità del prodotto, ma soluzioni efficaci possono ridurre al minimo il loro verificarsi.

Le macchie di flusso, spesso causate dal flusso irregolare della plastica fusa, possono essere attenuate ottimizzando la velocità di iniezione, la temperatura e la progettazione dello stampo. Le soluzioni comprendono la regolazione dei parametri di processo e l'uso di strumenti di analisi del flusso dello stampo per migliorare l'estetica e l'integrità del prodotto.

Plastica

-

Migliorare la fluidità delle materie plastiche6:Esistono molti tipi di materiali plastici, come il polietilene, il polipropilene, il cloruro di polivinile, ecc. Il punto di fusione e la fluidità di questi materiali sono diversi, pertanto nella scelta dei materiali occorre considerare le loro proprietà di lavorazione e le loro proprietà fisiche. Inoltre, anche le impurità o le particelle nocive che possono essere presenti nel materiale causano segni di scorrimento. Per questo motivo, nella scelta dei materiali è necessario selezionare materiali con una buona fluidità e assicurarsi che non vi siano impurità o particelle nocive nel materiale.

-

Uso improprio di lubrificanti per stampi:Di solito, il contenuto di lubrificante è inferiore a 1%. Quando il rapporto tra lunghezza del flusso e spessore uniforme della parete è elevato, il contenuto di lubrificante deve essere aumentato moderatamente per garantire che lo strato condensato sia saldamente attaccato alla superficie dello stampo fino alla finalizzazione del prodotto e che non si generino segni di flusso. L'aumento del contenuto di lubrificante deve essere discusso con il produttore del materiale.

Stampo

- Regolare lo stampo7:Se non si riesce a risolvere il problema dei segni di flusso, è possibile ridurre l'aria all'interno dello stampo ottimizzando il design e migliorando il canale di flusso. È possibile risolvere il problema regolando la struttura dello stampo, pulendo lo stampo o regolando il tempo di condensazione dell'intero stampo.

-

Regolare lo stampo:In questo caso, è necessario ridurre adeguatamente la temperatura dello stampo e del cilindro, migliorare le condizioni di scarico dello stampo, ridurre la temperatura del materiale e la velocità di riempimento, ampliare adeguatamente la sezione della porta e cambiare il tipo o la quantità di lubrificante. La struttura deve essere ragionevole, le dimensioni precise e la distribuzione delle cavità uniforme. Inoltre, il trattamento della superficie dello stampo è importante per i segni di scorrimento. Se si tratta la superficie in modo appropriato, si può rendere la superficie dello stampo più liscia e ridurre i segni di scorrimento.

-

Aumentare la temperatura dello stampo:Aumentare la temperatura dello stampo, mantenere alta la temperatura del materiale e premere con forza lo strato di condensa contro la superficie dello stampo con una pressione di iniezione e una pressione di mantenimento fino a quando il prodotto non è finito e non ci sono segni di flusso.La temperatura dello stampo può essere impostata in base al valore raccomandato dal produttore del materiale. L'incremento di ogni regolazione può essere di 6℃. Dopo 10 riprese e se lo stampo è stabile, decidere se effettuare ulteriori regolazioni in base ai risultati. Per aumentare la temperatura dello stampo e dell'ugello, aumentare la velocità di iniezione e il tasso di riempimento.

-

Aumentare la temperatura dello stampo:Aumentare la pressione di iniezione e la pressione di mantenimento e aumentare il tempo. È inoltre possibile impostare un riscaldatore elettrico sul gate per aumentare la temperatura parziale della posizione del gate. È inoltre possibile espandere in modo appropriato la sezione del gate e del canale di flusso. Controllare il flusso di acqua di raffreddamento nello stampo per mantenere lo stampo a una temperatura più elevata. Se si aumenta la temperatura della canna e del diametro dell'ugello all'interno dell'intervallo di temperatura operativa del processo, si contribuirà a migliorare le prestazioni di flusso della massa fusa.

-

Migliorare il corridore:Il canale di colata, il canale di scorrimento o la porta sono troppo piccoli. Il canale di colata, il canale o la porta sono troppo piccoli e aumentano la resistenza al flusso. Se la pressione di iniezione non è sufficiente, il fronte di fusione si sposta sempre più lentamente e la plastica fusa diventa sempre più fredda. La pressione di iniezione e la pressione di mantenimento non sono sufficienti a premere la pelle condensata contro la superficie dello stampo, quindi la colata si restringe nella direzione del flusso.

-

Migliorare lo sfiato:Se lo sfiato non è sufficiente o non è buono, il riempimento della massa fusa ne risentirà e il fronte d'onda della massa fusa non sarà in grado di premere la superficie condensata contro la superficie dello stampo, lasciando segni di ritiro nella direzione di flusso della massa fusa. Lo sfiato della cavità non deve essere ignorato. È preferibile utilizzare uno sfiato a tutto tondo.

Macchina per lo stampaggio a iniezione

Aumentare la pressione di iniezione e la pressione di mantenimento in modo che lo strato condensato possa essere premuto con forza contro la superficie dello stampo fino alla formazione del prodotto e all'assenza di tracce di flusso.

Il rapporto tra pallini e canna deve essere compreso tra 1 a 1,5 e 1 a 4.

Prolungare il tempo del ciclo fino a quando la plastica non è completamente fusa e la temperatura di fusione è sufficientemente alta da impedire la formazione di segni di ritiro nella direzione del flusso.

Aumentare la temperatura di fusione, la pressione di iniezione e la pressione di impaccamento per comprimere lo strato condensato contro la superficie dello stampo fino alla formazione del pezzo e all'eliminazione dei segni di scorrimento. Impostare la temperatura di fusione in base alle raccomandazioni del fornitore del materiale.

Il tubo di fusione è suddiviso in quattro zone: posteriore, centrale, anteriore e ugello. Le impostazioni della temperatura di fusione dalla zona posteriore a quella anteriore devono aumentare gradualmente, con un incremento di 10°F per ogni zona. Se necessario, a volte la temperatura di fusione nella zona dell'ugello e/o nella zona anteriore viene impostata come quella della zona centrale.

Aumentare la pressione di iniezione e allungare il tempo di mantenimento in modo che lo strato di condensa possa essere premuto saldamente sulla superficie dello stampo fino alla formazione dello stampo in plastica o di un prodotto simile al cemento.

Aumentare la temperatura dell'ugello. Di solito, la temperatura della zona dell'ugello è impostata a 6°C in più rispetto alla temperatura della zona anteriore.

Rallentare la velocità di iniezione o utilizzare un controllo lento-veloce-lento per la velocità di iniezione. Collocare la porta dello stampo nella parte di parete spessa o proprio sul lato della parete. La forma della porta dovrebbe essere una maniglia, una ventola o un diaframma. È inoltre possibile ingrandire la sezione del canale e della porta per ridurre la resistenza al flusso della massa fusa.

Fondere

Per lo stampaggio a iniezione di prodotti con una lunghezza di flusso relativamente lunga, è necessario scegliere materiali con una buona fluidità. Se la fluidità del materiale non soddisfa i requisiti, è possibile aggiungere una quantità adeguata di lubrificante per stampaggio per migliorare la fluidità del materiale.

In genere, la quantità di lubrificante è inferiore a 1%. Quando la lunghezza del flusso ha un impatto maggiore sullo spessore della parete dello stampo, è necessario aumentare opportunamente la quantità di lubrificante.

È necessario ingrandire il pozzetto freddo in fondo al canale di colata e all'estremità del canale di colata. La temperatura del materiale ha un effetto maggiore sulla fluidità della fusione. È necessario prestare maggiore attenzione alle dimensioni del pozzetto di colata fredda. È necessario posizionare il pozzetto di colata fredda all'estremità della colata nella direzione in cui la colata scorre nel canale di colata.

Se il motivo principale dei segni di scorrimento dell'onda anulare annuale è la scarsa prestazione della resina, è possibile scegliere una resina a bassa viscosità se le condizioni lo consentono.

I segni di flusso possono essere completamente eliminati riducendo la velocità di iniezione.Falso

La riduzione della velocità di iniezione può essere d'aiuto, ma l'eliminazione completa degli aloni di flusso può richiedere una combinazione di modifiche al processo e alla progettazione dello stampo.

L'analisi del flusso dello stampo aiuta a prevedere e prevenire i segni di flusso.Vero

L'analisi del flusso dello stampo consente di simulare il processo di iniezione, identificando potenziali problemi come i segni di flusso prima dell'avvio della produzione.

Conclusione

Per ridurre al minimo i segni di scorrimento nei prodotti stampati a iniezione, è necessario ottimizzare vari parametri nel processo di stampaggio. processo di stampaggio a iniezione8. È possibile aumentare la velocità di iniezione per migliorare il riempimento, ottimizzare la pressione e la temperatura di iniezione per controllare il flusso di plastica e modificare il design della porta e del canale per ottenere un riempimento più uniforme.

È inoltre necessario assicurarsi che la temperatura dello stampo sia corretta, che lo sfiato sia buono e che si stia utilizzando il materiale giusto. Anche la valutazione del design del pezzo e la considerazione della finitura della superficie dello stampo possono contribuire a ridurre la comparsa dei segni di scorrimento. È necessario effettuare prove e regolazioni sistematiche per ottenere l'effetto desiderato.

-

La comprensione dei segni di flusso è fondamentale per migliorare la qualità del prodotto nello stampaggio a iniezione. Esplorate questo link per saperne di più sulle cause e sulle soluzioni. ↩

-

I masterbatches svolgono un ruolo fondamentale per ottenere colori e qualità costanti nelle materie plastiche. Scoprite come influiscono sui processi produttivi. ↩

-

La progettazione dello stampo è fondamentale per garantire un flusso uniforme e prevenire i difetti. Per saperne di più sulla sua importanza nello stampaggio a iniezione. ↩

-

La comprensione delle cause dei segni di ritiro può aiutare a migliorare il processo di stampaggio a iniezione e la qualità del prodotto. ↩

-

Conoscere la temperatura di fusione ideale è essenziale per ottimizzare il processo di stampaggio a iniezione e garantire l'integrità del prodotto. ↩

-

Esplorate questa risorsa per capire come selezionare i materiali e migliorare la fluidità, fondamentale per ridurre i segni di scorrimento nello stampaggio a iniezione. ↩

-

Scoprite le tecniche di regolazione dello stampo che possono ridurre significativamente i segni di scorrimento e migliorare la qualità del prodotto nello stampaggio a iniezione. ↩

-

Che cosa sono le fasi del processo di stampaggio a iniezione? Lo stampaggio a iniezione è un processo utilizzato per produrre molte parti in plastica. ↩