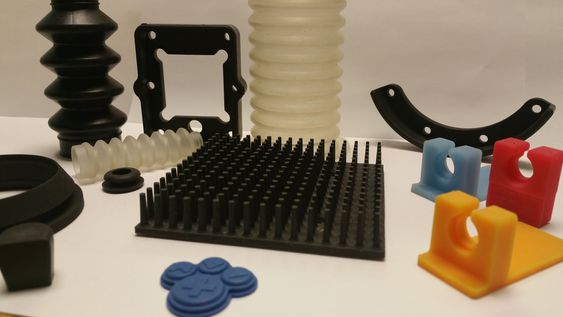

Stampaggio a iniezione è un processo di produzione che prevede l'uso di stampi per realizzare prodotti in plastica.

La plastica fusa fluisce nella stampi per iniezione di plasticadove viene raffreddato e prende la forma dello stampo. Questo processo viene utilizzato per creare qualsiasi cosa, dai giocattoli alle parti di automobili.

In questo post del blog, daremo uno sguardo più approfondito a come stampaggio a iniezione e discutere alcuni dei suoi vantaggi.

Principio dello stampaggio a iniezione

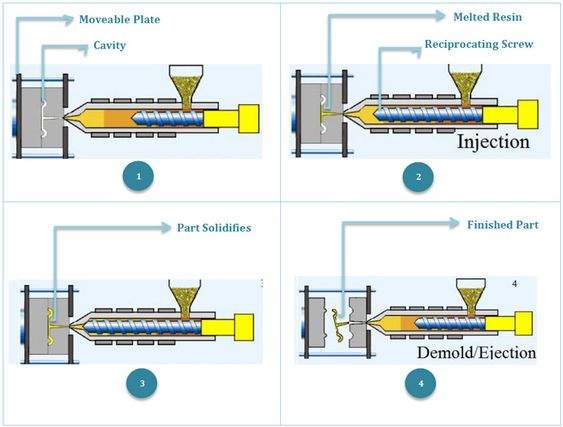

Il principio di stampaggio a iniezione La plastica, sotto forma di pellet o di polvere, viene immessa nella botte dal serbatoio della macchina. stampaggio a iniezione di plastica macchina, riscaldata e fusa allo stato fluido nel cilindro, e quindi iniettata nella cavità chiusa dello stampo a una temperatura inferiore attraverso l'ugello nella parte anteriore del cilindro a una velocità superiore sotto l'impulso dello stantuffo o della vite.

Dopo il raffreddamento e l'indurimento, si ottiene l'unità di iniezione. Quando l'accumulo di materiale fuso nella parte anteriore della canna provoca una certa pressione sulla vite (detta contropressione della vite), la vite arretra nella rotazione fino a entrare in contatto con l'interruttore di corsa regolato, e il pre-stampaggio e lo stoccaggio di plastica con un volume di iniezione dello stampo (cioè lo stoccaggio di plastica fusa nella parte anteriore della canna) terminano.

Quindi il cilindro idraulico di iniezione entra in funzione e la vite collegata al pistone del cilindro idraulico inietta il materiale fuso a una certa velocità e pressione nella cavità dello stampo chiuso a una temperatura inferiore attraverso l'ugello nella parte anteriore della canna, mantenendo la pressione per un certo tempo; la plastica fusa si raffredda e si indurisce per mantenere la forma e le dimensioni date dalla cavità dello stampo.

Lo stampo viene aperto dal meccanismo di apertura e chiusura, e lo stampo viene aperto dal meccanismo di chiusura. parti in plastica stampate a iniezione vengono rimossi dal meccanismo di spinta.

Condizioni del processo di stampaggio a iniezione

I fattori più importanti nella produzione di stampaggio a iniezione Le condizioni di processo sono temperatura, pressione e tempo.

(1) Temperatura

La temperatura da controllare nel processo di stampaggio a iniezione è principalmente la temperatura del cilindro, la temperatura dell'ugello e la temperatura dello stampo.

Temperatura del barile

La scelta della temperatura della botte è legata alla varietà e alle caratteristiche dei materiali plastici. Se la temperatura della botte è troppo bassa, la plastificazione non sarà sufficiente; se la temperatura della botte è troppo alta, la plastica potrebbe surriscaldarsi e decomporsi.

La distribuzione della temperatura del materiale si basa generalmente sul principio "alto davanti e basso dietro", cioè la temperatura all'estremità posteriore della canna è bassa e quella all'estremità anteriore vicino all'ugello è alta per evitare la degradazione della plastica a causa del calore di attrito.

Affinché la macchina a iniezione a vite eviti il calore di attrito di taglio tra la vite e la colata, la colata e la colata, la colata e la canna e la degradazione della plastica, la temperatura della parte anteriore della canna può essere leggermente inferiore a quella della parte centrale.

Per determinare se la temperatura del cilindro è appropriata, si può utilizzare il metodo dell'iniezione d'aria per osservare o verificare direttamente la qualità delle parti in plastica.

Quando si inietta nell'aria, se il flusso del materiale è uniforme, liscio, senza bolle, di colore uniforme, significa che la temperatura del materiale è appropriata; se il flusso del materiale è ruvido, c'è argento o scolorimento, significa che la temperatura del materiale non è appropriata.

Temperatura dell'ugello

La temperatura dell'ugello è in genere leggermente inferiore alla temperatura massima del cilindro, per evitare che la temperatura sia troppo elevata per fondere nel fenomeno della salivazione dell'ugello.

Temperatura dello stampo

La temperatura dello stampo ha una grande influenza sul flusso della massa fusa, sulla velocità di raffreddamento e sulle prestazioni del pezzo stampato.

La temperatura dello stampo dipende dalla cristallinità della plastica, dalle dimensioni del pezzo stampato e dalle sue prestazioni. I requisiti di struttura e prestazioni e le altre condizioni di processo (come la temperatura di fusione, la velocità di iniezione e la pressione di iniezione).

(2) Pressione

La pressione nel stampaggio a iniezione Il processo comprende la pressione di plastificazione e la pressione di iniezione, che influiscono direttamente sulla plastificazione della plastica e sulla qualità dei pezzi in plastica.

Pressione di plastificazioneLa contropressione, detta anche "backpressure", si riferisce alla pressione esercitata sul materiale fuso alla testa della vite quando questa ruota e si ritira quando si utilizza una macchina a iniezione a vite.

La pressione di plastificazione aumenta, la temperatura della massa fusa e la sua uniformità aumentano, la miscelazione del materiale colorante è uniforme e il gas nella massa fusa viene scaricato. Tuttavia, il tasso di plastificazione diminuisce e il ciclo di stampaggio si prolunga.

In generale, per garantire la qualità delle parti in plastica, la pressione di plastificazione deve essere la più bassa possibile, in genere circa 6MPa e raramente superiore a 20MPa. La pressione di iniezione è la pressione esercitata dallo stantuffo o dalla testa della vite sul materiale plastico fuso.

Dimensione: L'entità della pressione di iniezione dipende dalla specie plastica, dal tipo di macchina a iniezione, dalla struttura dello stampo, dallo spessore della parete delle parti in plastica e da altre condizioni di processo.

Funzione: Per superare la resistenza al flusso della massa fusa durante il processo di riempimento della stampo a iniezione durante l'iniezione, in modo che la colata abbia una certa velocità di riempimento; per compattare la colata e prevenire il riflusso quando si mantiene la pressione.

In generale: pressione di iniezione per materie plastiche ad alta viscosità > materie plastiche a bassa viscosità; alta pressione di iniezione per parti in plastica a parete sottile, di grande superficie e di forma complessa; struttura semplice dello stampo, dimensioni maggiori della porta, pressione di iniezione inferiore.

Pressione di iniezione della macchina a iniezione a pistone > macchina a iniezione a vite; la temperatura del cilindro, la temperatura dello stampo è elevata, la pressione di iniezione è inferiore.

(3) Tempo

Il tempo necessario per completare un stampaggio a iniezione processo è chiamato ciclo di stampaggio. Comprende il tempo di riempimento dello stampo, il tempo di mantenimento, il tempo di raffreddamento nello stampo, altri tempi, ecc. Altri tempi comprendono l'apertura dello stampo, il rilascio dello stampo, l'applicazione del distaccante, il posizionamento dell'inserto e la chiusura dello stampo, ecc.

Processo di stampaggio a iniezione

Include principalmente la preparazione prima dello stampaggio, il processo di iniezione e il post-trattamento delle parti in plastica, ecc.

(1) Preparazione alla preformazione

I principali preparativi prima del stampaggio a iniezione I cicli sono l'ispezione dell'aspetto e delle prestazioni di processo delle materie prime, il preriscaldamento e l'essiccazione; la pulizia o la sostituzione del cilindro della macchina a iniezione.

Per le difficoltà di rilascio dello stampo, una scelta ragionevole di agente distaccante; preriscaldamento dell'inserto, alcuni stampi devono anche essere preriscaldati.

Ispezione dell'aspetto del materiale e misurazione delle prestazioni del processo: tra cui colore della plastica, dimensione e uniformità delle particelle, fluidità (indice di fusione, viscosità), stabilità termica e controllo del ritiro.

Preriscaldamento ed essiccazione della plastica: rimuovere l'umidità in eccesso e le sostanze volatili dal materiale per evitare difetti o degrado sulla superficie della plastica. parti stampate a iniezioneche influisce sull'aspetto e sulla qualità interna delle parti in plastica.

Metodi di essiccazione dei materialiProduzione di piccoli lotti, con essiccazione in forno; produzione di grandi lotti, con essiccazione per ebollizione o sottovuoto.

Pulizia del barile: quando si cambia prodotto, si cambiano le materie prime e i colori è necessario pulire il barile.

Preriscaldamento dell'inserto: riduce la differenza di temperatura tra il materiale e l'inserto, riduce lo stress da ritiro della plastica intorno all'inserto e garantisce la qualità dei pezzi in plastica.

La scelta dell'agente distaccante: gli agenti distaccanti comunemente utilizzati sono lo stearato di zinco, la paraffina liquida e l'olio di silicone.

(2) Processo di iniezione

Il processo di iniezione è la fase principale della trasformazione della plastica in parti in plastica. Comprende diverse fasi, come l'aggiunta di materiale, la plastificazione, l'iniezione, il mantenimento della pressione, il raffreddamento e la formatura e lo stampaggio.

Alimentazione: Aggiunta di plastica granulare o in polvere alla tramoggia della macchina. stampaggio a iniezione di plastica macchine.

Plastificazione: Il materiale plastico nella coclea viene riscaldato dal dispositivo di riscaldamento della coclea. stampaggio a iniezione macchina per fondere e diventare una fusione plastica con una buona plasticità.

Iniezione: Il materiale plastico fuso viene spinto dallo stantuffo o dalla vite della macchina a iniezione e passa attraverso l'ugello e il sistema di colata dello stampo a una certa pressione e velocità per entrare e riempire la cavità dello stampo.

Tenuta in pressione e reintegro del restringimento: Dopo aver riempito la cavità, la massa fusa continua a mantenere la pressione per il rifornimento sotto la spinta dello stantuffo o della vite della macchina a iniezione, in modo che la massa fusa nel cilindro continui a entrare nella cavità per soddisfare le esigenze di contrazione della plastica nella cavità e possa evitare il riflusso della massa fusa.

Raffreddamento dopo il congelamento del cancello: Dopo un certo periodo di tempo, la plastica fusa nella cavità si solidifica in un solido, per garantire che la parte in plastica abbia una rigidità sufficiente a non deformarsi quando lo stampo viene rilasciato.

Sformatura: Il pezzo stampato viene raffreddato a una certa temperatura e viene spinto fuori dallo stampo dal meccanismo di estrazione.

(3) Post-trattamento del pezzo stampato

Il post-trattamento può eliminare le tensioni interne della parte in plastica e migliorare le prestazioni della parte in plastica e la stabilità delle dimensioni.

Il post-trattamento di produzione di parti in plastica ad iniezione comprende la ricottura e il trattamento di bagnatura.

Il trattamento di ricottura consiste nell'immergere le parti in plastica in un mezzo liquido riscaldante a temperatura fissa (come acqua calda, olio minerale caldo, paraffina liquida, ecc.) o in un forno a circolazione d'aria calda per un certo tempo, per poi raffreddare lentamente. Lo scopo è quello di eliminare le tensioni interne delle parti in plastica e di stabilizzarne le dimensioni.

a) Temperatura: 10°~15° al di sopra della temperatura di utilizzo o 10°~20° al di sotto della temperatura di deflessione del calore.

b) TempoIn genere è possibile calcolare circa mezz'ora per millimetro in base alla varietà di plastica e allo spessore della parte in plastica.

c) Effetto: Eliminare lo stress interno della parte plastica, stabilizzare le dimensioni della parte plastica, migliorare la cristallinità e stabilizzare la struttura cristallina, migliorare il modulo elastico e la durezza.

Trattamento di regolazione dell'umidità: un metodo di post-trattamento per mettere le parti in plastica appena rimodellate in un mezzo di riscaldamento (come acqua bollente, soluzione di acetato di potassio) per accelerare la velocità di assorbimento dell'umidità. (Utilizzato principalmente per le plastiche con forte igroscopicità e facile ossidazione, come la PA).

a) Temperatura: 100~121℃ (il limite superiore viene preso quando la temperatura di deformazione termica è elevata e il limite inferiore viene preso viceversa).

b) Tempo: il tempo di isolamento è legato allo spessore delle parti in plastica e di solito richiede 2~9h.

c) ScopoPer eliminare le tensioni residue; per far sì che i prodotti raggiungano l'equilibrio di assorbimento dell'umidità il più presto possibile, per evitare variazioni dimensionali durante l'uso.

Parametri di processo dello stampaggio a iniezione

Il trattamento di umidificazione è un metodo di trattamento in cui le parti in plastica appena sformate vengono poste in acqua calda per isolare l'aria, prevenire l'ossidazione delle parti in plastica e accelerare il raggiungimento dell'equilibrio di assorbimento dell'umidità. Lo scopo è stabilizzare il colore e le dimensioni del pezzo stampato e migliorarne le prestazioni.

Processo di iniezione

In genere comprende le seguenti fasi: aggiunta di materiale, plastificazione, riempimento dello stampo, mantenimento della pressione, colata, raffreddamento e sformatura.

- Aggiunta di materiale

I pellet vengono aggiunti al serbatoio dell'impianto di stampaggio a iniezione macchina. - Plastificazione

La plastica aggiunta nella tramoggia viene trasformata da particelle solide a stati fusi e ha una buona plasticità; questo processo è chiamato plastificazione. - Riempimento dello stampo

La massa fusa plastificata viene spinta dallo stantuffo o dalla vite verso la parte anteriore del cilindro, quindi attraverso l'ugello e il sistema di colata dello stampo entra e riempie la cavità; questa fase è chiamata riempimento dello stampo. - Pressione di mantenimento

Quando la massa fusa nello stampo si raffredda e si ritira, lo stantuffo o la vite forzano la massa fusa nel cilindro per rifornire continuamente lo stampo, formando così un pezzo di plastica con forma completa e consistenza densa; questa fase è chiamata mantenimento della pressione. - Ritorno di fiamma

Al termine della pressione di mantenimento, lo stantuffo o la vite si ritirano e la pressione nella cavità si alza.

A questo punto, la pressione della massa fusa nella cavità sarà più alta di quella davanti al cancello; se il cancello non è ancora congelato, la massa fusa nella cavità rifluirà nel sistema di colata attraverso il cancello; questo processo è chiamato riflusso.

Questo processo è chiamato riflusso. Il riflusso provoca il ritiro, la deformazione e la perdita di consistenza del pezzo stampato. Se il gate è già congelato al termine della pressione di mantenimento, non si verifica alcun riflusso.

- Raffreddamento

Il processo di raffreddamento della parte in plastica nello stampo è l'intero processo che va da quando la plastica fusa al cancello è completamente congelata a quando la parte in plastica viene spinta fuori dalla cavità dello stampo. Il pezzo si raffredda fino a formare un prodotto solido. Infine, gli espulsori spingono il prodotto raffreddato fuori dalla macchina come pezzo finito. Il produzione di stampi a iniezione processo è completo.

Il processo di raffreddamento inizia quando la plastica viene iniettata nella cavità e comprende il periodo che va dal completamento del riempimento dello stampo e del mantenimento della pressione fino al momento della sformatura.

- Stampaggio

Lo stampo viene aperto quando il pezzo si raffredda a una certa temperatura e il pezzo viene spinto fuori dallo stampo sotto l'azione del meccanismo di spinta.

I parametri chiave che determinano la qualità del prodotto sono temperatura, tempo, pressione, velocità e posizione.