La posizione di commutazione nello stampaggio a iniezione è fondamentale per ottimizzare l'efficienza produttiva e la qualità dei pezzi durante il processo di iniezione.

La posizione di commutazione si riferisce al punto specifico del ciclo di iniezione in cui la macchina passa dal riempimento dello stampo all'imballaggio del materiale. Questa regolazione aiuta a mantenere una pressione costante e garantisce il corretto riempimento delle cavità complesse dello stampo. Una posizione di commutazione ben impostata migliora l'accuratezza dei pezzi e riduce i difetti, portando a risultati di produzione complessivi migliori.

La comprensione della posizione di commutazione è essenziale per gli stampatori che intendono migliorare la qualità della produzione. Scoprite di più per capire come le regolazioni di questa impostazione possono avere un impatto significativo sui risultati dello stampaggio a iniezione.

Una posizione di commutazione correttamente impostata riduce i difetti dei pezzi.Vero

L'impostazione accurata della posizione di commutazione consente di mantenere una pressione costante, riducendo al minimo i difetti e garantendo pezzi di alta qualità.

Una posizione di commutazione impostata male può aumentare il tempo di ciclo.Falso

Sebbene una posizione di commutazione errata possa portare a difetti, non aumenta intrinsecamente il tempo di ciclo; al contrario, può portare a inefficienze altrove.

Che cos'è lo stampaggio a iniezione?

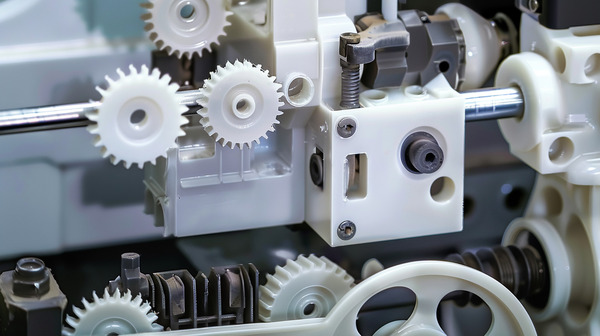

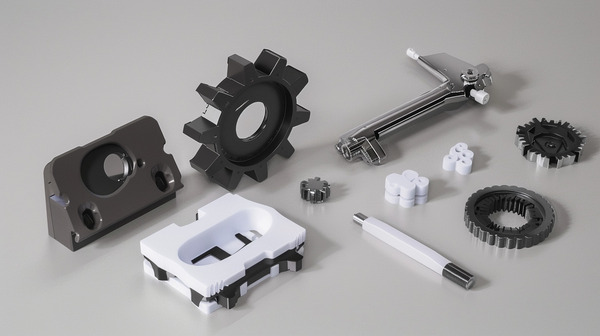

Lo stampaggio a iniezione è un processo di produzione in cui la plastica o altri materiali vengono fusi e iniettati in uno stampo per creare pezzi. È efficiente per la produzione di massa e offre alta precisione, ripetibilità e basso costo per pezzo. Le applicazioni più comuni includono parti di automobili, dispositivi medici e prodotti di consumo. I vantaggi principali includono cicli di produzione rapidi, forme complesse e scarti minimi di materiale.

Un complesso processo di produzione chiamato stampaggio a iniezione viene utilizzato per realizzare una varietà di prodotti in plastica. Per iniziare, la plastica fusa viene iniettata in una cavità dello stampo; quindi si raffredda e si solidifica nella forma finale. Questa procedura prevede diverse fasi chiave:

Serraggio: Le due metà dello stampo vengono chiuse e bloccate insieme per resistere alla pressione di iniezione.

Iniezione: La plastica fusa viene iniettata ad alta pressione nella cavità dello stampo.

Raffreddamento: La plastica all'interno dello stampo si raffredda e si solidifica, formando la forma della cavità dello stampo.

Espulsione: Lo stampo si apre e la parte solidificata viene espulsa.

Il controllo preciso di ogni fase è fondamentale per produrre pezzi di alta qualità. Durante la fase di iniezione, uno dei parametri più critici è la posizione di commutazione1.

Che cos'è la posizione di commutazione nello stampaggio a iniezione?

La posizione di commutazione aiuta a controllare il processo di stampaggio determinando il momento in cui la pressione di iniezione passa alla pressione di mantenimento, stabilizzando il pezzo e riducendo al minimo i difetti. La corretta regolazione di questa posizione assicura una distribuzione uniforme del materiale, riduce i segni di affossamento e migliora i tempi di ciclo.

Nello stampaggio a iniezione di materie plastiche, la posizione di commutazione si ha quando il sistema di controllo passa dal controllo della velocità al controllo della pressione( pressione di mantenimento2). Questo passaggio è cruciale perché decide il comportamento della plastica fusa nel riempire le cavità dello stampo e nell'impacchettarle, il che influisce direttamente sia sui fattori di qualità (come l'aspetto) sia sul fatto che ogni pezzo sarà uguale a tutti gli altri prodotti prima o dopo di esso. Ci sono alcuni modi in cui la macchina di stampaggio può sapere quando effettuare questo cambio. Ciò può avvenire in base alla posizione della vite (la più comune), al limite di pressione, al tempo o alla pressione della cavità.

La posizione di commutazione si riferisce a un momento preciso del ciclo di stampaggio a iniezione in cui il processo passa dalla fase iniziale (processo di iniezione) a un'altra fase, detta di mantenimento della pressione. Durante la fase di iniezione, la plastica fusa viene iniettata nella cavità dello stampo ad alta pressione. Una volta riempita la cavità, il processo passa alla fase di impaccamento, in cui viene applicata una pressione aggiuntiva per garantire che il materiale riempia completamente lo stampo, compensando l'eventuale ritiro che può verificarsi con il raffreddamento della plastica.

Qual è l'importanza di cambiare posizione?

La posizione di commutazione influisce su diversi aspetti chiave del processo di stampaggio a iniezione:

Qualità del prodotto

Per passare con successo da una fase all'altra, assicurarsi che la cavità dello stampo si riempia correttamente (completamente). Effettuare il passaggio solo quando è pronto per l'imballaggio, altrimenti si rischiano difetti come i vuoti, spessore della parete non uniforme 3o pezzi incompleti perché il flusso di materiale non è ancora terminato. Ma non aspettate nemmeno troppo a lungo: con l'aumento della pressione, c'è il rischio di problemi estetici, come la deformazione dovuta a un'eccessiva scagliatura mentre è ancora nello stampo.

Stabilità dimensionale

Una gestione efficace della posizione di trasferimento è fondamentale per preservare la precisione dimensionale dei pezzi stampati; un fattore cruciale da tenere presente quando si producono componenti che richiedono tolleranze ristrette.

Efficienza del materiale

Una corretta posizione di commutazione può ridurre gli sprechi di materiale. Se la plastica viene iniettata e confezionata correttamente, ci saranno meno eccedenze, quindi ogni ciclo fa un uso migliore delle risorse e si ottiene un risparmio complessivo in termini di efficienza.

Tempo di ciclo

La riduzione dei tempi di ciclo e l'aumento della produttività sono altri due vantaggi che derivano da un passaggio sempre corretto. Un minor numero di difetti significa anche che il controllo qualità e la correzione degli errori richiedono meno ore di produzione.

Quali sono i fattori che influenzano la posizione di commutazione?

La posizione di commutazione è influenzata principalmente da fattori quali le proprietà dei materiali, la temperatura, la pressione e la progettazione meccanica. Questi elementi determinano il modo in cui i componenti passano da uno stato all'altro, influenzando sia la velocità che la precisione. La corretta gestione di questi fattori garantisce prestazioni ottimali del sistema e riduce al minimo i tempi di fermo.

Per determinare la posizione di commutazione ottimale nello stampaggio a iniezione è necessario considerare diversi fattori:

Proprietà del materiale: Le caratteristiche di fluidità dei diversi materiali plastici variano, il che influisce sull'andamento delle fasi di iniezione e confezionamento e sulla velocità di riempimento dello stampo. Se un materiale ha una viscosità elevata, potrebbe richiedere un punto di commutazione diverso rispetto a uno con viscosità inferiore.

Geometria della parte: Un disegno intricato può richiedere di essere modificato quando si passa dal riempimento all'imballaggio, in modo che nessuna zona finisca con il segni di lavandino4o spazi vuoti (noti anche come vuoti).

Design dello stampo: Anche la complessità e la geometria dello stampo influenzano la posizione di transizione. Stampi complicati con caratteristiche complesse possono richiedere un controllo più preciso del punto di transizione per garantire il riempimento e l'imballaggio completi.

Specifiche della macchina: Anche le impostazioni della pressione, della velocità e della temperatura contribuiscono a determinare il punto migliore per le transizioni tra i processi; la giusta regolazione di questi fattori è essenziale per ottenere prodotti di alta qualità.

Condizioni di processo: Altri fattori da tenere in considerazione per decidere in quale fase deve avvenire la sostituzione sono la temperatura del materiale fuso e dello stampo e la velocità con cui vengono effettuate le iniezioni.

Come determinare la posizione di commutazione?

La posizione di commutazione è tipicamente determinata dall'allineamento dei componenti all'interno di un sistema, che può essere basato su trigger meccanici, elettrici o basati su sensori. Nei circuiti elettrici, la posizione di commutazione è definita dallo stato dell'interruttore, aperto o chiuso. Un posizionamento corretto assicura il corretto funzionamento del sistema e previene guasti o inefficienze.

La determinazione della posizione ottimale di commutazione richiede una combinazione di test empirici e analisi scientifiche. Ecco alcuni metodi comuni:

Test empirici: Si esegue una serie di prove in vari punti di commutazione e si analizzano i difetti dei pezzi e le metriche di qualità che ne derivano. Sebbene richieda tempo, questa tecnica fornisce una conoscenza pratica di un ambiente di produzione reale.

Stampaggio scientifico: I dati e i principi della scienza dei polimeri sono utilizzati in questo metodo per prevedere il punto di commutazione migliore. Il controllo del processo può essere regolato in modo così preciso con tecniche come i sensori di pressione a cavità e le simulazioni software da avvicinarsi alla previsione esatta.

Monitoraggio del processo: Le odierne presse a iniezione sono dotate di sensori e sistemi di controllo avanzati di serie. Questi monitorano continuamente variabili come la portata, la pressione e la temperatura in tempo reale. Le informazioni possono essere utilizzate per modificare (in modo dinamico) il punto di commutazione in modo da ottenere i migliori risultati.

Come ottimizzare la posizione di commutazione?

L'ottimizzazione della posizione di commutazione garantisce transizioni accurate tra le modalità della macchina, riducendo i tempi di inattività e migliorando la velocità di produzione. Aiuta a ottenere risultati più uniformi, soprattutto nelle operazioni di alta precisione come lo stampaggio a iniezione. Le strategie chiave includono l'analisi del feedback della macchina, la regolazione delle impostazioni di temporizzazione e la considerazione di fattori ambientali come la temperatura e la pressione.

L'ottimizzazione della posizione di commutazione richiede un approccio sistematico per bilanciare i vari parametri di processo e ottenere pezzi costanti e di alta qualità. Ecco alcuni passaggi per ottimizzare la posizione di commutazione:

Caratterizzazione del materiale: Comprendere le proprietà reologiche del materiale plastico, come la viscosità e il comportamento del flusso, per determinare la posizione iniziale di commutazione.

Analisi del flusso dello stampo: Utilizzare programmi informatici per prevedere il momento migliore per il cambio in base al design dello stampo e alla forma del pezzo.

Processo di sperimentazione: Eseguite una serie di test utilizzando varie posizioni dell'interruttore ed esaminate i difetti dei pezzi, ad esempio quelli troppo corti, con sprazzi di materiale attaccato o aree infossate. Durante queste prove, osservate attentamente le prestazioni delle diverse impostazioni degli interruttori e siate pronti ad apportare modifiche sul posto. Tenete d'occhio anche la qualità complessiva degli articoli stampati in uscita, verificando in particolare la presenza di problemi quali imprecisioni nelle dimensioni o altri difetti visibili.

Analisi dei dati: Utilizzate le tecniche statistiche insieme a strumenti come le carte di controllo per dare un senso a tutte queste informazioni raccolte durante gli esperimenti, e poi cercate di capire qual è l'impostazione migliore per la commutazione.

Monitoraggio continuo: Implementare sistemi di monitoraggio in tempo reale per tenere traccia delle variabili di processo e regolare dinamicamente la posizione di commutazione durante la produzione.

Conduzione dell'analisi dei processi: Iniziate esaminando il funzionamento del vostro attuale stampaggio a iniezione. A tale scopo, è possibile utilizzare sistematicamente sensori e apparecchiature di monitoraggio che tengano traccia della velocità di riempimento, della pressione e della temperatura durante l'intero ciclo. I dati su queste variabili vi aiuteranno a capire le proprietà dei materiali e il funzionamento dello stampo, fattori chiave per identificare la posizione ottimale per la sostituzione.

Utilizzare un software di simulazione: Prova il software di simulazioneIl software di simulazione per lo stampaggio a iniezione è uno strumento utile che vale la pena provare quando si cerca di ottimizzare i punti di commutazione. Questi programmi consentono agli utenti di vedere cosa potrebbe accadere con diverse impostazioni o materiali; inoltre, permettono di prevedere il comportamento degli stampi in varie condizioni. In questo modo si possono risparmiare tempo e risorse rispetto a un approccio fisico di tipo trial-and-error.

Implementare il controllo ad anello chiuso: Considerate l'utilizzo di sistemi di controllo ad anello chiuso che regolano automaticamente la posizione di commutazione in base ai dati in tempo reale. Questi sistemi possono migliorare l'uniformità e la precisione, garantendo prestazioni ottimali durante l'intero processo di produzione.

Collaborare con i fornitori di materiali: Lavorate a stretto contatto con i vostri fornitori di materiali per comprendere le proprietà specifiche delle materie plastiche che state utilizzando. In base alle loro conoscenze ed esperienze, possono fornire raccomandazioni per ottimizzare la posizione di commutazione.

Quali sono i casi di studio?

I casi di studio sono analisi approfondite di esempi reali che dimostrano come è stata implementata una particolare soluzione o strategia. In genere evidenziano il problema, l'approccio, i risultati e le lezioni apprese. Utilizzati comunemente in ambito aziendale, sanitario ed educativo, i casi di studio sono strumenti potenti per il processo decisionale e la condivisione delle conoscenze.

Parti di ricambio per autoveicoli: Un produttore di componenti automobilistici aveva problemi a modellare e levigare con precisione parti in plastica complesse. Ma dopo aver esaminato come funzionavano le cose durante i cambi di produzione, utilizzando modelli generati al computer di flussi di plastica fusa e alcuni test reali, le cose sono migliorate. In effetti, lavorando in questo modo, l'azienda ha fatto grandi passi avanti nel miglioramento della qualità complessiva del prodotto: meno ritiri e nessuna deformazione significavano meno scarti quando si trattava di soddisfare i criteri più severi per ogni pezzo.

Dispositivi medici: Un'azienda che produce strumenti medici aveva problemi di parti in plastica difettose perché il materiale non le riempiva in modo costante. Utilizzando dei sensori per tenere traccia degli eventi e assicurandosi che l'apparecchiatura cambiasse posizione al momento giusto, l'azienda ha scoperto di poter controllare il modo in cui venivano prodotti i pezzi. Di conseguenza, si sono verificati meno errori per lotto e meno scarti in generale. In effetti, una volta stabilizzata la produzione dopo questo cambiamento, anche i costi unitari sono diminuiti.

Alloggiamenti per elettronica di consumo: Linee di flusso5 e deformazioni sono state osservate negli alloggiamenti di un'azienda di elettronica di consumo. Analizzando in dettaglio il flusso dello stampo e apportando modifiche alla posizione di commutazione, questi difetti sono stati ridotti in modo significativo. Una posizione di commutazione ottimizzata ha permesso di ottenere un riempimento e un imballaggio uniformi, in modo che i pezzi abbiano un bell'aspetto all'ispezione ravvicinata e resistano meglio ai danni.

Quali sono le sfide dell'ottimizzazione delle posizioni di commutazione?

L'ottimizzazione delle posizioni di commutazione contribuisce a migliorare l'efficienza operativa riducendo i ritardi e migliorando l'allocazione delle risorse. Tuttavia, le sfide includono la previsione accurata delle posizioni ottimali, la gestione dei tempi di fermo macchina e la riduzione al minimo degli scarti di materiale durante la commutazione. Le difficoltà principali risiedono anche nel bilanciare costi, velocità e qualità durante il processo di ottimizzazione.

L'ottimizzazione della posizione di commutazione offre molti vantaggi, ma presenta anche delle sfide:

Complessità: Poiché le proprietà del materiale, la geometria del pezzo e le condizioni di processo interagiscono tra loro, può essere difficile stabilire con esattezza il punto di passaggio.

Richiede tempo: La sperimentazione e il ricorso a prove ed errori richiedono molto tempo e possono anche costare molto denaro.

Cambiamenti dinamici: Se il materiale in lavorazione cambia perché è stato utilizzato un nuovo lotto o perché cambiano le condizioni ambientali, è necessario apportare continui aggiustamenti, ma questo non avviene da solo.

Limitazioni tecniche: Sebbene alcune presse a iniezione siano dotate di sistemi di monitoraggio intelligenti che consentono un maggiore controllo, non tutte le macchine lo sono.

Quali sono le tendenze e le innovazioni future?

I progressi nello stampaggio a iniezione sono continui. Si sviluppano costantemente nuove tecnologie e metodi per migliorare la qualità dei pezzi e il controllo del processo. Per quanto riguarda l'ottimizzazione del punto di commutazione, ci sono diverse tendenze che ci aspettiamo di vedere nei prossimi anni:

Sensori avanzati: Per avere un migliore controllo del punto di commutazione, abbiamo bisogno di sensori avanzati che osservino pressione della cavità6temperatura e portata in tempo reale, e di svilupparne di più sofisticati di quelli attualmente disponibili.

Intelligenza artificiale e apprendimento automatico: Se le macchine per lo stampaggio a iniezione potessero imparare dall'esperienza, potrebbero usarla per prevedere con maggiore precisione i punti di passaggio. Un modo per farlo sarebbe impiegare tecniche di intelligenza artificiale (AI) insieme a dati storici sull'andamento dei lavori passati e informazioni su ciò che sta accadendo in questo momento.

Integrazione con l'Industria 4.0: Sfruttando le tecnologie dell'Industria 4.0 per creare sistemi di stampaggio a iniezione interconnessi e intelligenti, è possibile ottimizzare automaticamente la posizione di commutazione, migliorando l'efficienza produttiva complessiva.

Strumenti CAE avanzati: I computer di domani ci permetteranno di sapere oggi cosa ci riserverà il domani. Migliorando i programmi di modellazione al computer (e migliorando ancora), gli ingegneri possono simulare diverse condizioni prima di avviare i processi di produzione... riducendo così il numero di test necessari in seguito lungo la linea per verificare i controlli di qualità ecc.

Materiali intelligenti: L'utilizzo di materiali intelligenti in grado di fornire un feedback sulle condizioni di lavorazione può controllare meglio il processo di stampaggio a iniezione, compresa la posizione di commutazione.

Quali sono i consigli pratici dei produttori?

I consigli pratici dei produttori includono l'ottimizzazione della gestione della catena di approvvigionamento, l'investimento nella formazione dei dipendenti e la manutenzione regolare dei macchinari. I produttori sottolineano l'importanza del controllo qualità e delle pratiche di produzione snella per ridurre gli sprechi, abbassare i costi e aumentare la produzione. Inoltre, l'aggiornamento sui progressi tecnologici gioca un ruolo chiave nel mantenere la competitività.

Per i produttori che desiderano ottimizzare la posizione di commutazione, ecco alcune raccomandazioni pratiche:

Investite nella formazione: Assicuratevi che il vostro team comprenda sia gli aspetti pratici che quelli teorici dello stampaggio a iniezione: può essere molto utile, quando si cerca di ottimizzare cose come le posizioni di commutazione, sapere perché il processo funziona come funziona.

Sfruttare la tecnologia: Considerate l'opportunità di investire in macchinari ad alta tecnologia per lo stampaggio a iniezione, dotati di sistemi di controllo e monitor che forniscono informazioni aggiornate; l'accesso ai dati in qualsiasi momento renderà molto più semplice la regolazione dei punti di commutazione.

Manutenzione regolare: Eseguite una manutenzione regolare degli stampi e delle macchine per garantire un funzionamento ottimale, fondamentale per ottenere posizioni di commutazione coerenti.

Collaborare con i fornitori di materiali: Vale la pena di approfondire la conoscenza delle materie plastiche presso i fornitori: tale conoscenza potrebbe consentire di decidere meglio quale sia il punto di passaggio necessario.

Documentare e analizzare: Registrate ogni singolo dettaglio relativo all'andamento dei processi; in seguito, studiate le informazioni per individuare le tendenze che mostrano le aree in cui si possono ancora apportare miglioramenti, compresa la messa a punto quando si cambia macchina.

Conclusione

La posizione del commutatore nello stampaggio a iniezione è una questione importante. Influisce sulla qualità del pezzo, sulla consistenza, sul tempo di ciclo e sull'efficienza del materiale. Per ottenere il giusto risultato, è necessario considerare le proprietà del materiale, la geometria del pezzo, la progettazione dello stampo, le specifiche della macchina e le condizioni del processo. Effettuando alcuni test, utilizzando tecniche di stampaggio scientifiche e tenendo sotto controllo il processo, è possibile ottenere la giusta posizione dell'interruttore e produrre buoni pezzi. Con il miglioramento della tecnologia, saremo in grado di controllare ancora meglio la posizione dell'interruttore e questo renderà lo stampaggio a iniezione ancora più fantastico.

L'ottimizzazione della posizione di commutazione può essere una sfida, ma ha il potenziale per migliorare notevolmente l'efficienza e la qualità delle operazioni di stampaggio a iniezione. Innovando continuamente e adottando un approccio sistematico al controllo del processo, è possibile ottenere una maggiore precisione, ridurre i difetti e aumentare la produttività complessiva. Sia che siate alle prime armi con lo stampaggio a iniezione o che vogliate migliorare i vostri processi attuali, dedicare del tempo all'ottimizzazione della posizione di commutazione può fornire vantaggi significativi alle vostre operazioni di produzione. Iniziate conducendo un'analisi approfondita, utilizzando strumenti di simulazione e prendendo in considerazione sistemi di controllo ad anello chiuso per assicurarvi di ottenere i migliori risultati.

-

Che cos'è la posizione di commutazione nello stampaggio a iniezione? La posizione di commutazione, nota anche come punto di commutazione V/P, è un punto di transizione cruciale nel processo di stampaggio a iniezione. ↩

-

Informazioni sulla pressione di mantenimento nello stampaggio a iniezione: Cos'è e come si imposta: L'impostazione della pressione di mantenimento ha lo scopo di prevenire il riflusso della resina. ↩

-

Perché lo spessore uniforme delle pareti è importante: lo spessore uniforme delle pareti significa che tutte le pareti di un pezzo hanno lo stesso spessore. ↩

-

Informazioni sui difetti dello stampaggio a iniezione: Sink Marks: i segni di affondamento si formano essenzialmente a causa di un elevato ritiro volumetrico. ↩

-

Come evitare le linee di flusso nello stampaggio a iniezione: le linee di flusso si verificano generalmente quando il materiale fuso scorre in modo non uniforme. ↩

-

Informazioni sulla pressione delle cavità: la pressione delle cavità è un indicatore chiave della qualità dei pezzi stampati prodotti. ↩