La deformazione dei prodotti stampati a iniezione è influenzata da vari fattori, che incidono sulla qualità finale e sulle prestazioni funzionali dei prodotti.

La deformazione è influenzata principalmente dalla progettazione dello stampo, dalla scelta del materiale, dalla velocità di raffreddamento e dalle condizioni di processo nello stampaggio a iniezione. Il controllo di questi fattori può ridurre i difetti e migliorare la precisione geometrica dei pezzi stampati.

La comprensione dei fattori chiave che influenzano la deformazione è essenziale per produrre prodotti stampati a iniezione di alta qualità. Approfondite ogni aspetto per migliorare la consistenza e le prestazioni dei vostri prodotti.

La scelta del materiale è il fattore più critico per evitare la deformazione.Falso

Se la scelta del materiale è importante, anche fattori come la progettazione dello stampo e la velocità di raffreddamento contribuiscono in modo significativo alla deformazione.

L'ottimizzazione delle velocità di raffreddamento può ridurre la deformazione.Vero

Un raffreddamento adeguato garantisce una solidificazione uniforme, riducendo al minimo le sollecitazioni e prevenendo le deformazioni del prodotto finale.

Qual è l'effetto della struttura dello stampo sulla deformazione da deformazione dei prodotti stampati a iniezione?

La struttura dello stampo influenza in modo significativo la deformazione da curvatura nei prodotti stampati a iniezione, incidendo su dimensioni e qualità.

La struttura dello stampo influisce sulla deformazione nello stampaggio a iniezione, influenzando le velocità di raffreddamento e il flusso del materiale. I fattori chiave sono il design dello stampo, la posizione della porta e il posizionamento del canale di raffreddamento. Una progettazione adeguata riduce al minimo la deformazione, migliorando la stabilità dimensionale, fondamentale per l'industria automobilistica ed elettronica.

Grande tasso di restringimento

I diversi materiali plastici hanno caratteristiche diverse tassi di ritiro1. Alcuni materiali hanno grandi tassi di contrazione, che produrranno grandi variazioni di volume durante il processo di raffreddamento dopo lo stampaggio a iniezione e causeranno facilmente deformazioni da deformazione. Ad esempio, le plastiche cristalline subiscono una significativa contrazione di volume durante il processo di cristallizzazione e sono più inclini a problemi di deformazione rispetto alle plastiche non cristalline.

Sistema di regolazione

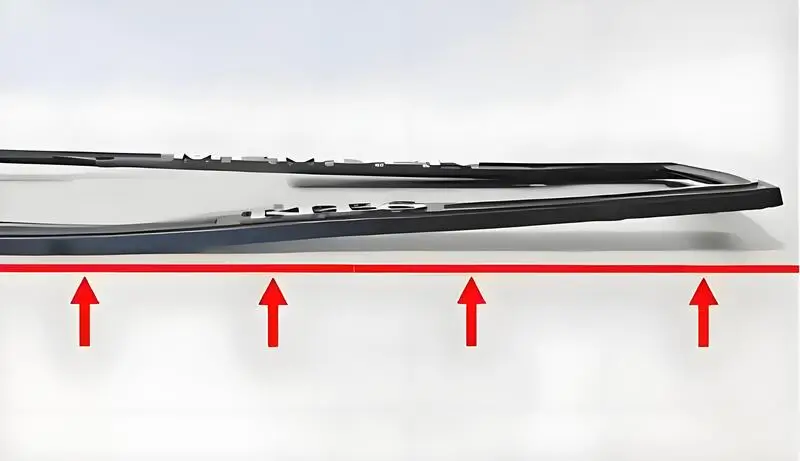

La posizione, la forma e il numero delle porte nello stampo a iniezione influiscono sullo stato di riempimento della plastica nella cavità dello stampo, causando la deformazione della parte in plastica.

Maggiore è la distanza di flusso, maggiore è lo stress interno causato dal flusso e dal restringimento tra lo strato congelato e lo strato di flusso centrale; al contrario, minore è la distanza di flusso, minore è il tempo di flusso dal gate alla fine del flusso del pezzo, più sottile è lo strato congelato durante il processo di riempimento dello stampo, minore è lo stress interno e la deformazione risultante sarà notevolmente ridotta.

Il numero, la forma e la posizione delle porte nello stampo influiscono sul riempimento della cavità dello stampo da parte della plastica, che può causare la deformazione del pezzo in plastica. Maggiore è la lunghezza del flusso, maggiore sarà lo stress interno dovuto al flusso e al ritiro tra lo strato congelato e il centro del flusso; al contrario, minore è la lunghezza del flusso, minore è il tempo necessario alla plastica per fluire dalla porta all'estremità del pezzo, più sottile è lo strato congelato durante il processo di riempimento, minore è lo stress interno e la deformazione risultante sarà notevolmente ridotta.

Inoltre, l'utilizzo di un maggior numero di porte può ridurre il rapporto di flusso della plastica (L/t), rendendo più uniforme la densità della colata nella cavità dello stampo e il ritiro. Inoltre, è possibile riempire l'intero pezzo a una pressione di iniezione inferiore.

Sistema di raffreddamento

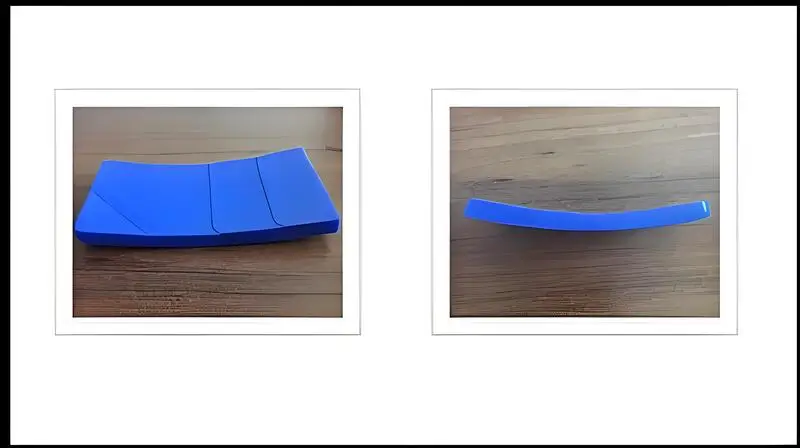

Quando si inietta la plastica, il pezzo si raffredda in modo non uniforme, causando un restringimento non uniforme.

Se la differenza di temperatura tra le cavità dello stampo e le anime utilizzate nello stampaggio a iniezione di parti di forma piatta (come i gusci delle batterie dei telefoni cellulari) è troppo grande, la massa fusa vicino alla superficie fredda della cavità dello stampo si raffredda rapidamente, mentre vicino alla superficie calda della cavità lo strato di materiale continuerà a contrarsi; la contrazione non uniforme causerà la deformazione della parte.

Pertanto, quando lo stampo a iniezione viene raffreddato, è necessario prestare attenzione alla bilanciamento della temperatura2 tra la cavità e il nucleo, e la differenza di temperatura tra i due non può essere troppo grande (a questo punto, si può considerare l'uso di un termostato a due stampi).

Oltre a considerare il bilanciamento della temperatura tra le superfici interne ed esterne delle parti in plastica, è necessario anche considerare che la temperatura delle parti in plastica su tutti i lati sia la stessa, ovvero che la temperatura delle parti in plastica sia la stessa. raffreddamento dello stampo3 dovrebbe cercare di mantenere l'equilibrio di temperatura della cavità e del nucleo ovunque, in modo che la velocità di raffreddamento delle parti in plastica sia bilanciata ovunque, in modo che il ritiro di ogni luogo sia più uniforme e la generazione di deformazioni possa essere efficacemente prevenuta.

Posizione e numero irragionevole di cancelli

Il gate è il punto in cui la colata di plastica entra nello stampo e la posizione e il numero dei gate influiscono sul flusso e sul riempimento della colata. Se si posiziona la porta nel posto sbagliato, la colata potrebbe non fluire uniformemente nello stampo e ciò può far sì che le diverse parti del pezzo stampato a iniezione abbiano una densità e un ritiro diversi, con conseguente deformazione del pezzo. Se non si dispone di un numero sufficiente di gate, la massa fusa potrebbe non riempire in modo uniforme l'intera cavità e anche questo potrebbe causare la deformazione del pezzo.

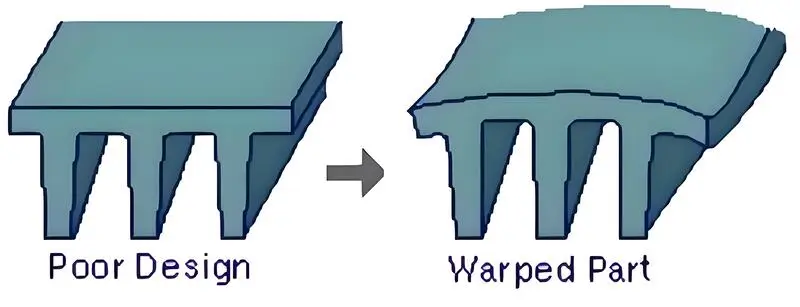

Struttura a stampo irrazionale

Anche la struttura dello stampo influisce sulla deformazione dei pezzi stampati a iniezione. Ad esempio, se il meccanismo di rilascio di uno stampo è mal progettato, potrebbe esercitare una pressione non uniforme sulla parte stampata a iniezione quando viene rilasciata dallo stampo, causandone la deformazione.

Inoltre, se lo stampo non è sufficientemente rigido, la plastica fusa ad alta pressione può deformarlo durante il processo di iniezione, causando indirettamente la deformazione dei pezzi stampati a iniezione. Caratteristiche del materiale

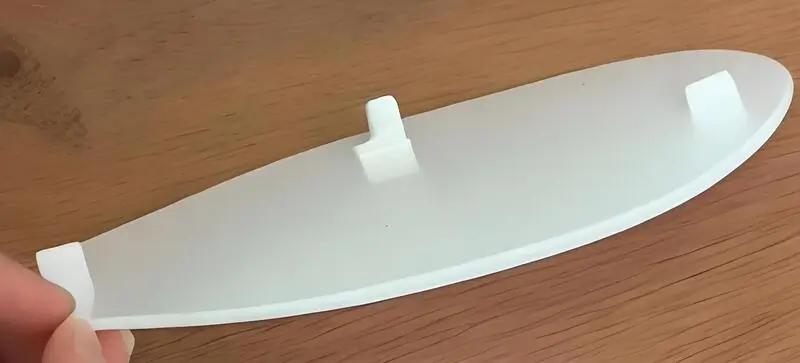

Progettazione irragionevole del sistema di espulsione dello stampo

Il design del sistema di espulsione4 influisce direttamente anche sulla deformazione del pezzo stampato. Se la disposizione del sistema di espulsione non è equilibrata, si verificherà uno squilibrio della forza di espulsione e la deformazione dei pezzi stampati. Pertanto, nella progettazione del sistema di espulsione, è necessario cercare di bilanciarlo con la resistenza allo stampaggio.

Inoltre, l'area della sezione trasversale dell'asta di espulsione non deve essere troppo piccola, perché ciò causerebbe una pressione eccessiva per unità di superficie sulla parte in plastica (soprattutto se la temperatura di sformatura è troppo alta) e la deformerebbe. L'asta di espulsione deve essere posizionata il più vicino possibile alla parte difficile da sformare.

Se non influisce sulla qualità della parte in plastica (compresi l'uso, le dimensioni e l'aspetto), è necessario aggiungere una barra superiore per ridurre la deformazione complessiva della parte in plastica (ecco perché la barra superiore si trova in cima allo stampo).

Un'adeguata struttura dello stampo riduce la deformazione dei prodotti stampati a iniezione.Vero

Ottimizzando il design dello stampo e i canali di raffreddamento, si riducono al minimo le deformazioni da deformazione, con conseguente migliore precisione dimensionale e stabilità.

La struttura dello stampo non ha alcun impatto sulla velocità di raffreddamento dei prodotti stampati a iniezione.Falso

La struttura dello stampo influisce direttamente sui tassi di raffreddamento determinando il modo in cui il calore viene dissipato, influenzando la deformazione e la qualità del prodotto finale.

Quali sono gli effetti del riempimento e delle materie plastiche cristalline sulla deformazione dei prodotti?

La comprensione degli effetti del riempimento e delle plastiche cristalline è fondamentale per ottimizzare l'integrità del prodotto, riducendo al minimo le deformazioni durante il processo di produzione.

I materiali di riempimento e le materie plastiche cristalline influiscono sulla deformazione alterando i tassi di espansione termica e di contrazione durante il raffreddamento. Un'adeguata selezione dei materiali e le regolazioni del progetto sono essenziali per mantenere la stabilità dimensionale del prodotto.

Fase di riempimento

La plastica fusa viene iniettata nello stampo sotto pressione e raffreddata nello stampo per solidificarsi. Questo processo è la fase più importante della stampaggio a iniezione5. Durante questo processo, la temperatura, la pressione e la velocità sono tutti fattori correlati e hanno un impatto significativo sulla qualità e sulla produttività del pezzo stampato.

Aumentando la pressione e la portata si aumenta la velocità di taglio, che causa la differenza tra l'orientamento molecolare parallelo alla direzione del flusso e quello perpendicolare alla direzione del flusso e, allo stesso tempo, l'"effetto congelamento". L'"effetto congelamento" produce tensioni di congelamento, che formano tensioni interne nel pezzo stampato.

L'influenza della temperatura sulla deformazione da deformazione è la seguente: la differenza di temperatura tra la superficie superiore e quella inferiore del pezzo in plastica causerà stress termico6 e deformazione termica; la differenza di temperatura tra le diverse aree della parte plastica causerà una contrazione non uniforme tra le diverse aree; i diversi stati di temperatura influenzeranno il ritiro della parte plastica.

Plastica cristallina

Le resine cristalline (come le resine paraformaldeide, nylon, polipropilene, polietilene e PET) si deformano generalmente di più rispetto alle resine non cristalline (come le resine PMMA, polietilene, polistirene, ABS e AS, ecc. Si deformano maggiormente anche a causa della direzionalità delle fibre delle resine rinforzate con fibre di vetro.

La maggior parte delle deformazioni si verifica perché l'intervallo di temperatura del punto di fusione è ristretto ed è difficile risolverle. La cristallinità di plastica cristallina7 cambia a seconda della velocità di raffreddamento. Se si raffreddano velocemente, la cristallinità diminuisce e il ritiro di stampaggio diminuisce. Se si raffreddano lentamente, la cristallinità aumenta e il ritiro di stampaggio aumenta. Utilizziamo questa proprietà per correggere le deformazioni nelle plastiche cristalline.

In pratica, il metodo di correzione utilizzato consiste nel far sì che gli stampi mobili e statici abbiano una certa differenza di temperatura. Si tratta di prendere la temperatura che fa sì che l'altro lato della deformazione produca una deformazione e quindi si può correggere la deformazione. A volte questa differenza di temperatura raggiunge i 20°C o più, ma deve essere distribuita in modo molto uniforme.

Va sottolineato che nella progettazione di parti e stampi per lo stampaggio di materie plastiche cristalline, come ad esempio non prendere in anticipo mezzi speciali per prevenire la deformazione, le parti saranno deformate e non possono essere utilizzate, solo per rendere le condizioni di stampaggio per soddisfare i requisiti di cui sopra, la maggior parte dei casi ancora non può correggere la deformazione.

Le plastiche cristalline riducono la deformazione dei prodotti.Falso

Le plastiche cristalline possono causare un ritiro non uniforme, aumentando potenzialmente il rischio di deformazioni.

I materiali di riempimento possono modificare il tasso di ritiro delle materie plastiche, riducendo la deformazione.Vero

I riempitivi possono alterare il comportamento di contrazione di una plastica, riducendo al minimo le variazioni che portano alla deformazione.

Quali sono gli effetti della fase di demolding e del ritiro del pezzo stampato sulla deformazione da deformazione?

La fase di sformatura e il ritiro influenzano in modo significativo la deformazione da deformazione dei pezzi stampati, incidendo sulla stabilità dimensionale e sulle prestazioni.

La deformazione da deformazione deriva da un ritiro non uniforme durante il raffreddamento e lo stampaggio. La gestione della temperatura dello stampo e delle velocità di raffreddamento può ridurre al minimo la deformazione, garantendo una migliore qualità e precisione dei pezzi.

Fase di sformatura

Quando si estrae il pezzo dallo stampo e lo si lascia raffreddare a temperatura ambiente, è per lo più un polimero vetroso. Se non si estrae bene il pezzo dallo stampo o se non lo si estrae bene e non lo si estrae bene dallo stampo, il pezzo può deformarsi.

Allo stesso tempo, quando il pezzo riempie lo stampo e si raffredda, lo stress "congelato" nel pezzo viene rilasciato sotto forma di "deformazione", perché non viene più tenuto in posizione, ed è questo che causa la deformazione.

Restringimento dei prodotti stampati ad iniezione

Il motivo principale della deformazione della curvatura8 di prodotti stampati ad iniezione è il restringimento non uniforme9 dei pezzi stampati. Se nella fase di progettazione dello stampo non si tiene conto dell'effetto del ritiro durante il processo di riempimento, la forma del prodotto sarà molto diversa dai requisiti di progettazione e una grave deformazione porterà allo scarto del prodotto (cioè al problema del ritiro).

Oltre alla fase di riempimento, la differenza di temperatura tra le pareti superiori e inferiori dello stampo causerà anche differenze nel ritiro delle superfici superiori e inferiori del pezzo stampato, con conseguenti deformazioni da deformazione.

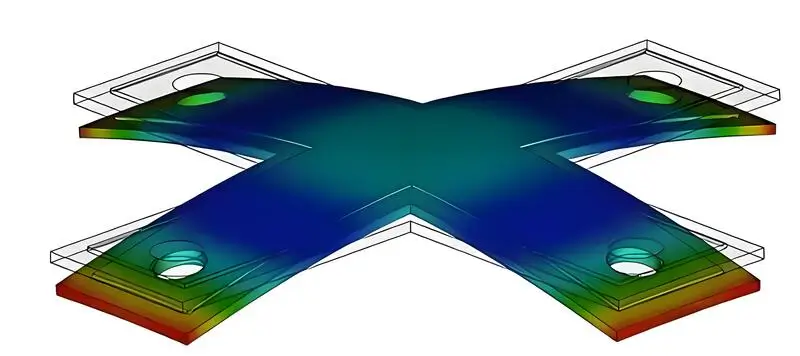

Quando si analizza la deformazione, non è importante il ritiro in sé, ma piuttosto la differenza di ritiro. Durante il processo di stampaggio a iniezione, la plastica fusa nello stampo si riempie e le molecole di polimero si allineano nella direzione del flusso. Questo fa sì che la plastica si ritiri maggiormente nella direzione del flusso rispetto alla direzione verticale, dando luogo a parti deformate (note anche come anisotropia).

Normalmente, il ritiro uniforme influisce solo sul volume delle parti in plastica, mentre solo un ritiro non uniforme provoca deformazioni da deformazione. La plastica cristallina ha un tasso di ritiro maggiore rispetto a quella non cristallina.plastica cristallina10 nella direzione del flusso e nella direzione verticale e il suo tasso di ritiro è maggiore rispetto alla plastica non cristallina.

Il ritiro della plastica cristallina e la sua anisotropia si sovrappongono. Dopo aver aggiunto l'effetto della plastica cristallina, la tendenza alla deformazione dei pezzi è molto maggiore di quella della plastica non cristallina.

La sformatura aumenta sempre la deformazione da deformazione.Falso

La deformazione può essere controllata in modo da ridurre al minimo le deformazioni grazie a precise regolazioni della temperatura e dei tempi.

Il ritiro non influisce sulla deformazione.Falso

Il ritiro può provocare una distribuzione non uniforme delle sollecitazioni, con conseguente deformazione se non viene gestito in modo adeguato.

Quali sono gli effetti delle sollecitazioni termiche residue e delle deformazioni di stampaggio sulla deformazione dei prodotti?

Le sollecitazioni termiche residue e le deformazioni di stampaggio influenzano in modo significativo la deformazione dei prodotti stampati, compromettendone l'accuratezza dimensionale e le prestazioni.

Le sollecitazioni termiche residue e le deformazioni di stampaggio provocano deformazioni nei prodotti stampati, con un impatto sulla stabilità della forma. Una gestione adeguata è fondamentale per ottenere un'accurata conformità geometrica nell'industria automobilistica ed elettronica.

Sollecitazione termica residua

Quando il materiale plastico fuso viene stampato, l'orientamento e il ritiro non uniformi del materiale plastico fuso causano sollecitazioni interne non uniformi, per cui il prodotto, una volta uscito dallo stampo, si deforma sotto l'azione delle sollecitazioni interne non uniformi.

Pertanto, le sollecitazioni interne e la deformazione del prodotto sono analizzate e calcolate dal punto di vista meccanico. In alcune pubblicazioni straniere si ritiene che la deformazione sia causata da sollecitazione residua11 generato da un ritiro non uniforme.

Durante la fase di raffreddamento dello stampaggio a iniezione, quando la temperatura è superiore alla temperatura di transizione vetrosa, la plastica è un fluido viscoelastico e subisce un rilassamento delle tensioni. Quando la temperatura è inferiore alla temperatura di transizione vetrosa, la plastica diventa solida.

La plasticità della transizione di fase liquido-solido e il rilassamento delle tensioni durante il raffreddamento hanno un effetto significativo sulla previsione accurata delle tensioni residue e della deformazione del prodotto. La plasticità della transizione di fase liquido-solido e il rilassamento delle tensioni durante il raffreddamento.

Nella regione non polimerizzata, la plastica si comporta come un liquido denso, che descriviamo con il modello del liquido denso. Nella regione polimerizzata, la plastica si comporta come un liquido denso e una molla, che descriviamo con il modello della molla e del liquido denso. Utilizziamo il modello a molla e liquido spesso e un programma informatico per prevedere le sollecitazioni termiche e la deformazione.

Ceppo di stampaggio

La deformazione causata dalla deformazione da stampaggio è dovuta principalmente alla differenza di ritiro dello stampaggio12 nella direzione e nella variazione dello spessore della parete.

Pertanto, aumentando la temperatura dello stampo, aumentando la temperatura della massa fusa, riducendo la pressione di iniezione e migliorando le condizioni di flusso del sistema di colata si può ridurre la differenza nella direzione del ritiro. Tuttavia, nella maggior parte dei casi è difficile correggere il problema modificando solo le condizioni di stampaggio, e quindi è necessario cambiare la posizione e il numero delle porte, ad esempio iniettando da un'estremità quando si modella una barra lunga.

A volte è necessario modificare la configurazione delle vie d'acqua di raffreddamento; i pezzi in lamiera più lunghi sono più inclini alla deformazione e a volte è necessario modificare la progettazione locale del pezzo per inserire barre di rinforzo sul retro del lato rovesciato. L'uso di ausili per il raffreddamento per correggere questa deformazione è per lo più efficace. Se non è possibile correggerla, è necessario modificare il progetto dello stampo.

Lo stress termico residuo contribuisce alla deformazione del prodotto.Vero

Le sollecitazioni termiche derivano dai differenziali di temperatura durante il raffreddamento, che portano alla deformazione del prodotto finale.

Tutti i problemi di deformazione sono dovuti esclusivamente allo sforzo di stampaggio.Falso

Sebbene la deformazione di stampaggio sia un fattore importante, la deformazione è spesso causata da una combinazione di sollecitazioni termiche e proprietà del materiale.

Qual è l'effetto dei fattori del processo di stampaggio a iniezione sulla deformazione del prodotto?

I fattori del processo di stampaggio a iniezione influenzano in modo significativo la deformazione da deformazione, incidendo sull'aspetto e sulle prestazioni del prodotto finale in diverse applicazioni.

I fattori chiave che influenzano la deformazione del prodotto nello stampaggio a iniezione includono la temperatura dello stampo, la velocità di iniezione e il tempo di raffreddamento. La regolazione di questi parametri ottimizza il flusso del materiale e riduce al minimo le deformazioni nei prodotti automobilistici, elettronici e di imballaggio, migliorando la qualità e la funzionalità.

Pressione di iniezione e tempo di mantenimento non corretti

Se la pressione di iniezione è troppo alta, la parte stampata avrà grandi tensioni residue e il rilascio di queste tensioni dopo lo stampaggio causerà deformazioni13.

Se il tempo di mantenimento è troppo lungo o troppo breve, influisce anche sulla qualità del prodotto. Se il tempo di mantenimento è troppo lungo, la parte iniettata sarà eccessivamente compattata e sarà facile che rimbalzi e si deformi dopo lo stampaggio; se il tempo di mantenimento è troppo breve, il prodotto non avrà una contrazione sufficiente e si deformerà a causa di una contrazione non uniforme.

Velocità di iniezione troppo elevata

Se la velocità di iniezione è troppo elevata, il flusso di plastica fusa nello stampo sarà instabile, causando un riempimento non uniforme, e dopo il raffreddamento si verificheranno diversi gradi di ritiro, con conseguenti deformazioni.

La temperatura dello stampo è l'unico fattore che influenza la deformazione nello stampaggio a iniezione.Falso

Se la temperatura dello stampo è fondamentale, anche la velocità di iniezione e il tempo di raffreddamento svolgono un ruolo importante nella gestione della deformazione.

La regolazione del tempo di raffreddamento può ridurre la deformazione dei prodotti stampati a iniezione.Vero

L'ottimizzazione del tempo di raffreddamento garantisce una solidificazione uniforme, che contribuisce a ridurre la deformazione del prodotto.

Conclusione

La deformazione dei prodotti stampati a iniezione è influenzata principalmente dalla struttura dello stampo e dalle proprietà del materiale, sistema di raffreddamento14sistema di espulsione, processo di riempimento e ritiro. Una progettazione irragionevole dello stampo, come la posizione e il numero inadeguato di porte, causerà un flusso irregolare della massa fusa, con conseguente differenza di densità e deformazione.

I materiali ad alto ritiro (come le plastiche cristalline) sono soggetti a deformazioni dovute a un ritiro di raffreddamento non uniforme. Differenze di temperatura di raffreddamento e di stampo non uniformi possono causare una concentrazione di tensioni e aumentare il rischio di deformazioni. Il sistema di espulsione non ragionevole può causare una forza non uniforme, che influisce ulteriormente sulla stabilità della forma.

Inoltre, la temperatura, la pressione e la velocità di flusso durante la fase di riempimento influiscono sull'orientamento molecolare, provocando tensioni interne e deformazioni.

-

La comprensione dei tassi di ritiro è fondamentale per ottimizzare i processi di stampaggio a iniezione e ridurre al minimo i problemi di deformazione. ↩

-

Il mantenimento dell'equilibrio della temperatura è essenziale per prevenire la deformazione e garantire un raffreddamento uniforme nei pezzi stampati a iniezione. ↩

-

La comprensione del raffreddamento degli stampi è fondamentale per ottenere una temperatura uniforme e prevenire la deformazione dei pezzi stampati. ↩

-

Esplorare il design del sistema di espulsione può aiutare a ridurre al minimo le deformazioni e a migliorare la qualità dei pezzi stampati. ↩

-

La comprensione dei fattori che influenzano lo stampaggio a iniezione può aiutare a migliorare la qualità del prodotto e l'efficienza della produzione. ↩

-

L'analisi dell'impatto delle sollecitazioni termiche può fornire spunti per prevenire la deformazione delle parti in plastica stampate. ↩

-

Imparare a conoscere le materie plastiche cristalline può migliorare la conoscenza del comportamento del materiale e migliorare i processi di stampaggio. ↩

-

La comprensione delle cause della deformazione può aiutare a progettare stampi migliori e a migliorare la qualità del prodotto. ↩

-

L'analisi dell'impatto di un ritiro non uniforme può fornire spunti per prevenire i difetti nei prodotti stampati. ↩

-

L'apprendimento delle proprietà delle plastiche cristalline può migliorare la conoscenza della selezione dei materiali e delle tecniche di lavorazione. ↩

-

La comprensione delle tensioni residue è fondamentale per migliorare la qualità dei prodotti nello stampaggio a iniezione. Esplorate questo link per avere informazioni approfondite. ↩

-

Il ritiro dello stampo ha un impatto significativo sulla qualità del prodotto. Scoprite i fattori chiave che lo influenzano per ottenere migliori risultati di produzione. ↩

-

Ridurre al minimo le deformazioni è essenziale per l'integrità del prodotto. Questa risorsa fornisce strategie e soluzioni efficaci. ↩

-

Quanti tipi di sistemi di raffreddamento esistono per gli stampi a iniezione? Il sistema di raffreddamento degli stampi a iniezione può essere suddiviso in raffreddamento ad aria, ad acqua e a olio, a seconda del mezzo, ma il più comune è il sistema di raffreddamento ad acqua. ↩