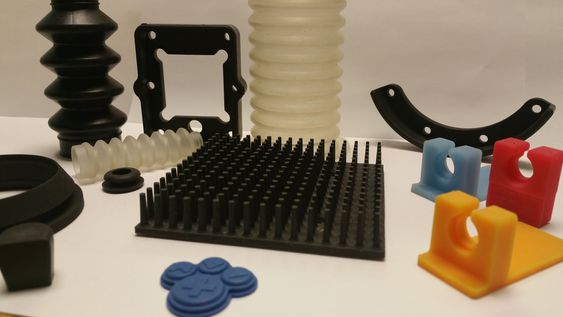

Moulage par injection est un processus de fabrication qui implique l'utilisation de moules pour fabriquer des produits en plastique.

Le plastique fondu s'écoule dans le moules d'injection plastiqueIl est alors refroidi et prend la forme du moule. Ce processus est utilisé pour créer toutes sortes de produits, des jouets aux pièces automobiles.

Dans cet article de blog, nous allons examiner de plus près comment moulage par injection et discuter de certains de ses avantages.

Principe du moulage par injection

Le principe de moulage par injection est que le plastique sous forme de granulés ou de poudre est introduit dans le tonneau à partir de la trémie de la machine. moulage par injection de plastique Il est ensuite injecté dans la cavité fermée du moule à une température plus basse par la buse située à l'avant du cylindre et à une vitesse plus rapide sous l'impulsion du piston ou de la vis.

Après refroidissement et durcissement, l'unité d'injection est obtenue. Lorsque l'accumulation de matière fondue à l'avant du cylindre provoque une certaine pression sur la vis (appelée contre-pression de la vis), la vis recule en rotation jusqu'à ce qu'elle entre en contact avec l'interrupteur de course réglé, et le pré-moulage et le stockage de plastique avec un volume d'injection du moule (c'est-à-dire le stockage de plastique fondu à l'avant du cylindre) se terminent.

Ensuite, le cylindre d'injection hydraulique se met en marche et la vis reliée au piston du cylindre hydraulique injecte le matériau fondu à une certaine vitesse et pression dans la cavité fermée du moule à une température plus basse par la buse située à l'avant du cylindre, en maintenant la pression pendant un certain temps ; le plastique fondu se refroidit et durcit pour conserver la forme et la taille données par la cavité du moule.

Le moule est ouvert par le mécanisme d'ouverture et de fermeture. pièces en plastique moulées par injection sont retirés par le mécanisme de poussée.

Conditions du processus de moulage par injection

Les facteurs les plus importants de la fabrication de moules par injection Les conditions du processus sont la température, la pression et le temps.

(1) Température

La température à contrôler dans le processus de moulage par injection est principalement la température du cylindre, la température de la buse et la température du moule.

Température du fût

Le choix de la température du tonneau est lié à la variété et aux caractéristiques des matières plastiques. Si la température du tonneau est trop basse, la plastification ne sera pas suffisante ; si la température du tonneau est trop élevée, le plastique risque d'être surchauffé et décomposé.

La distribution de la température du matériau est généralement basée sur le principe de l'avant haut et de l'arrière bas, c'est-à-dire que la température à l'extrémité arrière du cylindre est basse et la température à l'extrémité avant près de la buse est élevée afin d'éviter la dégradation du plastique due à la chaleur de frottement.

Pour que la machine d'injection à vis empêche la chaleur de friction de cisaillement entre la vis et la matière en fusion, la matière en fusion et la matière en fusion, la matière en fusion et le tonneau et la dégradation du plastique, la température de la partie avant du tonneau peut être légèrement inférieure à celle de la partie centrale.

Pour déterminer si la température du tonneau est appropriée, la méthode d'injection d'air peut être utilisée pour observer ou constater directement la qualité des pièces en plastique.

Lors de l'injection dans l'air, si le flux de matériau est uniforme, lisse, sans bulle, de couleur uniforme, cela signifie que la température du matériau est appropriée ; si le flux de matériau est rugueux, s'il y a de l'argent ou une décoloration, cela signifie que la température du matériau n'est pas appropriée.

Température de la buse

La température de la buse est généralement légèrement inférieure à la température maximale du tonneau, afin d'éviter que la température ne soit trop élevée et ne fasse fondre le phénomène de salivation de la buse.

Température du moule

La température du moule a une grande influence sur l'écoulement de la matière fondue, la vitesse de refroidissement et les performances de la pièce moulée.

La température du moule dépend de la cristallinité du plastique, de la taille de la pièce moulée et de ses performances. Les exigences en matière de structure et de performance et les autres conditions du processus (telles que la température de fusion, la vitesse d'injection et la pression d'injection).

(2) Pression

La pression dans le moulage par injection comprend la pression de plastification et la pression d'injection, qui affectent directement la plastification du plastique et la qualité des pièces en plastique.

Pression de plastificationLa contre-pression est la pression exercée sur la matière fondue à la tête de la vis lorsque celle-ci tourne et recule lorsqu'une machine d'injection à vis est utilisée.

La pression de plastification augmente, la température de la matière fondue et son uniformité augmentent, le mélange de la matière colorante est uniforme et le gaz dans la matière fondue est évacué. Cependant, la vitesse de plastification diminue et le cycle de moulage est prolongé.

En général, pour garantir la qualité des pièces en plastique, la pression de plastification doit être aussi faible que possible, généralement de l'ordre de 6MPa, et rarement supérieure à 20MPa. La pression d'injection est la pression exercée par le piston ou la tête de vis sur le plastique fondu.

Taille: La pression d'injection dépend de l'espèce de plastique, du type de machine d'injection, de la structure du moule, de l'épaisseur de la paroi des pièces en plastique et d'autres conditions du processus.

Fonction: Pour surmonter la résistance à l'écoulement de la matière fondue dans le processus de remplissage de l'appareil, il est nécessaire d'avoir un système de contrôle de l'écoulement. moule d'injection lors de l'injection, afin que la matière fondue ait un certain taux de remplissage ; pour compacter la matière fondue et empêcher le reflux lors du maintien de la pression.

En général : pression d'injection pour les matières plastiques à haute viscosité > matières plastiques à faible viscosité ; pression d'injection élevée pour les pièces plastiques à parois minces, de grande surface et de forme complexe ; structure de moule simple, taille de la porte plus grande, pression d'injection plus faible.

Pression d'injection de la machine d'injection à piston > machine d'injection à vis ; température du cylindre, température du moule élevée, pression d'injection plus faible.

(3) L'heure

Le temps nécessaire à la réalisation d'un moulage par injection est appelé cycle de moulage. Il comprend le temps de remplissage du moule, le temps de maintien, le temps de refroidissement dans le moule, d'autres temps, etc. Les autres temps comprennent l'ouverture du moule, le démoulage, l'application de l'agent de démoulage, la mise en place des inserts et la fermeture du moule, etc.

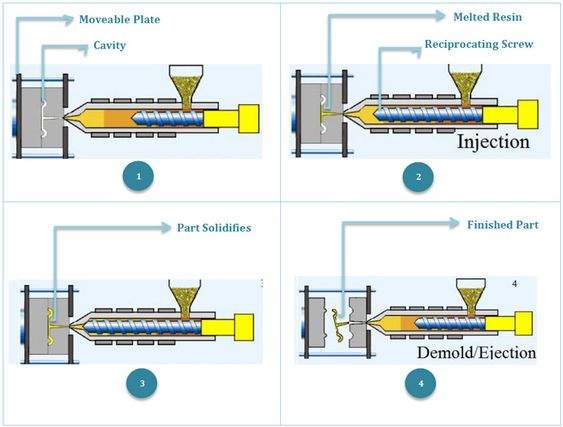

Processus de moulage par injection

Il s'agit principalement de la préparation avant le moulage, du processus d'injection et du post-traitement des pièces en plastique, etc.

(1) Préparation du préformage

Les principaux préparatifs avant le moulage par injection sont l'inspection de l'apparence et des performances des matières premières, le préchauffage et le séchage, le nettoyage ou le remplacement du cylindre de la machine à injecter.

Pour les difficultés de démoulage, un choix raisonnable d'agent de démoulage ; préchauffage de l'insert, certains moules doivent également être préchauffés.

Inspection de l'aspect des matériaux et mesure des performances du processus : y compris la couleur du plastique, la taille et l'uniformité des particules, la fluidité (indice de fusion, viscosité), la stabilité thermique et l'inspection du rétrécissement.

Préchauffage et séchage du plastique : éliminer l'excès d'humidité et les gaz volatils du matériau afin d'éviter les défauts ou la dégradation de la surface du plastique. pièces moulées par injectionqui affecte l'aspect et la qualité interne des pièces en plastique.

Méthodes de séchage des matériauxLes méthodes de séchage sont les suivantes : séchage au four pour la production de petits lots ; séchage par ébullition ou sous vide pour la production de grands lots.

Nettoyage des fûts : en cas de changement de produits, de matières premières et de couleurs, il est nécessaire de nettoyer les fûts.

Préchauffage de l'insert : réduction de la différence de température entre le matériau et l'insert, réduction de la contrainte de rétraction du plastique autour de l'insert et garantie de la qualité des pièces en plastique.

Le choix de l'agent de démoulage : les agents de démoulage couramment utilisés sont le stéarate de zinc, la paraffine liquide et l'huile de silicone.

(2) Processus d'injection

Le processus d'injection est la principale étape de la transformation du plastique en pièces plastiques. Il comprend plusieurs étapes telles que l'ajout de matière, la plastification, l'injection, le maintien de la pression, le refroidissement et la mise en forme, et le démoulage.

Alimentation: Ajout de plastique granulé ou en poudre dans la trémie de l'appareil. moulage par injection de plastique des machines.

Plastification: La matière plastique contenue dans la vis est chauffée par le dispositif de chauffage de l'appareil. moulage par injection pour fondre et devenir un plastique fondu avec une bonne plasticité.

Injection: La matière plastique plastifiée est poussée par le piston ou la vis de la machine d'injection et passe à travers la buse et le système de coulée du moule à une certaine pression et vitesse pour pénétrer et remplir la cavité du moule.

Maintien de la pression et réapprovisionnement en produits de freinte: Une fois que la matière fondue a rempli la cavité, elle conserve la pression de réapprovisionnement sous la poussée du piston ou de la vis de la machine d'injection, de sorte que la matière fondue dans le cylindre continue d'entrer dans la cavité pour répondre aux besoins de rétrécissement du plastique dans la cavité, et elle peut empêcher la matière fondue de refluer.

Refroidissement après congélation de la porte: Après un certain temps, le plastique fondu dans la cavité se solidifie, afin que la pièce en plastique soit suffisamment rigide pour ne pas se déformer au moment du démoulage.

Démoulage: La pièce moulée est refroidie à une certaine température, et la pièce moulée est poussée hors du moule par le mécanisme de démoulage.

(3) Post-traitement de la pièce moulée

Le post-traitement permet d'éliminer les contraintes internes de la pièce en plastique, d'améliorer les performances de la pièce en plastique et la stabilité de la taille.

Le post-traitement de fabrication de pièces pour l'injection de plastique comprend un traitement de recuit et de mouillage.

Le traitement de recuit consiste à placer les pièces en plastique dans un milieu liquide chauffant à température fixe (eau chaude, huile minérale chaude, paraffine liquide, etc.) ou dans un four à circulation d'air chaud pendant un certain temps, puis à les refroidir lentement. ) ou dans un four à circulation d'air chaud pendant un certain temps, puis refroidir lentement. Ce traitement a pour but d'éliminer les tensions internes des pièces en plastique et de stabiliser leur taille.

a) Température : 10°~15° au-dessus de la température d'utilisation ou 10°~20° au-dessous de la température de déviation de la chaleur.

b) L'heureLa durée de vie d'une pièce en plastique est d'environ une demi-heure par millimètre : elle est liée à la variété de plastique et à l'épaisseur de la pièce en plastique.

c) Effet: Éliminer la contrainte interne de la pièce plastique, stabiliser la taille de la pièce plastique, améliorer la cristallinité et stabiliser la structure cristalline, améliorer son module d'élasticité et sa dureté.

Traitement d'ajustement de l'humiditéMéthode de post-traitement consistant à placer les pièces en plastique qui viennent d'être remoulées dans un milieu chauffant (eau bouillante, solution d'acétate de potassium, par exemple) afin d'accélérer la vitesse d'équilibre de l'absorption d'humidité. (Principalement utilisé pour les plastiques fortement hygroscopiques et facilement oxydables, tels que le PA).

a) Température: 100~121℃ (la limite supérieure est prise lorsque la température de déformation thermique est élevée, et la limite inférieure est prise inversement).

b) L'heureLe temps d'isolation dépend de l'épaisseur des pièces en plastique et dure généralement de 2 à 9 heures.

c) ObjectifLes produits doivent donc être soumis à des tests de résistance à l'humidité, afin d'éliminer les contraintes résiduelles et d'atteindre le plus rapidement possible l'équilibre d'absorption de l'humidité, afin d'éviter les changements dimensionnels au cours de l'utilisation.

Paramètres du processus de moulage par injection

Le traitement d'humidification est une méthode de traitement dans laquelle les pièces en plastique fraîchement démoulées sont placées dans de l'eau chaude pour isoler l'air, empêcher l'oxydation des pièces en plastique et accélérer la réalisation de l'équilibre d'absorption de l'humidité. L'objectif est de stabiliser la couleur et la taille de la pièce moulée et d'améliorer ses performances.

Processus d'injection

Il comprend généralement les étapes suivantes : ajout de matière, plastification, remplissage du moule, maintien de la pression, coulage, refroidissement et démoulage.

- Ajout de matériel

Les granulés sont ajoutés à la trémie du moulage par injection machine. - Plastification

Le plastique est ajouté dans la trémie pour le faire passer de l'état de particules solides à l'état fondu et lui donner une bonne plasticité ; ce processus est appelé plastification. - Remplissage des moules

La matière fondue plastifiée est poussée par le piston ou la vis vers l'avant du cylindre, puis à travers la buse et le système de coulée du moule dans la cavité et la remplit ; cette étape est appelée remplissage du moule. - Pression de maintien

Lorsque la matière fondue dans le moule se refroidit et se rétracte, le piston ou la vis force la matière fondue dans le cylindre à remplir continuellement le moule, formant ainsi une pièce en plastique avec une forme complète et une texture dense ; cette étape est appelée maintien en pression. - Refoulement

À la fin de la pression de maintien, le plongeur ou la vis se retire et la pression dans la cavité est levée.

À ce moment, la pression de la matière fondue dans la cavité sera plus élevée que celle devant la porte, si la porte n'est pas encore gelée, la matière fondue dans la cavité retournera dans le système de coulée à travers la porte, ce processus est appelé reflux.

Ce processus est appelé reflux. Le reflux provoque le rétrécissement, la déformation et la perte de texture de la pièce moulée. Si la porte est déjà gelée à la fin de la pression de maintien, il n'y aura pas de reflux.

- Refroidissement

Le processus de refroidissement de la pièce en plastique dans le moule est l'ensemble du processus entre le moment où le plastique fondu à l'entrée est complètement gelé et le moment où la pièce en plastique est poussée hors de la cavité du moule. Celle-ci se refroidit ensuite pour former un produit solide. Enfin, les éjecteurs poussent le produit refroidi hors de la machine sous la forme d'une pièce finie. Les fabrication de moules par injection est terminé.

Le processus de refroidissement commence lorsque le plastique est injecté dans la cavité et comprend la période allant de l'achèvement du remplissage du moule et du maintien de la pression jusqu'au moment précédant le démoulage.

- Démoulage

Le moule est ouvert lorsque la pièce est refroidie à une certaine température, et la pièce est poussée hors du moule sous l'action du mécanisme de démoulage.

Les paramètres clés qui déterminent la qualité du produit sont la température, la durée, la pression, la vitesse et la position.