La position de commutation dans le moulage par injection est cruciale pour optimiser l'efficacité de la production et la qualité des pièces pendant le processus d'injection.

La position de commutation désigne le point spécifique du cycle d'injection où la machine passe du remplissage du moule à l'emballage du matériau. Ce réglage permet de maintenir une pression constante et d'assurer un remplissage correct des cavités complexes du moule. Une position de basculement bien réglée améliore la précision des pièces et réduit les défauts, ce qui se traduit par de meilleurs résultats de production.

Comprendre la position de basculement est essentiel pour les mouleurs qui souhaitent améliorer la qualité de leur production. Découvrez comment les ajustements de ce paramètre peuvent avoir un impact significatif sur vos résultats en matière de moulage par injection.

Une position de commutation correctement réglée réduit les défauts des pièces.Vrai

Le réglage précis de la position de commutation permet de maintenir une pression constante, ce qui minimise les défauts et garantit des pièces de haute qualité.

Une position de commutation mal réglée peut augmenter la durée du cycle.Faux

Si une position de basculement incorrecte peut entraîner des défauts, elle n'augmente pas intrinsèquement le temps de cycle ; au contraire, elle peut entraîner des inefficacités dans d'autres domaines.

Qu'est-ce que le moulage par injection ?

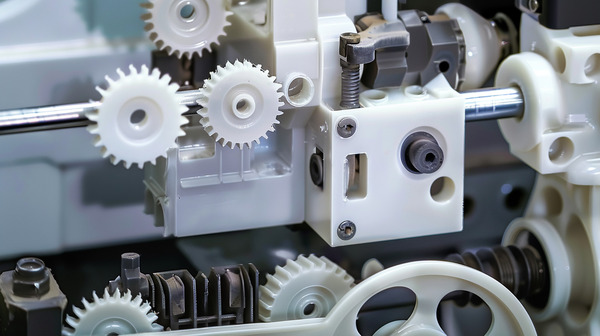

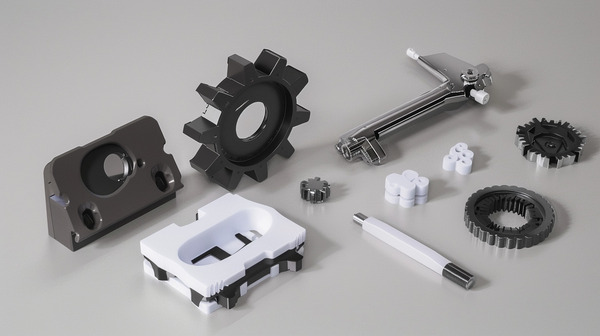

Le moulage par injection est un processus de fabrication dans lequel le plastique ou d'autres matériaux sont fondus et injectés dans un moule pour créer des pièces. Il est efficace pour la production de masse, offrant une grande précision, une répétabilité et un faible coût par pièce. Les applications courantes comprennent les pièces automobiles, les appareils médicaux et les produits de consommation. Les principaux avantages sont des cycles de production rapides, des formes complexes et un gaspillage minimal de matériaux.

Un processus de fabrication complexe appelé moulage par injection est utilisé pour fabriquer une variété de produits en plastique. Pour commencer, du plastique fondu est injecté dans la cavité d'un moule ; il refroidit ensuite et se solidifie pour prendre la forme finale. Cette procédure comporte plusieurs étapes clés :

Serrage : Les deux moitiés du moule sont fermées et serrées l'une contre l'autre pour résister à la pression d'injection.

Injection : Le plastique fondu est injecté à haute pression dans la cavité du moule.

Refroidissement : Le plastique à l'intérieur du moule se refroidit et se solidifie, formant la forme de la cavité du moule.

Ejection : Le moule s'ouvre et la pièce solidifiée est éjectée.

Le contrôle précis de chaque étape est crucial pour la production de pièces de haute qualité. Pendant la phase d'injection, l'un des paramètres les plus critiques est la température de l'eau. position de commutation1.

Qu'est-ce que la position de basculement dans le moulage par injection ?

La position de commutation permet de contrôler le processus de moulage en déterminant le moment où la pression d'injection passe à la pression de maintien, ce qui stabilise la pièce et minimise les défauts. Un réglage correct de cette position garantit une distribution uniforme de la matière, réduit les marques d'enfoncement et améliore les temps de cycle.

Dans le moulage par injection de plastique, la position de basculement correspond au moment où le système de contrôle passe du contrôle de la vitesse au contrôle de la pression. pression de maintien2). Ce changement est crucial car il détermine le comportement du plastique fondu lorsqu'il remplit les cavités du moule et les tasse, ce qui affecte directement les facteurs de qualité (comme l'apparence) ainsi que le fait que chaque pièce sera identique à toutes les autres fabriquées avant ou après elle. Il y a plusieurs façons pour la machine de moulage de savoir quand effectuer ce changement. Cela peut se faire en fonction de la position de la vis (le plus souvent), de la limite de pression, du temps ou de la pression dans l'empreinte.

La position de basculement fait référence à un moment précis du cycle de moulage par injection où le processus passe de sa phase initiale (processus d'injection) à une autre phase appelée pression de maintien. Pendant la phase d'injection, le plastique fondu est injecté sous haute pression dans la cavité du moule. Une fois la cavité remplie, le processus passe à la phase d'emballage, où une pression supplémentaire est appliquée pour s'assurer que le matériau remplit entièrement le moule, en compensant tout rétrécissement qui pourrait survenir lors du refroidissement du plastique.

Quelle est l'importance de changer de poste ?

La position de basculement affecte plusieurs aspects clés du processus de moulage par injection :

Qualité des produits

Pour que le passage d'une phase à l'autre soit réussi, il faut s'assurer que la cavité du moule se remplit correctement (complètement). Ne procédez à la transition que lorsque le moule est prêt à être emballé, sinon vous risquez des défauts tels que des vides, une épaisseur de paroi inégale 3ou des pièces incomplètes parce que le flux de matière n'est pas terminé. Mais n'attendez pas trop longtemps non plus : à mesure que la pression augmente, il y a un risque de problèmes esthétiques tels que le gauchissement dû à une dilatation excessive alors que la pièce est encore dans le moule.

Stabilité dimensionnelle

Une gestion efficace de la position de transfert est essentielle pour préserver la précision dimensionnelle des pièces moulées, un facteur crucial à prendre en compte lors de la production de composants exigeant des tolérances étroites.

Efficacité des matériaux

En choisissant la bonne position de basculement, il est possible de réduire les déchets. Si le plastique est injecté et emballé correctement, il y aura moins de surplus, de sorte que chaque cycle utilise mieux les ressources et qu'il y a un gain d'efficacité global.

Durée du cycle

La réduction des temps de cycle et l'augmentation de la productivité sont deux autres avantages qui découlent d'une conversion correcte à tout moment. La diminution des défauts signifie également que le contrôle de la qualité et la correction des erreurs prennent moins d'heures de production.

Quels sont les facteurs qui influencent la position de commutation ?

La position de commutation est principalement affectée par des facteurs tels que les propriétés des matériaux, la température, la pression et la conception mécanique. Ces éléments déterminent la manière dont les composants passent d'un état à l'autre, ce qui influe à la fois sur la vitesse et la précision. Une gestion correcte de ces facteurs garantit des performances optimales du système et minimise les temps d'arrêt.

Pour déterminer la position optimale de basculement dans le moulage par injection, il faut tenir compte de plusieurs facteurs :

Propriétés du matériau : Les caractéristiques d'écoulement des différentes matières plastiques varient, ce qui influe sur le déroulement des phases d'injection et d'emballage, ainsi que sur la vitesse de remplissage du moule. Si une matière a une viscosité élevée, elle peut nécessiter un point de basculement différent de celui d'une matière ayant une viscosité plus faible.

Géométrie de la pièce : Un motif complexe peut nécessiter une modification lorsque vous passez du remplissage à l'emballage, afin qu'aucune zone ne soit endommagée. marques d'évier4ou des espaces vides (également connus sous le nom de vides).

Conception du moule : La complexité et la géométrie du moule influencent également la position de basculement. Les moules complexes avec des caractéristiques complexes peuvent nécessiter un contrôle plus précis du point de transition pour assurer un remplissage et un emballage complets.

Spécifications de la machine : Les réglages de pression, de vitesse et de température jouent également un rôle dans la détermination du meilleur point de transition possible entre les processus ; il est essentiel d'ajuster ces facteurs au mieux si l'on veut obtenir des produits de qualité supérieure à la fin du processus !

Conditions du processus : D'autres facteurs doivent être pris en compte pour déterminer à quel stade le changement doit avoir lieu, notamment la température du matériau fondu et du moule lui-même, ainsi que la vitesse à laquelle les injections ont lieu.

Comment déterminer la position de commutation ?

La position de commutation est généralement déterminée par l'alignement des composants au sein d'un système, qui peut être basé sur des déclencheurs mécaniques, électriques ou basés sur des capteurs. Dans les circuits électriques, la position de commutation est définie par l'état de l'interrupteur, ouvert ou fermé. Un positionnement correct garantit le bon fonctionnement du système et prévient les défaillances ou l'inefficacité.

La détermination de la position optimale de basculement implique une combinaison de tests empiriques et d'analyses scientifiques. Voici quelques méthodes courantes :

Test empirique : Une série d'essais est réalisée à différents points de basculement et les défauts des pièces et les mesures de qualité qui en résultent sont analysés. Bien qu'elle prenne du temps, cette technique permet d'acquérir des connaissances pratiques à partir d'un environnement de production réel.

Le moulage scientifique : Les données et les principes de la science des polymères sont utilisés dans cette méthode pour prévoir le meilleur point de basculement. Le contrôle du processus peut être tellement affiné grâce à des techniques telles que les capteurs de pression dans la cavité et les simulations logicielles qu'il s'approche d'une prédiction exacte.

Surveillance des processus : Les moules à injection d'aujourd'hui sont équipés en série de capteurs et de systèmes de contrôle avancés. Ceux-ci surveillent en permanence et en temps réel des variables telles que le débit, la pression et la température. Ces informations peuvent être utilisées pour modifier (de manière dynamique) le point de commutation afin d'obtenir les meilleurs résultats.

Comment optimiser la position de commutation ?

L'optimisation de la position de commutation garantit des transitions précises entre les modes de la machine, ce qui réduit les temps d'arrêt et améliore la vitesse de production. Elle permet d'obtenir des résultats plus cohérents, en particulier dans les opérations de haute précision telles que le moulage par injection. Les stratégies clés comprennent l'analyse du retour d'information de la machine, l'ajustement des paramètres de synchronisation et la prise en compte des facteurs environnementaux tels que la température et la pression.

L'optimisation de la position de basculement nécessite une approche systématique afin d'équilibrer les différents paramètres du processus et d'obtenir des pièces cohérentes et de haute qualité. Voici quelques étapes pour optimiser la position de basculement :

Caractérisation des matériaux : Comprendre les propriétés rhéologiques de la matière plastique, telles que la viscosité et le comportement d'écoulement, afin de déterminer la position initiale de basculement.

Analyse des flux de moulage : Utiliser des programmes informatiques pour prévoir le meilleur moment pour changer de moule en fonction de la conception du moule et de la forme de la pièce.

Essais de processus : Effectuez une série d'essais en utilisant différentes positions de l'interrupteur et examinez les défauts des pièces - par exemple, celles qui sont trop courtes, qui présentent des éclats de matériau ou des zones enfoncées. Au cours de ces essais, observez attentivement les performances des différents réglages de l'interrupteur et préparez-vous à effectuer des changements sur place. Gardez également un œil sur la qualité globale des articles moulés qui sortent de l'usine, en recherchant spécifiquement des problèmes tels que des imprécisions dans les dimensions ou d'autres défauts visibles.

Analyse des données : Utilisez des techniques statistiques ainsi que des outils tels que les cartes de contrôle afin de donner un sens à toutes les informations recueillies au cours des expériences, puis déterminez le meilleur réglage de commutation à partir de là.

Contrôle continu : Mettre en place des systèmes de surveillance en temps réel pour suivre les variables du processus et ajuster dynamiquement la position de basculement pendant la production.

Effectuer une analyse des processus : Commencez par examiner le fonctionnement de votre système actuel de moulage par injection. Vous pouvez le faire de manière systématique en utilisant des capteurs et des équipements de surveillance qui suivent la vitesse de remplissage, la pression et la température sur l'ensemble du cycle. Les données relatives à ces variables vous aideront à comprendre à la fois les propriétés des matériaux et le fonctionnement du moule - des facteurs clés pour identifier une position de basculement optimale.

Utiliser un logiciel de simulation : Essayez le logiciel de simulationLe logiciel de simulation de moulage par injection est un outil utile qui vaut la peine d'être essayé lorsque l'on cherche à optimiser les points de basculement. Ces programmes permettent aux utilisateurs de voir ce qui pourrait se produire avec différents paramètres ou matériaux ; ils permettent également de prédire le comportement des moules dans diverses conditions. Ils permettent également de prédire le comportement des moules dans diverses conditions, ce qui peut faire gagner du temps et des ressources par rapport à une approche physique d'essais et d'erreurs.

Mettre en œuvre le contrôle en boucle fermée : Envisagez d'utiliser des systèmes de contrôle en boucle fermée qui ajustent automatiquement la position de commutation sur la base de données en temps réel. Ces systèmes peuvent améliorer la cohérence et la précision, garantissant des performances optimales tout au long du processus de production.

Collaborer avec les fournisseurs de matériaux : Travaillez en étroite collaboration avec vos fournisseurs de matériaux pour comprendre les propriétés spécifiques des plastiques que vous utilisez. Ils peuvent être en mesure de fournir des recommandations pour optimiser la position de basculement sur la base de leurs connaissances et de leur expérience.

Quelles sont les études de cas ?

Les études de cas sont des analyses approfondies d'exemples réels qui montrent comment une solution ou une stratégie particulière a été mise en œuvre. Elles mettent généralement en évidence le problème, l'approche, les résultats et les enseignements tirés. Couramment utilisées dans les entreprises, les soins de santé et l'éducation, les études de cas constituent des outils puissants pour la prise de décision et le partage des connaissances.

Pièces détachées automobiles : Un fabricant de pièces automobiles avait des difficultés à façonner et à lisser avec précision des pièces en plastique complexes. Mais après avoir examiné comment les choses se passaient lors des changements de production - à l'aide de modèles générés par ordinateur des flux de plastique fondu et d'essais en conditions réelles - les choses se sont améliorées. En fait, en travaillant de cette manière, l'entreprise a fait de grands progrès dans l'amélioration de la qualité globale des produits : moins de retrait et pas de gauchissement signifiaient moins de rejets lorsqu'il s'agissait de répondre à des critères stricts pour chaque pièce.

Dispositifs médicaux : Une entreprise produisant des instruments médicaux rencontrait des problèmes avec des pièces en plastique défectueuses parce que le matériau ne les remplissait pas de manière cohérente. En utilisant des capteurs pour suivre les choses au fur et à mesure et en s'assurant que l'équipement change de position au bon moment, l'entreprise a découvert qu'elle pouvait contrôler la façon dont ces pièces étaient fabriquées. Par conséquent, il y a eu moins de défauts par lot et moins de déchets dans l'ensemble. En fait, lorsque la production s'est stabilisée après ce changement, les coûts unitaires ont également baissé.

Boîtiers pour l'électronique grand public : Lignes d'écoulement5 et le gauchissement ont été observés dans les boîtiers d'une entreprise d'électronique grand public. En analysant en détail le flux du moule et en ajustant la position de basculement, ces défauts ont été réduits de manière significative. Une position de basculement optimisée a permis un remplissage et un emballage uniformes, de sorte que les pièces ont un bel aspect lors d'une inspection minutieuse et qu'elles résistent mieux aux dommages.

Quels sont les défis liés à l'optimisation des emplacements de commutation ?

L'optimisation des emplacements de commutation permet d'améliorer l'efficacité opérationnelle en réduisant les retards et en améliorant l'affectation des ressources. Toutefois, les défis à relever comprennent la prévision précise des emplacements optimaux, la gestion des temps d'arrêt des machines et la minimisation des déchets de matériaux pendant la commutation. Les principales difficultés résident également dans l'équilibre entre le coût, la vitesse et la qualité au cours du processus d'optimisation.

Si l'optimisation de la position de commutation présente de nombreux avantages, elle n'est pas sans poser de problèmes :

La complexité : Comme les propriétés des matériaux, la géométrie des pièces et les conditions du processus interagissent toutes les unes avec les autres, il peut être difficile de déterminer exactement le point de basculement.

Le temps est compté : Tester les choses et procéder par essais et erreurs prend beaucoup de temps et peut également coûter beaucoup d'argent.

Changements dynamiques : Si le matériau traité se modifie parce qu'un nouveau lot a été utilisé ou que les conditions environnementales changent, des ajustements continus doivent être effectués - cela ne se fait pas tout seul.

Limites techniques : Bien que certaines machines de moulage par injection soient dotées de systèmes de surveillance intelligents qui permettent un meilleur contrôle, ce n'est pas le cas de toutes les machines.

Quelles sont les tendances et les innovations à venir ?

Les progrès dans le domaine du moulage par injection sont constants. De nouvelles technologies et méthodes sont constamment mises au point pour améliorer la qualité des pièces et le contrôle des processus. En ce qui concerne l'optimisation du point de basculement, il existe plusieurs tendances que nous pouvons nous attendre à voir se multiplier dans les années à venir :

Capteurs avancés : Pour mieux contrôler le point de commutation, nous avons besoin de capteurs avancés pour surveiller pression dans la cavité6Il s'agit de mettre au point des systèmes plus sophistiqués que ceux qui sont actuellement disponibles.

Intelligence artificielle et apprentissage automatique : Si les machines de moulage par injection pouvaient tirer des enseignements de leur expérience, elles pourraient s'en servir pour prévoir avec plus de précision les points de basculement. Cela pourrait se faire en utilisant des techniques d'intelligence artificielle (IA) et des données historiques sur le déroulement des travaux antérieurs, ainsi que des informations sur ce qui se passe en ce moment.

Intégration à l'industrie 4.0 : L'exploitation des technologies de l'industrie 4.0 pour créer des systèmes de moulage par injection interconnectés et intelligents peut optimiser automatiquement la position de basculement, améliorant ainsi l'efficacité globale de la fabrication.

Outils IAO améliorés : Les ordinateurs de demain nous permettront de savoir aujourd'hui de quoi demain sera fait. En améliorant les programmes de modélisation informatique (et en les améliorant encore), les ingénieurs peuvent simuler différentes conditions avant de lancer les processus de fabrication... ce qui réduit le nombre de tests nécessaires plus tard dans la chaîne pour vérifier les contrôles de qualité, etc.

Matériaux intelligents : L'utilisation de matériaux intelligents capables de fournir un retour d'information sur leurs conditions de traitement permet de mieux contrôler le processus de moulage par injection, y compris la position de commutation.

Quels sont les conseils pratiques des fabricants ?

Les conseils pratiques des fabricants comprennent l'optimisation de la gestion de la chaîne d'approvisionnement, l'investissement dans la formation des employés et l'entretien régulier des machines. Les fabricants soulignent l'importance du contrôle de la qualité et des pratiques de production allégée pour réduire les déchets, diminuer les coûts et augmenter la production. En outre, le fait de rester au fait des avancées technologiques joue un rôle clé dans le maintien de la compétitivité.

Pour les fabricants qui cherchent à optimiser la position de basculement, voici quelques recommandations pratiques :

Investir dans la formation : Assurez-vous que votre équipe comprend les aspects pratiques et théoriques du moulage par injection - il peut être très utile, lorsque vous essayez d'optimiser des éléments tels que les positions de commutation, que les membres de l'équipe sachent pourquoi le processus fonctionne comme il le fait.

Tirer parti de la technologie : Envisagez d'investir dans des machines de haute technologie pour le moulage par injection, qui sont dotées de leurs propres systèmes de contrôle et d'écrans fournissant des informations de dernière minute ; le fait d'avoir accès aux données à tout moment facilitera grandement le réglage des points de commutation.

Entretien régulier : Entretenez régulièrement vos moules et vos machines afin de garantir un fonctionnement optimal, ce qui est essentiel pour assurer des positions de basculement cohérentes.

Collaborer avec les fournisseurs de matériaux : Cela vaut la peine d'en savoir plus sur les plastiques auprès des fournisseurs - ces connaissances pourraient permettre de prendre de meilleures décisions quant au point de basculement nécessaire.

Documenter et analyser : Enregistrez chaque détail qui accompagne le déroulement des processus ; ensuite, étudiez les informations pour dégager des tendances indiquant les domaines dans lesquels des améliorations peuvent encore être apportées - y compris le réglage fin lorsque les machines changent.

Conclusion

La position du commutateur dans le moulage par injection est importante. Elle affecte la qualité des pièces, la cohérence, le temps de cycle et l'efficacité des matériaux. Pour bien faire, vous devez tenir compte des propriétés des matériaux, de la géométrie des pièces, de la conception du moule, des spécifications de la machine et des conditions du processus. En procédant à des essais, en utilisant des techniques de moulage scientifiques et en gardant un œil sur le processus, il est possible d'obtenir la bonne position du commutateur et de fabriquer de bonnes pièces. Au fur et à mesure que la technologie s'améliore, nous serons en mesure de contrôler encore mieux la position des interrupteurs, ce qui rendra le moulage par injection encore plus génial.

Bien que l'optimisation de la position de commutation puisse constituer un défi, elle peut améliorer considérablement l'efficacité et la qualité de vos opérations de moulage par injection. En innovant continuellement et en adoptant une approche systématique du contrôle des processus, vous pouvez obtenir une plus grande précision, réduire les défauts et augmenter la productivité globale. Que vous soyez novice en matière de moulage par injection ou que vous cherchiez à améliorer vos processus actuels, le fait de prendre le temps d'optimiser votre position de basculement peut apporter des avantages significatifs à vos opérations de production. Commencez par effectuer une analyse approfondie, utilisez des outils de simulation et envisagez des systèmes de contrôle en boucle fermée pour vous assurer d'obtenir les meilleurs résultats.

-

Découvrez ce qu'est la position de basculement dans le moulage par injection : La position de basculement, également appelée point de basculement V/P, est un point de transition crucial dans le processus de moulage par injection. ↩

-

En savoir plus sur la pression de maintien dans le moulage par injection : Qu'est-ce que c'est et comment la régler : Le réglage de la pression de maintien a pour but d'empêcher le reflux de la résine. ↩

-

En savoir plus sur l'importance d'une épaisseur de paroi uniforme : Une épaisseur de paroi uniforme signifie que toutes les parois d'une pièce ont la même épaisseur. ↩

-

En savoir plus sur les défauts du moulage par injection : Marques d'affaissement : les marques d'affaissement se forment essentiellement en raison d'un retrait volumétrique élevé. ↩

-

En savoir plus sur Comment éviter les lignes d'écoulement dans le moulage par injection : les lignes d'écoulement se produisent généralement lorsque la matière en fusion s'écoule de manière irrégulière. ↩

-

En savoir plus sur la pression dans l'empreinte : La pression dans l'empreinte est un indicateur clé de la qualité des pièces moulées produites. ↩