Le choix de la bonne vitesse d'injection est crucial pour obtenir des pièces moulées par injection de haute qualité et optimiser l'efficacité de la production. La sélection de la vitesse appropriée garantit que la matière s'écoule correctement, remplit le moule de manière homogène et minimise les défauts.

La vitesse d'injection idéale dépend de facteurs tels que le type de matériau, la conception du moule et la géométrie de la pièce. Les vitesses d'injection plus lentes sont utilisées pour les formes complexes ou pour éviter les défauts tels que les pièges à air, tandis que les vitesses plus rapides sont bénéfiques pour les pièces simples et les moules plus grands. Le réglage de la vitesse permet d'optimiser les temps de cycle et la consistance des pièces.

Il est essentiel de comprendre comment la vitesse d'injection affecte le processus de moulage pour affiner vos opérations. Expérimenter des réglages de vitesse basés sur la conception des pièces et le comportement des matériaux peut améliorer de manière significative la qualité et la productivité.

Des vitesses d'injection plus lentes sont toujours meilleures pour la qualité des pièces.Faux

Des vitesses plus lentes permettent d'éviter les défauts dans les moules complexes, mais des vitesses plus élevées peuvent être nécessaires pour une production efficace et pour assurer la cohérence des conceptions plus simples.

La vitesse d'injection appropriée améliore à la fois la qualité des pièces et les temps de cycle.Vrai

L'optimisation de la vitesse d'injection assure un meilleur flux de matière, réduit les défauts et raccourcit les temps de cycle pour une efficacité et une régularité accrues de la production.

Qu'est-ce que la vitesse d'injection ?

Le choix de la bonne vitesse d'injection est essentiel pour obtenir une qualité optimale des pièces et une production efficace dans le domaine du moulage par injection. Elle a une incidence sur la durée du cycle, le flux de matières et les performances globales du processus.

La vitesse d'injection idéale équilibre un remplissage rapide avec une pression minimale afin d'éviter les défauts tels que le gauchissement ou les coups courts. Une vitesse plus lente est souvent utilisée pour les pièces complexes, tandis que des vitesses plus rapides sont préférées pour les pièces simples et de grande taille. Un bon réglage de la vitesse d'injection permet de réduire les pertes de matière et d'améliorer l'homogénéité des pièces.

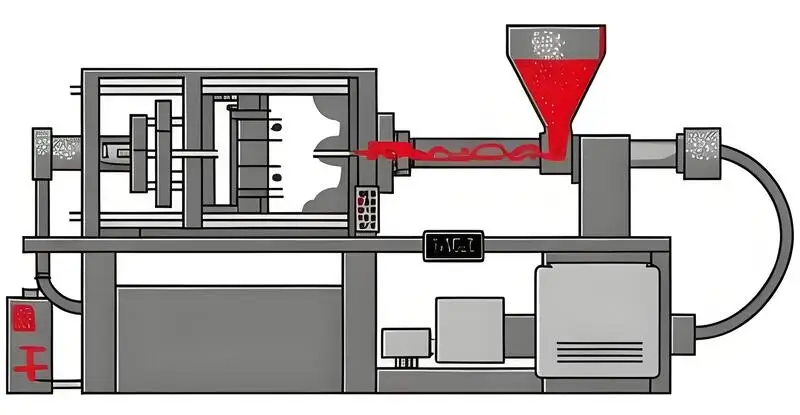

La vitesse d'injection est la vitesse à laquelle le plastique fondu est poussé dans le moule pendant le processus d'injection de la machine de moulage par injection.

La vitesse d'injection est généralement exprimée en millimètres par seconde (mm/s) ou en centimètres par seconde (cm/s). La vitesse d'injection appropriée garantit non seulement l'uniformité et l'intégrité du produit, mais elle est aussi directement liée à la consommation d'énergie et au cycle de production de la machine de moulage par injection. À l'heure actuelle, on estime généralement sur le marché que la vitesse d'injection modérée se situe généralement entre 50 mm/s et 200 mm/s, tandis que des produits spéciaux peuvent nécessiter des vitesses plus élevées.

Des vitesses d'injection plus rapides sont toujours préférables pour le remplissage des moules.Faux

Si les vitesses d'injection rapides permettent de réduire le temps de cycle, elles peuvent entraîner des défauts tels que des bavures ou des déformations si le matériau se remplit trop rapidement. Une approche équilibrée est nécessaire.

La vitesse d'injection correcte réduit le temps de cycle et améliore la qualité des pièces.Vrai

La vitesse d'injection appropriée garantit un flux de matière régulier, améliorant la qualité des pièces et réduisant les temps de cycle inutiles. Des réglages appropriés sont essentiels pour éviter les défauts.

Quels sont les avantages et les inconvénients des vitesses d'injection élevées et faibles ?

Les vitesses d'injection élevées et faibles sont des facteurs critiques dans le processus de production. processus de moulage par injection1La vitesse de rotation des machines à coudre et à broyer est un facteur déterminant de la durée du cycle, de la qualité du produit et de l'utilisation des matériaux. Il est essentiel de comprendre les avantages et les inconvénients de ces vitesses pour optimiser votre processus de production et améliorer votre efficacité.

Les vitesses d'injection élevées peuvent réduire les temps de cycle et améliorer la productivité, mais elles peuvent entraîner des défauts tels que des bavures ou un mauvais remplissage. Les vitesses d'injection faibles permettent un meilleur contrôle et réduisent les défauts, bien qu'elles puissent augmenter les temps de cycle. L'ajustement de la vitesse d'injection en fonction du matériau et de la complexité de la pièce peut améliorer considérablement les résultats du moulage.

L'utilisation de l'injection à grande vitesse au cours du processus d'injection présente plusieurs avantages

-

Améliorer l'efficacité de la production : Le principal avantage de l'injection à grande vitesse est sa très grande efficacité de production. L'injection à grande vitesse étant beaucoup plus rapide que l'injection traditionnelle, il est possible de réaliser davantage de tâches de production dans le même laps de temps. Pour les fabricants qui produisent en grandes quantités, cela permet d'améliorer considérablement l'efficacité de la production et de réduire les coûts de production.

-

Améliorer le produit :L'injection rapide permet à la matière plastique fondue de remplir rapidement le moule, de sorte que la matière fondue refroidit moins et que le produit a un meilleur aspect. En outre, l'injection rapide permet à la matière fondue d'être moins comprimée et au produit d'être moins écrasé, ce qui permet d'obtenir un meilleur produit dans l'ensemble.

-

Réduire les déchets :L'injection à grande vitesse étant rapide, elle génère moins de déchets au cours de la production. Cela permet de réduire les déchets et de diminuer encore les coûts de production.

-

Ouvrez de nouvelles possibilités :Le développement de la technologie de l'injection à grande vitesse a permis de produire de nombreux produits plastiques complexes difficiles à fabriquer à l'aide des méthodes d'injection traditionnelles. Par exemple, certains produits en plastique à parois minces et de haute précision ne peuvent être fabriqués que par injection à grande vitesse afin de garantir la qualité du produit et l'efficacité de la production.

L'utilisation de l'injection à grande vitesse au cours du processus d'injection présente les inconvénients suivants

-

Équipement coûteux : L'injection à grande vitesse présente de nombreux avantages, mais les machines nécessaires sont généralement coûteuses. Certaines petites entreprises peuvent ne pas être en mesure d'assumer le coût d'achat des machines.

-

Besoin d'opérateurs qualifiés : L'injection à grande vitesse est plus compliquée, il faut donc des opérateurs qui savent ce qu'ils font. Ils doivent avoir beaucoup d'expérience et savoir ce qu'ils font pour s'assurer que tout se passe bien.

-

Le moule pourrait s'user : Lors d'une injection à grande vitesse, le plastique frotte beaucoup contre le moule, ce qui peut l'user plus rapidement. Cela signifie que vous devrez peut-être remplacer le moule plus souvent.

-

Pas pour tout :L'injection à grande vitesse a ses avantages, mais elle n'est pas toujours le meilleur choix pour certaines pièces en plastique, comme les pièces à parois épaisses ou les pièces de grande taille. Parfois, il faut revenir à l'ancienne méthode.

Les avantages de l'injection à faible vitesse pendant le processus d'injection sont les suivants

Prévenir flash 2sur les pièces moulées ; prévention du jetting et de l'usure des pièces. lignes d'écoulement3Les avantages de l'injection à grande vitesse sont aussi les inconvénients de l'injection à faible vitesse, et vice-versa. Les avantages de l'injection à grande vitesse sont aussi les inconvénients de l'injection à faible vitesse, et vice versa.

Par conséquent, la combinaison de la vitesse élevée et de la vitesse faible au cours du processus d'injection permet de tirer pleinement parti de leurs forces respectives et d'éviter leurs faiblesses respectives, ce qui garantit la qualité du produit et l'économie du processus. C'est ce que nous appelons généralement la technologie d'injection en plusieurs étapes, qui est largement utilisée sur les machines de moulage par injection modernes.

Les inconvénients de l'injection à faible vitesse pendant le processus d'injection sont les suivants

-

Le cycle de production s'allonge : Lorsque vous injectez du plastique à faible vitesse, il faut plus de temps pour que le plastique remplisse le moule. Cela signifie que l'ensemble du processus de moulage prend plus de temps, ce qui ralentit la production. C'est particulièrement vrai lorsque vous fabriquez un grand nombre de pièces.

-

Le refroidissement n'est pas uniforme : Lorsque vous injectez le plastique lentement, il ne s'écoule pas aussi bien. Cela signifie que certaines parties du moule prennent plus de temps à refroidir que d'autres. Un refroidissement inégal peut rendre la pièce déformation4 ou des fissures, ce qui peut lui donner un mauvais aspect ou le rendre inopérant.

-

Bulles : Lorsque vous injectez du plastique lentement, de l'air peut être piégé dans le plastique. L'air ne peut pas s'échapper assez vite, ce qui peut entraîner une perte de poids. bulles5 ou des vides dans la pièce. Cela peut donner un mauvais aspect à la pièce et la rendre moins résistante, ce qui peut l'empêcher de fonctionner correctement.

Les vitesses d'injection élevées améliorent le temps de cycle dans le moulage par injection.Vrai

Les vitesses d'injection élevées réduisent le temps nécessaire à l'injection du matériau, ce qui se traduit par des temps de cycle plus courts et une productivité accrue.

Les faibles vitesses d'injection se traduisent toujours par des temps de cycle plus longs.Faux

Si les faibles vitesses d'injection peuvent augmenter le temps de cycle, elles peuvent également améliorer la qualité des pièces et réduire les défauts, ce qui les rend idéales pour les pièces complexes ou les matériaux nécessitant plus de contrôle.

Quel est le principe de la sélection de la vitesse d'injection ?

Le choix de la vitesse d'injection est un facteur critique dans le processus de moulage par injection qui influence à la fois la qualité des pièces et l'efficacité de la production.

La vitesse d'injection est la vitesse à laquelle le plastique fondu remplit la cavité du moule. La bonne vitesse garantit un remplissage uniforme, réduit les défauts tels que les coups courts ou le gauchissement, et raccourcit les temps de cycle. Elle dépend du matériau, de la complexité de la pièce et de la conception du moule, et permet d'équilibrer vitesse et qualité.

La forme des produits en plastique étant complexe, l'écoulement et la déformation de la matière plastique fondue à travers le canal principal, le canal secondaire, la porte et chaque section de l'unité de production doivent être pris en compte. cavité du moule6 pendant le processus d'injection sont extrêmement complexes.

Ces dernières années, l'étude de la rhéologie combinée à la technologie IAO a permis de conclure que pour obtenir une bonne qualité de produit et une faible contrainte interne, la condition la plus importante est de rendre le champ d'écoulement de la matière fondue raisonnablement uniforme, c'est-à-dire que la vitesse du front d'écoulement de la matière fondue reste uniforme et stable lorsqu'elle traverse différentes sections à différents moments au cours du processus de moulage par injection, c'est-à-dire que la vitesse linéaire doit rester constante, V = constant.

Les produits fabriqués de cette manière sont de bonne qualité et ne présentent pas de problèmes tels que le rétrécissement ou un remplissage insuffisant. En outre, la matière fondue s'écoule uniformément dans la cavité, de sorte que les molécules de polymère s'alignent correctement et que les produits présentent une meilleure surface.

Les produits moulés par injection ayant une forme compliquée, la zone de la cavité du moule dans laquelle s'écoule la matière plastique fondue est différente d'une partie à l'autre, et la résistance est également différente.

Le débit Q=V×S (S est la surface de la section transversale) est donc également différent, ce qui signifie que le débit varie dans le temps. De même, la pression d'injection varie dans le temps. Pour rentabiliser le processus, c'est-à-dire réduire le temps d'injection et le cycle de moulage, il faut recourir à l'injection en plusieurs étapes. De cette manière, vous pouvez vous assurer que le produit est de bonne qualité et qu'il est rentable.

Une vitesse d'injection plus rapide permet toujours d'obtenir des pièces de meilleure qualité.Faux

Une vitesse d'injection trop rapide peut entraîner des défauts tels que le clignotement ou des marques d'enfoncement, tandis qu'une vitesse trop lente peut conduire à un remplissage incomplet et à des temps de cycle plus longs. Il est essentiel d'équilibrer la vitesse.

La vitesse d'injection doit toujours être élevée pour réduire la durée du cycle.Faux

La vitesse d'injection optimale dépend de facteurs tels que le matériau, la conception du moule et la géométrie de la pièce. Un équilibre doit être trouvé pour éviter les défauts et améliorer l'efficacité.

Quels sont les facteurs à prendre en compte pour choisir une vitesse d'injection appropriée ?

Le choix de la bonne vitesse d'injection est crucial pour optimiser la qualité des pièces et réduire les défauts au cours du processus de moulage par injection.

La vitesse d'injection influe sur la qualité des pièces, le temps de cycle et le flux de matières. Les facteurs à prendre en compte sont le type de matériau, la complexité de la pièce, la conception du moule et la nécessité d'un contrôle précis des motifs de remplissage. Le choix de la bonne vitesse permet de réduire les défauts et d'améliorer la régularité.

Propriétés des matériaux

Les différents plastiques ont des viscosités et des débits de fusion différents, ce qui influe directement sur le choix de la vitesse d'injection. Les plastiques à haute viscosité, tels que le polyéthylène basse densité, présentent une plus grande résistance à l'écoulement pendant le processus d'injection, de sorte qu'une vitesse d'injection plus faible est nécessaire pour éviter une production excessive de chaleur, entraînant une déformation ou un rétrécissement.

Inversement, certains plastiques à faible viscosité nécessitent une vitesse d'injection plus élevée pour garantir une surface lisse de la pièce en plastique. Les matériaux ayant une bonne fluidité peuvent être injectés à des vitesses plus élevées, tandis que les moules complexes ayant des exigences élevées en matière de fluidité peuvent empêcher le reflux du matériau ou la formation de bulles en réduisant la vitesse d'injection de manière appropriée.

Conception des moules

Lorsque vous fabriquez un moule avec de nombreuses pièces ou un moule très détaillé, vous devez ajuster la vitesse d'injection pour vous assurer que le plastique remplit le moule de manière homogène. Si vous injectez le plastique trop rapidement, vous risquez d'obtenir des défauts dans le moule, comme des coups courts ou des lignes de soudure.

La taille et la forme des canaux d'écoulement dans le moule influent également sur la vitesse d'injection. Si vous avez un moule avec de grandes pièces, vous devez injecter le plastique plus rapidement pour vous assurer qu'il remplit toute la pièce. Si vous avez un moule avec de petites pièces ou un moule dont les canaux d'écoulement sont très tordus, vous devez injecter le plastique plus lentement pour ne pas casser le moule ou solidifier le plastique trop tôt.

Machine de moulage par injection

La vitesse d'injection est directement influencée par les paramètres de la machine de moulage par injection, tels que le tonnage, la pression d'huile et le volume d'injection. Les grandes machines de moulage par injection ont des pressions et des volumes d'injection plus élevés, et leur vitesse d'injection est donc plus rapide.

Les petites machines de moulage par injection peuvent provoquer des fissures ou d'autres défauts dans les pièces en plastique en raison de vitesses d'injection trop rapides. Par conséquent, lors de la sélection d'une machine de moulage par injection, il convient de choisir le modèle approprié en fonction des propriétés du plastique et de la conception du moule.

À l'heure actuelle, de nombreux types de machines de moulage par injection sont utilisés dans l'industrie, et les différents types de machines de moulage par injection imposent également certaines restrictions à la vitesse d'injection. Les machines de moulage par injection entièrement électriques ont généralement des vitesses de réponse plus rapides et une meilleure répétabilité, tandis que les machines de moulage par injection hydrauliques peuvent fournir une plus grande force d'injection et des vitesses d'injection plus élevées. Il est donc essentiel de choisir le bon type de machine en fonction de vos besoins de production pour obtenir la meilleure vitesse d'injection.

Compétences des opérateurs

Les compétences de l'opérateur ont un impact important sur la vitesse d'injection. Les bons opérateurs peuvent ajuster la vitesse d'injection en fonction du type de machine et du plastique utilisé pour s'assurer que l'injection se déroule sans problème et que les pièces sortent en bon état.

Quel est le choix raisonnable de la vitesse d'injection ?

La vitesse d'injection joue un rôle clé dans la détermination de la qualité des pièces et du temps de cycle dans le moulage par injection. Le choix de la bonne vitesse garantit un flux optimal, réduit les défauts et améliore l'efficacité.

Le choix raisonnable de la vitesse d'injection dépend du type de matériau, de la conception de la pièce et de la température du moule. Une vitesse trop élevée peut entraîner des défauts, tandis qu'une vitesse trop faible peut augmenter la durée du cycle. Une vitesse appropriée garantit une meilleure qualité des pièces et une production efficace.

En fonction de l'écoulement de la matière fondue pendant le processus d'injection, on divise généralement la vitesse d'injection en cinq parties :

La première partie est constituée du canal principal et du canal secondaire. En principe, le remplissage à grande vitesse est utilisé pour raccourcir le cycle de moulage, mais il faut veiller à ce que cette injection à grande vitesse n'entraîne pas une mauvaise qualité de surface ;

La deuxième partie est la porte et la partie produit près de la porte. Cette étape permet d'apporter les modifications nécessaires en fonction des matières premières et des formes d'injection. En général, une vitesse d'injection plus faible est utilisée, en particulier pour les résines à haute viscosité telles que le PC, le PMMA, l'ABS, etc., et les portillons latéraux (portillons droits, tels que les feuilles transparentes des armoires, les couvercles de porte des panneaux des machines à fenêtres et les lames longitudinales, etc. Si le portillon est un portillon ponctuel ou un portillon à recouvrement et que la matière première est une résine à faible viscosité telle que PP, PA, PBT, etc., et que les exigences en matière de qualité de surface à proximité du portillon ne sont pas élevées, il est possible d'utiliser l'injection à grande vitesse ;

La troisième partie est la partie principale de la pièce moulée, ce qui signifie que le produit près de la porte est rempli à hauteur d'environ 70% à 80% du poids de la pièce moulée. Cette partie est remplie à grande vitesse pour raccourcir le cycle de moulage, réduire le changement de viscosité de la matière fondue dans la cavité du moule métallique, améliorer la brillance de la surface du produit, réduire la déformation causée par la réduction de la pression plastique pendant le remplissage final du moule, améliorer la résistance de la soudure et améliorer l'apparence de la ligne de soudure.

La quatrième partie est remplie entre 85% et 90% et se remplit rapidement. Cette pièce utilise l'injection à vitesse moyenne pour passer à l'étape suivante de l'injection à basse vitesse. Elle permet également d'éviter que la pièce moulée ne soit trop épaisse et ne s'affaisse en raison de l'irrégularité des portes.

La cinquième partie est la dernière à remplir la cavité. L'injection à faible vitesse permet d'éviter les éclats et les marques de brûlure. Elle améliore également la stabilité de la taille et du poids de la pièce. Vous pouvez également contrôler et réduire la pression de serrage.

La vitesse d'injection affecte la qualité des pièces et le temps de cycle.Vrai

Des vitesses d'injection plus élevées peuvent réduire les temps de cycle, mais peuvent entraîner des défauts tels que des déformations ou des bavures. L'équilibre entre la vitesse et le flux de matière garantit la qualité des pièces.

Une vitesse d'injection plus élevée est toujours meilleure pour la qualité.Faux

Une vitesse d'injection trop élevée peut entraîner des défauts. Une vitesse optimale, adaptée au matériau et à la conception, est cruciale pour la qualité des pièces.

Comment régler et corriger la courbe de vitesse d'injection ?

Le réglage et la correction de la courbe de vitesse d'injection sont essentiels pour obtenir des résultats optimaux en matière de moulage par injection, améliorer la qualité des pièces et réduire les défauts.

La courbe de vitesse d'injection contrôle la vitesse d'injection du matériau, ce qui a un impact sur le remplissage de la pièce, l'état de surface et le temps de cycle. Un réglage correct garantit un remplissage efficace, minimise les défauts et améliore l'homogénéité des pièces.

Connaissant le principe de sélection et la répartition raisonnable de la vitesse d'injection, le personnel chargé des procédés s'intéresse de près à la manière de régler avec précision la courbe de la vitesse d'injection dans le cadre des opérations réelles.

- Réglage de la vitesse d'injection : Lors du réglage de la courbe de vitesse d'injection, les opérateurs doivent prêter attention à deux aspects : ⑴ l'ampleur de la vitesse d'injection ; ⑵ le réglage de la position d'injection. La pratique habituelle consiste à utiliser la méthode d'injection zéro pour définir la position d'injection de la vis. En d'autres termes, la pression et la vitesse d'injection de la deuxième phase sont réglées sur zéro, la position d'injection est ajustée, la taille et la forme du produit moulé par injection sont observées et comparées à la position requise, puis la position est déterminée.

Il faut ensuite régler la pression, la vitesse et la position de la deuxième phase d'injection, mettre à zéro la pression et la vitesse de la troisième phase d'injection, et comparer également si la position d'entrée est raisonnable, et déterminer la quantité d'alimentation par analogie ; il faut ensuite régler la vitesse, généralement de faible à élevée, et essayer d'utiliser un remplissage à grande vitesse sans affecter la qualité de la surface du produit afin de raccourcir le cycle de moulage.

- Correction de la vitesse d'injection :Pour corriger la courbe de vitesse d'injection, il faut procéder à l'inverse. Il faut d'abord déterminer le réglage de la vitesse d'injection, puis revoir la position de conversion de la modification de la vitesse d'injection. En effet, la position d'injection est en principe conforme à nos attentes lorsque la courbe d'injection est donnée, mais la modification de la vitesse d'injection entraînera des écarts dans les résultats de remplissage pour la même position de conversion de la vitesse d'injection.

Lors de l'injection en plusieurs étapes, la pression et la vitesse d'injection sont également liées et s'influencent mutuellement. Lorsque le temps de remplissage est très court, en raison de la longueur du processus, le débit (vitesse d'injection) de la matière fondue est également plus élevé, de sorte que la pression d'injection requise est également plus élevée.

En outre, si vous augmentez le temps de remplissage (c'est-à-dire si vous ralentissez la vitesse d'injection), le polymère refroidira plus longtemps, de sorte que la couche gelée qui se forme lorsque le polymère entre en contact avec le moule froid sera plus épaisse. Cela signifie que la couche de flux fondu au milieu s'amincit, que la matière fondue devient plus visqueuse et qu'il est plus difficile de la faire passer, de sorte qu'il faut une pression d'injection plus élevée pour remplir le moule.

Par conséquent, lors du réglage de la pression d'injection, la pression d'injection doit être légèrement plus élevée, de sorte que le flash, le manque de matière et d'autres défauts du produit puissent être contrôlés avec précision en réglant la vitesse d'injection de chaque section. Telle est l'idée de la conception du contrôle de la pression et de la vitesse de la machine de moulage par injection : la pression d'injection est d'une étape, la vitesse d'injection de six étapes, et les défauts du produit peuvent être surmontés en ajustant la vitesse d'injection.

- Causes et solutions : Les marques d'écoulement sont causées par les lignes d'écoulement générées par l'injection de la matière fondue ; l'angle d'injection de la porte sur le moule est aligné avec le noyau afin d'éviter l'injection directe. En outre, le processus est ajusté pour ralentir la vitesse d'injection lorsque la matière fondue s'écoule à travers la porte. Comme la vitesse d'injection de la première phase est ralentie, la matière fondue se solidifie lorsqu'elle rencontre le moule froid, la couche de solidification est plus épaisse et la pression d'injection requise est plus élevée.

Par conséquent, la vitesse d'injection de la deuxième phase est augmentée afin de réduire le temps de remplissage, de réduire autant que possible la pression d'injection et d'éviter que le produit ne s'écoule dans l'eau. rétrécissement7 . Lorsque la cavité est sur le point d'être remplie, la vitesse d'injection est ralentie pour éviter l'apparition d'une bavure.

- Causes et solutions : Les marques de fusion se produisent parce que la matière fondue devient trop chaude à cause du frottement lorsqu'elle passe par la porte à cinq points, puis elle se refroidit très rapidement lorsqu'elle touche la paroi froide du moule après avoir été versée par le côté. Lorsque les deux flux se rencontrent et avancent ensemble, ils se frottent et se cisaillent l'un contre l'autre, ce qui entraîne la rupture de la matière fondue et la formation de marques de fusion.

Sur le moule, la porte latérale en ligne droite est remplacée par une porte en forme d'éventail afin d'augmenter l'angle de fusion, de sorte que les deux flux commencent à se rejoindre très près de la porte, en essayant d'éviter que les deux flux soient à des températures différentes et se refroidissent.

En outre, le réglage du processus augmente la vitesse de la première étape et la vitesse d'injection est ralentie lorsque la matière fondue s'écoule à travers la porte afin de réduire le taux de cisaillement. Lorsque le produit est rempli à 50%, la vitesse d'injection est augmentée pour assurer un remplissage complet et maintenir une faible pression d'injection afin de réduire la ligne de soudure. Lorsque la cavité est sur le point d'être remplie, la vitesse est ralentie pour réduire le flash et la brillance inégale de la ligne de soudure.

La correction de la courbe de vitesse d'injection permet de réduire les défauts des pièces.Vrai

Une courbe bien réglée assure un flux de matériau régulier, réduisant les défauts courants tels que le gauchissement ou les coups courts.

La modification de la courbe de vitesse d'injection améliore toujours la qualité des pièces.Faux

Si les ajustements peuvent améliorer la qualité, des réglages incorrects peuvent entraîner des problèmes tels que le suremballage ou la dégradation des matériaux.

Conclusion

Le choix de la bonne vitesse d'injection est essentiel pour la qualité des pièces et l'efficacité de la production. La vitesse d'injection dépend des matériaux, des moules, des machines et des compétences de l'opérateur. L'injection à grande vitesse permet de produire rapidement des pièces de haute qualité, mais elle est plus coûteuse et sujette à l'usure ; l'injection à faible vitesse permet d'éviter les problèmes, mais elle est plus lente. L'injection en plusieurs étapes permet une production rapide et une réduction des coûts. L'ajustement de la courbe de vitesse d'injection peut améliorer la qualité des pièces et accélérer la production.

-

Découvrez comment optimiser un processus de moulage par injection :Le moulage par injection est le processus de fabrication de pièces semi-finies d'une certaine forme en pressurisant, injectant, refroidissant et séparant les matières premières fondues. ↩

-

Découvrez les causes et les moyens d'éviter le flash dans le processus de moulage par injection : La bavure du moulage par injection est un défaut qui se produit lorsque le plastique fondu s'écoule du moule pendant l'injection et se solidifie. ↩

-

Découvrez comment éviter les lignes d'écoulement dans le moulage par injection : Les lignes d'écoulement ou marques d'écoulement sont un défaut visuel courant dans le moulage par injection. ↩

-

En savoir plus sur le moulage par injection : Les causes du gauchissement : il est clair que des taux de retrait variables peuvent provoquer un gauchissement. ↩

-

En savoir plus Quelles sont les causes et les solutions pour les bulles d'air dans les pièces moulées par injection : Certaines bulles sont principalement causées par la dégradation du matériau. ↩

-

En savoir plus sur le noyau et l'empreinte du moule : Différences et considérations en matière de conception : La cavité du moule est principalement responsable de la formation de la forme et de la structure internes du produit et du contrôle de la précision du produit. ↩

-

Résoudre le problème du retrait du moulage par injection par des moyens efficaces : Le retrait du moulage par injection fait simplement référence à la contraction des polymères pendant la phase de refroidissement. ↩