Le moulage par injection est une pierre angulaire de la fabrication moderne, offrant précision et polyvalence pour la production de pièces complexes avec une grande efficacité.

Le moulage par injection est un procédé de fabrication qui consiste à injecter du plastique fondu dans un moule pour créer des pièces avec une grande précision et une grande répétabilité. Il est largement utilisé dans des secteurs tels que l'automobile, l'électronique et les biens de consommation. Ses principaux avantages sont une vitesse de production élevée, une rentabilité pour les gros volumes et la possibilité de produire des dessins complexes.

Bien que cette vue d'ensemble couvre les avantages fondamentaux du moulage par injection, il est essentiel de comprendre ses différents composants et les étapes du processus pour maximiser son efficacité et sa qualité. Approfondissez les techniques spécifiques afin d'optimiser votre production.

Le moulage par injection est le procédé le plus rentable pour la production de grands volumes.Vrai

Le moulage par injection est idéal pour la production de masse, car il permet de produire rapidement de grandes quantités de pièces homogènes, avec un minimum de déchets.

Le moulage par injection ne peut être utilisé qu'avec des matières plastiques.Faux

Bien que le moulage par injection soit principalement utilisé pour les matières plastiques, il peut également être utilisé avec des métaux et d'autres matériaux dans des applications spécifiques telles que le moulage par injection de métal (MIM).

Qu'est-ce que le moulage par injection ?

Le moulage par injection est un procédé polyvalent qui consiste à injecter un matériau fondu dans un moule pour créer des pièces précises. Il est efficace, rentable et permet de produire des volumes importants de formes complexes. Ses principaux avantages sont la réduction des déchets de matériaux, des délais de production plus courts et la possibilité d'utiliser une large gamme de matériaux.

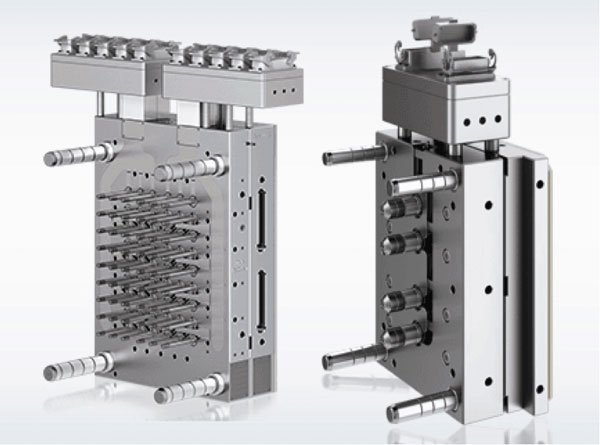

Le moulage par injection consiste à injecter sous haute pression du plastique ou du métal en fusion dans un moule. Il est utilisé pour produire en masse des pièces complexes avec une qualité et une précision constantes. Les moules que vous choisissez ou créez sont importants car ils influencent le produit final. Ils déterminent également la manière dont les détails de vos pièces complexes sont capturés. Chaque projet de moulage par injection nécessite un moule unique en fonction de sa taille et de sa forme.

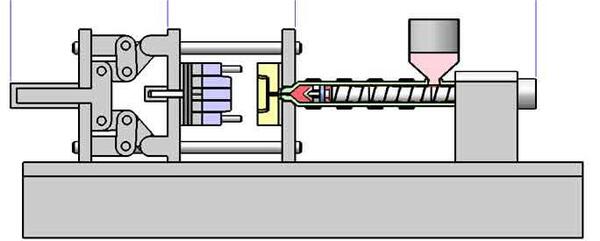

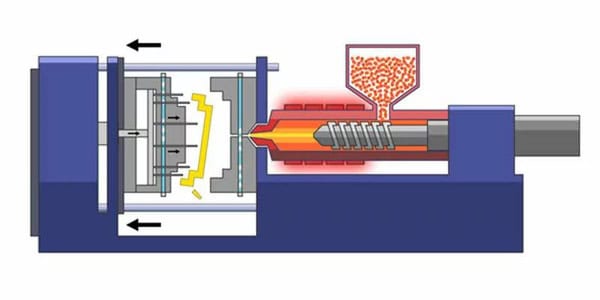

Comment fonctionne le processus de moulage par injection ?

Le processus de moulage par injection consiste à faire fondre une matière plastique et à l'injecter sous pression dans une cavité du moule. Après refroidissement, la pièce est éjectée du moule. Ce procédé est efficace, rentable et couramment utilisé dans des secteurs tels que l'automobile, l'électronique et les produits de consommation. Ses principaux avantages sont des taux de production élevés, la précision et la capacité de créer des formes complexes.

Plastique moulage par injection est un processus qui comporte une série d'étapes, chacune d'entre elles étant importante pour la création de pièces en plastique de haute qualité. Examinons chaque étape de plus près :

Serrage

Tout d'abord, nous serrons le moule. Il s'agit de fermer le moule pour éviter que le plastique ne s'échappe lorsqu'il devient chaud. Nous utilisons un dispositif de serrage pour pousser les moitiés du moule l'une contre l'autre et nous assurer qu'elles sont bien scellées. Il s'agit de la première étape du processus et elle est importante car elle permet de maintenir la stabilité de l'ensemble lorsque nous injectons le plastique et le laissons refroidir.

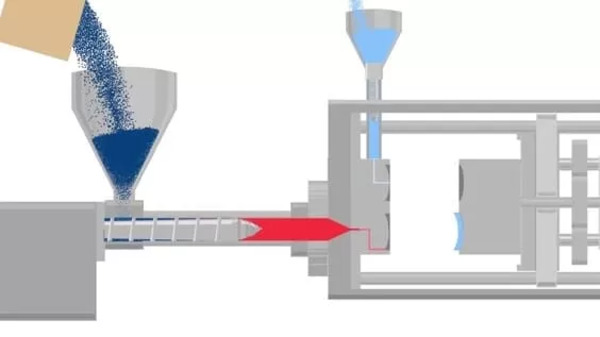

Injection

La phase d'injection commence par l'injection de plastique fondu dans la cavité du moule sous haute pression. Le plastique fondu est un plastique qui a été fondu jusqu'à son point de fusion. Cette étape nécessite un contrôle précis de vitesse d'injection1Le matériau doit être appliqué à l'intérieur de la cavité à l'aide d'un système d'aspiration, de pression et de température afin de s'assurer qu'il remplit complètement et uniformément la cavité.

En général, une vis à l'intérieur d'une machine de moulage par injection pousse la matière fondue vers l'avant dans le moule dans des conditions contrôlées. Lorsque vous exercez une pression sur l'injection, le plastique fondu passe par le système de canaux et pénètre dans la cavité du moule, où il prend la forme de la pièce souhaitée.

Logement

Après que le plastique chaud a été injecté dans le moule, il y a une petite pause appelée phase de maintien. Au cours de cette phase, le matériau reste assis dans le moule métallique, ce qui lui permet de se stabiliser et de s'accumuler de manière régulière. Il faut le laisser reposer suffisamment longtemps pour s'assurer qu'il s'étale et qu'il remplit tous les petits coins et recoins de la pièce. C'est ce qui permet d'éviter que la pièce ne présente des trous ou des lacunes et de la rendre solide et uniforme sur toute sa longueur.

Dissipateur thermique

Après la phase d'emballage, le moule entre dans une phase de refroidissement au cours de laquelle le plastique fondu à l'intérieur de la cavité du moule durcit. Le refroidissement peut s'effectuer de différentes manières, par exemple en faisant circuler un liquide de refroidissement dans les canaux du moule ou en laissant le moule se refroidir de lui-même dans l'air.

Le refroidissement est très important pour obtenir les propriétés souhaitées de la pièce, s'assurer qu'elle est de la bonne taille et l'empêcher de se déformer. Nous contrôlons la vitesse de refroidissement de la pièce et l'homogénéité du refroidissement afin de nous assurer que la pièce ne subit pas de stress à l'intérieur et qu'elle se refroidit de la même manière partout.

Ouverture du moule

L'ouverture du moule se fait généralement à l'aide d'un système hydraulique ou mécanique qui applique une force au mécanisme de serrage du moule pour le libérer et l'ouvrir. La précision et la cohérence sont importantes au cours de cette phase pour s'assurer que la pièce est éjectée en douceur et sans dommage. Une ouverture correcte du moule permet également d'éviter toute déformation ou distorsion lorsque la pièce est libérée de la cavité.

Ejection (retrait de la pièce)

Une fois le moule ouvert, la pièce plastique finale est expulsée de la cavité du moule, ce qui constitue la dernière étape du processus de moulage par injection. La pièce expulsée peut être retirée par l'opérateur ou automatiquement à l'aide de broches ou de plaques d'éjection intégrées dans la conception du moule.

Lorsque vous retirez des pièces, veillez à ne pas les abîmer. Vous pouvez également couper tout ce qui est en trop, appelé flash2L'objectif est de faire en sorte que la pièce ait l'air et s'ajuste correctement.

Quels sont les matériaux utilisés pour le moulage par injection ?

Les matériaux couramment utilisés dans le moulage par injection comprennent les thermoplastiques tels que l'ABS, le polycarbonate et le polypropylène, ainsi que les thermodurcissables tels que l'époxy et le phénolique. Ces matériaux sont sélectionnés en fonction de facteurs tels que la solidité, la durabilité et la résistance à la chaleur. Les thermoplastiques sont particulièrement appréciés pour leur facilité de traitement et leur recyclabilité, tandis que les thermodurcissables sont favorisés pour leur résistance supérieure à la chaleur et leurs propriétés d'isolation électrique.

Le choix d'un matériau n'est pas aléatoire ; il s'agit d'une décision stratégique basée sur ce que vous fabriquez. Qu'il s'agisse de la clarté du polycarbonate dans une pièce optique ou de la résistance à l'usure du nylon dans une pièce mécanique, chaque matériau joue un rôle essentiel dans le succès de la pièce. moulage par injection processus.

Polypropylène (PP)

Le PP, ou polypropylène, est un matériau polyvalent. thermoplastique3 qui a de nombreuses utilisations dans l'industrie du moulage par injection. Il est léger, supporte bien les produits chimiques et résiste bien à la fatigue. C'est pourquoi il est très prisé pour la fabrication d'emballages, de conteneurs et de pièces automobiles.

ABS

L'ABS (acrylonitrile butadiène styrène) est un plastique très solide, résistant aux chocs et indéformable. Il est également facile à mouler et à colorer, ce qui en fait un choix populaire pour la fabrication de biens de consommation, de pièces automobiles et de boîtiers électroniques.

Polyéthylène (PE)

Le polyéthylène (PE) est un plastique léger connu pour être flexible et bon marché. Il existe différents types de PEHD et de PEBD et peut être utilisé dans un grand nombre d'industries différentes, des emballages et des conteneurs aux produits agricoles et aux jouets.

Polystyrène (PS)

Le polystyrène (PS) est transparent, dur et bon marché. Le PS est souvent utilisé dans les produits jetables tels que les emballages, les récipients alimentaires et les couverts jetables, et il est apprécié pour sa facilité de moulage et son faible coût.

Nylon (PA 6)

Le nylon, en particulier le nylon 6 ou PA 6, est connu pour sa solidité, sa robustesse et sa résistance à l'usure. Il convient parfaitement à la fabrication de pièces mécaniques et est très utilisé pour des éléments tels que les engrenages, les roulements et d'autres pièces qui doivent être fabriquées rapidement, durer longtemps et être fabriquées exactement comme il faut.

Polycarbonate (PC)

Le polycarbonate, ou PC, est connu pour sa transparence, sa résistance et sa capacité à supporter des températures élevées. C'est pourquoi il est utilisé pour fabriquer des verres de lunettes, des pièces électroniques et des pièces transparentes qui doivent durer longtemps dans toutes sortes d'industries.

Résine acétal/polyoxyméthylène (POM)

Le POM, également connu sous le nom d'acétal ou de Delrin, est un plastique technique très résistant qui ne change pas de forme. Il est parfait pour la fabrication d'engrenages, de bagues et d'autres pièces qui doivent être parfaitement ajustées. Il est également glissant, ne s'use pas et peut supporter les produits chimiques.

Quels sont les avantages du moulage par injection ?

Le moulage par injection offre plusieurs avantages clés, notamment des temps de production rapides, une grande précision et la possibilité de créer des géométries complexes. Il réduit les déchets de matériaux et permet d'utiliser plusieurs matériaux dans un seul processus. Les principaux avantages sont la rentabilité pour les grandes séries, la flexibilité de la conception et un travail de post-production minimal.

Le moulage par injection permet de concevoir des pièces complexes

Le moulage par injection est idéal pour fabriquer des pièces complexes, assurer la cohérence des produits et produire un million de pièces toutes identiques. Pour fabriquer un grand nombre de pièces et les rendre de bonne qualité, il faut penser à plusieurs choses.

Concevoir des pièces pour tirer parti de l'efficacité du moulage en grand volume est essentiel. Avec la bonne conception, vous pouvez fabriquer des pièces de haute qualité sans sacrifier la complexité.

Le moulage par injection peut accroître l'efficacité et la rapidité de la production

Il y a plusieurs bonnes raisons pour lesquelles il s'agit de la forme de moulage la plus courante et la plus efficace. Tout d'abord, le moulage par injection est plus rapide que les autres méthodes et le rendement élevé de la production le rend plus efficace.

La vitesse dépend de la complexité et de la taille du moule, mais il n'y a qu'environ 15 à 120 secondes entre chaque cycle de moulage. Avec des cycles plus courts, il est possible de produire plus de pièces moulées par injection dans un temps de production donné.

Le moulage par injection est plus solide

Au fil des ans, les plastiques sont devenus beaucoup plus résistants et durables. Les thermoplastiques légers modernes peuvent résister aux environnements les plus difficiles aussi bien que les pièces métalliques, et parfois même mieux.

En outre, vous pouvez choisir parmi plus de 25 000 matériaux techniques pour des applications de moulage par injection complexes. Vous pouvez également réaliser des mélanges et des hybrides de plastiques hautes performances pour répondre aux exigences et aux propriétés spécifiques des pièces, telles qu'une résistance élevée à la traction.

Le moulage par injection est flexible en termes de couleurs et de matériaux

Le moulage par injection plastique est un procédé flexible. Il est flexible en ce qui concerne les propriétés du plastique utilisé. Il est flexible dans la capacité de l'équipementier à personnaliser les choix de couleurs pour répondre aux exigences spécifiques du projet. L'avantage du moulage par injection de plastique est la liberté de choix de conception qu'il offre aux équipementiers, en particulier par rapport aux métaux. Il est possible d'utiliser de nombreux matériaux.

Le processus de moulage permet d'obtenir la couleur souhaitée en ajustant le plastique, les additifs et la biocompatibilité pour produire des pièces transparentes ou une variété de couleurs. Toutefois, lorsqu'un produit nécessite souvent plusieurs couleurs, il est possible d'y parvenir par surmoulage.

Le moulage par injection réduit les déchets

Le moulage par injection de plastique ne produit pas beaucoup de déchets par rapport à d'autres procédés de fabrication. Les seuls déchets de plastique proviennent des portes et des glissières. Mais tout plastique restant ou mis au rebut peut être broyé et recyclé en vue d'une utilisation ultérieure.

Faibles coûts de main-d'œuvre pour le moulage par injection

Les opérations de moulage par injection ont des coûts de main-d'œuvre peu élevés par rapport à d'autres types de processus de moulage. La capacité de produire des pièces de haute qualité à des taux de production élevés contribue à réduire les coûts de fabrication grâce à son efficacité et à son efficience.

Les équipements de moulage sont souvent dotés d'un dispositif d'autoguidage et d'outils de traitement automatisés qui permettent de rationaliser les opérations et d'assurer une production de masse avec un minimum de supervision.

Le moulage par injection offre une grande variété de surfaces

La plupart des pièces moulées par injection présentent un état de surface lisse, proche de l'aspect final souhaité. Toutefois, un aspect lisse ne convient pas à toutes les applications.

En fonction des propriétés physiques et chimiques de la matière plastique utilisée, le processus de fabrication du moulage par injection de plastique crée une finition de surface qui ne nécessite pas d'opérations secondaires. Ce procédé offre une grande souplesse dans les traitements de surface, depuis les surfaces mates et les textures uniques jusqu'à la gravure.

Quels sont les inconvénients du moulage par injection ?

Les inconvénients du moulage par injection comprennent des coûts d'outillage initiaux élevés, une flexibilité de conception limitée et des temps de préparation longs. Il ne convient pas non plus aux petites séries en raison de l'investissement initial dans les moules. En outre, les conceptions complexes peuvent poser des problèmes d'écoulement et de refroidissement des matériaux. Les principaux problèmes sont le gauchissement potentiel, les marques d'enfoncement et la consommation d'énergie élevée dans certains cas.

Coût initial élevé des moules

L'un des principaux inconvénients du moulage par injection est le coût élevé de la fabrication des moules. La conception et la fabrication de moules adaptés à des géométries de pièces spécifiques peuvent être très onéreuses, en particulier pour les conceptions complexes ou compliquées. Cet investissement initial peut être un obstacle pour les entreprises dont les séries de production sont plus petites ou dont le budget est limité.

Il faut plus de temps pour démarrer

Le moulage par injection est généralement plus long à mettre en place et à démarrer que certaines méthodes de prototypage rapide telles que l'impression 3D. Il faut concevoir et fabriquer des moules, faire des essais de moulage et régler les paramètres du processus avant de pouvoir commencer à fabriquer des pièces en volume. Le délai entre le concept et la pièce finie peut donc être plus long qu'avec des méthodes de prototypage plus rapides.

Limites de taille

Le moulage par injection peut être limité en taille, en particulier pour les grandes pièces. La taille de la machine de moulage par injection et la taille de la cavité peuvent limiter la taille de la pièce que vous pouvez fabriquer. Si vous voulez fabriquer des pièces très grandes, vous pouvez avoir besoin d'un équipement spécial ou de plusieurs cavités de moulage, ce qui rend le processus plus coûteux et plus compliqué.

Limites de la conception

Le moulage par injection est très polyvalent et permet de réaliser toutes sortes de formes et de détails, mais il y a encore des choses auxquelles vous devez penser lorsque vous concevez votre pièce. Certaines formes, comme les angles vifs, les parois minces ou les trous profonds, peuvent compliquer le remplissage du moule, le refroidissement de la pièce ou son démoulage.

Lorsque vous concevez une pièce moulée par injection, vous devez tenir compte d'éléments tels que les angles de dépouille, l'épaisseur des parois et d'autres éléments pour vous assurer que votre pièce peut être fabriquée et qu'elle sera de bonne qualité. Parfois, il est nécessaire d'ajouter des éléments supplémentaires au moule ou de modifier la pièce pour qu'elle fonctionne, ce qui peut la rendre plus coûteuse.

Quels sont les défauts les plus courants dans le moulage par injection ?

Les défauts les plus courants du moulage par injection sont le gauchissement, les coups courts, les marques d'enfoncement et la bavure. Le gauchissement se produit lorsque le matériau refroidit de manière inégale, tandis que les coups courts résultent d'un écoulement insuffisant du plastique. Les marques d'enfoncement sont des dépressions causées par un refroidissement inégal, et la bavure fait référence à un excès de matière qui s'échappe des cavités du moule. La compréhension de ces défauts facilite le dépannage et l'amélioration de la qualité du moulage.

Le moulage par injection est un processus qui exige de la précision à chaque étape. Cependant, même avec le plus grand soin, des défauts peuvent apparaître et affecter la qualité et la fonctionnalité du produit final. Il est essentiel de comprendre et de traiter ces défauts pour obtenir des résultats de qualité constante. Voici les défauts les plus courants dans moulage par injection.

Le moulage par injection est un processus qui doit être parfaitement maîtrisé. Mais même si vous faites tout correctement, il arrive que les choses tournent mal. Et lorsque c'est le cas, vos pièces risquent d'être endommagées. Vous devez donc savoir ce qui peut aller de travers et comment y remédier. Vous pourrez ainsi fabriquer des pièces de qualité à chaque fois.

Les pages de guerre

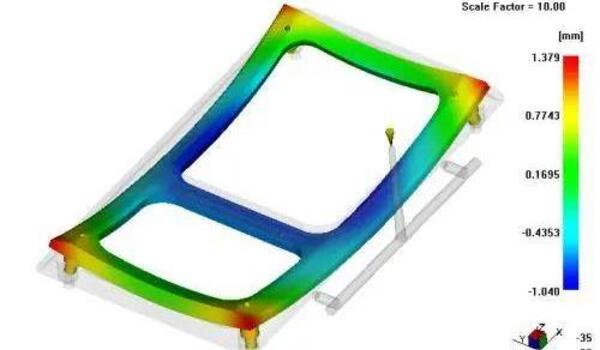

Le gauchissement dans le moulage par injection se produit lorsque votre pièce se tord ou se plie de manière inattendue parce que l'intérieur de la pièce se rétrécit de manière inégale lorsqu'elle refroidit. Cela se produit lorsque le moule refroidit de manière inégale ou irrégulière, ce qui exerce une contrainte sur le matériau.

Pour éviter les déformations, veillez à ce que les parois de votre moule aient la même épaisseur sur tout le pourtour et laissez à votre pièce le temps de refroidir lentement. Les matériaux à structure semi-cristalline sont particulièrement susceptibles de se déformer.

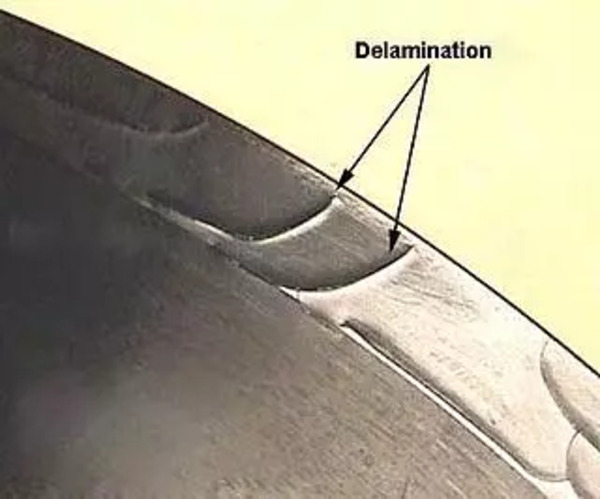

Décollement de la surface

On parle de délamination de surface lorsque la surface d'une pièce se sépare en fines couches, à l'instar d'un revêtement pelable. Ce problème est dû à la présence de contaminants dans le matériau ou à l'utilisation d'une trop grande quantité d'agents de démoulage.

Le décollement est une mauvaise chose parce qu'il donne un mauvais aspect à la pièce et qu'elle n'est pas aussi résistante. Vous pouvez l'éviter en veillant à ce que le moule soit à la bonne température, en n'utilisant pas trop de démoulant et en séchant le plastique avant de l'utiliser.

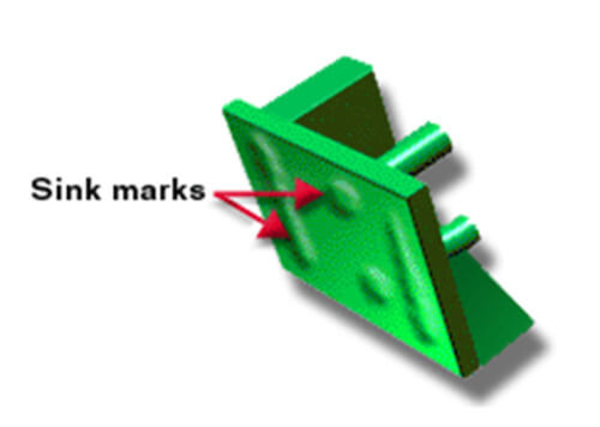

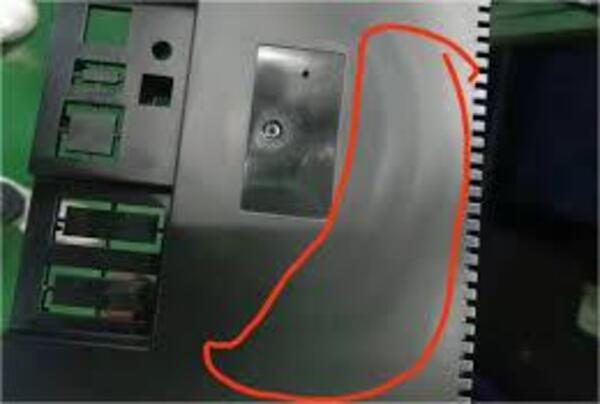

Marques d'évier

Les marques d'affaissement sont ces petites bosses ou dépressions que l'on voit parfois à la surface d'une pièce moulée. Elles sont dues à un refroidissement inégal ou au fait que le matériau ne remplit pas complètement le moule. Dans cet article, nous expliquerons ce que sont les marques d'enfoncement, ce qui les provoque et comment les réparer pour obtenir une surface lisse et parfaite.

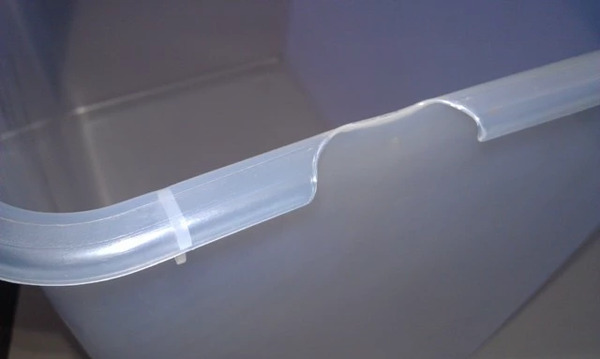

Tisser ou souder des lignes

Les lignes de fusion ou lignes de soudure se situent à l'endroit où deux flux de résine en fusion se rencontrent à travers le moule. Ces lignes se forment souvent autour de trous de forme géométrique. Lorsque le plastique s'écoule autour du trou, l'intersection des deux flux crée une ligne visible.

Les lignes de soudure sont mauvaises. Elles fragilisent les pièces. Les lignes de soudure peuvent apparaître si la résine est trop froide, si l'injection est trop lente ou si la pression est insuffisante. Vous pouvez vous débarrasser des lignes de soudure en modifiant le moule. Vous pouvez éliminer les éléments qui créent les lignes de soudure.

Marques de traînée

Les traînées, également appelées stries ou rayures, peuvent gâcher l'aspect d'une pièce par ailleurs parfaite. Nous examinerons de plus près les causes des traînées, de la température du moule à la vitesse d'injection, et nous parlerons des moyens pratiques de se débarrasser de ce défaut et d'améliorer l'aspect des pièces et des produits moulés.

Lignes d'écoulement

Les lignes d'écoulement sont des motifs complexes qui sont souvent des décolorations, des stries ou des variations à la surface d'une pièce. Ces marques sont une représentation visuelle du plastique fondu qui se déplace dans le moule d'injection. Comme le plastique se déplace à des vitesses différentes, il se solidifie à des rythmes différents, ce qui crée ces lignes.

Si vous voyez des lignes d'écoulement, il se peut que vous ayez un problème de vitesse ou de pression d'injection. Vous pouvez minimiser ce défaut en veillant à ce que l'épaisseur de la paroi soit constante et que l'obturateur soit placé au bon endroit.

Coups de feu

Une injection courte se produit lorsque la résine ne remplit pas entièrement le moule, de sorte que vous vous retrouvez avec une pièce incomplète et que vous ne pouvez pas l'utiliser. Des éléments tels que des restrictions d'écoulement dans le moule, de petites portes, des portes bloquées, de l'air piégé et une pression d'injection insuffisante peuvent être à l'origine d'un court-circuit.

Il est essentiel de comprendre ces questions pour optimiser le processus de moulage par injection et garantir une production complète et cohérente des pièces.

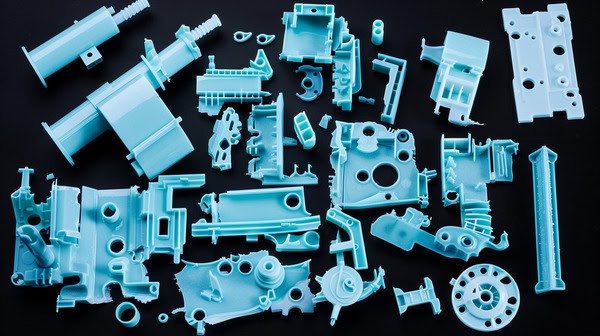

Quelles sont les principales applications du moulage par injection ?

Le moulage par injection est utilisé dans les secteurs de l'automobile, des biens de consommation, des appareils médicaux et de l'électronique pour produire des pièces complexes en grande quantité. Il offre des avantages tels que la rentabilité, la flexibilité de la conception et des vitesses de production rapides. Les principales applications sont les composants automobiles, les instruments médicaux, les emballages et les articles ménagers.

Le moulage par injection est le meilleur moyen de fabriquer des pièces en plastique. Il est utilisé pour fabriquer des étuis de téléphone, des bouteilles, des pièces de voiture, des peignes et presque tout ce qui est en plastique. Moulage par injection est idéal pour la fabrication d'un grand nombre de pièces, car il est possible de fabriquer plusieurs pièces à la fois à l'aide d'un moule qui en contient plusieurs.

Les avantages du moulage par injection sont les suivants : il permet de fabriquer des pièces très précises, il est possible de fabriquer plusieurs fois la même pièce, il est possible d'utiliser un grand nombre de matériaux différents, la fabrication des pièces ne nécessite pas beaucoup de personnel, on ne gaspille pas beaucoup de plastique et il n'est pas nécessaire de modifier beaucoup la pièce une fois qu'elle est fabriquée. Les inconvénients du moulage par injection sont que la fabrication du moule coûte cher et qu'il y a certaines choses que l'on ne peut pas faire avec.

Industrie automobile

Le moulage par injection de plastique est très utilisé dans l'industrie automobile pour fabriquer des pièces intérieures et extérieures telles que des tableaux de bord, des panneaux et des pare-chocs. Il permet de fabriquer des pièces solides et durables.

Industrie médicale

L'industrie médicale utilise beaucoup le moulage par injection de plastique pour fabriquer des dispositifs et des équipements médicaux, tels que des seringues, des composants pour intraveineuses et des outils de diagnostic. C'est un moyen de fabriquer des produits stériles, précis et cohérents qui répondent à des exigences strictes en matière de sécurité et de réglementation.

Industrie des produits de consommation

L'industrie des produits de consommation utilise le moulage par injection de plastique pour fabriquer toutes sortes de choses, comme des jouets, des articles de cuisine et des appareils électroniques. C'est un moyen de fabriquer de très beaux produits qui ont la bonne taille et la bonne forme et qui fonctionnent comme ils sont censés le faire.

Industrie aérospatiale

L'industrie aérospatiale utilise le moulage par injection de plastique pour fabriquer des pièces légères et durables, telles que des panneaux intérieurs et des conduits d'air. Ce procédé permet de réaliser des formes complexes qui sont solides mais qui ne pèsent pas lourd, ce qui est important pour les produits aérospatiaux.

Industrie de la construction

L'industrie de la construction utilise le moulage par injection de plastique pour fabriquer des éléments de construction tels que l'isolation, la tuyauterie et les raccords électriques. Ce procédé permet de fabriquer des produits durables et rentables aux dimensions et aux caractéristiques fonctionnelles exactes.

Le moulage par injection de plastique est un procédé de fabrication extrêmement polyvalent et fiable qui trouve des applications dans un large éventail d'industries. Sa capacité à produire des produits de haute qualité, cohérents et très spécifiques avec un minimum de déchets en fait une méthode de fabrication privilégiée pour de nombreuses entreprises.

Conclusion

Plastique moulage par injection est une méthode de fabrication très populaire. Il s'agit d'un processus de fabrication qui existe depuis longtemps et qui présente de nombreux avantages. Il est très efficace, bon marché et polyvalent. Il permet également de fabriquer des objets sans gaspiller beaucoup de matériaux.

Il faut réfléchir à un certain nombre de choses, comme le type de plastique à utiliser, la façon de fabriquer le moule, le nombre de pièces à fabriquer, ce qu'il faut faire après les avoir fabriquées et la façon de s'assurer qu'elles sont bonnes. Mais si vous vous y prenez bien, vous pouvez fabriquer toutes sortes de choses avec le moulage par injection. On peut fabriquer des pièces de voiture, des produits médicaux, des objets à acheter, des pièces d'avion et même des bâtiments.

Si vous souhaitez en savoir plus sur le moulage par injection, vous pouvez consulter le site suivant https://zetarmold.com/ pour plus d'informations.

-

En savoir plus sur l'importance de la vitesse d'injection : La vitesse d'injection est un facteur critique lors de la création d'un produit en plastique. ↩

-

Découvrez les causes et les moyens d'éviter le flash dans le processus de moulage par injection : La bavure du moulage par injection est un défaut qui se produit lorsque le plastique fondu s'écoule du moule pendant l'injection et se solidifie. ↩

-

En savoir plus sur les thermoplastiques : Un thermoplastique est un matériau plastique polymère qui peut être moulé à une certaine température élevée et qui se solidifie en refroidissant. ↩