L'amélioration de la productivité des moules d'injection est essentielle pour optimiser les processus de fabrication et réduire les coûts. Plusieurs stratégies peuvent être employées pour atteindre une plus grande efficacité.

L'amélioration de la productivité des moules passe par l'optimisation des temps de cycle, la réduction des déchets de matériaux, l'amélioration des systèmes de refroidissement des moules et l'investissement dans l'automatisation. Un entretien régulier et des ajustements de la conception des moules peuvent également améliorer considérablement l'efficacité et la qualité des produits.

Pour réaliser ces gains de productivité, il est essentiel d'explorer différentes stratégies adaptées à vos besoins de production spécifiques. Découvrez comment chaque approche peut rationaliser vos opérations de moulage pour obtenir de meilleurs résultats.

L'optimisation des temps de cycle améliore la productivité du moulage par injection.Vrai

Le raccourcissement des temps de cycle peut considérablement augmenter la production globale, en réduisant les coûts et en augmentant le rendement.

L'utilisation de systèmes de refroidissement plus rapides est toujours bénéfique pour la productivité.Faux

Si un refroidissement plus rapide peut améliorer la productivité, il n'est pas toujours la meilleure option en fonction du matériau et de la conception de la pièce. Il est essentiel de trouver un équilibre entre l'efficacité du refroidissement et la qualité.

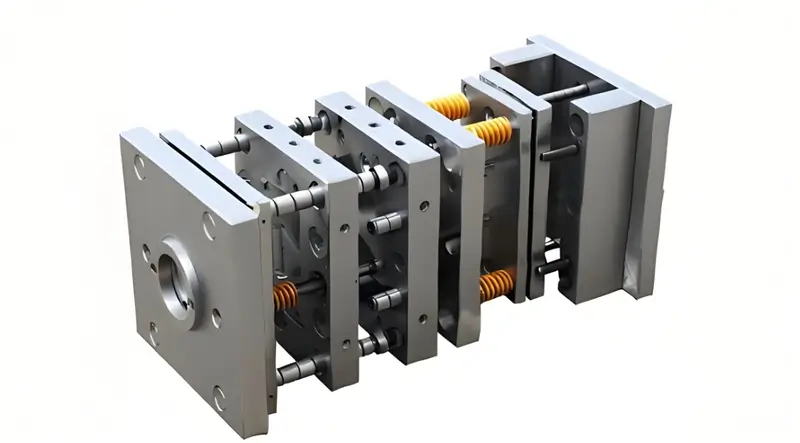

Comment la conception des moules d'injection affecte-t-elle l'efficacité de la production ?

Le la conception de moules d'injection1 joue un rôle essentiel dans la détermination de l'efficacité et de la rentabilité du processus de production. Les facteurs clés sont la complexité du moule, le choix des matériaux et l'efficacité du refroidissement.

La conception des moules d'injection influe sur l'efficacité de la production en optimisant les temps de cycle, en réduisant le gaspillage de matériaux et en améliorant la qualité des pièces. Une bonne conception des moules garantit une production plus rapide, moins de défauts et des coûts d'exploitation réduits.

Optimisation de la structure des canaux de moulage

Le canal de coulée est la voie par laquelle le plastique fondu se déplace dans le moule. Une conception correcte du système de canaux permet au plastique de s'écouler plus uniformément, de réduire le temps de remplissage du moule et de raccourcir le cycle de moulage.

Optimisation de la conception des moules

En ajustant la conception et les dimensions du moule d'injection, vous pouvez réduire la consommation d'énergie, limiter le gaspillage de matériaux au cours de la production et améliorer ainsi l'efficacité de la production. Par exemple, en modifiant l'épaisseur de la paroi du moule et en repensant l'alignement de l'unité de production, vous pouvez réduire la consommation d'énergie et réduire le gaspillage de matériaux pendant la production. système de refroidissement du moule2 peut accélérer le cycle de moulage par injection et améliorer l'efficacité de la production.

Améliorer la durabilité des moules d'injection

Si vous voulez que vos moules d'injection plastique durent plus longtemps, vous devez utiliser des matériaux durables pour les fabriquer. De cette façon, vous n'aurez pas à en acheter de nouveaux aussi souvent et vous pourrez fabriquer des produits plus rapidement.

Optimiser le système de refroidissement du moule d'injection

Le refroidissement du moule d'injection - c'est là que la vitesse et la qualité du processus de moulage par injection sont déterminées. En améliorant le refroidissement du moule d'injection, vous raccourcirez le cycle d'injection et améliorerez l'efficacité de la production.

Simplifier la structure du moule d'injection

Si la structure du moule est trop compliquée, elle rendra non seulement la fabrication du moule difficile, mais aussi le processus de moulage par injection long et difficile. Par conséquent, la simplification de la structure du moule peut améliorer efficacement l'efficacité de la production.

Adopter la conception de moules empilés

L'empilage des moules permet de doubler, voire de tripler le taux de production par rapport à l'utilisation d'un seul moule, ce qui vous permet de produire des pièces pour une fraction du prix par rapport à plusieurs moules à un seul niveau. Vous réaliserez des économies substantielles presque immédiatement.

La conception des moules d'injection influe sur les temps de cycle et l'utilisation des matériaux.Vrai

La conception optimisée des moules réduit les temps de cycle et le gaspillage de matériaux, ce qui se traduit par une production plus efficace et des économies de coûts.

Des moules plus complexes conduisent toujours à une meilleure efficacité.Faux

Si les moules complexes présentent des avantages, ils peuvent aussi augmenter les délais et les coûts de production. Le gain d'efficacité dépend de la conception et de l'application spécifiques.

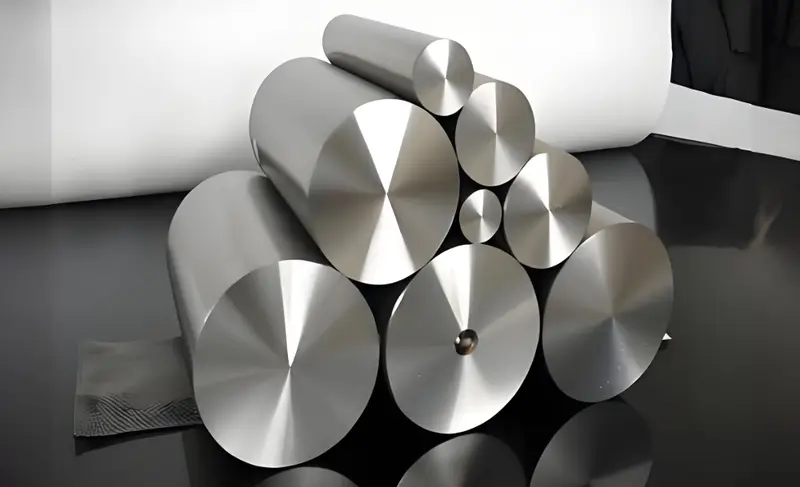

Comment la sélection et la qualité des matériaux affectent-elles la productivité des moules à injection ?

La sélection et la qualité des matériaux jouent un rôle essentiel dans la productivité du moulage par injection, en influant sur les temps de cycle, la qualité des pièces et l'efficacité globale de la fabrication.

Le choix du bon matériau garantit un flux optimal, une réduction des défauts et une qualité constante des pièces. Les matériaux de haute qualité augmentent la longévité et la vitesse des moules, améliorant directement l'efficacité de la production et réduisant les coûts.

Optimisation de la sélection des matériaux

Si vous voulez rendre vos moules d'injection plus productifs, vous devez choisir les bons matériaux. De bons matériaux de moulage permettent à vos moules de durer plus longtemps et de nécessiter moins de réparations, ce qui les rend plus productifs. Les bons matériaux de moulage par injection permettent à vos moules d'aller plus vite et de fabriquer plus de produits, tant que vous continuez à fabriquer de bons produits. Les bons matériaux de moulage permettent à vos moules de durer plus longtemps et de produire plus de produits en les rendant plus difficiles à user, à rouiller et à chauffer.

Acier à haute résistance

L'utilisation d'acier à haute résistance pour les moules d'injection permet de réduire la déformation et l'usure des moules, d'améliorer leur durée de vie et d'augmenter la vitesse de production.

Matériaux hautement thermoconducteurs

L'utilisation de matériaux à haute conductivité thermique pour les moules d'injection peut améliorer l'efficacité du refroidissement des moules d'injection, raccourcir les cycles d'injection3 et l'amélioration de l'efficacité de la production.

Matériaux de haute précision

L'utilisation de matériaux de haute précision dans la fabrication des moules d'injection permet d'améliorer la précision et la cohérence du moulage par injection, ce qui accroît l'efficacité de la production.

La qualité des matériaux influe sur la durée des cycles de moulage par injection.Vrai

Les matériaux de haute qualité s'écoulent plus facilement et réduisent les défauts, ce qui permet de réduire les temps de cycle et d'améliorer l'efficacité de la production.

Des matériaux de moindre qualité permettent toujours d'allonger la durée de vie des moules.Faux

Si les matériaux de moindre qualité peuvent réduire la longévité des moules en raison d'une usure plus importante, l'effet dépend du matériau spécifique et des conditions de production.

Quel est l'impact de la formation et du développement des compétences sur la productivité d'une opération de moulage par injection ?

Une formation efficace et le développement des compétences sont essentiels pour stimuler la productivité et la qualité des opérations de moulage par injection, ce qui a un impact direct sur la production et l'efficacité.

La formation et le développement des compétences dans le domaine du moulage par injection aident les opérateurs à optimiser les réglages des machines, à réduire les défauts et à augmenter le rendement. Des employés bien formés contribuent à une meilleure résolution des problèmes et à une diminution des arrêts de production, ce qui améliore l'efficacité opérationnelle globale.

Formation et amélioration des compétences

Le processus de production des moules en plastique est un principe important qui nécessite un certain calibre et des compétences professionnelles. L'opérateur suit continuellement des formations et améliore ses compétences et ses capacités pour assurer l'efficacité de son travail. Parallèlement, la maintenance des moules en plastique et le dépannage nécessitent également des professionnels des mécanismes de prévention, qui doivent posséder les compétences nécessaires en matière de maintenance.

Formation et travail d'équipe

En renforçant les capacités de vos travailleurs, vous augmentez la productivité de vos moules. Cela signifie que lorsque vos travailleurs apprennent, ils découvrent les technologies de pointe et les nouvelles méthodes et les utilisent pour faire leur travail à des niveaux plus élevés et se soucient davantage de faire du bon travail. Dans le même temps, nous encourageons la coopération et le dialogue pour que les gens s'informent mutuellement de leurs connaissances et résolvent les problèmes dans l'atelier afin d'augmenter la production.

Établissement du partenariat

L'établissement de bonnes relations avec les fournisseurs, les clients et les autres partenaires peut contribuer à accroître l'efficacité de votre production de moules à injection. Travailler avec les fournisseurs pour affiner les matières premières et rationaliser la chaîne d'approvisionnement peut accroître l'efficacité de la production. La collaboration avec les clients pour affiner la conception et la demande permet de réduire l'incertitude de la production et d'accroître l'efficacité.

La formation améliore la productivité des opérations de moulage par injection.Vrai

Une formation adéquate permet aux opérateurs de mieux comprendre les fonctions de la machine, d'optimiser les réglages et de réduire les erreurs, ce qui se traduit par une amélioration de la productivité globale.

La formation entraîne toujours des réductions de coûts immédiates dans le domaine du moulage par injection.Faux

Si la formation améliore la productivité à long terme et réduit les erreurs, l'investissement initial dans la formation ne permet pas toujours de réaliser des économies immédiates.

Le renforcement de la gestion du traitement et du débogage des moules peut-il contribuer à améliorer la productivité des moules d'injection ?

Une gestion efficace du traitement des moules et du débogage est un facteur clé pour stimuler la productivité des moules d'injection en réduisant les erreurs et en optimisant les performances au cours de la production.

Le renforcement de la gestion du traitement et du débogage des moules améliore l'efficacité des moules en minimisant les défauts, en réduisant les temps d'arrêt et en améliorant les temps de cycle. Cette approche peut considérablement stimuler la productivité globale et réduire les coûts dans des secteurs tels que l'automobile, les biens de consommation et les appareils médicaux.

Améliorer la précision et la qualité du traitement

Les équipements et les technologies de pointe garantissent une excellente fabrication du moule ; les centres d'usinage de haute précision, les machines d'électroérosion, les machines de découpe à fil, etc., améliorent la précision de l'usinage et la qualité de la surface du moule ; l'utilisation de la découpe à grande vitesse, de l'électroérosion, du traitement au laser et d'autres technologies de pointe améliorent l'efficacité du traitement et réduisent le temps de traitement ; au cours du processus de traitement, le contrôle de la technologie de traitement doit être rigoureux.

Gestion et programmation raisonnables

Pour fabriquer des moules, il faut manœuvrer et planifier pour en faire autant que possible. Il faut planifier, être flexible et garder les yeux ouverts pour ne pas perdre de temps et ne pas oublier de tâches à accomplir, afin de fabriquer le plus grand nombre de moules possible.

Le renforcement de la gestion du traitement et du débogage des moules améliore la productivité des moules.Vrai

L'optimisation du processus de moulage et la résolution précoce des problèmes permettent de réduire les délais de production et d'améliorer les performances des moules.

L'amélioration du traitement des moules et de la gestion du débogage augmente toujours les coûts de production.Faux

Bien que les investissements initiaux dans de meilleures pratiques de gestion puissent être plus élevés, les avantages à long terme, tels que la réduction des déchets et des temps d'arrêt, permettent de réaliser des économies globales.

Quelles innovations dans le domaine du moulage par injection peuvent être adoptées pour améliorer l'efficacité des moules à injection ?

Les innovations dans le domaine du moulage par injection, telles que l'amélioration de la conception des moules et les technologies de pointe, peuvent considérablement améliorer l'efficacité du processus de moulage, en réduisant les temps de cycle et en améliorant l'homogénéité des produits.

Les innovations dans le domaine du moulage par injection, telles que l'amélioration de la conception des moules et les technologies de pointe, peuvent considérablement améliorer l'efficacité du processus de moulage, en réduisant les temps de cycle et en améliorant l'uniformité des produits..

Application d'une technologie innovante

Fabriquer plus rapidement des moules d'injection en utilisant des technologies de pointe est un moyen d'accélérer la production. Imaginez, l'utilisation du prototypage et de la fabrication rapides peut accélérer le moulage et la production. En outre, l'industrie des moules à injection peut rendre le processus de fabrication numérique et intelligent en recourant à la fabrication intelligente et à l'internet des objets, ce qui accélère la production.

Adoption de technologies avancées

Nous utilisons des technologies et des équipements de pointe pour la fabrication des moules afin d'améliorer l'efficacité de notre production et la qualité de nos produits. Nous utilisons la technologie CAD/CAM pour concevoir nos moules, ce qui nous permet de réaliser des conceptions plus précises plus rapidement.

Adopter la technologie du moulage assisté par gaz

La technologie du moulage par injection assistée par gaz permet d'accélérer le refroidissement, de réduire la durée des cycles et d'améliorer la fabrication des produits.

Les systèmes à canaux chauds réduisent les temps de cycle.Vrai

En maintenant le plastique fondu à des températures optimales, les canaux chauds réduisent les temps de refroidissement, ce qui accélère le processus de moulage.

Toutes les innovations dans le domaine du moulage par injection sont coûteuses à mettre en œuvre.Faux

Si les coûts initiaux de certaines innovations peuvent être plus élevés, les économies à long terme en termes de matériaux et d'utilisation de l'énergie les rendent souvent rentables.

Quels sont les avantages de l'optimisation du processus de moulage par injection pour augmenter la productivité ?

L'optimisation du processus de moulage par injection stimule la productivité en réduisant les temps de cycle, en améliorant la qualité des pièces et en minimisant le gaspillage de matériaux. Il s'agit d'une stratégie clé pour les fabricants qui cherchent à améliorer leur efficacité.

L'optimisation du moulage par injection augmente la productivité en rationalisant les processus, en améliorant la cohérence des pièces, en réduisant les rebuts et en améliorant les temps de cycle. Cela permet de réaliser des économies et d'accélérer la mise sur le marché, ce qui est essentiel pour que les fabricants restent compétitifs.

Optimiser le processus de moulage par injection

Obtenir le bon paramètres d'injection4 est l'un des éléments les plus importants de l'optimisation de votre processus de moulage par injection. Des éléments tels que la pression d'injection, vitesse d'injection5Le temps d'injection, le temps de maintien, la température d'injection et d'autres paramètres ont tous un impact direct sur la qualité de vos pièces en plastique et sur la rapidité avec laquelle vous pouvez les fabriquer. Vous devrez procéder à des essais et à des ajustements pour trouver la meilleure combinaison de paramètres de moulage par injection pour vos pièces en plastique, votre moule et votre matériau.

Adoption d'une technologie avancée de contrôle du processus de moulage par injection

Par exemple, vous savez comment le système de contrôle informatique de la machine de moulage par injection, la technologie des capteurs et la technologie de contrôle de l'automatisation contribuent tous à la maîtrise du processus de moulage par injection. moulage par injection6 et la stabilité de la production ?

L'optimisation du contrôle de la température des moules nous permet d'améliorer tous ces aspects. Pour ce faire, nous contrôlons la température du moule et veillons à ce qu'elle corresponde aux exigences du plastique et au type de matériau que nous utilisons. Nous utilisons parfois des barres chauffantes, des chauffages à l'huile ou des systèmes de refroidissement à l'eau, mais nous veillons à ce que la température du moule soit conforme à ce qu'elle doit être.

Et si l'on veut faire de la haute technologie, on peut utiliser des capteurs, des systèmes intelligents de contrôle de la température ou la technologie des canaux chauds pour mieux contrôler la température du moule. Tout cela permet d'obtenir des produits de meilleure qualité et d'améliorer considérablement la qualité et la productivité.

Élaboration d'un processus normalisé

La normalisation des procédures et des spécifications opérationnelles est un excellent moyen d'améliorer l'efficacité de la production, tout en garantissant une qualité constante. Grâce aux processus normalisés, vous pouvez réduire considérablement le temps de débogage et d'ajustement, ce qui améliore en fin de compte l'efficacité de la production. Outre la mise en œuvre de processus normalisés, vous devez mettre en place un système de contrôle de la qualité qui inspecte et analyse systématiquement chaque processus de production afin de prévenir les problèmes liés aux produits.

Ligne de production automatisée

La ligne de production automatisée de machines de moulage par injection peut vous aider à assurer une production continue et efficace. L'équipement automatisé est utilisé pour le transfert des matières premières, l'installation ou la désinstallation des moules d'injection, ainsi que pour la production des produits. Tout cela permet de réduire la main-d'œuvre et d'éviter les périodes d'inactivité, tout en améliorant l'efficacité de la production.

Optimiser le contrôle de la qualité

Pour éviter de fabriquer des produits à l'infini et de devoir les renvoyer parce qu'ils ne sont pas parfaits, il faut un contrôle de la qualité. Il faut des normes et des processus. Il faut vérifier les matières premières, les moules et les produits finis. Il ne faut pas faire de mauvais produits et il faut les fabriquer rapidement.

Automatisation et intelligence

L'intégration de technologies d'automatisation et d'intelligence dans les processus de fabrication des moules peut améliorer considérablement la précision et l'efficacité. Par exemple, le déploiement de systèmes robotisés pour l'assemblage et le débogage des moules peut réduire considérablement le travail manuel et améliorer la capacité de production. En outre, l'application de systèmes de gestion intelligents pour le suivi en temps réel de la production, la détection proactive des problèmes et le dépannage rapide peut accroître considérablement l'efficacité.

L'optimisation du processus de moulage par injection permet de réduire les temps de cycle.Vrai

En améliorant l'efficacité du moulage, l'optimisation du processus garantit des cycles de production plus rapides, ce qui permet d'augmenter le rendement.

L'optimisation des processus entraîne toujours une augmentation des coûts.Faux

Bien que les investissements initiaux en matière d'optimisation puissent être plus élevés, les économies à long terme en termes de matériaux et de main-d'œuvre compensent souvent les coûts initiaux.

Quel est le rôle de la maintenance dans la productivité des moules à injection ?

L'entretien régulier des moules d'injection est essentiel pour garantir des performances optimales, minimiser les temps d'arrêt et maintenir une production de haute qualité. Elle a un impact significatif sur la productivité globale et la rentabilité.

L'entretien régulier des moules garantit leur bon fonctionnement, réduit les défauts, prolonge leur durée de vie et augmente l'efficacité de la production. Un entretien en temps voulu permet d'éviter les pannes coûteuses et de minimiser les temps d'arrêt, ce qui améliore la productivité globale et la qualité des pièces.

Faire un bon travail de maintenance préventive

Vous devez avoir un plan pour prendre soin de vos moules. Tu dois les vérifier, les nettoyer, les huiler et les réparer. Si tu fais cela, tes moules ne se casseront pas et tu pourras fabriquer plus de produits. Si tu vérifies tes moules et que tu les répares lorsqu'ils se cassent, tu pourras les utiliser plus longtemps. Si vous changez les pièces qui s'usent, vous fabriquerez de meilleures pièces plus longtemps avec vos moules. Si vous vérifiez vos moules, les nettoyez, les réparez et changez les pièces qui se cassent, vos moules produiront de bonnes pièces pendant longtemps. Vous pourrez alors fabriquer davantage de produits.

Renforcer la gestion des moules

Rédigez un dossier sur le moule et incluez tout, depuis votre conception et votre processus de fabrication jusqu'à la manière dont vous utilisez et entretenez le moule. En disposant d'un dossier complet sur les moules, vous faciliterez grandement la gestion de vos moules et le suivi des différents moules que vous possédez. Encore une fois, j'organiserais vos moules par type ou par utilisation, ainsi que par lot de production, afin que vous puissiez trouver immédiatement le moule dont vous avez besoin et que vous puissiez augmenter considérablement l'efficacité de votre production.

La maintenance améliore la productivité des moules.Vrai

Un entretien régulier permet de maintenir les moules en bon état, de réduire les temps d'arrêt et de garantir une qualité constante, ce qui améliore la productivité.

L'entretien n'est nécessaire qu'en cas de rupture d'un moule.Faux

La maintenance proactive est plus efficace que les réparations réactives. Des contrôles réguliers permettent d'éviter les défaillances des moules et d'optimiser la production.

Conclusion

Pour améliorer le fonctionnement du moule d'injection, il faut optimiser la structure du moule, utiliser des matériaux très résistants, améliorer le système de refroidissement, simplifier leur conception, adopter une technologie automatique et former les employés. Grâce à une gestion appropriée et à une utilisation créative des technologies de pointe, nous pouvons encore mieux garantir la qualité de la production, réduire les coûts et répondre à de nombreuses demandes de production dans différents domaines.

-

En savoir plus sur la conception d'un moule d'injection ? Une bonne conception des moules permet de réduire les défauts, d'améliorer la qualité des pièces et de garantir la rentabilité. ↩

-

En savoir plus sur les principes de conception des systèmes de refroidissement des moules d'injection : Pour améliorer l'efficacité du système de refroidissement, des méthodes de refroidissement optimales et la disposition des circuits . ↩

-

En savoir plus sur Comment réduire les temps de cycle dans le moulage par injection : les stratégies efficaces pour réduire les temps de cycle comprennent l'optimisation du temps de refroidissement, la minimisation du temps de remplissage, . ↩

-

En savoir plus sur les paramètres de moulage par injection : Les paramètres de moulage par injection sont les facteurs critiques qui influencent la qualité et l'efficacité du processus de moulage. ↩

-

En savoir plus Comment calculer la pression d'injection? La pression d'injection est la pression à laquelle le moule est rempli. ↩

-

En savoir plus sur les bases du moulage par injection de plastique : Le moulage par injection de plastique consiste à transformer des granulés thermoplastiques en volumes importants de pièces complexes. ↩