Wprowadzenie

Projektowanie jest kluczowym elementem formowania wtryskowego, ponieważ stanowi podstawę produkcji wysokiej jakości części z tworzyw sztucznych. Podczas projektowania do formowania wtryskowego należy dokładnie rozważyć różne czynniki, aby uzyskać optymalne wyniki. W tym artykule przeanalizujemy jego znaczenie, a także przedstawimy kilka kluczowych kroków, które mogą usprawnić proces projektowania.

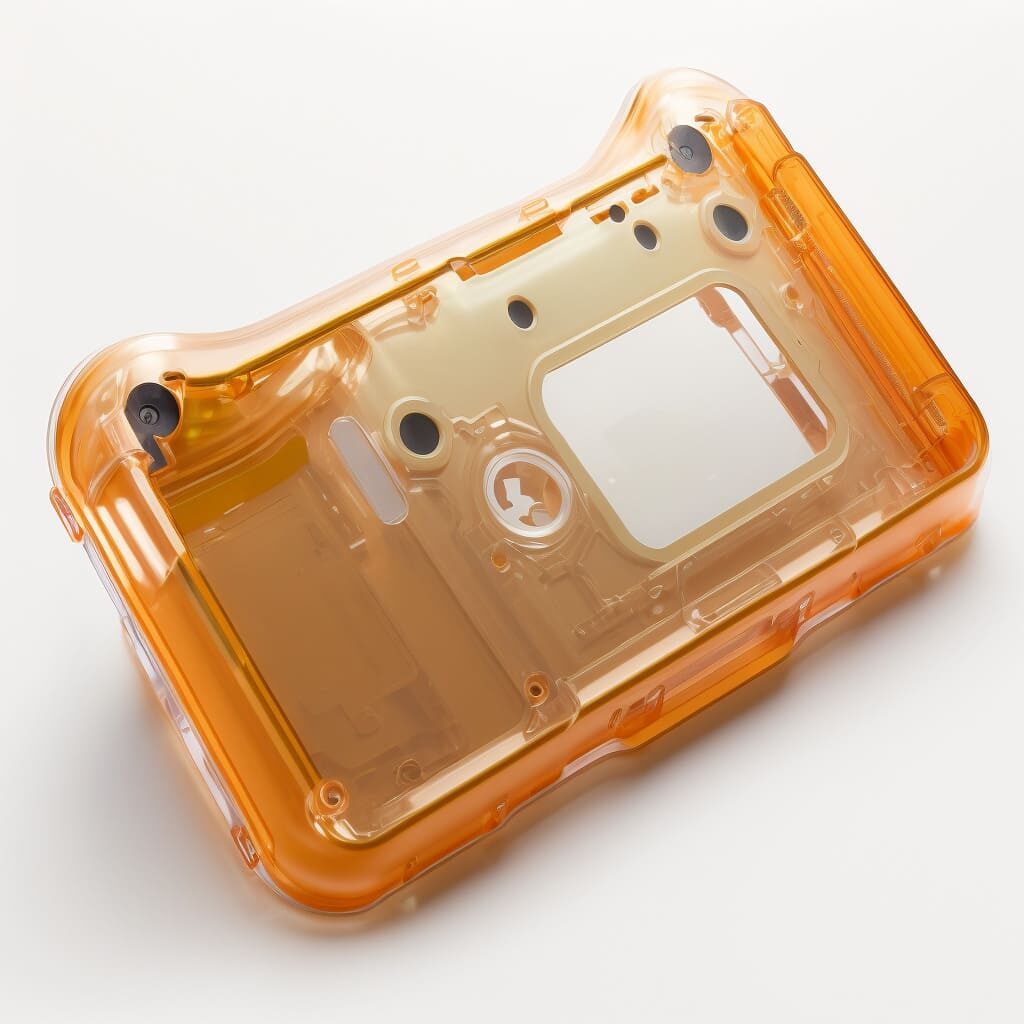

Na etapie projektowania należy podjąć kluczowe decyzje dotyczące wyboru materiału, geometrii części, projektu oprzyrządowania i parametrów procesu, które ostatecznie będą miały wpływ na możliwości produkcyjne, funkcjonalność i opłacalność produktu końcowego. Stosując najlepsze praktyki i stosując zorganizowaną strategię podczas procesu projektowania formowania wtryskowego, można zwiększyć jego wydajność i skuteczność.

Celem tego artykułu jest zaoferowanie cennych spostrzeżeń i wskazówek dotyczących usprawnienia procesu projektowania form wtryskowych. Przedstawimy kluczowe kroki i strategie, które można wykorzystać w optymalizacji projektów pod kątem udanego formowania wtryskowego - może to poprawić jakość części, obniżyć koszty produkcji i ogólnie usprawnić operacje produkcyjne.

AW miarę postępów w tym artykule omówimy kluczowe kwestie, takie jak współpraca z formowaniem wtryskowym projektanci, projektowanie pod kątem możliwości produkcyjnych, korzystanie z narzędzi symulacyjnych, dobór materiałów i optymalizacja projektu narzędzia; przeprowadzanie rygorystycznych iteracji projektowych i testów oraz przeprowadzanie dokładnych iteracji projektowych / cykli testowych. Zapoznając się z tymi kluczowymi krokami i stosując je, będziesz w stanie usprawnić proces projektowania form wtryskowych i uzyskać lepsze wyniki.

Bądź na bieżąco z naszymi nadchodzącymi sekcjami, w których szczegółowo przeanalizujemy każdy krok, dostarczając praktycznych wskazówek i spostrzeżeń, które mogą pomóc Twoim Proces projektowania formowania wtryskowego.

II. Współpraca z producentami form

A. Wczesne zaangażowanie producentów form w proces projektowania

Współpraca z producentami form jest kluczowym aspektem poprawy procesu projektowania form wtryskowych. Angażując producentów form na wczesnym etapie projektowania części formowanych wtryskowo, można wykorzystać ich wiedzę i doświadczenie w celu zwiększenia możliwości produkcyjnych części. Oto kilka kluczowych powodów, dla których wczesne zaangażowanie producentów form jest korzystne:

- Uwagi dotyczące formowalności: Producenci form posiadają dogłębną wiedzę na temat procesu formowania wtryskowego i mogą zapewnić cenny wgląd w formowalność projektu. Mogą zidentyfikować potencjalne wyzwania lub problemy, które mogą pojawić się podczas produkcji i zaoferować sugestie dotyczące ulepszeń.

- Wymagania dotyczące oprzyrządowania: Współpraca z producentami form pozwala zrozumieć konkretne wymagania dotyczące oprzyrządowania dla danego projektu. Mogą oni doradzić w zakresie optymalnej konfiguracji formy, opcji wlewu i konstrukcji systemu wyrzucania, aby zapewnić płynną produkcję.

- Ulepszenia projektu: Producenci form często mają bogate doświadczenie w pracy z różnymi projektami i materiałami. Ich wkład może pomóc w zidentyfikowaniu możliwości ulepszeń projektu, takich jak optymalizacja nominalnej grubości ścianki, dodanie kątów pochylenia lub wyeliminowanie podcięć, aby ułatwić rozformowywanie i obniżyć koszty produkcji.

B. Wykorzystanie ich wiedzy specjalistycznej do rozważenia możliwości formowania i ulepszeń projektowych

Producenci form posiadają specjalistyczną wiedzę i doświadczenie, które mogą znacząco przyczynić się do sukcesu Twojej firmy. Projekt formowania wtryskowego proces. Oto jak można wykorzystać ich doświadczenie:

- Wspólne przeglądy projektów: Przeprowadzaj przeglądy projektów z producentami form, aby ocenić możliwości produkcyjne swojego projektu. Mogą oni dostarczyć cennych informacji zwrotnych na temat cech, które mogą stanowić wyzwanie podczas procesu formowania i zasugerować modyfikacje w celu poprawy możliwości formowania.

- Projektowanie narzędzi: Producenci form rozumieją zawiłości projektowania i budowy narzędzi. Angażując ich na wczesnym etapie procesu projektowania, można upewnić się, że projekt jest zgodny z możliwościami i ograniczeniami wybranej formy. Taka współpraca pomaga uniknąć potencjalnych przeróbek lub opóźnień.

- Iteracyjna informacja zwrotna: Wspieraj otwartą linię komunikacji z producentami form w trakcie całego procesu projektowania. Regularnie zabiegaj o ich wkład i uwzględniaj ich opinie w iteracjach projektowych. Takie iteracyjne podejście pozwala na ciągłe doskonalenie, prowadząc do lepszej formowalności i ogólnej jakości produktu.

Pamiętaj, że współpraca z producentami form powinna być procesem ciągłym. Aktywnie angażując ich od początkowych etapów projektowania, można wykorzystać ich wiedzę, zoptymalizować proces formowania wtryskowego i ostatecznie osiągnąć lepsze wyniki.

III. Projektowanie pod kątem możliwości produkcyjnych

A. Uwzględnienie czynników takich jak grubość ścianki, linie podziału i kąty zanurzenia

Podczas projektowania pod kątem formowania wtryskowego należy wziąć pod uwagę kilka czynników, które wpływają na możliwości produkcyjne. Uwzględnienie tych czynników na etapie projektowania pozwala zoptymalizować projekty pod kątem wydajnej produkcji i zminimalizować potencjalne wady. Oto kluczowe kwestie, o których należy pamiętać:

- Grubość ścianki: Optymalna grubość ścianki ma kluczowe znaczenie dla udanego formowania wtryskowego. Projektuj części o jednolitej grubości ścianek, aby promować spójne napełnianie i chłodzenie podczas procesu formowania. Unikaj znacznych różnic w grubości ścianek, ponieważ może to prowadzić do takich problemów, jak zapadnięcia, wypaczenia lub nierównomierny skurcz.

- Linie podziału: Linie podziału to punkty oddzielające połówki formy. Należy starannie zaplanować położenie linii podziału, aby zapewnić ich zgodność z zamierzoną funkcjonalnością i estetyką produktu końcowego. Unikaj umieszczania linii podziału w krytycznych obszarach, które mogą wpływać na wydajność części lub tworzyć widoczne ślady linii podziału.

- Kąty zanurzenia: Włączenie kątów pochylenia do projektu pozwala na łatwe wyrzucanie części z gniazda formy. Kąty pochylenia to niewielkie zwężenia stosowane do pionowych ścian lub elementów. Pomagają uniknąć niedoskonałości powierzchni, zmniejszają tarcie podczas wyrzucania i zapobiegają uszkodzeniom formy. Ogólnie rzecz biorąc, kąt pochylenia od 1 do 2 stopni jest zalecany jako punkt wyjścia.

B. Optymalizacja projektów w celu zminimalizowania wad i zapewnienia łatwości produkcji i montażu

Optymalizacja projektu jest niezbędna do zminimalizowania wad i zapewnienia płynności procesów produkcji i montażu. Oto kilka strategii optymalizacji projektów:

- Uproszczenie geometrii części: Minimalizacja złożonych geometrii, które mogą prowadzić do wyzwań podczas formowania lub montażu. Uproszczenie geometrii części może zwiększyć podatność na formowanie i obniżyć koszty produkcji.

- Rozważ funkcje montażu: Jeśli produkt wymaga montażu, należy zaprojektować takie funkcje, jak zatrzaski lub mechanizmy blokujące, aby ułatwić łatwy i bezpieczny montaż. Upewnij się, że funkcje montażu są zgodne z możliwościami procesu formowania wtryskowego.

- Eliminacja podcięć: Podcięcia to elementy, które uniemożliwiają bezpośrednie wyrzucenie części z formy. Zminimalizowanie lub wyeliminowanie podcięć upraszcza projekt formy i zwiększają uwalnianie części podczas rozformowywania.

- Projektowanie z myślą o kosmetykach: Jeśli wygląd części ma krytyczne znaczenie, należy zwrócić uwagę na powierzchnie kosmetyczne. Unikaj widocznych linii dzianiny lub śladów zlewu, optymalizując lokalizacje bramek i ścieżki przepływu stopu. Zastosuj odpowiednie tekstury lub wykończenia powierzchni, aby osiągnąć pożądany efekt kosmetyczny.

Biorąc pod uwagę takie czynniki jak grubość ścianek, linie podziału, kąty pochylenia i optymalizując projekty pod kątem możliwości produkcyjnych, można zmniejszyć prawdopodobieństwo wystąpienia wad i zapewnić łatwość produkcji i montażu. Te względy projektowe odgrywają kluczową rolę w osiągnięciu Wysokiej jakości części formowane wtryskowo.

IV. Wykorzystanie narzędzi symulacyjnych

A. Zalety narzędzi symulacyjnych w przewidywaniu zachowań projektowych

Narzędzia symulacyjne są cennymi zasobami w Proces projektowania formowania wtryskowego. Pozwalają one wirtualnie symulować i analizować zachowanie projektu przed przejściem do rzeczywistej produkcji. Oto kluczowe korzyści płynące z wykorzystania narzędzi do symulacji:

- Analiza predykcyjna: Narzędzia symulacyjne umożliwiają przewidywanie i wizualizację zachowania projektu podczas procesu formowania wtryskowego. Można symulować takie czynniki jak przepływ materiału, chłodzenie i wypełnienie części, aby zidentyfikować potencjalne problemy i zoptymalizować parametry projektu.

- Wczesne wykrywanie problemów: Przeprowadzając symulacje, można zidentyfikować potencjalne wady projektowe lub wyzwania produkcyjne na wczesnym etapie projektowania. Pomaga to proaktywnie zająć się tymi kwestiami, oszczędzając czas i zasoby, które zostałyby wydane na fizyczne prototypy lub iteracje metodą prób i błędów.

- Optymalizacja parametrów procesu: Narzędzia symulacyjne umożliwiają eksperymentowanie z różnymi parametrami procesu, takimi jak prędkość wtrysku, temperatura stopu lub czas chłodzenia. Analizując wpływ tych parametrów, można zoptymalizować proces produkcji w celu poprawy jakości części, skrócenia czasu cyklu i zwiększenia efektywności kosztowej.

B. Identyfikacja i rozwiązywanie potencjalnych problemów przed rozpoczęciem produkcji

Narzędzia symulacyjne pomagają identyfikować i rozwiązywać potencjalne problemy, które mogą pojawić się podczas procesu formowania wtryskowego. Oto jak narzędzia symulacyjne mogą pomóc w tym procesie:

- Analiza napełniania części: Symulacje mogą ujawnić potencjalne wyzwania związane z napełnianiem części, takie jak pułapki powietrzne, niewystarczający przepływ lub nadmierne ciśnienie. Analizując te kwestie z wyprzedzeniem, można zoptymalizować lokalizacje bramek, zmodyfikować projekty kanałów lub dostosować parametry wtrysku, aby zapewnić pełne i spójne wypełnienie części.

- Analiza chłodzenia: Symulacje pozwalają analizować proces chłodzenia i przewidywać potencjalne problemy związane z chłodzeniem, takie jak nierównomierne chłodzenie lub wypaczenia. Optymalizując układ kanałów chłodzących i dostosowując czas chłodzenia, można zapewnić prawidłowe chłodzenie i zmniejszyć ryzyko wad.

- Przewidywanie wypaczeń: Symulacje pomagają przewidzieć możliwość wypaczenia części z powodu naprężeń szczątkowych lub nierównomiernego chłodzenia. Identyfikując obszary podatne na wypaczenia, można dokonać modyfikacji projektu, dostosować strategie chłodzenia lub zastosować elementy takie jak żebra lub kliny, aby zminimalizować ryzyko.

Korzystając z narzędzi symulacyjnych, można uzyskać cenny wgląd w zachowanie projektu i podejmować świadome decyzje przed rozpoczęciem produkcji. Narzędzia te pozwalają zoptymalizować projekt pod kątem lepszej wydajności, zmniejszyć ryzyko usterek oraz zaoszczędzić czas i koszty związane z fizycznym prototypowaniem i iteracjami typu "prób i błędów".

V. Rozważania dotyczące wyboru materiałów

A. Znaczenie wyboru odpowiednich materiałów do formowania wtryskowego

Wybór odpowiednich materiałów ma kluczowe znaczenie dla Projekt formowania wtryskowego. Wybór materiału ma wpływ na wydajność, funkcjonalność i ogólną jakość formowanych wtryskowo części z tworzyw sztucznych. Oto dlaczego wybór odpowiednich materiałów jest ważny:

- Właściwości materiału: Różne materiały oferują różne właściwości mechaniczne, termiczne i chemiczne. Przy wyborze materiału należy wziąć pod uwagę specyficzne wymagania aplikacji, takie jak wytrzymałość, elastyczność, odporność na temperaturę lub kompatybilność chemiczną. Wybór odpowiedniego materiału zapewnia, że części spełniają pożądane kryteria wydajności.

- Formowalność: Każdy materiał ma swój własny zestaw właściwości formowalnych. Niektóre materiały mają lepsze właściwości płynięcia, podczas gdy inne mogą wymagać wyższych temperatur wtrysku lub dłuższych czasów chłodzenia. Wybierając materiał, który dobrze nadaje się do procesu formowania wtryskowego, można uzyskać lepszą jakość części, skrócić czas cyklu i poprawić wydajność produkcji.

- Rozważania dotyczące kosztów: Koszty materiałów mogą się znacznie różnić i ważne jest, aby zachować równowagę między wymaganiami dotyczącymi wydajności a ograniczeniami budżetowymi. Należy rozważyć ogólną opłacalność materiału, biorąc pod uwagę jego wydajność, dostępność i wszelkie dodatkowe operacje wymagane po formowaniu.

B. Zrozumienie właściwości materiału i ich wpływu na proces formowania

Aby dokonać świadomego wyboru materiału, kluczowe jest zrozumienie, w jaki sposób właściwości materiału mogą wpływać na proces formowania wtryskowego. Oto najważniejsze kwestie:

- Charakterystyka płynięcia: Szybkość płynięcia (MFR) materiału określa jego zdolność do płynięcia i wypełniania gniazda formy podczas wtrysku. Materiały o wyższym MFR płyną łatwiej, podczas gdy materiały o niższym MFR mogą wymagać wyższego ciśnienia wtrysku. Zrozumienie charakterystyki płynięcia różnych materiałów pomaga zoptymalizować parametry procesu w celu pomyślnego formowania.

- Skurcz: Różne materiały wykazują różny stopień skurczu podczas chłodzenia i krzepnięcia. Ważne jest, aby uwzględnić szybkość kurczenia się materiału w fazie projektowania, aby zapewnić dokładne wymiary części. Korekty można wprowadzić do projekt formy, takie jak uwzględnienie odpowiednich dodatków skurczowych lub projektowanie pod kątem stabilności wymiarowej, w celu złagodzenia skutków skurczu.

- Tendencje do wypaczania: Niektóre materiały są bardziej podatne na wypaczanie niż inne ze względu na ich strukturę molekularną lub charakterystykę chłodzenia. Zrozumienie tendencji materiałów do wypaczania pozwala zoptymalizować proces chłodzenia, projekt formy i geometrię części, aby zminimalizować wypaczanie i osiągnąć dokładność wymiarową.

- Kompatybilność z operacjami dodatkowymi: Weź pod uwagę wszelkie procesy po formowaniu, których mogą wymagać Twoje części, takie jak malowanie, drukowanie lub montaż. Upewnij się, że wybrany materiał jest kompatybilny z tymi dodatkowymi operacjami, aby uniknąć wszelkich problemów związanych z kompatybilnością lub jakością.

Zrozumienie właściwości materiału i ich wpływu na proces formowania pozwala na podejmowanie świadomych decyzji podczas wyboru materiału. Należy wziąć pod uwagę takie czynniki, jak charakterystyka przepływu stopu, skurcz, tendencje do odkształceń i kompatybilność z operacjami wtórnymi. Wiedza ta umożliwia wybór odpowiednich materiałów, które optymalizują zarówno wydajność części końcowej, jak i wydajność procesu formowania. Proces formowania wtryskowego.

Wnioski:

Podsumowując, usprawnienie procesu projektowania form wtryskowych wymaga holistycznego podejścia, które obejmuje współpracę, optymalizację projektu, wykorzystanie narzędzi symulacyjnych, rozważania dotyczące wyboru materiałów i nie tylko. Wdrażając te kluczowe kroki i strategie, można zwiększyć wydajność, jakość i opłacalność projektów formowania wtryskowego.