Systemy zimnokanałowe odgrywają kluczową rolę w formowaniu wtryskowym, oferując opłacalne rozwiązanie do produkcji wysokiej jakości części przy minimalnej ilości odpadów.

Systemy zimnokanałowe działają poprzez umożliwienie chłodzenia tworzywa sztucznego w kanałach, które można usunąć z gotowej części, co czyni je idealnymi do produkcji małoseryjnej. Są one powszechnie stosowane w aplikacjach, w których waga i precyzja części mają krytyczne znaczenie. Kluczowe zalety obejmują niższe koszty początkowe i łatwiejszą konserwację w porównaniu z gorącymi kanałami.

Niniejszy przegląd podkreśla zalety systemów zimnokanałowych, ale głębsze zrozumienie ich konstrukcji i zasad działania jest niezbędne do optymalizacji procesów formowania wtryskowego. Czytaj dalej, aby dowiedzieć się, jak skutecznie zintegrować systemy zimnokanałowe z procesem produkcyjnym.

Systemy zimnokanałowe są idealne do produkcji wielkoseryjnej.Fałsz

Zimne prowadnice lepiej nadają się do produkcji nisko- i średnioseryjnej, ponieważ mogą prowadzić do większej ilości odpadów i dłuższych czasów cykli w porównaniu z gorącymi prowadnicami w scenariuszach wysokoseryjnych.

Systemy zimnokanałowe są łatwiejsze w utrzymaniu niż systemy gorącokanałowe.Prawda

Systemy zimnokanałowe mają mniej komponentów i są generalnie prostsze w konstrukcji, dzięki czemu konserwacja i naprawy są mniej skomplikowane i bardziej opłacalne.

Czym jest system Cold Runner w formowaniu wtryskowym?

Zimne kanały tworzą kanał dla roztopionego plastiku, który schładza się przed dotarciem do gniazda formy, co prowadzi do wydajnego napełniania i minimalnych strat materiału. Są idealne do małych i średnich serii produkcyjnych i są powszechnie stosowane w produktach konsumenckich i opakowaniach. Kluczowe zalety to niższe koszty konfiguracji i prostsza konserwacja.

Definicja systemów Cold Runner

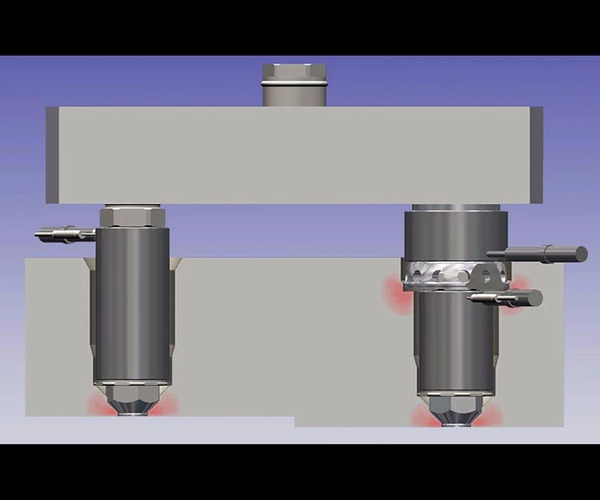

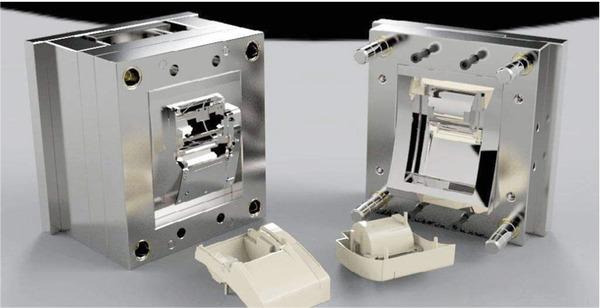

W przeciwieństwie do hot runner1System zimnych kanałów pozostaje w temperaturze pokojowej, a ich zadaniem jest przenoszenie ciekłego plastiku z dyszy maszyny (gdzie jest on najpierw podgrzewany do temperatury topnienia) do gniazda formy, gdzie materiał ponownie się ochładza, aby mógł zostać wyrzucony jako gotowy produkt po upływie czasu cyklu.

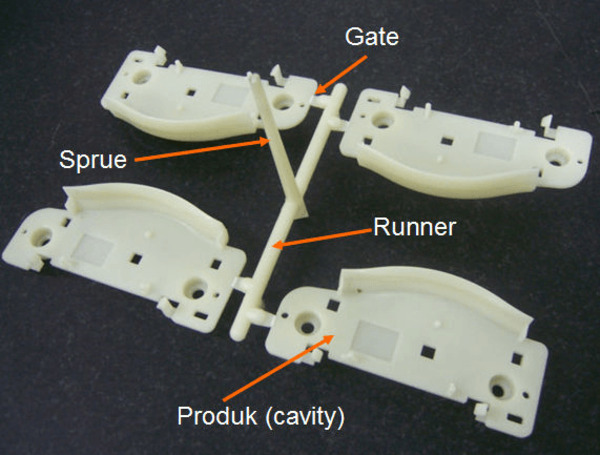

Składniki systemu Cold Runner

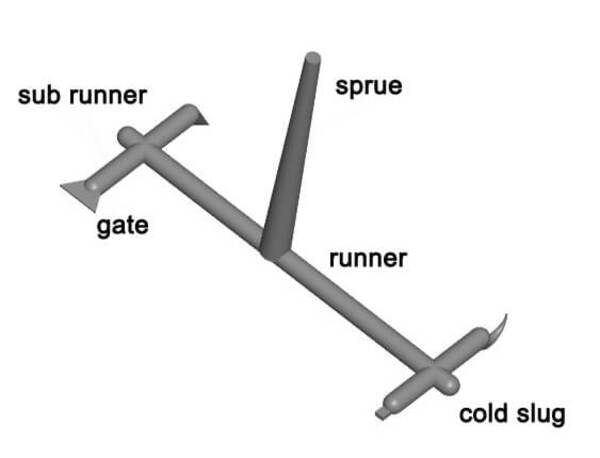

Typowy system zimnego kanału składa się z następujących części:

Dysza: Łączy wtryskarkę z formą, prowadząc roztopiony plastik do formy.

Główny biegacz: Znajduje się w środkowej części formy, łącząc dyszę z prowadnicami pomocniczymi.

Podbiegi: Rozprowadź stopiony plastik do każdego gniazda formy.

Brama: Łączy prowadnice pomocnicze z gniazdami formy, kontrolując ilość tworzywa sztucznego przepływającego do gniazd.

Zasada działania systemów Cold Runner

Proces pracy systemu cold runner można podzielić na kilka etapów:

Topienie tworzyw sztucznych: Plastikowe granulki są podgrzewane i topione w cylindrze wtryskarki.

Wtrysk tworzywa sztucznego: Stopiony plastik jest wtryskiwany do głównego kanału przez dyszę.

Dystrybucja tworzyw sztucznych: Roztopione tworzywo sztuczne jest rozprowadzane do każdego gniazda formy za pośrednictwem kanałów pomocniczych.

Formowanie tworzyw sztucznych: Roztopione tworzywo sztuczne dostaje się do wnęk formy przez bramy, schładzając się i zestalając w formowane części.

Wyrzucenie: Forma otwiera się, a schłodzone uformowane części są wyrzucane.

Jakie są zalety i wady systemu Cold Runner?

Systemy zimnokanałowe są opłacalne i łatwe w utrzymaniu, dzięki czemu idealnie nadają się do niskich i średnich serii produkcyjnych. Pozwalają one na lepszą kontrolę materiału, ale mogą prowadzić do zwiększenia ilości odpadów z powodu zestalonego plastiku. Kluczowe zalety obejmują niższe koszty początkowe i łatwość projektowania, podczas gdy wady obejmują dłuższy czas cyklu i potencjalne niespójności jakościowe części.

Zalety

Niski koszt: Systemy zimnokanałowe2charakteryzują się niższymi cenami projektowania i produkcji form w porównaniu do ich odpowiedników z gorącymi kanałami. Ponieważ nie ma potrzeby stosowania dodatkowych elementów grzewczych lub systemów kontroli temperatury, co czyni je również ekonomicznym wyborem w przypadku napiętych budżetów lub pracy nad krótkimi seriami lub projektami wrażliwymi na cenę.

Prosta konstrukcja: Struktura systemów zimnokanałowych jest stosunkowo prosta, co ułatwia proces projektowania i debugowania. Projektanci form mogą szybciej ukończyć projekt i skrócić czas debugowania podczas produkcji.

Szeroki zakres zastosowań: Formy zimnokanałowe mogą być używane z wieloma różnymi rodzajami tworzyw sztucznych, zarówno termoutwardzalnych (których nie można przetopić po zastygnięciu), jak i termoplastycznych (które można wielokrotnie podgrzewać i kształtować). Systemy zimnokanałowe są uniwersalnymi narzędziami do wytwarzania szeregu formowanych komponentów, zwłaszcza małych i średnich części

Wady

Odpady materiałowe: Zestalony plastik pozostaje w prowadnicach, gdy są one zimne formowanie wtryskowe jest używany w każdym cyklu wtrysku. Oznacza to, że powstają odpady materiałowe - coś, z czym trzeba sobie poradzić (przetworzyć lub poddać recyklingowi), co wiąże się z dodatkowymi kosztami, zanim produkty będą mogły zostać ukończone.

Niższa wydajność produkcji: Ponieważ chłodzenie zimnych kanałów trwa dłużej, mogą one spowolnić ogólny czas cyklu. W porównaniu do systemów gorącokanałowych, systemy zimnokanałowe mają wadę w cyklach produkcyjnych.

Zauważalne ślady bramy: Ślady po bramkach w systemach zimnokanałowych są bardziej zauważalne, co może wpływać na jakość wyglądu formowanych części. W przypadku produktów o wysokich wymaganiach estetycznych, systemy zimnokanałowe mogą nie być najlepszym wyborem.

Jakie są obszary zastosowań systemów zimnokanałowych?

Systemy zimnokanałowe są niezbędne do produkcji części w branżach takich jak motoryzacja, produkty konsumenckie i opakowania. Wykorzystują one zestalony kanał, który minimalizuje straty materiału i jest łatwiejszy w utrzymaniu. Kluczowe zalety obejmują niższe koszty sprzętu i krótsze czasy cykli dla mniejszych serii produkcyjnych.

Produkcja motoryzacyjna

Systemy form zimnokanałowych są powszechnie wykorzystywane w przemyśle motoryzacyjnym do produkcji elementów takich jak obudowy reflektorów, deski rozdzielcze i części wewnętrzne. Systemy te spełniają złożone wymagania strukturalne dotyczące wytrzymałości komponentów samochodowych, oferując jednocześnie opłacalność.

Elektronika i urządzenia

W sektorze elektroniki i sprzętu AGD systemy zimnokanałowe sprawdzają się w produkcji wszelkiego rodzaju obudów i złączy: obudów telefonów, obudów komputerów, wtyczek. Produkty te wymagają wysokiej jakości wyglądu i precyzji, którą mogą zapewnić systemy zimnokanałowe.

Urządzenia medyczne

Urządzenia medyczne wymagają wysokiej czystości i precyzji materiałów. Systemy zimnokanałowe mają zalety w produkcji takich elementów jak strzykawki, zestawy infuzyjne i probówki. Zapewniają wysoką precyzję i czystość produktów.

Towary konsumpcyjne

Systemy zimnokanałowe są powszechnie stosowane w produkcji rzeczy kupowanych przez konsumentów, takich jak zabawki, przybory kuchenne i artykuły gospodarstwa domowego. Duża liczba tych towarów jest wytwarzana - i to jest właśnie miejsce, w którym systemy zimnokanałowe naprawdę się sprawdzają. Dzięki ich zastosowaniu producenci mogą obniżyć koszty produkcji przy jednoczesnym szybkim wytwarzaniu wielu produktów.

Jak zaprojektować i zoptymalizować system Cold Runner?

Zimne kanały mają kluczowe znaczenie dla zapewnienia równomiernego rozkładu temperatury i zmniejszenia strat materiału podczas formowania wtryskowego. Zazwyczaj obejmują one kanał, przez który przepływa stopione tworzywo sztuczne przed wejściem do gniazd formy. Kluczowe korzyści obejmują uproszczoną konserwację, niższe koszty początkowe oraz możliwość produkcji szerszego zakresu rozmiarów i kształtów części.

Kształt i przekrój poprzeczny prowadnicy

Na wydajność systemu zimnokanałowego bezpośredni wpływ ma kształt i przekrój poprzeczny prowadnic. Mogą być one okrągłe, prostokątne lub trapezowe. Okrągłe prowadnice umożliwiają łatwiejszy przepływ i lepsze chłodzenie, co czyni je pożądanymi, ale są również trudniejsze do wykonania. Z drugiej strony, prostokątne i trapezowe prowadnice są łatwiejsze w produkcji, ale mogą oferować mniej wydajne wzorce przepływu, co czasami oznacza wzrost oporu.

Prowadnice kołowe: Prowadnice te są idealne do produkcji precyzyjnych i wysokiej jakości części formowanych, ponieważ nie wytwarzają dużego oporu ani nie pozwalają na ucieczkę ciepła. Są one jednak kosztowne i trudne w produkcji, zwykle stosowane w scenariuszach produkcyjnych o wysokim popycie.

Prowadnice prostokątne: Chociaż są łatwe i niedrogie w produkcji i wytwarzaniu, te kanały również łatwiej tracą ciepło i oferują wyższy opór przepływu. Sprawdzają się one dobrze w większości ogólnych zastosowań w produkcji części formowanych, zwłaszcza tam, gdzie precyzja obróbki prowadnic nie jest krytyczna.

Prowadnice trapezowe: Prowadnice te oferują równowagę między okrągłymi i prostokątnymi prowadnicami, zapewniając dobrą wydajność przepływu i możliwość produkcji, co czyni je odpowiednim wyborem do produkcji części formowanych o średnich wymaganiach.

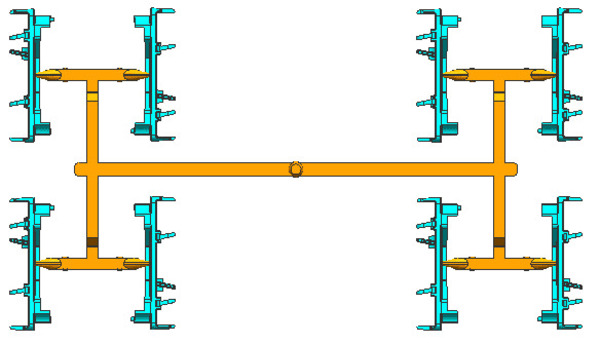

Runner Balance Design

Zrównoważona konstrukcja kanałów ma kluczowe znaczenie dla zapewnienia równomiernego wypełnienia każdego gniazda formy. Niezrównoważone prowadnice mogą powodować niespójne czasy napełniania, wpływając na jakość formowanych części.

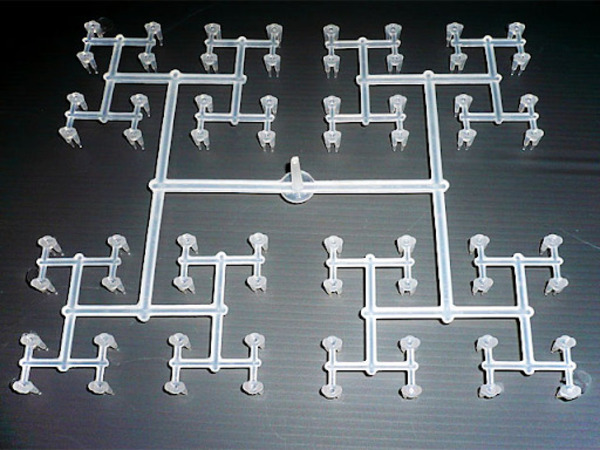

Zrównoważony układ biegacza: Dzięki odpowiedniemu rozmieszczeniu długości kanałów i ich przekrojów poprzecznych, ścieżka przepływu tworzywa sztucznego w każdej formie może być identyczna, co zapewnia równomierne napełnianie. Metoda ta jest odpowiednia dla Formy wielokomorowe3.

Niezrównoważony układ biegacza: Czasami uzyskanie w pełni zbalansowanego systemu runnerów może być niewykonalne ze względu na sposób rozmieszczenia i kształt wnęk. Możliwe jest jednak uzyskanie co najmniej bardziej zbliżonej równowagi poprzez zmianę ich powierzchni przekroju lub kształtu - lub obu tych elementów. Aby sprawdzić, czy zadziałało to prawidłowo, należy przeprowadzić symulację tego, co dzieje się, gdy forma się zapełnia (a być może także przeprowadzić kilka eksperymentów).

Wybór typu bramki

Wybór typu bramy ma bezpośredni wpływ na jakość formowania i wygląd formowanych części. Typowe typy bramek obejmują bramki punktowe, bramki wachlarzowe i bramki tunelowe.

Pinpoint Gate: Ten typ zasuwy najlepiej nadaje się do małych, skomplikowanych części formowanych. Tworzy ona niewielkie ślady, które prawie nie są widoczne, więc jej wygląd jest minimalnie zmieniony; jednak opór przepływu jest większy niż w przypadku innych typów i może dochodzić do sporadycznego zatykania.

Fan Gate: Ten typ bramy doskonale nadaje się do tworzenia dużych obiektów, części cienkościenne4. Ma przekrój, który stopniowo się rozszerza, dzięki czemu stopiony plastik lepiej przepływa i skuteczniej wypełnia formę. Jednak ze względu na sposób działania, brama pozostawia bardziej widoczne ślady na powierzchni, które mogą nie wyglądać zbyt dobrze.

Tunnel Gate: Nazywana również bramą podpowierzchniową, znajduje zastosowanie w zautomatyzowanych liniach produkcyjnych. Jej zaletą jest automatyczne cięcie bramy i wysoka wydajność produkcji, ale jest bardziej złożona i kosztowna w projektowaniu i przetwarzaniu.

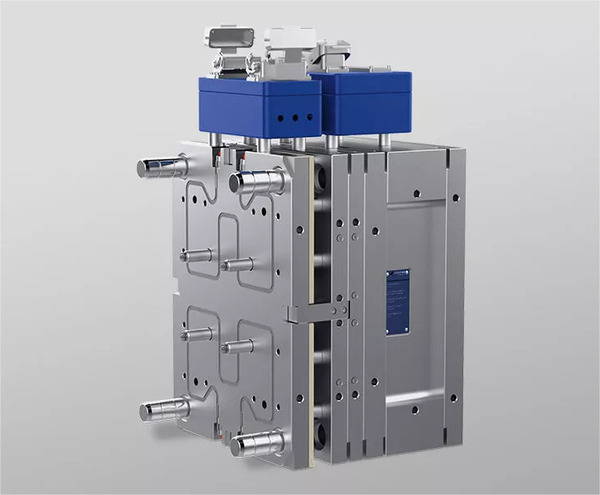

Optymalizacja układu chłodzenia

Poprawa wydajności produkcji i jakości części zależy w dużej mierze od zaprojektowania i optymalizacji układu chłodzenia. Upewniając się, że układ chłodzenia jest dobrze zaprojektowany, można znacznie zmniejszyć czas chłodzenia5Zmniejszenie kurczenia się lub deformacji części.

Układ kanałów wodnych: Aby ułatwić efektywny transfer ciepła, zaleca się umieszczenie kanałów wody chłodzącej w pobliżu prowadnic i wnęk. Aby zapewnić równomierne chłodzenie - i zapobiec miejscowemu przegrzaniu - układ musi być zarówno regularny, jak i racjonalny.

System kontroli temperatury: Zaawansowane systemy kontroli temperatury są zaprojektowane tak, aby dokładnie regulować zarówno przepływ, jak i temperaturę wody chłodzącej, gwarantując tym samym, że chłodzenie zawsze odbywa się zgodnie z przeznaczeniem. Dzięki zastosowaniu inteligentnych regulatorów temperatury wraz z czujnikami możliwe staje się nie tylko monitorowanie temperatury formy na żywo, ale także szybkie wprowadzanie wszelkich niezbędnych korekt parametrów chłodzenia.

Optymalizacja czasu chłodzenia: Czas chłodzenia musi być zoptymalizowany w zależności od właściwości tworzywa sztucznego i rozmiaru danej części. Jeśli chłodzenie trwa zbyt długo, obniża to ogólną wydajność produkcji. Jeśli jednak nie trwa ono wystarczająco długo, istnieje ryzyko wystąpienia deformacji - lub nierównomiernego kurczenia się. Potrzebne są eksperymenty i symulacje, aby zdecydować, jaki czas chłodzenia byłby optymalny.

Konserwacja i utrzymanie pleśni

Konserwacja i pielęgnacja form ma kluczowe znaczenie dla wydłużenia ich żywotności i zapewnienia jakości produkcji. Formy systemu zimnokanałowego mogą ulegać zużyciu i starzeniu podczas długotrwałego użytkowania, wymagając regularnej kontroli i konserwacji.

Czyszczenie i smarowanie: Podstawowa konserwacja obejmuje regularne czyszczenie i smarowanie. Gładkie prowadnice i wnęki zapewniają lepsze produkty; osiągnięcie tego oznacza usunięcie brudu i resztek plastiku z powierzchni formy. Kluczowe jest również zmniejszenie zużycia poprzez smarowanie ruchomych części.

Inspekcja i naprawa: Zużycie komponentów formy, zwłaszcza prowadnic lub wnęk, powinno być często oceniane. Wczesne wychwycenie wszelkich uszkodzeń jest ważne dla utrzymania wysokiej jakości produkcji. W razie potrzeby należy częściowo wymienić lub odnowić formy.

Przechowywanie i konserwacja: Podczas przechowywania form, które nie będą używane przez jakiś czas, należy podjąć kroki w celu uniknięcia problemów, takich jak rdza, wilgoć lub wgniecenia. W przypadku długotrwałego przechowywania, po dokładnym wyczyszczeniu zaleca się nałożenie środków antykorozyjnych przed umieszczeniem przedmiotów w suchych, dobrze wentylowanych miejscach.

Jakie są rzeczywiste przypadki zastosowania systemów Cold Runner?

Zimne kanały wykorzystują zestalony kanał z tworzywa sztucznego do prowadzenia materiału do formy, co prowadzi do zmniejszenia złożoności i niższych kosztów. Są one powszechnie stosowane w opakowaniach, produktach konsumenckich i częściach samochodowych. Kluczowe korzyści obejmują łatwość konserwacji, niższą początkową inwestycję i minimalne wytwarzanie odpadów.

Produkcja części samochodowych

Systemy zimnokanałowe są powszechnie stosowane w produkcji motoryzacyjnej, dostarczając części takie jak obudowy reflektorów, deski rozdzielcze i elementy wnętrza. Jeden z głównych producentów samochodów wykorzystał je z dobrym skutkiem przy produkcji - na przykład - obudów reflektorów. Projektując wydajny system prowadnic i chłodzenia, zwiększył produktywność, jednocześnie poprawiając jakość. Dotychczasowy czas cyklu formowania tych elementów spadł o jedną piątą po zainstalowaniu nowego sprzętu; jednocześnie nastąpił spadek liczby defektów o 15%.

Produkcja obudów produktów elektronicznych

Zapotrzebowanie na precyzyjne i atrakcyjne obudowy jest wysokie, jeśli chodzi o produkty elektroniczne. Można to zaobserwować w przypadku smartfonów - jednej z firm udało się wykorzystać bramki projektowe wraz z zimnymi kanałami, dzięki czemu mogą wykonywać wysokiej jakości formowanie wtryskowe, które produkuje ich obudowy bardzo dokładnie. Zajęło to trochę czasu, ale po wprowadzeniu pewnych zmian prędkość produkcji wzrosła o 25%, a jednocześnie zmniejszyła się liczba problemów z niewłaściwym wyglądem - w rzeczywistości zmniejszyła się o 30%.

Produkcja urządzeń medycznych

Sprzęt medyczny musi być wykonany z wysokiej jakości materiałów, które są czyste i dokładne. Na przykład, jedna z firm produkuje strzykawki przy użyciu systemu cold runner; dzięki starannemu projektowaniu form i precyzyjnemu dostrajaniu systemów chłodzenia, może upewnić się, że każda z nich jest czysta i dokładna. W rezultacie odsetek użytecznych elementów wzrósł powyżej 99%, podczas gdy produkcja wzrosła również o 20%.

Produkcja dóbr konsumpcyjnych

Systemy zimnokanałowe są powszechnie stosowane w produkcji przedmiotów codziennego użytku, takich jak zabawki, przybory kuchenne i artykuły gospodarstwa domowego. Jedna z firm produkujących plastikowe zabawki zastosowała je wraz z bramami wentylatorowymi - z imponującymi wynikami: dzięki zrównoważeniu kanałów i poprawie chłodzenia udało się zmniejszyć zarówno ilość odpadów, jak i czas produkcji; teraz każda zabawka wymaga 15% mniej do wyprodukowania, podczas gdy straty spadły o 10%.

Jaki jest przyszły trend rozwoju systemu Cold Runner?

Systemy zimnokanałowe ułatwiają prostszy i tańszy proces formowania wtryskowego poprzez chłodzenie tworzywa sztucznego przed jego wejściem do gniazda formy. Są one preferowane do produkcji mniejszych części i osiągania krótszych czasów cyklu. Kluczowe zalety obejmują niższe koszty oprzyrządowania i mniejsze straty materiału, co czyni je idealnymi do produkcji wielkoseryjnej.

Inteligentne i zautomatyzowane systemy

Wraz z rozwojem Przemysłu 4. 0, inteligentne technologie są stosowane w systemach zimnokanałowych, czyniąc je bardziej inteligentnymi i zautomatyzowanymi. Dzięki dodaniu czujników i mechanizmów kontrolnych, systemy te mogą być teraz monitorowane i dostosowywane w czasie rzeczywistym - co zwiększa wydajność, a także kontrolę jakości podczas produkcji.

Zastosowanie nowych materiałów

Wykorzystanie nowych materiałów będzie nadal rozwijać systemy zimnokanałowe. Pojawienie się biodegradowalnych i wysokowydajnych tworzyw sztucznych stwarza nowe wyzwania i możliwości. Systemy muszą na bieżąco udoskonalać projekty i procesy, aby mogły pracować z charakterystyką prezentowaną przez te materiały.

Oszczędzanie energii i ochrona środowiska

Oszczędność energii i ochrona środowiska to ważne przyszłe kierunki rozwoju systemów zimnokanałowych. Optymalizując projekty kanałów i układów chłodzenia, można zmniejszyć zużycie energii i ilość odpadów materiałowych. Wykorzystanie materiałów odnawialnych i ekologicznych procesów produkcyjnych jeszcze bardziej poprawi ekologiczność systemów zimnokanałowych.

Precyzyjna produkcja

Systemy zimnokanałowe stają się coraz ważniejsze w produkcja precyzyjna6wraz z rosnącym zapotrzebowaniem na dokładne i wysokiej jakości produkty. Dzięki starannemu projektowaniu tych systemów i stosowaniu najnowocześniejszych metod produkcji, ich zdolność do precyzyjnego wytwarzania wyprasek - a także ogólnie spójnych produktów.

Wnioski

Systemy zimnokanałowe są istotną częścią technologii formowania wtryskowego. Ich zalety to niski koszt, prosta konstrukcja i szerokie zastosowanie. Mają jednak również wady, takie jak marnotrawstwo materiału i niższa wydajność produkcji. Optymalizując konstrukcję kanału, układ chłodzenia i dobór materiału formy, można poprawić wydajność systemów zimnokanałowych, aby spełnić potrzeby różnych scenariuszy zastosowań. W przyszłości, wraz z rozwojem inteligentnych, zautomatyzowanych, nowych zastosowań materiałowych i energooszczędnych technologii, systemy zimnokanałowe staną przed nowymi możliwościami i wyzwaniami. Niniejszy artykuł ma na celu dostarczenie czytelnikom kompleksowej wiedzy na temat systemów zimnokanałowych, wspierając praktyczne zastosowania i innowacje technologiczne.

W dziedzinie formowania wtryskowego ciągła optymalizacja i innowacyjność systemów zimnokanałowych będzie napędzać rozwój przemysłu wytwórczego, stale spełniając rosnące wymagania rynku i wymagania techniczne. Z niecierpliwością czekamy na szerokie zastosowanie systemów zimnokanałowych w różnych gałęziach przemysłu, zapewniając większą wygodę i korzyści dla produkcji przemysłowej.

- Dowiedz się, CO TO JEST SYSTEM GORĄCOKANAŁOWY: System gorącokanałowy to jednostka transportująca stopiony plastik używana w formie wtryskowej. ↩

- Poznaj podstawy formowania wtryskowego: Systemy zimnokanałowe: systemy zimnokanałowe to nieogrzewane formy i kanały używane do wtryskiwania stopionego tworzywa sztucznego do gniazda narzędzia formy. ↩

- Dowiedz się więcej o formach jednogniazdowych i wielogniazdowych: Jakie są różnice: W przypadku form wielogniazdowych forma ma więcej niż jedno gniazdo, które wytwarza wiele części jednocześnie. ↩

- Dowiedz się, jak obrabiać części cienkościenne: Części cienkościenne zwykle odnoszą się do grubości ścianki i stosunku rozmiaru osiowego lub promieniowego większego niż 1/10 części. ↩

- Dowiedz się więcej o znaczeniu czasu chłodzenia w formowaniu wtryskowym: Czas chłodzenia umożliwia krzepnięcie stopionego tworzywa sztucznego, zapewniając stabilność wymiarową i bezpośrednio wpływając na jakość części. ↩

- Dowiedz się, czym jest produkcja precyzyjna: Produkcja precyzyjna polega na tworzeniu niezwykle dokładnych i złożonych komponentów na podstawie projektów. ↩