Wprowadzenie

Tworzywa sztuczne są szeroko stosowane w codziennych opakowaniach chemicznych, sprzęcie medycznym, samochodach i produktach codziennego użytku. Niniejszy artykuł zawiera krótkie wprowadzenie do tych technologie połączeń z tworzyw sztucznych. W przeciwieństwie do spawania metali, istnieje wiele sposobów łączenia tworzyw sztucznych.

Rodzaje połączeń z tworzyw sztucznych

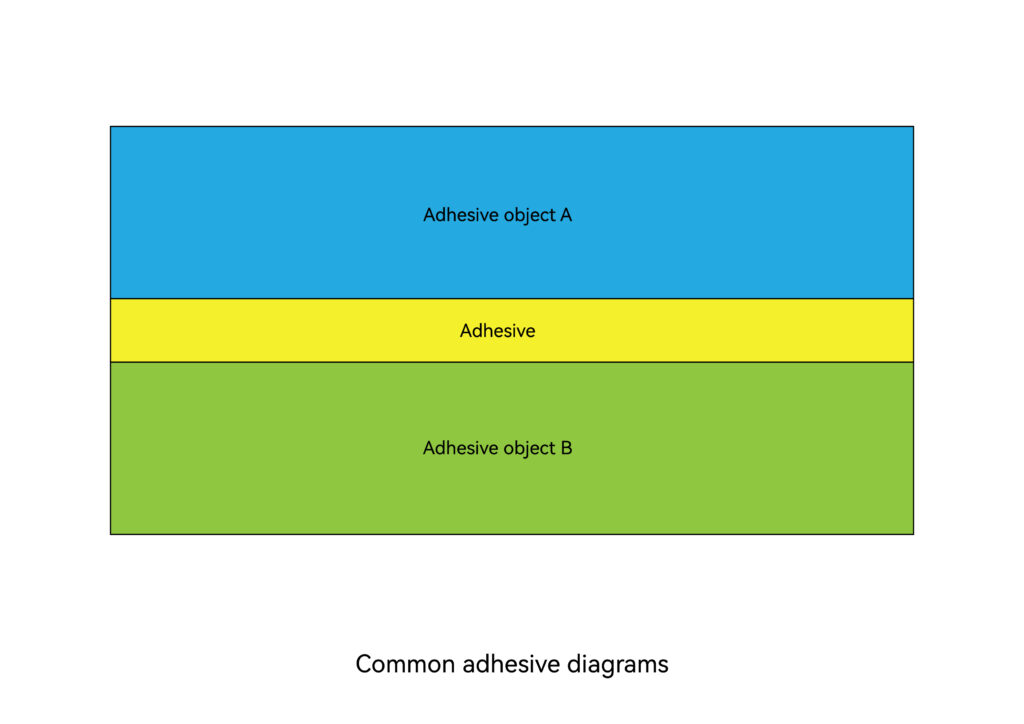

Połączenie klejowe:

Połączenie klejowe odnosi się do technologii łączenia powierzchni jednorodnych lub niejednorodnych obiektów za pomocą kleju. Klej odnosi się do zdolności do tworzenia dwóch lub więcej plastikowych elementów poprzez adhezję i kohezję interfejsu. Lub klasa naturalnych lub syntetycznych, organicznych lub nieorganicznych substancji, które łączą ze sobą materiały, zwane łącznie klejami, zwane również klejami, zwyczajowo określane jako klej. Krótko mówiąc, klej to substancja, która może wiązać ze sobą elementy przylegające poprzez adhezję.

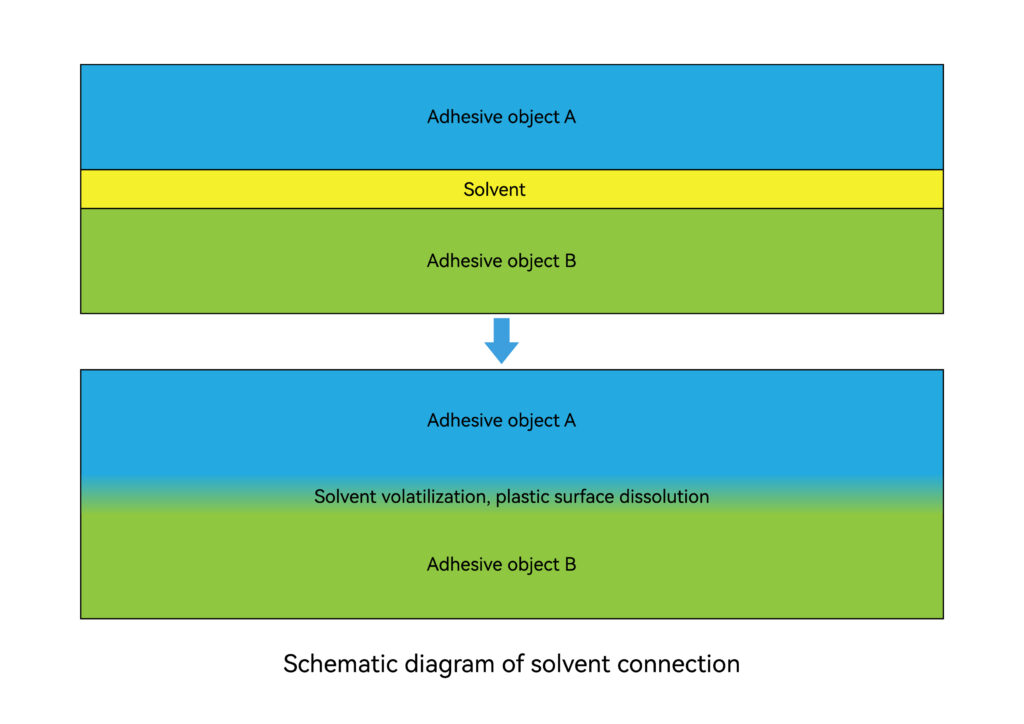

Połączenie rozpuszczalnika:

Oznacza to, że rozpuszczalnik rozpuszcza plastikową powierzchnię, aby wymieszać materiały między plastikowymi powierzchniami. Gdy rozpuszczalnik wyparuje, powstaje połączenie. Przygotowanie powierzchni tworzyw sztucznych polega na zapewnieniu, że wszystkie gleby zostały usunięte. Źle przygotowane elementy plastikowe doprowadzi do uszkodzenia spoiny rozpuszczalnikowej.

Spawanie rozpuszczalnikowe to proces, w którym rozpuszczalnik jest używany do zmiękczania niekrystalicznych materiałów termoplastycznych. Połączenie jest zakończone, gdy rozpuszczalnik zostanie całkowicie zużyty lub odparowany. Połączenie uzyskuje się poprzez rozpuszczenie spawanego tworzywa sztucznego.

Gdy połączenie zawiera pewną ilość składników materiału macierzystego, wytrzymałość jest wyższa. Rozpuszczalnik powinien wypełnić szczeliny w obszarze połączenia. Metoda ta nie może być stosowana w przypadku PE, PP, tworzyw fluoroplastycznych itp.

Wytrzymałość połączenia może osiągnąć wytrzymałość materiału macierzystego. Wymagany sprzęt spawalniczy jest prosty, operacja jest bardzo prosta, a koszt jest niski.

Prędkość spawania jest niska, odparowanie zajmuje dużo czasu, niektóre rozpuszczalniki są toksyczne i szkodliwe dla ludzkiego ciała, dlatego należy wziąć pod uwagę ochronę.

Główne używane narzędzia obejmują: igły wtryskowe, narzędzia testujące, pojemniki zanurzeniowe itp.; narzędzia zaciskowe, urządzenia suszące; urządzenia do odzyskiwania rozpuszczalników itp.

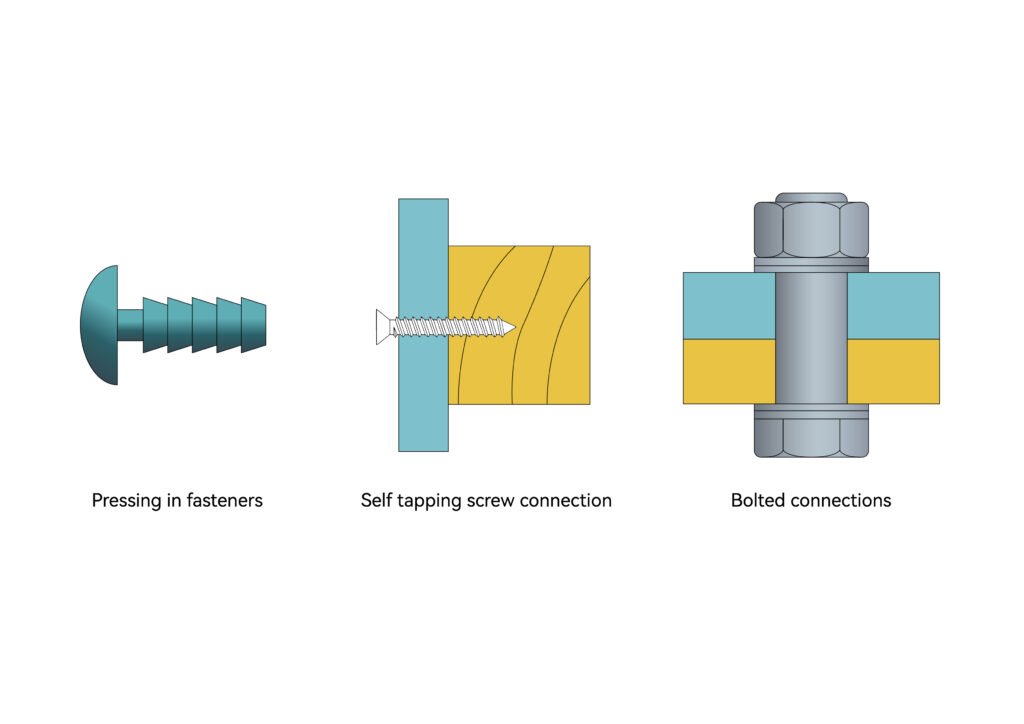

Złącze łącznika

Łączenie za pomocą elementów złącznych odnosi się do stosowania elementów złącznych do łączenia części z tworzyw sztucznych, w tym elementów złącznych wciskanych, wkrętów samogwintujących i połączeń śrubowych. Łączniki wciskane, jak się je powszechnie określa, łączą części z tworzywa sztucznego, tworząc pasowanie ciasne między określonym występem na trzpieniu a wnęką z tworzywa sztucznego. Wkręty samogwintujące wykorzystują gwinty samogwintujące do łączenia bez gwintowania otworów.

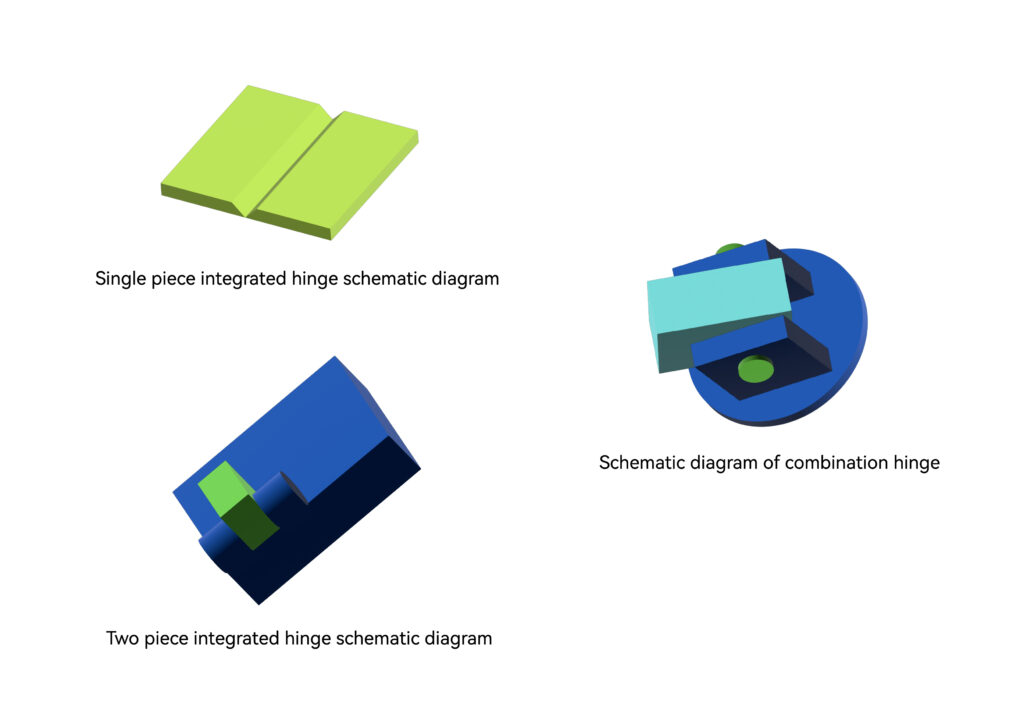

Złącze zawiasu

Plastikowe zawiasy można podzielić na trzy rodzaje: jednoczęściowe zawiasy zintegrowane, dwuczęściowe zawiasy zintegrowane i wieloczęściowe zawiasy łączone. Jednoczęściowy zintegrowany zawias jest realizowany poprzez formowanie dwóch części jako całości bez potrzeby stosowania innych dodatkowych części. Dwa zintegrowane zawiasy są najpierw przetwarzane jako dwie oddzielne części z tworzywa sztucznego poprzez formowanie, a następnie łączone poprzez montaż. Oprócz przetwarzania dwóch oddzielnych części z tworzywa sztucznego, wieloczęściowe zawiasy wymagają również użycia dodatkowych części, takich jak pręty lub metalowe elementy zawiasów. Jego zaletą jest to, że można go wielokrotnie otwierać i zamykać, a zintegrowane zawiasy są zwykle projektowane w pudełku lub blisko wnętrza, zmniejszając w ten sposób całkowity rozmiar części; jego wadą jest to, że formy do formowania wymagają wysokiej precyzji i są na ogół złożone, co wymaga dużego doświadczenia w rozwoju. Rozsądna konstrukcja ruchomych zawiasów.

Formowanie wkładek

Formowanie wkładek odnosi się do metody formowania, w której wstępnie przygotowane wkładki z różnych materiałów są ładowane do formy wtryskowej, a następnie wtryskiwana jest żywica. Stopiony materiał łączy się i zestala z wkładką, tworząc zintegrowany produkt. Wkładki gwintowane są głównym sposobem tworzenia gwintów w częściach z tworzyw sztucznych. Metoda ta może zapewnić lepszą wytrzymałość połączenia niż gwinty samogwintujące. Produkty z wkładkami nie ograniczają się do metalu, ale obejmują również tkaniny, papier, druty, tworzywa sztuczne, szkło, drewno, zwoje drutu, części elektryczne itp. Formowanie wkładek wykorzystuje połączenie właściwości izolacyjnych żywicy i przewodności metalu do produkcji formowanych produktów, które mogą spełniać podstawowe funkcje produktów elektrycznych. Technologia dekoracji wtryskowej w formie to IMD (In-Mold Decoration). IMD jest obecnie popularną na całym świecie technologią dekoracji powierzchni. Stosowana jest głównie w dekoracyjnych i funkcjonalnych panelach sterowania urządzeń gospodarstwa domowego, deskach rozdzielczych samochodów, panelach klimatyzacji, obudowach/soczewkach telefonów komórkowych, pralkach, lodówkach itp. Jest szeroko stosowana. IMD to technologia polegająca na umieszczeniu wydrukowanego arkusza dekoracyjnego w formie wtryskowej, a następnie wstrzyknięciu żywicy z tyłu formowanego arkusza w celu połączenia żywicy i arkusza w zintegrowaną formę zestalającą.

Główną zaletą formowania wtryskowego jest to, że łatwość formowania i zginania żywicy oraz sztywność, wytrzymałość i odporność na ciepło metalu można łączyć w celu tworzenia złożonych i wykwintnych zintegrowanych produktów metalowo-plastikowych.

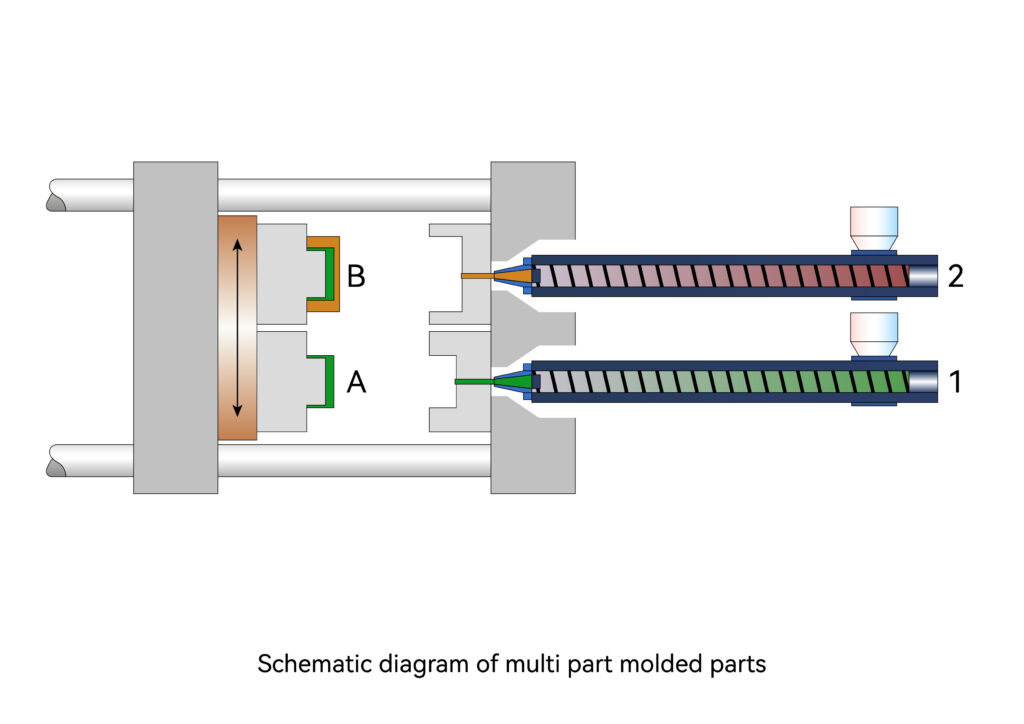

Formowanie wieloczęściowe

Formowanie wieloczęściowe, znane również jako dwukolorowe formowanie wtryskowe, odnosi się do metody formowania, w której dwa różne kolory tworzywa sztucznego są wtryskiwane do tej samej formy. Może sprawić, że plastikowe części pojawią się w dwóch różnych kolorach i mogą sprawić, że plastikowe części będą miały regularne wzory lub nieregularne kolory przypominające mory, aby poprawić praktyczność i estetykę plastikowych części.

Poniższy rysunek przedstawia zasadę dwukolorowego formowania wtryskowego. Ma dwie beczki, a struktura i zastosowanie każdej z nich są takie same jak zwykłych beczek do formowania wtryskowego. Każdy cylinder ma własny kanał połączony z dyszą. Podczas formowania w dyszy, po uplastycznieniu stopionego materiału w cylindrze, stopiony materiał wchodzi do przedniej sekwencji dyszy przez zawór otwierający i zamykający i odprowadza część materiału. Wtryskiwany do gniazda formy z dyszy. Dostępnych jest wiele produktów z tworzyw sztucznych o różnych efektach mieszania kolorów.

Formowanie gwintów

Formowane połączenia gwintowe odnoszą się do bezpośredniego formowania gwintów na częściach z tworzyw sztucznych poprzez projektowanie form wtryskowych, uzyskując w ten sposób połączenia gwintowe z innymi gwintami o tym samym profilu zęba, średnicy nominalnej i innych parametrach.

Gwinty w produktach z tworzyw sztucznych dzielą się na dwa rodzaje: gwinty zewnętrzne i gwinty wewnętrzne. Gwinty zewnętrzne zazwyczaj wykorzystują suwaki do rozformowywania, podczas gdy gwinty wewnętrzne wykorzystują metody skręcania do rozformowywania. Struktura gwintów zewnętrznych jest stosunkowo prosta. Po uformowaniu produktu na plastikowym produkcie pozostaną ślady linii podziału. Jeśli ślady linii podziału są oczywiste, wpłynie to na wygląd produktu i koordynację gwintów. Zasadą jest otwieranie się przez działanie nachylonego słupka prowadzącego, a następnie trzpień wyrzucający wyrzuca produkt. Formy do gwintów wewnętrznych można podzielić na:

1. Struktura wymuszonego usuwania gwintów (typ nieobrotowy).

2. Niewymuszone usuwanie gwintów (typ obrotowy). Obecnie gwinty formowane są wykorzystywane głównie w produkcji zakrętek do butelek.

Połączenie gwintowane

Gwintowane połączenie z tworzywa sztucznego odnosi się do wiercenia, a następnie gwintowania otworów w częściach z tworzywa sztucznego w celu utworzenia gwintów, a następnie wykorzystania gwintów do łączenia z innymi częściami. Metoda ta jest podobna do tej stosowanej w metalu.

Jego zaletą jest to, że proces ten nie ma żadnych wymagań co do kształtu plastikowych części, a precyzyjnie rozmieszczone otwory można uzyskać za pomocą precyzyjnych obrabiarek.

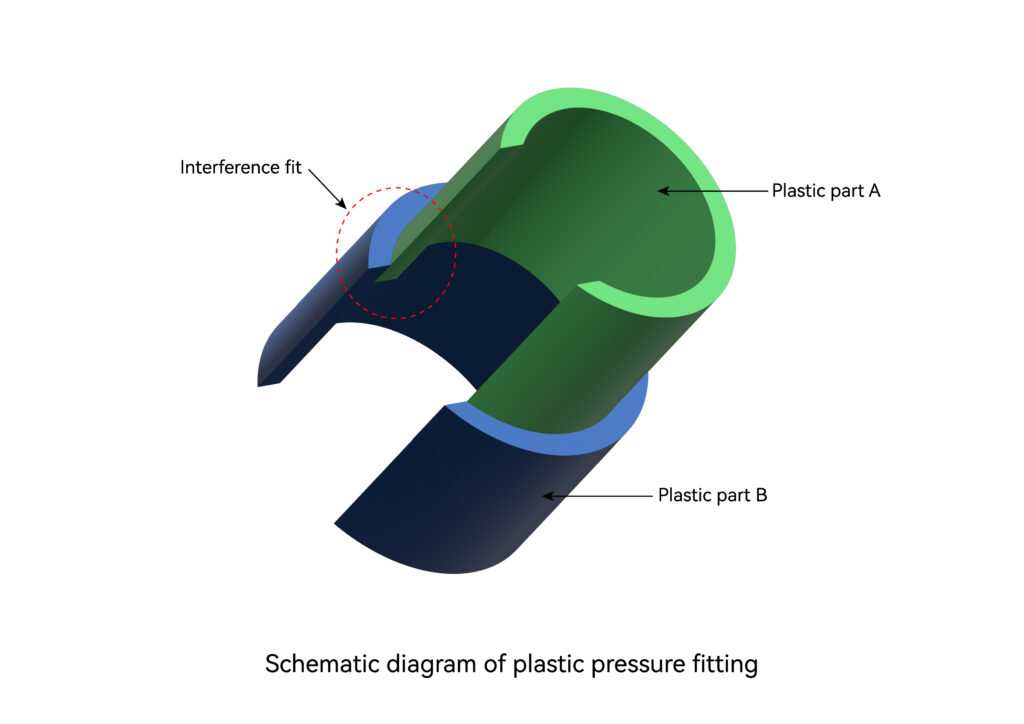

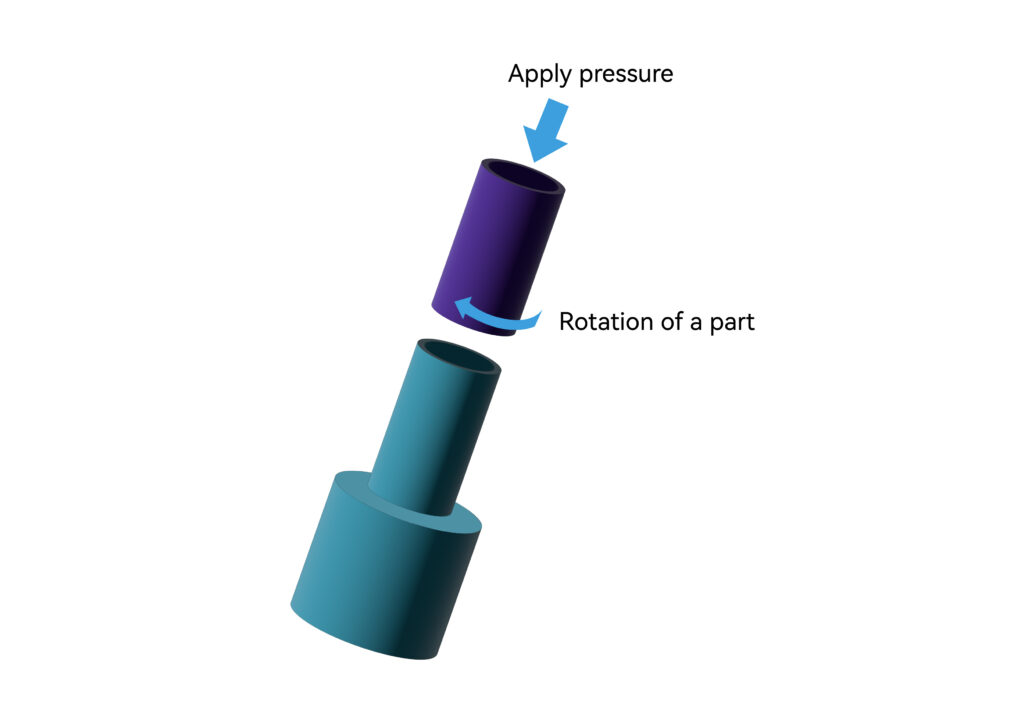

Dopasowanie ciśnienia

Pasowanie ciśnieniowe jest również nazywane pasowaniem siłowym, pasowaniem wciskowym i pasowaniem skurczowym. Wał i otwór, których relacja montażowa jest pasowaniem wciskowym, są montowane razem pod pewnym ciśnieniem. Otwór można również podgrzać w celu jego powiększenia lub schłodzić wałek. Montaż między dwiema częściami odbywa się poprzez zmniejszenie rozmiaru wału. Po zmontowaniu, pasowanie z wciskiem występuje, gdy dwie części powracają do tej samej temperatury. Wykorzystuje elastyczne odkształcenie otworu i wału połączonych części z tworzywa sztucznego i może przenosić pewien moment obrotowy lub siłę osiową po montażu.

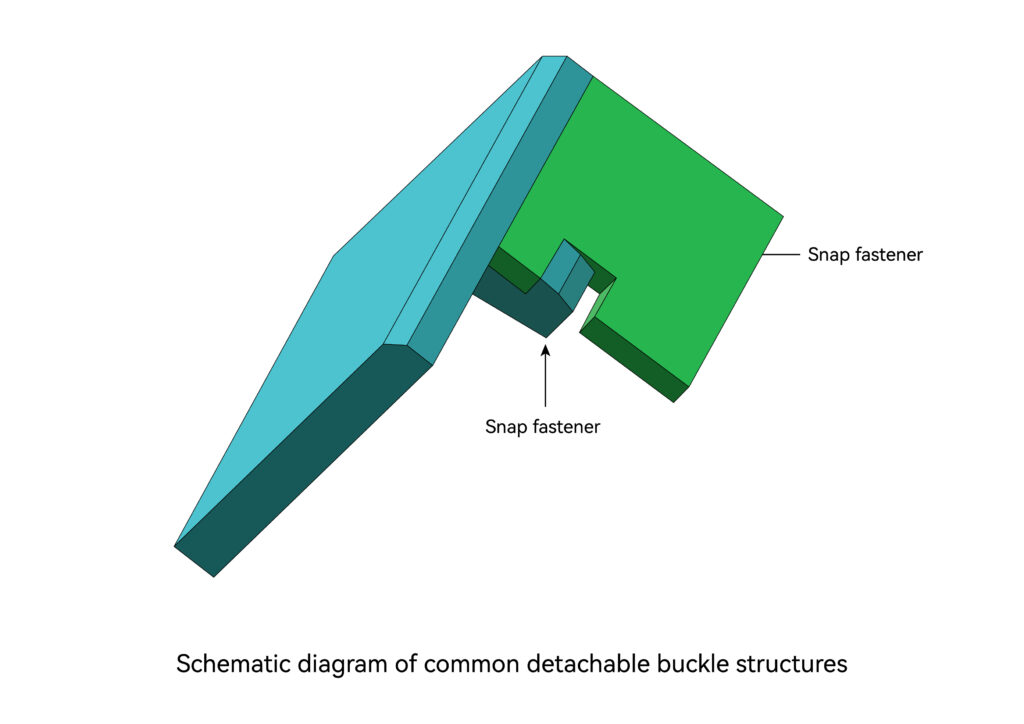

Snap Connection

Klamra jest mechanizmem używanym do osadzonego połączenia lub ogólnego blokowania między jedną częścią a drugą. Jest on zwykle używany do łączenia części z tworzyw sztucznych, a jego materiał składa się zwykle z tworzyw sztucznych o pewnym stopniu elastyczności. Największą cechą połączenia zatrzaskowego jest łatwość montażu i demontażu oraz możliwość demontażu bez użycia narzędzi.

Ogólnie rzecz biorąc, klamry składają się z części pozycjonujących i elementów mocujących. Funkcja elementu pozycjonującego polega na prowadzeniu klamry w celu osiągnięcia pozycji montażowej płynnie, prawidłowo i szybko podczas instalacji. Zadaniem elementu mocującego jest zablokowanie klamry z korpusem podstawy i zapewnienie, że nie spadnie ona podczas użytkowania. W zależności od różnych zastosowań i wymagań, zapięcia dzielą się na odpinane i nieodpinane. Zdejmowane zapięcia są zwykle zaprojektowane w taki sposób, że po przyłożeniu pewnej siły oddzielającej klamra rozłącza się, a dwie części łączące rozdzielają się. Ten rodzaj klamry jest często używany do łączenia dwóch części, które muszą być często demontowane. Zapięcia nierozłączne wymagają sztucznego ugięcia zapięcia w celu rozdzielenia dwóch części. Są one najczęściej używane do łączenia i mocowania części bez konieczności ich demontażu podczas użytkowania.

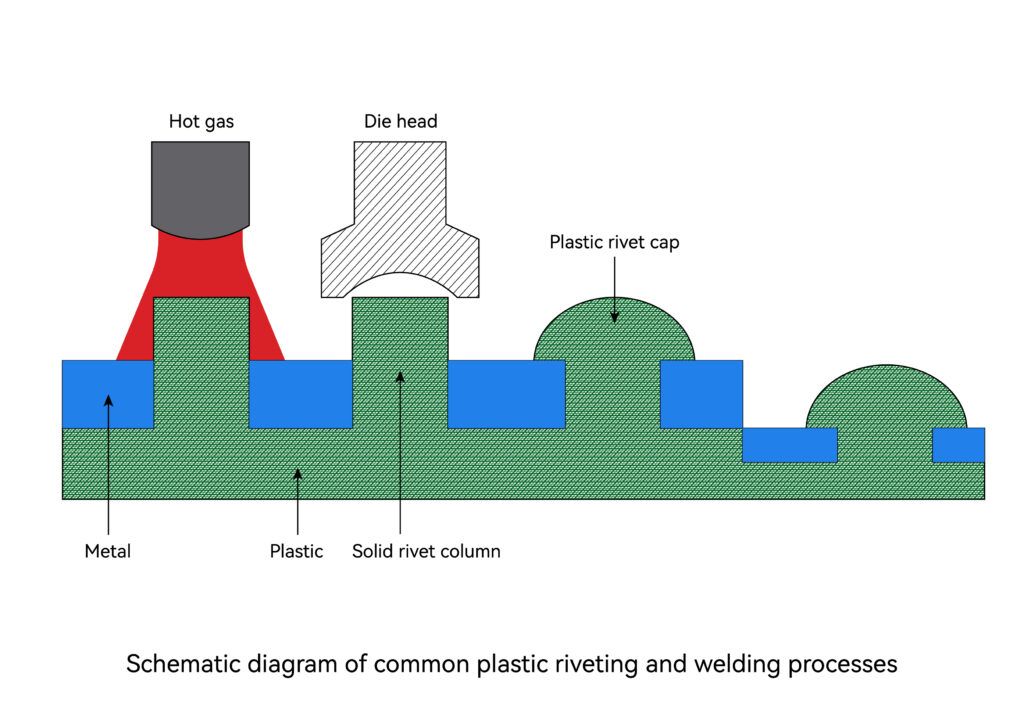

Nitowanie tworzyw sztucznych

Proces spawania nitowego jest stosowany w szczególności do łączenia części wykonanych z różnych materiałów (np. plastiku z metalem). Na jednej części znajdują się słupki nitów, które sięgają do otworów w drugiej części. Następnie, w wyniku płynięcia na zimno lub topienia tworzywa sztucznego, słupki nitów są odkształcane, tworząc łby nitów, które mechanicznie łączą obie części. Zmieniając konstrukcję głowicy spawalniczej, można uzyskać wiele różnych wzorów łbów nitów.

Spawanie nitów na zimno: W przypadku zgrzewania nitów na zimno do odkształcenia nitów używane jest wysokie ciśnienie. Przepływ zimna powoduje duże naprężenia w obszarze nitu, więc nadaje się tylko do tworzyw sztucznych o dobrej ciągliwości.

Spawanie nitami na gorąco: Podczas zgrzewania nitów na gorąco głowica zgrzewająca nagrzewa się, dzięki czemu do uformowania łba nitu na nitownicy wymagany jest mniejszy nacisk, a w łbie nitu powstają mniejsze naprężenia szczątkowe. Może być stosowany do znacznie szerszej gamy materiałów termoplastycznych niż nitowanie na zimno, w tym materiałów wypełnionych szkłem. Jakość połączeń zależy od kontroli parametrów procesu: temperatury, ciśnienia i czasu.

Spawanie nitami z gorącym gazem: Podczas spawania nitów gorącym gazem kolumna nitu jest podgrzewana przez strumień przegrzanego powietrza, a ciepło jest przenoszone przez rurę powietrzną wokół kolumny nitu. Niezależna głowica do spawania na zimno jest następnie opuszczana, ściskając słupek nitu.

Nitowanie ultradźwiękowe: W nitowaniu ultradźwiękowym trzpienie nitów są topione przy użyciu energii ultradźwiękowej dostarczanej przez głowicę zgrzewającą. Podczas ciągłego nacisku głowicy zgrzewającej stopiony materiał trzpienia nitu wpływa do wnęki w głowicy zgrzewającej, tworząc pożądaną konstrukcję łba nitu.

Proces spawania części z tworzyw sztucznych: Zasada zgrzewania tworzyw sztucznych jest taka sama. Najpierw należy podgrzać powierzchnie doczołowe dwóch spawanych tworzyw sztucznych, które mają być spawane, aż się stopią, a następnie zwiększyć nacisk doczołowy na powierzchnię plastikowych prętów spawalniczych i utrzymać stabilny nacisk przez pewien okres czasu, aż powierzchnia zgrzewania zestali się, to znaczy, że spawanie zakończy się sukcesem.

Pręt do spawania indukcyjnego

Głównie przy użyciu sprzętu o wysokiej częstotliwości, prostowania wysokiego napięcia, samowzbudnych lamp elektronicznych o wysokiej częstotliwości oscylujących w celu natychmiastowego generowania pól elektrycznych prądu fali elektromagnetycznej i wykorzystania przetworzonego PVC, TPU, EVA, PET i innych tworzyw sztucznych i tworzyw sztucznych do wytworzenia spolaryzowanego tarcia między wewnętrznymi cząsteczkami tworzyw sztucznych i tworzyw sztucznych w polu elektrycznym fali elektromagnetycznej. Generowanie ciepła i dodawanie pewnej ilości ciśnienia w celu uzyskania efektu zgrzewania tworzyw sztucznych i produktów z tworzyw sztucznych, które muszą być zgrzewane i spawane.

Spawanie wirowe

Obrotowe zgrzewarki tarciowe do tworzyw sztucznych są zwykle używane do zgrzewania dwóch okrągłych elementów z tworzyw termoplastycznych. Podczas zgrzewania, jeden element jest zamocowany na dolnej formie, a drugi obraca się na powierzchni zamocowanego elementu. Ponieważ na dwa przedmioty obrabiane działa pewien nacisk, ciepło wytwarzane przez tarcie między przedmiotami obrabianymi może stopić powierzchnię styku dwóch przedmiotów obrabianych i utworzyć solidne i hermetyczne połączenie. Wśród nich spawanie obrotowe pozycjonujące obraca się w ustalonym czasie i natychmiast zatrzymuje się w ustalonej pozycji, stając się trwałym połączeniem.

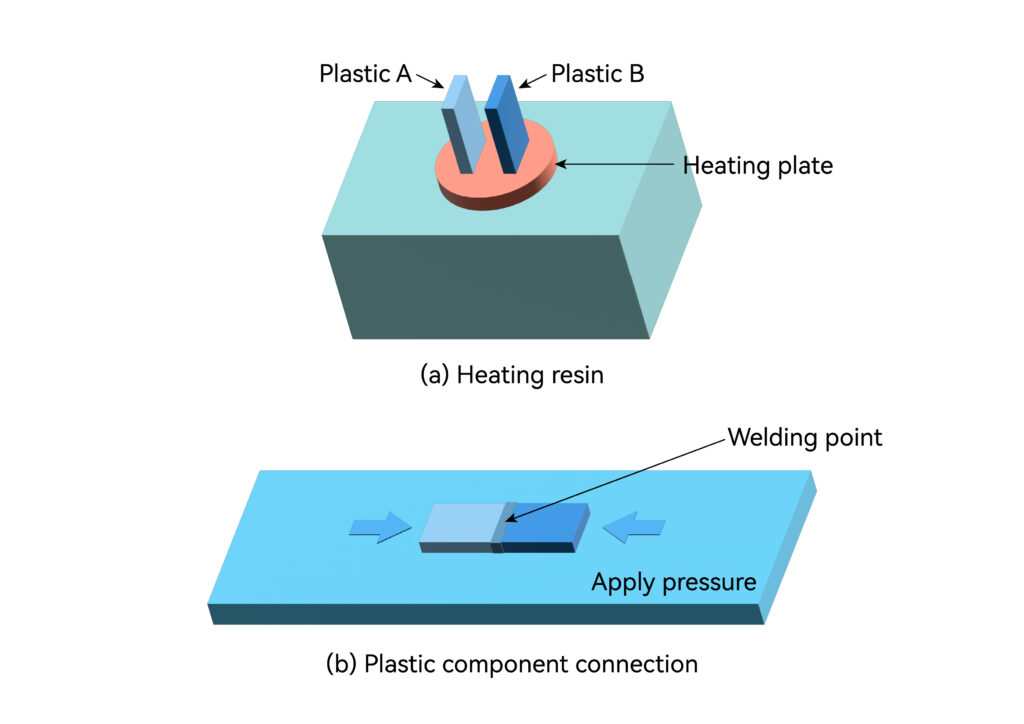

Spawanie na gorąco

Spawanie gorącą płytą odnosi się do umieszczania krawędzi dwóch komponenty plastikowe Następnie należy użyć niewielkiego nacisku, aby docisnąć zmiękczone dwie stopione plastikowe powierzchnie do siebie w celu uzyskania połączenia plastikowych elementów. Spawanie tworzyw sztucznych to technika stosowana do łączenia ze sobą kawałków plastiku. Proces ten jest podobny do spawanie metali Jednak zamiast topić metal, proces spawania tworzyw sztucznych topi tworzywo sztuczne w celu utworzenia połączenia.

Ponadto istnieje powszechnie stosowany proces zgrzewania płytą grzejną. Po pierwsze, dwie części, które muszą być połączone, są ułożone razem, a płyta zgrzewająca jest podgrzewana za pomocą elektrycznych rur grzewczych i innych środków. Płyta zgrzewająca jest opuszczana do górnej części dwóch części, a jednocześnie do płyty zgrzewającej przykładana jest pewna siła. Pod wpływem nacisku, zgrzewana płyta topi obszar styku dwóch części, a następnie zestala się, łącząc je ze sobą. Proces ten jest stosowany głównie do uszczelnionego połączenia między materiałami z folii z żywicy polimerowej a częściami z tworzywa sztucznego.

Pręt do spawania gorącym gazem

Istnieją trzy metody spawania gorącym gazem dla produkcja spawanie termoplastycznych: zgrzewanie punktowe, stałe zgrzewanie gorącym gazem i zgrzewanie ekstruzyjne. Ich podstawowa zasada działania jest taka sama. Wiatr generowany przez silnik odbiera ciepło generowane przez elektryczny drut grzejny, uzyskując w ten sposób przepływ gorącego powietrza, dzięki czemu dwie plastikowe części, które mają być spawane, oraz plastikowy pręt spawalniczy są podgrzewane do stanu stopionego i łączone ze sobą, osiągając w ten sposób cele spawania. Spawanie punktowe służy do łączenia elementów przed spawaniem trwałym.

Zgrzewanie punktowe to tymczasowe spawanie materiałów, które nie wymaga użycia pręta spawalniczego i wymaga użycia pistoletu do zgrzewania punktowego.

Spawanie ciągłe wykorzystuje odpowiedni pręt spawalniczy wykonany z tego samego materiału, co spawana część. Końcówka spawalnicza porusza się szybko do przodu i do tyłu w kształcie wachlarza nad obszarem spawania, aż rowek w kształcie litery V i pręt spawalniczy zostaną zmiękczone na tyle, aby można je było spawać, zwykle dociskane razem za pomocą gorącego wałka. Spawanie ekstruzyjne odnosi się do napełniania żywicą lub podawania jej z lejka w postaci granulek lub podawania jej w postaci pręta spawalniczego na beczce, a następnie wytłaczania jej z jednoślimakowej komory topienia napędzanej silnikiem i podgrzewania za pomocą elektrycznego pierścienia grzewczego lub gorącego gazu. Powierzchnia złącza jest podgrzewana za pomocą podgrzewacza gorącego gazu podłączonego do wytłaczarki, a na koniec żywica wypełniająca i spawane części są topione i łączone ze sobą.

Spawanie ultradźwiękowe

Spawanie ultradźwiękowe wykorzystuje generator ultradźwięków do przekształcania prądu o częstotliwości 50/60 Hz w energię elektryczną o częstotliwości 15, 20, 30 lub 40 kHz. Przekształcona energia elektryczna o wysokiej częstotliwości jest ponownie przekształcana w ruch mechaniczny o tej samej częstotliwości za pośrednictwem przetwornika, a następnie ruch mechaniczny jest przekazywany do pręta spawalniczego za pośrednictwem zestawu urządzeń tubowych, które mogą zmieniać amplitudę.

Głowica spawalnicza przekazuje otrzymaną energię drgań do złącza spawanego elementu. W tym obszarze energia drgań jest przekształcana w energię cieplną poprzez tarcie, powodując szybkie stopienie powierzchni styku dwóch tworzyw sztucznych. Po przyłożeniu określonego ciśnienia łączą się one w jedną całość. Gdy fale ultradźwiękowe przestaną działać, pozwól, aby ciśnienie utrzymywało się przez kilka sekund, aby zestalić się i uformować, tworząc w ten sposób silny łańcuch molekularny, aby osiągnąć cel spawania, a wytrzymałość spawania może być zbliżona do wytrzymałości surowca. Ultradźwięki mogą być stosowane do spawania tworzyw sztucznych, ale także do obróbki tkanin i folii.

Główne elementy systemu zgrzewania ultradźwiękowego obejmują generator ultradźwięków, trio przetwornik / klakson / głowica spawalnicza, plastikowe narzędzia spawalnicze i ramę.

Jakość ultradźwięków spawanie plastiku zależy od trzech czynników: amplitudy głowicy zgrzewającej przetwornika, zastosowanego ciśnienia i czasu zgrzewania. Czas zgrzewania i ciśnienie głowicy zgrzewającej można regulować, a amplituda jest określana przez przetwornik i tubę.

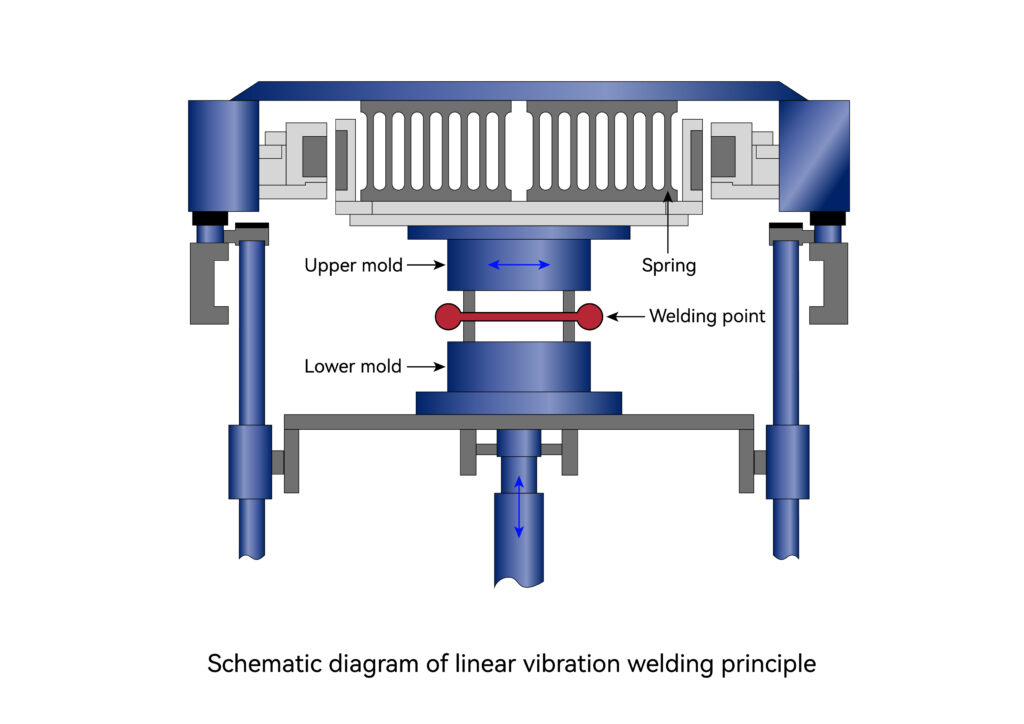

Spawanie wibracyjne

W procesie spawania wibracyjnego występuje sześć parametrów procesu: czas spawania, czas utrzymywania, ciśnienie spawania, amplituda, częstotliwość i napięcie.

Spawanie wibracyjne dzieli się na: liniowe spawanie wibracyjne, orbitalne spawanie wibracyjne i kątowe spawanie wibracyjne.

Liniowe zgrzewanie tarciowe wibracyjne wykorzystuje energię cieplną tarcia generowaną na powierzchni styku dwóch zgrzewanych elementów w celu stopienia tworzywa sztucznego. Energia cieplna pochodzi z ruchu posuwisto-zwrotnego przedmiotu obrabianego na innej powierzchni z określonym przemieszczeniem lub amplitudą pod określonym ciśnieniem. Po osiągnięciu pożądanego stopnia zgrzania, wibracje ustaną, podczas gdy pewna ilość ciśnienia będzie nadal wywierana na dwa przedmioty obrabiane, umożliwiając nowo części spawane do ostygnięcia i zestalenia, tworząc w ten sposób szczelne połączenie.

Zgrzewanie tarciowe z drganiami orbitalnymi to metoda spawania wykorzystująca energię cieplną tarcia. Podczas zgrzewania tarciowego z drganiami orbitalnymi górny element obrabiany wykonuje ruch orbitalny - ruch kołowy we wszystkich kierunkach - ze stałą prędkością. Ruch może generować energię cieplną, powodując, że spawana część dwóch elementów części plastikowe do osiągnięcia temperatury topnienia. Gdy tworzywo sztuczne zaczyna się topić, ruch zatrzymuje się, a zgrzewane części dwóch elementów zestalają się i mocno łączą ze sobą. Niewielkie siły zacisku spowodują minimalne odkształcenie przedmiotu obrabianego, a przedmioty obrabiane o średnicy do 10 cali mogą być spawane za pomocą orbitalnego tarcia wibracyjnego.

Spawanie wibracyjne kątowe odnosi się do ruchu obrotowego przedmiotu obrabianego wokół punktu podparcia. Obecnie na rynku dostępnych jest niewiele urządzeń do spawania wibracyjnego kątowego.

Spawanie laserowe

Technologia spawania laserowego to technologia wykorzystująca ciepło generowane przez wiązkę lasera do topienia plastikowych powierzchni styku, a tym samym łączenia ze sobą termoplastycznych arkuszy, folii lub formowanych części.

Po raz pierwszy pojawił się w latach 70-tych, ale ze względu na wysoki koszt nie mógł konkurować z wcześniejszymi modelami technologie łączenia tworzyw sztucznychtakich jak technologia spawania wibracyjnego i technologia spawania gorącą płytą. Jednak od połowy lat 90-tych, ze względu na spadek kosztów sprzętu wymaganego do technologii spawania laserowego, technologia ta stopniowo stała się bardzo popularna.

Technologia spawania laserowego może być przydatna, gdy łączone części plastikowe są wykonane z bardzo precyzyjnych materiałów (np. podzespoły elektroniczne) lub wymagają sterylnego środowiska (np. urządzenia medyczne i opakowania żywności). Technologia spawania laserowego jest szybka i szczególnie nadaje się do przetwarzania plastikowych części samochodowych na liniach montażowych. Ponadto, w przypadku złożonych geometrii, które są trudne do połączenia przy użyciu innych metod spawania, można rozważyć technologię spawania laserowego.

Główne zalety spawania laserowego to: sprzęt spawalniczy nie musi stykać się z łączonymi częściami z tworzywa sztucznego; jest szybki; sprzęt jest wysoce zautomatyzowany i może być łatwo używany do przetwarzania złożonych części z tworzyw sztucznych; nie będzie błysku; spawanie jest mocne; można uzyskać spoiny o wysokiej precyzji; technologia bezwibracyjna; może wytwarzać konstrukcje hermetyczne lub uszczelnione próżniowo; minimalizuje uszkodzenia termiczne i odkształcenia termiczne; może łączyć żywice o różnych składach lub kolorach.

Spawanie gorącym drutem

Zgrzewanie gorącym drutem, znane również jako zgrzewanie oporowe, wykorzystuje drut do przenoszenia ciepła między dwoma połączonymi częściami z tworzywa sztucznego w celu stopienia powierzchni części z tworzywa sztucznego i przyłożenia pewnej ilości ciśnienia w celu ich połączenia.

Metalowy drut jest umieszczany na powierzchni łączonych części. Gdy prąd przepływa przez drut metalowy, jego rezystancja jest wykorzystywana do generowania ciepła przez drut metalowy i przekazywania ciepła do części z tworzywa sztucznego. Po spawaniu drut metalowy pozostaje w produkcie z tworzywa sztucznego, a część wystająca poza złącze jest odcinana po spawaniu. Ogólnie rzecz biorąc, rowki lub inne struktury pozycjonujące są zaprojektowane na częściach, aby zapewnić, że drut metalowy znajduje się w odpowiedniej pozycji.