Wprowadzenie: Formy wtryskowe to te części, które są wykonane tak, aby pasowały do produktu, który chcesz wyprodukować. Wykonuje się je poprzez obróbkę CNC. Używa się ich do wtryskiwania gorącego plastiku, który następnie stygnie. Istnieje wiele różnych rodzajów form wtryskowych. Istnieją jednak dwa rodzaje systemów form: gorącokanałowe i zimnokanałowe. Opierają się one na tym, jak gorący jest kanał i forma.

Każdy system form ma inny mechanizm i inaczej wpływa na produkcję tworzyw sztucznych. Dlatego przed dokonaniem wyboru należy dobrze zrozumieć porównanie form gorącokanałowych i zimnokanałowych.

Ten artykuł porównuje hot runner i cold runner formowanie wtryskowe przedstawiając oba systemy, sposób ich działania i różnice między nimi. Pokazuje również, jak wybrać odpowiednią formę do swojego projektu.

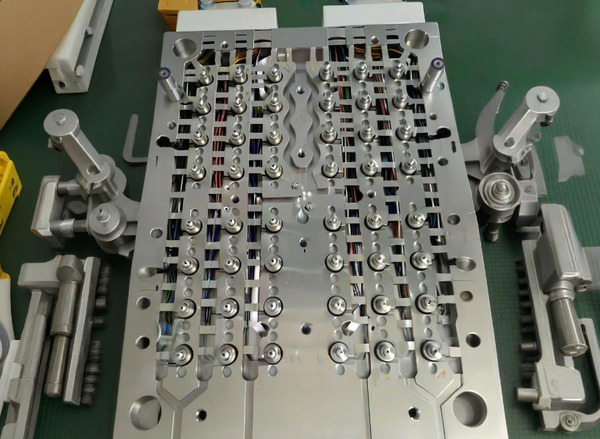

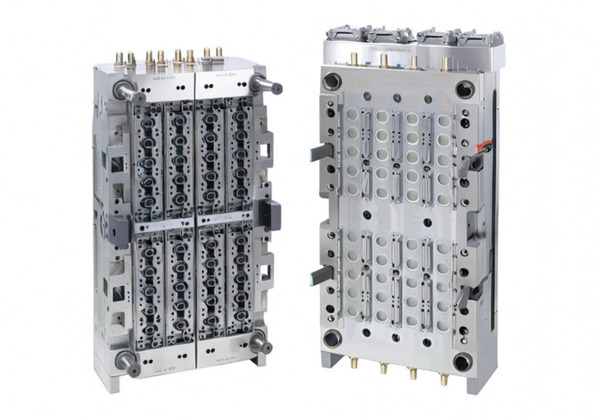

Co to jest forma gorącokanałowa?

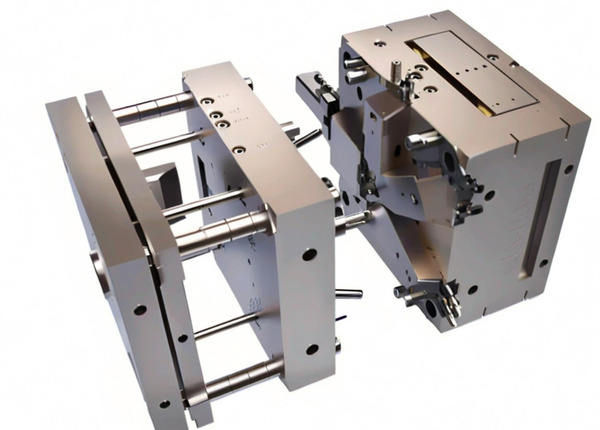

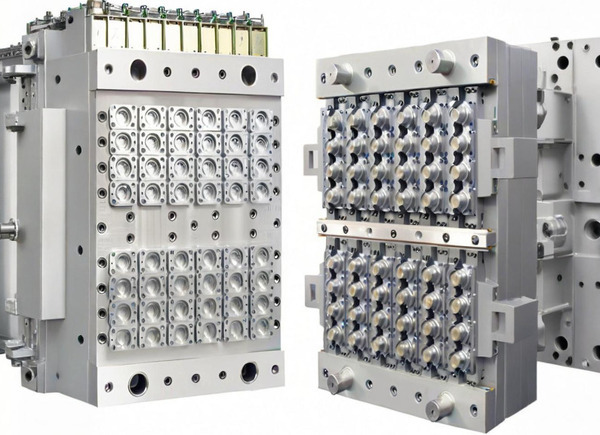

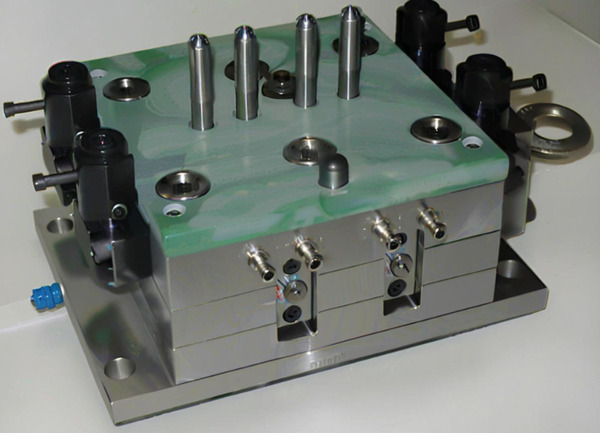

Forma gorącokanałowa to forma wtryskowa z systemem kolektorów (tj. posiada elementy grzewcze, kolektory i dysze), który zapewnia, że stopione tworzywo sztuczne wtryskiwane do formy pozostaje gorące.

Formowanie wtryskowe z gorącymi kanałami jest dobre do formowania części z tworzyw sztucznych, które wymagają stabilnego przepływu i ciśnienia wtrysku. Ponadto może pomóc w ograniczeniu wad, takich jak ślady zlewu spowodowane wahaniami ciśnienia wtrysku i niewypełnionymi formami.

Jakie są rodzaje form gorącokanałowych?

Istnieją dwa rodzaje form gorącokanałowych do formowania wtryskowego tworzyw sztucznych, w zależności od sposobu utrzymywania ciepła:

Izolowane prowadnice gorące

Izolowane formy gorącokanałowe mają naprawdę grube prowadnice w płycie formy, co powoduje, że stopiony plastik nieco się ochładza i izoluje system. Izolacja zatrzymuje ciepło i pozwala systemowi formy utrzymać przepływ tworzywa sztucznego.

Izolowane formy gorącokanałowe są tańsze niż formy podgrzewane, ponieważ nie wykorzystują rozdzielaczy i kroplowników. Mają elastyczne bramy, zmniejszoną liczbę wad i ułatwiają zmianę kolorów. Ale mają też pewne wady. Bramka zamarza. Forma nie wypełnia się równomiernie. Uruchomienie zajmuje dużo czasu. I trzeba uruchamiać szybkie cykle, aby utrzymać stopiony plastik, ponieważ nie ma systemu rozdzielacza.

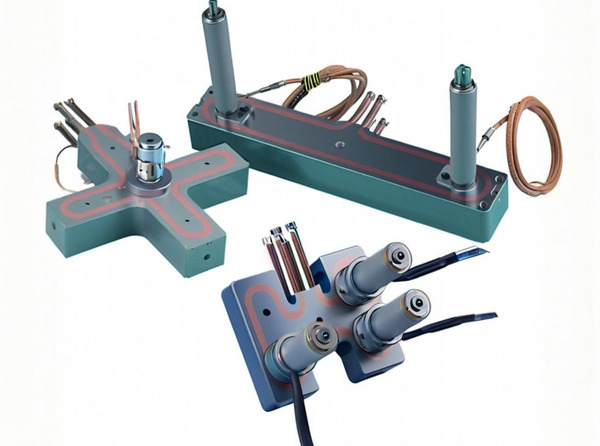

Podgrzewane bieżnie

Podgrzewane gorące kanały są głównym typem systemów form gorącokanałowych, które osiągają ogrzewanie za pomocą elementu grzewczego na jednej połowie formy. Występują one jednak w dwóch wersjach: z ogrzewaniem zewnętrznym i wewnętrznym.

Gorące prowadnice, które są ogrzewane zewnętrznie: Element grzejny znajduje się poza formą. Oznacza to, że nie ma przeszkód w przepływie stopionego tworzywa sztucznego (lepsza kontrola przepływu) i nie ma spadku ciśnienia wtrysku. Ponadto tworzywo sztuczne nie zamarza, co jest świetne w przypadku zmiany koloru. Zewnętrznie ogrzewane formy gorącokanałowe są dobre dla materiałów wrażliwych na ciepło.

Gorący kanał z ogrzewaniem wewnętrznym: W tym przypadku element grzejny znajduje się w formie, co powoduje spadek ciśnienia wtrysku, co jest niezgodne ze zmianą koloru, a materiał zawiesza się i ulega degradacji w formie. Jednak przepływ jest lepszy dzięki podgrzewanym prowadnicom i kontroli końcówki wlewu.

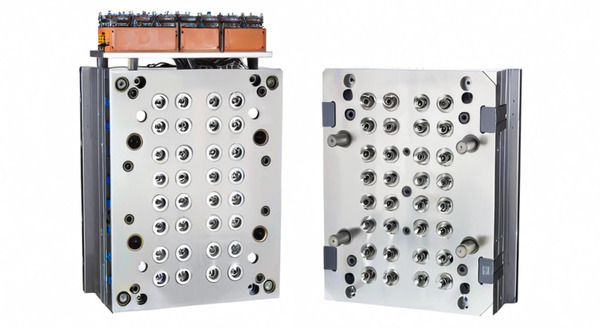

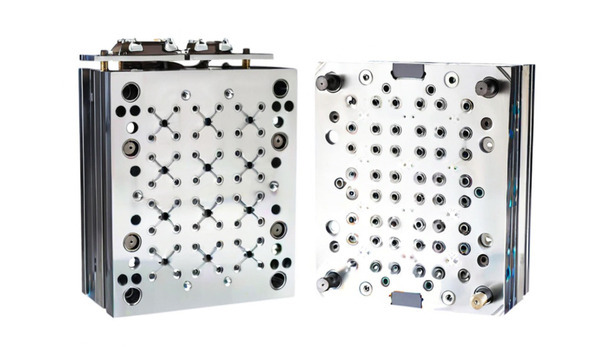

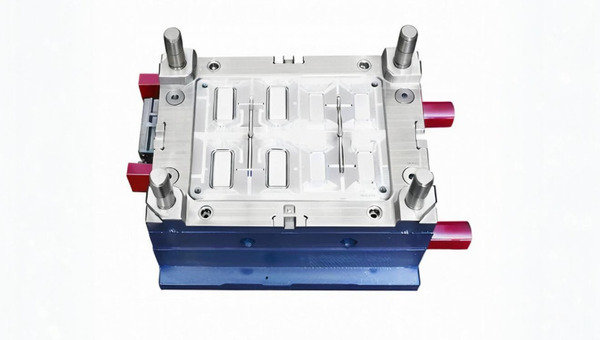

Co to jest forma Cold Runner?

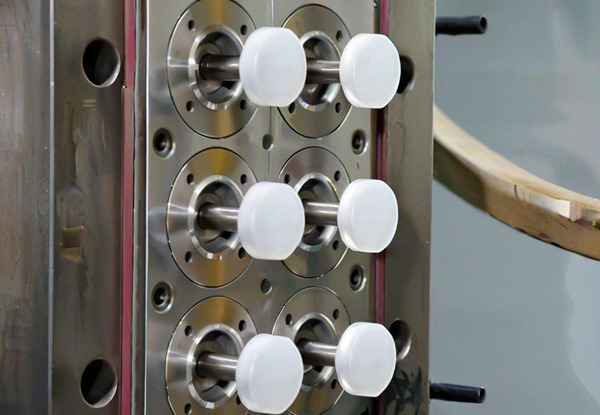

Forma zimnokanałowa to podstawowa forma wtryskowa, w której kanał ma taką samą temperaturę jak gniazdo formy. Stopiony plastik jest wtryskiwany do pierścienia ustalającego. Następnie stopiony plastik przechodzi przez schłodzoną bramę i prowadnice, zanim trafi do gniazda formy. Gdy tworzywo sztuczne ostygnie, przybiera kształt gniazda formy z zamocowanym zestalonym tworzywem sztucznym w prowadnicy.

Formy zimnokanałowe mają duże kanały (większe niż część), co eliminuje tendencję do niedopełniania formy. Poza tym nadaje się do każdego polimeru z tworzywa sztucznego, niezależnie od wrażliwości na ciepło, jest tańszy niż gorące kanały i łatwy w utrzymaniu. Generują one jednak odpady.

Jakie są rodzaje systemów Cold Runner?

Istnieją dwa rodzaje systemów form zimnokanałowych, w zależności od liczby płyt:

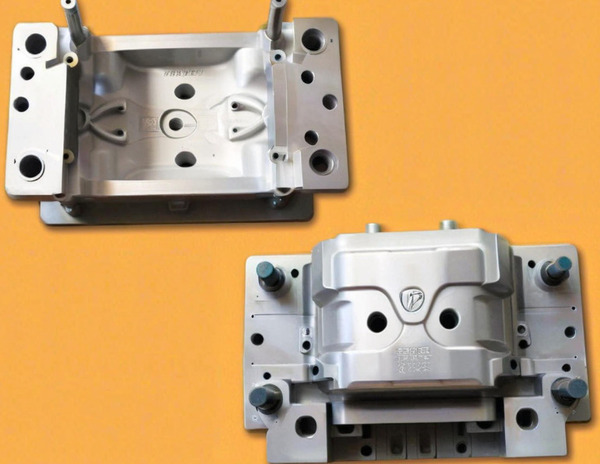

Dwupłytowy system Cold Runner

Dwupłytowy system zimnokanałowy składa się z dwóch płyt. Stała forma ma bramę, prowadnicę, bramę i wnękę. Jest to najszybszy, najprostszy i najtańszy system zimnokanałowy. Prowadnica jest jednak przymocowana do produktu końcowego i musi zostać odcięta.

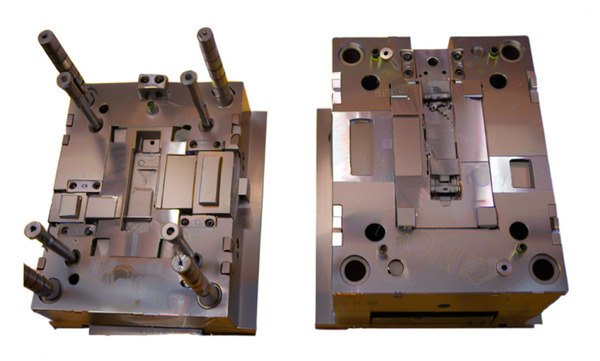

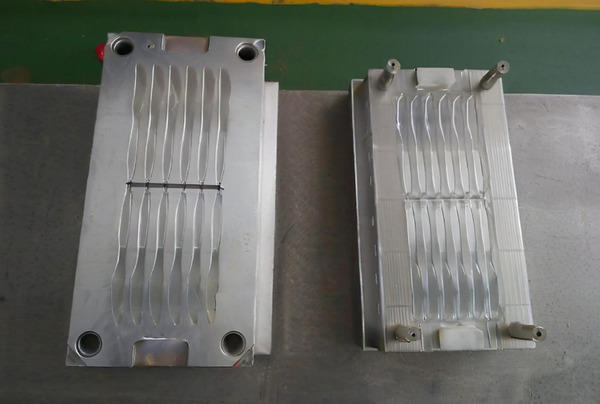

Trójpłytowy system zimnego kanału

Trójpłytowy system zimnokanałowy jest podobny do systemu dwupłytowego. Jednak trójpłytowa forma wtryskowa ma elastyczność mocowania płyty prowadnicy. Ponadto nie trzeba wycinać prowadnicy z części formowanej wtryskowo i nie jest potrzebny system wyrzucania do usuwania części.

Formy wtryskowe z trzema płytami są bardziej przyjazne i elastyczne. Najlepiej nadają się do obsługi produktów o złożonej konstrukcji i są tanią alternatywą dla systemów gorącokanałowych. Wady tego typu form wtryskowych obejmują długi czas cyklu, złożoną konstrukcję narzędzia i duże straty materiału.

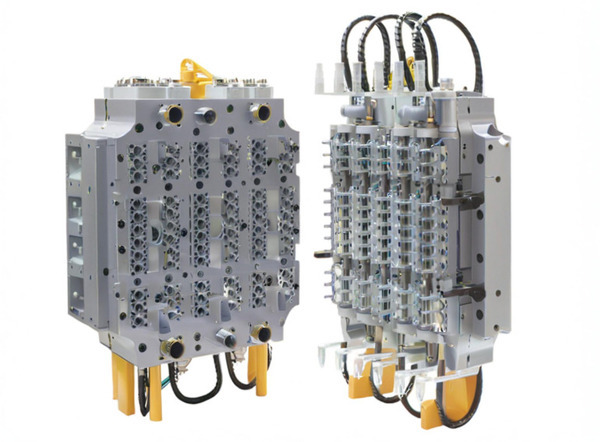

Jakie są zalety systemów gorących kanałów?

Systemy gorącokanałowe są często stosowane w produkcji wyrobów z tworzyw sztucznych, ponieważ mają wiele zalet.

Krótszy czas cyklu: Jedną z głównych różnic między formowaniem wtryskowym gorącokanałowym i zimnokanałowym jest czas cyklu. Ponieważ tworzywo sztuczne jest utrzymywane w optymalnej temperaturze, co zwiększa płynność, formy wtryskowe gorącokanałowe mają krótsze czasy cyklu. Systemy gorącokanałowe mogą poprawić wydajność produkcji form wtryskowych.

Ponieważ kontrola temperatury gorącego kanału jest bardziej precyzyjna, czas chłodzenia tworzywa sztucznego można skrócić, skracając w ten sposób czas chłodzenia. formowanie wtryskowe cykl i zwiększenie produkcji. Ponadto system gorących kanałów może jeszcze bardziej poprawić wydajność produkcji poprzez jednoczesne formowanie wtryskowe wielu kanałów. W ten sposób skraca się czas cyklu.

Mniej odpadów: Jest to bardziej opłacalne, ponieważ system formowania prawie nie wytwarza odpadów. System gorącokanałowy pozwala zaoszczędzić plastik. Tradycyjne systemy zimnokanałowe wymagają dodatkowego plastiku do wypełnienia kanałów i dysz, podczas gdy systemy gorącokanałowe mogą wtryskiwać plastik bezpośrednio do formy, zmniejszając ilość odpadów i koszty.

Ponadto system gorących kanałów może zaoszczędzić jeszcze więcej plastiku, precyzyjnie kontrolując temperaturę plastiku i redukując przegrzanie i przechłodzenie.

Jakość jest lepsza: Części wykonane przy użyciu form gorącokanałowych mają lepszą jakość końcową, ponieważ krzywa wypełnienia i ciśnienie wtrysku są doskonałe. Technologia gorących kanałów może zmniejszyć ilość odpadów podczas formowania wtryskowego tworzyw sztucznych.

W porównaniu z tradycyjnymi systemami zimnokanałowymi, gorące kanały mogą lepiej kontrolować przepływ i proces krzepnięcia tworzyw sztucznych, redukować defekty, takie jak pęcherzyki, skurcz i pęknięcia, a tym samym poprawiać szybkość formowania i jakość produktów.

Automatyzacja formowania: Możesz zautomatyzować pracę, ponieważ nie musisz wykonywać żadnego przetwarzania końcowego, takiego jak przycinanie, odzyskiwanie odpadów lub usuwanie prowadnic.

Elastyczność projektowania: Konstrukcja form wtryskowych jest elastyczna. Bramki są umieszczane za pomocą gorących końcówek, zaworów lub krawędzi. Poprawia to estetykę części i optymalny efekt wypełnienia gniazda formy podczas procesu formowania wtryskowego.

Spraw, by produkt wyglądał lepiej; Systemy gorącokanałowe mogą sprawić, że produkty formowane wtryskowo będą wyglądać lepiej. Ponieważ systemy gorącokanałowe mogą kontrolować sposób, w jaki tworzywo sztuczne płynie i twardnieje, mogą one sprawić, że produkt będzie miał mniej błędów i śladów na zewnątrz oraz będzie wyglądał bardziej błyszcząco i będzie lepszy w dotyku.

Ponadto systemy gorącokanałowe mogą wytwarzać produkty, które mają więcej niż jeden kolor lub więcej niż jedną warstwę, co sprawia, że produkt wygląda jeszcze lepiej.

Jakie są zalety systemów Cold Runner?

Systemy zimnokanałowe mają następujące zalety:

Niższe koszty formowania: Wykonanie form cold runner kosztuje mniej. Zaoszczędzisz pieniądze na formach.

Mniejsze koszty kontroli i konserwacji: Formy zimnokanałowe nie są skomplikowane. Dlatego nie trzeba ich tak często sprawdzać i konserwować. Oznacza to mniejsze wydatki na konserwację i krótsze przestoje.

Termoczułe tworzywa sztuczne: Kolejną różnicą między formami gorącokanałowymi i zimnokanałowymi jest ich zastosowanie w formowaniu termoczułych tworzyw sztucznych. Systemy zimnokanałowe najlepiej nadają się do polimerów termoczułych. Ponadto nadają się do każdego tworzywa sztucznego.

Jakie są wady systemów gorących kanałów?

Systemy gorących kanałów mają następujące wady:

Wysokie koszty inwestycji: Pierwsze koszty inwestycji i utrzymania systemów gorącokanałowych są drogie ze względu na złożoność form i korzyści, takie jak skrócenie czasu cyklu, jakość części i elastyczność.

Wysokie wymagania dotyczące precyzji sprzętu: System ten wymaga wysokiej klasy sprzętu, ponieważ musi być precyzyjny. Jeśli sprzęt nie jest precyzyjny, maszyna może się zepsuć i spowodować usterki. Na przykład, jeśli plastikowa uszczelka pęknie, części gorącokanałowe mogą zostać uszkodzone, ponieważ stopiony plastik przeleje się.

Jakie są wady systemu Cold Runner?

Formowanie wtryskowe na zimno ma następujące wady:

Odpady materiałowe:Odpady to kolejna różnica w porównaniu formowania gorącokanałowego i zimnokanałowego. Stopiony plastik krzepnie w systemie zimnokanałowym. Powoduje to powstawanie odpadów, które wymagają przycięcia.

Spadek ciśnienia wtrysku: Kiedy tworzywo sztuczne płynie, traci ciepło do formy, co powoduje jego kurczenie się. Skurcz ten powoduje spadek ciśnienia, co prowadzi do powstawania zapadnięć i niewypełnionych części.

Długi czas cyklu: Zimno formowanie wtryskowe ma dłuższy czas cyklu, ponieważ tworzywo sztuczne nie płynie tak dobrze. Ponadto trzeba poświęcić dodatkowy czas na usunięcie prowadnic i bramek (szczególnie w systemach z dwiema formami).

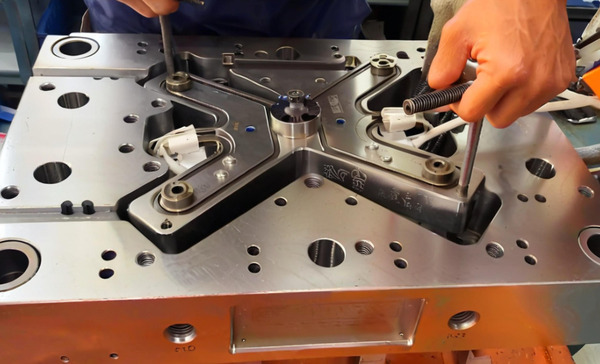

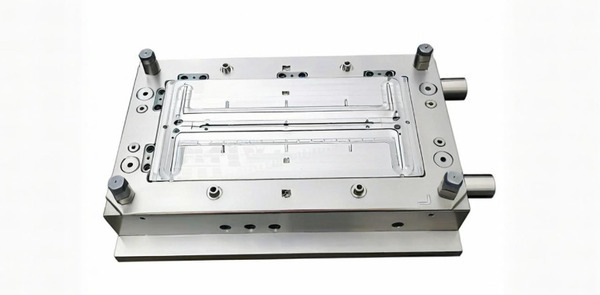

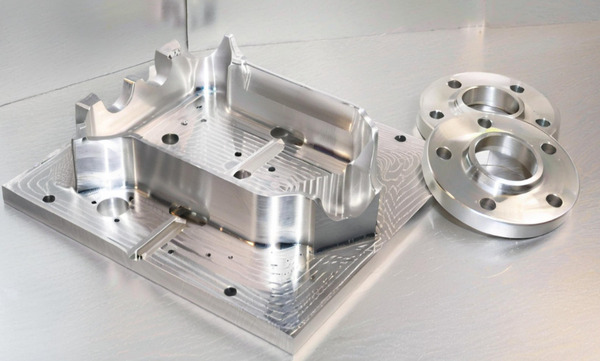

Na co należy zwrócić uwagę przy wyborze formy gorącokanałowej?

Wybierając formę gorącokanałową, należy wziąć pod uwagę cenę, czas dostawy i ilość. Ale najważniejszą rzeczą są kwestie techniczne związane z systemem kanałów. Oto kilka rzeczy, o których powinieneś pomyśleć.

Ciśnienie wtrysku

Ponieważ temperatura stopionego tworzywa sztucznego jest stała, spadek ciśnienia wtrysku jest niski, gdy przechodzi on przez układ rozdzielacza. Dlatego podczas projektowania formy wtryskowej bardzo ważne jest, aby upewnić się, że symulujesz prawidłowy przepływ materiałów, których zamierzasz użyć do formowania wtryskowego, zwłaszcza jeśli używasz materiałów o słabych właściwościach płynięcia.

Ogrzewanie

Element grzejny może być wewnętrzny lub zewnętrzny. Zewnętrzne systemy grzewcze są dobre dla materiałów wrażliwych na ciepło. Z drugiej strony, wewnętrzne systemy grzewcze są dobre dla innych polimerów z tworzyw sztucznych.

Typ bramki

Każdy materiał i projekt produktu wymaga innego projektu bramy. Tak więc, tworząc bramę, bierzemy pod uwagę takie rzeczy, jak znak bramy, lokalizacja bramy, rodzaj wtryskiwanego materiału i tak dalej.

System standardowy lub niestandardowy

Wybór pomiędzy systemami standardowymi i niestandardowymi zależy od potrzeb użytkownika. Systemy standardowe mają standardowe części i rozmiary. Są więc najlepszym wyborem pod względem kosztów, czasu dostawy i konserwacji. Systemy niestandardowe doskonale nadają się do tworzenia produktów o unikalnych wzorach.

Typ przetwarzania tworzyw sztucznych

Tworzywo sztuczne, z którym pracujesz, również odgrywa dużą rolę w wyborze. Na przykład, FRP wymaga formy z wkładką bramową, która ma dobrą odporność na zużycie lub zewnętrzny system grzewczy.

Rozmiar biegacza

Rozmiar kanałów jest ważny dla wydajności systemu. Jeśli źle dobierzesz rozmiar, możesz zepsuć końcową część lub nie napełnić jej do końca. Niektóre rzeczy, które mogą pomóc w określeniu rozmiaru prowadnic, to utrata ciśnienia, czas przebywania plastiku, jego temperatura, szybkość ruchu i częstotliwość.

Wielostrefowa kontrola temperatury

W przypadku pracy z dużymi, skomplikowanymi systemami lub wrażliwymi na ciepło tworzywami sztucznymi, należy upewnić się, że używany jest wielostrefowy system kontroli temperatury w celu uwzględnienia masy grzałki i strat ciepła.

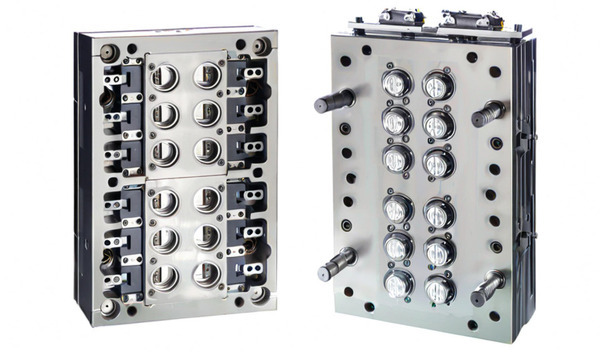

Na co należy zwrócić uwagę przy wyborze formy Cold Runner?

Wybierając formę do cold runnerów, należy wziąć pod uwagę kilka kwestii.

Dysza

Wybierz dyszę, która nie jest spawana, aby zapobiec przedostawaniu się cząstek do płaszcza wodnego.

Końcówka dyszy

Typ końcówki dyszy zależy od producenta. Na przykład, niektórzy montują końcówkę dyszy na sztywno do końca dyszy, podczas gdy inni używają sprężynowej końcówki dyszy, ponieważ pozwala ona na rozszerzalność termiczną formy podczas nagrzewania.

Rozdzielacz

Kolektor kanałów powinien być dzielony, aby można go było zdjąć i wyczyścić. Inne konstrukcje, takie jak nawiercane prowadnice, mogą tworzyć "martwe punkty", które utrudniają czyszczenie formy.

Zespół tłoka

Zastosowanie nawiercanych kanałów powietrznych eliminuje potrzebę stosowania węży powietrznych i złączek kolankowych w dyszy, aby zapobiec uszkodzeniu rurki powietrznej i wyeliminować błędy połączeń.

Połączenia pneumatyczne

Lepsze formy zimnokanałowe powinny być wyposażone w zewnętrzny przewód powietrza lub skrzynkę przyłączeniową powietrza z szybkozłączkami.

Wnioski

Po zapoznaniu się z systemem runnerów można wybrać pomiędzy hot runnerem a cold runnerem. W tym artykule porównam system cold runner z systemem hot runner formowanie wtryskoweWyjaśniamy różnice i podpowiadamy, jak wybrać właściwą.

Potrzebujesz wysokiej jakości części formowanych wtryskowo przy użyciu systemów gorącokanałowych lub zimnokanałowych? Skontaktuj się z Zetar Mold.