Niestandardowa fabryka formowania wtryskowego PP

Przewodnik po produkcji i projektowaniu form wtryskowych PP

Zasoby dla Kompletnego przewodnika po formowaniu wtryskowym PP

Czym jest polipropylen (PP)?

PP, skrót od polipropylenu, jest rodzajem polimeru termoplastycznego. Powstaje w wyniku polimeryzacji propylenu o wzorze chemicznym (C3H6)n. Wygląda jak biała woskowa substancja, jest przezroczysty i lekki. Gęstość wynosi zaledwie 0,89-0,91 g/cm³, więc jest to jedno z najlżejszych tworzyw sztucznych. Temperatura topnienia PP wynosi 164-170°C, a temperatura mięknienia około 155°C. Zakres temperatur użytkowania wynosi od -30°C do 140°C. Jest odporny na korozję powodowaną przez kwasy, zasady, roztwory soli i różne rozpuszczalniki organiczne w temperaturze poniżej 80°C, ale rozkłada się w wysokiej temperaturze i warunkach utleniających.

PP jest wysoce formowalny, ale bardzo się kurczy (od 1% do 2,5%), więc produkty o grubych ściankach są podatne na wgniecenia, co utrudnia spełnienie wymagań dla niektórych precyzyjnych części. Ma błyszczącą powierzchnię, jest nietoksyczny, bezwonny i bez smaku. Jego masa cząsteczkowa wynosi około 80 000 do 150 000. Absorbuje tylko 0,01% wody w wodzie, więc ma dobrą stabilność w wodzie.

Jakie są rodzaje materiałów PP?

Polipropylen (PP) to wszechstronny polimer termoplastyczny, który można podzielić na różne typy w oparciu o jego strukturę molekularną, metodę polimeryzacji i zastosowania.

1. Homopolimer polipropylenu (PP-H):

Homopolimer polipropylenu jest wytwarzany z jednego rodzaju monomeru propylenu. Jest sztywny i odporny na chemikalia. Jest stosowany w opakowaniach, częściach samochodowych, urządzeniach elektrycznych i rurociągach. Jest wytrzymały i odporny na wysokie temperatury.

2. Kopolimer polipropylenowy (CPP):

Kopolimery polipropylenu występują w dwóch rodzajach: kopolimery losowe (PP-R) i kopolimery blokowe (PP-B). Losowe kopolimery mają rozproszone monomery etylenu, dzięki czemu nadają się do pojemników na żywność i produktów cienkościennych, ponieważ są sztywne i mogą wytrzymać uderzenie. Kopolimery blokowe zawierają naprzemiennie monomery polipropylenu i etylenu, więc są stosowane głównie w częściach samochodowych i innych produktach o wysokiej odporności na uderzenia, ponieważ są wytrzymałe i elastyczne.

3. Impact Copolymer Polypropylene (ICPP):

Kopolimer udarowy polipropylenu to specjalny kopolimer z większą zawartością etylenu, dzięki czemu jest mocniejszy. Jest to szczególnie dobre rozwiązanie dla rzeczy, które muszą być wytrzymałe, gdy jest zimno, takich jak walizki i futerały ochronne. Jest bardzo wytrzymały i dobrze sprawdza się w niskich temperaturach.

4. Rozszerzony polipropylen (EPP):

Spieniony polipropylen (EPP) to materiał piankowy o bardzo niskiej gęstości i zamkniętych komórkach, który jest stosowany w częściach samochodowych, opakowaniach i towarach konsumpcyjnych. Charakteryzuje się wysokim stosunkiem wytrzymałości do masy, a także doskonałą odpornością na uderzenia i izolacją termiczną. Dlatego też jest wykorzystywany w wielu różnych zastosowaniach.

5. Terpolimer polipropylenowy:

Terpolimer polipropylenowy składa się z segmentów propylenowych połączonych z monomerami etylenowymi i butylenowymi, odpowiedni do uszczelniania folii i zastosowań wymagających wysokiej przezroczystości. Kopolimery te są bardziej przezroczyste i elastyczne niż homopolimery i są wykorzystywane w różnych zastosowaniach opakowaniowych.

6. Polipropylen na bazie biologicznej:

Polipropylen na bazie biologicznej jest wytwarzany z surowców odnawialnych o różnych poziomach zawartości biologicznej (30%-100%). Może być używany do wielu rzeczy, podobnie jak zwykły PP, ale jest lepszy dla środowiska. Ludzie zaczynają go używać coraz częściej.

Istnieją również rodzaje PP z dodatkami i PP z wypełniaczami, gdzie te pierwsze poprawiają określone właściwości dzięki dodatkom, a te drugie zwiększają sztywność i zmniejszają koszty dzięki wypełniaczom, odpowiednie dla różnych branż i produktów o specjalnych wymaganiach. Włókna polipropylenowe (PPF) są również szeroko stosowane w tekstyliach i dekoracji wnętrz ze względu na ich miękkość i odporność na zmarszczki. Te różne rodzaje materiałów PP odgrywają ważną rolę na rynkach przemysłowych i konsumenckich w oparciu o konkretne potrzeby i wymagania dotyczące wydajności.

Jakie są cechy charakterystyczne PP?

Polipropylen (PP) jest termoplastycznym polimerem, który jest używany w szerokim zakresie zastosowań, ponieważ dobrze się sprawdza. Oto główne cechy materiałów PP:

1. Właściwości fizyczne:

① Gęstość: Gęstość polipropylenu (PP) wynosi od 0,90 do 0,92 g/cm³, co czyni go jednym z najlżejszych tworzyw sztucznych. Sprawia to, że PP doskonale nadaje się do produktów, które wymagają lekkiej konstrukcji, takich jak materiały opakowaniowe i części samochodowe.

② Temperatura topnienia: Temperatura topnienia PP wynosi od 164 do 170°C, a konkretna temperatura topnienia może się różnić ze względu na strukturę krystaliczną i różne dodatki. Zaczyna mięknąć w temperaturze około 155°C, co jest dobre dla procesów termoformowania.

③ Współczynnik absorpcji wody: PP ma bardzo niski współczynnik absorpcji wody wynoszący zaledwie 0,01%, co oznacza, że prawie nie wchłania wody. Dzięki temu świetnie nadaje się do wilgotnych środowisk i zastosowań, w których wymagana jest odporność na wilgoć.

2. Właściwości chemiczne:

① Odporność chemiczna: PP ma dobrą odporność na różne chemikalia (w tym kwasy, zasady i rozpuszczalniki), dzięki czemu jest szeroko stosowany w sprzęcie do przechowywania i przetwarzania chemikaliów. Jednak w wysokich temperaturach lub w warunkach silnego utleniania PP może ulec degradacji, dlatego należy zachować ostrożność podczas jego stosowania.

② Odporność na ciepło: Zakres temperatur stosowania PP wynosi od -30°C do 140°C, przy czym może on wytrzymać temperatury do 120°C przez krótki czas, więc jest dobry do rzeczy, które muszą być odporne na ciepło, takich jak urządzenia domowe i sprzęt przemysłowy.

3. Właściwości mechaniczne:

① Wytrzymałość i sztywność: Polipropylen jest mocniejszy i sztywniejszy niż LDPE, ale staje się kruchy w niskich temperaturach, co może powodować jego pękanie. Ponadto PP nie zużywa się dobrze i może się starzeć.

② Połysk powierzchni: Produkty z PP mają dobry połysk powierzchni, odpowiedni do zastosowań wymagających atrakcyjności wizualnej. Produkty grubościenne są jednak podatne na wgniecenia, a dokładność wymiarowa jest stosunkowo niska.

4. Właściwości przetwarzania:

① Możliwość formowania: PP ma świetną formowalność, odpowiednią do różnych procesów formowania, takich jak formowanie wtryskowe, wytłaczanie i rozdmuchiwanie. Jednak jego większy współczynnik skurczu (1%-2,5%) może prowadzić do powstawania otworów skurczowych i wgnieceń podczas procesu chłodzenia, co wymaga rozsądnej konstrukcji.

② Płynność: PP ma dobrą płynność, więc może szybko płynąć w wysokich temperaturach, ale szybko się ochładza, więc podczas formowania trzeba naprawdę dobrze kontrolować temperaturę formy i temperaturę formowania, aby mieć pewność, że otrzymamy dobre części.

5. Właściwości środowiskowe:

Możliwość recyklingu: Materiały polipropylenowe mają dobrą zdolność do recyklingu i mogą być ponownie wykorzystane, mając minimalny wpływ na środowisko. Jest to zgodne z wymaganiami nowoczesnego społeczeństwa w zakresie zrównoważonego rozwoju i ochrony środowiska, szeroko stosowanymi w opakowaniach, motoryzacji i medycynie.

6. Inne właściwości:

① Izolacja elektryczna: PP jest niesamowitym materiałem elektroizolacyjnym, stosowanym w produktach elektronicznych i elektrycznych, chroniącym komponenty przed prądami elektrycznymi.

② Odporność na promieniowanie UV: PP ma ograniczoną odporność na promieniowanie UV, a długa ekspozycja na światło słoneczne może powodować jego starzenie. Aby przedłużyć jego żywotność na zewnątrz, należy dodać stabilizatory UV.

③ Odporność na uderzenia: Chociaż oryginalnie ma słabą odporność na uderzenia, można ją znacznie wzmocnić, modyfikując ją. Sprawia to, że dobrze nadaje się do przedmiotów, które muszą być w stanie wytrzymać uderzenie.

Jakie są właściwości PP?

Polipropylen (PP) jest szeroko stosowanym polimerem termoplastycznym charakteryzującym się wszechstronnością i zakresem właściwości. Oto główne parametry materiałów PP:

| Własność | Metryczny | Angielski |

|---|---|---|

| Gęstość | 0,880 - 2,40 g/cc | 0,0318 - 0,0867 lb/in³ |

| Absorpcja wody | 0.000 - 0.800 % | 0.000 - 0.800 % |

| Wielkość cząstek | 300 - 1000 µm | 300 - 1000 µm |

| Melt Flow | 0,200 - 1800 g/10 min | 0,200 - 1800 g/10 min |

| Twardość, Rockwell R | 20.0 - 118 | 20.0 - 118 |

| Twardość, Shore D | 30.0 - 83.0 | 30.0 - 83.0 |

| Wytrzymałość na rozciąganie, najwyższa | 9,00 - 80,0 MPa | 1310 - 11600 psi |

| Wytrzymałość na rozciąganie, wydajność | 4,00 - 369 MPa | 580 - 53500 psi |

| Odporność powierzchniowa | 10.0 - 1.00e+15 ohm | 10.0 - 1.00e+15 ohm |

| Rozpad statyczny | 0,0100 - 2,00 s | 0,0100 - 2,00 s |

| Stała dielektryczna | 2.20 - 2.38 | 2.20 - 2.38 |

| Wytrzymałość dielektryczna | 19,7 - 140 kV/mm | 500 - 3560 kV/in |

| Współczynnik rozproszenia | 0.0000700 - 0.00300 | 0.0000700 - 0.00300 |

| Odporność na łuk elektryczny | 88,0 - 136 s | 88,0 - 136 s |

| Porównawczy indeks śledzenia | 550 - 600 V | 550 - 600 V |

| Tribocharge | 10.0 V | 10.0 V |

| Temperatura topnienia | 61.0 - 220 ℃ | 142 - 428 ℉ |

| Temperatura krystalizacji | 110 - 115 ℃ | 230 - 239 ℉ |

| Maksymalna temperatura robocza, powietrze | 65.0 - 125 ℃ | 149 - 257 ℉ |

| Temperatura zniekształceń cieplnych | 85.0 - 115 ℃ | 185 - 239 ℉ |

| Minimalna temperatura robocza, powietrze | -30.0 ℃ | -22.0 ℉ |

| Temperatura kruchości | -20.0 ℃ | -4.00 ℉ |

| Połysk | 30.0 - 160 % | 30.0 - 160 % |

| Transmisja, widoczność | 0.500 - 99.0 % | 0.500 - 99.0 % |

| Temperatura przetwarzania | 87.8 - 274 ℃ | 190 - 525 ℉ |

| Temperatura dyszy | 190 - 270 ℃ | 374 - 518 ℉ |

| Temperatura topnienia | 40.0 - 320 ℃ | 104 - 608 ℉ |

| Temperatura głowicy | 200 - 230 ℃ | 392 - 446 ℉ |

| Temperatura formy | 4.00 - 91.0 ℃ | 39.2 - 196 ℉ |

| Temperatura suszenia | 65.6 - 105 ℃ | 150 - 221 ℉ |

| Zawartość wilgoci | 0.0200 - 1.00 % | 0.0200 - 1.00 % |

| Ciśnienie wtrysku | 2,76 - 103 MPa | 400 - 15000 psi |

| Czas utwardzania | 0,0250 - 0,0417 min | 0.000417 - 0.000694 godz. |

Czy materiały PP mogą być formowane wtryskowo?

Materiały polipropylenowe (PP) można w całości formować wtryskowo. Jest to popularny sposób wytwarzania części i produktów z PP. PP ma świetne właściwości przetwórcze, więc nadaje się do wielu produktów formowanych wtryskowo, szczególnie w branżach takich jak samochody, rzeczy kupowane przez ludzi i produkty medyczne.

Charakterystyka formowania wtryskowego tworzyw polipropylenowych:

① Dobre właściwości płynięcia: Ma niską temperaturę topnienia i niską lepkość, dzięki czemu łatwo się topi i płynie.

② Szybkie chłodzenie i krzepnięcie: Ma dobrą przewodność cieplną, dzięki czemu części szybko się chłodzą, co przyspiesza produkcję.

③ Niski współczynnik kurczliwości: Podczas chłodzenia kurczy się w bardzo niewielkim stopniu, dzięki czemu zachowuje ten sam rozmiar i nie wypacza się.

④ Odporność chemiczna: Jest odporna na działanie chemikaliów i rozpuszczalników, więc dobrze sprawdza się w miejscach, gdzie jest ich dużo.

⑤ Dobra izolacja elektryczna: Blokuje prądy elektryczne, idealny do zastosowań elektronicznych i elektrycznych.

⑥ Wysoka wytrzymałość mechaniczna: Może przenosić obciążenia fizyczne, często stosowany w samochodach i sprzęcie AGD.

Jakie są kluczowe czynniki wpływające na formowanie wtryskowe PP?

Polipropylen (PP) jest powszechnie stosowanym tworzywem termoplastycznym do formowania wtryskowego, znanym z dużej trwałości i opłacalności. Istnieje kilka ważnych czynników, które należy wziąć pod uwagę, jeśli chodzi o formowanie wtryskowe PP w celu zapewnienia wysokiej jakości części. Oto główne rzeczy, o których należy pomyśleć, jeśli chodzi o formowanie wtryskowe PP:

1. Obsługa materiałów:

Właściwości materiału: Czysty PP jest półprzezroczysty w kolorze kości słoniowej i może być barwiony na wiele kolorów. Powszechne jest stosowanie koncentratów barwiących do barwienia, ale można również używać proszków barwiących na niektórych wtryskarkach. W przypadku produktów do zastosowań zewnętrznych należy dodać stabilizatory UV i wypełniacze z sadzy, aby uczynić je bardziej odpornymi na warunki atmosferyczne.

② Wykorzystanie materiałów pochodzących z recyklingu: Udział materiałów pochodzących z recyklingu nie powinien przekraczać 15%, ponieważ może to prowadzić do zmniejszenia wytrzymałości i przebarwień. Ogólnie rzecz biorąc, przed wtryskiem PP nie jest wymagana specjalna obróbka suszenia, ale utrzymanie wilgotności poniżej 0,2% jest ważnym środkiem zapobiegającym defektom.

2. Wybór maszyny wtryskowej:

Wymagania sprzętowe: Wtryskarki do materiałów o wysokiej krystaliczności muszą mieć wyższe ciśnienie wtrysku i wielostopniowe funkcje sterowania. Siła zacisku jest zwykle określana na 3800 t/m², przy objętości wtrysku między 20%-85%.

3. Projektowanie form i bram:

Temperatura formy: Należy ją utrzymywać w zakresie 50-90°C; w przypadku produktów wymagających wysokiej precyzji temperatura powinna być wyższa. Temperatura rdzenia powinna być o co najmniej 5°C niższa niż temperatura wnęki.

② Prowadnica i bramka: Średnica prowadnicy powinna wynosić 4-7 mm, przy długości bramki 1-1,5 mm, a średnica może wynosić zaledwie 0,7 mm. Dobra wentylacja jest niezbędna, aby uniknąć śladów skurczu.

③ Konstrukcja bramy: Położenie i konstrukcja bramki są ważne dla wypełnienia i minimalizacji wypaczeń.

4. Temperatura topnienia:

Kontrola temperatury: Temperatura topnienia PP wynosi 160-175°C, a temperatura przetwarzania wtryskowego nie powinna przekraczać 275°C, przy optymalnej temperaturze segmentu topnienia wynoszącej 240°C.

5. Prędkość i ciśnienie wtrysku:

① Prędkość wtrysku: wtrysk z dużą prędkością jest dobry do zmniejszenia naprężeń wewnętrznych i deformacji, ale w przypadku niektórych gatunków PP i form może być wymagany wtrysk z małą prędkością.

② Ciśnienie trzymania: Użyj wysokiego ciśnienia wtrysku i ciśnienia trzymania (około 80% ciśnienia wtrysku) 1500-1800 barów, aby zapewnić konwersję na ciśnienie trzymania przy skoku 95%.

6. Układ chłodzenia:

Skuteczne chłodzenie: Czas chłodzenia i konstrukcja układu chłodzenia mają kluczowe znaczenie dla zachowania integralności części i dokładności wymiarowej. Niewłaściwe chłodzenie może prowadzić do wypaczeń i deformacji.

7. Operacje po formowaniu i kontrola jakości:

Moczenie w gorącej wodzie: Aby zapobiec odkształceniom skurczowym spowodowanym postkrystalizacją, produkty zazwyczaj muszą być poddawane obróbce w gorącej wodzie.

② Szkolenie operatorów i kontrola jakości: Szkolenie operatorów w celu upewnienia się, że za każdym razem wykonują te same czynności i sprawdzają części pod kątem wad, aby zmniejszyć liczbę odpadów.

Zasoby dla Kompletnego przewodnika po produkcji form wtryskowych PP

Wytyczne projektowe dla formowania wtryskowego PP

Podczas projektowania formowania wtryskowego polipropylenu (PP) należy pamiętać o kilku rzeczach, aby upewnić się, że część działa dobrze i jest łatwa do wykonania. Oto kilka kluczowych rzeczy, o których należy pomyśleć:

1. Grubość ścianki: Grubość ścianki powinna być taka sama, z zalecanym zakresem 0,5-1,5 mm (0,02-0,06 cala). W przypadku ruchomych zawiasów grubość ścianki powinna wynosić 0,5-1 mm, aby zrównoważyć elastyczność i trwałość.

2. Kąt zanurzenia: Minimalny kąt zanurzenia powinien wynosić 1-2 stopnie, a na każdy dodatkowy cal głębokości zaleca się zwiększenie o około 1 stopień, aby zapewnić płynne wyrzucanie części.

3. Żebra i szefowie: Minimalna grubość powinna wynosić 0,5 mm i nie należy stosować cienkich żeber, aby zmniejszyć ryzyko pęknięć.

4. Narożniki i krawędzie: Należy pamiętać o zaokrągleniu ostrych narożników i krawędzi. W przypadku narożników wewnętrznych użyj promienia o wartości co najmniej 50% grubości ścianki. W przypadku narożników zewnętrznych należy użyć promienia o wartości około 150% grubości ścianki. Pomoże to zmniejszyć koncentrację naprężeń.

5. Otwory i wgłębienia: Upewnij się, że otwory i wgłębienia mają co najmniej 0,5 mm szerokości. W ten sposób można je bez problemu wypełnić i uniknąć wgnieceń.

6. Wykończenie powierzchni: Upewnij się, że wykończenie powierzchni jest gładkie, z Ra 0,5-1,5 mikrona. W ten sposób będzie dobrze wyglądać i dobrze działać.

7. Lokalizacja bramy: Bramy należy projektować tak, aby ograniczyć wypaczenia i zapewnić równomierne wypełnienie. Zazwyczaj należy umieszczać je w obszarach o minimalnej koncentracji naprężeń.

8. System wyrzutnika: Upewnij się, że konstrukcja umożliwia łatwe wysuwanie części, na przykład za pomocą kołków wypychających lub prowadnic.

9. Konstrukcja formy: Optymalizacja pod kątem wtrysku PP, w tym kanały chłodzące i systemy odpowietrzania zapewniające optymalne napełnianie i wyrzut.

10. Projektowanie prowadnic i bramek: Upewnij się, że rozmiary prowadnic i typy bramek są zoptymalizowane, aby zapewnić najlepsze możliwe wypełnienie.

Tabela podsumowująca:

| Parametr | Zalecana wartość |

|---|---|

| Grubość ścianki | 1mm - 4mm |

| Grubość żywego zawiasu | 0,5 mm - 1 mm |

| Kąt zanurzenia | 1° - 2° |

| Promień narożnika wewnętrznego | ≥ 50% grubości ścianki |

| Promień narożnika zewnętrznego | ≥ 150% grubości ścianki |

| Ciśnienie wtrysku | Do 1500 barów |

| Temperatura formy | 40°C - 80°C |

| Zawartość wilgoci | < 0.2% |

Jak wykonać formowanie wtryskowe PP: Przewodnik krok po kroku

Formowanie wtryskowe polipropylenu (PP) jest szeroko stosowanym procesem produkcji części z tworzyw sztucznych. Poniżej znajduje się przewodnik krok po kroku dotyczący formowania wtryskowego PP:

1. Przygotowanie surowców:

① Wybór odpowiednich surowców polipropylenowych: Wybierając surowce, należy wziąć pod uwagę różne właściwości polipropylenu (PP), takie jak odporność na uderzenia, odporność chemiczna i stabilność UV. Czysty PP jest zwykle półprzezroczysty w kolorze kości słoniowej i może być barwiony na różne kolory, aby spełnić różne wymagania dotyczące wyglądu produktu. Ponadto w przypadku produktów zewnętrznych można dodać stabilizatory UV i wypełniacze z sadzy, aby zwiększyć odporność na warunki atmosferyczne.

② Obróbka wstępna: Suszenie i przesiewanie wybranych granulek polipropylenu w celu usunięcia wszelkich zanieczyszczeń i wilgoci. Jest to ważne, aby upewnić się, że surowce są czyste i spójne, co pomoże poprawić jakość produktu końcowego po wstrzyknięciu go do formy.

2. Projektowanie i produkcja form:

Podczas projektowania formy należy być precyzyjnym, w oparciu o kształt i funkcję produktu końcowego. Upewnij się, że struktura formy jest rozsądna i ma dobrą wentylację, aby uniknąć defektów, takich jak pęcherzyki podczas wtryskiwania plastiku. Podczas tworzenia formy upewnij się, że nie ma zadrapań, zadziorów ani innych wad powierzchni. Umieść środek antyadhezyjny wewnątrz formy, aby gotowy produkt nie przywierał.

3. Instalacja formy:

Umieść formę na wtryskarce i upewnij się, że jest szczelna. Po jej założeniu upewnij się, że jest prawidłowo ustawiona, aby plastik wszedł gładko.

4. Topienie tworzyw sztucznych:

Umieścić wstępnie przygotowane granulki polipropylenu w zbiorniku wtryskarki. Granulki są podgrzewane do stanu stopionego w beczce przez system grzewczy. Temperatura topnienia jest zwykle ustawiana w zakresie 180-220°C (356-428°F). Ten zakres temperatur pozwala polipropylenowi stopić się całkowicie bez degradacji, dzięki czemu dobrze płynie.

5. Wstrzyknięcie:

Gdy tworzywo sztuczne wystarczająco się rozgrzeje, śruba wtryskowa wpycha je do gniazda formy z dużą siłą, przy ciśnieniu wtrysku wynoszącym zwykle 50-100 barów (725-1450 psi). Czas wtrysku jest kontrolowany w zakresie 1-5 sekund, aby upewnić się, że tworzywo sztuczne szybko i równomiernie wypełnia formę.

6. Ciśnienie trzymania:

Podczas schładzania i krzepnięcia roztopionego tworzywa sztucznego należy utrzymywać ciśnienie (zwykle 10-50 barów). Jest to ważne, aby zapobiec defektom, takim jak wgniecenia i pęcherzyki w gotowym produkcie oraz aby upewnić się, że forma pozostaje wypełniona.

7. Chłodzenie i kształtowanie:

Czas chłodzenia gotowego produktu w formie trwa zwykle 10-30 sekund, w zależności od grubości produktu i konstrukcji formy. Etap chłodzenia jest ważny, ponieważ pomaga plastikowi zestalić się w pożądany kształt, dzięki czemu ma odpowiedni rozmiar i dobrze wygląda.

8. Otwieranie i wyrzucanie formy:

Gdy gotowy produkt ostygnie do ustawionej temperatury, otwórz formę i użyj odpowiedniego systemu wypychania (np. kołków wypychających lub prowadnic), aby usunąć gotowy produkt z formy. Należy uważać, aby nie uszkodzić gotowego produktu podczas tego procesu.

9. Przetwarzanie końcowe:

Wykonywanie dodatkowych operacji na produkcie końcowym, takich jak przycinanie, gratowanie i kontrola jakości. W zależności od wymagań, produkt końcowy może być polerowany, malowany lub poddawany innej obróbce w celu poprawy jego wyglądu i funkcjonalności. Obróbki te nie tylko poprawiają wygląd produktu końcowego, ale także zwiększają jego trwałość i użyteczność.

10. Kontrola i pakowanie:

Na tym etapie należy sprawdzić, czy gotowy produkt spełnia wymagania. W tym celu można skorzystać z wielu różnych testów. Chcesz sprawdzić, czy grubość jest odpowiednia, czy jest wystarczająco mocny i czy robi wszystkie inne rzeczy, które powinien robić. Jeśli przejdzie wszystkie testy, możesz umieścić go w pudełku i wysłać do klienta.

11. Monitorowanie i dostosowanie:

Podczas formowania wtryskowego należy mieć oko na kilka rzeczy. Należy obserwować temperaturę stopionego plastiku, ciśnienie wtrysku i czas potrzebny do ostygnięcia. Jeśli zauważysz, że coś wymaga zmiany, możesz to zrobić od razu. W ten sposób można upewnić się, że wytwarzane części są najlepsze z możliwych.

Zalecane ustawienia urządzenia:

| Parametr | Zalecana wartość | Uwagi |

|---|---|---|

| Ciśnienie wtrysku tworzywa sztucznego | Do 1500 barów | Zapewnia prawidłowe wypełnienie i zachowanie kształtu |

| Temperatura topnienia | 200°C - 275°C | Optymalny przepływ bez degradacji |

| Temperatura formy | 40°C - 80°C | Poprawia wykończenie powierzchni |

| Zawartość wilgoci | Poniżej 0,2% | Zapobiega usterkom |

| Współczynnik skurczu | 1% - 2.5% | Ważne dla projektowania części |

Jakie są zalety formowania wtryskowego PP?

Formowanie wtryskowe PP to proces produkcyjny stosowany w wielu branżach, takich jak motoryzacja, towary konsumpcyjne, urządzenia medyczne i opakowania. Jest popularny, ponieważ ma wiele zalet. Oto najważniejsze z nich:

1. Lekkość i wysoka wytrzymałość:

Gęstość materiałów PP wynosi zaledwie 0,90-0,91 g/cm³, co czyni go jednym z najlżejszych tworzyw sztucznych. Ta lekkość pozwala producentom wytwarzać więcej części z tej samej ilości surowców, co poprawia wydajność produkcji i obniża koszty transportu i obsługi. Jest to szczególnie ważne w branżach, które wymagają lekkich konstrukcji (takich jak produkcja samochodów), co znacznie poprawia oszczędność paliwa.

2. Doskonałe właściwości izolacyjne:

PP ma doskonałe właściwości izolacji elektrycznej, dzięki czemu idealnie nadaje się do komponentów i urządzeń elektrycznych. Jego właściwości izolacyjne zapewniają bezpieczeństwo w środowiskach wysokiego napięcia i złożonych środowiskach elektrycznych, zmniejszając ryzyko awarii elektrycznych. Sprawia to, że PP jest ważnym materiałem w przemyśle elektrycznym i produkcji wyrobów elektronicznych.

3. Niski współczynnik absorpcji wody:

Materiały PP mają współczynnik absorpcji wody wynoszący zaledwie 0,01%, co oznacza, że produkty z nich wykonane mogą zachować stabilną wydajność w wilgotnym środowisku. Ta niska absorpcja wilgoci jest ważna w przypadku produktów, które muszą być wysoce odporne na wilgoć (takich jak materiały budowlane i niektóre części przemysłowe), dzięki czemu mogą być niezawodne i trwałe w różnych klimatach.

4. Wysoka temperatura zniekształceń cieplnych:

PP ma wysoką temperaturę odkształcenia cieplnego, co oznacza, że zachowuje swój kształt w środowiskach o wysokiej temperaturze. To sprawia, że świetnie nadaje się do rzeczy, które muszą być odporne na ciepło, takich jak naczynia kuchenne, części samochodowe i rzeczy w domu, które się nagrzewają i muszą zachować swój kształt.

5. Nietoksyczny i bezwonny:

Materiały PP są nietoksyczne, bezwonne i pozbawione smaku, dzięki czemu idealnie nadają się do pakowania żywności i urządzeń medycznych. PP spełnia międzynarodowe standardy regulacyjne (takie jak przepisy FDA i UE), więc jest bezpieczny w użyciu z żywnością i lekami, co sprawia, że ludzie ufają mu bardziej.

6. Doskonała płynność:

Podczas formowania wtryskowego, PP jest dobry, ponieważ bardzo dobrze płynie. Oznacza to, że można bez problemu tworzyć skomplikowane kształty i drobne detale. Polipropylen płynie tak dobrze, że szybko wypełnia formę, co oznacza, że nie trzeba martwić się o pęcherzyki powietrza lub inne problemy, które mogą zepsuć produkt. Właśnie dlatego PP jest dobry do tworzenia wysokiej jakości produktów.

7. Opłacalność:

PP to tani plastik. Jest szczególnie tani, gdy produkuje się go dużo. Po wykonaniu formy koszt jednej części znacznie spada. Dlatego formowanie wtryskowe PP jest świetne dla osób, które chcą produkować dużo rzeczy i nie wydawać dużo pieniędzy.

8. Elastyczność projektu:

Formowanie wtryskowe to proces, który umożliwia tworzenie skomplikowanych kształtów i wąskich tolerancji w projekcie produktu. Elastyczność projektowania PP pozwala na tworzenie skomplikowanych kształtów, które są trudne do wykonania innymi metodami produkcji. Pozwala to tworzyć spersonalizowane i innowacyjne projekty, których oczekują ludzie.

9. Trwałość i odporność na uderzenia:

Materiały PP charakteryzują się dużą odpornością na uderzenia i zmęczenie, dzięki czemu są w stanie wytrzymać powtarzające się obciążenia fizyczne bez pękania lub uszkodzenia. Sprawia to, że są one bardzo popularne w przypadku towarów konsumpcyjnych, które wymagają długotrwałego użytkowania (takich jak sprzęt sportowy i urządzenia gospodarstwa domowego), ponieważ produkty te często muszą utrzymywać stabilną wydajność w środowiskach o dużym obciążeniu.

10. Odporność chemiczna:

PP jest odporny na wiele różnych substancji chemicznych, takich jak kwasy, zasady i rozpuszczalniki, co sprawia, że dobrze sprawdza się w miejscach, w których mamy do czynienia z substancjami, które mogą nas poparzyć. Ta odporność chemiczna jest powodem, dla którego PP jest często używany w przemyśle chemicznym, farmaceutycznym i innych branżach, które zajmują się tego rodzaju rzeczami, dzięki czemu wiesz, że rzeczy, które tworzysz, są bezpieczne i nie ulegną zmianie.

11. Niska produkcja odpadów:

W porównaniu do tradycyjnych metod produkcji, ilość odpadów generowanych podczas procesu formowania wtryskowego PP jest stosunkowo niska. Nadmiar materiałów (takich jak prowadnice i wlewki) można ponownie przetworzyć i wykorzystać, co pomaga zmniejszyć marnotrawstwo zasobów i jest zgodne z zasadami zrównoważonego rozwoju.

12. Stabilność UV:

PP ma doskonałą odporność na promieniowanie UV, co czyni go idealnym do zastosowań zewnętrznych. Może zachować swoje właściwości nawet wtedy, gdy jest wystawiony na działanie promieni słonecznych. Dlatego też PP jest najlepszym materiałem na meble zewnętrzne, folie rolnicze i inne produkty narażone na działanie czynników atmosferycznych.

13. Łatwy do pokolorowania i wykończenia:

Materiały PP mogą być barwione i przetwarzane w celu spełnienia różnych potrzeb projektowych. Ta możliwość barwienia pozwala producentom szybko reagować na zmiany rynkowe i dostarczać klientom spersonalizowane i niestandardowe produkty.

14. Możliwość recyklingu:

PP jest materiałem nadającym się do recyklingu, który spełnia wymogi ochrony środowiska, dostosowując się do obecnych obaw dotyczących zrównoważonego rozwoju i recyklingu zasobów. Jego zdolność do recyklingu nie tylko pomaga zmniejszyć ilość odpadów, ale także obniża ogólne koszty produkcji.

15. Szeroki zakres zastosowań:

PP jest wykorzystywany w wielu branżach, w tym opakowaniowej, motoryzacyjnej, urządzeń medycznych i towarów konsumpcyjnych. Ta wszechstronność pozwala materiałom PP spełniać potrzeby różnych dziedzin, zapewniając ich konkurencyjność na rynku.

Jakie są wady formowania wtryskowego PP?

Chociaż formowanie wtryskowe PP jest popularnym i szeroko stosowanym procesem produkcyjnym, ma pewne istotne wady, które należy wziąć pod uwagę przed jego użyciem. Oto niektóre z głównych wad formowania wtryskowego PP:

1. Wysoki współczynnik skurczu

Materiały PP mają współczynnik kurczliwości od 1% do 2,5%. Oznacza to, że kurczą się podczas formowania wtryskowego. Może to zmienić rozmiar części, zwłaszcza jeśli jest ona gruba i zawiera dużo plastiku. Może to spowodować wgniecenia w części.

2. Niska dokładność wymiarowa:

Ze względu na kurczenie się, produkty wykonane z PP mogą mieć problemy ze spełnieniem wysokich wymagań dotyczących precyzji. Może to prowadzić do niedokładności wymiarów produktu końcowego i zwiększać koszty produkcji.

3. Problemy z płynnością:

PP ma słabą płynność, co oznacza, że należy użyć wyższego ciśnienia wtrysku i temperatury, aby upewnić się, że materiał całkowicie wypełnia formę, w przeciwnym razie może nie wypełnić jej wystarczająco lub może wypłynąć z powrotem. Wpływa to na jakość produktu i może spowolnić produkcję.

4. Połysk i wygląd powierzchni:

PP ma ładną błyszczącą powierzchnię, ale nie płynie wystarczająco dobrze. Tak więc powierzchnia produktu będzie miała srebrno-białe smugi lub puste przestrzenie, w których forma nie została wypełniona do końca. To zepsuje wygląd produktu.

5. Niska odporność na uderzenia:

PP ma niską odporność na uderzenia, więc nie nadaje się do zastosowań, w których można szybko i mocno uderzyć. Oznacza to, że nie nadaje się do niektórych rzeczy.

6. Ograniczona odporność chemiczna:

PP ma ograniczoną odporność na drażniące chemikalia i substancje żrące, przez co może być nieodpowiedni dla produktów mających kontakt z tymi materiałami.

7. Ograniczenia wysokotemperaturowe:

Polipropylen (PP) ma niską temperaturę topnienia i może ulec degradacji lub stać się kruchy w środowiskach o wysokiej temperaturze, co ogranicza jego użycie w niektórych zastosowaniach wysokotemperaturowych.

8. Słabe właściwości adhezyjne:

Struktura molekularna PP sprawia, że nie przywiera on dobrze do innych materiałów lub powłok, co ogranicza jego użycie w niektórych zastosowaniach, które wymagają sklejania elementów.

9. Ograniczony wybór kolorów:

Konsystencja kolorów PP jest dość kiepska, a ty możesz nie mieć wielu kolorów do wyboru, więc ostatecznie może nie wyglądać dobrze.

10. Wyzwania związane z pleśnią:

Tworzenie form do formowania wtryskowego PP może być skomplikowane i kosztowne, co może zwiększyć początkowe inwestycje w produkcję.

Typowe problemy i rozwiązania w formowaniu wtryskowym PP

Poniżej znajduje się podsumowanie typowych problemów i ich rozwiązań w formowaniu wtryskowym polipropylenu (PP):

1. Wypaczenie:

Opis: Podczas formowania wtryskowego części mogą się wypaczać, ponieważ ciśnienie wtrysku i chłodzenie nie są równomierne.

Przyczyna: Nieprawidłowy projekt formy, nieprawidłowo ustawiony proces lub nierównomierne chłodzenie.

Rozwiązanie: Naprawić konstrukcję formy, dostosować temperaturę, ciśnienie i czas chłodzenia, aby upewnić się, że chłodzenie jest równomierne.

2. Krótkie strzały:

Opis: Forma nie jest wypełniona do końca, więc w części są dziury.

Przyczyna: Wtryskarka nie ma wystarczającej mocy, prowadnica i brama w formie są zbyt małe.

Rozwiązanie: Zwiększenie ciśnienia wtrysku, przesunięcie punktu wtrysku lub użycie materiału o lepszym przepływie. Należy również powiększyć prowadnicę i bramę.

3. Bąbelki:

Opis: Podczas wstrzykiwania plastiku powietrze dostaje się do środka i tworzy pęcherzyki.

Przyczyna: Plastik jest zbyt gorący, a forma nie ma wystarczającej liczby otworów.

Rozwiązanie: Usprawnić proces wtrysku, sprawić, by plastik płynął szybciej i mocniej, zrobić więcej otworów w formie i wysuszyć plastik przed użyciem.

4. Pory powierzchniowe:

Opis: Małe otwory na powierzchni formowanych części.

Przyczyna: Prowadnica i brama są zbyt małe, plastikowa część ma zbyt grube ścianki.

Rozwiązanie: Powiększyć prowadnicę i bramę, wyregulować temperaturę formowania i ciśnienie wtrysku oraz zmniejszyć grubość ścianek.

5. Miga:

Opis: Z formy wychodzi zbyt dużo materiału.

Przyczyna: Forma nie jest wystarczająco mocno zaciśnięta, forma jest stara i pęknięta lub forma jest źle zaprojektowana.

Rozwiązanie: Mocniej zacisnąć formę, naprawić formę lub sprawić, by forma była zimniejsza lub strzelać z mniejszym naciskiem.

6. Linie spawania:

Opis: Widoczne linie na styku dwóch frontów przepływu, wpływające na wytrzymałość części.

Przyczyna: Zbyt niska temperatura topnienia lub zbyt niska prędkość wtrysku.

Rozwiązanie: Zwiększenie temperatury stopu i formy, optymalizacja położenia bramy i zwiększenie prędkości wtrysku w razie potrzeby.

7. Trzymanie się formy:

Opis: Plastikowa część nie wychodzi gładko z formy.

Przyczyna: Powierzchnia formy nie jest wystarczająco gładka, a temperatura formy nie jest odpowiednio kontrolowana.

Rozwiązanie: Wygładzić powierzchnię formy, wyregulować temperaturę formy i powiększyć obszar wyrzutu.

8. Odkształcenie skurczowe:

Opis: Części formowane kurczą się, gdy stygną.

Przyczyna: Niewystarczające ciśnienie podtrzymania, niewystarczające ciśnienie wtrysku lub zbyt wysoka temperatura formy.

Rozwiązanie: Przytrzymaj dłużej, strzelaj mocniej i schłodź formę.

9. Otwory próżniowe:

Opis: Puste przestrzenie w formowanych częściach, zwykle ukryte przed wzrokiem.

Przyczyna: Niewystarczające ciśnienie utrzymywania, temperatura formy i ciśnienie wtrysku nie pasują do siebie.

Rozwiązanie: Wydłużyć czas utrzymywania ciśnienia, zwiększyć temperaturę formy i zmniejszyć temperaturę beczki.

Jakie są zastosowania formowania wtryskowego PP?

Polipropylen (PP) jest szeroko stosowanym tworzywem termoplastycznym, które ma znaczącą obecność w różnych gałęziach przemysłu ze względu na doskonałą trwałość, lekkość i opłacalność. Poniżej znajdują się główne obszary, w których stosuje się formowanie wtryskowe PP, pokazujące jego szerokie zastosowania w różnych branżach:

1. Przemysł opakowań:

PP jest obecnie szeroko stosowany w opakowaniach żywności, opakowaniach farmaceutycznych i opakowaniach artykułów codziennego użytku, ponieważ jest lekki, odporny na chemikalia i odporny na zużycie. Folia PP ma dobrą przezroczystość i odporność na ciepło oraz może skutecznie przeciwdziałać wilgoci i erozji chemicznej, dzięki czemu jest idealnym wyborem do produkcji pojemników na żywność (takich jak pudełka na wynos i pojemniki do przechowywania) oraz różnych materiałów opakowaniowych. Dzięki doskonałym właściwościom ochronnym, folia PP może wydłużyć okres przydatności do spożycia produktów, zapewniając bezpieczeństwo i świeżość żywności i leków.

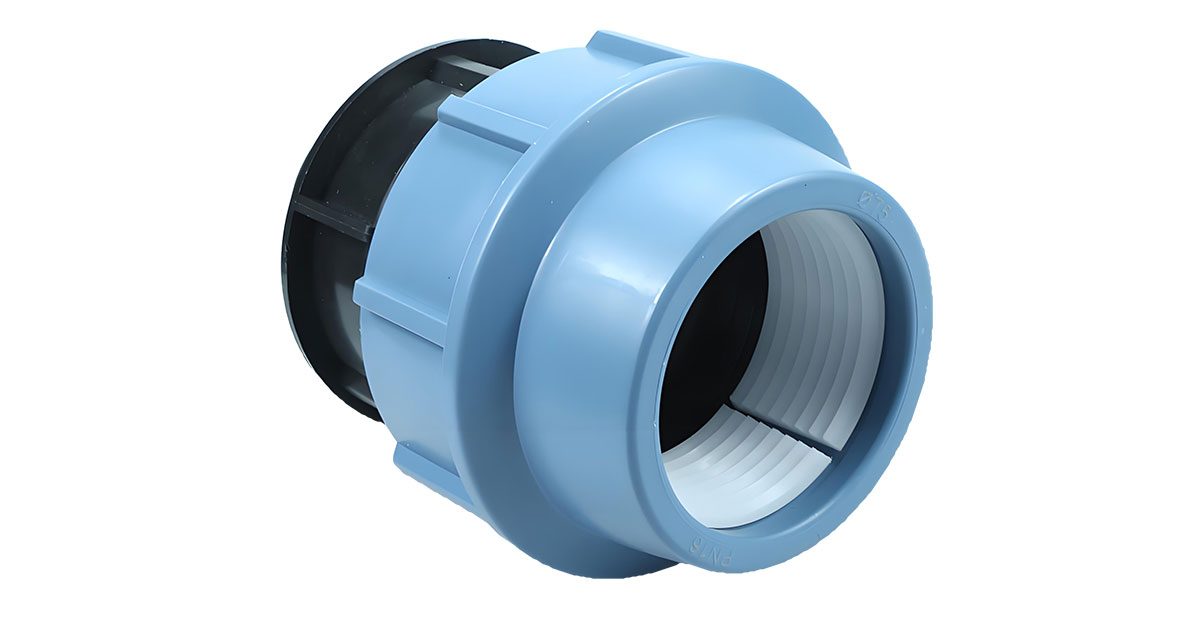

2. Przemysł budowlany:

W branży budowlanej coraz popularniejsze staje się stosowanie arkuszy PP, które są powszechnie używane do ścian zewnętrznych, ścian wewnętrznych, sufitów i dekoracji podłóg. Jego estetyka, trwałość i łatwość czyszczenia sprawiają, że nadaje się do różnych stylów architektonicznych. Ponadto PP jest wykorzystywany do produkcji rur, materiałów izolacyjnych i materiałów podłogowych, które mają doskonałą odporność na korozję chemiczną i promieniowanie UV, dzięki czemu doskonale nadają się do użytku na zewnątrz. Cechy te nie tylko wydłużają żywotność budynku, ale także skutecznie obniżają koszty jego utrzymania.

3. Przemysł motoryzacyjny:

PP jest często wykorzystywany do produkcji części samochodowych, takich jak deski rozdzielcze, obudowy lusterek wstecznych, zderzaki i części karoserii. Ponieważ jest lekki i może wytrzymać uderzenie, może sprawić, że samochody będą ważyć mniej i zużywać mniej paliwa. Ponadto, ponieważ jest wytrzymały i nie rdzewieje, może być stosowany w miejscach, w których samochody są narażone na uszkodzenia, dzięki czemu są bezpieczniejsze i działają dłużej. Można go również formować we wszelkiego rodzaju kształty, dzięki czemu samochody mogą wyglądać lepiej i działać lepiej.

4. Przemysł elektroniczny i elektryczny:

W przemyśle elektronicznym i elektrycznym PP jest szeroko stosowany do produkcji osłon kabli, gniazd, przełączników i innych komponentów. Jego dobre właściwości izolacyjne zapewniają stabilną pracę urządzeń elektronicznych, zmniejszając ryzyko zwarć elektrycznych i przegrzania. Ze względu na odporność na ciepło i stabilność chemiczną PP jest szczególnie ważny w produkcji urządzeń gospodarstwa domowego, zapewniając bezpieczeństwo urządzeń w środowiskach o wysokiej temperaturze i wilgotności.

5. Branża urządzeń medycznych:

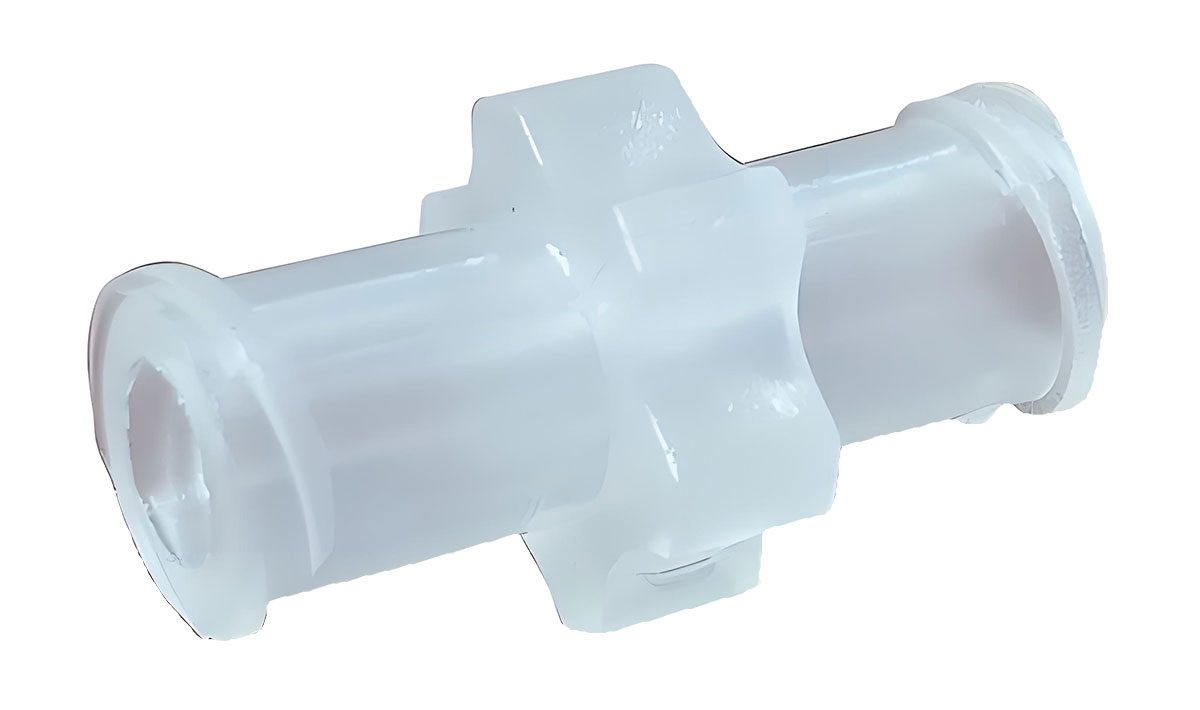

PP jest ważnym materiałem w dziedzinie urządzeń medycznych, ponieważ jest biokompatybilny i nietoksyczny. Jest stosowany w strzykawkach medycznych, probówkach, rurkach infuzyjnych i narzędziach chirurgicznych. Produkty te często dotykają ludzkiego ciała. PP jest nietoksyczny, bezwonny i odporny na korozję. Jest wysoko ceniony w branży medycznej, ponieważ spełnia surowe standardy higieny i zapewnia bezpieczeństwo pacjentów.

6. Meble i przedmioty codziennego użytku:

Materiały PP są również szeroko stosowane w meblach i przedmiotach codziennego użytku, takich jak pudełka do przechowywania, kosze na pranie i meble ogrodowe. Jego trwałość, wodoodporność i łatwość czyszczenia sprawiają, że jest to idealny wybór do produkcji przedmiotów codziennego użytku. Meble te nie tylko dobrze wyglądają, ale także mają długą żywotność, spełniając podwójne potrzeby współczesnych konsumentów w zakresie praktyczności i estetyki.

7. Części przemysłowe:

PP jest również ważny w przemyśle, gdzie jest wykorzystywany do produkcji kół zębatych, łożysk, uszczelek i innych części przemysłowych. Jego wysoka wytrzymałość i odporność na chemikalia sprawiają, że jest przydatny w wielu trudnych warunkach. W szczególności w przemyśle chemicznym i maszynowym odporność PP na korozję może wydłużyć żywotność sprzętu i obniżyć koszty konserwacji.

Czy druk 3D może zastąpić formowanie wtryskowe?

Dowiedz się więcej o korzyściach płynących z wtrysku wysokotemperaturowego.

Jak dostosować produkty do formowania wtryskowego za pomocą znaczników przepływu?

Key Takeaways – Flow marks are surface patterns caused by irregular melt flow and premature cooling during injection molding, appearing as wavy lines or discolored bands. – Raising melt temperature

Jakie Są Korzyści z Wtryskiwania w Wysokich Temperaturach?

Key Takeaways – high-temp molding processes materials above 300°C, enabling parts with superior heat resistance, chemical stability, and mechanical strength. – Materials like PEEK (processing at 370–400°C), PPS, PEI, and

Dostarczane rozwiązania optymalizacyjne Za darmo

- Dostarczanie informacji zwrotnych i rozwiązań optymalizacyjnych

- Optymalizacja struktury i redukcja kosztów formowania

- Bezpośrednia rozmowa z inżynierami jeden na jeden