Niestandardowa fabryka formowania wtryskowego PC

Dostarczanie specjalistycznych rozwiązań w zakresie formowania wtryskowego PC dla trwałych, niezawodnych i wysokowydajnych produktów w różnych branżach.

Zasoby dla Kompletnego przewodnika po formowaniu wtryskowym PC

Czym jest poliwęglan (PC)?

Poliwęglan (PC) to bezbarwny i przezroczysty polimer należący do kategorii materiałów termoplastycznych, którego nazwa pochodzi od obecności grup węglanowych w jego łańcuchu molekularnym. W oparciu o strukturę grup estrowych, poliwęglan można podzielić na różne typy, w tym poliwęglany alifatyczne, aromatyczne i alifatyczno-aromatyczne. Chociaż poliwęglany alifatyczne i alifatyczno-aromatyczne mają niższe właściwości mechaniczne, co ogranicza ich zastosowanie w inżynierii tworzyw sztucznych, poliwęglan aromatyczny, zwłaszcza poliwęglan bisfenolu A, jest szeroko stosowany ze względu na jego doskonałą wydajność.

Poliwęglan jest znany z wyjątkowej odporności na uderzenia, przejrzystości optycznej i trwałości. Charakteryzuje się niezwykle wysoką udarnością, szerokim zakresem temperatur roboczych (zwykle od 220°C do 260-320°C), dobrą odpornością na pełzanie, właściwościami izolacji elektrycznej i stabilnością wymiarową. Gęstość poliwęglanu waha się od 1,20 do 1,22 g/cm³, co czyni go idealnym substytutem szkła ze względu na jego lekkość i trwałość.

Produkcja poliwęglanu odbywa się głównie poprzez reakcję polimeryzacji bisfenolu A (BPA) i fosgenu. Ze względu na swoje amorficzne właściwości, poliwęglan może skutecznie przepuszczać światło i utrzymywać kolor i wytrzymałość w warunkach ciśnienia, wykazując dobre przetwarzanie środowiskowe i możliwość recyklingu. Jego struktura chemiczna obejmuje organiczne grupy funkcyjne połączone grupami węglanowymi.

Właściwości poliwęglanu są podobne do polimetakrylanu metylu (PMMA), ale jest on droższy, mocniejszy i ma szerszy zakres temperatur. Jest szeroko stosowany w różnych branżach, w tym w elektronice, motoryzacji, medycynie i budownictwie, z powszechnymi zastosowaniami, takimi jak dyski optyczne, kaski ochronne, szkło kuloodporne, soczewki reflektorów samochodowych, butelki dla niemowląt, pokrycia dachowe i inne substytuty szkła.

Ponadto poliwęglan wykazuje doskonałą kompatybilność z niektórymi polimerami, co prowadzi do jego powszechnego stosowania w mieszankach takich jak PC/ABS, PC/PET i PC/PMMA. Pozwala to poliwęglanowi zaprezentować swoje unikalne zalety w wielu wymagających zastosowaniach.

Jakie są różne rodzaje materiałów PC?

Poliwęglan (PC) to wszechstronne tworzywo termoplastyczne, które jest szeroko stosowane w różnych branżach ze względu na swoje wyjątkowe właściwości. W oparciu o jego charakterystykę, zastosowania i metody modyfikacji, materiały PC można podzielić na następujące kategorie:

1. Poliwęglan ogólnego zastosowania:

Poliwęglan ogólnego przeznaczenia jest najpopularniejszym rodzajem PC, znanym z wysokiej odporności na uderzenia, przezroczystości i dobrej stabilności termicznej, dzięki czemu nadaje się do zastosowań takich jak gogle, osłony maszyn i osłony świateł.

2. Poliwęglan modyfikowany udarowo:

Modyfikowany poliwęglan został specjalnie zmodyfikowany w celu zwiększenia jego odporności na uderzenia, dzięki czemu nadaje się do środowisk, w których mogą występować duże siły uderzenia, takich jak zderzaki samochodowe i deski rozdzielcze.

3. Trudnopalny poliwęglan:

Trudnopalny poliwęglan jest wzbogacony o specjalne środki zmniejszające palność, aby spełnić normy bezpieczeństwa pożarowego, szeroko stosowane w komponentach elektrycznych i urządzeniach medycznych, które wymagają odporności ogniowej.

4. Poliwęglan wysokotemperaturowy:

Wysokotemperaturowy poliwęglan może wytrzymać wysokie temperatury przy zachowaniu integralności strukturalnej, dzięki czemu nadaje się do zastosowań w samochodowych układach wydechowych i urządzeniach przemysłowych w środowiskach o wysokiej temperaturze.

5. Poliwęglan niskotemperaturowy:

Poliwęglan niskotemperaturowy został zaprojektowany tak, aby dobrze sprawdzał się w środowiskach o niskiej temperaturze, dzięki czemu nadaje się do sprzętu zewnętrznego i materiałów budowlanych.

6. Poliwęglan klasy optycznej:

Poliwęglan klasy optycznej zapewnia doskonałą przejrzystość optyczną i przepuszczalność światła, powszechnie stosowany w produkcji soczewek, ekranów i innych wysokiej jakości elementów optycznych.

7. Poliwęglan klasy medycznej:

Poliwęglan klasy medycznej spełnia określone wymogi prawne dotyczące urządzeń medycznych, wykazując dobrą biokompatybilność, nadaje się do strzykawek, probówek i różnych urządzeń medycznych.

8. Odporny na zarysowania poliwęglan:

Odporny na zarysowania poliwęglan posiada ulepszoną powłokę odporną na zarysowania, poprawiającą trwałość powierzchni, powszechnie stosowaną w soczewkach okularowych i sprzęcie ochronnym, aby zapewnić przejrzystość i integralność podczas użytkowania.

9. Mieszany poliwęglan:

Mieszane poliwęglany łączą PC z innymi polimerami (takimi jak ABS lub PVC) w celu poprawy określonych właściwości, takich jak odporność na uderzenia lub stabilność chemiczna, szeroko stosowane w częściach samochodowych, elektronice użytkowej i urządzeniach medycznych.

10. Nanokompozytowy poliwęglan:

Nanokompozytowy poliwęglan zawiera PC z nanocząsteczkami (takimi jak glina lub krzemionka) w celu poprawy przewodności cieplnej, wytrzymałości mechanicznej i innych właściwości, odpowiednich do wysokowydajnych zastosowań przemysłowych.

11. Poliwęglan alifatyczny:

Poliwęglan alifatyczny ma niższą temperaturę topnienia i wysoką rozpuszczalność oraz silną hydrofilowość. Chociaż ma słabą stabilność termiczną, może być używany w niektórych zastosowaniach o niskiej wytrzymałości.

12. Aromatyczny poliwęglan:

Aromatyczny poliwęglan jest jedynym rodzajem, który osiągnął produkcję przemysłową, posiadającym doskonałe właściwości mechaniczne i stabilność termiczną, szeroko stosowanym w dziedzinie tworzyw konstrukcyjnych.

13. Poliwęglan alifatyczno-aromatyczny:

Poliwęglan alifatyczno-aromatyczny łączy w sobie cechy zarówno typów alifatycznych, jak i aromatycznych, ale jego właściwości mechaniczne pozostają niższe, co ogranicza jego zastosowania, choć ma potencjał w niektórych określonych dziedzinach.

Jakie są cechy charakterystyczne komputera PC?

Poliwęglan (PC) to wszechstronny polimer termoplastyczny znany ze swoich wyjątkowych właściwości, odpowiedni do szerokiego zakresu zastosowań. Oto główne cechy materiałów PC:

1. Wysoka wytrzymałość i odporność:

Materiały poliwęglanowe (PC) charakteryzują się niezwykle wysoką odpornością na uderzenia, co najmniej 250 razy większą niż szkło. Ta wysoka wytrzymałość pozwala PC zachować integralność strukturalną przy znacznym uderzeniu, dzięki czemu idealnie nadaje się do zastosowań związanych z bezpieczeństwem, takich jak kaski i osłony ochronne.

2. Doskonała przejrzystość:

Materiały PC mają przepuszczalność światła do 89% do 90%, wykazując wysoką przezroczystość. Cecha ta sprawia, że poliwęglan jest szeroko stosowany w produktach wymagających przejrzystości optycznej, takich jak soczewki okularowe, oprawy oświetleniowe i reflektory samochodowe, zapewniając dobrą transmisję światła i zwiększając funkcjonalność i estetykę produktu.

3. Odporność na wysokie temperatury:

Poliwęglan może wytrzymać temperatury od 220°C do 230°C przy zachowaniu dobrych właściwości mechanicznych. Cecha ta sprawia, że PC doskonale sprawdza się w zastosowaniach wymagających odporności na wysokie temperatury, takich jak obudowy urządzeń elektrycznych i komponenty samochodowe, zapewniając stabilność i bezpieczeństwo produktu.

4. Odporność chemiczna:

Materiały PC wykazują dobrą odporność na różne chemikalia (takie jak rozcieńczone kwasy i alkohole), dzięki czemu nadają się do zastosowań w środowiskach chemicznych. Jednak w warunkach wysokiej temperatury i wilgotności, PC może ulec degradacji podczas reakcji z wodą, dlatego w określonych środowiskach należy zachować szczególną ostrożność, aby utrzymać długoterminową stabilność.

5. Doskonała izolacja elektryczna:

Poliwęglan jest doskonałym izolatorem elektrycznym, zachowującym stabilne właściwości izolacyjne nawet w wilgotnych lub wysokotemperaturowych warunkach. Sprawia to, że PC ma duże znaczenie w produkcji produktów elektronicznych i elektrycznych, nadając się do izolowania komponentów i obudów elektrycznych, zapewniając bezpieczeństwo urządzeń.

6. Odporność na warunki atmosferyczne i starzenie:

Materiały PC mają doskonałą odporność na promieniowanie UV i nie są podatne na starzenie, dzięki czemu nadają się do długotrwałego użytkowania na zewnątrz. Ich odporność na warunki atmosferyczne zapewnia, że materiały mogą zachować wydajność i wygląd w świetle słonecznym i trudnych warunkach pogodowych, dzięki czemu poliwęglan jest idealnym wyborem dla obiektów zewnętrznych i materiałów budowlanych.

7. Trudnopalność:

Poliwęglan charakteryzuje się niską palnością, spełniając wymagania dotyczące ognioodporności w wielu branżach. Poprzez dodanie środków zmniejszających palność, PC może odgrywać ważną rolę w produkcji produktów ognioodpornych, takich jak drzwi przeciwpożarowe i sprzęt przeciwpożarowy, zwiększając potencjał jego zastosowania w dziedzinach bezpieczeństwa.

8. Łatwe przetwarzanie:

Materiały poliwęglanowe można łatwo przetwarzać różnymi metodami, takimi jak formowanie wtryskowe, wytłaczanie i rozdmuchiwanie, dzięki czemu nadają się do masowej produkcji. Ta łatwość przetwarzania nie tylko poprawia wydajność produkcji, ale także zapewnia, że PC ma dobrą stabilność wymiarową, zachowując swój kształt podczas produkcji i użytkowania.

Jakie są właściwości komputera?

Poliwęglan (PC) jest wszechstronnym tworzywem termoplastycznym znanym ze swoich wyjątkowych właściwości, dzięki czemu nadaje się do różnych zastosowań w wielu branżach. Poniżej znajdują się kluczowe parametry i właściwości materiału poliwęglanowego.

| Własność | Metryczny | Angielski |

|---|---|---|

| Gęstość | 1,01 - 1,51 g/cc | 0,0365 - 0,0546 lb/in³ |

|

0,960 - 1,17 g/cc @Temperatura 270 - 330 °C |

0,0347 - 0,0423 lb/in³ @Temperatura 518 - 626 °F | |

| Absorpcja wody | 0.0150 - 0.700 % | 0.0150 - 0.700 % |

| Maksymalna zawartość wilgoci | 0.0200 - 0.0300 | 0.0200 - 0.0300 |

| Liniowy skurcz formy | 0,00100 - 0,0600 cm/cm | 0,00100 - 0,0600 in/in |

|

0,00700 - 0,00700 cm/cm @Temperatura 80,0 - 80,0 °C |

0,00700 - 0,00700 in/in @Temperatura 176 - 176 °F | |

| Liniowy skurcz formy, poprzeczny | 0,00260 - 0,00900 cm/cm | 0,00260 - 0,00900 in/in |

|

0,00700 - 0,00700 cm/cm @Temperatura 80,0 - 80,0 °C |

0,00700 - 0,00700 in/in @Temperatura 176 - 176 °F | |

| Melt Flow | 1,00 - 139 g/10 min | 1,00 - 139 g/10 min |

| Twardość, Rockwell M | 50.0 - 123 | 50.0 - 123 |

| Twardość, Rockwell R | 72.0 - 124 | 72.0 - 124 |

| Wytrzymałość na rozciąganie, najwyższa | 30,0 - 105 MPa | 4350 - 15200 psi |

|

23,0 - 51,0 MPa @Temperatura 60,0 - 120 °C |

3340 - 7400 psi @Temperatura 140 - 248 °F | |

| Wytrzymałość na rozciąganie, wydajność | 40,0 - 154 MPa | 5800 - 22300 psi |

| Rezystywność elektryczna | 10200 - 1.00e+18 ohm-cm | 10200 - 1.00e+18 ohm-cm |

| Odporność powierzchniowa | 100 - 4.20e+16 ohm | 100 - 4.20e+16 ohm |

| Stała dielektryczna | 2.70 - 3.40 | 2.70 - 3.40 |

| Wytrzymałość dielektryczna | 11,8 - 35,0 kV/mm | 300 - 889 kV/in |

| Temperatura topnienia | 224 - 315 °C | 435 - 599 °F |

| Współczynnik załamania światła | 1.51 - 1.59 | 1.51 - 1.59 |

| Haze | 0.100 - 100 % | 0.100 - 100 % |

| Połysk | 3.00 - 90.0 % | 3.00 - 90.0 % |

| Transmisja, widoczność | 20.0 - 93.0 % | 20.0 - 93.0 % |

| Przepuszczalność promieniowania UV | 88.00% | 88.00% |

| Temperatura przetwarzania | 249 - 320 °C | 480 - 608 °F |

| Temperatura dyszy | 227 - 343 °C | 441 - 650 °F |

| Temperatura topnienia | 210 - 343 °C | 410 - 650 °F |

| Temperatura formy | 32.2 - 160 °C | 90.0 - 320 °F |

| Prędkość wtrysku | 200 mm/s | 7,87 cal/s |

| Temperatura suszenia | 70.0 - 130 °C | 158 - 266 °F |

| Zawartość wilgoci | 0.0100 - 0.0400 % | 0.0100 - 0.0400 % |

| Punkt rosy | -28.9 - -17.8 °C | -20.0 - 0.000 °F |

| Szybkość przepływu powietrza suszącego | 22,7-28,3 l/min | 0,800 - 1,00 ft³/min (CFM) |

| Ciśnienie wtrysku | 5,52 - 152 MPa | 800 - 22000 psi |

| Głębokość odpowietrznika | 0,00127 - 0,00762 cm | 0,000500 - 0,00300 cala |

| Poduszka | 0,635 cm | 0,250 cala |

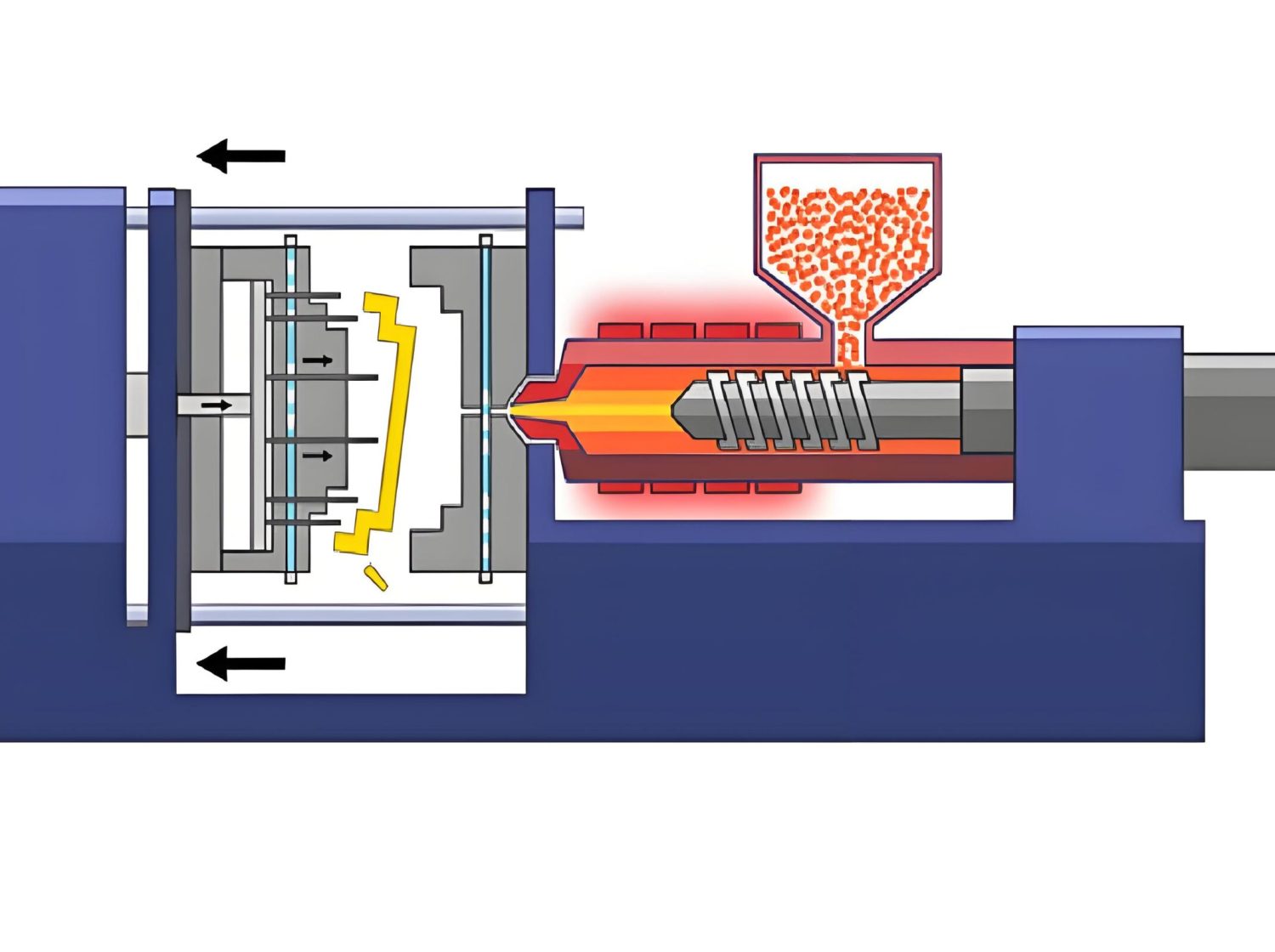

Czy materiały PC mogą być formowane wtryskowo?

Tak, materiały z poliwęglanu (PC) mogą być z powodzeniem formowane wtryskowo i są szeroko stosowane w różnych branżach ze względu na swoje unikalne właściwości. Należy jednak dokładnie rozważyć właściwości materiału, warunki przetwarzania i konstrukcję formy, aby zapewnić wysokiej jakości wyniki. Poniżej znajduje się szczegółowy przewodnik po formowaniu wtryskowym PC.

1. Wybór materiału:

① Gatunek PC: Nie wszystkie materiały PC nadają się do formowania wtryskowego. Istotne jest, aby wybrać gatunki PC z:

- Wysoka masa cząsteczkowa zapewnia wytrzymałość i odporność.

- Niska lepkość poprawiająca przepływ w formie.

- Temperatura topnienia odpowiednia do formowania wtryskowego, zazwyczaj od 260°C do 320°C.

② Wymagania dotyczące suszenia: PC jest higroskopijny, co oznacza, że pochłania wilgoć, która może prowadzić do defektów, takich jak pęcherzyki i zmniejszona przejrzystość. Przed obróbką należy wstępnie wysuszyć materiał w temperaturze od 100°C do 130°C przez 3-4 godziny.

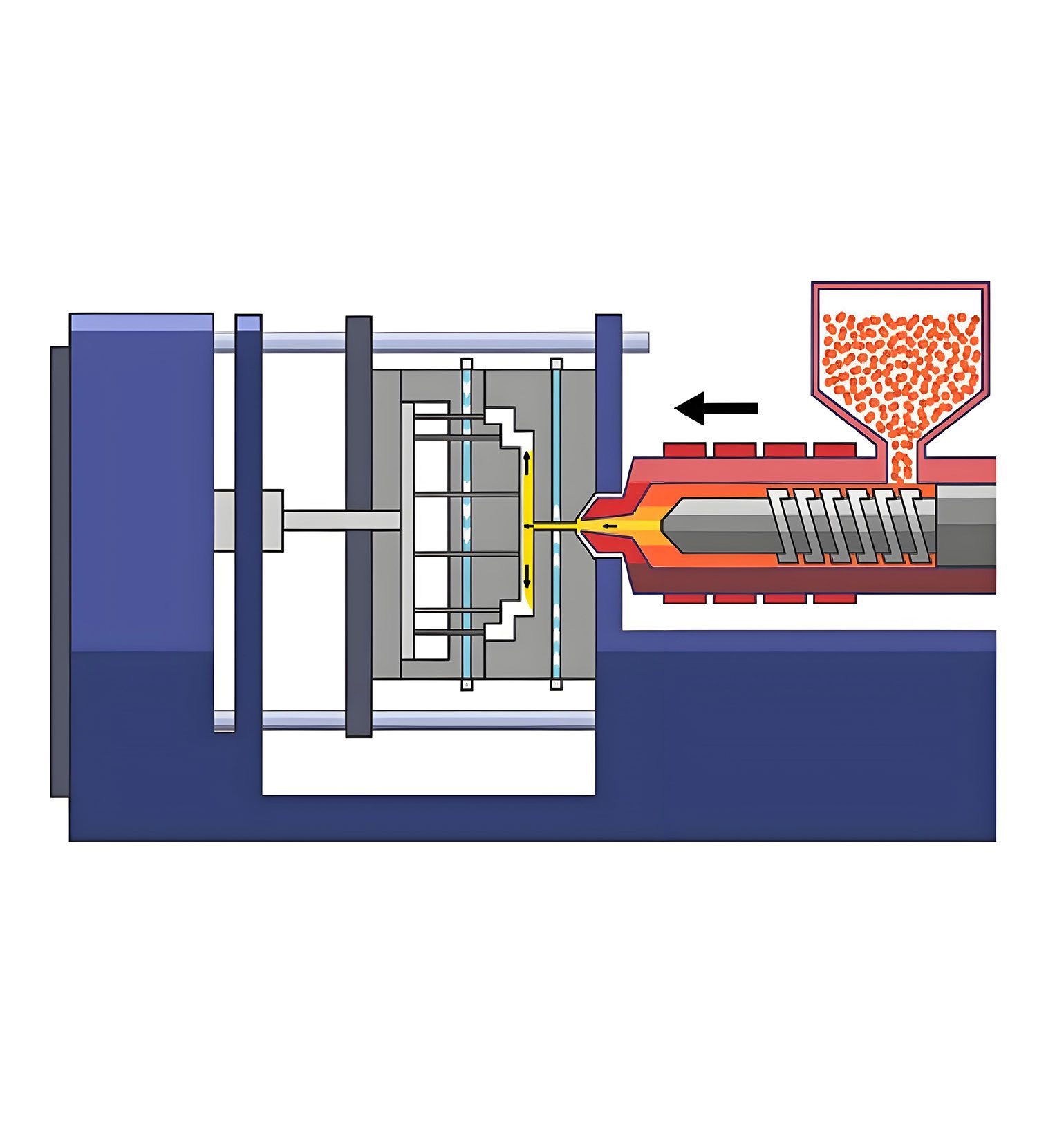

2. Warunki przetwarzania:

① Temperatura wtrysku: Optymalny zakres dla PC wynosi od 270°C do 320°C. Przekroczenie 340°C może spowodować degradację materiału, przebarwienia lub pęcherzyki powietrza.

② Temperatura formy: Aby uzyskać optymalną jakość części, należy utrzymywać temperaturę w zakresie od 80°C do 120°C. Wyższe temperatury formy poprawiają wykończenie powierzchni, ale wydłużają czas chłodzenia.

③ Ciśnienie wtrysku: Stosować zakres od 50 MPa do 150 MPa, w zależności od złożoności i rozmiaru części. Zapewnij równomierne ciśnienie, aby zminimalizować defekty.

④ Prędkość wtrysku: Zalecane są umiarkowane prędkości, aby zapewnić płynne napełnianie bez przegrzewania lub ścinania materiału.

⑤ Chłodzenie: PC ma wysoką przewodność cieplną, co sprawia, że skuteczne chłodzenie ma kluczowe znaczenie dla zapobiegania wypaczeniom lub zniekształceniom. Powszechnie stosowane są systemy chłodzenia wodą lub powietrzem.

Jakie są kluczowe czynniki wpływające na formowanie wtryskowe PC?

Formowanie wtryskowe poliwęglanu (PC) jest wszechstronnym i szeroko stosowanym procesem produkcyjnym, oferującym doskonałą jakość i trwałość części. Aby osiągnąć optymalne wyniki, należy wziąć pod uwagę kilka aspektów obchodzenia się z materiałem, projektowania form i przetwarzania. Poniżej znajduje się kompleksowy przewodnik, który łączy i rozszerza kluczowe punkty.

1. Wybór i przygotowanie materiału:

PC jest materiałem higroskopijnym, co oznacza, że pochłania wilgoć z otoczenia. Jeśli nie zostanie odpowiednio wysuszony, wilgoć ta może prowadzić do defektów, takich jak pęcherzyki, smugi lub obniżone właściwości mechaniczne podczas procesu formowania.

Suszenie: Aby zapobiec wadom związanym z wilgocią, żywicę PC należy suszyć w temperaturze 110-120°C przez 4-6 godzin przed obróbką. Upewnij się, że zawartość wilgoci wynosi poniżej 0,02%.

② Wybór materiału: Wybierz wysokiej jakości żywicę PC odpowiednią do danego zastosowania. Gatunki o wysokiej masie cząsteczkowej są idealne do części wymagających wysokiej wytrzymałości i trwałości.

2. Parametry formowania wtryskowego:

Proces formowania wtryskowego PC wymaga precyzyjnej kontroli różnych parametrów w celu zapewnienia odpowiedniego przepływu materiału, jakości części i wydajności cyklu.

Temperatura: Temperatura topnienia dla PC powinna wynosić 260-320°C, przy czym temperatura beczki powinna wynosić 230-310°C, w zależności od grubości części. Przekroczenie 340°C może prowadzić do degradacji materiału i defektów powierzchni.

② Ciśnienie: Ciśnienie wtrysku wynosi zazwyczaj od 70 do 140 MPa, w zależności od złożoności i rozmiaru części. Odpowiednie ciśnienie pakowania jest również niezbędne do zapewnienia dobrego zagęszczenia części i zmniejszenia skurczu.

③ Prędkość wtrysku: Prędkość wtrysku powinna być dostosowana do geometrii części. W przypadku mniejszych bram wolniejsze prędkości pomagają zapobiegać defektom, takim jak strumieniowanie, podczas gdy większe bramy mogą wymagać wyższych prędkości w celu wydajnego napełniania.

3. Konstrukcja formy:

Konstrukcja formy odgrywa kluczową rolę w powodzeniu formowania wtryskowego PC, wpływając na jakość części, czas cyklu i łatwość wyrzucania części.

① Konstrukcja bramy: Należy stosować bramy o odpowiednich rozmiarach, aby zapewnić płynny przepływ materiału i prawidłowe wypełnienie formy. Konstrukcja bramy powinna zapobiegać gromadzeniu się materiału, co może powodować wady, takie jak błysk lub niepełne wypełnienie.

② Układ chłodzenia: Dobrze zaprojektowany system chłodzenia ma kluczowe znaczenie dla zapewnienia równomiernego chłodzenia i zmniejszenia ryzyka wypaczenia. Formy chłodzone wodą są idealne do szybkiego chłodzenia, chociaż systemy chłodzone powietrzem mogą być używane do określonych zastosowań.

Temperatura formy: Utrzymywać temperaturę formy w zakresie 80-120°C. Wyższe temperatury formy mogą być wymagane w przypadku grubszych lub bardziej złożonych części, aby zapewnić odpowiednie chłodzenie i jakość części.

4. Konstrukcja części:

Prawidłowy projekt części jest niezbędny do osiągnięcia stałej jakości i zminimalizowania wad w procesie formowania.

① Grubość ścianki: Zachowaj jednolitą grubość ścianki, aby zapewnić równomierny przepływ materiału i zminimalizować wypaczenia. Cienkie ścianki (<1.2 mm) may result in incomplete filling, while thick walls may lead to longer cycle times and uneven cooling.

Kąty zanurzenia: Kąty zanurzenia od 1° do 3° ułatwiają wyrzucanie i zmniejszają ryzyko uszkodzenia części podczas wyjmowania z formy.

Promienie i zaokrąglenia: Należy unikać ostrych narożników, ponieważ powodują one koncentrację naprężeń. Należy stosować promienie, które mają co najmniej 0,5× grubość ścianki dla narożników wewnętrznych i 1,5× grubość ścianki dla narożników zewnętrznych, aby zwiększyć wytrzymałość części i zmniejszyć naprężenia.

Podcięcia: Unikaj podcięć w projektowaniu części, ponieważ komplikują one projektowanie form i zwiększają koszty produkcji. Części bez podcięć są łatwiejsze do formowania i wyrzucania.

5. Zapobieganie wypychaniu i odkształceniom:

Kontrola wypychania i odkształceń ma kluczowe znaczenie dla zapewnienia dokładności wymiarowej i integralności strukturalnej części końcowej.

① System wypychania: Do płynnego wyjmowania części z formy należy używać sworzni lub płyt wyrzutowych. W razie potrzeby w przypadku większych lub bardziej złożonych części można zastosować pneumatyczne lub hydrauliczne systemy wyrzucania.

② Kontrola wypaczania: Aby zapobiec wypaczaniu, należy zapewnić równomierne chłodzenie i zrównoważoną konstrukcję formy. Wyżarzanie po formowaniu (120-130°C przez 1-2 godziny) może również pomóc złagodzić naprężenia szczątkowe i poprawić stabilność części.

6. Kontrola jakości:

Kontrola jakości ma kluczowe znaczenie dla zapewnienia, że części formowane wtryskowo z PC spełniają wymagane specyfikacje i standardy.

① Kontrola: Regularne sprawdzanie części pod kątem typowych wad, takich jak puste przestrzenie, linie spawów i niedoskonałości powierzchni. Monitorowanie kluczowych wymiarów i właściwości materiałów zapewnia, że części spełniają wymagane standardy funkcjonalne i estetyczne.

② Tolerancje: W przypadku zastosowań precyzyjnych należy zachować wąskie tolerancje (zwykle ±0,005 cala), aby zapewnić prawidłowe dopasowanie i działanie w zespołach.

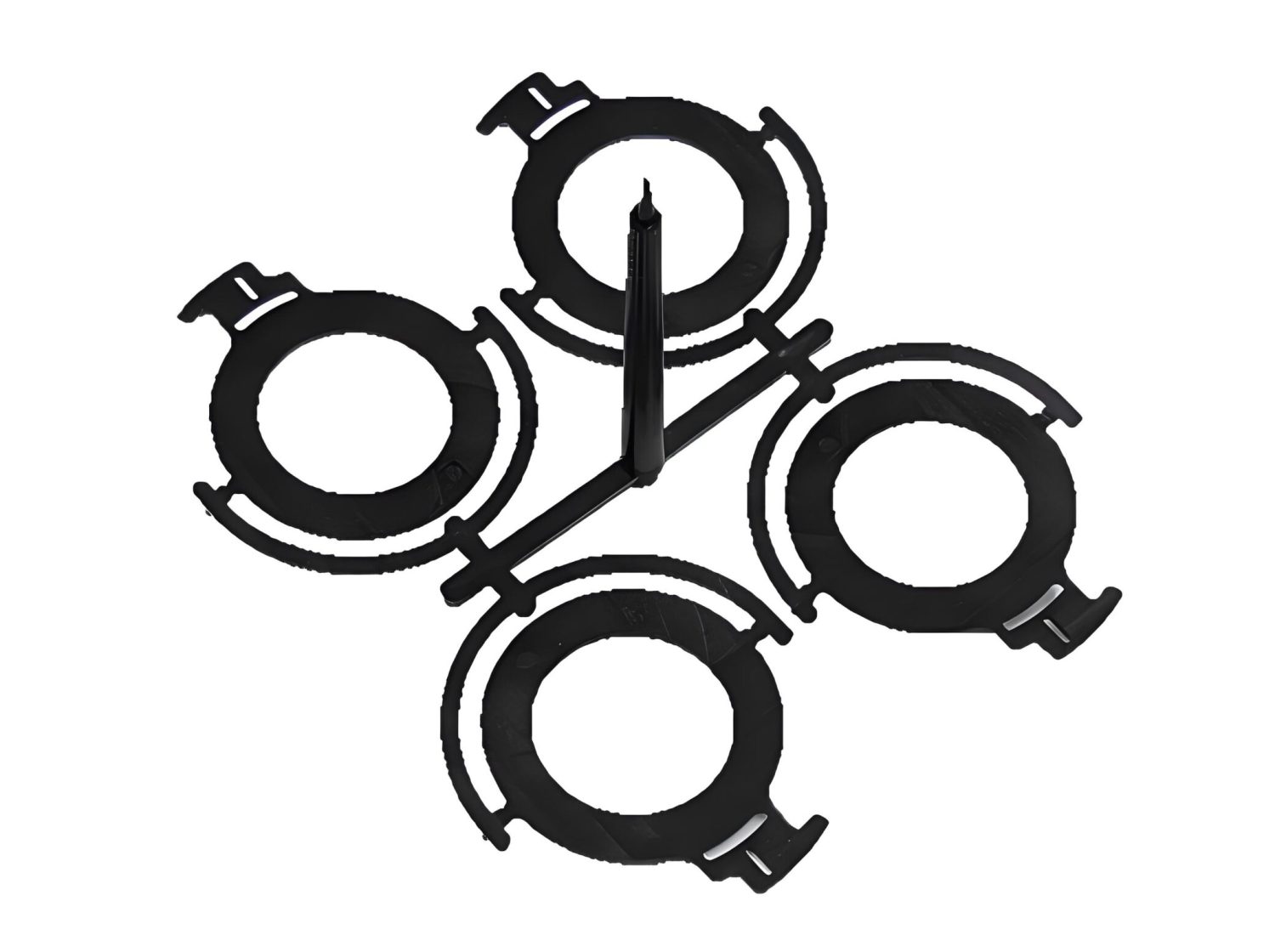

Zasoby dla Kompletnego przewodnika po produkcji form wtryskowych na PC

Wytyczne projektowe dla formowania wtryskowego PC

Formowanie wtryskowe poliwęglanu (PC) wymaga przemyślanego projektu, aby zapewnić wysoką jakość części przy jednoczesnej optymalizacji wydajności produkcji. Poniższe wytyczne obejmują kluczowe aspekty, takie jak projekt formy, projekt części, wybór materiału, warunki przetwarzania, systemy wyrzucania i kontrola jakości.

1. Konstrukcja formy:

① Wykończenie powierzchni:

Zapewnia gładkie wykończenie powierzchni w celu zwiększenia przejrzystości optycznej i ułatwienia wyrzucania części.

Wypoleruj formy do lustrzanego wykończenia dla przezroczystych części.

② Gate Design:

Umieść bramki w najgrubszej części części, aby zapewnić równomierne wypełnienie.

Używaj bramek wachlarzowych lub zakładkowych do dużych części i bramek punktowych do szczegółowych obszarów.

③ Układ chłodzenia:

Zaprojektuj jednolity system chłodzenia z kanałami w pobliżu gniazda formy, aby zapobiec wypaczeniom i odkształceniom.

Utrzymuj temperaturę formy w zakresie od 80°C do 120°C w celu zapewnienia stałego chłodzenia.

④ Linia rozstania:

Upewnij się, że linia podziału minimalizuje zapłon i jest wyrównana z kierunkiem wyrzutu.

⑤ Kąt zanurzenia:

Aby ułatwić wyrzucanie, należy stosować kąty pochylenia 1-2° dla części bez tekstury i 3-5° dla części teksturowanych.

2. Konstrukcja części:

① Grubość ścianki:

Utrzymuj jednolitą grubość ścianki od 1,5 mm do 3,5 mm, aby zapobiec odkształceniom i zapewnić równomierne chłodzenie.

Stopniowo przechodzić między grubościami, aby uniknąć punktów naprężeń.

Żebra i szefowie:

Grubość żeber: 50-60% grubości ścianki, aby uniknąć śladów zacieków.

Zapewnić promienie zaokrąglenia u podstawy żeber w celu zmniejszenia naprężeń.

W przypadku piast należy uwzględnić otwór rdzeniowy i zapewnić wystarczające odstępy, aby uniknąć pustych przestrzeni.

③ Narożniki i krawędzie:

Unikaj ostrych narożników, aby zmniejszyć koncentrację naprężeń.

Promień wewnętrzny: 0,5-krotność grubości ścianki; promień zewnętrzny: 1,5-krotność grubości ścianki.

Wątki i szefowie:

Używaj gwintowanych wkładek zamiast formowania gwintów bezpośrednio w części, aby uzyskać lepszą trwałość.

⑤ Tekst i logo:

Preferuj wytłaczane wzory zamiast grawerowanych, aby uzyskać lepszą formowalność.

Minimalna wysokość wytłoczonych elementów powinna wynosić 0,5 mm.

3. Wybór materiału:

Rodzaj materiału:

Wybierz materiały PC o wysokiej masie cząsteczkowej i niskiej lepkości, aby ułatwić formowanie i poprawić właściwości.

② Właściwości materiału:

Ocena odporności na uderzenia, wytrzymałości na rozciąganie i stabilności termicznej dla danego zastosowania.

③ Suszenie materiału:

Wstępne suszenie granulek PC w temperaturze 120°C przez 3-4 godziny w celu zminimalizowania zawartości wilgoci poniżej 0,02%, unikając defektów, takich jak ślady odkształceń.

4. Warunki przetwarzania:

1. Temperatura:

Temperatura topnienia: od 270°C do 320°C w celu zapewnienia prawidłowego przepływu i zapobieżenia degradacji termicznej.

2. Ciśnienie:

Ciśnienie wtrysku: od 1000 do 2000 barów, aby zapewnić całkowite wypełnienie formy.

3. Prędkość wtrysku:

Używaj umiarkowanych prędkości, aby zapobiec powstawaniu śladów przepływu i zapewnić prawidłowe stopienie materiału.

4. Czas chłodzenia:

Zoptymalizuj czas chłodzenia w oparciu o grubość ścianki, aby uniknąć wypaczeń.

5. System wyrzucania:

1. Kołki wyrzutowe:

Umieść równomiernie, aby rozłożyć siły wyrzutu i uniknąć zniekształcenia części.

2. Umieszczenie odpowietrznika:

Należy uwzględnić otwory wentylacyjne o średnicy od 0,02 mm do 0,05 mm na linii podziału i w obszarach krytycznych, aby zapobiec powstawaniu śladów oparzeń.

3. Siła wyrzutu:

Użyj wystarczającej siły wyrzutu, aby zapewnić płynne usuwanie części bez uszkodzeń.

6. Kontrola jakości:

1. Inspekcja:

Regularnie sprawdzaj części pod kątem wypaczeń, śladów zagłębień i dokładności wymiarowej.

2. Testowanie:

Przeprowadzanie testów mechanicznych pod kątem odporności na uderzenia, wytrzymałości na rozciąganie i właściwości termicznych.

3. Analiza materiału:

Weryfikacja właściwości materiału w celu zapewnienia kompatybilności i spójności.

Jak wykonać formowanie wtryskowe PC: Przewodnik krok po kroku

Poliwęglan (PC) jest wszechstronnym tworzywem termoplastycznym znanym ze swojej odporności na uderzenia, przezroczystości i wysokiej tolerancji na ciepło. Przetwarzanie PC wymaga zwrócenia uwagi na określone parametry, aby zapewnić jakość i wydajność produktu. Poniżej znajduje się przewodnik krok po kroku:

Krok 1: Przygotowanie materiału:

Poliwęglan (PC) jest higroskopijny i pochłania wilgoć, co może powodować defekty, takie jak pęcherzyki, smugi lub niedoskonałości powierzchni.

① Suszenie: Suszyć materiał PC w temperaturze 110-130°C (230-266°F) przez 3-5 godzin, aby osiągnąć zawartość wilgoci poniżej 0,02%. Zapewnia to prawidłowe przetwarzanie bez wad spowodowanych wilgocią.

② Mieszanie: Jeśli stosowane są dodatki lub wypełniacze, należy je zważyć i wymieszać z PC zgodnie z instrukcjami producenta. Upewnić się, że materiał jest wolny od zanieczyszczeń i równomiernie wymieszany.

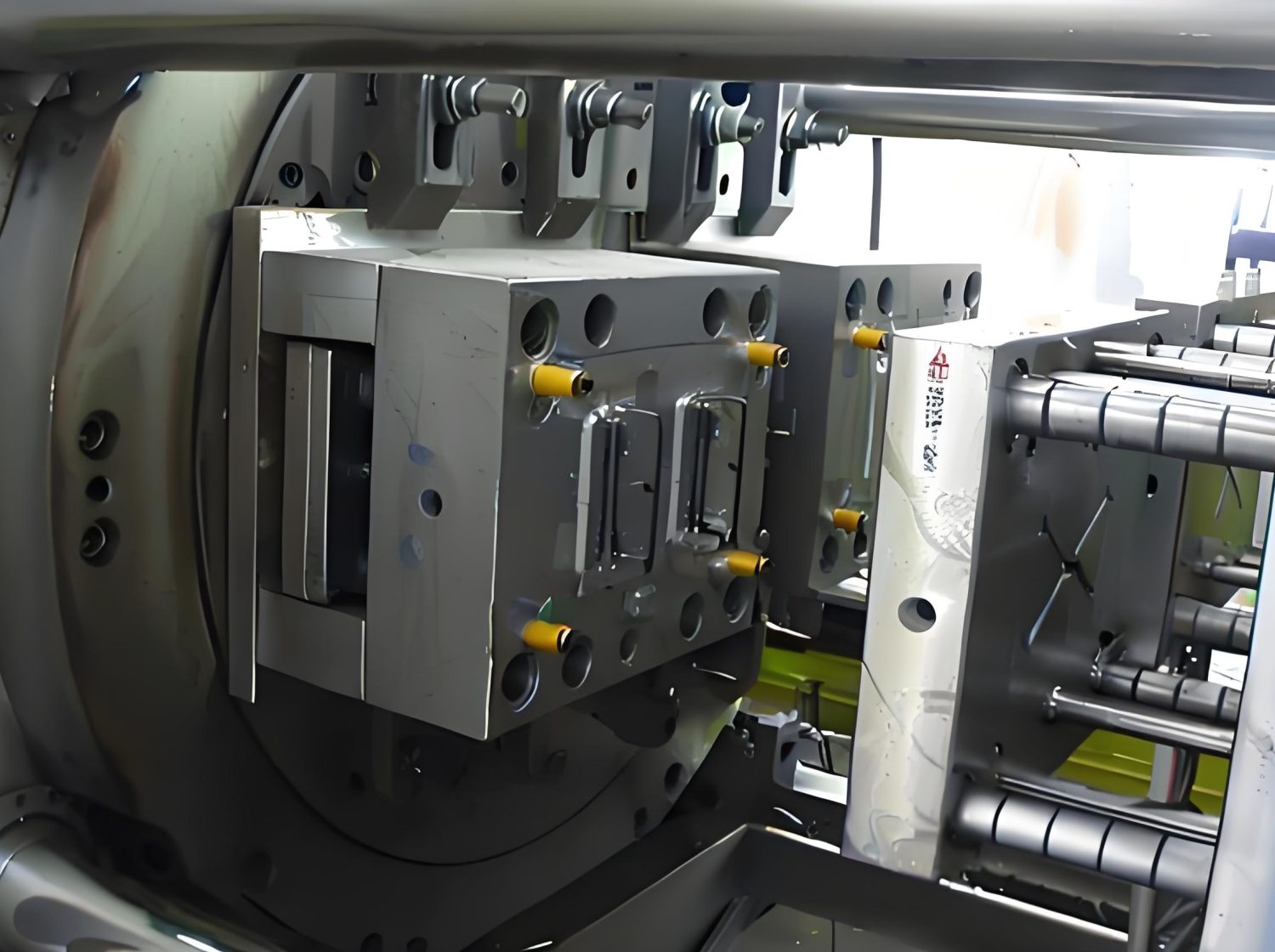

Krok 2: Przygotowanie formy:

Odpowiednie przygotowanie formy zapewnia łatwe wyrzucanie części i zapobiega defektom podczas procesu formowania.

Czyszczenie: Upewnij się, że forma jest wolna od kurzu, wilgoci i zanieczyszczeń, które mogą mieć wpływ na jakość produktu końcowego.

② Środek antyadhezyjny: Nałożyć środek antyadhezyjny na powierzchnie formy, aby zapobiec przywieraniu i ułatwić wysuwanie uformowanej części.

③ Wyrównanie: Prawidłowo zamocować formę we wtryskarce, zapewniając brak niewspółosiowości, która mogłaby spowodować wady formy.

Krok 3: Załadunek materiału i konfiguracja wtrysku:

Odpowiednia temperatura i ciśnienie wtrysku zapewniają prawidłowy przepływ materiału do formy, wypełniając wszystkie puste przestrzenie i zapewniając stałą jakość.

① Załaduj materiał: Wsyp wysuszony granulat PC do leja zasypowego wtryskarki.

② Temperatura wtrysku: Ustaw temperaturę wtrysku w zakresie od 240°C do 260°C (od 464°F do 500°F). Zakres topnienia PC wynosi zwykle od 270°C do 320°C, ale należy unikać przekroczenia 340°C, aby zapobiec rozkładowi i defektom.

③ Ciśnienie wtrysku: Ustaw ciśnienie wtrysku w zakresie od 1000 do 2000 bar (14 500 do 29 000 psi), w zależności od rozmiaru części i konstrukcji formy.

④ Prędkość wtrysku: Należy kontrolować prędkość, aby zapobiec zbyt szybkiemu wprowadzeniu materiału do formy, co mogłoby prowadzić do wad, takich jak ślady przepływu lub uwięzienie powietrza.

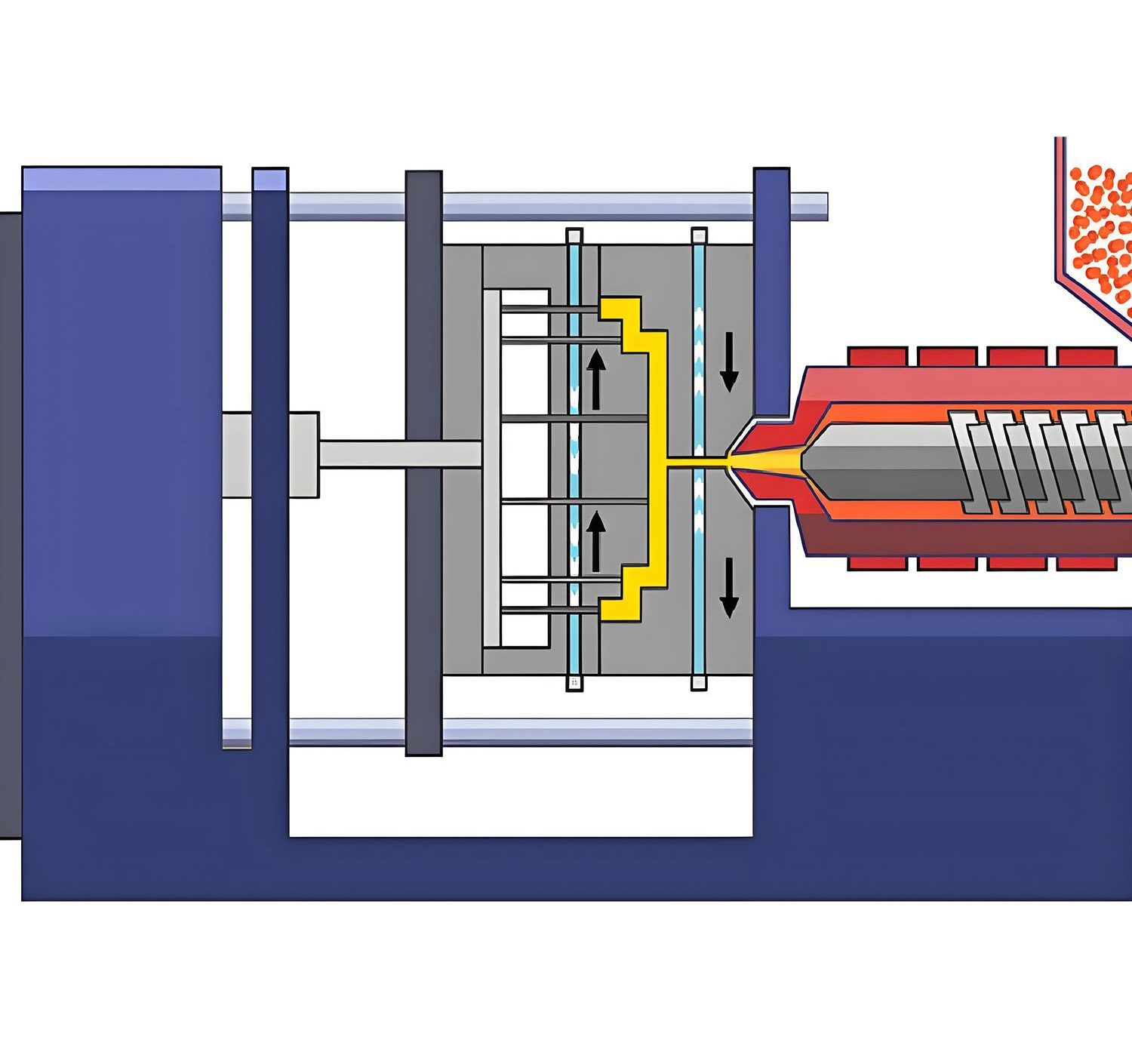

Krok 4: Faza mieszkania:

Faza mieszkalna zapewnia całkowite wypełnienie formy i pozwala stopionemu PC przybrać kształt wnęk formy.

① Utrzymywanie ciśnienia: Po wykonaniu wtrysku należy utrzymać ciśnienie w formie, aby stopiony materiał mógł całkowicie wypełnić każdy detal i zapobiec kurczeniu się lub powstawaniu pustych przestrzeni.

② Monitorowanie: Kontroluj ciśnienie, aby upewnić się, że materiał pozostaje na miejscu, dopóki nie zacznie stygnąć.

Krok 5: Faza chłodzenia:

Odpowiednie chłodzenie zapobiega wypaczaniu, kurczeniu się i innym defektom, zapewniając jednocześnie stabilność wymiarową części końcowej.

① Czas chłodzenia: Należy zapewnić wystarczającą ilość czasu na chłodzenie. Czas chłodzenia zależy od grubości części, złożoności i temperatury formy. Większe części mogą wymagać dłuższego czasu chłodzenia.

② Temperatura formy: Utrzymuj temperaturę formy w zakresie od 80°C do 120°C (176°F do 248°F) w celu optymalnego chłodzenia bez wywoływania wad, takich jak wypaczenia lub ślady zapadania.

Kanały chłodzące: Upewnij się, że system chłodzenia wewnątrz formy jest wydajny i równomiernie rozłożony, aby utrzymać stałą temperaturę formy.

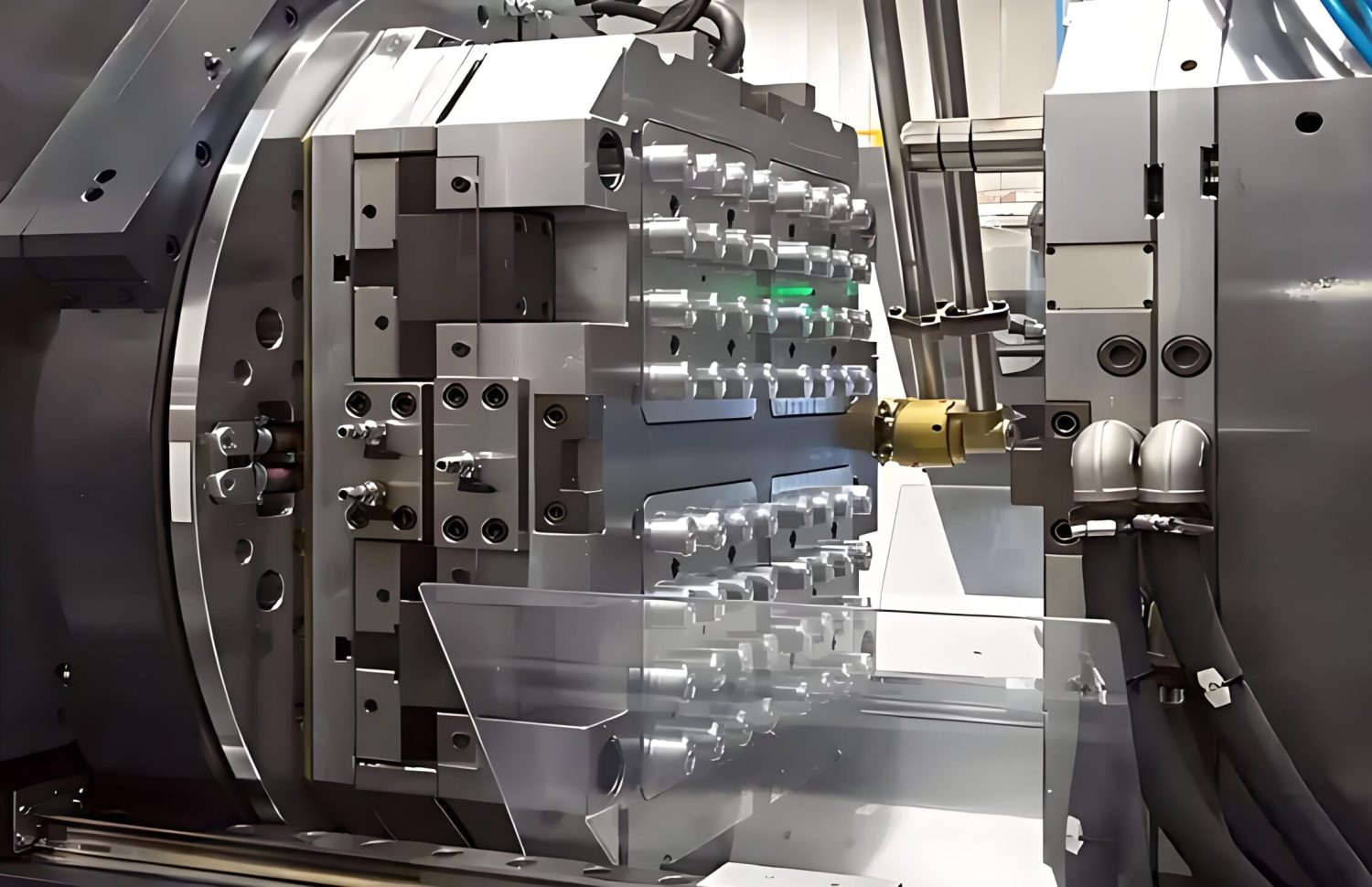

Krok 6: Wyrzucenie:

Prawidłowy wyrzut ma kluczowe znaczenie dla zachowania integralności części i zapewnienia płynnego przepływu produkcji.

① Mechanizm wypychania: Do wypychania części z formy należy używać trzpieni wypychaczy lub systemów wypychania zasilanych powietrzem.

② Kontrola siły: Regulacja siły wyrzutu, aby zapobiec uszkodzeniu delikatnych lub złożonych części.

③ Obróbka końcowa: W razie potrzeby przyciąć nadmiar błysku lub materiału z części podczas wyrzucania.

Krok 7: Przetwarzanie końcowe:

Obróbka końcowa zapewnia, że uformowana część spełnia wszystkie niezbędne specyfikacje dotyczące funkcjonalności i estetyki.

① Przycinanie i usuwanie wypływek: Usunięcie nadmiaru materiału (wypływek) pozostałego po procesie formowania. Może to wymagać operacji przycinania lub szlifowania.

② Wykończenie powierzchni: W zależności od końcowego zastosowania, konieczne może być polerowanie lub powlekanie części w celu poprawy estetyki lub dodatkowej funkcjonalności (np. zwiększonej odporności chemicznej lub trwałości powierzchni).

③ Montaż: Jeśli formowane części są elementami większego zespołu, należy wykonać wszelkie niezbędne operacje montażu lub łączenia.

Krok 8: Kontrola jakości

Zapewnienie jakości formowanej części ma kluczowe znaczenie dla utrzymania standardów produktu i zadowolenia klienta.

① Kontrola: Regularnie sprawdzaj części pod kątem wad, takich jak pęcherzyki powietrza, wypaczenia lub niezgodności kolorystyczne. Dokładność wymiarowa jest niezbędna.

② Testowanie: Przeprowadzanie testów odporności na uderzenia, przezroczystości i odporności na wysoką temperaturę, szczególnie w przypadku zastosowań krytycznych.

③ Spójność: Monitoruj warunki przetwarzania (temperaturę, ciśnienie i czas cyklu), aby zapewnić stałą jakość części we wszystkich seriach produkcyjnych.

Jakie są zalety formowania wtryskowego PC?

Formowanie wtryskowe poliwęglanu (PC) oferuje wiele korzyści, dzięki czemu jest idealnym materiałem dla różnych branż, takich jak motoryzacja, elektronika użytkowa, urządzenia medyczne i inne. Oto kompleksowe spojrzenie na jego kluczowe zalety:

1. Wysoki stosunek wytrzymałości do masy:

PC charakteryzuje się wysokim stosunkiem wytrzymałości do masy, dzięki czemu idealnie nadaje się do zastosowań, w których redukcja masy ma kluczowe znaczenie. Cecha ta jest szczególnie korzystna w przemyśle motoryzacyjnym i lotniczym, gdzie lekkie materiały przyczyniają się do zwiększenia wydajności i osiągów.

2. Odporność na uderzenia:

Poliwęglan słynie z wyjątkowej odporności na uderzenia, nawet w niskich temperaturach. Dzięki temu doskonale nadaje się do części narażonych na uderzenia lub wstrząsy, takich jak komponenty samochodowe, sprzęt bezpieczeństwa i osłony ochronne.

3. Odporność chemiczna:

PC jest odporny na wiele substancji chemicznych, w tym kwasy, zasady i rozpuszczalniki, dzięki czemu nadaje się do zastosowań w trudnych warunkach, takich jak sprzęt do przetwarzania chemicznego i urządzenia medyczne, które mogą mieć kontakt z substancjami żrącymi.

4. Odporność termiczna:

Poliwęglan ma wysoką odporność termiczną, co pozwala mu wytrzymać podwyższone temperatury bez uszczerbku dla integralności strukturalnej. Ta właściwość sprawia, że nadaje się do części narażonych na działanie wysokich temperatur, takich jak części samochodowe pod maską i obudowy elektryczne.

5. Izolacja elektryczna:

PC jest doskonałym izolatorem elektrycznym, dlatego jest powszechnie stosowany w komponentach elektrycznych i elektronicznych, takich jak złącza, płytki drukowane i obudowy wrażliwej elektroniki.

6. Przejrzystość optyczna:

Poliwęglan oferuje wyjątkową przejrzystość optyczną, dzięki czemu idealnie nadaje się do przezroczystych części, takich jak soczewki optyczne, osłony oświetleniowe i urządzenia medyczne, które wymagają wysokiej przezroczystości ze względu na funkcjonalność i estetykę.

7. Stabilność wymiarowa:

PC wykazuje doskonałą stabilność wymiarową, co oznacza, że zachowuje swój kształt nawet po wystawieniu na działanie zmian temperatury i naprężeń fizycznych. Ma to kluczowe znaczenie w zastosowaniach wymagających precyzyjnych wymiarów i tolerancji.

8. Niskie wypaczenia:

Poliwęglan charakteryzuje się niskim odkształceniem podczas chłodzenia, dzięki czemu części zachowują swój zamierzony kształt po formowaniu. Jakość ta jest szczególnie ważna w przypadku skomplikowanych części, które wymagają dokładności, takich jak elementy cienkościenne.

9. Łatwe wykańczanie:

Powierzchnia PC może być łatwo wykończona poprzez obróbkę, szlifowanie lub powlekanie, dzięki czemu nadaje się do części, które wymagają dodatkowej obróbki w celu uzyskania pożądanego wyglądu lub funkcjonalności.

10. Efektywność kosztowa dla produkcji wielkoseryjnej:

Formowanie wtryskowe PC jest opłacalnym procesem produkcyjnym, szczególnie w przypadku dużych serii produkcyjnych. Chociaż początkowe koszty konfiguracji mogą być wyższe ze względu na tworzenie form, wydajność procesu i zdolność do szybkiego wytwarzania dużych ilości części prowadzą do niższych kosztów jednostkowych.

11. Wszechstronność w projektowaniu:

Formowanie wtryskowe PC pozwala na tworzenie bardzo złożonych geometrii, w tym skomplikowanych projektów i cienkościennych części. Ta wszechstronność umożliwia producentom wytwarzanie komponentów z precyzyjnymi szczegółami, dzięki czemu nadaje się do zastosowań w branżach takich jak motoryzacja i medycyna.

12. Elastyczność koloru i wykończenia:

Proces ten pozwala na dostosowanie koloru, ponieważ PC można formować w szerokiej gamie kolorów, a wykończenia powierzchni można dostosować do określonych wymagań estetycznych lub funkcjonalnych. Techniki takie jak obtryskiwanie i dodawanie barwników podczas przetwarzania zapewniają elastyczność projektowania.

13. Niski skurcz:

Poliwęglan charakteryzuje się niskim skurczem podczas procesu chłodzenia, dzięki czemu części zachowują swoje dokładne wymiary po formowaniu, co jest niezbędne w przypadku części, które muszą idealnie do siebie pasować lub spełniać rygorystyczne wymagania dotyczące rozmiaru.

14. Dobra przyczepność:

PC ma dobrą przyczepność do innych materiałów, co pozwala na łączenie różnych komponentów lub montaż części wielomateriałowych w różnych branżach, takich jak motoryzacja i elektronika.

15. Wysoka wydajność i szybka produkcja:

Formowanie wtryskowe PC znane jest z krótkich czasów cyklu produkcyjnego, wynoszących od 10 do 120 sekund. Ta wysoka wydajność pozwala na szybką produkcję dużych ilości części, dzięki czemu idealnie nadaje się do zaspokajania dużych zamówień.

16. Spójność i powtarzalność:

Po utworzeniu formy, formowanie wtryskowe PC może produkować tysiące identycznych części o wyjątkowej spójności. Ta powtarzalność jest niezbędna do utrzymania standardów jakości, szczególnie w branżach, w których precyzja ma kluczowe znaczenie.

Jakie są wady formowania wtryskowego PC?

Formowanie wtryskowe poliwęglanu (PC) oferuje zalety w produkcji trwałych, wysokiej jakości części, ale ma również kilka wad, które mogą wpływać zarówno na wydajność produkcji, jak i opłacalność. Należą do nich:

1. Wysoka temperatura przetwarzania:

PC wymaga wysokich temperatur przetwarzania, które mogą być trudne do osiągnięcia i utrzymania, zwłaszcza w przypadku dużych części. Może to zwiększyć zużycie energii i prowadzić do wyższych kosztów operacyjnych.

2. Wysokie ciśnienie wtrysku:

PC zazwyczaj wymaga wysokiego ciśnienia wtrysku, co może obciążać sprzęt i komplikować proces formowania, szczególnie w przypadku większych lub bardziej skomplikowanych części.

3. Wypaczenia:

PC jest podatny na wypaczanie, zwłaszcza jeśli projekt części nie jest zoptymalizowany pod kątem zapobiegania wypaczaniu. Może to prowadzić do niespójności wymiarowych i wyższego współczynnika odrzucania części końcowych.

4. Skurcz:

Poliwęglan wykazuje znaczny skurcz podczas chłodzenia, co może wpływać na wymiary i dokładność części. Odpowiednia konstrukcja formy i kontrola temperatury mają kluczowe znaczenie dla zarządzania tą kwestią.

5. Zmienność właściwości materiału:

PC może wykazywać różnice we właściwościach materiału, takich jak odporność na uderzenia i wytrzymałość na rozciąganie, w zależności od konkretnego gatunku i warunków przetwarzania. Może to utrudniać utrzymanie stałej jakości części.

6. Ograniczona odporność na promieniowanie UV:

PC jest podatny na degradację pod wpływem światła UV, co może wpływać na jego przejrzystość optyczną i właściwości mechaniczne. Chociaż można dodać stabilizatory UV, zwiększa to koszt i złożoność materiału.

7. Ograniczona odporność chemiczna:

Chociaż PC ma dobrą odporność na wiele chemikaliów, jest wrażliwy na niektóre rozpuszczalniki i kwasy. Ogranicza to jego zastosowanie w aplikacjach, w których narażenie na agresywne chemikalia jest powszechne.

8. Kruchość w niskich temperaturach:

Poliwęglan staje się bardziej kruchy w niskich temperaturach, co czyni go nieodpowiednim do zastosowań narażonych na ekstremalnie niskie temperatury.

9. Trudne do spawania:

PC jest trudny do spawania, szczególnie w porównaniu z innymi tworzywami konstrukcyjnymi, takimi jak ABS lub PVC, co może stanowić wyzwanie w procesach montażu i naprawy.

10. Wysoki koszt materiałów:

PC jest droższy niż wiele innych tworzyw konstrukcyjnych, zwłaszcza wysokiej jakości. Zwiększa to koszty produkcji, czyniąc ją mniej opłacalną w przypadku produkcji wielkoseryjnej.

11. Ograniczenia projektowe:

Formowanie PC w złożonych geometriach lub cienkich ściankach może być trudne. Wymaga również starannego planowania cech, takich jak kąty pochylenia, grubości ścianek i podcięcia, aby uniknąć problemów z wyrzucaniem formy i jakością części.

12. Wymagania dotyczące konstrukcji formy:

PC wymaga specjalistycznych projektów form, aby zapewnić odpowiednie wypełnienie, chłodzenie i wyrzut. Zwiększa to złożoność i koszty procesu formowania wtryskowego.

13. Operacje po formowaniu:

Części wykonane z PC mogą wymagać dodatkowych operacji po formowaniu, takich jak obróbka skrawaniem lub szlifowanie, aby osiągnąć pożądane wykończenie powierzchni lub dokładność wymiarową, co może wydłużyć czas produkcji i zwiększyć koszty.

14. Kompatybilność materiałowa:

PC może nie być kompatybilny z niektórymi materiałami lub wykończeniami, co może wpłynąć na wydajność lub wygląd części, szczególnie w przypadku zespołów wielomateriałowych.

Typowe problemy i rozwiązania w formowaniu wtryskowym PC

Formowanie wtryskowe poliwęglanu (PC) może mieć różne wady, które wpływają na jakość części, wydajność i właściwości materiału. Poniżej przedstawiamy najczęstsze problemy napotykane podczas procesu formowania wtryskowego PC i ich potencjalne rozwiązania.

1. Wypaczenia:

Wypaczenie występuje, gdy uformowana część odkształca się z powodu naprężeń wewnętrznych lub nierównomiernego chłodzenia, powodując zmiany wymiarowe.

Przyczyny:

① Nieodpowiednie chłodzenie.

② Nieprawidłowa konstrukcja formy.

③ Nadmierny skurcz materiału.

Rozwiązania:

① Usprawnienie systemu chłodzenia poprzez optymalizację kanałów chłodzących formy.

② Projektowanie form o jednolitej grubości ścianek w celu zapewnienia równomiernego chłodzenia.

③ Stosować kontrolowane chłodzenie, aby uniknąć gwałtownych zmian temperatury.

④ Rozważenie wzmocnień strukturalnych w celu utrzymania kształtu części.

2. Pułapki powietrzne/pęcherzyki próżniowe:

Pułapki powietrzne występują, gdy powietrze jest uwięzione w gnieździe formy, co prowadzi do powstawania pustych przestrzeni lub pęcherzyków w części.

Przyczyny:

① Niewystarczające odpowietrzenie formy.

② Wysokie prędkości wtrysku powodujące uwięzienie powietrza.

Rozwiązania:

① Poprawić wentylację w formie, aby zapewnić prawidłowe odprowadzanie powietrza.

② Niższe prędkości wtrysku w celu ograniczenia uwięzienia powietrza.

③ Używać systemów podciśnieniowych do usuwania powietrza podczas procesu wtrysku.

3. Krótkie strzały:

Zwarcia mają miejsce, gdy gniazdo formy nie jest całkowicie wypełnione, co skutkuje niekompletnymi częściami.

Przyczyny:

① Niskie temperatury matrycy lub materiału.

② Niewystarczające ciśnienie lub prędkość wtrysku.

③ Złe warunki wydechu lub nieodpowiedni przepływ materiału.

Rozwiązania:

① Zwiększyć temperaturę cylindra i formy, aby zapewnić prawidłowy przepływ materiału.

② Ciśnienie i prędkość wtrysku doładowania.

③ Użycie bardziej płynnego materiału i przeprojektowanie formy z większymi wlewami i prowadnicami w celu poprawy przepływu.

4. Niedoskonałości powierzchni (ślady płynięcia, linie spawania, wżery, ślady rozciągania):

Problemy z powierzchnią pojawiają się, gdy materiał nie płynie równomiernie lub doświadcza gwałtownych zmian kierunku lub prędkości podczas wtrysku, co prowadzi do widocznych defektów.

Przyczyny:

Niskie temperatury formy lub materiału.

② Niewłaściwy skład materiału.

③ Wysoka prędkość wtrysku powodująca pęknięcie stopionego materiału.

Rozwiązania:

① Zwiększenie temperatury formy i materiału dla lepszego przepływu.

② Dostosowanie receptur materiałów i zapewnienie właściwego suszenia w celu zapobiegania wadom związanym z wilgocią.

③ Zwolnić prędkość wtrysku i wydłużyć czas wtrysku, aby uniknąć śladów przepływu i wżerów.

④ Modyfikacja konstrukcji bramy w celu zapewnienia lepszego przepływu materiału i zapobiegania powstawaniu linii spawów.

5. Wady linii podziału:

Wady linii podziału są widoczne, gdy połówki formy nie są prawidłowo wyrównane, pozostawiając widoczny szew na gotowej części.

Przyczyny:

① Nieprawidłowa lokalizacja linii podziału.

② Nieodpowiednia konstrukcja formy.

③ Nadmierny skurcz materiału.

Rozwiązania:

① Optymalizacja położenia linii podziału w celu zminimalizowania widocznych wad.

② Zapewnienie precyzyjnego wyrównania formy.

③ Dostosowanie receptur materiałów w celu zmniejszenia skurczu i zapewnienia lepszego wypełnienia formy.

6. Problemy z wyrzucaniem:

Problemy z wypychaniem powstają, gdy uformowana część nie wysuwa się prawidłowo z formy, powodując uszkodzenia lub opóźnienia.

Przyczyny:

① Nieodpowiednia konstrukcja systemu wyrzucania.

② Nieprawidłowa konstrukcja formy lub niewystarczające kąty zanurzenia.

③ Nadmierny skurcz materiału.

Rozwiązania:

① Ulepszenie konstrukcji systemu wyrzutu poprzez dodanie sworzni wyrzutnika lub zastosowanie wyrzutników pneumatycznych lub hydraulicznych.

② Optymalizacja projektu formy z odpowiednimi kątami zanurzenia w celu ułatwienia uwalniania części.

③ Dostosowanie składu materiału w celu zmniejszenia skurczu podczas chłodzenia.

7. Nagromadzenie materiału i zatykanie formy:

Nagromadzenie materiału lub zatkanie może spowodować zablokowanie formy, prowadząc do opóźnień lub niskiej jakości części.

Przyczyny:

① Nieodpowiednie czyszczenie z pleśni.

② Nadmierna lepkość materiału.

③ Niewłaściwa prędkość wtrysku.

Rozwiązania:

① Regularnie czyść formę, aby zapobiec gromadzeniu się materiału.

② Dostosuj lepkość materiału, kontrolując temperaturę i mieszankę materiału.

③ Zoptymalizuj prędkość wtrysku, aby zapobiec gromadzeniu się nadmiaru materiału w formie.

8. Degradacja materiału:

Degradacja ma miejsce, gdy materiał PC rozpada się z powodu nadmiernej ekspozycji na ciepło, światło lub chemikalia.

Przyczyny:

① Wysokie temperatury przetwarzania.

② Przedłużona ekspozycja na ciepło lub powietrze podczas wstrzyknięcia.

Rozwiązania:

① Upewnić się, że warunki przetwarzania mieszczą się w zalecanym zakresie temperatur.

② Używać systemów o kontrolowanej temperaturze, aby zapobiec degradacji materiału.

③ Minimalizowanie ekspozycji na ciepło i światło poprzez odpowiednie przechowywanie materiałów i kontrolowanie czasu wtrysku.

9. Zmienność właściwości materiału:

Różnice we właściwościach materiału mogą prowadzić do niespójności w wydajności produktu końcowego, w tym wytrzymałości, przezroczystości lub elastyczności.

Przyczyny:

① Niespójny skład materiału.

② Niewłaściwe warunki przetwarzania.

③ Nieodpowiednie wysuszenie materiału przed formowaniem.

Rozwiązania:

① Dostosowywanie receptur materiałów w celu zapewnienia stałej jakości.

② Optymalizacja warunków przetwarzania, w tym temperatury i ciśnienia.

③ Prawidłowo wysuszyć materiały przed formowaniem, aby uniknąć wad spowodowanych wilgocią.

10. Różnice w masie i wymiarach części:

Różnice w masie i wymiarach części mogą wynikać z problemów projektowych formy lub niespójnego przepływu materiału.

Przyczyny:

① Niespójna konstrukcja formy.

② Niewłaściwe warunki przetwarzania (temperatura, ciśnienie itp.).

③ Kurczliwość materiału.

Rozwiązania:

① Optymalizacja projektu formy w celu zapewnienia równomiernego wypełnienia części i zmniejszenia zmienności.

② Precyzyjne dostosowanie warunków przetwarzania w celu utrzymania stałej wagi i wymiarów.

③ Dostosowanie składu materiału w celu zmniejszenia nadmiernego skurczu.

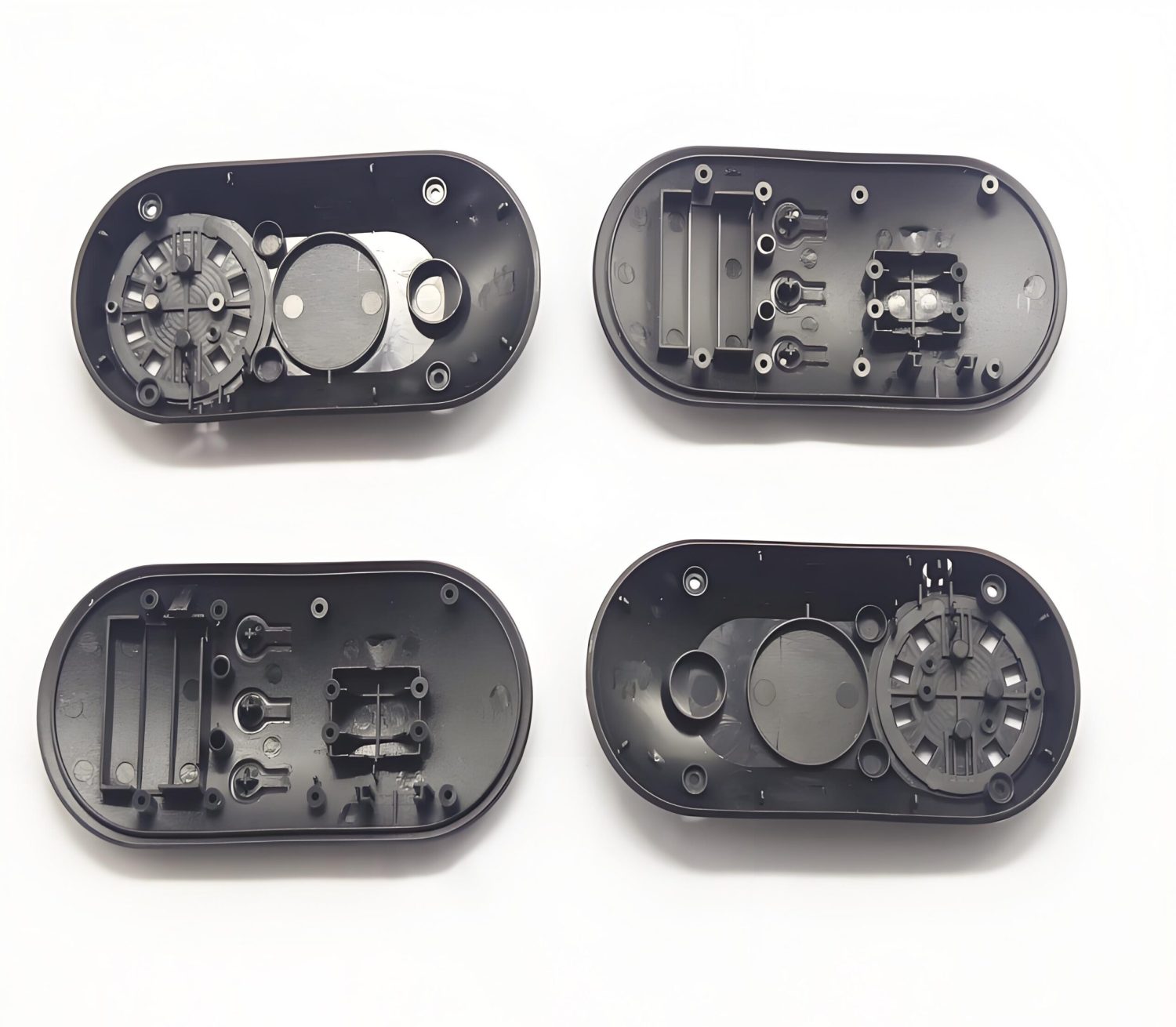

Jakie są zastosowania formowania wtryskowego PC?

Formowanie wtryskowe poliwęglanu (PC) to wszechstronny proces produkcyjny stosowany w wielu branżach, wykorzystujący doskonałe właściwości materiału, takie jak odporność na uderzenia, przejrzystość optyczna i odporność na ciepło. Poniżej znajduje się kompleksowy przegląd zastosowań formowania wtryskowego PC:

1. Przemysł motoryzacyjny:

Komponenty: PC jest szeroko stosowany w częściach samochodowych, takich jak soczewki reflektorów, deski rozdzielcze, wykończenia wnętrz i elementy zewnętrzne. Jego odporność na uderzenia, lekkość i przejrzystość optyczna przyczyniają się zarówno do bezpieczeństwa, jak i wydajności pojazdów.

2. Przemysł elektroniczny:

Obudowy i komponenty: PC jest powszechnie stosowany w obudowach urządzeń elektronicznych, takich jak laptopy, smartfony i tablety. Jego doskonałe właściwości izolacyjne i odporność na uderzenia zapewniają trwałość i bezpieczeństwo w zastosowaniach elektrycznych i elektronicznych.

3. Przemysł budowlany:

Materiały budowlane: PC jest stosowany do produkcji świetlików, pokryć dachowych i szyb okiennych, oferując doskonałą trwałość, odporność na warunki atmosferyczne i przejrzystość optyczną. Cechy te sprawiają, że idealnie nadaje się do zastosowań wymagających bezpieczeństwa i przejrzystości w budownictwie.

4. Wyroby medyczne:

Narzędzia i sprzęt chirurgiczny: PC jest niezbędny do produkcji strzykawek, rurek medycznych i narzędzi chirurgicznych. Jego biokompatybilność, łatwość sterylizacji i wysoka wytrzymałość sprawiają, że jest to zaufany materiał w zastosowaniach medycznych.

5. Towary konsumpcyjne:

Produkty codziennego użytku: PC jest szeroko stosowany w produktach takich jak soczewki do okularów, butelki na wodę i kaski ochronne. Jego odporność na uderzenia i wszechstronność estetyczna pozwalają na tworzenie trwałych i atrakcyjnych wizualnie produktów konsumenckich.

6. Przemysł lotniczy i obronny:

Elementy samolotów: PC jest stosowany w samolotach do produkcji okien kokpitu, soczewek i tablic przyrządów. Połączenie lekkości, wytrzymałości i przejrzystości ma kluczowe znaczenie w środowiskach lotniczych wymagających precyzji i bezpieczeństwa.

7. Zastosowania optyczne:

Soczewki i komponenty optyczne: PC jest stosowany w obiektywach aparatów fotograficznych, obiektywach projektorów i okularach, dzięki swojej przejrzystości optycznej, odporności na zarysowania i odporności na silne uderzenia. Jest idealny zarówno do profesjonalnych, jak i konsumenckich zastosowań optycznych.

8. Przetwarzanie żywności:

Elementy wyposażenia: PC jest stosowany w maszynach do przetwarzania żywności i pojemnikach do przechowywania ze względu na jego odporność chemiczną, udarność i bezpieczeństwo w kontakcie z żywnością. Jest idealny do zastosowań wymagających wielokrotnego czyszczenia i sterylizacji.

9. Sprzęt sportowy:

Sprzęt ochronny: PC jest stosowany w kaskach, goglach i innym ochronnym sprzęcie sportowym. Jego wysoka odporność na uderzenia, lekka konstrukcja i wygoda sprawiają, że jest niezbędny do zapewnienia bezpieczeństwa i wydajności sportowców.

10. Zabawki i gry:

Zabawki plastikowe: PC jest stosowany w figurkach, lalkach i innych zabawkach, które wymagają trwałości i bezpieczeństwa. Jego nietoksyczność, wytrzymałość i zdolność do formowania złożonych kształtów sprawiają, że jest to preferowany materiał do produkcji zabawek.

11. Opakowanie:

Pojemniki i butelki: PC jest używany do produkcji opakowań, takich jak butelki na wodę i pojemniki na żywność. Jego odporność na uderzenia, przejrzystość i zdolność do wielokrotnego użytku sprawiają, że nadaje się do trwałych i zrównoważonych rozwiązań opakowaniowych.

12. Komponenty elektryczne:

Złącza i przełączniki: PC jest wykorzystywany do produkcji złączy elektrycznych, przełączników i płytek drukowanych. Jego doskonałe właściwości izolacyjne i odporność na płomienie zapewniają bezpieczeństwo i niezawodność w zastosowaniach elektrycznych.

How to Achieve Uniform Wall Thickness in Rib Design for Injection Molding?

Key Takeaways Achieving uniform wall thickness in rib design is critical for preventing cosmetic defects like sink marks and voids while maintaining structural integrity. The “golden rule” is maintaining a

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

How to Prepare a Perfect RFQ for Custom Injection Molding Services?

Key Takeaways – A neutral 3D CAD file (STEP or IGES format) is mandatory for calculating part volume, weight, and cycle time accurately. – 2D technical drawings are essential for

Dostarczane rozwiązania optymalizacyjne Za darmo

- Dostarczanie informacji zwrotnych i rozwiązań optymalizacyjnych

- Optymalizacja struktury i redukcja kosztów formowania

- Bezpośrednia rozmowa z inżynierami jeden na jeden