Fabryka formowania wtryskowego ABS na zamówienie

Przewodnik po produkcji i projektowaniu form wtryskowych ABS

Zasoby dla Kompletnego przewodnika po formowaniu wtryskowym ABS

Co to jest akrylonitryl-butadien-styren (ABS)?

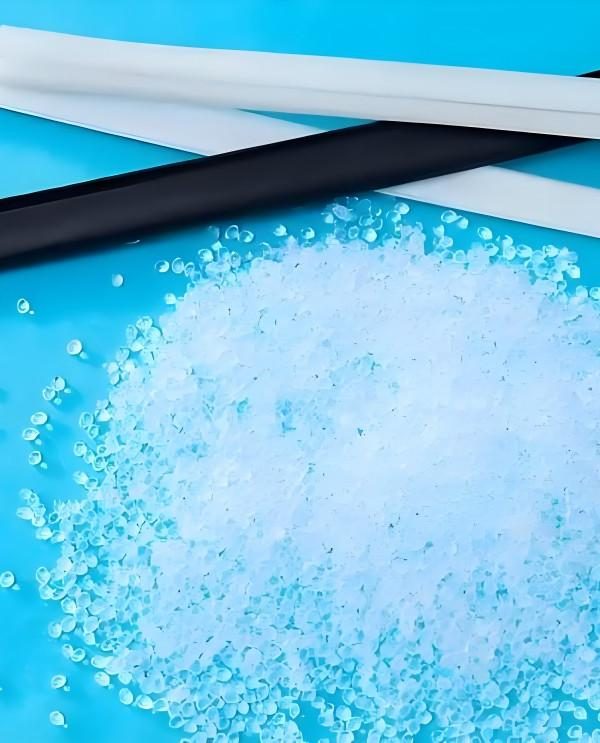

ABS (akrylonitryl-butadien-styren) to rodzaj plastiku, który jest używany w wielu różnych rzeczach, takich jak tworzenie rzeczy, budowanie rzeczy i rzeczy, które ludzie kupują. Składa się z trzech różnych składników: akrylonitrylu (dzięki czemu jest mocny i twardy), butadienu (dzięki czemu jest wytrzymały i nie pęka) oraz styrenu (dzięki czemu jest błyszczący i łatwy w produkcji). ABS ma wiele zalet, takich jak to, że jest naprawdę trudny do złamania, może być używany z wieloma różnymi chemikaliami (takimi jak kwas lub coś, co jest naprawdę silne), może być naprawdę gorący lub bardzo zimny i nie zmieni kształtu, jest naprawdę dobry w zatrzymywaniu energii elektrycznej, a jego produkcja kosztuje niewiele, więc jest tani w zakupie. Łatwo jest tworzyć rzeczy z ABS, na przykład za pomocą maszyny, która zgniata go w kształt lub za pomocą drukarki 3D.

ABS ma wiele zastosowań. Można go znaleźć w zabawkach (takich jak klocki LEGO), urządzeniach, częściach samochodowych (takich jak zderzaki i deski rozdzielcze), urządzeniach medycznych (takich jak strzykawki), materiałach budowlanych (takich jak rury i kształtki) oraz częściach elektrycznych (takich jak złącza i przełączniki). ABS jest wytwarzany poprzez mieszanie substancji chemicznych w dużym zbiorniku. Mieszanina jest następnie podgrzewana i zamieniana w ciało stałe. Dzięki temu ABS jest wytrzymały i trwały. ABS można również stopić i stworzyć z niego coś nowego. To sprawia, że ABS jest dobrym wyborem dla środowiska i oszczędności pieniędzy. Ogólnie rzecz biorąc, ABS to dobre tworzywo sztuczne, które można wykorzystać do wielu rzeczy. Działa dobrze, nie kosztuje zbyt wiele i może być używany na wiele różnych sposobów.

Jakie są rodzaje materiałów ABS?

ABS (akrylonitryl-butadien-styren) to wszechstronny polimer termoplastyczny, który jest stosowany w wielu różnych branżach ze względu na swoją wytrzymałość. Istnieje kilka różnych rodzajów materiałów ABS, a to, którego użyjesz, zależy od tego, czego potrzebujesz. Oto główne rodzaje:

1. ABS ogólnego przeznaczenia:

Najpopularniejszym rodzajem jest ABS ogólnego zastosowania, który charakteryzuje się dobrą odpornością na uderzenia, odpornością chemiczną i przetwarzalnością. Jest łatwy do formowania i nadaje się do produkcji towarów konsumpcyjnych, obudów produktów elektronicznych, wnętrz samochodowych i zabawek. Jest szeroko stosowany w wielu branżach ze względu na swoją wszechstronną wydajność.

2. ABS o wysokiej udarności:

Wysokoudarowy ABS został zaprojektowany w celu zwiększenia odporności na uderzenia przy jednoczesnym zachowaniu sztywności. Jest stosowany w sprzęcie ochronnym, uchwytach narzędzi i zewnętrznych częściach samochodowych, które muszą wytrzymać duże siły uderzenia, dobrze sprawdzając się w wymagających mechanicznie środowiskach.

3. Trudnopalny ABS:

Trudnopalny ABS to materiał z dodatkiem środków zmniejszających palność. Jest on używany w zastosowaniach, w których ważne jest bezpieczeństwo przeciwpożarowe, takich jak sprzęt elektryczny i części samochodowe. Pomaga zmniejszyć ryzyko pożaru i zapewnia bezpieczeństwo ludziom.

4. ABS odporny na wysoką temperaturę:

Żaroodporny ABS jest odporny na wysokie temperatury bez deformacji, zachowując swoje właściwości mechaniczne. Jest często stosowany w częściach, które muszą pozostać stabilne w wysokich temperaturach, takich jak deski rozdzielcze samochodów i wnętrza urządzeń gospodarstwa domowego, dzięki czemu działają nawet wtedy, gdy robi się naprawdę gorąco.

5. ABS o niskiej emisji dymu:

ABS o niskiej emisji dymu to rodzaj ABS, który został zmodyfikowany dodatkami w celu zmniejszenia ilości dymu emitowanego podczas spalania. Dzięki temu idealnie nadaje się do zastosowań, w których obowiązują surowe wymagania środowiskowe, takich jak samoloty i urządzenia medyczne. Zmniejszając ilość szkodliwego dymu uwalnianego podczas pożaru, materiał ten może przyczynić się do poprawy bezpieczeństwa.

6. ABS odporny na promieniowanie UV:

ABS odporny na promieniowanie UV jest odporny na degradację spowodowaną ekspozycją na promieniowanie ultrafioletowe. Jest idealny do zastosowań zewnętrznych, takich jak meble zewnętrzne i oznakowanie. Wydłuża żywotność produktu i utrzymuje jego dobry wygląd.

7. ABS wypełniony włóknem szklanym:

ABS wypełniony włóknem szklanym to materiał, do którego dodano włókna szklane w celu zwiększenia jego właściwości mechanicznych, takich jak sztywność i odporność na uderzenia. Jest powszechnie stosowany w częściach samochodowych i sprzęcie sportowym, które wymagają wysokiej wytrzymałości mechanicznej, aby zapewnić niezawodność w trudnych warunkach.

8. ABS z wypełnieniem mineralnym:

ABS z wypełnieniem mineralnym to ekonomiczny sposób na poprawę wydajności poprzez dodanie proszków mineralnych (takich jak węglan wapnia). Materiał ten jest często używany w zastosowaniach, w których liczy się koszt, ale wydajność jest nadal ważna.

9. Przezroczysty ABS:

Przezroczysty ABS to specjalny rodzaj ABS, który został zmodyfikowany tak, aby był przezroczysty, zachowując jednocześnie pewną odporność na uderzenia. Nadaje się do produktów, które muszą dobrze wyglądać, takich jak gabloty i przezroczyste opakowania, ponieważ wygląda ładnie, ale nadal jest wytrzymały.

10. Stopy ABS (takie jak ABS/PC i ABS/PET):

Stopy ABS to mieszanka ABS z poliwęglanem (PC) lub politereftalanem etylenu (PET), łącząca w sobie najlepsze cechy obu materiałów. Materiał ten jest bardzo odporny na uderzenia, wysoką temperaturę i przejrzystość optyczną, dzięki czemu doskonale nadaje się do wysokiej klasy towarów konsumpcyjnych i obudów elektronicznych.

Jakie są cechy charakterystyczne ABS?

ABS (akrylonitryl-butadien-styren) to bardzo użyteczne tworzywo sztuczne, które może robić wiele rzeczy. Jest mocny, wytrzymały i odporny na uderzenia, a do tego łatwy w obróbce. Właśnie dlatego ABS można znaleźć we wszelkiego rodzaju produktach, od samochodów po zabawki. Oto kluczowe cechy, które definiują materiał ABS:

1. Wysoka wytrzymałość i odporność na uderzenia:

Jedną z zalet materiałów ABS jest to, że są one bardzo wytrzymałe. Mogą wytrzymać uderzenie i nie pękają ani nie łamią się, co czyni je idealnymi do rzeczy, które muszą być mocne i wytrzymać wiele nadużyć, takich jak części samochodowe i duże plastikowe pudełka do maszyn.

2. Wysoka wytrzymałość:

ABS ma dużą wytrzymałość, dzięki czemu może absorbować uderzenia nawet w bardzo niskich temperaturach, co oznacza, że nie pęknie, gdy go upuścisz. Jest to szczególnie ważne w przypadku produktów outdoorowych i rzeczy używanych w zimnych miejscach.

3. Twardość:

ABS ma umiarkowaną twardość powierzchni, co oznacza, że jest odporny na zarysowania i zużycie. Dzięki temu jest trwalszy, gdy jest używany do produkcji przedmiotów, które często się o siebie ocierają.

4. Odporność na ciepło:

ABS ma dobrą odporność na ciepło i może wytrzymać temperatury 80-85°C bez mięknięcia lub utraty wytrzymałości. Jeśli jednak temperatura wzrośnie powyżej tej wartości, zacznie się łamać i stanie się kruchy. Bądź więc ostrożny, jeśli potrzebujesz czegoś, co może wytrzymać dużo ciepła.

5. Odporność na niskie temperatury:

ABS jest nie tylko odporny na wysokie temperatury, ale także dobrze sprawdza się w środowiskach niskotemperaturowych. Pozostaje wytrzymały i nie staje się kruchy. Dlatego ABS jest stosowany w wielu produktach, które muszą pracować w różnych temperaturach, takich jak sprzęt zewnętrzny lub rzeczy używane w zimnych regionach.

6. Dobra izolacja elektryczna:

Materiały ABS są izolatorami o bardzo wysokiej rezystywności i nie przewodzą prądu elektrycznego, co czyni je szczególnie przydatnymi w elektronice i elektrotechnice, zwłaszcza w przypadku komponentów wymagających ochrony izolacyjnej. Jego właściwości izolacyjne pozostają stabilne w środowiskach o znacznych wahaniach wilgotności i temperatury.

7. Ograniczona przewodność cieplna:

Chociaż ABS jest znany głównie ze swoich właściwości izolacyjnych, nadal ma pewną przewodność cieplną, która może pomóc w rozpraszaniu ciepła w niektórych zastosowaniach, utrzymując urządzenia w niższych temperaturach roboczych.

8. Odporność chemiczna:

ABS jest odporny na wiele substancji chemicznych, w tym kwasy, zasady i sole, co czyni go dobrym wyborem do zastosowań w przemyśle chemicznym, gdzie środowisko jest tylko lekko korozyjne. Jednak niektóre silne rozpuszczalniki, takie jak aceton lub niektóre chlorowane węglowodory, mogą degradować lub zmiękczać ABS, dlatego należy zachować ostrożność przy wyborze materiałów do tych środowisk chemicznych.

9. Odporność na rozpuszczalniki:

W codziennych zastosowaniach ABS ma dobrą odporność na większość popularnych rozpuszczalników domowych, dzięki czemu nadaje się do produktów takich jak przybory kuchenne i obudowy urządzeń, które nie są łatwo uszkadzane przez kontakt z rozpuszczalnikiem.

10. Łatwość przetwarzania:

ABS to tworzywo termoplastyczne, które można łatwo przetwarzać na różne kształty i rozmiary, co doskonale sprawdza się w typowych procesach, takich jak formowanie wtryskowe, wytłaczanie i rozdmuchiwanie. Dobrze płynie i jest bardzo plastyczny, dzięki czemu można tworzyć skomplikowane formy podczas produkcji, co przyspiesza proces i czyni go bardziej wydajnym.

11. Wygodna obróbka powierzchni:

ABS ma gładką powierzchnię i dobrą wydajność przetwarzania. Dzięki procesom takim jak malowanie i galwanizacja, produkty ABS mogą wyglądać lepiej i być bardziej odporne na zużycie i korozję, dzięki czemu są popularne w wymagających zastosowaniach estetycznych.

12. Odporność na wilgoć:

ABS charakteryzuje się niską absorpcją wilgoci, dzięki czemu zachowuje swoje właściwości mechaniczne i nie rozpada się w wilgotnym środowisku. Dlatego też dobrze nadaje się do zastosowań zewnętrznych i rzeczy, które często ulegają zamoczeniu, takich jak narzędzia ogrodnicze i części łodzi.

13. Wrażliwość na promieniowanie UV:

ABS jest świetny pod wieloma względami, ale nie lubi słońca. Pozostawiony na zewnątrz przez dłuższy czas może żółknąć i słabnąć. Jeśli więc zamierzasz używać ABS na zewnątrz, musisz zrobić coś, aby chronić go przed słońcem.

14. Możliwość recyklingu:

ABS to tworzywo sztuczne nadające się do recyklingu, a zarówno w przemyśle, jak i w życiu codziennym, materiały ABS pochodzące z recyklingu można ponownie wykorzystać do produkcji nowych produktów. To sprawia, że ABS jest doskonałym wyborem dla wielu firm poszukujących materiałów przyjaznych dla środowiska.

Jakie są właściwości ABS?

ABS, czyli akrylonitryl-butadien-styren, to termoplastyczny polimer, który jest wykorzystywany w wielu dziedzinach. Ma wiele zalet, które sprawiają, że jest przydatny w wielu różnych branżach. Poniżej znajdują się kluczowe właściwości ABS:

| Własność | Metryczny | Angielski |

|---|---|---|

| Gęstość | 0,882 - 3,50 g/cc | 0,0319 - 0,126 lb/in³ |

| Absorpcja wody | 0.0250 - 2.30 % | 0.0250 - 2.30 % |

| Absorpcja wilgoci w stanie równowagi | 0.100 - 0.300 % | 0.100 - 0.300 % |

| Absorpcja wody w stanie nasycenia | 0.00950 - 1.03 % | 0.00950 - 1.03 % |

| Maksymalna zawartość wilgoci | 0.0100 - 0.150 | 0.0100 - 0.150 |

| Liniowy skurcz formy | 0,000 - 0,0290 cm/cm | 0,000 - 0,0290 in/in |

| Liniowy skurcz formy, poprzeczny | 0,00200 - 0,00900 cm/cm | 0,00200 - 0,00900 in/in |

| Melt Flow | 0,0800 - 125 g/10 min | 0,0800 - 125 g/10 min |

| Rezystywność elektryczna | 1500 - 1.00e+18 ohm-cm | 1500 - 1.00e+18 ohm-cm |

| Odporność powierzchniowa | 1000 - 2.00e+17 ohm | 1000 - 2.00e+17 ohm |

| Stała dielektryczna | 2.70 - 3.80 | 2.70 - 3.80 |

| Wytrzymałość dielektryczna | 15,7 - 53,0 kV/mm | 400 - 1350 kV/in |

| Transmisja, widoczność | 0.000 - 90.0 % | 0.000 - 90.0 % |

| Temperatura przetwarzania | 170 - 270 ℃ | 338 - 518 ℉ |

| Temperatura dyszy | 180 - 310 ℃ | 356 - 590 ℉ |

| Temperatura adaptera | 200 - 300 ℃ | 392 - 572 ℉ |

| Temperatura matrycy | 200 - 295 ℃ | 392 - 563 ℉ |

| Temperatura topnienia | 149 - 323 ℃ | 300 - 613 ℉ |

| Temperatura formy | 10.0 - 120 ℃ | 50.0 - 248 ℉ |

| Prędkość wtrysku | 200 - 240 mm/s | 7,87 - 9,45 cal/sek. |

| Temperatura rolki | 60.0 - 150 ℃ | 140 - 302 ℉ |

| Temperatura suszenia | 60.0 - 120 ℃ | 140 - 248 ℉ |

| Zawartość wilgoci | 0.0100 - 0.300 % | 0.0100 - 0.300 % |

| Punkt rosy | -29.0 - -17.8 ℃ | -20.2 - 0.000 ℉ |

| Ciśnienie wtrysku | 4,14 - 130 MPa | 600 - 18900 psi |

| Głębokość odpowietrznika | 0,00254 - 0,0510 cm | 0,00100 - 0,0201 cala |

Czy materiały ABS mogą być formowane wtryskowo?

Tak, ABS (kopolimer akrylonitrylo-butadieno-styrenowy) może być formowany wtryskowo, a formowanie wtryskowe jest jednym z najpopularniejszych procesów wytwarzania części ABS. ABS to wytrzymałe, odporne na uderzenia tworzywo sztuczne, które jest często stosowane w samochodach, sprzęcie AGD i elektronice.

Zalety materiałów ABS:

① Doskonała płynność: ABS ma doskonałą płynność, co czyni go idealnym do złożonych projektów form.

② Doskonała stabilność wymiarowa: ABS zachowuje swoje wymiary i kształt nawet po schłodzeniu.

③ Doskonała odporność na uderzenia: ABS jest znany z doskonałej odporności na uderzenia, co czyni go idealnym do zastosowań wymagających odporności na uderzenia.

④ Niskie wypaczenie: ABS jest mniej podatny na odkształcenia lub wypaczenia podczas procesu formowania, co zapewnia dobry wygląd i wysoką jakość produktu.

Wyzwania w procesie formowania wtryskowego ABS:

① Wysoki współczynnik skurczu: ABS bardzo się kurczy po schłodzeniu, co utrudnia uzyskanie odpowiedniego rozmiaru.

② Błyskanie: Czasami, gdy tworzysz coś z ABS, dostajesz dodatkowy plastik tam, gdzie go nie chcesz. Wtedy trzeba to naprawić.

③ Problemy z wypaczaniem: Jeśli forma nie zostanie wykonana prawidłowo lub proces nie zostanie przeprowadzony prawidłowo, przedmiot ulegnie wygięciu.

Jakie są kluczowe czynniki wpływające na formowanie wtryskowe ABS?

ABS (akrylonitryl-butadien-styren) jest powszechnie stosowanym tworzywem sztucznym, używanym w wielu różnych branżach, takich jak elektronika i motoryzacja. Jeśli chcesz mieć pewność, że otrzymujesz dobre części formowane wtryskowo z ABS, musisz zwrócić uwagę na kilka rzeczy:

1. Przygotowanie materiału:

① Kontrola wilgoci: Tworzywo ABS zasysa wilgoć, a zbyt duża ilość wilgoci może sprawić, że będzie wyglądać źle i nie będzie działać tak dobrze. Dlatego należy suszyć go w temperaturze 80-90°C przez 2-3 godziny i utrzymywać wilgotność poniżej 0,1%.

② Wybór materiału: Wybierz odpowiedni materiał ABS w oparciu o wymagania dotyczące produktu (takie jak odporność na uderzenia, odporność na ciepło, stopień galwanizacji itp.) Jeśli używasz materiału pochodzącego z recyklingu, upewnij się, że nie używasz więcej niż 30% materiału pochodzącego z recyklingu, w przeciwnym razie wpłynie to na jakość gotowego produktu.

2. Konstrukcja formy:

Rozsądny projekt formy: Aby ograniczyć wypaczanie, kurczenie się i inne problemy, konstrukcja formy powinna zapewniać równomierny przepływ materiału i zapobiegać jego utknięciu. Ustawienie kąta zanurzenia pomaga częściom płynnie wychodzić, a pozycja bramy powinna być dobra, aby materiał nie musiał przesuwać się zbyt daleko.

② Chłodzenie formy: Chłodzenie jest bardzo ważne. Zaleca się stosowanie form chłodzonych wodą i rozsądne projektowanie kanałów chłodzących, aby zapewnić spójny efekt chłodzenia i zapobiec deformacji produktu.

3. Parametry procesu formowania wtryskowego:

Temperatura wtrysku: Temperatura wtrysku ABS wynosi zazwyczaj od 200°C do 275°C. Różne gatunki materiałów ABS mają różne temperatury wtrysku. Na przykład, ABS odporny na uderzenia ma temperaturę od 220°C do 260°C, podczas gdy gatunek galwaniczny ma temperaturę od 250°C do 275°C.

② Ciśnienie wtrysku: Ciśnienie wtrysku ma duży wpływ na jakość formowania. Ogólnie rzecz biorąc, ciśnienie wtrysku wynosi od 50 MPa do 100 MPa. Jeśli ciśnienie jest zbyt niskie, forma nie wypełni się całkowicie. Jeśli ciśnienie jest zbyt wysokie, forma będzie się sklejać.

③ Prędkość wtrysku: Prędkość wtrysku jest bardzo ważna. Jeśli będzie zbyt szybka, naprężenia będą zbyt duże, a część skurczy się i wypaczy. Jeśli jest zbyt wolna, otrzymasz krótkie strzały lub małe czarne plamki.

4. Czas chłodzenia i czas utrzymywania:

① Czas chłodzenia: Jeśli czas chłodzenia jest zbyt krótki, produkt będzie miał wewnętrzne naprężenia; jeśli czas chłodzenia jest zbyt długi, wpłynie to na wydajność produkcji. Rozsądny czas chłodzenia ma na celu zapewnienie, że tworzywo sztuczne w formie może zostać schłodzone i zestalone, ogólnie kontrolując temperaturę wody chłodzącej na poziomie 75-85°C.

② Czas wstrzymania: Kontrolowanie czasu wstrzymania w zakresie 2-5 sekund pomoże w pełni zestalić tworzywo sztuczne, zapobiegając deformacji lub cofaniu się produktu.

5. Przetwarzanie i kontrola po formowaniu:

① Obróbka po formowaniu: Gotowe produkty ABS mogą wymagać przycinania, gratowania i innych zabiegów, aby upewnić się, że są gładkie i dobrze wyglądają. W przypadku produktów galwanicznych należy również wypalić powierzchnię, aby pozbyć się śladów powierzchniowych.

Kontrola jakości: Po formowaniu musimy dokładnie sprawdzić wygląd, rozmiar i wydajność produktu, aby upewnić się, że produkt spełnia wymagania jakościowe. Typowe metody kontroli obejmują badania nieniszczące i kontrolę wizualną.

6. Dysza i kontrola temperatury:

Temperatura dyszy: Temperatura dyszy powinna być kontrolowana w rozsądnym zakresie, zwykle ustawiona nieco niżej niż temperatura stopu, aby uniknąć przegrzania lub rozkładu stopu, powodując wady powierzchniowe produktu.

7. Zarządzanie kosztami i czasem:

Optymalizacja kosztów: Optymalizacja przepływu, redukcja kosztów materiałów, robocizny i sprzętu. Efektywne zarządzanie czasem produkcji w celu skrócenia cykli produkcyjnych i poprawy wydajności.

Zasoby dla Kompletnego przewodnika po produkcji form wtryskowych ABS

Wytyczne projektowe dla formowania wtryskowego ABS

Podczas projektowania części formowanych wtryskowo z ABS (akrylonitryl-butadien-styren) należy pamiętać o tych kluczowych wytycznych, aby zapewnić najlepszą formowalność, integralność strukturalną i estetykę.

1. Geometria części:

Konstrukcja części powinna być jak najprostsza. Unikaj skomplikowanych geometrii, takich jak ostre rogi, cienkie ścianki lub obszary o znacznych zmianach przekroju. Należy także unikać małych otworów lub wgłębień. Używaj zaokrąglonych narożników i gładkich krawędzi, aby zmniejszyć koncentrację naprężeń i uniknąć nagłych zmian grubości ścianek i wymiarów przekroju. Pomoże to zapewnić płynniejszy proces formowania.

2. Grubość ścianki:

Ważne jest, aby zachować stałą grubość ścianek części. Należy unikać konstrukcji o cienkich ściankach (<0.5 mm) or thick walls (>2 mm). Idealny zakres wynosi od 1,143 mm do 3,556 mm. Pomaga to uzyskać równomierne chłodzenie, zmniejszyć wypaczenia lub odkształcenia oraz poprawić stabilność wymiarową i właściwości mechaniczne. Cieńsze ścianki nie tylko przyspieszają produkcję części, ale także zwiększają ich wytrzymałość.

3. Położenie i konstrukcja bramki:

Ważne jest miejsce umieszczenia bramki i sposób jej zaprojektowania. Bramę należy umieścić w miejscu, w którym materiał równomiernie wypełnia część i łatwo z niej wychodzi. Pomoże to zapobiec wypaczaniu się części, wgnieceniom lub otworom. Dobra brama znajduje się pośrodku części i wygląda tak samo po obu stronach. Ma gładkie, zaokrąglone krawędzie i odpowiedni rozmiar, aby upewnić się, że część nie przesunie się podczas produkcji.

4. Kąt zanurzenia:

Kąt zanurzenia jest ważny, ponieważ pomaga częściom łatwo wyjść z formy, bez przywierania lub uszkodzenia formy. W przypadku części z ABS kąt zanurzenia powinien wynosić od 1° do 2°. Na każdy cal głębokości, kąt zanurzenia powinien wzrastać o około 1,5°. W przypadku elementów takich jak żebra, kąt pochylenia powinien wynosić co najmniej 0,5°, aby upewnić się, że części płynnie wychodzą z formy.

5. Konstrukcja żebra i szefa:

Żebra i wypustki świetnie nadają się do wzmacniania i usztywniania części. Żebra powinny mieć około połowy grubości ścianki, a występy powinny być wystarczająco duże, aby pomieścić śruby. Żebra powinny mieć co najmniej 0,5 mm grubości i nie powinny być wyższe niż 2-3 razy grubość ścianki. Użyj zaokrąglonych przejść, aby zapobiec naprężeniom materiału.

6. Projektowanie otworów i wnęk:

Podczas projektowania otworów i wgłębień należy wziąć pod uwagę minimalną średnicę otworu wynoszącą 1 mm i maksymalną głębokość 2-3 razy większą od grubości ścianki. Zastosowanie gładkich, zaokrąglonych krawędzi może zmniejszyć koncentrację naprężeń i zwiększyć trwałość części. Aby zapewnić stabilność przetwarzania, należy unikać projektowania zbyt małych otworów lub złożonych wgłębień.

7. Przepływ materiału i chłodzenie:

Podczas projektowania części należy wziąć pod uwagę płynność materiału i proces chłodzenia. Upewnij się, że materiał może dobrze płynąć i dobrze się schłodzić, aby uniknąć problemów z wypaczaniem lub deformacją. Konstrukcja kanałów wody chłodzącej w formie powinna zapewniać równomierne chłodzenie, unikając skurczu lub naprężeń wewnętrznych spowodowanych nierównomiernym chłodzeniem.

8. Wyrzucanie i rozkładanie:

Aby ułatwić wyjmowanie części z formy, upewnij się, że masz gładkie, zaokrąglone powierzchnie i używaj kątów pochylenia, aby części nie przywierały ani nie ulegały uszkodzeniu. Unikanie ostrych narożników i krawędzi również pomaga częściom lepiej wychodzić i lepiej wyglądać.

9. Kolor i tekstura:

Projektując części, pomyśl o ich wymaganiach dotyczących koloru i tekstury. Obejmuje to takie kwestie, jak dopasowanie lub kontrast kolorów, efekty tekstury powierzchni oraz to, jak szorstka lub gładka powinna być powierzchnia. Wybrana obróbka powierzchni powinna dobrze wyglądać i działać, aby część spełniała swoje zadanie.

10. Tolerancje i wymiary:

Podczas projektowania tolerancji i wymiarów należy zachować ostrożność, aby upewnić się, że części będą działać i pasować do innych części. Zastanów się, w jaki sposób części mogą zmienić rozmiar podczas produkcji i zsumuj tolerancje, aby części pasowały do siebie prawidłowo.

Jak wykonać formowanie wtryskowe ABS: Przewodnik krok po kroku

Formowanie wtryskowe ABS jest szeroko stosowaną technologią przetwarzania tworzyw sztucznych w różnych gałęziach przemysłu. Charakteryzuje się doskonałymi właściwościami mechanicznymi i dobrą przetwarzalnością i jest wykorzystywany do produkcji różnych złożonych części. Poniżej przedstawiono szczegółowe etapy przetwarzania wtryskowego ABS, od przygotowania surowca do pakowania gotowego produktu, każdy krok jest bardzo ważny.

1. Przygotowanie surowców:

① Wybór granulatu ABS: Zacznij od wybrania odpowiedniego gatunku ABS do wymagań aplikacji części, z naciskiem na odporność na uderzenia, temperaturę ugięcia pod wpływem ciepła, odporność na warunki atmosferyczne i kolor. Upewnij się, że wybrany materiał spełnia wymagania dotyczące wydajności produktu końcowego.

Suszenie granulatu ABS: ABS jest higroskopijny, więc musi być suszony w temperaturze 80-90°C przez 1-2 godziny, aby uzyskać zawartość wilgoci poniżej 0,1%. Jest to ważne, ponieważ jeśli nie wysuszysz go prawidłowo, podczas formowania wtryskowego pojawią się pęcherzyki i puste przestrzenie, a części będą miały szorstką powierzchnię.

③ Obróbka wstępna: Aby materiał lepiej płynął, należy podgrzać granulat ABS do temperatury 180-200°F (82-93°C). Pomoże to materiałowi lepiej płynąć podczas formowania wtryskowego i sprawi, że gotowa część będzie miała lepsze wykończenie powierzchni.

2. Projektowanie i przygotowanie form:

① Projektowanie form: Projekt formy powinien kompleksowo uwzględniać geometrię części, charakterystykę materiału i wymagania produkcyjne. Należy zwrócić uwagę na jednorodność grubości ścianki, aby uniknąć deformacji i wgnieceń części. Ważny jest również projekt wentylacji. Upewnij się, że forma może być dobrze wentylowana podczas wtrysku, aby zmniejszyć pęcherzyki powietrza i niepełne wypełnienie. Ponadto projekt formy powinien uwzględniać współczynnik skurczu materiału, aby zapewnić dokładność wymiarową gotowego produktu.

Przygotowanie formy: Przed rozpoczęciem formowania wtryskowego należy sprawdzić formę, aby upewnić się, że jest czysta i nie ma żadnych problemów. Można nałożyć na nią środek antyadhezyjny, aby ułatwić wyjmowanie części. Gdy forma jest gorąca, można umieścić ją na maszynie, aby ją przygotować. W ten sposób wszystko będzie gotowe i będziesz mógł szybciej produkować części.

3. Ustawienia i kalibracja maszyny:

Ustawienia parametrów: Ustawienia wtryskarki są kluczowe dla zapewnienia płynnego postępu formowania wtryskowego ABS, zazwyczaj zalecane w następujący sposób:

① Ciśnienie wtrysku: 10 000-20 000 psi (690-1380 barów).

② Prędkość wtrysku: 10-50 mm/s (0,4-2,0 in/s).

③ Ciśnienie trzymania: 5000-10 000 psi (345-690 barów).

④ Czas chłodzenia: 10-30 sekund.

⑤ Kalibracja maszyny: Aby zapewnić jakość produktu końcowego, system kontroli temperatury wtryskarki musi zostać skalibrowany, aby upewnić się, że temperatura przetwarzania mieści się w zakresie przetwarzania ABS, osiągając precyzyjną kontrolę i stabilną produkcję.

4. Proces formowania wtryskowego:

① Ładowanie materiału: Załadować granulat ABS do leja zasypowego wtryskarki. Upewnij się, że granulki trafiają do maszyny równomiernie, aby się nie zapchała i nie przestała działać.

② Proces wtryskiwania: Kulki ABS są topione w środowisku o wysokiej temperaturze 180-240°C, a następnie wtryskiwane do gniazda formy pod wysokim ciśnieniem, zapewniając, że stopiony materiał może całkowicie wypełnić formę i uniknąć wczesnego chłodzenia, które prowadzi do niewystarczającego wypełnienia.

③ Utrzymywanie ciśnienia i chłodzenie: Po wtryśnięciu tworzywa sztucznego maszyna utrzyma ciśnienie, aby upewnić się, że tworzywo sztuczne całkowicie wypełnia gniazdo formy i uniknąć pustych przestrzeni. Następnie części ostygną i stwardnieją wewnątrz formy. Czas chłodzenia zależy od grubości i stopnia skomplikowania części. Zwykle potrzeba 1-3 minut, aby upewnić się, że części są całkowicie zestalone.

5. Otwieranie i wyrzucanie formy:

① Otwieranie formy: Po zakończeniu chłodzenia maszyna powoli otworzy formę. Należy uważać, aby nie otworzyć formy zbyt szybko, ponieważ może to spowodować uszkodzenie części. Jest to szczególnie ważne w przypadku części z wieloma detalami lub cienkimi ściankami.

② Wypychanie: Maszyna wypchnie uformowane części ABS z formy, jednocześnie usuwając nadmiar materiału (np. błysk) z powierzchni lub linii podziału, aby upewnić się, że części wyglądają dobrze.

6. Kontrola jakości:

① Kontrola wad: Wyprodukowane części muszą przejść dokładną kontrolę jakości. Musimy sprawdzić, czy nie występują wypaczenia, wgniecenia, pęcherzyki powietrza, przebłyski, różnice w kolorze lub inne wady powierzchni.

② Testowanie wymiarów i funkcji: Należy również przetestować wymiary i funkcje, aby upewnić się, że części spełniają wymagania określone na rysunkach. W razie potrzeby należy przetestować właściwości mechaniczne i inne ważne parametry, aby sprawdzić, czy produkty są stabilne i mogą długo służyć w prawdziwym życiu.

7. Przetwarzanie po formowaniu:

① Przycinanie i obróbka powierzchni: Jeśli szukasz produktu o wysokich wymaganiach w zakresie obróbki powierzchni, może być konieczne wykonanie dodatkowej obróbki. Na przykład może być konieczne szlifowanie, polerowanie lub natryskiwanie produktu. Szlifowanie może usunąć wszelkie nierówności powierzchni, podczas gdy natryskiwanie może nadać produktowi kolor lub powłokę funkcjonalną.

② Montaż i pakowanie: Jeśli konieczne jest złożenie uformowanych części, należy to zrobić zgodnie z rysunkami projektowymi. Podczas tego procesu należy ściśle kontrolować każdy krok, aby upewnić się, że zmontowane produkty spełniają wymagania dotyczące użytkowania. Na koniec należy zapakować zakwalifikowane produkty zgodnie z wymaganiami i przechowywać je do transportu.

Jakie są zalety formowania wtryskowego ABS?

ABS (akrylonitryl-butadien-styren) to materiał stosowany w wielu różnych branżach, ponieważ jest naprawdę dobry w tym, co robi. Oto kilka głównych powodów, dla których ludzie lubią używać ABS do formowania wtryskowego:

1. Wyjątkowe właściwości mechaniczne:

ABS charakteryzuje się dużą udarnością i wytrzymałością, zachowując dobrą wydajność nawet w niskich temperaturach. Pozwala to na skuteczne pochłanianie energii w produkcji części samochodowych, chroniąc bezpieczeństwo pasażerów wewnątrz pojazdu. Wytrzymałość na rozciąganie i zginanie osiąga odpowiednio 46 MPa i 74 MPa, co świadczy o doskonałych parametrach mechanicznych.

2. Doskonała przetwarzalność:

Materiały ABS są łatwe w obróbce i nadają się do masowej produkcji. Charakteryzują się doskonałą płynnością i łatwością przetwarzania, co pozwala na precyzyjną replikację złożonych kształtów i funkcjonalnych komponentów. Dodatkowo, materiały ABS mogą być poddawane obróbce końcowej, takiej jak malowanie i galwanizacja, aby spełnić różnorodne potrzeby projektowe.

3. Dobra odporność chemiczna:

ABS ma dobrą odporność na różne chemikalia, dzięki czemu może wytrzymać korozję chemiczną w specjalnych środowiskach. Ta cecha sprawia, że dobrze sprawdza się w produkcji komponentów wymagających odporności chemicznej.

4. Estetyczna elastyczność i łatwość wykończenia:

Materiały ABS mają gładką powierzchnię, co ułatwia ich malowanie i drukowanie, umożliwiając formowanie w różnych kolorach i wykończeniach, aby spełnić wymagania estetyczne produktów. Połysk powierzchni może osiągnąć nawet 90%, nadając produktom wyjątkowy wygląd.

5. Odporność na ciepło i stabilność wymiarowa:

Materiały ABS mają doskonałą odporność na ciepło, zachowując stabilność wymiarową w środowiskach o wysokiej temperaturze. Pozwala im to zachować niezawodną wydajność, gdy są stosowane w produktach wymagających wysokich temperatur i trudnych warunków.

6. Niski koszt i wysoka wydajność:

Materiały ABS są tańsze niż inne tworzywa konstrukcyjne, więc koszty produkcji są niskie. Formowanie wtryskowe ABS może wytwarzać wiele części jednocześnie przy użyciu szybkich wtryskarek, dzięki czemu jest szybkie i wydajne.

7. Możliwość recyklingu:

ABS to przyjazny dla środowiska materiał, który można poddać recyklingowi, co jest zgodne z aktualnym wezwaniem przemysłu wytwórczego do zrównoważonego rozwoju i pomaga ograniczyć ilość odpadów i zużycie zasobów.

Jakie są wady formowania wtryskowego ABS?

Formowanie wtryskowe ABS ma swoje wady i zalety. Oto niektóre z wad i ograniczeń formowania wtryskowego ABS:

1. Kruchość i słaba odporność na zmęczenie materiału:

Materiały ABS są bardzo kruche i mogą łatwo pękać lub łamać się pod wpływem uderzenia lub nacisku, a także mają słabą odporność na zmęczenie, gdy nakłada się na nie duże obciążenia przez długi czas lub ciągle je obciąża, więc prawdopodobnie ulegną awarii.

2. Niska temperatura zniekształceń cieplnych:

ABS ma dość niską temperaturę odkształcenia cieplnego. Może stać się miękki lub giętki, gdy się nagrzeje, więc nie nadaje się do pracy w wysokich temperaturach.

3. Wrażliwość na wilgoć:

ABS jest wrażliwy na wilgoć i łatwo ją wchłania, co może powodować jego kruchość lub odbarwienie.

4. Trudne do połączenia:

Ze względu na niską energię powierzchniową, ABS jest trudny do dobrego połączenia z innymi materiałami, takimi jak kleje lub powłoki.

5. Skłonność do wypaczania:

Części ABS mają tendencję do wypaczania się lub deformowania podczas procesu formowania, zwłaszcza jeśli projekt formy jest zły lub materiał nie jest wystarczająco wysuszony.

6. Ograniczona odporność na chemikalia i rozpuszczalniki:

ABS ma ograniczoną odporność na niektóre chemikalia i rozpuszczalniki (takie jak kwasy i zasady), więc może korodować lub rozpuszczać się w trudnych warunkach chemicznych.

7. Skłonność do przebarwień:

Materiały ABS mogą żółknąć lub zmieniać kolor po wystawieniu na działanie światła UV lub ciepła przez długi czas, więc nie nadają się do użytku na zewnątrz, chyba że zostaną poddane stabilizacji UV.

8. Palność:

Standardowy plastik ABS nie ma dobrej ognioodporności i może wydzielać dużo dymu podczas spalania, więc nie może być stosowany w miejscach, w których ważne jest bezpieczeństwo przeciwpożarowe.

9. Uwalnianie szkodliwych gazów:

Podczas przetwarzania i spawania ABS mogą uwalniać się toksyczne gazy, dlatego operacje powinny być przeprowadzane w dobrze wentylowanych pomieszczeniach, aby zapewnić bezpieczeństwo.

10. Kwestie hałasu i wibracji:

Części ABS mogą generować hałas i wibracje, gdy są uderzane lub ściskane, więc nie nadają się do rzeczy, które muszą być ciche.

11. Wyższe koszty w przypadku złożonych projektów:

Ponieważ projektowanie form i oprzyrządowania jest skomplikowane, koszty początkowe produkcji części ABS mogą być wysokie, zwłaszcza w przypadku skomplikowanych projektów, co podnosi koszty produkcji.

12. Ograniczona możliwość recyklingu:

ABS można poddać recyklingowi, ale jego złożona struktura molekularna i dodatki sprawiają, że recykling jest dość trudny.

Typowe problemy i rozwiązania w formowaniu wtryskowym ABS

Podczas formowania wtryskowego ABS wiele rzeczy może pójść nie tak. Oto kilka typowych problemów, ich przyczyny i sposoby ich rozwiązania.

1. Krótki strzał:

Krótki wtrysk ma miejsce, gdy forma nie wypełnia się do końca, co skutkuje niekompletnymi częściami. Zwykle dzieje się tak, ponieważ nie masz wystarczającego ciśnienia lub prędkości podczas wtryskiwania tworzywa sztucznego, materiał nie jest wystarczająco lepki lub projekt formy jest zły (np. jeśli masz naprawdę wąskie bramy lub za mało otworów wentylacyjnych). Aby rozwiązać problem krótkiego wtrysku, należy upewnić się, że ciśnienie i prędkość są wystarczające do tego, by tworzywo przepłynęło przez całą formę. Musisz także upewnić się, że forma ma odpowiednią temperaturę, aby tworzywo sztuczne nie ostygło i nie zestaliło się zbyt wcześnie podczas wtryskiwania, aby uzyskać dobrą część.

2. Wypaczenie lub deformacja:

Wypaczenie lub deformacja ma miejsce, gdy kształt uformowanej części ulega zniekształceniu po ostygnięciu. Zwykle dzieje się tak z powodu złej konstrukcji formy, złego chłodzenia lub złej temperatury materiału. Aby naprawić wypaczenia, należy upewnić się, że forma chłodzi się równomiernie, projektując odpowiedni system chłodzenia. Należy również upewnić się, że temperatura materiału i prędkość wtrysku są odpowiednie, aby zmniejszyć naprężenia podczas formowania. Można również użyć materiałów, które sprawią, że część nie będzie przylegać do formy, dzięki czemu nie będzie się wypaczać.

3. Wgniecenia lub puste przestrzenie:

Wgniecenia lub puste przestrzenie są spowodowane niewystarczającym przepływem materiału i niewłaściwym pozycjonowaniem bramy, co może wpływać na wygląd i wytrzymałość formowanych części. Optymalizacja projektu i rozmiaru bramy może zapewnić dobry przepływ materiału i uniknąć lokalnych problemów z przepływem. Ważną strategią rozwiązania tego problemu jest również dostosowanie temperatury formy, aby upewnić się, że materiał pozostaje płynny przez cały proces wtrysku. Takie kompleksowe podejście może skutecznie poprawić jakość i niezawodność wyprasek.

4. Kieszenie powietrzne:

Kieszenie powietrzne to pęcherzyki, które zostają uwięzione wewnątrz formowanych części, co może je osłabić. Dzieje się tak, gdy forma nie ma wystarczającej liczby otworów wentylacyjnych lub ścianki części nie są tej samej grubości. Aby to naprawić, należy dodać otwory wentylacyjne w najwyższych punktach formy, aby powietrze mogło lepiej uciekać. Przeprojektuj również formę, aby ściany części miały tę samą grubość. Pomoże to pozbyć się kieszeni powietrznych i stworzyć lepsze części.

5. Kruchość lub pękanie:

Kruchość lub pękanie ABS są często związane z niewłaściwym doborem materiału, nieodpowiednimi warunkami przetwarzania i niewystarczającym suszeniem. Aby skutecznie zmniejszyć kruchość, należy najpierw wybrać materiały ABS odpowiednie do konkretnych zastosowań. Ponadto należy zoptymalizować warunki suszenia, aby zapewnić, że materiał osiągnie odpowiedni poziom wilgotności przed formowaniem. Prawidłowo ustaw temperaturę wtrysku i warunki chłodzenia, aby zapewnić dobrą płynność materiału, unikając pękania spowodowanego zbyt wysokimi lub niskimi temperaturami.

6. Miga:

Wypływka ma miejsce, gdy dodatkowy materiał wydostaje się z formy w miejscu, w którym nie powinien, przez co część wygląda źle i nie działa prawidłowo. Zwykle dzieje się tak, ponieważ forma nie jest wystarczająco szczelnie zamknięta lub jest z nią coś nie tak. Można to naprawić, upewniając się, że forma jest wystarczająco szczelnie zamknięta, aby dwie połówki formy pasowały do siebie i plastik nie wydostawał się na zewnątrz. Można to również naprawić, sprawdzając formę, aby upewnić się, że nie jest uszkodzona i naprawiając ją, jeśli jest. Dzięki temu części będą dobre i nie będą miały wypływek.

7. Linie przepływu:

Linie przepływu to faliste wzory, które pojawiają się na powierzchni formowanych części. Powstają one, gdy przepływ materiału jest niespójny, co jest zwykle spowodowane niską temperaturą formy lub materiału oraz niską prędkością wtrysku. Aby naprawić linie przepływu, można podnieść temperaturę formy i materiału oraz upewnić się, że materiał jest wtryskiwany z odpowiednią prędkością i ciśnieniem. Pomoże to w płynnym przepływie materiału przez formę i sprawi, że formowane części będą wyglądać i działać lepiej.

8. Rozwarstwienie:

Delaminacja ma miejsce, gdy warstwy materiału nie sklejają się ze sobą prawidłowo, co powoduje powstawanie słabych punktów w częściach. Zwykle dzieje się tak, ponieważ surowce są brudne lub mieszasz rzeczy, które do siebie nie pasują. Aby powstrzymać rozwarstwianie, należy dobrze wysuszyć materiał przed jego użyciem i utrzymywać formę w czystości, aby nie pozostały w niej żadne ślady po ostatnim użyciu. Możesz także sprawić, że warstwy będą się lepiej sklejać, stosując odpowiednie ilości materiałów i wykonując odpowiednie czynności podczas ich produkcji. Dzięki temu części będą lepsze.

9. Trudności z wyrzucaniem:

Problemy z wypychaniem mają miejsce, gdy części nie wychodzą płynnie z formy po formowaniu. Dzieje się tak zazwyczaj dlatego, że konstrukcja formy jest zła lub system wypychania nie jest wystarczająco dobry. Można to naprawić, upewniając się, że forma jest prawidłowo zaprojektowana, tak aby części wychodziły prawidłowo, a linie podziału znajdowały się we właściwym miejscu. Można to również naprawić, zmieniając temperaturę materiału i szybkość, z jaką trafia on do formy. Możesz także użyć innych środków, aby upewnić się, że części nie przyklejają się do formy, dzięki czemu wychodzą prawidłowo i możesz szybciej produkować więcej części.

10. Degradacja materiału:

Materiały ABS mogą ulec degradacji, gdy wejdą w kontakt z chemikaliami, ciepłem lub światłem UV. Może to sprawić, że materiał nie będzie działał tak dobrze, co może sprawić, że produkt nie będzie tak dobry. Jednym ze sposobów, aby temu zapobiec, jest użycie materiałów ABS, które zostały poddane obróbce w celu powstrzymania promieniowania UV przed ich uszkodzeniem. Można również zapobiec nadmiernemu nagrzewaniu się materiału lub przebywaniu w pobliżu chemikaliów i użyć rzeczy, które pomogą materiałowi wydostać się z formy. Dzięki temu materiał będzie trwalszy, a produkt będzie działał lepiej.

11. Trudności w recyklingu materiałów:

Gdy wybieramy niewłaściwe materiały lub przetwarzamy je w niewłaściwy sposób, otrzymujemy odpady, które trudno poddać recyklingowi. Ale jeśli wybierzemy odpowiednie materiały ABS i przetworzymy je we właściwy sposób, możemy je łatwo poddać recyklingowi. A jeśli odpowiednio skonfigurujemy nasze procesy, możemy produkować mniej odpadów i być bardziej wydajni. W ten sposób możemy nadal produkować rzeczy i dbać o zdrowie naszej planety.

Jakie są zastosowania formowania wtryskowego ABS?

Formowanie wtryskowe ABS (akrylonitryl-butadien-styren) jest stosowane w wielu branżach, ponieważ jest wszechstronne, trwałe i opłacalne. Jest to niezbędny materiał w nowoczesnej produkcji. Oto niektóre z głównych zastosowań plastiku ABS:

1. Przemysł motoryzacyjny:

Tworzywo ABS jest często wykorzystywane do produkcji lekkich części, takich jak deski rozdzielcze, wnętrza i panele drzwi. Części te muszą być wytrzymałe i trwałe, ale muszą też dobrze wyglądać. ABS jest lekki, więc pomaga samochodom zużywać mniej paliwa i może zastąpić ciężkie części metalowe.

2. Urządzenia gospodarstwa domowego:

Ze względu na wysoką wytrzymałość i dobrą odporność chemiczną, ABS jest często używany do produkcji obudów urządzeń gospodarstwa domowego, takich jak odkurzacze, ekspresy do kawy i kuchenki mikrofalowe. Niskie koszty produkcji i wydajny proces produkcji sprawiają, że urządzenia gospodarstwa domowego są bardziej konkurencyjne na rynku.

3. Elektronika użytkowa:

W branży elektroniki użytkowej tworzywo ABS jest stosowane wszędzie. Można go znaleźć w obudowach komputerów, klawiaturach, drukarkach i wszelkiego rodzaju innych częściach gadżetów elektronicznych. Świetnie nadaje się do tych rzeczy, ponieważ jest dobrym izolatorem i może wytrzymać uderzenie bez pękania. Oznacza to, że chroni ważne części przed uszkodzeniem.

4. Wyroby medyczne:

W branży medycznej tworzywo ABS jest często wykorzystywane do produkcji elementów wymagających czyszczenia i sterylizacji, takich jak nebulizatory i części urządzeń medycznych. ABS nadaje się do zastosowań medycznych, ponieważ nie zmienia się w kontakcie z chemikaliami, jest gładki i łatwy do czyszczenia. Jest to ważne w placówkach medycznych, ponieważ sprawia, że sprzęt medyczny jest bezpieczniejszy i bardziej niezawodny.

5. Budowa i konstrukcja:

Ze względu na doskonałą odporność chemiczną i fizyczną, tworzywo ABS jest często wykorzystywane do produkcji rur i kształtek. Niezależnie od tego, czy chodzi o domowe, czy komercyjne systemy hydrauliczne, wytrzymałość i trwałość ABS sprawiają, że jest to doskonały wybór.

6. Zabawki i gry:

Wiele zabawek, takich jak klocki LEGO i różne gry plastikowe, jest wykonanych z materiału ABS. ABS świetnie nadaje się do produkcji zabawek, ponieważ można go formować w skomplikowane kształty, a mimo to jest wytrzymały. Sprawia to, że zabawki są bezpieczne i trwałe, dlatego ABS jest tak popularny w zabawkach dla dzieci.

7. Prototypowanie:

ABS jest popularnym wyborem do szybkiego prototypowania, ponieważ jest łatwy w obróbce i ma dużą podatność na formowanie. Może tworzyć złożone kształty i jest opłacalny, co doskonale sprawdza się w projektowaniu i rozwoju.

8. Części do maszyn przemysłowych:

Panele, osłony i urządzenia ochronne z tworzywa ABS są często stosowane w przemyśle. Tworzywo ABS jest wytrzymałe i łatwe w utrzymaniu, dlatego stanowi ważną część sprzętu przemysłowego, który musi przetrwać w trudnych warunkach.

Dwa czarne opony z niebieskimi felgami, jedna stojąca pionowo, a druga leżąca na boku, na szarej powierzchni.

Kluczowe wnioski – Druk 3D umożliwia szybkie tworzenie form i wzorców do odlewów metalowych w ciągu dni zamiast tygodni, skracając czas realizacji prototypów o 50–80%. – Powszechne metody druku 3D

What Causes Injection Molding Warpage and How Can You Fix It?

Key Takeaways – Warpage occurs when differential shrinkage creates internal stresses that bend or twist a molded part after ejection. – The top causes include uneven cooling, inconsistent wall thickness,

How Can 3D Printing Create Metal Casting Molds Faster and Cheaper?

Key Takeaways – 3D printing enables rapid creation of metal casting molds and patterns in days instead of weeks, cutting prototype lead time by 50–80%. – Common 3D printing methods

Dostarczane rozwiązania optymalizacyjne Za darmo

- Dostarczanie informacji zwrotnych i rozwiązań optymalizacyjnych

- Optymalizacja struktury i redukcja kosztów formowania

- Bezpośrednia rozmowa z inżynierami jeden na jeden