Utrzymanie wysokiej jakości standardów produkcji ma kluczowe znaczenie w dzisiejszym konkurencyjnym środowisku przemysłowym. Dwa podstawowe narzędzia zapewniania jakości to PPAP (proces zatwierdzania części do produkcji) oraz CPK (wskaźnik wydajności procesu). Narzędzia te pomagają producentom konsekwentnie spełniać specyfikacje projektowe, zmniejszać liczbę usterek i poprawiać ogólną niezawodność procesu.

W tym artykule zbadamy, w jaki sposób PPAP i CPK współpracują ze sobą, aby zapewnić wysoką jakość produkcji, ich praktyczne zastosowania i strategie ciągłego doskonalenia.

Zrozumienie PPAP

PPAPlub Proces zatwierdzania części produkcyjnychJest to znormalizowana metoda stosowana do weryfikacji, czy dostawca może produkować części spełniające wymagania klienta w sposób spójny.

Cele PPAP

- Potwierdzenie, że procesy produkcyjne są w stanie spełnić specyfikacje projektowe.

- Minimalizacja ryzyka wprowadzenia wadliwych części do łańcucha dostaw.

- Ustanowienie niezawodnych ram komunikacji między dostawcami i klientami.

Poziomy PPAP

Zgłoszenia PPAP są podzielone na pięć poziomów, w oparciu o wymagania dotyczące dokumentacji i próbek:

- Poziom 1: Tylko gwarancja częściowego przedłożenia (PSW).

- Poziom 2: PSW + próbki produktów + ograniczona dokumentacja.

- Poziom 3: PSW + próbki produktów + pełna dokumentacja (najczęściej).

- Poziom 4: PSW + dokumenty wymagane przez klienta.

- Poziom 5: PSW + pełna dokumentacja + zatwierdzenie na miejscu.

Wspólne dokumenty PPAP

- Dokumentacja projektowa (rysunki CAD)

- Dokumentacja zmian inżynieryjnych

- Diagramy przepływu procesów

- PFMEA (analiza przyczyn i skutków awarii procesu)

- Plany kontroli

- Wyniki wymiarowe

- Raporty z testów materiałów i wydajności

- Wstępne przykładowe raporty z inspekcji

- Częściowy nakaz przedłożenia (PSW)

Wgląd:

Prawidłowe wykonanie PPAP zmniejsza liczbę błędów produkcyjnych i wzmacnia zaufanie między dostawcą a klientem. Zaniedbanie dokumentacji często prowadzi do opóźnień i problemów ze zgodnością.

Zrozumienie CPK

CPKlub Wskaźnik zdolności procesumierzy zdolność procesu do wytwarzania wyników w granicach specyfikacji, podkreślając stabilność i spójność procesów produkcyjnych.

Kluczowe koncepcje

- Cp vs. Cpk:

- Cp: Potencjalne możliwości oparte na rozprzestrzenianiu się procesu

- Cpk: Rzeczywiste możliwości z uwzględnieniem średniego przesunięcia

- Wzór Cpk:

Cpk = min{[(USL - u)/3σ]/[(u - LSL)/3σ]}

Gdzie: - USL = górna granica specyfikacji

- LSL = dolna granica specyfikacji

- μ = średnia procesu

- σ = odchylenie standardowe

Interpretacja

- Cpk ≥ 1,33: Proces jest sprawny i akceptowalny.

- Cpk ≥ 1,67: Doskonałe możliwości procesowe.

- Cpk < 1,0: Proces wymaga poprawy.

Wgląd:

Monitorowanie CPK pomaga wcześnie zidentyfikować zmienność procesu, umożliwiając terminowe działania naprawcze i utrzymanie stałej jakości.

Jak PPAP i CPK współpracują ze sobą

PPAP i CPK uzupełniają się wzajemnie w zarządzaniu jakością:

| Aspekt | PPAP | CPK |

|---|---|---|

| Koncentracja | Zatwierdzanie części i gotowość dostawców | Zdolność i stabilność procesu |

| Cel | Zapewnienie zgodności części ze specyfikacjami | Zapewnienie sprawnych i spójnych procesów |

| Czas | Przedprodukcja | W trakcie produkcji |

| Wyjście | Dokumentacja i zatwierdzone części | Statystyczna miara wydajności procesu |

Wgląd:

Złożenie PPAP wykazuje zgodność części, ale bez wysokiego CPK proces nie może niezawodnie wytwarzać części wolnych od wad. Połączenie obu zapewnia niezawodność produkcji i zmniejsza ryzyko.

Praktyczne zastosowania

Przykład z branży motoryzacyjnej

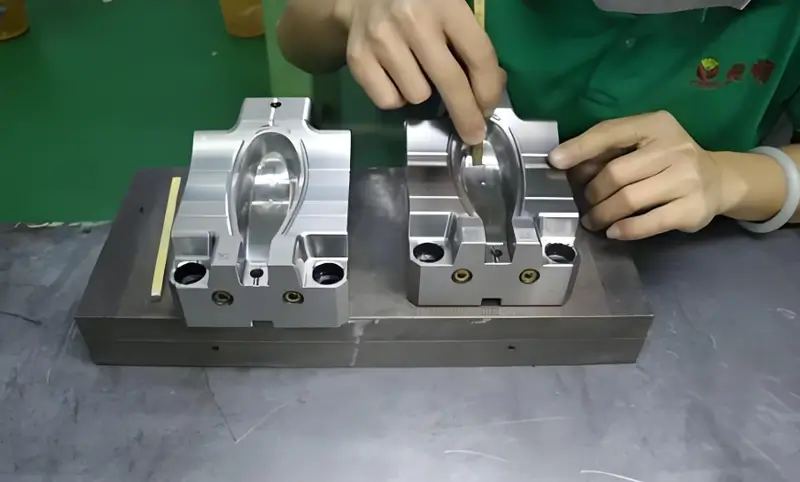

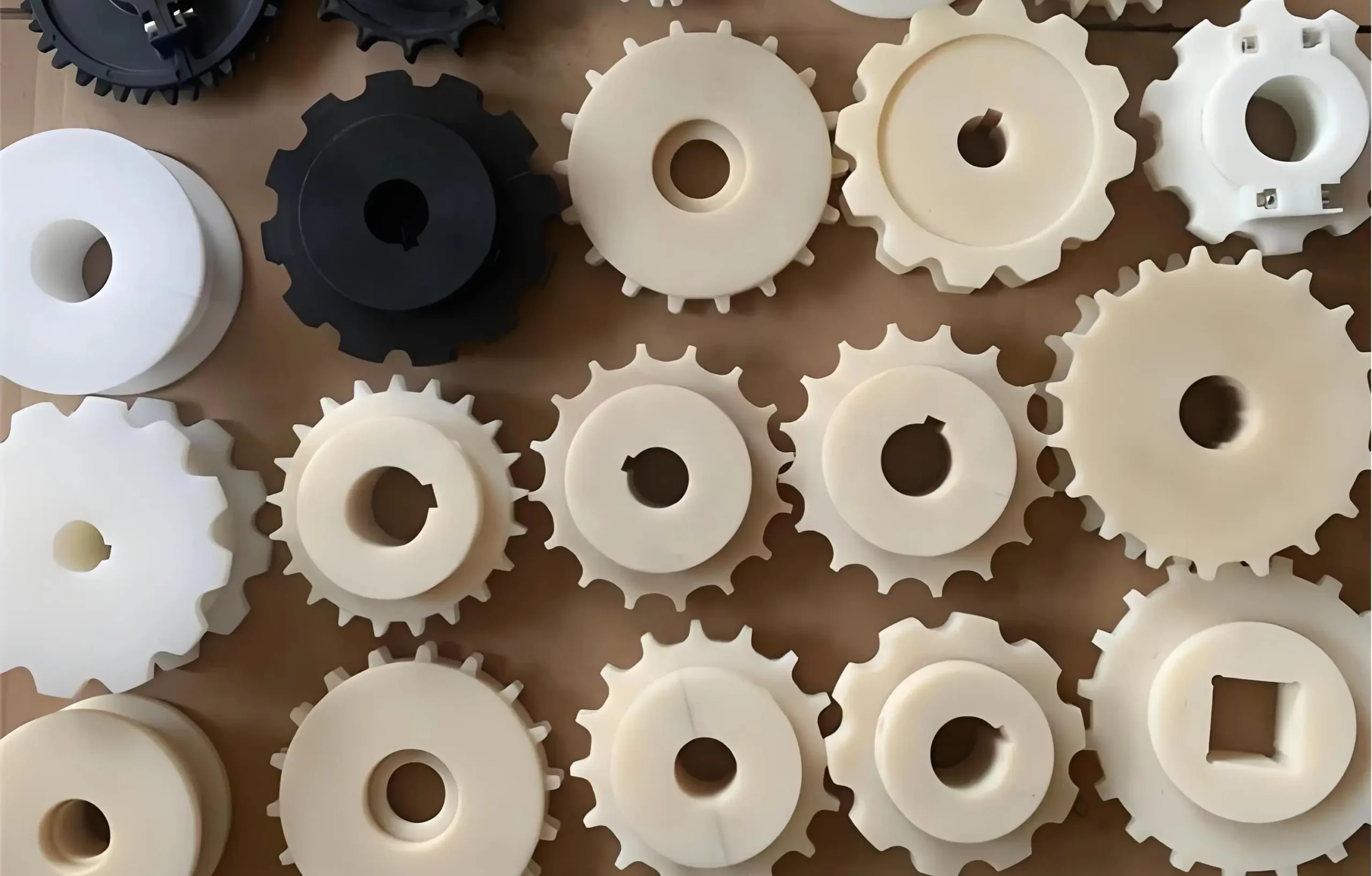

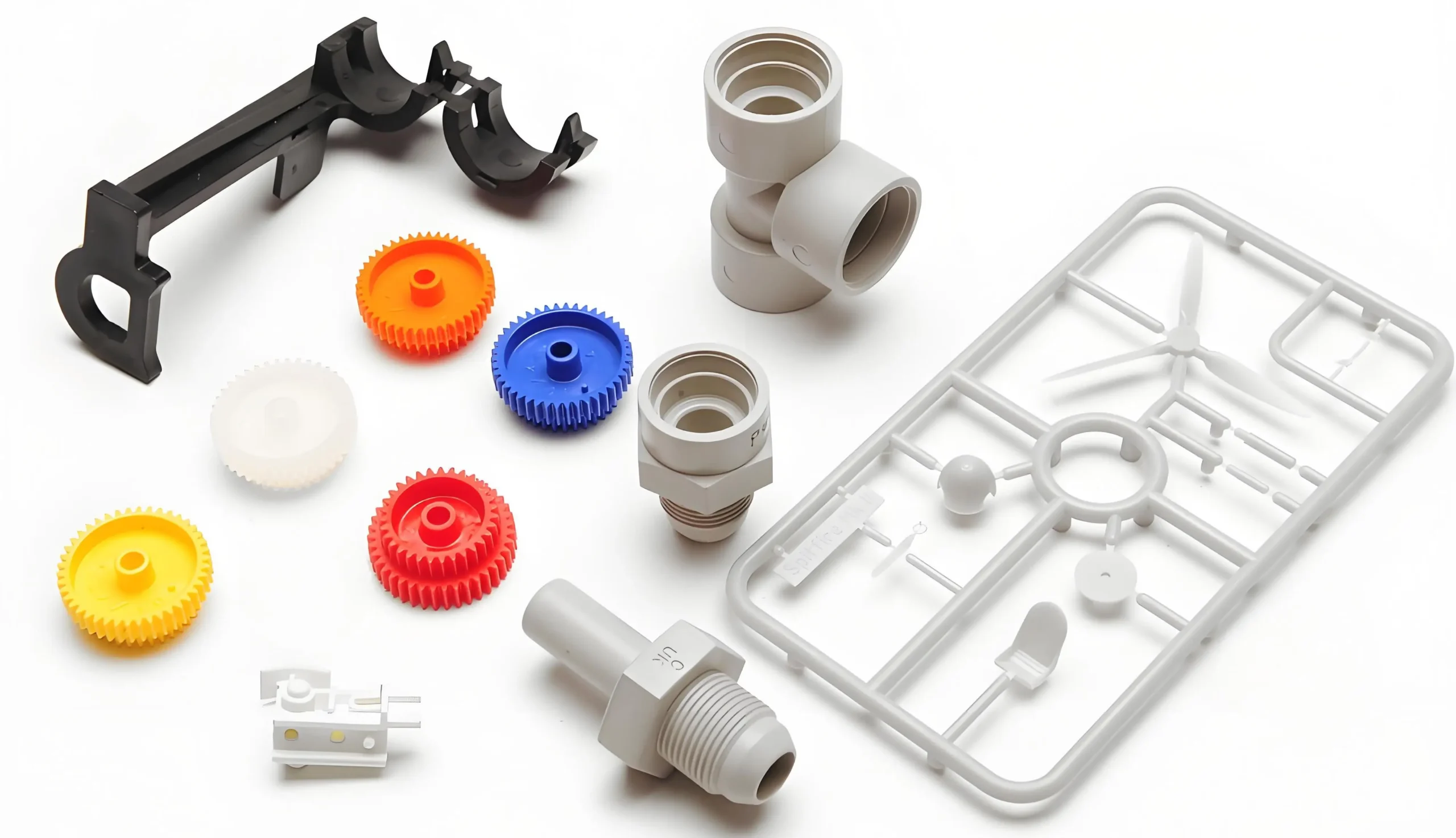

Dostawca z branży motoryzacyjnej składa Pakiet PPAP poziom 3 dla komponentów formowanych wtryskowo, w tym analiza CPK dla wymiarów krytycznych. Osiągnięcie Cpk ≥ 1,67 potwierdza zdolność procesu, zmniejszając ryzyko dla klientów OEM.

Wyciągnięte wnioski

- Wczesne monitorowanie CPK zapobiega kosztownym przeróbkom.

- Połączenie SPC (Statystycznej Kontroli Procesu) z PPAP wzmacnia zapewnienie jakości.

- Szkolenie dostawców w zakresie wymagań PPAP zapewnia sprawne zatwierdzanie.

Najlepsze praktyki

- Prowadzenie pełnej dokumentacji: Aktualizowanie plików PPAP.

- Wdrożenie SPC: Monitorowanie trendów procesowych w celu wczesnego wykrywania odchyleń.

- Ustaw realistyczne tolerancje: Dostosowanie specyfikacji projektu do możliwości procesu.

- Ciągłe doskonalenie: Regularny przegląd i poprawa zdolności procesowych.

- Współpraca: Zapewnienie komunikacji między dostawcami, zespołami ds. jakości i producentami.

Wgląd:

Integracja rygoru PPAP z monitorowaniem CPK zapewnia wyższą jakość, niższe wskaźniki wad i silniejsze relacje z dostawcami.

Wnioski

PPAP i CPK mają kluczowe znaczenie dla utrzymania wysokiej jakości produkcji. PPAP zapewnia gotowość dostawcypodczas gdy CPK zapewnia stabilność procesu. Korzystanie z nich razem pozwala producentom zmniejszyć ryzyko, poprawić niezawodność i konsekwentnie spełniać oczekiwania klientów.

Praktyczna wskazówka:

Śledzenie CPK w ramach zgłoszeń PPAP pozwala wykazać zarówno zgodność części, jak i zdolność procesu, wyróżniając działalność w konkurencyjnych branżach.

Referencje

- AIAG, Podręcznik procesu zatwierdzania części do produkcji (PPAP)Wydanie 4

- Montgomery, D.C., Wprowadzenie do statystycznej kontroli jakościWydanie 8

- Norma ISO 9001:2015 dotycząca systemów zarządzania jakością