Formy wtryskowe z tworzyw sztucznych są niezbędnymi narzędziami w produkcji, pozwalającymi na masową produkcję precyzyjnych części z tworzyw sztucznych o wysokiej wydajności i jakości.

Formy wtryskowe do tworzyw sztucznych kształtują tworzywo sztuczne poprzez wtryskiwanie stopionego materiału do gniazda formy, gdzie stygnie i zestala się w część. Korzyści obejmują wysoką precyzję, szybkość i opłacalność w produkcji na dużą skalę.

Aby w pełni wykorzystać moc form wtryskowych, kluczowe jest zrozumienie ich rodzajów, materiałów i konserwacji. Czytaj dalej, aby dowiedzieć się, jak te czynniki wpływają na jakość i koszty produkcji.

Formy wtryskowe są idealne do produkcji wielkoseryjnej.Prawda

Formy wtryskowe są przeznaczone do produkcji na dużą skalę, dzięki czemu są opłacalne w produkcji masowej ze względu na ich dużą szybkość i precyzję.

Formy wtryskowe są zawsze tańsze niż inne metody produkcji.Fałsz

Podczas gdy formowanie wtryskowe jest opłacalne w przypadku dużych serii, jego początkowy koszt tworzenia formy może być wysoki, co czyni go mniej idealnym dla małych serii produkcyjnych w porównaniu z alternatywami, takimi jak druk 3D.

Na czym polega proces formowania wtryskowego?

Formowanie wtryskowe to szeroko stosowany proces produkcyjny, który polega na wtryskiwaniu stopionego plastiku do formy w celu stworzenia precyzyjnych, wysokiej jakości części. Jest niezbędny w branżach takich jak motoryzacyjna, medyczna i dóbr konsumpcyjnych.

Formowanie wtryskowe to proces, w którym stopiony plastik jest wtryskiwany do formy w celu uformowania różnych części. Zapewnia szybki czas produkcji, wysoką precyzję i jest idealny do masowej produkcji komponentów, takich jak części samochodowe, urządzenia medyczne i towary konsumpcyjne.

Przygotowanie surowców

Niektóre z czynności obróbki, które można przeprowadzić przed formowaniem, obejmują suszenie, mieszanie i barwienie surowców z tworzyw sztucznych. Przygotowanie surowca ma fundamentalne znaczenie dla procesu formowania wtryskowego i bezpośrednio wpływa na jakość formowanych wtryskowo części.

Topienie

Surowce używane do produkcji tworzyw sztucznych są podgrzewane i zmiękczane przez podgrzewany cylinder do formowania wtryskowego. W tym przypadku, gdy konieczne jest podgrzanie śrub lub tłoków, granulki tworzywa sztucznego lub żywica z tworzywa sztucznego są topione i równomiernie mieszane. Topienie jest najważniejszą fazą formowania wtryskowego i jest bezpośrednio związane z jakością formowanych części.

Wstrzyknięcie

Stopione tworzywo sztuczne jest wymuszane przez wtryskarkę, aby przepłynąć przez dyszę wtryskarki i do gniazda formy, dostosowując się do kształtu części. Wtrysk jest bardzo ważnym etapem w procesie formowania wtryskowego, a funkcja wtrysku wpływa na jakość formowanych części (wykończenie powierzchni, twardość, grubość ścianki itp.).

Pakowanie (lub przechowywanie)

Po wtrysku na tworzywo sztuczne wewnątrz gniazda formy wywierany jest nacisk, aby zrównoważyć skurcz wynikający z chłodzenia, zapewniając wymiary i jakość powierzchni części. Etap pakowania jest ważnym etapem formowania wtryskowego i bezpośrednio przyczynia się do jakości formowanych części.

Chłodzenie

Tworzywo sztuczne wewnątrz gniazda formy jest chłodzone i zestalane za pomocą układu chłodzenia formy w celu wytworzenia końcowej części z tworzywa sztucznego. Wyżarzanie lub chłodzenie jest bardzo ważnym etapem, który ma miejsce w formowaniu wtryskowym i decyduje o jakości formowanych elementów.

Otwarcie formy

Następnie wtryskarka przesuwa dwie połówki formy - formę ruchomą i formę stałą - i otwiera formę. Otwarcie formy jest jednym z ważnych etapów procesu formowania wtryskowego tworzyw sztucznych, a formy bezpośrednio wpływają na jakość formowanych części.

Wyrzut

We wspomaganej metodzie procesów formowania do produkcji form, gdy materiał jest formowany, w procesie formowania wykorzystywany jest system wyrzutowy1 służy do wyrzucania wypraski z formy w celu poddania jej innym procesom. Wypychanie jest uważane za jedną z najważniejszych części procesu formowania wtryskowego i odgrywa bezpośrednią rolę w jakości formowanych części.

Formowanie wtryskowe pozwala produkować wysokiej jakości części w dużych ilościach.Prawda

Formowanie wtryskowe zapewnia stałą jakość i precyzję, dzięki czemu idealnie nadaje się do produkcji dużych ilości identycznych części przy minimalnej ilości odpadów.

Formowanie wtryskowe jest odpowiednie dla wszystkich rodzajów tworzyw sztucznych.Fałsz

Nie wszystkie tworzywa sztuczne nadają się do formowania wtryskowego; materiały o wysokich temperaturach topnienia lub określonych właściwościach chemicznych mogą wymagać specjalistycznych technik formowania.

Jakie są zastosowania form wtryskowych?

Formy wtryskowe są niezbędne w produkcji, wykorzystywane do tworzenia części w branżach takich jak motoryzacyjna, medyczna i dóbr konsumpcyjnych, zapewniając wysoką precyzję i wydajność.

Formy wtryskowe są wykorzystywane do produkcji wysokiej jakości części w branżach takich jak motoryzacyjna, medyczna i dóbr konsumpcyjnych. Zapewniają dokładność, zmniejszają ilość odpadów i poprawiają szybkość produkcji poprzez wydajne kształtowanie tworzyw sztucznych i innych materiałów.

Sektor motoryzacyjny

Formy wtryskowe są wykorzystywane do produkcji komponentów samochodowych, zarówno zewnętrznych, jak i wewnętrznych, desek rozdzielczych, zderzaków, reflektorów i tak dalej, poprawiając wygląd, wydajność i bezpieczeństwo samochodów. Sektor motoryzacyjny stawia wysokie wymagania formom wtryskowym, wymagając wysokiej precyzji, wytrzymałości i odporności na zużycie.

Sektor elektroniczny

Produkty elektroniczne - obudowy różnorodnych urządzeń elektronicznych, złącza, gniazda, wśród wielu, które są tworzone za pomocą form wtryskowych, są precyzyjne i niezawodne. Sektor elektroniczny potrzebuje form wtryskowych o dużej dokładności, stabilności i przewodności cieplnej.

Sektor urządzeń

Formy wtryskowe są stosowane do tworzenia obudów, paneli, przycisków i innych elementów urządzeń gospodarstwa domowego w celu poprawy ich wyglądu i żywotności produktów elektrycznych. Sektor urządzeń wymaga form wtryskowych, które są precyzyjne, wytrzymałe i mają wysoki połysk.

Sektor medyczny

Formy wtryskowe mają zastosowanie do produkcji wielu rodzajów produktów medycznych, w tym strzykawek, zestawów infuzyjnych, narzędzi chirurgicznych, akcesoriów do dzielenia się i innych materiałów eksploatacyjnych gwarantujących bezpieczeństwo i wymogi sanitarne dla produktów medycznych. Sektor medyczny obejmuje formy wtryskowe, które są precyzyjne, czyste i odporne na korozję.

Sektor artykułów codziennego użytku

Formy wtryskowe pomagają w produkcji artykułów codziennego użytku, takich jak; butelki, pojemniki, zabawki, między innymi przechodząc przez różne gusta i trendy konsumentów. Sektor artykułów codziennego użytku wymaga form wtryskowych o wysokiej precyzji, połysku i wydajności produkcji.

Formy wtryskowe są niezbędne do produkcji wielkoseryjnej.Prawda

Formy wtryskowe umożliwiają masową produkcję precyzyjnych i spójnych części w szybkim tempie, co czyni je niezbędnymi w branżach wymagających wysokiej wydajności.

Formy wtryskowe są używane tylko do części plastikowych.Fałsz

Formy wtryskowe mogą być również stosowane do metali, silikonu i innych materiałów, co czyni je wszechstronnymi w różnych sektorach produkcji.

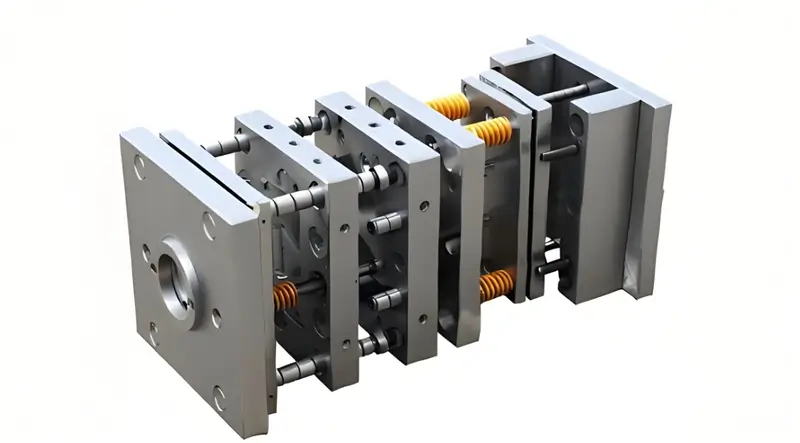

Jakie są podstawowe elementy formy wtryskowej?

Formy wtryskowe mają kluczowe znaczenie dla produkcji precyzyjnych, wysokiej jakości części. Zrozumienie ich podstawowych komponentów może pomóc zoptymalizować proces formowania i poprawić wydajność.

Podstawowe elementy formy wtryskowej obejmują gniazdo formy, rdzeń, wlew, kanał i system wyrzutnika. Elementy te współpracują ze sobą w celu efektywnego kształtowania i wyrzucania części z tworzyw sztucznych podczas procesu formowania.

Formy ruchome i stałe

Formy wtryskowe2 są głównie podzielone na ruchome i stałe formy, które znajdują się odpowiednio na ruchomych i stałych płytach wtryskarki do tworzyw sztucznych.

-

Ruchoma forma: Ruchoma forma to element formy, który jest montowany na ruchomej płycie wtryskarki podczas cyklu formowania wtryskowego. Głównym celem ruchomej formy jest zapewnienie wnęki formowania części wraz z formą, która jest stała. Ruchoma forma może czasami mieć boczny rdzeń i wewnętrzną wkładkę do produkcji artykułów o złożonych kształtach.

-

Stała forma: Stała forma to część formy zainstalowana na stałej płycie wtryskarki, która zazwyczaj nie porusza się podczas pracy maszyny. W przypadku formy stałej głównym celem jest utworzenie wnęki formy wraz z formą ruchomą, a jednocześnie ustanowienie systemu zasuw w celu wpuszczenia stopionego tworzywa sztucznego do wnęki. Stała struktura formy jest zwykle mniej złożona, choć musi zapewniać sztywną konstrukcję ze względu na wysokie ciśnienie wytwarzane przez Proces formowania wtryskowego3.

Podstawa formy

Podstawa formy to ogólna konfiguracja, w której ruchome i stałe formy są montowane i zabezpieczane, składająca się głównie z płyt przednich i tylnych, płyt stałych i przesuwnych itp. Główną funkcją podstawy formy jest zapewnienie dokładności pozycjonowania i sztywności elementów formy, aby wytrzymać wysokie ciśnienia i temperatury generowane podczas formowania wtryskowego.

-

Płyta przednia: Znajduje się na przednim końcu formy, zwykle mocowana razem z formą stałą, która odgrywa rolę podparcia i pozycjonowania formy stałej. Konstrukcja płyty przedniej musi uwzględniać rozmieszczenie układu chłodzenia, aby zapewnić jednolitą temperaturę formy.

-

Tylna płyta: Tylna płyta jest umieszczona w tylnej części formy i zwykle łączy się z ruchomą formą w celu ustalenia podparcia i położenia tej ostatniej. Tylna płyta musi być wystarczająco wytrzymała i sztywna, aby wytrzymać ruch ruchomej formy i ciśnienie podczas formowania wtryskowego.

-

Ruchoma płyta: Ruchoma płyta to płyta formy, która jest zainstalowana na ruchomej części wtryskarki używanej do unieruchomienia ruchomej formy. Ruchoma płyta musi mieć doskonałą równoległość i gładkość, aby umożliwić przesuwanie ruchomej formy po maszynie wtryskowej.

-

Płyta stała: Stała płyta to płyta formy na stałej części wtryskarki odpowiedzialna za mocowanie i podtrzymywanie stałej formy. Stała płyta wymaga wysokiej dokładności i sztywności, aby zapewnić stabilność stałej formy na wtryskarce.

Układ chłodzenia

Układ chłodzenia jest kluczową częścią formy, głównie związaną z regulacją temperatury formy w celu poprawy jakości części i szybkości produkcji. Są to kanały chłodzące, rury wodne i urządzenia chłodzące. Chłodzona woda krąży w kanałach formy, aby zapewnić, że forma nie nagrzeje się nadmiernie.

-

Kanały chłodzące: Kanały chłodzące to kanały przepływu wody utworzone w formie w celu zapewnienia równomiernego przepływu wody chłodzącej w wielu sekcjach formy w celu chłodzenia. Konstrukcja kanałów chłodzących wiąże się z kolejnym wyzwaniem, jakim jest równomierny przepływ wody i wpływ chłodzenia na temperaturę formy w różnych obszarach.

-

Rury chłodzące: Rury chłodzące to rury łączące kanały chłodzące i urządzenia chłodzące, którymi transportowana jest woda. Umiejscowienie rury chłodzącej powinno być uzależnione od konstrukcji i wydajności chłodzenia formy, tak aby woda chłodząca mogła być płynnie dostarczana.

-

Urządzenia chłodzące: Urządzenia chłodzące zazwyczaj obejmują wieże chłodnicze, agregaty chłodnicze itp. wykorzystywane do dostarczania wody chłodzącej. Wybór i konfiguracja urządzeń chłodzących muszą być zoptymalizowane zgodnie z wymaganiami chłodzenia formy i środowiska produkcyjnego, aby zapewnić wydajność chłodzenia i oszczędność energii.

System bramek

System wlewowy odnosi się do systemu kanałów, które doprowadzają stopione tworzywo sztuczne z dyszy wtryskarki do gniazda formy, głównych i podrzędnych kanałów, wlewu i zimnego ślimaka.

-

Główny biegacz: Kanał główny to kanał rozciągający się od dyszy wtryskarki i sięgający do kanału pomocniczego, gdzie roztopione tworzywo sztuczne wchodzi do formy. Konstrukcja kanału głównego musi uwzględniać charakterystykę przepływu, aby zapewnić płynny przepływ.

-

Podbieg: Jest to przejście łączące główne prowadnica i brama4który pomaga przenosić stopione tworzywo sztuczne do kilku gniazd formy. Zgodnie z wymaganiami dotyczącymi struktury kanału pomocniczego, jego konstrukcja musi uwzględniać rozkład stopionego tworzywa sztucznego, a także opór przepływu, aby zagwarantować równomierne wypełnienie wszystkich wnęk.

-

Brama: Brama to cienkie wejście łączące kanał pomocniczy z gniazdem formy, które umożliwia doprowadzenie gorącego tworzywa sztucznego do gniazda formy. Konstrukcja bramy musi uwzględniać szybkość przepływu stopionego tworzywa sztucznego i efekt wypełnienia, aby zapewnić jakość powierzchni i dokładność wymiarową części.

-

Studnia zimnych ślimaków: Studzienka zimnego ślimaka to otwór znajdujący się na końcu głównego kanału, służący do przechowywania resztek tworzywa sztucznego po schłodzeniu, zapobiegając jego przedostawaniu się do gniazda formy. Konstrukcja zimnego otworu musi uwzględniać efekty chłodzenia i strukturę formy, aby zapewnić jakość formowania części.

System odpowietrzania

System odpowietrzania jest wymagany do usuwania powietrza i lotnych gazów w celu powstawania wad, takich jak pęcherzyki i przypalenia na formowanych produktach. Zwykle ma on postać rowków odpowietrzających, otworów odpowietrzających i zaworów odpowietrzających.

-

Rowki wentylacyjne: Rowki odpowietrzające to rowki o małej szerokości, które znajdują się na powierzchni gniazda formy, aby pomóc powietrzu i gazom opuścić gniazdo formy. Ważny staje się pomiar przepływu gazu przez rowki odpowietrzające w odniesieniu do zdolności form do wpływania na jakość wykończenia powierzchni części i możliwą do osiągnięcia dokładność wymiarów.

-

Otwory wentylacyjne: Otwory wentylacyjne to małe otwory wykonane w formie, które służą do odprowadzania powietrza i gazów. W związku z tym należy określić optymalną lokalizację i rozmiar otworów wentylacyjnych w odniesieniu do skuteczności odprowadzania gazu i struktury formy, aby zapewnić odpowiednią jakość powierzchni i dokładność wymiarową części.

-

Układ wydechowy: Zawór wydechowy jest urządzeniem do regulacji i kontroli produktu, które może uwalniać gaz i automatycznie kontrolować proces wlotu i wylotu. Aby produkować części z tworzyw sztucznych o wyższej jakości powierzchni i dokładności wymiarowej, istnieją wysokie wymagania dotyczące wydajności zaworu wydechowego i struktury formy. Konstrukcja zaworu wydechowego musi uwzględniać skuteczność odprowadzania gazu i strukturę formy.

System wyrzucania

System wypychania służy do wypychania uformowanych plastikowych części z formy. Zwykle obejmuje on sworznie i płyty wypychaczy, pręty wypychaczy i systemy wypychaczy.

-

Kołki wypychacza: Sworznie wypychaczy to komponenty, które bezpośrednio stykają się z plastikowymi częściami, zazwyczaj smukłymi cylindrycznymi korpusami. Kołki wypychaczy muszą być zaprojektowane zgodnie z kształtem i rozmiarem plastikowych części, aby mogły być łatwo wyrzucane.

-

Płyta wyrzutnika: Płytka wypychacza jest elementem nośnym sworznia wypychacza i służy do pozycjonowania i mocowania sworznia wypychacza. Najważniejszym aspektem konstrukcji płyty wypychacza jest liczba kołków wypychacza i ich umiejscowienie.

-

Pręty wyrzutnika: Drążki wypychaczy to części łączące płyty wypychaczy lub mechanizmy, które napędzają ruch płyt wypychaczy i sworzni wypychaczy. Podczas projektowania prętów wypychaczy należy uwzględnić siłę i skok wypychania, aby umożliwić skuteczne wypychanie.

-

Mechanizm wyrzutnika: Mechanizm wypychacza jest mechanicznym urządzeniem wtryskarek, które poprzez siłę hydrauliczną lub mechaniczną usprawnia proces napędzania pręta wypychacza. Konstrukcja mechanizmu wypychacza musi uwzględniać siłę i skok wypychania, aby zapewnić skuteczne i wydajne wypychanie. Konstrukcja i optymalizacja systemu wypychania to krytyczne aspekty projektowania form, bezpośrednio wpływające na jakość formowania i wydajność produkcji części z tworzyw sztucznych.

Rdzeń i wnęka są niezbędne do kształtowania formowanej części.Prawda

Rdzeń tworzy wnętrze, podczas gdy wnęka tworzy zewnętrzny kształt formowanej części, przy czym oba te elementy mają zasadnicze znaczenie dla dokładności części.

Systemy wyrzutników nie są krytyczne w przypadku form wtryskowych.Fałsz

Systemy wypychaczy są niezbędne do usuwania gotowych części z formy, zapewniając płynną i spójną produkcję.

Jaki jest materiał formy?

Materiały na formy to substancje wykorzystywane do tworzenia form w procesach produkcyjnych, takich jak formowanie wtryskowe. Wybór odpowiedniego materiału ma zasadnicze znaczenie dla trwałości, precyzji i wydajności formy.

Materiały form są zazwyczaj wykonane ze stali, aluminium lub specjalnych stopów. Stal jest preferowana w przypadku długotrwałych form, podczas gdy aluminium jest często używane do krótszych serii produkcyjnych ze względu na jego opłacalność. Wybór materiału ma wpływ na wydajność formy i jej opłacalność.

Forma stalowa

Stal formierska charakteryzuje się wysoką wytrzymałością na rozciąganie, wysoką twardością oraz dobrymi właściwościami zmęczeniowymi i ściernymi. Dlatego większość form wtryskowych jest produkowana ze stali formierskiej. Niektóre z najczęściej używanych stali formierskich to P20, 718, H13 itp. Wybór stali formierskiej zależy od kilku czynników, takich jak żywotność formy i koszt produkcji.

Stop miedzi berylowej

Stop miedzi berylowej jest dobrym przewodnikiem ciepła i odpornym na zużycie, powszechnie stosowanym do produkcji podstawowych elementów form, takich jak wnęki form i prowadnice. Przy wyborze stopu miedzi berylowej należy wziąć pod uwagę efekt chłodzenia formy i wydajność produkcji.

Stop aluminium

Produkty ze stopu aluminium charakteryzują się niską wagą i wysoką przewodnością cieplną, dzięki czemu mogą być wykorzystywane do produkcji prototypów i małych partii produkcyjnych. Jeśli chodzi o kwestie związane z wyborem stopu aluminium, należy wziąć pod uwagę czas obsługi formy, a także koszt produkcji.

Stal jest najlepszym materiałem dla wszystkich form.Fałsz

Stal jest trwała i idealna do długich serii, ale może być droga. Aluminium jest bardziej opłacalną opcją dla krótszych cykli produkcyjnych.

Formy aluminiowe są tańsze niż formy stalowe.Prawda

Formy aluminiowe są lżejsze i łatwiejsze w obróbce, co czyni je opłacalnym wyborem dla niskich i średnich wielkości produkcji.

Jakie są wzory form?

Projekty form są kluczowymi planami w procesie formowania wtryskowego, określającymi kształt i funkcjonalność produktu końcowego. Wpływają one na wydajność produkcji i jakość części.

Projekty form dyktują geometrię i funkcjonalność form stosowanych w formowaniu wtryskowym. Kluczowe typy obejmują formy jednogniazdowe, wielogniazdowe i rodzinne. Wydajna konstrukcja skraca czas produkcji i zmniejsza ilość odpadów materiałowych.

Konstrukcja gniazda formy

Projekt gniazda formy to wzorce i standardy kształtu i rozmiaru formy produktów z tworzyw sztucznych, liczby wnęk, układu, tolerancji itp. Konstrukcja gniazda formy musi być zgodna z kształtem i wymiarami części z tworzyw sztucznych, aby zapewnić jakość formowania.

Projekt systemu Runner

Konstrukcja systemu kanałów obejmuje układ kanału, w którym roztopione tworzywo sztuczne przepływa z formy do linia podziału5Rozmiar, położenie i kierunek głównego kanału, odgałęzienia kanału i bramy itp. Przy projektowaniu systemu prowadnic bardzo ważne jest podkreślenie charakterystyki przepływu stopionego tworzywa sztucznego i struktury formy.

Konstrukcja układu chłodzenia

Drogi wodne chłodzenia formy oznaczają projekt systemów chłodzenia, taki jak układ i rozmiary kanałów, a także rodzaj zastosowanego medium chłodzącego. Projekt systemu chłodzenia musi uwzględniać efekt chłodzenia formy i wydajność produkcji, aby zapewnić jakość formowania.

Konstrukcja systemu wentylacji

Projekt systemu odpowietrzania odnosi się do projektu kanałów odprowadzania gazu wewnątrz gniazda formy, w tym układu i rozmiaru rowków odpowietrzających i otworów odpowietrzających. Podczas pracy nad projektem systemu odpowietrzania należy ocenić wydajność odprowadzania gazów i strukturę formy w odniesieniu do jakości formowania.

Konstrukcja systemu wyrzucania

Konstrukcja systemu wypychania odnosi się do konstrukcji urządzeń do wypychania części z tworzyw sztucznych, w tym rozmieszczenia liczby sworzni wypychaczy i ich pozycji, rozmiaru płyt wypychaczy i prętów wypychaczy. Czynniki projektowe związane z systemami wypychania wymagają oceny, która koncentruje się na wydajności wypychania w odniesieniu do jakości formowania.

Konstrukcja formy wpływa na jakość i koszt produktu końcowego.Prawda

Efektywne projekty form redukują defekty, poprawiają jakość części i usprawniają produkcję, prowadząc do oszczędności kosztów.

Projekty form są takie same dla każdego produktu.Fałsz

Każdy produkt wymaga unikalnego projektu formy w oparciu o jego kształt, rozmiar i funkcję, które mogą się znacznie różnić w zależności od branży i zastosowania.

Jak wygląda produkcja form?

Produkcja form obejmuje tworzenie form używanych w formowaniu wtryskowym do kształtowania tworzyw sztucznych, metalu lub innych materiałów. Ma to kluczowe znaczenie dla produkcji wysokiej jakości, precyzyjnych komponentów w wielu branżach.

Produkcja form odnosi się do projektowania i tworzenia form do procesów formowania wtryskowego. Formy te są wykonane z trwałych materiałów, takich jak stal i aluminium, aby zapewnić dokładność i trwałość w produkcji wielkoseryjnej. Jakość form ma bezpośredni wpływ na precyzję części i wydajność cyklu.

Przygotowanie materiału

W odniesieniu do konkretnych wymagań dotyczących projektu formy, należy wybrać odpowiednią formę i przeprowadzić obróbkę, w tym obróbkę odprężającą i odpuszczającą. Przygotowanie materiału jest jednym z podstawowych procesów w produkcji form, ponieważ decyduje o jakości i żywotności formy.

Obróbka zgrubna

Toczenie, frezowanie, struganie i szlifowanie to operacje obróbki skrawaniem, które są stosowane w produkcji form jako podstawowe techniki obróbki zgrubnej lub tworzenia kształtów. materiały formierskie6. Dokładność i wydajność obróbki zgrubnej mają bezpośredni wpływ na cykl produkcyjny i koszt formy.

Obróbka cieplna

Przeprowadzenie innych procesów obróbki cieplnej polegających na hartowaniu i odpuszczaniu w formie w celu zwiększenia twardości i odporności na zużycie. Jakość obróbki cieplnej znacząco wpływa na żywotność i jakość formy.

Obróbka wykańczająca

Dokładne polerowanie formy za pomocą metody precyzyjnej obróbki, takiej jak oprzyrządowanie CNC, EDM, cięcie drutem itp. Upewnij się, że uformowana część mieści się w granicach tolerancji określonych w projekcie i posiada wykończenie powierzchni zgodnie z założeniami. Dokładność obróbki i chropowatość powierzchni precyzyjnych form odlewniczych będzie miała bezpośredni wpływ na jakość formowania części z tworzyw sztucznych.

Montaż i debugowanie

Kompilacja wielu elementów formy, debugowanie i formowanie próbne w celu przetestowania formy i sprawdzenia dokładności i wydajności różnych części. Montaż jest ostatnim procesem formy i debugowania; bezpośrednio wpływa na efektywność operacyjną formy i wydajność produkcji.

Produkcja form zapewnia precyzyjne kształty produktów.Prawda

Formy są zaprojektowane tak, aby dostarczać dokładne kształty, zapewniając jednolitość i spójność w produkcji masowej.

Produkcja form jest zawsze czasochłonna i kosztowna.Fałsz

Chociaż tworzenie form może być kosztowne, postęp technologiczny i optymalizacja projektu sprawiły, że proces ten z czasem stał się bardziej wydajny i opłacalny.

Jak utrzymywać i konserwować pleśń?

Właściwa konserwacja form jest niezbędna do zapewnienia stałej jakości produktu i wydłużenia żywotności form w procesach formowania wtryskowego.

Regularne czyszczenie, smarowanie i kontrola form zapobiega usterkom i przestojom. Harmonogramy konserwacji powinny koncentrować się na usuwaniu zanieczyszczeń, sprawdzaniu zużycia i zapewnianiu odpowiednich kanałów chłodzenia. Terminowe naprawy mogą zmniejszyć kosztowne opóźnienia i poprawić wydajność form.

Czyszczenie

Czyszczenie formy powinno być wykonywane często, aby zapewnić pozbycie się pozostałości plastiku, plam oleju i innych zanieczyszczeń, które mogą znajdować się na powierzchni formy, aby utrzymać ją czystą i gładką. Czyszczenie, jako jedna z najbardziej podstawowych czynności związanych z zarządzaniem formami, bezpośrednio wiąże się z wydajnością formy i jej żywotnością.

Smarowanie

Smarowanie wszystkich ruchomych części formy minimalizuje tarcie między nimi, a tym samym wydłuża trwałość formy. Smarowanie formy jest również jednym z podstawowych procesów zarządzania formą, ponieważ wpływa na jej funkcjonalność i trwałość.

Zapobieganie rdzy

Forma powinna być zabezpieczona przed rdzą i korozją, zwłaszcza gdy nie jest używana przez długi czas. Zapobieganie rdzy jest jedną z podstawowych prac związanych z konserwacją formy, która decyduje o wydajności pracy i żywotności formy.

Kontrola

Przeprowadzaj rutynowe kontrole różnych obszarów formy i wymieniaj lub koryguj poważnie zużyte elementy, aby uniknąć awarii w procesach produkcyjnych. Kontrola formy jest podstawowym procesem konserwacji formy, mającym znaczący wpływ na wydajność operacyjną, a także trwałość formy.

Właściwa konserwacja pleśni wydłuża jej żywotność.Prawda

Regularne czyszczenie, smarowanie i kontrola zapobiegają zużyciu, wydłużając żywotność formy i zapewniając stałą jakość części.

Konserwacja pleśni wymaga stałego profesjonalnego nadzoru.Fałsz

Podczas gdy profesjonalny nadzór jest korzystny, właściwa rutynowa pielęgnacja przez operatorów może zapewnić długowieczność pleśni bez stałego zaangażowania ekspertów.

Wnioski

Działając jako jeden z kluczowych środków w pracy przemysłu przetwórstwa tworzyw sztucznych, formy wtryskowe wykazują skomplikowane struktury i różnorodne funkcje. W tym artykule autor podaje najprostsze i dokładne definicje różnych elementów form wtryskowych i ich ról, a mianowicie ruchomych i stałych form, ram form, systemów chłodzenia, systemów kanałów, systemów odpowietrzania i systemów wyrzutowych.

W artykule przedstawiono również dobór materiału formy, projektowanie, produkcję, konserwację i pielęgnację form oraz obszary wykorzystania procesów formowania wtryskowego i form wtryskowych. Uważa się, że niniejszy artykuł zaoferował czytelnikowi wystarczającą i dogłębną wiedzę na temat form wtryskowych, mającą na celu pomóc czytelnikowi jako odniesienie do projektowania, produkcji i stosowania form wtryskowych.

-

Dowiedz się więcej o rodzajach systemów wyrzutowych w formowaniu wtryskowym: System wyrzutowy jest bardzo ważny, ponieważ to właśnie on oczyszcza skrzynię przed kolejnym wtryskiem. ↩

-

Poznaj osiem typów form wtryskowych: Wśród powszechnie spotykanych typów form znajdują się formy dwukolorowe, formy typu overmolding i formy rodzinne. ↩

-

Dowiedz się więcej o procesie formowania wtryskowego: Formowanie wtryskowe to popularny proces produkcyjny, który może być wykorzystywany do wytwarzania różnych części i produktów. ↩

-

Dowiedz się więcej o wlewach, prowadnicach i zasuwach form plastikowych: Wlewy, prowadnice i zasuwy spełniają funkcję przenoszenia stopionego tworzywa sztucznego z dyszy jednostki wtryskowej do poszczególnych wnęk. ↩

-

Dowiedz się więcej o Jak znaleźć linię podziału formy? Linia podziału formy to linia lub płaszczyzna, na której dwie połówki formy spotykają się i rozdzielają podczas procesu formowania wtryskowego. ↩

-

Dowiedz się więcej o materiałach form wtryskowych do tworzyw sztucznych: Formy wtryskowe mogą być wykonane ze stali, aluminium lub miedzi berylowej. ↩