**Żebra** to cienkie, przypominające ścianki elementy zintegrowane z plastikowymi częściami w celu zwiększenia wytrzymałości strukturalnej i sztywności bez zwiększania całkowitej grubości ścianki. Złotą zasadą przy projektowaniu żeber jest zachowanie grubości żeber od 40% do 60%** nominalnej grubości ścianki. Naruszenie tego stosunku często prowadzi do defektów kosmetycznych, takich jak **ślady**. Odpowiednie kąty zanurzenia (0,5°-1,5°) i promienie podstawy są niezbędne do wyrzucania formy i redukcji naprężeń.

Definicja: Plastikowe żebra

W kontekście Formowanie wtryskowe, a Żebro to element konstrukcyjny rozciągający się prostopadle do ściany lub płaszczyzny części z tworzywa sztucznego. Jego podstawową funkcją jest zwiększenie sztywności zginania (momentu bezwładności) elementu bez zwiększania masy lub czasu cyklu, co miałoby miejsce w przypadku zwiększenia całej grubości ścianki.

Żebra są również używane jako prowadnice przepływu do wspomagania stopionego tworzywa sztucznego - np. Polipropylen (PP) lub Akrylonitryl-butadien-styren (ABS)-w wypełnianiu cienkich sekcji wnęki formy.

Kluczowe parametry i wytyczne projektowe

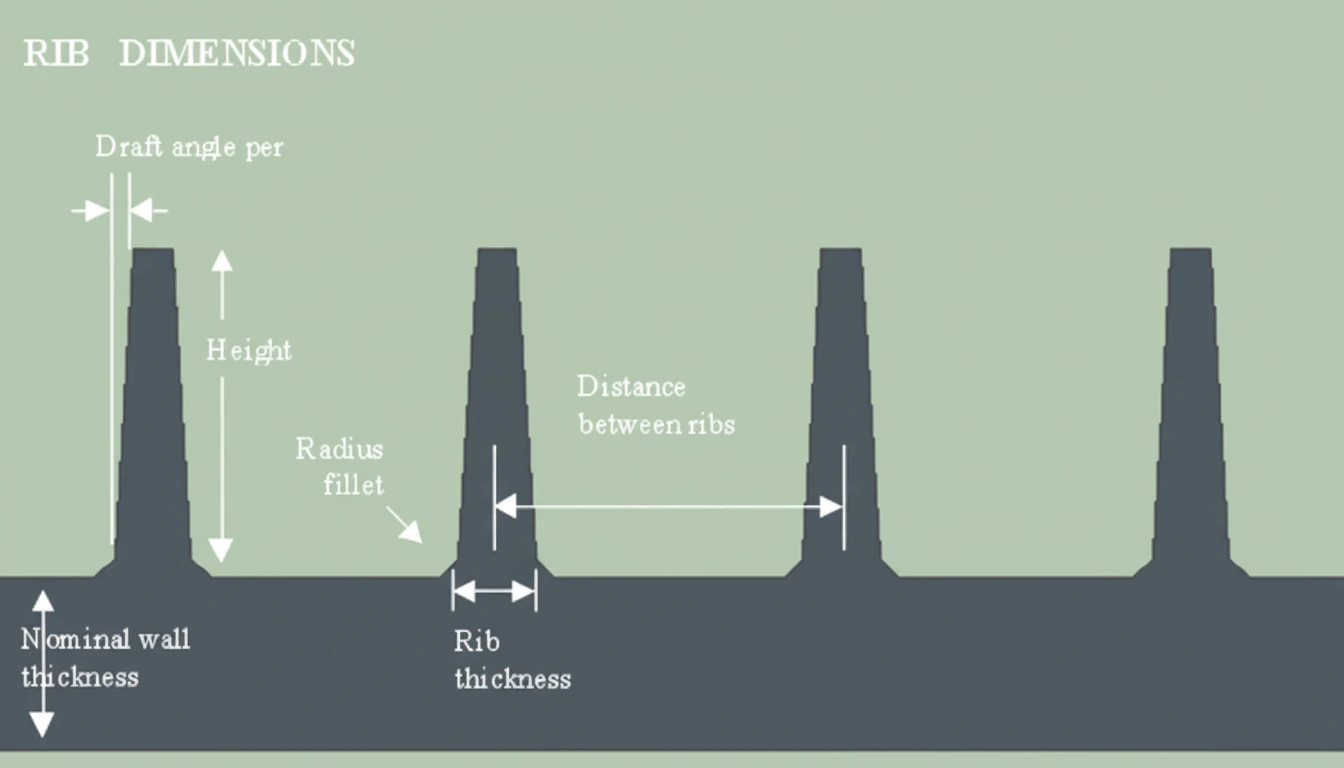

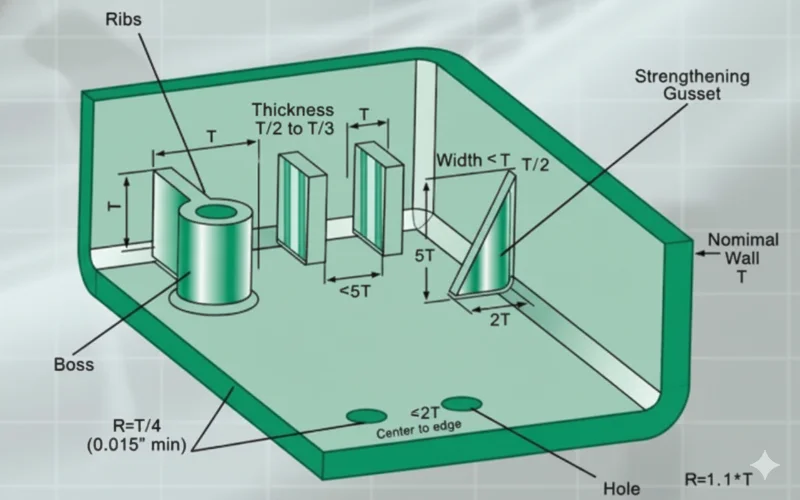

Aby zapobiec wadom produkcyjnym, geometria żeber musi ściśle przestrzegać określonych proporcji w odniesieniu do Nominalna grubość ścianki (t).

| Parametr | Zalecana wartość / zakres | Kluczowe uwagi |

|---|---|---|

| Grubość żebra (w) | 40% - 60% ściany nominalnej (t) | Przekroczenie 60% zwiększa ryzyko znaki zlewu1 na widocznej powierzchni (strona A). |

| Wysokość żebra (h) | Maks. 3,0 × ściana nominalna (t) | Nadmierna wysokość wymaga wyższego ciśnienia wtrysku i stwarza ryzyko pułapki gazowej; głębokie żebra są trudne do schłodzenia. |

| Kąt zanurzenia | 0,5° do 1,5° na stronę | Niezbędne do wyrzutu. Zmniejszenie ciągu tylko wtedy, gdy powierzchnia żeber jest teksturowana lub polerowana do wysokiej jakości. |

| Promień podstawy (zaokrąglenie) | 0,25 × ściana nominalna (t) | Minimalny promień 0,25 mm jest zalecany w celu zmniejszenia koncentracji naprężeń i poprawy przepływu. |

| Rozstaw żeber | Min. 2,0 × ściana nominalna (t) | Zbyt małe odstępy tworzą w formie "bezpieczne dla stali" obszary, które są trudne do schłodzenia (radiatory). |

| Grubość końcówki | Min. 0,75 mm | Upewnij się, że końcówka jest wystarczająco gruba, aby umożliwić ujście gazu i zapobiec krótkim strzałom. |

Grubość żeber powinna być utrzymywana między 40% a 60% grubości sąsiedniej ściany, aby zapobiec powstawaniu śladów zacieków.Prawda

Utrzymanie żebra cieńszego niż ściana minimalizuje masę materiału na przecięciu, zapewniając równomierne chłodzenie i zapobiegając wgłębieniom powierzchni.

Wykonanie żeber tak grubych jak główna ściana tworzy najmocniejszą część o najlepszym wykończeniu powierzchni.Fałsz

Grube żebra tworzą gorące punkty, które stygną powoli, powodując kurczenie się materiału do wewnątrz i powstawanie widocznych śladów zapadania się na przeciwległej powierzchni.

Zalety a wady

Efektywne wykorzystanie żeber wymaga zrównoważenia potrzeb strukturalnych z wymaganiami kosmetycznymi.

| Zalety | Wady |

|---|---|

| Zwiększona sztywność: Znacznie zwiększa sztywność bez pogrubiania całej części. | Ryzyko związane ze znakiem tonięcia: Niewłaściwe proporcje grubości (>60%) prowadzą do widocznych wgłębień na powierzchni. |

| Oszczędność materiałów: Zużywa mniej plastikowej żywicy niż zwiększenie globalnej grubości ścianki. | Złożoność formy: Wymaga obróbki elektroerozyjnej (EDM) do wycinania głębokich rowków żebrowych w narzędziu formy. |

| Skrócenie czasu cyklu: Cieńsze żebra chłodzą się szybciej niż gruba, lita ściana. | Problemy z wyrzucaniem: Głębokie żebra z niewystarczającym przeciągiem mogą przywierać do formy. |

| Warp Resistance: Prawidłowo rozmieszczone żebra (np. kreskowanie) pomagają utrzymać płaskość części. | Stężenie stresu: Ostre narożniki u podstawy żeber mogą prowadzić do uszkodzenia części pod obciążeniem. |

Typowe scenariusze zastosowań

- Obudowy dla elektroniki: Wzmocnienie cienkich ścianek w obudowach laptopów lub pilotów zdalnego sterowania wykonanych z Poliwęglan (PC) aby przejść testy upadku.

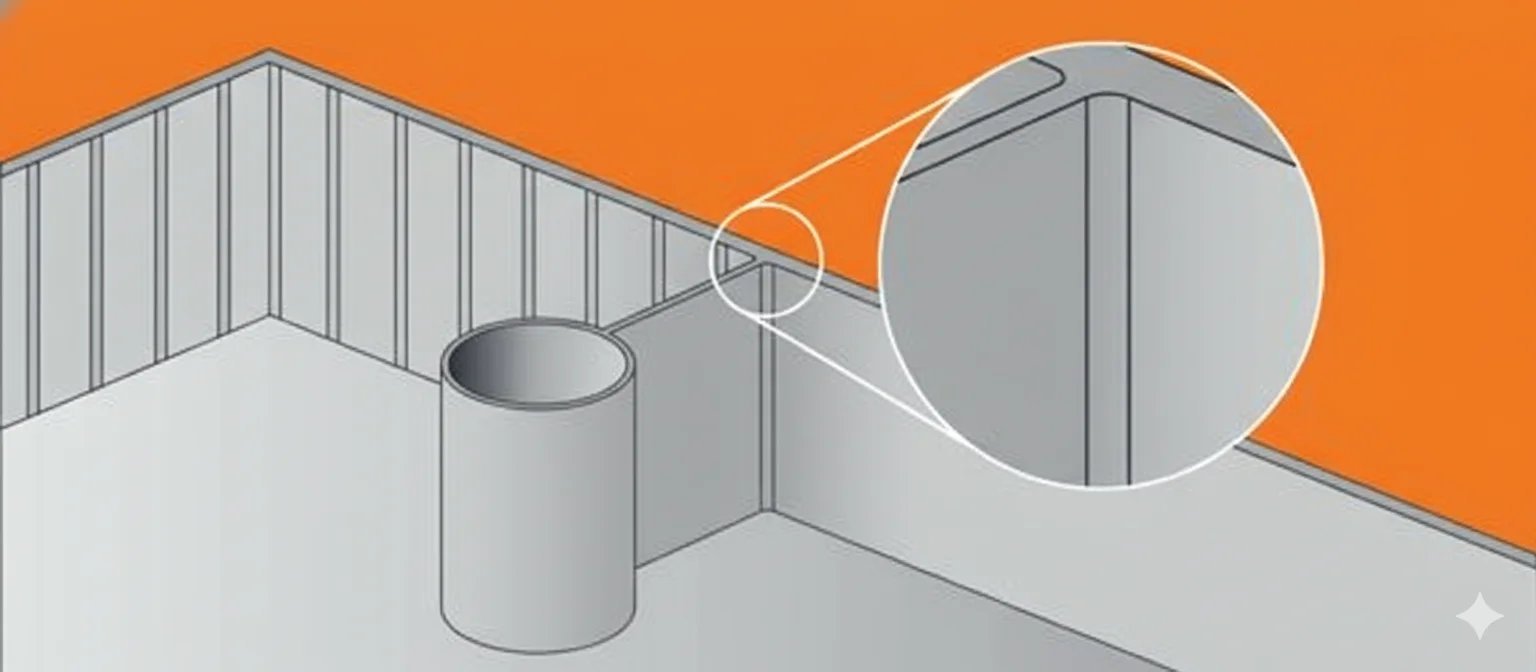

- Tapicerka samochodowa: usztywnienie dużych, płaskich paneli instrumentów lub okładzin drzwi, aby zapobiec elastyczności i wibracjom.

- Opakowania konsumenckie: Wzmocnienie krawędzi i podstaw cienkościennych pojemników lub skrzyń.

- Wsporniki konstrukcyjne: Obsługa dużych obciążeń w wewnętrznych komponentach urządzeń (np. przekładniach pralek).

- Gear Webs: Zmniejszenie masy plastikowych kół zębatych przy zachowaniu wytrzymałości promieniowej.

Proces projektowania krok po kroku

Postępuj zgodnie z tym procesem, aby zintegrować żebra z projektem CAD w celu uzyskania optymalnych rezultatów. Projektowanie dla produkcji (DFM)2.

- Ustalenie nominalnej ścianki (t): Zdefiniuj podstawową grubość ścianki części (np. 3,0 mm).

- Obliczyć grubość żebra (w): Pomnóż t przez 0,5 (50%). Najlepiej ustawić grubość żebra u podstawy na 1,5 mm.

- Określ wysokość: Upewnij się, że żebro nie jest wyższe niż 3 × t (np. 9,0 mm). Jeśli potrzebna jest większa wytrzymałość, należy użyć kilku krótszych żeber zamiast jednego wysokiego.

- Zgłoś wersję roboczą: Dodaj kąt zanurzenia co najmniej 0,5° z każdej strony żebra, aby ułatwić uwalnianie części.

- Dodaj filety (Radii): Dodaj promień 0,25 × t (np. 0,75 mm) u podstawy, gdzie żebro styka się ze ścianą, aby rozłożyć naprężenia.

- Sprawdź odstępy: W przypadku korzystania z wielu żeber należy upewnić się, że odstęp między nimi wynosi co najmniej 2 × t (np. 6,0 mm), aby umożliwić prawidłowe chłodzenie kanałów formy.

Dodanie promieni bazowych (zaokrągleń) do żeber znacznie zmniejsza koncentrację naprężeń mechanicznych i wspomaga przepływ materiału.Prawda

Ostre narożniki działają jak punkty wzrostu naprężeń, w których zaczynają się pęknięcia; promienie rozkładają obciążenie i pomagają stopionemu tworzywu sztucznemu płynnie przepływać do elementu żebra.

Żebra powinny być zawsze zorientowane równolegle do kierunku otworu formy bez żadnego kąta zanurzenia.Fałsz

Podczas gdy żebra są zwykle równoległe do ciągnienia, kąt ciągu jest obowiązkowy. Bez zanurzenia, efekt próżni i tarcie spowodują, że żebro przyklei się do formy podczas wyrzucania.

FAQ: Konstrukcja żeber do formowania wtryskowego

P1: Dlaczego żebra powodują zapadnięcia po przeciwnej stronie?

A1: Ślady zapadania się występują, ponieważ przecięcie żebra i ściany zawiera więcej masy materiału. Obszar ten dłużej zatrzymuje ciepło i wolniej stygnie. Podczas krzepnięcia kurczy się do wewnątrz, ściągając powierzchnię w dół. Utrzymywanie cienkich żeber (<60% ściany) minimalizuje tę masę.

P2: Czy mogę użyć żeber, aby całkowicie zastąpić pełną grubość ścianki?

A2: Tak, to podstawowa zasada "coring out". Zamiast litego bloku o grubości 10 mm, projektanci używają 3-milimetrowej skorupy z wewnętrznymi żebrami. Zmniejsza to wagę i czas chłodzenia przy jednoczesnym zachowaniu integralności strukturalnej.

P3: Co jeśli potrzebuję żebra grubszego niż zalecane 60%?

A3: Jeśli analiza strukturalna wymaga grubego żebra, należy rozważyć użycie Formowanie wtryskowe ze wspomaganiem gazowym lub pianki strukturalnej. Alternatywnie, użyj płytki kosmetycznej lub tekstury po stronie A, aby ukryć nieuniknione ślady zlewu.

P4: W jaki sposób wybór materiału wpływa na konstrukcję żeber?

A4: Materiały o wysokiej kurczliwości, takie jak Polietylen (PE) lub Polioksymetylen (POM) są bardziej podatne na zapadnięcia i wypaczenia. W przypadku tych materiałów należy ściśle przestrzegać dolnej granicy współczynnika grubości (40%). Materiały amorficzne o niskim skurczu, takie jak ABS/PC są nieco bardziej wyrozumiałe.

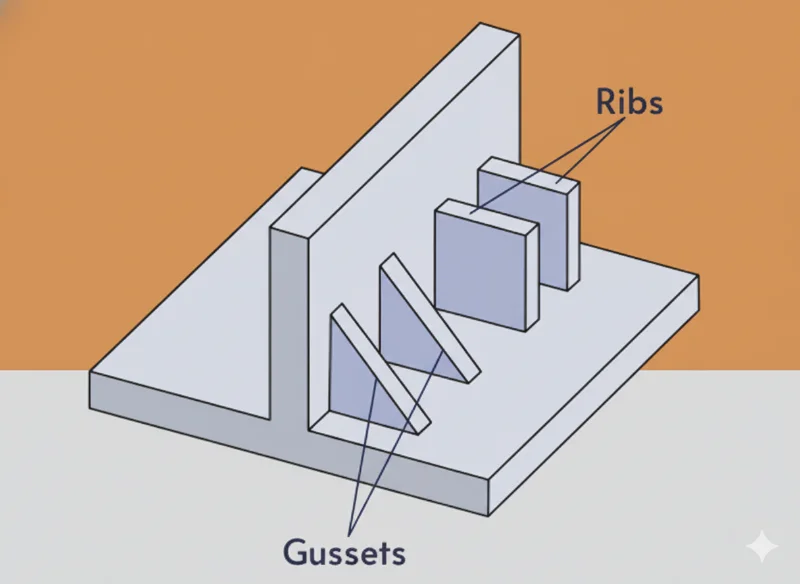

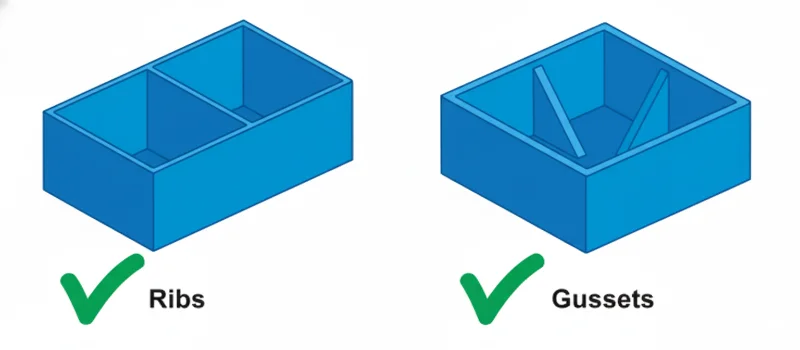

P5: Jaka jest różnica między żebrem a klinem?

A5: Żebro to zazwyczaj długa, przypominająca ścianę podpora. A klin3 to trójkątny wspornik łączący stojący wspornik lub ścianę z podłogą, stosowany w szczególności w celu zapobiegania ugięciu w zlokalizowanym obszarze.

Podsumowanie

Mastering Plastikowe żebra jest niezbędna do tworzenia lekkich, wytrzymałych i opłacalnych części formowanych wtryskowo. Poprzez ścisłe przestrzeganie 50% reguła grubości ściankiStosując odpowiednie kąty pochylenia i zarządzając wysokością żeber, inżynierowie mogą uniknąć typowych pułapek, takich jak zapadnięcia i wypaczenia. Zawsze należy zapoznać się z wytycznymi DFM na wczesnym etapie projektowania, aby upewnić się, że geometria jest zoptymalizowana pod kątem procesu formowania.

-

Protolabs Design Tips: Zasób ten zawiera wizualne przykłady śladów zatopienia i szczegółowe obliczenia stosunku grubości żeber do grubości ścian. ↩

-

Wytyczne dotyczące żeber Xometry: Kompleksowy przewodnik dotyczący standaryzacji geometrii żeber w celu zmniejszenia kosztów narzędzi i poprawy jakości części. ↩

-

Fictiv Molding Guide: Wyjaśnia różnicę między żebrami, klinami i występami, oferując praktyczne strategie wzmacniania konstrukcji. ↩