Wtryskarki mogą tworzyć formy gwintowane, proces powszechnie stosowany do produkcji części z gwintami wewnętrznymi lub zewnętrznymi w branżach takich jak motoryzacja, towary konsumpcyjne i urządzenia medyczne.

Wtryskarki mogą formować formy gwintowane. Specjalne formy z wkładkami lub trzpieniami rdzeniowymi są używane do formowania gwintów podczas procesu wtrysku. Metoda ta jest wydajna i zapewnia wysoką precyzję części gwintowanych.

Podczas gdy formowanie gwintowanych części w procesie formowania wtryskowego jest możliwe, wybór odpowiedniej konstrukcji formy i materiału jest kluczem do uzyskania precyzyjnych, funkcjonalnych gwintów. Zanurz się głębiej w to, jak formy gwintowane są tworzone i optymalizowane pod kątem produkcji.

Wtryskarki mogą formować formy gwintowane.Prawda

Wtryskarki wykorzystują specjalistyczne formy z wkładkami lub trzpieniami rdzeniowymi do dokładnego formowania gwintów podczas procesu formowania.

Wtryskarki są zawsze najlepszą opcją dla części gwintowanych.Fałsz

Inne procesy, takie jak odlewanie ciśnieniowe lub obróbka CNC, mogą być bardziej odpowiednie dla niektórych elementów gwintowanych, w zależności od materiału, precyzji i wielkości produkcji.

Czym jest technologia formowania wtryskowego?

Formowanie wtryskowe to proces produkcyjny wykorzystywany do wytwarzania części z tworzyw sztucznych o dużej objętości z precyzją, wydajnością i powtarzalnością. Jest niezbędny w branżach takich jak motoryzacyjna, medyczna i dóbr konsumpcyjnych.

Technologia formowania wtryskowego polega na wtryskiwaniu stopionego plastiku do formy w celu stworzenia precyzyjnych części. Zapewnia wysoką wydajność, niski poziom odpadów i jest szeroko stosowana w przemyśle motoryzacyjnym, elektronicznym i produkcji urządzeń medycznych.

Formowanie wtryskowe odbywa się poprzez wtryskiwanie stopionego tworzywa sztucznego do form. Następnie następuje chłodzenie i krzepnięcie, zanim gotowe produkty z tworzyw sztucznych mogą zostać uwolnione z formy. Podgrzewanie tworzyw sztucznych, plastyfikacja, wtryskiwanie stopionych tworzyw sztucznych do form wtryskowych, stosowanie ciśnienia, chłodzenie uformowanych elementów, a następnie uwalnianie ich z formy są częścią tego procesu. Proces formowania wtryskowego ma zalety krótkich cykli formowania, wysokiej wydajności produkcji i stabilnej jakości produktu, co czyni go jednym z najczęściej stosowanych obecnie procesów formowania tworzyw sztucznych.

Proces formowania wtryskowego

Proces formowania wtryskowego obejmuje przede wszystkim następujące etapy

-

Podgrzewanie plastiku: Surowiec z tworzywa sztucznego jest topiony za pomocą urządzenia grzewczego w celu uzyskania stopionego surowca z tworzywa sztucznego. Zwykle wiele wtryskarek posiada śruby lub tłoki, które popychają tworzywo sztuczne do przodu, jednocześnie je podgrzewając.

-

Plastyfikacja: Podczas podgrzewania tworzywo sztuczne jest uplastyczniane przez działanie ślimaka lub tłoka do wymaganej lepkości i przepływu potrzebnego do wtrysku.

-

Wstrzyknięcie: Uplastycznione tworzywo sztuczne przepływa przez ślimak i jest wpychane do gniazdo formy1 przez ciśnienie hydrauliczne. Podczas wtryskiwania tworzywa sztucznego stopiony materiał wypełnia formę i tworzy w niej pożądany kształt.

-

Ciśnienie trzymania: Po zakończeniu wtrysku utrzymywane jest określone ciśnienie, aby uwzględnić zmniejszenie objętości materiału podczas chłodzenia, tak aby uzyskać odpowiedni rozmiar produktu i wykończenie powierzchni.

-

Chłodzenie: W ten sposób tworzywo sztuczne w formie schładza się i zestala do postaci produktu końcowego. The czas chłodzenia2 jest wprost proporcjonalna do właściwości tworzywa sztucznego i grubości wyprodukowanego towaru.

-

Rozkładanie: Wreszcie, forma wtryskowa z tworzywa sztucznego jest zwykle otwierana po schłodzeniu produktu do pożądanej temperatury, po czym uformowany produkt z tworzywa sztucznego jest uwalniany.

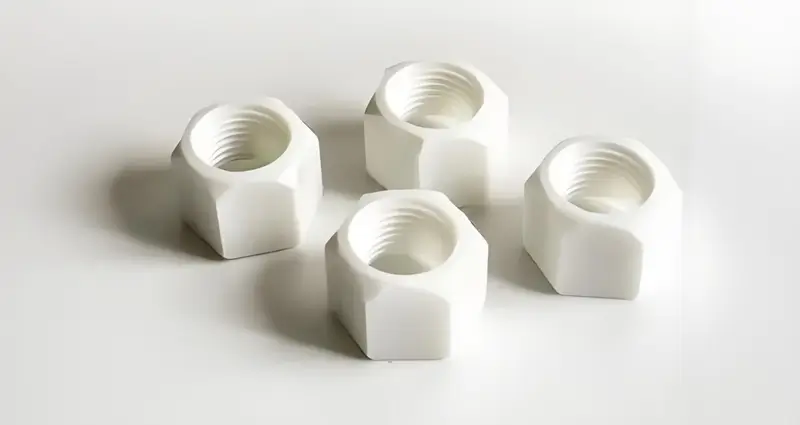

Co to jest forma gwintowana?

Formy gwintowane są używane w formowaniu wtryskowym do tworzenia części z gwintami wewnętrznymi lub zewnętrznymi, takimi jak śruby i nakrętki, zapewniając precyzyjne dopasowanie i funkcjonalność.

Forma gwintowana jest przeznaczona do formowania części z gwintami, zarówno wewnętrznymi, jak i zewnętrznymi. Posiada wkładki lub wbudowane mechanizmy gwintujące do tworzenia komponentów, które wymagają ciasnego dopasowania, takich jak śruby lub nakrętki, podczas procesu formowania wtryskowego.

Kluczowe punkty konstrukcyjne form do gwintów

Kluczowe punkty konstrukcyjne form gwintowanych obejmują

-

Geometria gwintu: Po pierwsze, konieczne jest określenie typu gwintu, gwintu wewnętrznego lub zewnętrznego, skoku, kąta, głębokości gwintu itp. Geometria typu gwintu ma znaczący wpływ na wydajność połączenia i żywotność produktu.

-

Draft Angle: Ponieważ mogą wystąpić trudności z rozformowywaniem produktów gwintowanych, podstawowym kąt zanurzenia3 jest zwykle nadawany wewnętrznym i zewnętrznym powierzchniom gwintu podczas ich projektowania. Podczas ustawiania kąta zanurzenia należy ocenić szczegóły głębokości gwintu i ramy formy.

-

Projekt linii podziału: Powinien być również odpowiednio zaprojektowany do linii podziału formy, aby umożliwić jej łatwe rozdzielenie podczas formowania wtryskowego i rozformowywania. Linia podziału4 (forma z pojedynczą powierzchnią podziału lub forma z podwójną powierzchnią podziału) mogą również mieć różne konstrukcje w formowanych wyrobach, szczególnie gdy gwinty są połączone w jedną jednostkę w celu poprawy jakości formowania.

-

Obrotowy mechanizm rozkładania: Aby ułatwić wyjmowanie z formy, w formie można ustawić obrotową strukturę wyjmowania z formy, która może obracać się wraz z gwintowanym produktem w formie w celu otwarcia formy i rozkładanie5 bez zadrapań na produkcie.

Formy gwintowane są niezbędne do produkcji części gwintowanych.Prawda

Formy gwintowane zawierają wkładki lub mechanizmy, które tworzą gwinty w formowanej części, zapewniając prawidłowe dopasowanie i funkcjonalność.

Formy gwintowane są zawsze droższe niż formy standardowe.Fałsz

Formy gwintowane mogą mieć wyższy koszt początkowy ze względu na ich złożoność, ale ich długoterminowa wydajność i zdolność do dokładnej produkcji gwintowanych komponentów może zrównoważyć początkową inwestycję.

Jakie czynniki wpływają na wykonalność wtryskarek do form gwintowych?

Wykonalność maszyn do formowania wtryskowego gwintów zależy od kilku kluczowych czynników, w tym projektu formy, wyboru materiału i możliwości maszyny. Elementy te wpływają na wydajność produkcji i jakość produktu.

Czynniki wpływające na wykonalność formowania wtryskowego gwintów obejmują złożoność projektu gwintu, wydajność chłodzenia formy, przepływ materiału i rodzaj używanej wtryskarki. Odpowiednia konstrukcja zapewnia wysokiej jakości części gwintowane z minimalnymi wadami.

Projektowanie form

Jeśli chcesz produkować doskonałe gwintowane produkty wtryskowe, bardzo ważne jest posiadanie dobrej formy do gwintów. Jednak konwencjonalna konstrukcja formy nie jest odpowiednia do formowania gwintów i wymaga czegoś dodatkowego, więc technologie takie jak projektowanie linii podziału, obrotowe mechanizmy rozformowywania i ruchomy rdzeń gwintowany są potrzebne do osiągnięcia formowania i rozformowywania gwintów. Przykładowo, stosowana jest obrotowa ruchoma forma, która obraca się wraz z gwintowanym produktem podczas procesu otwierania formy, dzięki czemu można uzyskać bezstratne wyjmowanie z formy. Zastosowanie tych technologii może nie tylko poprawić dokładność produkcji form do gwintów, ale także poprawić wydajność produkcji.

-

Projekt linii podziału: Kiedy inżynierowie dokładnie określają, gdzie powinna znajdować się linia podziału i jak powinna wyglądać, pomagają zapewnić, że forma oddzieli się płynnie, gdy nadejdzie czas zarówno formowania wtryskowego, jak i demontażu. Dobry projekt linii podziału zmniejszy zużycie formy i wydłuży jej żywotność.

-

Obrotowy mechanizm rozkładania: Aby zapobiec uszkodzeniom podczas rozformowywania części, forma może być zaprojektowana tak, aby obracała się wraz z gwintowanym produktem podczas jego otwierania. Konstrukcja obrotowego mechanizmu rozformowywania musi uwzględniać skok gwintu, geometrię i prędkość obrotową, z których wszystkie wpływają na płynność tego krytycznego etapu.

-

Ruchomy rdzeń: Gdy forma ma ruchomy rdzeń, może tworzyć gwinty, a także usuwać je, wprawiając rdzeń w ruch. Konstrukcja ruchomego rdzenia musi uwzględniać jego trajektorię ruchu, prędkość i precyzję, aby zapewnić jakość formowania i płynne usuwanie gwintu.

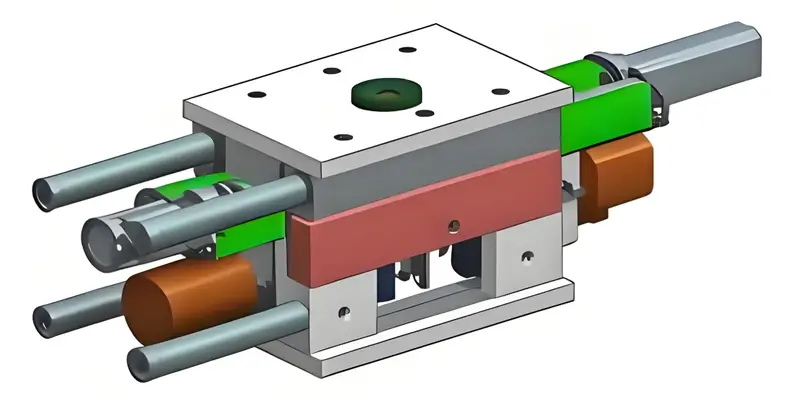

Wymagania sprzętowe

Aby z powodzeniem wtryskiwać formy gwintowane, wtryskarka musi mieć określone parametry techniczne. Obejmują one wystarczającą siłę zacisku, aby zapewnić stabilność formy podczas procesu formowania. Po drugie, konstrukcja ślimaka nie tylko spełnia wymagania dotyczące topienia i wtryskiwania tworzyw sztucznych, ale także kontroluje prędkość/ciśnienie, a system sterowania może dokładnie regulować różne parametry w procesie formowania, aby zapewnić spójność jakości produktu.

-

Siła zacisku: Siła zacisku wtryskarki musi być wystarczająco duża, aby zagwarantować stabilność formy podczas procesu formowania. Ogólnie rzecz biorąc, siła zacisku form gwintowanych jest wyższa w porównaniu ze zwykłymi formami, ponieważ konstrukcje gwintów wymagają wyższego ciśnienia wtrysku i siły zacisku podczas formowania.

-

Konstrukcja śruby: Podczas projektowania i wyboru ślimaka wtryskarki ważne jest, aby wziąć pod uwagę takie czynniki, jak topnienie tworzyw sztucznych i wtryski. Na przykład długość ślimaka, średnica, skok, a także głębokość gwintu wymagają optymalnej konfiguracji w zależności od rodzaju tworzywa sztucznego i parametru formowania.

-

System sterowania: Układ sterowania wtryskarki musi regulować kilka czynników podczas formowania, w tym ciśnienie wtrysku, prędkość wtrysku, temperaturę formy i czas chłodzenia. W ten sposób możliwe jest uzyskanie dokładnej i intensywnej kontroli nad tymi parametrami, aby zagwarantować odpowiedni rozmiar i sprawdzone wykończenie powierzchni produktów gwintowanych.

Wybór materiału

Wybór materiału używanego do formowania wtryskowego ma znaczący wpływ na efekt formowania form gwintowych. Zazwyczaj materiały do formowania wtryskowego obejmują polipropylen (PP), polietylen (PE), poliamid (PA), poliwęglan (PC) i tym podobne, charakterystyka tych materiałów wykazuje płynięcie, ścieranie, właściwości antykorozyjne, które spełniają wymagania w tworzeniu struktury gwintu. Ponadto istnieją kwestie odporności na ciepło, odporności chemicznej, wytrzymałości i trwałości w odniesieniu do otaczającego środowiska i ograniczeń produktu.

-

Polipropylen (PP): Polipropylen charakteryzuje się stosunkowo wysoką odpornością chemiczną, odpornością na ciepło i samomobilizacją elektryczną i może być stosowany do produkcji wyrobów z tworzyw sztucznych. Polipropylen ma dobrą płynność, co pozwala na formowanie struktury gwintowanej.

-

Polietylen (PE): Polietylen jest godnym uwagi tworzywem sztucznym, ponieważ ma niską korozję chemiczną i może być stosowany w niskich temperaturach, głównie do produkcji opakowań na żywność i pojemników na chemikalia. Polietylen ma dobrą charakterystykę płynięcia; dlatego można go łatwo formować w celu uzyskania gwintowanych form.

-

Poliamid (PA): Poliamid charakteryzuje się dobrymi właściwościami mechanicznymi i odpornością na zużycie, dzięki czemu znajduje zastosowanie w produkcji części samochodowych i sprzętu AGD. Poliamid ma również dobrą płynność, dzięki czemu można go łatwo formować w zamierzone struktury gwintowane.

-

Poliwęglan (PC): Poliwęglan należy do serii tworzyw termoplastycznych, które mają charakterystyczne cechy, takie jak dobra przejrzystość, wysoka odporność na ciepło i dobra udarność; jest szeroko stosowany do produkcji sprzętu optycznego i akcesoriów bezpieczeństwa. Pod względem płynności poliwęglan ma bardzo dobre właściwości, dzięki czemu można go łatwo wykorzystać do tworzenia struktur gwintowanych.

Kontrola parametrów procesu

Niektóre z parametrów kontroli procesu, które powinny być przestrzegane zwłaszcza podczas formowania wtryskowego form gwintowanych, obejmują następujące elementy. W zależności od rodzaju wtryskiwanego materiału i konstrukcji formy, należy odpowiednio dostosować ciśnienie wtrysku, prędkość wtrysku, temperaturę formy, czas chłodzenia i inne czynniki. W przypadku produktów o skomplikowanych kształtach gwintów, efektywne warunki formowania należy określić we współpracy z formowaniem próbnym i dostrajaniem procesu, aby osiągnąć wysoką precyzję i jakość.

-

Ciśnienie wtrysku: Kontroluje ono płynność tworzywa sztucznego i jakość formowania produktu, dzięki czemu można je uznać za istotny czynnik ciśnienia wtrysku. Większe ciśnienie wtrysku jest potrzebne, gdy gwinty formowania wtryskowego są liczne i skomplikowane, aby umożliwić tworzywu sztucznemu wejście do gniazda formy.

-

Prędkość wtrysku: Prędkość wtrysku jest w rzeczywistości wyznacznikiem stanu płynięcia tworzywa sztucznego, a także wykończenia powierzchni produktu. Można również powiedzieć, że jeśli prędkość wtrysku jest rozsądna, wówczas wady powierzchni i jakość formowania zostaną zminimalizowane.

-

Kontrola temperatury formy: Chłodzenie formy jest istotnym parametrem w produkcji tworzyw sztucznych w odniesieniu do szybkości chłodzenia i dokładności wymiarowej materiału. Tak więc, aby osiągnąć wymagane wymiary dokładności i jakości powierzchni produktu, konieczne jest zastosowanie w praktyce odpowiedniej regulacji temperatury formy.

-

Czas chłodzenia: Czas ten w konsekwencji determinuje proces chłodzenia i krzepnięcia wytwarzanego produktu. W razie potrzeby czas chłodzenia powinien być dozwolony w celu zmniejszenia deformacji i naprężeń wewnętrznych, które będą miały wpływ na jakość formowania.

Przepływ materiału wpływa na wykonalność formowania wtryskowego gwintów.Prawda

Prawidłowy przepływ materiału zapewnia spójne formowanie gwintu i minimalizuje defekty podczas procesu formowania.

Złożone projekty form gwarantują sukces formowania gwintów.Fałsz

Chociaż złożone projekty mogą zwiększyć precyzję, mogą one zwiększyć koszty i czas produkcji, co sprawia, że prostota jest czasem bardziej efektywna.

Jakie są studia przypadków dotyczące praktycznego zastosowania formowania wtryskowego gwintów?

Formy wtryskowe do gwintów oferują wydajne rozwiązania do produkcji części gwintowanych z wysoką precyzją. Studia przypadków pokazują, jak ta technologia jest stosowana w różnych branżach.

Formy do gwintów w formowaniu wtryskowym tworzą precyzyjne, trwałe gwinty dla szeregu produktów, w tym motoryzacyjnych, medycznych i towarów konsumpcyjnych. Zapewniają one wysoką jakość produkcji przy minimalnej obróbce końcowej.

Produkcja zakrętek do butelek

Formy gwintowane są stosowane w produkcji zakrętek do butelek, jest to jedna z najczęściej używanych części aplikacyjnych. Ze względu na funkcje uszczelniania i skręcania z korpusem butelki, struktury gwintów zakrętek do butelek muszą być bardzo specjalne i specyficzne. Wysokowydajną produkcję zakrętek do butelek można osiągnąć poprzez optymalizację konstrukcji formy i procesów formowania wtryskowego.

-

Konstrukcja formy: W przypadku form do zakrętek do butelek często stosuje się wiele form wnękowych, aby zwiększyć produktywność. Konstrukcja formy wymaga również zastosowania precyzji i wymienności gwintów zakrętki butelki, aby dobrze pasowały do właściwości uszczelniających korpusu butelki.

-

Proces formowania wtryskowego: Podczas formowania wtryskowego zakrętek do butelek trzeba mieć dużą kontrolę nad ciśnienie wtrysku6, prędkość wtrysku, temperatura formy7czas chłodzenia itp. W ten sposób można poprawić parametry, takie jak jakość formowania zakrętek do butelek i ogólną szybkość produkcji.

-

Zautomatyzowana linia produkcyjna: Obecne branże produkujące zakrętki do butelek przy użyciu linii produkcyjnych zakrętek do butelek wiążą się z wykorzystaniem automatycznego podawania, wyjmowania z formy i kontroli w celu usprawnienia operacji i uzyskania wysokiej jakości produkcji.

Części samochodowe

W sektorze motoryzacyjnym powszechnie stosowanymi częściami gwintowanymi są śruby, nakrętki i złącza. Części te wymagają nie tylko wytrzymałości i trwałości, ale muszą również zapewniać dobre właściwości montażowe. Wysokowydajne materiały i precyzyjne formowanie wtryskowe mogą być również stosowane do tworzenia części gwintowanych, które mogą spełnić wymagania przemysłu motoryzacyjnego. Integracja form gorącokanałowych ułatwia produkcję trwałych i precyzyjnych komponentów gwintowanych o kluczowym znaczeniu dla zastosowań motoryzacyjnych.

-

Wybór materiału: Powszechnie stosowanymi w branży motoryzacyjnej grupami elementów są wysokowydajne tworzywa konstrukcyjne, takie jak poliamid (PA) i poliwęglan (PC). Takie materiały mają dość dobre właściwości mechaniczne i wysoką wytrzymałość na gorąco, których zastosowanie będzie odpowiednie w przemyśle części samochodowych.

-

Konstrukcja formy: Formy do samochodowych części gwintowanych muszą koncentrować się na geometrii i reakcji montażowej tych części. Precyzyjna konstrukcja formy może zagwarantować tolerancję wymiarową części i charakterystykę montażu.

-

Proces formowania wtryskowego: Specyficzne parametry, które są istotne dla procesu formowania wtryskowego gwintowanych części samochodowych, obejmują między innymi ciśnienie wtrysku, prędkość wtrysku, temperaturę formy, czas chłodzenia. Dostosowanie tych parametrów procesu może zatem zlokalizować i skorygować źródła, które powodują złą jakość formowania i niższą wydajność części.

Urządzenia gospodarstwa domowego

Inny segment urządzeń gospodarstwa domowego obejmuje również konstrukcje gwintowane, na przykład pokrętła w pralkach i złącza w blenderach. Oprócz wyglądu zewnętrznego, części te wymagają atrakcyjnego wyglądu, a także zadowalającej funkcjonalności i wytrzymałości produktu. Można rozsądnie oszacować, że produkcja wysokiej jakości gwintowanych części AGD nie wymaga znacznie rozciągniętej, ale odpowiedniej konstrukcji formy i dobrze rozwiniętych technologii formowania wtryskowego. Formy wtryskowe gorącokanałowe zapewniają, że części te spełniają specyfikacje projektowe z wysoką precyzją i wydajnością.

-

Wybór materiału: W przypadku branży AGD części gwintowane w urządzeniach gospodarstwa domowego i RAC są produkowane z polipropylenu (PP) i polietylenu (PE). Charakteryzuje się on dobrą płynnością i właściwościami mechanicznymi materiału, który nadaje się do stosowania w częściach gwintowanych urządzeń gospodarstwa domowego.

-

Konstrukcja formy: Gwinty, które są tworzone przy użyciu form stosowanych w produkcji gwintowanych części AGD, powinny prezentować się ładnie, a także spełniać zamierzoną funkcję. Dbałość o stworzenie precyzyjnej formy może pomóc poprawić wygląd danych części, a także ich użyteczność.

-

Proces formowania wtryskowego: Proces formowania wtryskowego gwintowanych części urządzeń gospodarstwa domowego powinien dobrze kontrolować ciśnienie wtrysku, prędkość wtrysku, temperaturę formy, czas chłodzenia itp. Te parametry procesu umożliwiają zwiększenie jakości formowania i wydajności produkcji części.

Formy do gwintów poprawiają dokładność gwintów w formowaniu wtryskowym.Prawda

Formy do formowania wtryskowego gwintów tworzą precyzyjne, jednolite gwinty, redukując obróbkę końcową i zwiększając ogólną jakość produktu.

Formy do gwintów nadają się tylko do prostych, niezłożonych gwintów.Fałsz

Formy do gwintów mogą być zaprojektowane do tworzenia zarówno prostych, jak i złożonych gwintów, co czyni je wszechstronnymi do różnych zastosowań w różnych branżach.

Wnioski

Jeśli chodzi o formowanie wtryskowe form gwintowanych, wtryskarki mogą to zrobić, a obszary zastosowań obejmują zakrętki do butelek, części samochodowe, sprzęt AGD i inne branże.

Produkty gwintowane o dobrej jakości można zatem opracować poprzez odpowiedni wybór projektu formy, wybór odpowiednich materiałów do formowania wtryskowego8i skuteczną kontrolę parametrów. W przyszłości obszary zastosowań formowania wtryskowego form gwintowanych będą się dalej rozszerzać, a trend rozwojowy będzie dalej rozwijany w kierunku wysokiej precyzji, inteligencji i ochrony środowiska.

-

Dowiedz się więcej o wnęce formy: Wnęka formy jest starannie wykonana, aby precyzyjnie dopasować się do wymiarów pożądanego produktu. ↩

-

Dowiedz się więcej o znaczeniu czasu chłodzenia w formowaniu wtryskowym: czas chłodzenia ma bezpośredni wpływ na cykl formowania i wydajność produktów z tworzyw sztucznych. ↩

-

Dowiedz się więcej o wytycznych dotyczących kąta zanurzenia dla formowania wtryskowego: Zanurzenie jest stożkiem zastosowanym do powierzchni części, który zapobiega ich równoległości do ruchu otworu formy. ↩

-

Dowiedz się więcej o formowaniu wtryskowym z linią podziału: Linia podziału to miejsce, w którym te dwie połówki formy rozdzielają się po zakończeniu cyklu formowania wtryskowego. ↩

-

Dowiedz się więcej o zrozumieniu procesu rozformowywania w formowaniu wtryskowym: Kluczowe kroki i najlepsze praktyki : Proces rozformowywania jest ostatnim etapem procesu formowania. ↩

-

Ciśnienie wtrysku: Ciśnienie wtrysku odnosi się do ciśnienia, przy którym czynnik chłodniczy jest wtryskiwany do sprężarki. ↩

-

Dowiedz się więcej o temperaturze formy: Temperatura formy jest prawdopodobnie najważniejszą temperaturą pod względem jakości i wpływa na nią na wiele sposobów. ↩

-

Dowiedz się, jakie rodzaje tworzyw sztucznych najlepiej nadają się do formowania wtryskowego? Wybierz materiał najlepiej nadający się do konkretnego zastosowania, biorąc pod uwagę takie czynniki, jak wytrzymałość, odporność na ciepło, koszt, wygląd itp. ↩