Formy wtryskowe są wytwarzane w szczegółowym, wieloetapowym procesie, który przekształca surowce w trwałe, precyzyjne narzędzia niezbędne do produkcji części z tworzyw sztucznych w różnych branżach.

Formy wtryskowe powstają poprzez połączenie technik obróbki skrawaniem, takich jak frezowanie CNC, EDM i szlifowanie w celu ukształtowania metalowych bloków, zazwyczaj stalowych lub aluminiowych, w pożądaną strukturę formy. Proces ten obejmuje kilka etapów: projektowanie, obróbkę i wykańczanie. Kluczowe czynniki obejmują materiał formy, wymagania dotyczące precyzji i zamierzoną wielkość produkcji, wszystkie dostosowane w celu zapewnienia wydajnej i wysokiej jakości produkcji części.

Chociaż to podsumowanie przedstawia podstawy produkcji form wtryskowych, dogłębne zrozumienie każdego etapu może pomóc zoptymalizować projekt formy do konkretnych zastosowań. Dowiedz się więcej, aby dowiedzieć się, w jaki sposób różnice w procesach tworzenia form wpływają na końcową jakość części i wydajność produkcji.

Formy wtryskowe wymagają precyzyjnej obróbki, aby zapewnić jakość części.Prawda

Wysoka precyzja w produkcji form zapewnia spójne, wolne od wad części w zastosowaniach formowania wtryskowego.

Wszystkie formy wtryskowe są wykonane ze stali.Fałsz

Podczas gdy stal jest powszechnie stosowana w formach do produkcji wielkoseryjnej, formy aluminiowe są również używane do produkcji od niskiej do średniej ze względu na opłacalność i krótszy czas obróbki.

Jak zaakceptować wymagania klienta dotyczące personalizacji?

Zrozumienie, w jaki sposób poruszać się po prośbach klientów o dostosowanie jest kluczowe dla każdej firmy dążącej do rozwoju. Wdrażając skuteczne strategie, można poprawić jakość obsługi klienta i usprawnić operacje. Zanurz się głębiej, aby dowiedzieć się, jak zoptymalizować proces dostosowywania i wzmocnić relacje z klientami.

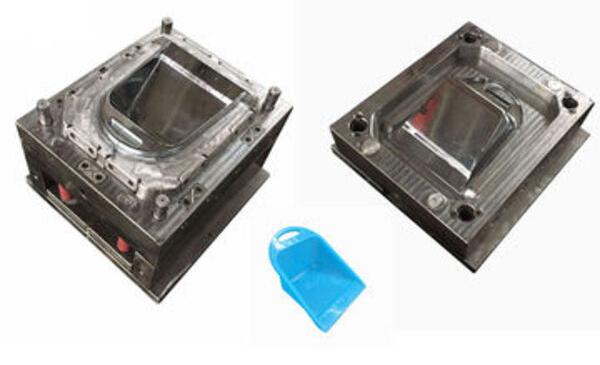

Produkcja form z tworzyw sztucznych rozpoczyna się, gdy personel inżynieryjny klienta dostarcza producentowi form rysunki produktów lub obiekty fizyczne.

Producent musi zrozumieć przeznaczenie, przetwarzalność, dokładność wymiarową i inne wymagania techniczne części z tworzyw sztucznych. Zbieranie, analizowanie i przetwarzanie danych produktu to proces akceptowania potrzeb klienta w zakresie dostosowywania poprzez wymagania dotyczące zadań związanych z formowaniem produkcji tworzyw sztucznych.

Jakie są kluczowe elementy, które należy wziąć pod uwagę podczas tworzenia projektu formy?

Kluczowe elementy, które należy wziąć pod uwagę przy projektowaniu formy, obejmują wybór materiału, projekt układu chłodzenia, umiejscowienie linii podziału i lokalizację bramy. Właściwe uwzględnienie tych czynników zapewnia optymalny przepływ, minimalizuje defekty i zwiększa możliwości produkcyjne. Dobrze zaprojektowana forma może znacznie skrócić czas cyklu i koszty produkcji, jednocześnie poprawiając spójność produktu.

Analiza i przetwarzanie rysunków 2D i 3D produktów

Patrzę na rysunki 2D i 3D produktów. Patrzę na kształt produktu, jak duży jest, jak blisko rozmiaru musi być, jak ma wyglądać, co ma robić, z jakiego rodzaju plastiku jest wykonany, jak bardzo się kurczy, jaki ma kolor i pożądany kształt, jakie ma być w dotyku.

Określenie typu wtrysku

Wybierając wtryskarkę do tworzyw sztucznych, należy wziąć pod uwagę szybkość plastyfikacji, gniazdo formy1 objętość wtrysku, siła zacisku, efektywny obszar instalacji formy, metoda wyrzutu i stała odległość. Dlatego niektórzy klienci wysyłają informacje o wtryskarce razem w celach informacyjnych podczas wysyłania zapytania ofertowego.

Określenie i rozmieszczenie liczby wnęk formy

W większości przypadków klient powie ci, ile wgłębień chce, ale czasami musisz sam zdecydować.

Opiera się ona głównie na partii produkcyjnej produktu (miesięcznej lub rocznej), rozmiarze formy i efektywnym obszarze formy wtryskowej do instalacji wtrysku (lub wewnętrznym rozstawie cięgna wtryskarki), wadze produktu i objętości wtrysku wtryskarki, przewidywanym obszarze produktu i sile zacisku, dokładności produktu, kolorze produktu i korzyściach ekonomicznych (wartość produkcji każdej formy).

Określenie powierzchni podziału

Ogólnie rzecz biorąc, powierzchnia podziału na płaszczyźnie jest łatwiejsza w obsłudze, a czasami należy zwrócić szczególną uwagę na powierzchnia podziału w formie trójwymiarowej2.

Określenie podstawy formy i wybór standardowych części

W większości przypadków klienci pytają nas, jakich materiałów użyć. Ale czasami, gdy sami je wybieramy, ważne jest, aby sprawdzić niezbędną wytrzymałość i sztywność części związanych z formą, aby sprawdzić, czy wybrana rama formy jest odpowiednia, szczególnie w przypadku dużych form.

Konstrukcja systemu zalewania

a. Staraj się zachować odległość między brama3 i wszystkie części formy powinny być jak najbardziej spójne, a ścieżka przepływu jak najkrótsza (choć jest to trudne w przypadku dużej bramy).

b. Brama powinna być umieszczona w taki sposób, aby podczas wtryskiwania stopionego tworzywa sztucznego do wnęki była skierowana w stronę części wnęki, która jest przestronna i ma grubą ścianę, dzięki czemu tworzywo sztuczne może łatwo przepływać.

c. Gdy tworzywo sztuczne wpływa do wnęki, staraj się unikać jego bezpośredniego napływu na ścianę wnęki, rdzeń lub wkładkę, aby tworzywo sztuczne mogło jak najszybciej wpłynąć do wszystkich części wnęki i uniknąć deformacji rdzenia lub wkładki.

d. Bramka powinna być zaprojektowana w najłatwiejszej do usunięcia części produktu, jednocześnie minimalizując wpływ na wygląd produktu.

Konstrukcja systemu wyrzutowego

Produkt może być wyrzucany na trzy sposoby: mechanicznie, hydraulicznie lub pneumatycznie.

Konstrukcja układu chłodzenia

a. Organizacja systemu chłodzenia i wybór typu systemu chłodzenia.

b. Podjęcie decyzji, gdzie i jak duży powinien być system chłodzenia.

c. Chłodzenie ważnych części, takich jak rdzeń lub wkład ruchomej formy.

d. Chłodzenie prowadnic bocznych i rdzeni prowadnic bocznych.

e. Projektowanie komponentów chłodzących i wybieranie standardowych komponentów chłodzących.

f. Projektowanie struktury uszczelniającej.

Wybór stali formierskiej

Wybór materiałów do formowania części (wnęka, rdzeń) zależy głównie od partii i kategorii tworzywa sztucznego produktu.

Potwierdzenie rysunku formy

Po wykonaniu rysunku projektu formy, musi on zostać wysłany do klienta w celu zatwierdzenia. Dopiero po uzyskaniu zgody klienta forma może zostać wprowadzona do masowej produkcji. Jeśli klient ma swoje zdanie i wymaga poważnych zmian, forma musi zostać przeprojektowana, a następnie przekazana klientowi do zatwierdzenia, dopóki klient nie będzie usatysfakcjonowany.

Układ wydechowy

Istnieje kilka sposobów, aby dać upust emocjom:

a. Użyj rowków wentylacyjnych. Rowki odpowietrzające są zwykle umieszczane w miejscu ostatniego wypełnienia wnęki. Głębokość rowka odpowietrzającego różni się w zależności od tworzywa sztucznego i jest zasadniczo określana przez maksymalny dopuszczalny prześwit, gdy tworzywo sztuczne nie wytwarza zapłonu.

b. Do odpowietrzenia należy użyć odpowiedniego luzu rdzenia, wkładu, popychacza itp. lub specjalnego korka odpowietrzającego.

c. Czasami, aby zapobiec deformacji podciśnieniowej spowodowanej przez obrabiany przedmiot, konieczne jest zaprojektowanie kołka odpowietrzającego.

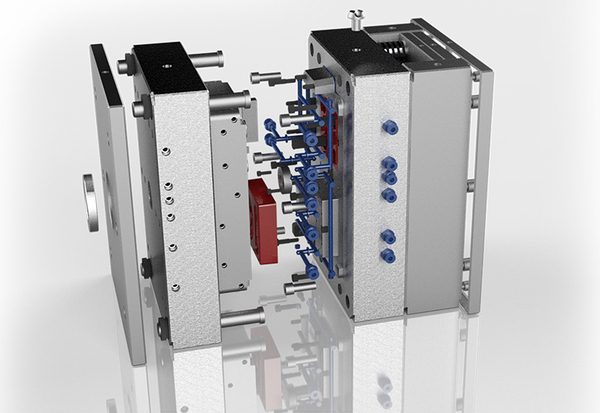

Zespół inżynierów projektuje struktura formy4 zgodnie z rysunkami produktu, układa i rysuje rysunki.

Jak wykonać plastikową formę wtryskową?

Aby wykonać plastikowe formy wtryskowe, należy rozpocząć od zaprojektowania formy za pomocą oprogramowania CAD, a następnie wybrać odpowiednie materiały, zazwyczaj stal lub aluminium. Forma jest następnie obrabiana i montowana w celu dopasowania do wtryskarek. Kluczowe etapy obejmują prototypowanie, testowanie i optymalizację formy pod kątem konkretnych potrzeb produkcyjnych.

Programowanie i usuwanie elektrod

Po zaprojektowaniu formy należy utworzyć programy CNC i wyjąć elektrody do obróbki EDM w oparciu o warunki obróbki każdej części.

Obróbka skrawaniem

Forma jest poddawana obróbce mechanicznej, w tym obróbce CNC, obróbce EDM, cięciu drutem, wierceniu głębokich otworów itp.

Po zamówieniu podstawy formy i materiałów, forma jest tylko w stanie wstępnej obróbki lub tylko z materiału stalowego. W tym czasie należy przeprowadzić serię obróbek mechanicznych zgodnie z zamierzeniami projektowymi formy w celu wykonania różnych części.

Obróbka CNC5, komputerowe sterowanie numeryczne, jest również centrum obróbczym sterowanym numerycznie, a jego wymagania obejmują różne procedury przetwarzania, wybór narzędzi, parametry przetwarzania itp.

Obróbka EDM to obróbka elektroerozyjna, która jest procesem wykorzystującym wyładowania do korozji materiałów w celu osiągnięcia wymaganego rozmiaru, więc może przetwarzać tylko materiały przewodzące. Stosowane elektrody to zazwyczaj miedź i grafit.

Montaż ławki

Praca na stole jest bardzo ważna w procesie produkcji form i przebiega przez cały proces produkcji form. Praca na stole, montaż dopasowanej formy, toczenie, frezowanie, szlifowanie i wiercenie są dobre.

Oszczędzanie i polerowanie form

Oszczędzanie i polerowanie formy to proces używania papieru ściernego, kamienia olejowego, pasty diamentowej i innych narzędzi do obróbki części formy po obróbce formy za pomocą CNC, EDM i pracy na stole warsztatowym, a przed montażem formy.

Co to jest inspekcja pleśni i badanie pleśni?

Kontrola form obejmuje badanie form pod kątem wad i kwestii jakościowych przed rozpoczęciem produkcji. Próba formy testuje formę w celu zweryfikowania jej wydajności, zapewniając, że części spełniają specyfikacje. Kluczowe korzyści obejmują wczesną identyfikację potencjalnych problemów i optymalizację wydajności produkcji, co ostatecznie prowadzi do wyższej jakości produktów.

Inspekcja pleśni

Standard akceptacji form plastikowych to szereg kroków mających na celu kontrolę, testowanie i ocenę formy po jej wykonaniu, aby upewnić się, że spełnia ona wymagania projektowe i standardy produkcyjne. Poniżej znajduje się główna zawartość standardu akceptacji form plastikowych:

Kontrola wyglądu formy z tworzywa sztucznego

Sprawdź, czy powierzchnia plastikowej formy jest płaska, bez pęknięć, zadziorów, pęcherzyków powietrza i innych wad oraz czy nie ma widocznych deformacji lub uszkodzeń.

Kontrola rozmiaru formy z tworzywa sztucznego

Sprawdź, czy rozmiar plastikowej formy spełnia wymagania projektowe, w tym ogólny rozmiar formy, rozmiar części, rozmiar otworu itp.

Kontrola materiałów stalowych w formach z tworzyw sztucznych

Upewnij się, że materiały użyte do produkcji form plastikowych spełniają wymagania projektowe i normy produkcyjne, w tym materiał stali formierskiej, twardość, obróbka cieplna itp.

Kontrola montażu form z tworzyw sztucznych

Upewnij się, że plastikowa forma jest prawidłowo złożona, części są dokręcone, bagnet jest dokręcony, a kołki prowadzące, tuleje prowadzące, sprężyny i inne elementy są na miejscu.

Próba formy z tworzywa sztucznego

Wykonaj próbę formy plastikowej, aby sprawdzić, czy forma otwiera się i zamyka prawidłowo, czy wyrzuca prawidłowo, czy chłodzi prawidłowo, czy tworzywo sztuczne płynie prawidłowo i czy tworzy części, które są dobre.

Test trwałości formy z tworzywa sztucznego

Przeprowadzenie testu żywotności formy w celu sprawdzenia wykorzystania formy z tworzywa sztucznego w określonym cyklu formowania wtryskowego, w tym zużycia, deformacji, pęknięć itp. formy z tworzywa sztucznego.

Instrukcje konserwacji form do tworzyw sztucznych

Dowiedz się, jak konserwować formy plastikowe, w tym czyścić, smarować i zapobiegać rdzewieniu form plastikowych, aby wydłużyć ich żywotność.

Próba pleśni

a. Po pierwsze, należy zapoznać się z procesem testowania formy i kluczowymi środkami ostrożności podczas procesu testowania formy, zapoznając się z poniższymi materiałami.

b. Zapoznanie się z rzeczywistym procesem testowania formy poprzez ćwiczenia w miejscu testowania formy.

c. Sprawdzić wygląd formy, materiał formy, system zalewania, podparcie formy. Reset. Wyciąganie i wkładanie rdzeni. Odbiór, wydech. System transportu wody, system procesu formowania wtryskowego, wygląd produktu, rozmiar i koordynacja funkcjonalna do odbioru.

Po wykonaniu formy, przed pierwszą próbą formy

Sprawdź, czy forma posiada urządzenia zabezpieczające (takie jak mechanizm wymuszonego powrotu lub mechanizm wyłącznika krańcowego płyty wyrzutnika, mechanizmy te są urządzeniami, które zapewniają, że forma nie zostanie uszkodzona w nienormalnym stanie).

Sprawdź, czy mechanizmy wysuwania i powrotu formy są zainstalowane.

Typowe mechanizmy wyrzutu i powrotu obejmują mechanizmy cięgien (należy potwierdzić, czy cięgna są wyważone i czy liczba cięgien jest wystarczająca) oraz mechanizmy cylindrów.

Czasami występuje wspomaganie wyrzutu wspomagane gazem. Czy igła dyszy jest wykonana w kształcie litery Z, aby wyciągnąć pozycję zimnego materiału (stwierdzono, że dysza często przykleja się do formy w szóstym warsztacie). Powierzchnia czołowa pręta powrotnego jest płaska i nie ma zgrzewania punktowego. W dolnej części głowicy zarodka nie ma uszczelki, zgrzewanie punktowe.

Wszystkie suwaki powinny mieć rowki olejowe na ruchomej części suwaka.

Po zainstalowaniu formy na wtryskarce nie należy spieszyć się z formowaniem wtryskowym i regulacją formy. Zamiast tego należy poprosić technika o ustawienie wtryskarki na tryb pracy ręcznej i poprosić technika o ręczne wykonanie każdej czynności związanej z formą.

Po potwierdzeniu powyższych prac wstępnych, forma może zostać dostosowana.

Ponadto, oprócz rozmiaru, wyglądu i innych wad samej próbki, konieczne jest również połączenie ogólnego potwierdzenia montażu. Dlatego za każdym razem, gdy wypróbowujesz formę, musisz spróbować przynieść wszystkie części montażowe.

Ogólne potwierdzenie montażu może dać bardziej bezpośrednie zrozumienie problemów montażowych produktu z formy próbnej. Ponadto, w przypadku istniejących problemów montażowych, wygodniej jest przeanalizować plan modyfikacji. Pozwala to uniknąć komplikacji i zaoszczędzić czas.

Po wykonaniu formy musimy użyć wtryskarki do wykonania formy próbnej, aby sprawdzić, czy forma jest dobra i czy struktura części z tworzywa sztucznego jest dobra. Dzięki formie próbnej możemy zobaczyć formę w procesie produkcji piwa i sprawdzić, czy struktura części z tworzywa sztucznego jest dobra.

Jak przeprowadzić modyfikację i naprawę pleśni?

Modyfikacja formy obejmuje dostosowanie projektu formy w celu poprawy jakości części i zmniejszenia wad, podczas gdy naprawa formy koncentruje się na naprawie uszkodzeń w celu przedłużenia żywotności formy. Kluczowe techniki obejmują polerowanie powierzchni, wymianę uszkodzonych komponentów i wprowadzanie zmian konstrukcyjnych w celu zwiększenia funkcjonalności.

Kiedy używasz plastikowej formy przez długi czas, nieuchronnie się zużyje. Gdy forma jest uszkodzona lub zdeformowana, musimy ją naprawić na czas, aby zapewnić, że produkty wytwarzane przez wtryskarkę nie są wadliwe.

Metody modyfikacji form do formowania wtryskowego

Przeprojektowanie formy

Kluczem do całkowitego rozwiązania problemu jest przeprojektowanie formy. W oparciu o problemy związane z oryginalną formą, optymalizowana i projektowana jest struktura formy, powierzchnia podziału, położenie wrót itp.

Jednocześnie należy rozważyć dobór materiałów formy i optymalizację procesu obróbki cieplnej w celu poprawy żywotności i trwałości formy. Na przykład, w celu rozwiązania problemu niewystarczającego wypełnienia stopem spowodowanego nierówną powierzchnią podziału formy, można przeprojektować powierzchnię podziału, aby wypełnienie stopem było bardziej jednolite.

Modyfikacja parametrów formy

Zmiana parametrów formy to prosty i szybki sposób na jej modyfikację. Dostosowując parametry, takie jak rozmiar formy, precyzja formy i chropowatość powierzchni formy, można poprawić jakość i wydajność produkcji produktu.

Na przykład, dostosowując rozmiar i położenie wrót, można zoptymalizować proces napełniania stopu i poprawić jakość produktu; zmniejszając chropowatość powierzchni formy, można zmniejszyć pozostałości produktu i poprawić wydajność produkcji.

Wymiana akcesoriów do form

Wymiana akcesoriów formy jest popularnym i stosunkowo tanim sposobem modyfikacji form. W przypadku części formy, które są podatne na zużycie i awarie, takich jak wnęki, rdzenie, tuleje wrót itp., można zastąpić je materiałami lub obróbką powierzchni, które są bardziej odporne na zużycie i korozję.

Można również wybrać bardziej zaawansowane komponenty formy w oparciu o rzeczywiste potrzeby produkcyjne, aby poprawić wydajność produkcji i jakość produktu. Na przykład zastąpienie wnęki, która łatwo się zużywa, materiałem o wysokiej odporności na zużycie może skutecznie wydłużyć żywotność formy.

Modyfikacja form wtryskowych to poważna sprawa. To poważna sprawa, ponieważ może sprawić, że części będą lepsze, a produkcja szybsza. Modyfikując formę wtryskową, trzeba wiedzieć, co się robi.

Musisz wiedzieć, co robisz, ponieważ nie chcesz tego schrzanić. Nie chcesz tego spieprzyć, ponieważ nie chcesz zrobić złej formy. Nie chcesz zrobić złej formy, ponieważ nie chcesz zrobić złych części.

Nie chcesz produkować złych części, ponieważ nie chcesz stracić pieniędzy. Nie chcesz tracić pieniędzy, ponieważ chcesz je zarabiać. Chcesz zarabiać pieniądze, ponieważ jesteś w biznesie. Jesteś w biznesie, ponieważ chcesz zarabiać pieniądze.

Przetwarzanie systemu chłodzenia:

Przetwarzanie systemu chłodzenia (wiercenie i transport wodny), produkt generalnie wymaga, aby transport wodny przedniej formy był przetwarzany po wydaniu pierwszych danych modyfikacji formy, a transport wodny tylnej formy musi być przetwarzany po wydaniu drugich danych modyfikacji formy.

Jednak w sytuacjach, w których otwarcie transportu wodnego ma większy wpływ na parzenie, takich jak parzenie materiałów PC (wymagane jest parzenie gorącym olejem), spróbuj otworzyć go przed pierwszą próbną formą.

Przetwarzanie systemu chłodzenia

Tak więc, wykonując rysunki projektu konstrukcyjnego, należy przemyśleć wszystkie różne sytuacje i spróbować zmniejszyć ilość pracy, jaką trzeba wykonać, aby zmienić formę, tak aby woda mogła przepływać przez rurę i można było jak najszybciej określić, jak duże będzie piwo.

Dlaczego potrzebujemy konserwacji pleśni?

Konserwacja form zapobiega usterkom i wydłuża żywotność form poprzez utrzymywanie ich w czystości i prawidłowe funkcjonowanie. Regularne kontrole pomagają zidentyfikować zużycie, zmniejszając przerwy w produkcji i koszty. Kluczowe korzyści obejmują poprawę jakości części, zmniejszenie ilości odpadów i zwiększenie wydajności produkcji.

W codziennym procesie produkcyjnym konserwacja form jest ważniejsza niż ich naprawa. Wynika to z faktu, że naprawa form jest podobna do naprawy sprzętu mechanicznego. Im więcej razy forma jest naprawiana, tym gorsza staje się jej wydajność. Do pewnego stopnia skraca to również żywotność formy.

Ponieważ forma pracuje w wysokiej temperaturze i pod wysokim ciśnieniem oraz ma kontakt z powietrzem przez długi czas, bardzo łatwo rdzewieje, dlatego należy ją dobrze konserwować. Kiedy nie jest warzona, należy ją pokryć olejem antykorozyjnym, masłem itp., a czas użytkowania formy zostanie odpowiednio wydłużony.

Ponadto, ponieważ stal formierska6W związku z tym, że okres użytkowania formy jest długi, a konstrukcja formy nie jest rozsądna, niektóre cienkie konstrukcje stalowe lub sworznie wypychaczy mogą pękać i łamać się, co wymaga ciągłej konserwacji i naprawy w późniejszym okresie konserwacji. Dlatego musimy dobrze wykonywać konserwację form w normalnych czasach.

Wnioski

Zetar Mold Co., Ltd. jest kompleksowym producentem usług w zakresie projektowania form, przetwarzania form wtryskowych, formowania wtryskowego produktów, obróbki powierzchni powłok z tworzyw sztucznych (natryskiwanie, sitodruk itp.).

Firma jest dobrze wyposażona i posiada grupę techników z 20-letnim doświadczeniem w przetwarzaniu form wtryskowych. My, Zetar Mold, jesteśmy firmą prowadzoną przez miłość. Naszym celem jest stworzenie szczęśliwego przedsiębiorstwa. Koncentrujemy się na rozwiązywaniu różnych problemów związanych z dostosowywaniem produktów do potrzeb klientów.

-

Dowiedz się więcej o wnęce formy: Odlewanie to proces, w którym surowiec zostaje stopiony i podgrzany do pożądanej temperatury. ↩

-

Dowiedz się więcej o automatycznym wyznaczaniu trójwymiarowych linii podziału i powierzchni w projektowaniu form wtryskowych z tworzyw sztucznych: Linie podziału 3-D są generowane w oparciu o proponowane kryterium uwzględniania powyższych przewidywanych obszarów pętli krawędziowych. ↩

-

Dowiedz się więcej o typach bram do formowania wtryskowego: Kompletny przewodnik projektowania: Konstrukcja bramy do formowania wtryskowego pomaga firmom produkować komponenty z tworzyw sztucznych o najlepszej jakości. ↩

-

Dowiedz się więcej o komponentach form wtryskowych: Zrozumienie struktury: Główne komponenty systemu form wtryskowych obejmują konstrukcję podstawy formy, system formowania, system podawania, system wyrzucania.... ↩

-

Dowiedz się, czym jest obróbka CNC? Przegląd procesu obróbki CNC: Proces CNC działa w przeciwieństwie do - i tym samym zastępuje - ograniczenia sterowania ręcznego..... ↩

-

Dowiedz się więcej o stali formierskiej: Stal formierska to materiał używany do produkcji form, w tym form do wykrawania na zimno, matryc do kucia na gorąco, form do odlewania ciśnieniowego i innych. ↩