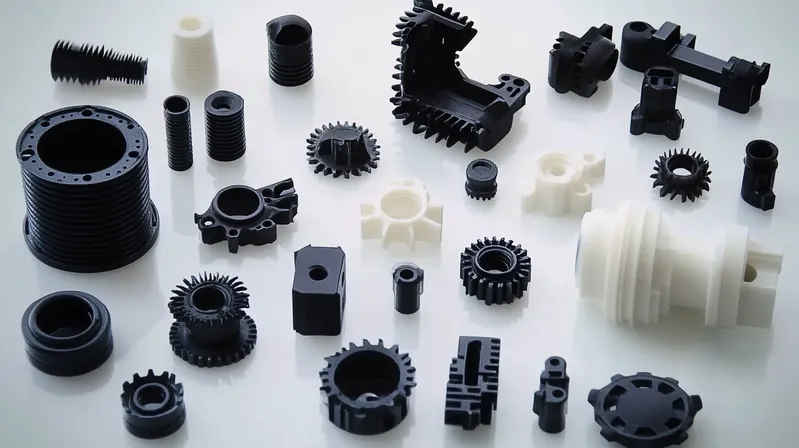

Integracja druku 3D - technicznie znanego jako wytwarzanie addytywne (AM) - z procesem formowania wtryskowego (IM) przekształca strategie narzędziowe. Zamiast zastępować formowanie wtryskowe, AM działa jako mnożnik siły poprzez **Rapid Tooling** i **Conformal Cooling**. Wykorzystując technologie, takie jak bezpośrednie spiekanie laserowe metali (DMLS) dla metalowych wkładek i stereolitografia (SLA) dla form polimerowych, producenci mogą skrócić czas realizacji o 90% dla prototypów, zoptymalizować czasy cykli dzięki zaawansowanym geometriom chłodzenia i wypełnić lukę między projektowaniem a produkcją wielkoseryjną.

Podstawowe koncepcje: Szybkie oprzyrządowanie i chłodzenie konformalne

Synergia między tymi dwoma filarami produkcji występuje przede wszystkim w produkcji samej formy, znanej jako oprzyrządowanie miękkie lub oprzyrządowanie pomostowe.

1. Szybkie oprzyrządowanie na bazie polimerów

Wiąże się to z wykorzystaniem fotopolimerów wysokotemperaturowych (np. Digital ABS) do drukowania wnęk form i rdzeni. Formy te są umieszczane w standardowych metalowych podstawach form (ramy Master Unit Die lub MUD).

- Cel: Funkcjonalne prototypowanie, małe serie (10-100 strzałów) i walidacja projektu.

- Technologia: Stereolitografia (SLA) lub PolyJet.

2. Wytwarzanie przyrostowe oparte na metalach (chłodzenie konformalne)

Wiąże się to z drukowaniem wkładek do form przy użyciu proszków metali (stal maraging, stal nierdzewna). W przeciwieństwie do tradycyjnego wiercenia, które jest ograniczone do linii prostych, AM pozwala na tworzenie kanałów chłodzących, które zakrzywiają się i dostosowują do geometrii części.

- Cel: Redukcja czasu cyklu (do 40%), minimalizacja wypaczeń i trwałość produkcji wielkoseryjnej.

- Technologia: Bezpośrednie spiekanie laserowe metali (DMLS) lub selektywne topienie laserowe (SLM).

Konformalne kanały chłodzące utworzone za pomocą druku 3D mogą skrócić czas cyklu formowania wtryskowego o 20% do 40%.Prawda

Uformowane kanały precyzyjnie podążają za geometrią części, odprowadzając ciepło bardziej efektywnie niż proste linie wiercone, drastycznie skracając czas chłodzenia.

Formy polimerowe drukowane w 3D są odpowiednimi zamiennikami form stalowych P20 w seriach produkcyjnych o dużej objętości.Fałsz

Formy polimerowe mają niską przewodność cieplną i integralność strukturalną w porównaniu do stali; są one przeznaczone wyłącznie do prototypowania w małych ilościach (10-100 strzałów) lub narzędzi mostowych.

Parametry techniczne: Oprzyrządowanie tradycyjne vs. oprzyrządowanie addytywne

Poniższa tabela porównuje standardową stal narzędziową z typowymi rozwiązaniami produkcji addytywnej stosowanymi w integracji formowania wtryskowego.

| Parametr | Stal narzędziowa P20 (tradycyjna) | Stal maraging (drukowana metodą DMLS) | Cyfrowy ABS (druk PolyJet) | Żywica wysokotemperaturowa (druk SLA) |

|---|---|---|---|---|

| Użycie podstawowe | Produkcja na dużą skalę | Konforemne wkłady chłodzące | Prototypy o małej objętości | Szczegółowe prototypy |

| Żywotność strzału (w przybliżeniu) | 100,000+ | 1,000,000+ (utwardzony) | 10 - 100 | 10 - 50 |

| Przewodność cieplna | ~29 W/m-K | ~15-20 W/m-K | ~0,2 W/m-K (izolator) | ~0,2 W/m-K |

| Czas realizacji | 4 - 8 tygodni | 1 - 2 tygodnie | 1 - 2 dni | 1 - 2 dni |

| Maksymalna temperatura topnienia | >300°C | >300°C | <250°C | <230°C |

| Tolerancje | ±0,01 mm | ±0,05 mm (po obróbce) | ±0,1 mm | ±0,1 mm |

Uwaga: The Proces DMLS1 Zazwyczaj wymaga obróbki poprocesowej w celu uzyskania tolerancji powierzchni współpracujących odpowiednich do formowania bez wypływek.

Zalety i wady

Integracja druku 3D z procesem formowania wtryskowego oferuje strategiczne korzyści, ale wprowadza określone ograniczenia fizyczne.

Zalety

- Szybkość wprowadzania produktów na rynek: Formy polimerowe można wydrukować i zamontować w prasie w ciągu 24 godzin, co pozwala na przeprowadzenie testów funkcjonalnych w tym samym tygodniu przy użyciu rzeczywistego materiału produkcyjnego (np. polipropylenu (PP), akrylonitrylo-butadieno-styrenu (ABS)).

- Geometrie złożone: DMLS pozwala na tworzenie wewnętrznych struktur kratowych i zakrzywionych kanałów chłodzących, które są niemożliwe do obróbki za pomocą CNC.

- Redukcja kosztów prototypów: Eliminuje koszty cięcia aluminium lub stali dla projektów, które mogą ulec zmianie, oszczędzając tysiące na początkowym etapie rozwoju.

- Iteracja projektu: Umożliwia stosowanie metodologii "Fail Fast"; inżynierowie mogą testować wiele iteracji form jednocześnie.

Wady

- Rozpraszanie ciepła (formy polimerowe): Drukowane tworzywa sztuczne są izolatorami termicznymi. Czasy cykli muszą być znacznie wydłużone, aby umożliwić schłodzenie formy między kolejnymi cyklami i zapobiec deformacji.

- Ograniczenia ciśnienia: Formy polimerowe nie są w stanie wytrzymać wysokiego ciśnienia wtrysku (zwykle ograniczonego do 500-800 barów) ani dużych sił zaciskających.

- Wykończenie powierzchni: Linie warstw z druku 3D mogą zostać przeniesione na uformowaną część, chyba że forma zostanie ręcznie wypolerowana lub wygładzona parą.

- Kompatybilność materiałowa: Wysokotemperaturowe termoplasty konstrukcyjne, takie jak polieteroeteroketon (PEEK) lub nylony wypełnione szkłem, są generalnie niekompatybilne z formami drukowanymi z polimerów ze względu na ścieranie i ciepło.

Scenariusze zastosowań

1. Produkcja mostów

Gdy narzędzia stalowe są opóźnione, producenci używają Formy PolyJet2 do uruchomienia 50-100 jednostek dla próbek marketingowych, testów UL lub walidacji linii montażowej.

2. Chłodzenie konforemne dla optymalizacji cyklu

W przypadku części z głębokimi rdzeniami lub złożonymi krzywiznami (np. zakrętki do butelek, złącza samochodowe), wkładki DMLS są używane do umieszczania wody chłodzącej w ściśle równej odległości od ściany formy. Eliminuje to "gorące punkty" i zmniejsza skurcz różnicowy.

3. Walidacja formowania wkładek

Testowanie procesów obtrysku lub formowania wkładek poprzez drukowanie szybkiej formy w celu sprawdzenia dopasowania metalowych wkładek przed podjęciem decyzji o zastosowaniu twardego narzędzia.

Oprzyrządowanie hybrydowe obejmuje wykorzystanie standardowej metalowej podstawy formy (rama MUD) z wymiennymi wkładkami rdzenia i wnęki drukowanymi w 3D.Prawda

Metoda ta łączy wytrzymałość mechaniczną metalowej ramy z szybkością i niskim kosztem drukowanych wkładek do szybkiego prototypowania.

Formy drukowane 3D wymagają wyższego ciśnienia wtrysku i szybszych prędkości wtrysku w celu wypełnienia wnęki.Fałsz

Formy drukowane są słabsze niż stalowe; ciśnienie i prędkość wtrysku muszą być zmniejszone, aby zapobiec pęknięciu formy lub wypaleniu części.

Krok po kroku: Wdrażanie form drukowanych

Aby z powodzeniem zintegrować drukowane oprzyrządowanie, parametry procesu muszą zostać dostosowane do standardowych norm formowania naukowego.

- Projektowanie na potrzeby wytwarzania przyrostowego (DfAM):

- Dodaj 2-3 stopnie kąta zanurzenia (więcej niż w przypadku standardowych form stalowych), aby ułatwić wyrzucanie, ponieważ drukowane powierzchnie mają większe tarcie.

- Pogrubienie ścianek formy, aby wytrzymać siłę zacisku.

- Wybór materiału:

- Należy wybrać żywicę drukarską o wysokiej temperaturze ugięcia pod wpływem ciepła (HDT) i wysokiej sztywności (moduł giętkości).

- Upewnij się, że materiał wtryskowy ma temperaturę topnienia zgodną z limitami termicznymi drukowanej formy.

- Przetwarzanie końcowe:

- Przeszlifuj i wypoleruj powierzchnie wnęk, aby usunąć linie warstw.

- Obrobić tylną część wkładu, aby zapewnić płaskość w celu prawidłowego osadzenia w podstawie formy.

- Konfiguracja procesu:

- Siła zacisku: Ustaw na minimum wymagane do uszczelnienia (zapobiegaj zgnieceniu formy).

- Prędkość wtrysku: Zmniejsz prędkość, aby zminimalizować ciepło ścinające.

- Utrzymywanie ciśnienia: Zmniejsz znacząco obciążenie wnęki.

- Czas chłodzenia: Wydłużenie czasu chłodzenia o 2x-5x w porównaniu z formami stalowymi w celu odprowadzenia ciepła z narzędzia izolującego.

- Wyrzucenie: Używaj ręcznie ładowanych wkładek lub kołków wypychaczy o dużej powierzchni, aby uniknąć przebijania miękkiego materiału formy.

FAQ: Druk 3D w formowaniu wtryskowym

P: Czy formy drukowane 3D mogą wytwarzać części o wąskich tolerancjach?

O: Ogólnie rzecz biorąc, nie. Podczas gdy Drukowanie SLA3 jest dokładne, odkształcenie formy pod wpływem ciepła i ciśnienia zwykle ogranicza tolerancje części do ±0,1 mm lub więcej. Precyzyjne elementy krytyczne powinny być obrabiane po formowaniu.

P: Ile części mogę uzyskać z formy wydrukowanej w 3D?

O: To zależy od materiału.

- Plastikowe formy drukowane: Od 10 do 100 strzałów.

- Formy metalowe (DMLS): Od tysięcy do milionów (podobnie jak w przypadku tradycyjnej stali, jeśli jest odpowiednio obrobiona cieplnie).

P: Czy mogę formować nylon wypełniony szkłem w formie drukowanej?

O: Nie jest to zalecane w przypadku form z nadrukiem polimerowym. Ścierne włókna szklane będą szorować miękką powierzchnię formy, niszcząc detale w ciągu kilku strzałów. Formy z nadrukiem metalowym doskonale radzą sobie z włóknami szklanymi.

P: Czy drukowanie 3D jest tańsze niż obróbka CNC form aluminiowych?

O: W przypadku bardzo małych geometrii lub złożonych detali, tak. Jednak w przypadku prostych kształtów obróbka CNC aluminium (QC-10) jest często porównywalna pod względem kosztów i oferuje znacznie lepszą trwałość i wydajność termiczną.

P: Na czym polega podejście "Hybrid Mold"?

O: Odnosi się to do korzystania ze standardowej stalowej ramy matrycy głównej (MUD) i drukowania tylko rdzenia i wkładek wnękowych. Minimalizuje to zużycie żywicy i zapewnia niezbędne wsparcie mechaniczne dla drukowanych części podczas mocowania.

Podsumowanie

Przyszłość formowania wtryskowego nie polega na zastąpieniu tego procesu przez druk 3D, lecz na hybrydyzacja obu. Wykorzystując druk 3D do Szybkie oprzyrządowanieProducenci mogą drastycznie skrócić cykle rozwoju i koszty prototypowania. Jednocześnie, Chłodzenie konforemne Dzięki technologii metal AM możliwe jest zwiększenie wydajności produkcji wielkoseryjnej, co wcześniej było fizycznie niemożliwe. Pomyślna integracja wymaga wyraźnego dostosowania parametrów przetwarzania - w szczególności niższych ciśnień i dłuższych czasów chłodzenia form polimerowych - oraz jasnego zrozumienia kompromisów między szybkością, trwałością i precyzją.

-

Technologia EOS DMLS: Bezpośrednie spiekanie laserowe metali tworzy metalowe wkładki do form o właściwościach mechanicznych porównywalnych z kutą stalą, umożliwiając chłodzenie konformalne. ↩

-

Rozwiązania Stratasys PolyJet: Formowanie wtryskowe PolyJet wykorzystuje materiały cyfrowe do drukowania gładkich, szczegółowych form, które są w stanie wytrzymać ciśnienie formowania wtryskowego w krótkich seriach. ↩

-

Formlabs Rapid Tooling: Przewodnik po narzędziach Rapid Tooling przedstawia konkretne wytyczne projektowe i ograniczenia materiałowe dotyczące korzystania z drukarek żywic SLA w procesach formowania wtryskowego. ↩