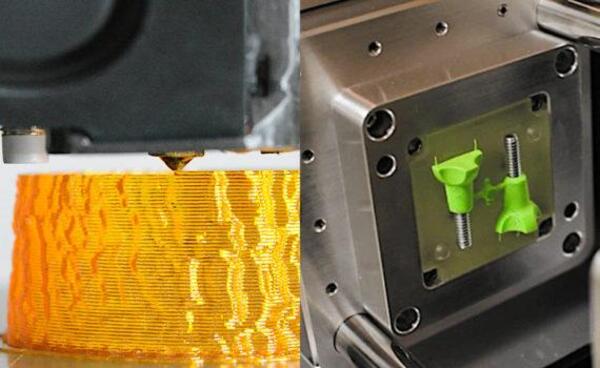

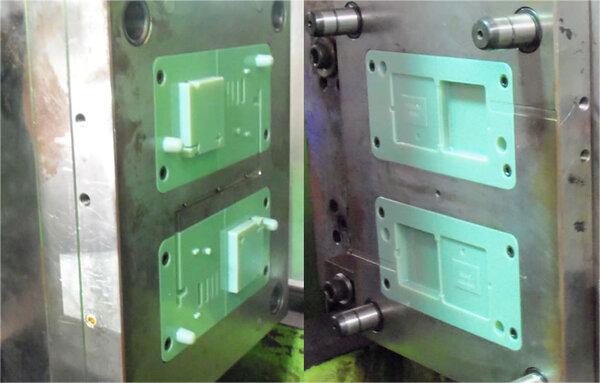

Druk 3D przekształca branżę formowania wtryskowego, umożliwiając szybszą i bardziej opłacalną produkcję form. Proces ten pozwala na szybkie prototypowanie złożonych form, skracając czas realizacji i koszty produkcji.

Druk 3D form wtryskowych oferuje szybsze prototypowanie, niższe koszty i możliwość tworzenia złożonych geometrii. Jest powszechnie stosowany w branżach takich jak motoryzacja, elektronika użytkowa i urządzenia medyczne. Korzyści obejmują krótszy czas realizacji, możliwość szybkiego testowania projektów i niższe początkowe inwestycje w porównaniu z tradycyjnymi metodami.

Podczas gdy druk 3D oferuje liczne korzyści, ważne jest, aby zrozumieć ograniczenia i kwestie związane z wykorzystaniem tej technologii do produkcji form. Dowiedz się, jak formy drukowane 3D wypadają w porównaniu z tradycyjnymi formami pod względem trwałości i skalowalności produkcji.

Druk 3D umożliwia tworzenie funkcjonalnych form wtryskowych.Prawda

Druk 3D może wytwarzać formy, które nadają się do małych serii i szybkiego prototypowania, umożliwiając szybszą iterację i testowanie projektów produktów.

Druk 3D to najlepsza metoda wytwarzania wszystkich form wtryskowych.Fałsz

Podczas gdy druk 3D doskonale nadaje się do prototypowania i produkcji małoseryjnej, tradycyjne formy wykonane z metalu są generalnie bardziej trwałe i opłacalne w przypadku produkcji wielkoseryjnej.

Jak projektować części do form wtryskowych do druku 3D?

Aby zaprojektować części do form wtryskowych do druku 3D, należy skupić się na takich cechach, jak kąty pochylenia, grubość ścianek i geometria części, aby zapewnić płynne wypełnianie formy i łatwe usuwanie. Wykorzystaj elastyczność druku 3D do tworzenia złożonych geometrii i obniżenia tradycyjnych kosztów oprzyrządowania. Ważne kwestie obejmują wybór materiału i orientację wydruku, aby uniknąć słabych punktów.

Czym jest druk 3D?

Druk 3D, znany również jako technologia produkcji addytywnej, to metoda konstruowania trójwymiarowych obiektów w oparciu o trójwymiarowe pliki modeli CAD, przy użyciu materiałów takich jak proszek, filament lub arkusz poprzez produkcję warstwową i technologię superpozycji warstwa po warstwie.

Co jest używane do tworzenia części do druku 3D?

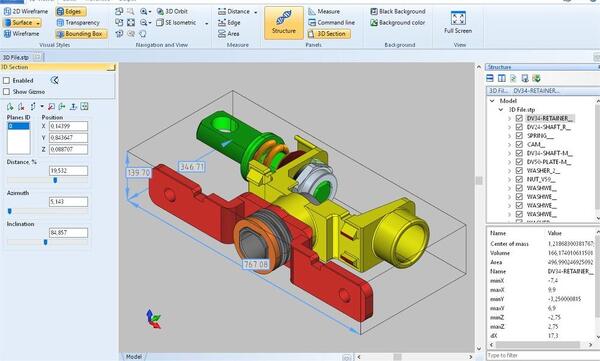

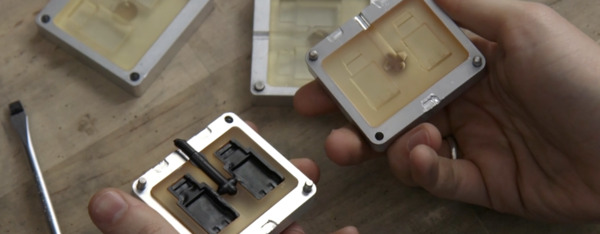

Zamontuj formę w metalowej ramie i przygotuj ją do formowania wtryskowego. Aby utworzyć formę, należy najpierw uzyskać model 3D części, którą chcemy wyprodukować. Części są projektowane przy użyciu oprogramowania do projektowania wspomaganego komputerowo (CAD), przy jednoczesnym przestrzeganiu zasad formowania wtryskowego.

Oprogramowanie CAD to aplikacja komputerowa służąca do tworzenia i edycji grafiki projektowej. Znajduje zastosowanie w różnych dziedzinach, w tym w przemyśle maszynowym, architekturze, wyposażeniu wnętrz i tekstyliach. Kluczowe funkcje oprogramowania CAD obejmują rysowanie płaszczyzn, umożliwiając użytkownikom generowanie podstawowych elementów graficznych, takich jak linie, okręgi, elipsy, wielokąty i splajny.

Programy te oferują również pomoce rysunkowe, takie jak ortogonalność, przyciąganie obiektów i śledzenie biegunów. Oprogramowanie CAD obsługuje nie tylko kreślenie 2D i skomplikowane renderowanie, ale także dokumentację projektową i podstawowe projektowanie 3D.

CAD to zautomatyzowane oprogramowanie do projektowania wspomaganego komputerowo, które umożliwia tworzenie zarówno dwuwymiarowych rysunków, jak i podstawowych trójwymiarowych projektów. Użytkownicy mogą generować rysunki bez konieczności posiadania wiedzy programistycznej, dzięki czemu jest on szeroko wykorzystywany na całym świecie w sektorach obejmujących budownictwo cywilne, dekoracje i przemysł. Jego zastosowania obejmują rysowanie, rysunki inżynieryjne, przemysł elektroniczny, przetwarzanie odzieży i wiele innych.

Kluczowe funkcje CAD obejmują rysowanie płaszczyzn, pomocnicze narzędzia do rysowania, edycję grafiki, wymiarowanie, zarządzanie warstwami i możliwości rysowania trójwymiarowego. Co więcej, oprogramowanie CAD zapewnia solidne funkcje edycji grafiki do zadań takich jak przenoszenie, kopiowanie, obracanie, układanie, rozciąganie, rozszerzanie, przycinanie i skalowanie obiektów. Konkretne aplikacje CAD koncentrują się na precyzyjnym rysowaniu w celu odniesienia płaszczyzny, tworzeniu skomplikowanych grafik, korzystaniu z bibliotek modeli i odgrywaniu znaczącej roli w planowaniu urbanistycznym, projektowaniu ogrodów, elektronice, projektowaniu mody i wielu innych branżach.

Jaką formę zaprojektować?

Na przykładzie paska do zegarka, konstrukcja formy wykorzystuje 50-mikronową żywicę wysokotemperaturową V2, znaną z doskonałej jakości i wyjątkowej rozdzielczości. Aby zapewnić optymalne uwalnianie, należy zastosować od 40 do 50 rozpyleń standardowego sprayu antyadhezyjnego na warstwę.

Drukowanie z precyzyjną wysokością warstwy 50 mikronów wzmacnia efekt natryskiwania, dając ultra gładkie wykończenie powierzchni, które ułatwia wyjmowanie części z formy. Forma wydrukowana w 3D nie wymaga dodatkowego chłodzenia i nie ma żadnych oznak niepożądanych reakcji między materiałem wtryskowym a żywicą drukarską.

Jakie materiały do drukowania wybrać?

Najlepszy materiał do drukowania zależy od konkretnych potrzeb danego projektu. W przypadku druku 3D, PLA jest idealny do łatwego użytkowania, podczas gdy ABS oferuje większą wytrzymałość. W przypadku tradycyjnego druku, jakość papieru i rodzaj tuszu mają zasadnicze znaczenie dla trwałości i jakości druku. Podczas dokonywania wyboru należy wziąć pod uwagę takie czynniki jak odporność na temperaturę, elastyczność i przyjazność dla środowiska.

Wraz z ciągłym rozwojem technologii druku 3D, wydajność materiałów do druku 3D stale się poprawia, zwiększając funkcje wytwarzanych produktów do druku 3D. Wykorzystanie druku 3D do produkcji narzędzi końcowych (części końcowych) jest coraz bardziej powszechne.

Jakie są wymagania dotyczące materiałów do druku 3D? Rozwój technologii druku 3D w dużej mierze zależy od postępu w dziedzinie materiałów. Obecnie istnieją różne rodzaje materiałów do druku 3D, z których każdy jest dostosowany do konkretnych technologii druku 3D.

Na przykład, włókna są wykorzystywane w Technologia druku FDM1. Obecnie najbardziej rozpowszechnione filamenty mają średnicę 1,75 mm, a kilka z nich jest również dostępnych w średnicy 3 mm. Typowe filamenty to PLA, ABS, TPU itp. Płynne materiały eksploatacyjne są stosowane w technologii utwardzania światłem, zwykle są to żywice światłoczułe.

Materiały eksploatacyjne w proszku są często drukowane przy użyciu technologii SLS. Najpopularniejsze z nich to nylon, taki jak PA12, PA11, PA-GF itp. Większość materiałów eksploatacyjnych do druku 3D z metalu ma postać proszku, a najpopularniejsze są technologie SLM i EBM. W ostatnich latach pojawił się również druk 3D z metalu w technologii FDM.

Ponieważ jednak ten rodzaj metalowego filamentu 3D nie jest filamentem metalowym 100%, ale filamentem wykonanym z plastikowej podstawy z równomiernie rozmieszczonymi cząstkami metalu, po zakończeniu drukowania modelu wymagana jest profesjonalna obróbka końcowa, taka jak odtłuszczanie i spiekanie w celu usunięcia plastikowych elementów przed uzyskaniem metalowego wydruku. Proces ten jest często określany jako pośredni druk 3D z metalu.

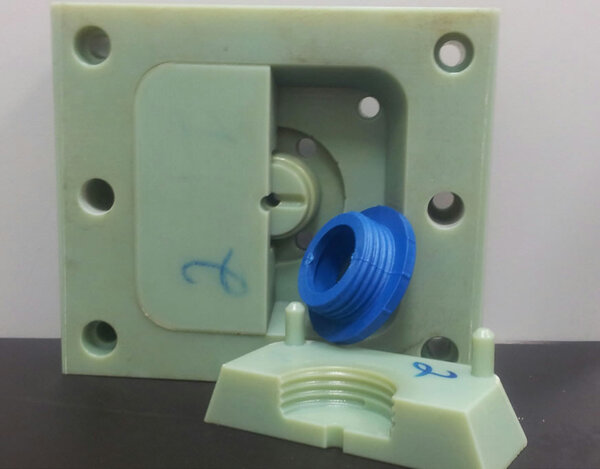

Materiały do druku 3D nadające się do produkcji form wtryskowych muszą posiadać następujące właściwości

Wysoka szczegółowość ekspresji: Formy wtryskowe wymagają wysokiej dokładności wymiarowej i gładkich powierzchni. Formy o wysokiej precyzji dają części o równie wysokiej precyzji.

Odporność na wysokie temperatury: Wysoka temperatura ugięcia (HDT) ma kluczowe znaczenie nie tylko dla zapewnienia, że forma nie ulegnie uszkodzeniu podczas procesu wtrysku, ale także dla umożliwienia bardziej precyzyjnej kontroli procesu.

Wysoka sztywność: Forma musi utrzymywać dobrą dokładność wymiarową w wielu seriach i wytrzymywać wysokie ciśnienia bez deformacji podczas wtrysku materiału.

Jakie są główne procesy druku 3D?

Drukowanie 3D polega na nakładaniu warstw materiałów, takich jak tworzywa sztuczne lub metale, w celu tworzenia obiektów bezpośrednio z modeli cyfrowych. Kluczowe etapy to projektowanie modelu, przygotowanie drukarki i tworzenie obiektu warstwa po warstwie. Popularne metody obejmują FDM (Fused Deposition Modeling), SLA (Stereolithography) i SLS (Selective Laser Sintering). Technologia ta oferuje korzyści, takie jak szybkie prototypowanie, oszczędność kosztów w małych partiach i możliwość tworzenia złożonych geometrii.

W przeciwieństwie do tradycyjnych drukarek, które są płaskie, drukarki 3D są trójwymiarowe i składają się z elementów sterujących, elementów mechanicznych, głowic drukujących, materiałów eksploatacyjnych i nośników. Jaka jest ich zasada działania? Po zaprojektowaniu trójwymiarowego obrazu na komputerze, jest on drukowany warstwa po warstwie przy użyciu plastiku lub innych materiałów. Ciągłe powtarzanie płaszczyzny staje się trójwymiarowym obrazem. Poniżej przedstawiono główny proces drukowania 3D.

Modelowanie

Wygenerowanie modelu cyfrowego jest pierwszym krokiem w procesie drukowania 3D. Najpopularniejszą metodą generowania modeli cyfrowych jest oprogramowanie do projektowania wspomaganego komputerowo (CAD). Istnieje wiele darmowych i profesjonalnych programów CAD, które są kompatybilne z drukiem 3D. Najważniejszym krokiem jest stworzenie modelu CAD lub CG, który jest również podstawową częścią oprogramowania do modelowania.

Model partycji

Po użyciu komputera do modelowania 3D, projekt musi zostać podzielony na segmenty i warstwy, zanim zostanie zaimportowany do drukarki w celu drukowania krok po kroku. Typowe formaty plików dla tego procesu obejmują STL i PLY. Jeśli wymagane jest drukowanie w pełnym kolorze, preferowanym wyborem jest zwykle PLY ze względu na jego wysoką rozdzielczość.

Import danych

Po zakończeniu projektowania modelu wystarczy wprowadzić go do drukarki 3D za pomocą pamięci flash USB lub kabla do transmisji danych. Następnie skonfiguruj ustawienia drukowania. Po sfinalizowaniu ustawień, uruchom drukarkę 3D i zainicjuj proces drukowania. Poprzez serię skomplikowanych etapów, powstanie kolekcja skrupulatnie wykonanych modeli, nadających się do natychmiastowego wykorzystania w procesach produkcyjnych, w tym w zaawansowanych zastosowaniach materiałowych.

Czym jest przygotowanie do formowania wtryskowego i testowania modeli?

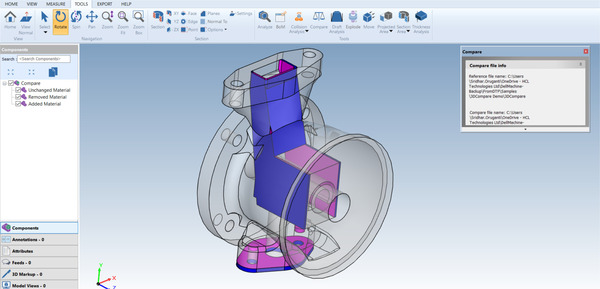

Przygotowanie do formowania wtryskowego obejmuje tworzenie dokładnych modeli CAD, wybór odpowiedniego materiału oraz zapewnienie, że forma jest odpowiednio zaprojektowana i przetestowana. Kluczowe aspekty obejmują symulację procesu formowania wtryskowego, przeprowadzanie prób i dostosowywanie parametrów, takich jak temperatura, ciśnienie i prędkość. Kroki te pomagają wcześnie zidentyfikować potencjalne problemy, zmniejszając liczbę wad i zwiększając wydajność produkcji.

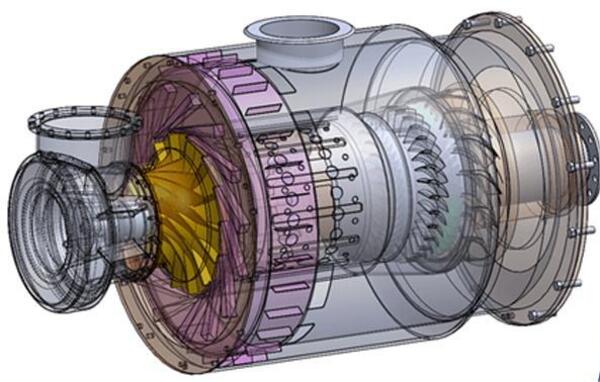

Czym jest formowanie wtryskowe?

Formowanie wtryskowe jest powszechnym procesem produkcyjnym w przemyśle tworzyw sztucznych. Zasadniczo stopiony plastik jest wtryskiwany do gniazda formy, pozostawiony do ostygnięcia i stwardnienia, a następnie forma jest otwierana w celu usunięcia plastikowego elementu.

Czym jest model testowy?

Model testowy, znany również jako model 3D, jest specjalnie zaprojektowany do oceny różnych właściwości drukowania drukarek 3D lub materiałów. Typowe modele testowe drukarek 3D obejmują 3DBenchy, wielofunkcyjną płytę montażową, kostkę XYZ, wieżę o stałej temperaturze, PolyPearl, test dokładności, test poziomowania, kąt nachylenia, sześciokątny most i zestaw kombinowany.

Wśród nich najbardziej kultowym jest 3DBenchy - znany jako specjalistyczny model do testowania druku 3D i najczęściej używany model testowy. Obejmuje on wszystkie niezbędne elementy do oceny możliwości druku 3D. Na przykład jego kadłub ma gładką zakrzywioną powierzchnię, która umożliwia testowanie drukowania zawieszonych zakrzywionych powierzchni bez podparcia.

Model jest idealnie symetryczny po obu stronach, co ułatwia ocenę dokładności osi X-Y i identyfikację wszelkich deformacji. Ponadto skomplikowany tekst na statku służy do pomiaru rozdzielczości druku drukarki, a okrągłe kominy i okna są idealne do testowania dokładności drukowanych okręgów.

Jakie są główne zabiegi po formowaniu?

Obróbka po formowaniu obejmuje procesy takie jak przycinanie, wykańczanie powierzchni, malowanie i montaż. Kroki te pomagają poprawić jakość powierzchni części, usunąć nadmiar materiału i upewnić się, że spełnia ona określone wymagania projektowe. Powszechne zabiegi są stosowane w branżach takich jak motoryzacja, elektronika i produkcja urządzeń medycznych.

Po usunięciu podpory, przedmiot obrabiany musi zostać oddzielony od płyty bazowej, zwykle przy użyciu cięcia drutem, piłowania itp. Oddzielanie za pomocą cięcia drutem zajmuje dużo czasu i jest najczęściej stosowane do oddzielania przedmiotów obrabianych z wieloma podporami i cienkościennymi połączeniami podporowymi, ponieważ ta metoda oddzielania jest stosunkowo delikatna i nie powoduje deformacji przedmiotu obrabianego. Gdy obrabiany przedmiot jest mały, ma niewiele podpór lub połączenie podpory jest solidną strukturą, w celu skrócenia czasu separacji można również użyć dłuta do bezpośredniego usunięcia przedmiotu obrabianego.

Po zakończeniu drukowania 3D wydrukowany element jest zanurzany w proszku. Podczas podnoszenia części, odpady powstałe w wyniku spiekania są najpierw usuwane, aby zapobiec zanieczyszczeniu proszku przez odpady; następnie stół roboczy jest podnoszony, a wstępne czyszczenie proszku odbywa się w magazynie przetwarzania. Za pomocą szczotki niespiekany proszek przymocowany do powierzchni przedmiotu obrabianego jest zamiatany do zbiornika odzysku proszku w celu recyklingu, a na koniec przedmiot obrabiany i podłoże są wyjmowane razem.

Czyszczenie proszkowe

Ta metoda czyszczenia proszku jest przede wszystkim ukierunkowana na kanały chłodzące formy. Można użyć szczotki do bezpośredniego oczyszczenia proszku lub zastosować sprzęt pomocniczy, taki jak odkurzacz lub suszarka do włosów, aby usunąć proszek uwięziony w kanale chłodzącym. Konfiguracja kanału chłodzącego znacząco wpływa na złożoność czyszczenia proszku, w tym czynniki takie jak średnica, promień krzywizny kanału itp.

Piaskowanie

Piaskowanie polega na wykorzystaniu sprężonego powietrza do napędzania wiązki strumienia o dużej prędkości, która rozpyla materiały ścierne (takie jak ruda miedzi, piasek kwarcowy, szmergiel, piasek żelazny, piasek Hainan itp. Proces ten ma na celu poprawę wyglądu lub kształtu obrabianego przedmiotu, wywołując określone modyfikacje wydajności.

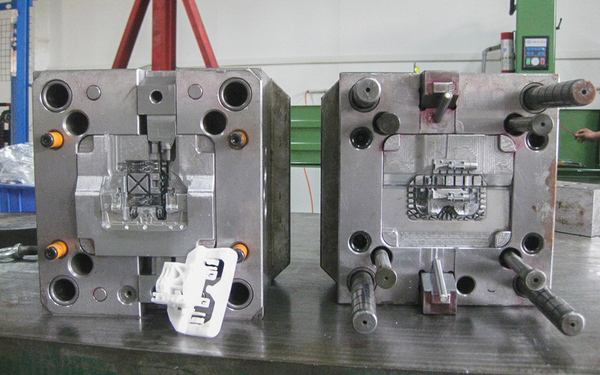

Inne zalety techniczne procesu selektywnego topienia laserowego (SLM) obejmują możliwość formowania elementów o złożonych, nieregularnych strukturach. Forma wtryskowa posiada wewnętrzne kanały chłodzące i różne zewnętrzne elementy konstrukcyjne, takie jak występy i wklęsłe otwory.

Obecnie wyzwania wynikają ze stosunkowo dużej chropowatości powierzchni elementów wytwarzanych w procesie SLM i złożoności kontroli dokładności.

W rezultacie bezpośrednie zastosowanie form SLM w formowaniu tworzyw sztucznych, szczególnie w przypadku części o wysokim wykończeniu powierzchni i precyzyjnych specyfikacjach, nie jest w pełni rozwinięte. W związku z tym, aby osiągnąć wymaganą dokładność formy, jakość powierzchni i inne specyfikacje, konieczne jest zastosowanie dodatkowych tradycyjnych metod obróbki.

Jakie są główne zasady technologii druku 3D?

Druk 3D tworzy obiekty warstwa po warstwie z plików cyfrowych, umożliwiając szybkie prototypowanie i produkcję na żądanie. Kluczowe zasady obejmują wytłaczanie materiałów, selektywne spiekanie laserowe i fotopolimeryzację. Technologia ta jest powszechnie stosowana w przemyśle lotniczym, medycznym, motoryzacyjnym i dóbr konsumpcyjnych. Kluczowe korzyści obejmują zmniejszenie ilości odpadów materiałowych, szybsze iteracje projektu i niższe koszty produkcji. W praktyce zasady technologii druku 3D obejmują głównie następujące aspekty:

Formowanie światłoutwardzalne

Jeśli chodzi o zasadę działania formowania światłoutwardzalnego, wykorzystuje ono głównie laser lub inne materiały wrażliwe na ciepło oświetlane przez źródło światła. Technologia ta jest obecnie jedną z najintensywniej badanych i najszybciej rozwijających się technologii. Stosowana jest głównie w produkcji części o stosunkowo złożonych strukturach i wysokiej precyzji.

Szybkie prototypowanie metodą osadzania topionego

W dziedzinie szybkiego prototypowania metodą osadzania topionego materiału, jest on powszechnie określany jako wytwarzanie topionego filamentu (FFF). Proces ten polega na podgrzaniu i stopieniu termoplastycznego filamentu, który jest następnie wytłaczany przez dyszę przed zestaleniem do pożądanego kształtu. To iteracyjne nakładanie warstw materiału ma kluczowe znaczenie dla zapewnienia integralności strukturalnej i jakości produktu końcowego. FFF jest dominującą technologią stosowaną w dziedzinie druku 3D ze względu na jej wydajność i powszechne zastosowanie.

Trójwymiarowe wiązanie proszkowe

W trójwymiarowym łączeniu proszków główną zasadą jest efektywne wykorzystanie przez operatorów określonych dysz do natryskiwania kleju na wyznaczony obszar. Proces ten umożliwia łączenie proszku z innymi materiałami, tworząc w ten sposób bardziej wyrafinowany kształt przekroju. Powtarzalność ma kluczowe znaczenie dla pomyślnego wdrożenia, umożliwiając zwiększenie wydajności. Technika ta jest powszechnie stosowana w technologii druku 3D.

Wnioski

Projektanci produktów, przedsiębiorcy i nauczyciele wykorzystują wytwarzanie form do replikowania części w różnych branżach. Formowanie wtryskowe wyróżnia się jako wszechstronny proces powszechnie stosowany do produkcji tych części w dużych ilościach.

Formowanie wtryskowe na dużą skalę2Formowanie wtryskowe jest opłacalne, wydajne, powtarzalne i pozwala uzyskać części najwyższej jakości. Niemniej jednak, w przypadku mniejszych partii, koszty i czas związane z wytwarzaniem form z typowych metali formierskich stanowią wyzwanie dla procedury, często utrudniając dostęp do formowania wtryskowego tej wielkości dla wielu przedsiębiorstw.

Podsumowując, wykorzystanie druku 3D do tworzenia form wtryskowych obejmuje projektowanie części, tworzenie form, wybór materiałów do drukowania, drukowanie 3D form, przygotowanie do formowania wtryskowego, testowanie modeli, oraz obróbka końcowa części formowanych wtryskowo3.

Wraz z ciągłym rozwojem nauki i technologii w naszym kraju, wiedza specjalistyczna w zakresie Drukowanie 3D4 Technologia ta znacznie się rozwinęła. Technologia ta jest stosowana głównie w różnych sektorach, takich jak laboratoria, firmy i gospodarstwa domowe.

Możliwość przetwarzania zakrzywionych powierzchni przy użyciu technologii 3D oferuje korzyści, które przewyższają konwencjonalne techniki formowania i przetwarzania. Integracja technologii 3D z obecnym przemysłem form znacząco poprawiła standardy produkcji w naszym kraju.

-

Dowiedz się więcej o technologii FDM: FDM to proces produkcji addytywnej znany również jako druk 3D. ↩

-

Dowiedz się więcej o FORMOWANIU WTRYSKOWYM DUŻYCH ILOŚCI: PRZEGLĄD: Formowanie wtryskowe o dużej objętości to specjalistyczny proces produkcji tworzyw sztucznych. ↩

-

Dowiedz się więcej o obróbce końcowej części formowanych wtryskowo: Obróbka końcowa części formowanych wtryskowo jest bardzo ważna, ponieważ formowanie wtryskowe tworzy zwykłe części z tworzywa sztucznego. ↩

-

Dowiedz się więcej o druku 3D: Czym jest, jak działa, przykłady : Druk trójwymiarowy (3D) to przyrostowy proces produkcyjny, który tworzy fizyczny obiekt na podstawie projektu cyfrowego. ↩