Konstrukcja prowadnicy i bramy ma kluczowe znaczenie dla formowania wtryskowego, wpływając na sposób, w jaki stopione tworzywo sztuczne przepływa do gniazd formy, wpływając na jakość produktu i wydajność produkcji.

Optymalna konstrukcja kanałów i bram w formach zapewnia wydajny przepływ stopionego tworzywa sztucznego, poprawiając czas cyklu i jakość produktu poprzez minimalizację wad. Kluczowe czynniki obejmują typ, rozmiar i lokalizację prowadnicy.

Zrozumienie konstrukcji kanałów i bram jest niezbędne do optymalizacji procesów formowania wtryskowego. Dowiedz się więcej o tym, jak dostosowane projekty mogą poprawić wydajność i jakość produktu w operacjach produkcyjnych.

Odpowiednia konstrukcja prowadnicy i bramy zmniejsza liczbę wad w formowaniu wtryskowym.Prawda

Dobrze zaprojektowane prowadnice i bramki zapewniają równomierny przepływ i chłodzenie, minimalizując defekty, takie jak wypaczenia i niepełne wypełnienie.

Wszystkie wzory prowadnic i bramek są wymienne w różnych formach.Fałsz

Potrzeby projektowe są specyficzne dla każdej formy i produktu; to, co sprawdza się w jednym przypadku, może nie być odpowiednie dla innego.

Jakie są elementy systemu wlewów?

Systemy wlewowe mają kluczowe znaczenie w procesie formowania wtryskowego, ułatwiając wydajne przenoszenie stopionego tworzywa sztucznego do gniazd formy.

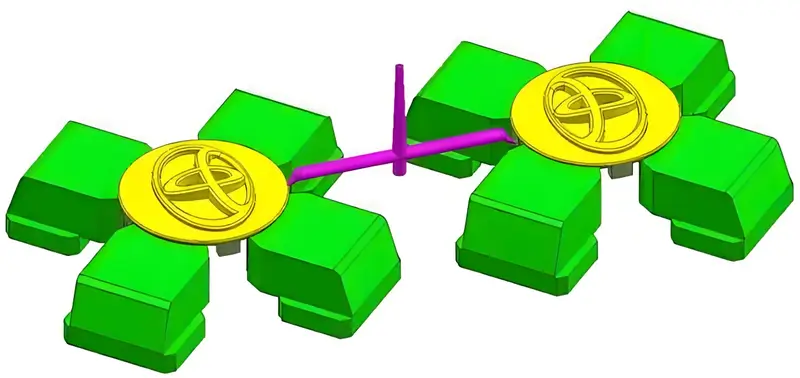

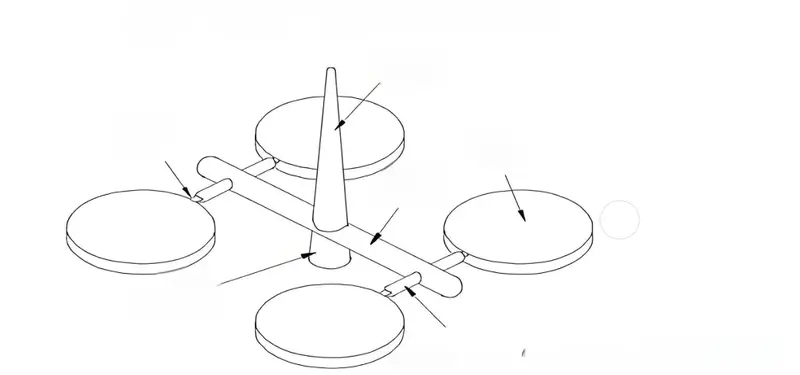

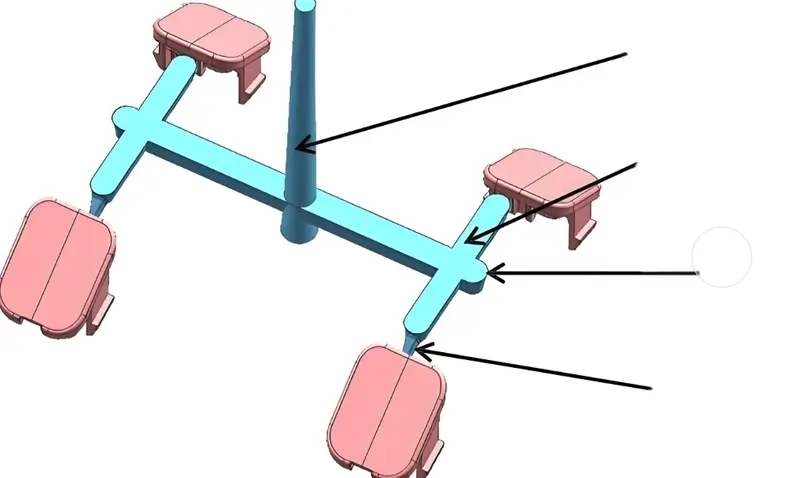

Systemy wlewowe kierują stopione tworzywo sztuczne do wnęk formy, składających się z wlewu, kanału i wlewu. Zestalają one materiał i kształtują produkty, co ma kluczowe znaczenie w branży motoryzacyjnej i produkcji dóbr konsumpcyjnych.

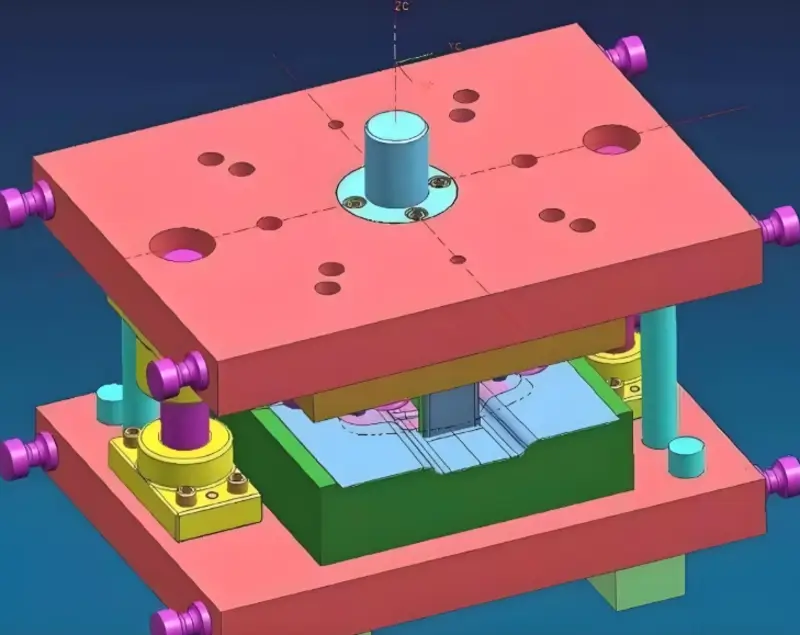

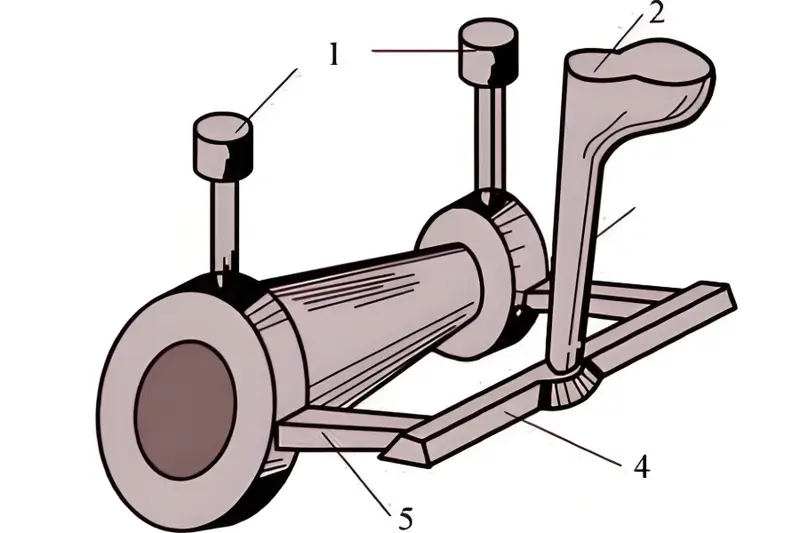

A system runner1zwany również układem wlewowym lub układem zalewania, jest niezbędnym przejściem stopionego tworzywa sztucznego z dyszy wtryskowej wtryskarki do gniazda formy. System kanałów składa się z kanału głównego, kolektora i zasuwy.

Główny biegacz

Znany również jako kanał główny, kanał wtryskowy lub kanał pionowy, jest to kanał, który zaczyna się od części dyszy wyrzutnika, która styka się z tuleją kanału głównego formy, a kończy na kolektorze. Jest to pierwsza część, przez którą przepływa stopiony plastik po wejściu do formy.

Oddzielny biegacz

Znany również jako kanał dzielony lub kanał wtórny. W zależności od konstrukcji formy, może być dalej podzielony na pierwszy i drugi kanał. Rozdzielacz to obszar przejściowy między głównym kanałem a wlewem, który umożliwia płynne przejście przepływu stopionego tworzywa sztucznego; w przypadku form wielokomorowych pełni również funkcję równomiernego rozprowadzania tworzywa sztucznego do różnych wnęk.

Brama

Znany również jako wlew, jest to wąski otwór między prowadnicą a gniazdem formy, a także najkrótsza i najcieńsza część. Jego funkcją jest przyspieszanie tworzywa sztucznego poprzez zacieśnianie powierzchni przepływu. Wysoka szybkość ścinania może sprawić, że tworzywo sztuczne będzie dobrze płynąć (ze względu na właściwość rozrzedzania tworzywa sztucznego); efekt ocieplenia lepkiego ogrzewania ma również wpływ na podniesienie temperatury materiału i obniżenie lepkości.

Po formowaniu, brama jako pierwsza utwardza się i uszczelnia, co zapobiega cofaniu się tworzywa sztucznego i zbyt szybkiemu spadkowi ciśnienia w gnieździe formy, co skutkuje kurczeniem się formowanego produktu. Po uformowaniu można ją łatwo odciąć, aby oddzielić system prowadnic od formowanej części.

Studnie zimnego zasilania

Nazywany również studnią zimnego ślimaka. Służy do przechowywania i uzupełniania zimnego plastikowego czoła fali na początku wypełnienia, zapobiegając przedostawaniu się zimnego materiału bezpośrednio do gniazda formy i wpływając na jakość wypełnienia lub blokując bramę. Studzienki zimnego ślimaka są zwykle umieszczane na końcu głównego kanału, ale gdy kanał jest długi, studzienki zimnego ślimaka powinny być również umieszczane na końcu.

Systemy wlewowe usprawniają przepływ stopionego tworzywa sztucznego podczas formowania wtryskowego.Prawda

Systemy wlewowe skutecznie wprowadzają tworzywo sztuczne do formy, zapewniając prawidłowe wypełnienie i redukując defekty.

Systemy wlewowe są zbędne w nowoczesnym formowaniu wtryskowym.Fałsz

Systemy wlewowe pozostają niezbędne do kierowania przepływem stopionego tworzywa sztucznego, zwłaszcza w formach z wieloma wnękami.

Jakie są podstawowe zasady projektowania systemu wlewów?

Konstrukcja systemu wlewowego jest podstawowym aspektem formowania wtryskowego, wpływającym na wydajność i jakość procesów produkcyjnych.

Konstrukcja systemu wlewów optymalizuje ścieżki przepływu w celu płynnej dystrybucji materiału, minimalizując ilość odpadów i skracając czas cyklu. Kluczowe kwestie obejmują rozmiar, kąt i materiał wlewu w celu zwiększenia wydajności formy i integralności produktu..

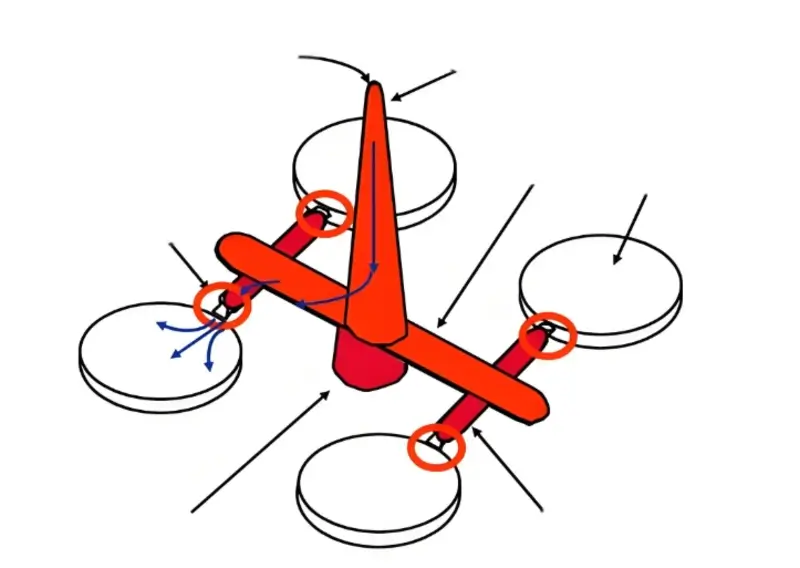

Zasady projektowania bramek

Wybierz lokalizacja bramki2 na niekrytycznej powierzchni lub elemencie części, aby zminimalizować ślady i skazy na części. Kształt wlewu powinien być jak najprostszy, aby ułatwić przepływ tworzywa sztucznego podczas formowania wtryskowego i uniknąć defektów, takich jak pęcherzyki i krótkie strzały. Rozmiar bramy powinien być dostosowany do potrzeb danej części.

Jeśli zasuwa jest zbyt duża, czas nalewania będzie zbyt długi. Jeśli zasuwa jest zbyt mała, ciśnienie będzie zbyt wysokie. Połączenie między zasuwą a produktem powinno być jak najgładsze, aby zmniejszyć ślady i straty podczas usuwania. Liczba bramek powinna być jak najmniejsza. Wiele bramek spowoduje formowanie wtryskowe3 jest niezrównoważony, co skutkuje niespójnym rozmiarem produktu.

Umieść bramę w najgrubszej części formowanej części. Dzięki temu stopiony materiał najpierw wypełni grubą część, co zapewni lepsze wypełnienie i utrzymanie ciśnienia. Podczas projektowania bramy należy pomyśleć o odpowietrzeniu wewnątrz formy, aby uniknąć powstawania pęcherzyków powietrza lub gromadzenia się wiatru. Nie umieszczaj bramy w słabym punkcie lub osadzonej pozycji formowanej części. Spowoduje to koncentrację naprężeń i spowoduje wady formowanej części.

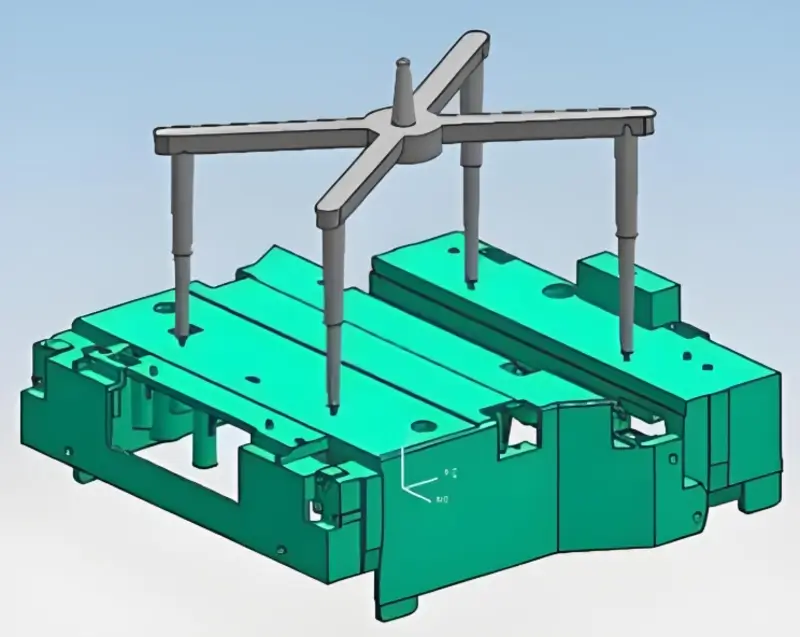

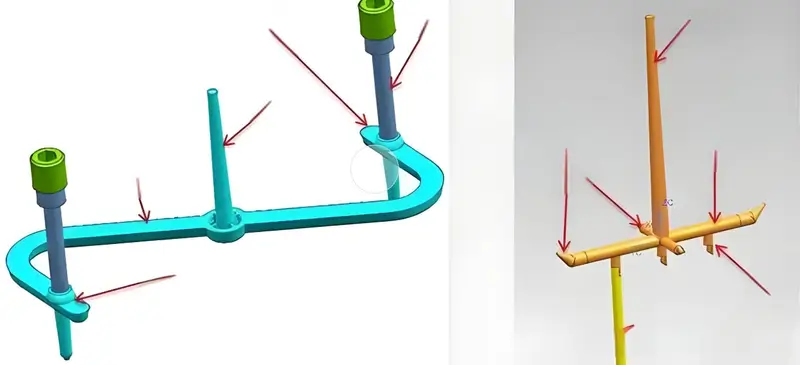

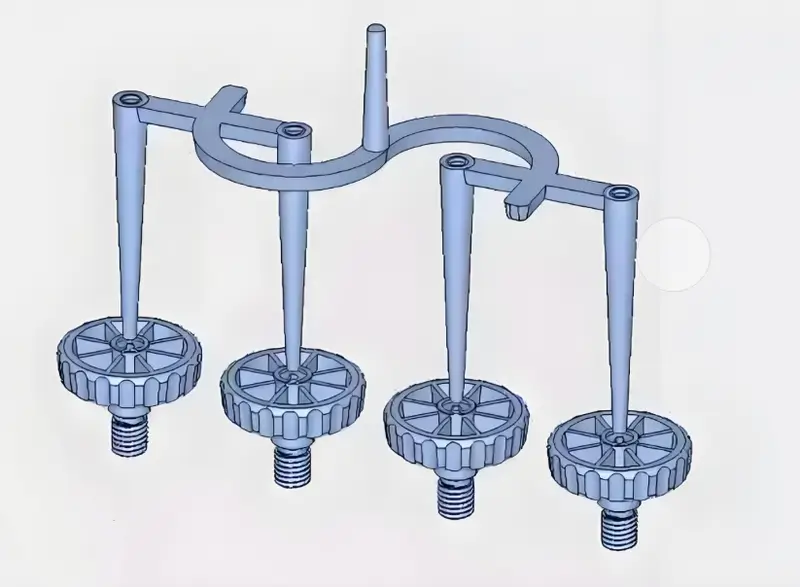

Zasady projektowania biegaczy

Kształt kanału powinien być prosty, z kilkoma zakrętami lub ostrymi narożnikami, aby zminimalizować opór przepływu i wady spowodowane nierównomiernym przepływem tworzywa sztucznego. Długość kanału powinna być jak najkrótsza, aby skrócić cykl wtrysku i czas kondensacji tworzywa.

Powierzchnia przekroju poprzecznego prowadnicy powinna być stopniowo zmniejszana, aby zapewnić równomierny przepływ tworzywa sztucznego w prowadnicy i uniknąć pęcherzyków powietrza. Połączenia między prowadnicami a wnękami formy powinny być tak gładkie, jak to możliwe, aby uniknąć uderzeń i wytłaczania podczas przepływu tworzywa sztucznego w celu zmniejszenia śladów i defektów na produkcie.

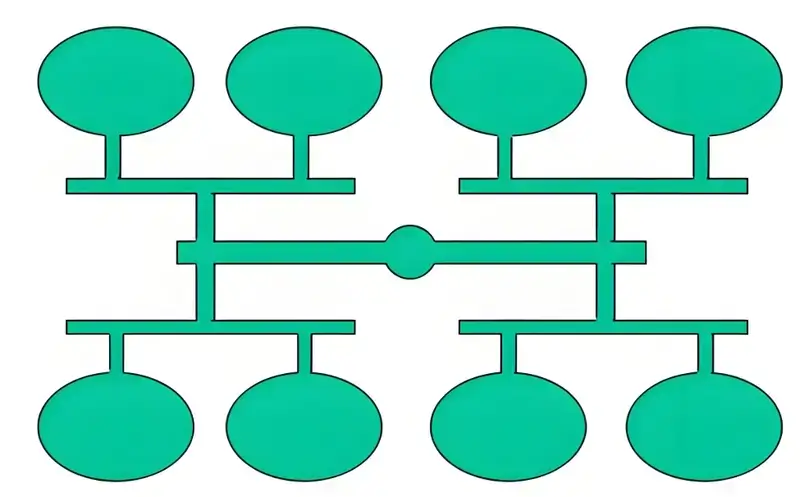

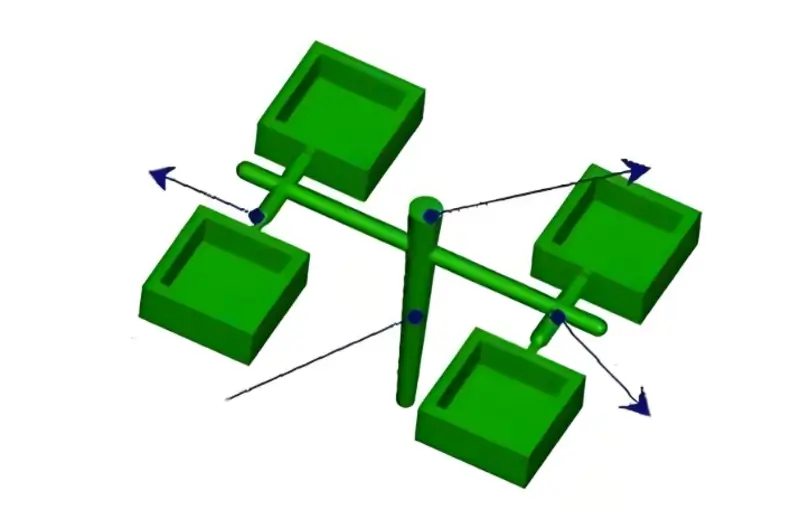

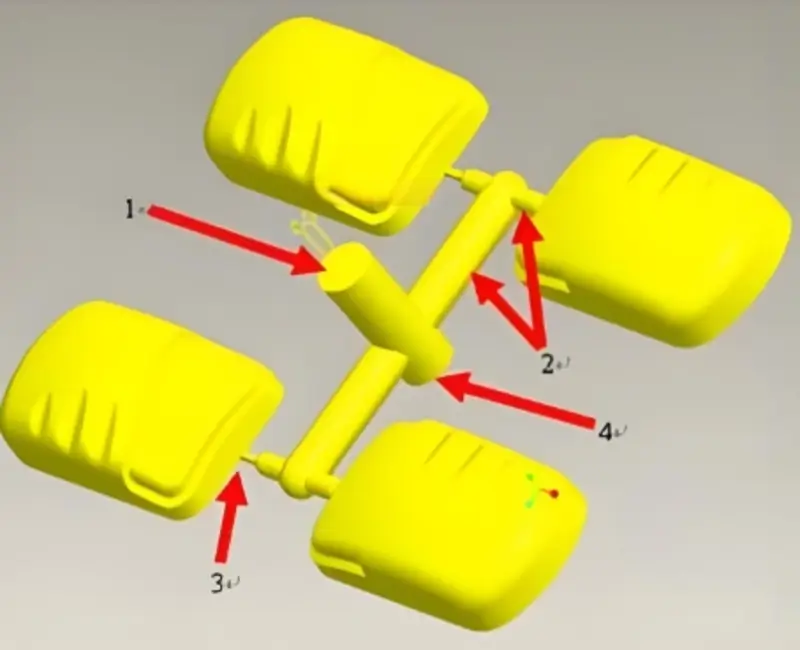

- Układ wnęki:Podczas układania wnęki należy starać się stosować zrównoważony układ. Układ wnęki powinien być symetryczny z położeniem bramy, co może zapobiec nierównomiernemu obciążeniu formy i przelewaniu się stopionego tworzywa sztucznego. układ wnęki4 powinien być jak najbardziej zwarty, a rozmiar formy powinien zostać zmniejszony, aby stopione tworzywo sztuczne mogło być prowadzone w celu wypełnienia wnęki i płynnego odpowietrzenia. Należy zwrócić uwagę, aby powierzchnia przekroju poprzecznego kanału była duża, przepływ powinien być krótki, straty ciepła i spadek ciśnienia były jak najmniejsze, w obróbce kanału należy zapewnić chropowatość powierzchni, a zastosowanie wielopunktowego zalewania może pomóc obniżyć spadek ciśnienia i potrzebne ciśnienie wtrysku, ale może również powodować linie spoin.

-

Równowaga biegacza5: Podczas wypełniania wielu wnęk w jednej formie należy pomyśleć o zrównoważeniu prowadnic, tak aby stopiony plastik wypełniał każdą wnękę w tym samym czasie. W ten sposób można upewnić się, że tworzywo sztuczne w każdej wnęce jest formowane konsekwentnie. Prowadnice można zrównoważyć, układając kolektory w naturalnie zrównoważony sposób. Jeśli nie można uzyskać naturalnej równowagi, można użyć metody sztucznego wyważania, aby zrównoważyć prowadnice.

-

Złom: Przy projektowaniu prowadnic z tworzywa sztucznego przepływ i straty ciśnienia nie mają znaczenia. Rozmiar przekroju prowadnicy powinien zmieniać się stopniowo, a nie nagle, aby dopasować się do charakterystyki przepływu materiału. Zwiększenie produktywności i skrócenie czasu cyklu formowania może poprawić efektywność ekonomiczną przetwórców tworzyw sztucznych.

-

Odpowietrzanie6:Jeśli prowadzisz tworzywo sztuczne tak, aby wypełniło wnękę, powietrze wewnątrz wnęki może się płynnie wydostać, dzięki czemu nie będzie problemu z przypalaniem hermetyzacji. Należy unikać krótkich strzałów, zadziorów, śladów płynięcia i naprężeń szczątkowych, ponieważ wpływają one na jakość formowanych produktów. Należy również unikać odkształceń krzywoliniowych, ponieważ wpływają one na wygląd części plastikowych.

Rozważenie układu wnęki formy

Postaraj się, aby układ był jak najbardziej zrównoważony i postaraj się, aby układ gniazdo formy7 i symetryczny otwór wlotowy, aby uniknąć problemu przepełnienia formy spowodowanego nierównomiernym naprężeniem formy i nierównomiernym obciążeniem; staraj się, aby układ wnęki formy był jak najbardziej zwarty, aby zmniejszyć rozmiar formy.

Uwzględnienie przewodnika Flow Guide

Delikatnie prowadź stopiony plastik, aby wypełnić wnęki formy bez powodowania zawirowań i wygładzić wydech; Staraj się unikać zbytniego popychania rdzenia o mniejszej średnicy i metalowych wkładek przez stopiony plastik, aby zapobiec przemieszczaniu się lub deformacji rdzenia.

Uwzględnienie strat ciepła i spadku ciśnienia

Im mniejsze straty ciepła i spadek ciśnienia, tym lepiej. Przepływ powinien być krótki. Pole przekroju poprzecznego kanału powinno być wystarczająco duże.

Unikać ostrych zakrętów i nagłych zmian kierunku przepływu (zmieniać kierunek pod kątem łuku); chropowatość powierzchni kanału powinna być niska; zalewanie wielobramkowe może zmniejszyć spadek ciśnienia i wymagane ciśnienie wtrysku, ale wystąpi problem z linią zgrzewu.

Uwzględnienie bilansu przepływu

Podczas wypełniania wielu wnęk w jednej formie należy zrównoważyć kanał przepływu8. Staraj się, aby tworzywo sztuczne wypełniało każdą wnękę formy w tym samym czasie, aby zapewnić spójność jakości formowanych produktów w każdej wnęce formy. Postaraj się przyjąć naturalnie zrównoważony układ kolektora. Jeśli nie można go naturalnie zrównoważyć, należy użyć metody sztucznego równoważenia, aby zrównoważyć kanał przepływu.

Uwzględnienie materiałów odpadowych

Aby upewnić się, że wypełnienie jest płynne i nie powoduje żadnych strat przepływu lub ciśnienia, należy maksymalnie zmniejszyć rozmiar prowadnicy (długość lub pole przekroju). Pomoże to zminimalizować ilość odpady z biegaczy9 i koszt ich recyklingu.

Uwagi dotyczące materiałów zimnych

Odpowiedni projekt studzienki z zimnym materiałem10 i zbiorniki przelewowe w systemie kanałów, aby zbierać zimne plastikowe czoło fali na początku napełniania i zapobiegać przedostawaniu się zimnego materiału bezpośrednio do gniazda formy, co wpłynie na jakość napełniania.

Uwzględnienie wentylacji

Tworzywo sztuczne powinno być prowadzone płynnie, aby wypełnić wnękę formy, a powietrze wewnątrz wnęki powinno być w stanie płynnie się wydostać, aby uniknąć problemu przypalenia hermetyzacji.

Uwzględnienie jakości formowanego produktu

Nie należy używać krótkich strzałów, błysków, śladów zatopienia, linii spoin, śladów przepływu, strumieni, naprężeń szczątkowych, wypaczeń, przesunięć formy itp. Gdy system ścieżki przepływu jest długi lub wielopunktowy, konieczne jest zapobieganie wypaczeniom i deformacjom produktu spowodowanym nierównowagą przepływu, niewystarczającym utrzymywaniem ciśnienia lub nierównomiernym skurczem. Produkt ma dobry wygląd, łatwo go usunąć i przyciąć, a ślad po bramie nie wpływa na wygląd i zastosowanie formowanej części.

Uwzględnienie wydajności produkcji

Minimalizacja obróbki końcowej niezbędnej do skrócenia cyklu formowania i poprawy wydajności.

Uwzględnienie punktu wyrzutu

Upewnij się, że wybrałeś właściwą pozycję wyrzutnika, aby zapobiec deformacji formowanych części.

Uwzględnienie stosowanych tworzyw sztucznych

Nie używaj zbyt długich lub zbyt małych prowadnic do tworzyw sztucznych o wysokiej lepkości lub krótkim L/t.

Właściwa konstrukcja systemu wlewów poprawia przepływ materiału i czas cyklu.Prawda

Zoptymalizowane systemy wlewów umożliwiają wydajną dystrybucję materiału, skracając czas cyklu i poprawiając ogólną wydajność produkcji.

Wszystkie systemy wlewów wykorzystują te same materiały.Fałsz

Systemy wlewowe różnią się wyborem materiału w zależności od potrzeb aplikacji, w tym tworzyw termoplastycznych i metali, aby spełnić określone wymagania dotyczące form.

Jak rozsądnie zaprojektować bramę formy wtryskowej?

Zaprojektowanie rozsądnej bramy formy wtryskowej poprawia jakość produktu i wydajność produkcji, co ma kluczowe znaczenie dla udanych procesów produkcyjnych w różnych branżach.

Projektując bramę do formy wtryskowej, należy wziąć pod uwagę przepływ materiału, geometrię części i lokalizację bramy, aby zminimalizować linie spawania i zapewnić dobre wykończenie powierzchni. Wybierz spośród bramek krawędziowych, sworzniowych lub membranowych w oparciu o konkretne potrzeby aplikacji.

Wybór lokalizacji bramy

Umieść bramkę w najgrubszej części części. Bramkowanie od najgrubszej części zapewnia lepsze wypełnienie i utrzymanie ciśnienia. Jeśli nie masz dobrej retencji ciśnienia, cieńsze obszary zamarzną przed grubszymi. Nie umieszczaj bramki przy nagłej zmianie grubości, ponieważ spowoduje to histerezę lub krótkie strzały.

Jeśli to możliwe, należy nalewać ze środka produktu. Umieszczenie zasuwy w środku produktu zapewnia równe długości przepływu, co wpływa na wymagane ciśnienie wtrysku, a centralne podawanie sprawia, że ciśnienie utrzymywania jest jednolite we wszystkich kierunkach i pozwala uniknąć nierównomiernego kurczenia się objętości.

Gdy tworzywo sztuczne przepływa do kanału, jest ono najpierw schładzane i zestalane w pobliżu powierzchni formy. Gdy tworzywo sztuczne ponownie przepływa do przodu, przepływa tylko zestalona warstwa tworzywa sztucznego. A ponieważ tworzywo sztuczne jest słabym przewodnikiem ciepła, zestalone tworzywo sztuczne tworzy warstwę adiabatyczną i utrzymuje przepływ warstwy.

Idealnie byłoby więc, gdyby bramka znajdowała się w warstwie krzyżowej, aby uzyskać najlepszy efekt przepływu tworzywa sztucznego. Zwykle ma to miejsce w przypadku okrągłych i sześciokątnych prowadnic poprzecznych. W przypadku trapezowych prowadnic poprzecznych nie jest to możliwe, ponieważ bramka nie może znajdować się w środku prowadnicy.

Wybierz lokalizacja bramki11 na powierzchni podziału w jak największym stopniu, tak aby brama mogła być łatwo czyszczona podczas przetwarzania i użytkowania formy; odległość między bramą a każdą częścią wnęki powinna być jak najbardziej równa i jak najkrótsza; lokalizacja bramy powinna zapewniać przepływ tworzywa sztucznego do wnęki,

Lokalizacja bramki powinna być taka, aby tworzywo sztuczne nie wpływało do wnęki, gdy ścianka wnęki, rdzeń lub wkładka, tak aby tworzywo sztuczne mogło jak najszybciej wpłynąć do części wnęki.

I unikaj deformacji rdzenia lub wkładki; lokalizacja bramy powinna starać się unikać produktów wytwarzających ślady fuzji lub powodować, że jej ślady fuzji powstają w nieistotnych częściach produktu; lokalizacja bramy powinna znajdować się w najłatwiejszych do usunięcia częściach ujścia systemu, a jednocześnie w miarę możliwości nie wpływać na wygląd produktu; lokalizacja bramy powinna zapobiegać generowaniu bramy podczas wtrysku w procesie napełniania w celu wytworzenia przepływu serpentynowego.

Rozmiar przekroju poprzecznego bramy

Ogólnie rzecz biorąc, rozmiar bramki powinien być mały, a nie duży. Najpierw należy ustawić mniejszy rozmiar. Następnie należy dostosować rozmiar do stanu wypełnienia wnęk w formie testowej. Zwłaszcza w przypadku formy wielokomorowej, dostosowany rozmiar wlewu może zapewnić równomierność podawania kleju do wnęk w tym samym czasie. Jednocześnie mała brama może zwiększyć prędkość topnienia. Zwiększenie temperatury topnienia jest dobre do napełniania, a małe bramki są również dobre do usuwania.

Jednak w przypadku produktów, które są bardzo grube, jeśli brama jest zbyt mała, brama utwardzi się przedwcześnie, powodując wady produktu z powodu niewystarczającego uzupełnienia. W związku z tym konkretny rozmiar bramki powinien być określony zgodnie ze specyficznym kształtem bramki.

Kształt bramki

-

Bezpośrednie bramkowanie: Bezpośrednie wlewanie jest najprostszym rodzajem wlewu, a rozmiar wlewu odnosi się do konstrukcji pionowego kanału głównego. Główne zalety to łatwe napełnianie, niskie straty ciśnienia i duża prędkość napełniania. Wadą jest to, że łatwo jest wygenerować duże naprężenie na bramie, co sprawia, że produkt jest łatwy do odkształcenia, a jednocześnie rozmiar bramy jest duży. Demontaż nie jest wygodny. Wpływa to negatywnie na wygląd produktu. Bezpośrednie bramkowanie jest stosowane głównie w przypadku dużych i głębokich produktów w kształcie beczki.

-

Brama boczna: Brama boczna, znana również jako wspólna brama, ma następujące główne cechy: prosty kształt, łatwa obróbka, łatwa naprawa bramy, może być używana do produktów o różnych kształtach, ale nie należy używać materiału PC lub przezroczystych części, a inne cienkie i długie produkty w kształcie beczki nie powinny być używane.

-

Bramka w kształcie wachlarza: Zasuwa wachlarzowa, zwana również zasuwą typu fishtail, to rodzaj zasuwy, która otwiera się od kanału do wnęki w kształcie wachlarza. Może ona zmniejszyć wewnętrzne naprężenia części podczas wtrysku i jest stosowana głównie do płaskich części i płytkich części w kształcie skorupy lub pudełka.

-

Cienka bramka: Brama z cienkiego arkusza nadaje się głównie do dużych płaskich produktów, co sprawia, że produkty są mniej podatne na odkształcenia, ślady przepływu, pęcherzyki itp. Wadą jest to, że brama nie jest łatwa do wycięcia. Jego wadą jest to, że brama nie jest łatwa do odcięcia.

Właściwa konstrukcja bramy zmniejsza liczbę wad produkcyjnych w formowaniu wtryskowym.Prawda

Dobrze zaprojektowana brama zapewnia zrównoważony przepływ materiału i minimalizuje linie spawania, zmniejszając wady produktu końcowego.

Wszystkie typy bram nadają się do każdego produktu formowanego wtryskowo.Fałsz

Różne typy bramek, takie jak krawędziowe, trzpieniowe i membranowe, nadają się do określonych zastosowań i materiałów, co sprawia, że wybór bramki ma kluczowe znaczenie dla uzyskania optymalnych wyników.

Jak obliczyć konstrukcję prowadnicy formy wtryskowej?

Obliczanie konstrukcji kanałów w formach wtryskowych obejmuje optymalizację ścieżek przepływu, aby zapewnić zrównoważone i wydajne napełnianie, redukując defekty i czasy cykli w produkcji.

Konstrukcja kanałów w formowaniu wtryskowym zapewnia równomierny przepływ tworzywa sztucznego, zmniejszając ilość odpadów i defektów. Kluczowe kroki obejmują dobór rozmiaru w oparciu o geometrię części, optymalizację układu pod kątem zrównoważonego wypełnienia oraz uwzględnienie właściwości materiału, co zwiększa wydajność i jakość..

Liczba ubytków

Kiedy ustawiamy prowadnicę formy z tworzywa sztucznego, musimy wziąć pod uwagę liczbę wnęk. Liczba wgłębień zależy od jakości surowców, charakterystyki struktury geometrycznej części z tworzyw sztucznych, wymagań dotyczących dokładności wymiarowej, wielkości partii, trudności w konserwacji i naprawie oraz przetwarzalności produkcji form itp. Obliczamy liczbę wnęk, biorąc pod uwagę różne czynniki. Wzór na obliczenie liczby wnęk jest następujący: Liczba wnęk = L x k x tc/tm.

L liczba produktów na partię; tm wymagany jednostkowy czas produkcji; tc cykl produkcyjny formy; K współczynnik eliminacji.

- Objętość wtrysku:Gniazdo formy wtryskowej może, ale nie musi być wypełnione maksymalną objętością wtrysku wtryskarki. Podczas projektowania gniazda formy należy wziąć pod uwagę maksymalny zakres objętości wtrysku wtryskarki. Maksymalna objętość wtrysku wtryskarki powinna być większa niż objętość części z tworzywa sztucznego. Objętość wtrysku musi spełniać wymagania części z tworzywa sztucznego. Ogólna formuła wtrysku jest następująca: NM1 + M2 =

M to maksymalna objętość wtrysku wtryskarki. M1 to masa lub objętość dużej plastikowej części. M2 to masa plastyczna potrzebnego systemu zalewania.

- Zdolność plastyfikacji:Liczba wgłębień zależy od wydajności plastyfikacji wtryskarki. Wzór na obliczenie liczby wgłębień w oparciu o wydajność plastyfikacji wtryskarki jest następujący: P/(X×W).

P wydajność plastyfikacji wtryskarki; X liczba wtrysków na minutę; W masa części z tworzywa sztucznego.

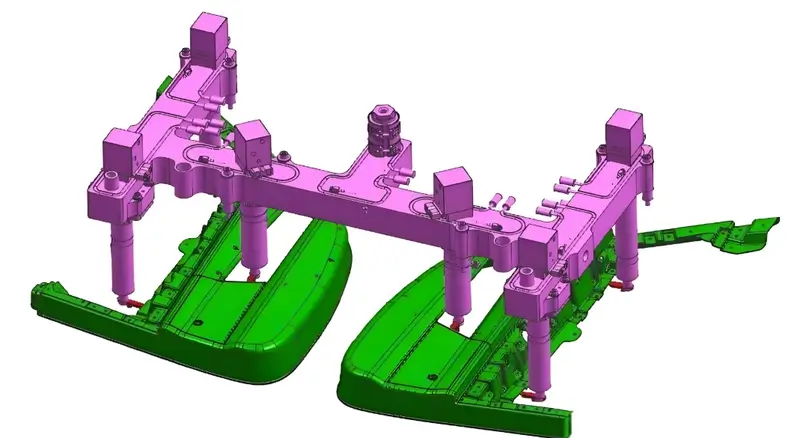

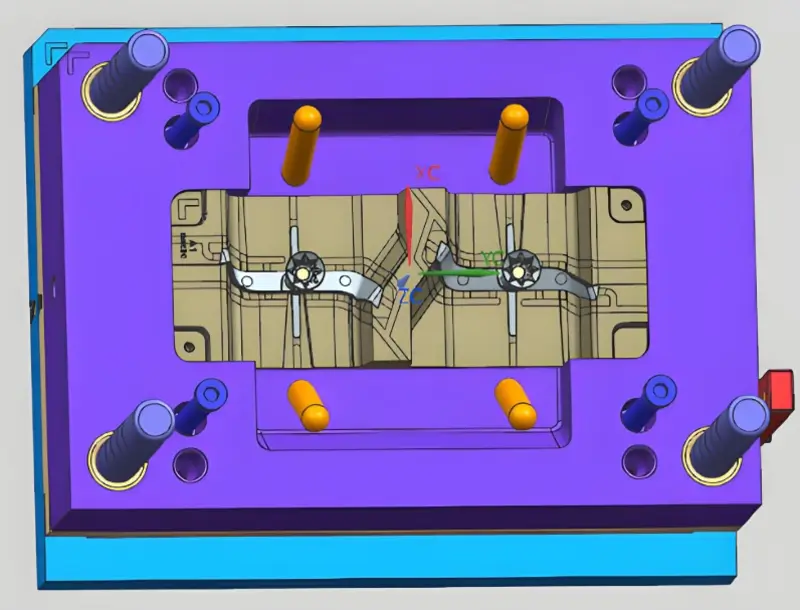

Rozmieszczenie wnęk

Gdy już wiesz, ile wnęk potrzebujesz, musisz przyjrzeć się ich rozmieszczeniu. Należy zastanowić się, gdzie znajduje się każda wnęka w stosunku do głównego kanału. Należy upewnić się, że odległość od głównego kanału do każdej wnęki jest niewielka, aby nie występował duży spadek ciśnienia. Należy upewnić się, że temperatura stopu trafiającego do każdej wnęki jest taka sama, aby naprężenia wewnętrzne w formowanej części były takie same.

Jeśli to możliwe, odległość między otworami powinna być jak największa, aby łatwo było podłączyć górną belkę do kanału wodnego.

Pręt i chłodząca droga wodna. Wgłębienia we wtrysku siły reakcji powinny działać w środku szablonu, tak aby odpowiadały środkowi cylindra, aby zapewnić równowagę naprężeń. Rozmieszczenie wnęk w formie można podzielić na zrównoważone i niezrównoważone zgodnie z równowagą, przy wyborze wnęk w formach z tworzyw sztucznych staraj się przyjąć zrównoważony układ.

Obliczanie rozmiaru kanału

Długość i średnica kanału wpływa na opór przepływu stopionego materiału. Im większy opór przepływu, tym większy spadek ciśnienia wymagany do wypełnienia wnęki. Zwiększenie średnicy kanału zmniejszy opór przepływu, ale zwiększy również ilość surowca i spowolni szybkość chłodzenia. Dlatego też, podczas projektowania rozmiaru kanału, konieczne jest zastosowanie analizy przepływu formy w celu rozsądnego dostosowania średnicy kanału. Wstępny szacunkowy wzór na średnicę kanału jest następujący:

D=W1/2×L1/4/3.7 D to średnica kanału (mm); W to waga formowanej części (g); L to długość kanału (mm).

Wybór przekroju prowadnicy

Istnieje kilka różnych typów przekrojów kanałów, które są powszechnie stosowane w formowaniu wtryskowym. Obejmują one zmodyfikowany trapezowy przekrój kanału, okrągły kanał, trapezowy przekrój kanału, półokrągły przekrój kanału i prostokątny kanał. Podczas projektowania przekroju prowadnicy ważne jest, aby zminimalizować spadek ciśnienia w prowadnicy. Można to osiągnąć, zwiększając przekrój poprzeczny prowadnicy tak bardzo, jak to możliwe.

Aby zmniejszyć straty ciepła, należy zmniejszyć pole przekroju poprzecznego prowadnicy. Sprawność kanału to stosunek powierzchni przekroju poprzecznego kanału do obwodu przekroju poprzecznego kanału. Okrągły kanał charakteryzuje się najwyższą wydajnością oraz najniższym spadkiem ciśnienia i stratami ciepła. Konieczne jest jednak obrobienie ruchomych i stałych płyt formy okrągłego kanału, co jest kosztowne. Należy więc wyrównać ruchome i stałe prowadnice formy i poprawić dokładność obróbki podczas zamykania formy.

Prawidłowa konstrukcja prowadnicy zmniejsza straty materiału podczas formowania wtryskowego.Prawda

Dzięki optymalizacji ścieżek przepływu, konstrukcja prowadnicy zapewnia równomierne napełnianie i minimalizuje nadmierne zużycie materiału, co prowadzi do zmniejszenia ilości odpadów.

Wszystkie konstrukcje runnerów można obliczyć za pomocą tego samego wzoru.Fałsz

Obliczenia projektowe zależą od konkretnej geometrii części, właściwości materiału i wymagań dotyczących formowania, co wymaga podejścia dostosowanego do każdego scenariusza.

Wnioski

Ten artykuł dotyczy głównie zasad projektowania i zasad działania runnerów i bramek w formy wtryskowe12. Przedstawiono w nim elementy systemu prowadnic, w tym główną prowadnicę, kolektor, zasuwę i studnię zimnego materiału, a także omówiono czynniki wpływające na położenie zasuwy, jej kształt, rozmiar i konstrukcję prowadnicy.

Projektując formę, trzeba myśleć o wielu rzeczach. Należy zastanowić się nad wyglądem produktu, sposobem jego napełniania, wyważeniem prowadnic, sposobem kontrolowania odpadów i spadkiem ciśnienia. Wszystkie te kwestie wpływają na jakość formowania i wydajność. Prawidłowe zaprojektowanie formy zapewnia dobry przepływ, mniejszą liczbę wad i lepszy proces.

-

Zrozumienie systemu prowadnic ma kluczowe znaczenie dla optymalizacji procesu formowania wtryskowego i zapewnienia wysokiej jakości produkcji. ↩

-

Wybór właściwej lokalizacji bramy minimalizuje wady i poprawia jakość produktu; poznaj najlepsze praktyki, aby uzyskać optymalne wyniki. ↩

-

Zapoznaj się z tym zasobem, aby zrozumieć podstawowe techniki i zasady skutecznego projektowania form wtryskowych, zapewniając jakość i wydajność. ↩

-

Odkryj strategie efektywnego rozmieszczania wnęk w celu zwiększenia wydajności formy i spójności produktu w procesach formowania wtryskowego. ↩

-

Zrozumienie równowagi kanałów ma kluczowe znaczenie dla osiągnięcia stałej jakości formowanych produktów. Odwiedź ten link, aby dowiedzieć się więcej o jego znaczeniu. ↩

-

Odpowietrzanie ma zasadnicze znaczenie dla zapobiegania wadom produktów formowanych. Dowiedz się, jak wpływa to na jakość i wydajność w tym materiale informacyjnym. ↩

-

Zrozumienie konstrukcji gniazda formy ma kluczowe znaczenie dla optymalizacji wydajności produkcji i jakości produktu. Zapoznaj się z tym zasobem, aby dowiedzieć się więcej. ↩

-

Równoważenie kanałów przepływu ma zasadnicze znaczenie dla zapewnienia stałej jakości produktu. Niniejszy materiał zawiera cenne techniki i wskazówki dotyczące osiągania równowagi. ↩

-

Eksploracja tego zasobu zapewni wgląd w skuteczne strategie zmniejszania ilości odpadów, zwiększając zrównoważony rozwój i opłacalność produkcji. ↩

-

Zrozumienie studni zimnego materiału może ulepszyć projekt w celu uzyskania lepszej jakości napełniania i wydajności formowania wtryskowego. ↩

-

Poznanie lokalizacji bramy może znacząco wpłynąć na jakość i wydajność formowanych produktów. ↩

-

Dowiedz się więcej o formach wtryskowych: Kompleksowy przewodnik: Formy wtryskowe są niezbędne do tworzenia szerokiej gamy produktów, w tym części samochodowych, elektroniki użytkowej i artykułów gospodarstwa domowego. ↩