Niestandardowa fabryka formowania wtryskowego PET

Przewodnik po produkcji i projektowaniu form wtryskowych PET

Zasoby dla Kompletnego przewodnika po formowaniu wtryskowym PET

Co to jest PET?

Politereftalan etylenu (PET)

Politereftalan etylenu (PET), znany również jako żywica poliestrowa, jest najważniejszym rodzajem termoplastycznego poliestru. Jest to szeroko stosowany polimer termoplastyczny należący do rodziny poliestrów. Składa się głównie z dwóch kluczowych monomerów: glikolu etylenowego i kwasu tereftalowego. Kiedy te składniki polimeryzują, tworzą długołańcuchowy PET, który może być przetwarzany na różne formy, takie jak włókna, folie i pojemniki.

PET to mlecznobiały lub jasnożółty, wysoce krystaliczny polimer o gładkiej i błyszczącej powierzchni. Charakteryzuje się dobrą odpornością na pełzanie, zmęczenie, ścieranie i stabilnością wymiarową. Charakteryzuje się niskim zużyciem i wysoką twardością oraz najwyższą wytrzymałością wśród termoplastycznych tworzyw sztucznych. Ma dobrą izolacyjność elektryczną, jest mniej podatny na wpływ temperatury, ale ma słabą odporność na wyładowania koronowe. Jest nietoksyczny, odporny na warunki atmosferyczne i ma dobrą stabilność chemiczną. Ma niską absorpcję wody i jest odporna na słabe kwasy i rozpuszczalniki organiczne, ale nie jest odporna na zanurzenie w gorącej wodzie i alkalia. Żywica PET ma wysoką temperaturę zeszklenia, powolną krystalizację, długi cykl formowania, duży skurcz formowania, słabą stabilność wymiarową, kruchą krystalizację i niską odporność na ciepło.

Jakie są rodzaje materiałów PET?

Politereftalan etylenu (PET) to wszechstronny i szeroko stosowany polimer termoplastyczny należący do rodziny poliestrów. Można go podzielić na kilka typów w oparciu o jego strukturę i zastosowania:

1. Standardowy PET (politereftalan etylenu):

Zwykły PET jest najpopularniejszym rodzajem PET, stosowanym w wielu branżach, ponieważ ma doskonałe właściwości chemiczne, termiczne i mechaniczne. Jest to półkrystaliczny polimer, który jest przezroczysty, wytrzymały i nie przepuszcza gazów ani wilgoci. PET jest często stosowany w opakowaniach, zwłaszcza do produkcji butelek na napoje i pojemników na żywność.

2. Amorficzny PET (APET):

APET to rodzaj PET, który nie ma struktury krystalicznej, dzięki czemu jest naprawdę przezroczysty i błyszczący. APET jest najczęściej używany w przedmiotach, przez które trzeba widzieć. Nie zmienia zbytnio kształtu, gdy się nagrzewa, łatwo jest nadać mu kształt, a także jest dość wytrzymały i nie ulega zniszczeniu przez chemikalia.

3. Krystaliczny PET (C-PET):

C-PET jest bardziej krystaliczny niż zwykły PET, co czyni go bardziej nieprzezroczystym i lepiej odpornym na ciepło. Ponieważ jest w stanie wytrzymać wysokie temperatury, C-PET jest często używany w przedmiotach, które się nagrzewają, takich jak tacki na żywność, które można wkładać do piekarnika. Dodatkowa krystaliczność sprawia również, że jest on mocniejszy, dzięki czemu może wytrzymać większy nacisk.

4. Dwuosiowo orientowany PET (BOPET):

Dwuosiowo orientowany PET (BOPET) to rodzaj PET, który został rozciągnięty w dwóch kierunkach, dzięki czemu jest mocniejszy, stabilniejszy i bardziej przezroczysty. Folie BOPET są stosowane w wielu różnych branżach i do pakowania. Mają dużą wytrzymałość na rozciąganie, dobrze zatrzymują wilgoć i stanowią dobrą barierę.

5. PET modyfikowany glikolem (PETG):

PET modyfikowany glikolem (PETG) to materiał, który jest modyfikowany przez dodanie glikolu podczas procesu polimeryzacji. Modyfikacja ta sprawia, że PETG jest bardziej elastyczny i łatwiejszy w obróbce niż standardowy PET, zwłaszcza w przypadku termoformowania i wytłaczania. Ma lepszą przezroczystość i odporność na uderzenia niż standardowy PET i jest powszechnie stosowany w zastosowaniach wymagających trwałości i przejrzystości.

6. PET z recyklingu (rPET):

rPET jest wytwarzany z PET, który został poddany recyklingowi z odpadów konsumenckich lub przemysłowych. Recykling PET zmniejsza wpływ odpadów z tworzyw sztucznych na środowisko, oszczędza zasoby i zmniejsza emisję gazów cieplarnianych. rPET zachowuje wiele właściwości pierwotnego PET, ale może się nieznacznie różnić ze względu na różnice w procesie recyklingu.

7. PET klasy inżynieryjnej:

PET klasy inżynieryjnej to wysokowydajny PET przeznaczony do bardziej wymagających zastosowań przemysłowych i inżynieryjnych. Ten rodzaj PET jest modyfikowany w celu zwiększenia wytrzymałości mechanicznej, odporności na ciepło i odporności na zużycie. Ze względu na swoją wytrzymałość, stabilność wymiarową oraz odporność na zużycie i chemikalia, PET klasy inżynieryjnej jest powszechnie stosowany w częściach mechanicznych, komponentach samochodowych i zastosowaniach elektrycznych.

Jakie są właściwości politereftalanu etylenu (PET)?

PET, czyli politereftalan etylenu, to bardzo popularny rodzaj poliestru, który można stopić, a następnie ponownie schłodzić. Jest on wykorzystywany we wszelkiego rodzaju produktach, takich jak opakowania, elektronika i budownictwo, ponieważ jest tak dobry w byciu ciałem stałym. Oto kilka rzeczy, które musisz wiedzieć o PET:

1. Właściwości fizyczne:

Kolor i połysk: Materiały PET są zazwyczaj białe lub jasnożółte i mają wysoką krystaliczność oraz gładką i błyszczącą powierzchnię. PET jest bardzo przezroczysty, dzięki czemu można zobaczyć, co znajduje się wewnątrz opakowania i wygląda ono dobrze. Może być przezroczysty lub nieprzezroczysty, co sprawia, że jest mocny lub nie.

② Gęstość i waga: PET nie jest bardzo gęsty i jest lekki, zwłaszcza w porównaniu z materiałami takimi jak szkło czy metal, co czyni go tańszym w transporcie i użytkowaniu.

2. Właściwości mechaniczne:

① Wytrzymałość i sztywność: Materiały PET są bardzo mocne i sztywne, co oznacza, że są naprawdę wytrzymałe i nie wyginają się w zastosowaniach konstrukcyjnych. Ich wytrzymałość na rozciąganie wynosi około 11 500 psi, są bardzo twarde i wytrzymują uderzenia, dzięki czemu można je obrabiać i formować przez cały dzień.

② Elastyczność i giętkość: PET ma doskonałą odporność na zginanie, dzięki czemu jest w stanie wytrzymać wielokrotne zginanie bez uszkodzeń. Dodatkowo, jego elastyczność może być regulowana w oparciu o metody przetwarzania, pozwalając na zmianę między stanem półsztywnym i sztywnym.

③ Odporność na zużycie i właściwości antystatyczne: PET ma doskonałą odporność na zużycie i niską absorpcję wilgoci, zapewniając stabilność podczas długotrwałego użytkowania. PET jest jednak podatny na elektryczność statyczną, szczególnie w przypadku pakowania materiałów sproszkowanych, co wymaga zastosowania środków antystatycznych.

3. Właściwości termiczne:

① Odporność na ciepło: PET ma dobrą odporność na ciepło, z temperaturą odkształcenia cieplnego około 85°C. Czysty PET ma ograniczoną stabilność w wysokich temperaturach, ale ulepszona obróbka, taka jak PET wzmocniony włóknem szklanym, znacznie poprawia jego odporność na ciepło, z temperaturą odkształcenia cieplnego do 225°C, a nawet temperaturą długotrwałego użytkowania do 120°C.

② Temperatura zeszklenia (Tg) i temperatura topnienia: Tg PET wynosi zwykle od 65°C do 80°C, w zależności od krystaliczności, czyli temperatury, w której materiał zmienia się z kruchego w ciągliwy. Temperatura topnienia PET wynosi od 240°C do 270°C, co oznacza, że PET może być przetwarzany w wyższych temperaturach bez uszkodzenia.

4. Właściwości chemiczne:

① Odporność chemiczna: PET jest dość odporny na większość chemikaliów (takich jak słabe kwasy, słabe zasady, alkohole i oleje), zachowując stabilność chemiczną w różnych miejscach. Nie jest jednak tak odporny na działanie silnych zasad i gorącej wody, które mogą spowodować jego rozpad.

② Właściwości barierowe dla wilgoci i gazów: PET doskonale zatrzymuje wilgoć z produktów. Jest również bardzo dobry w utrzymywaniu tlenu i dwutlenku węgla z dala od żywności, co wydłuża jej trwałość.

③ Właściwości przeciwdrobnoustrojowe: PET ma również właściwości antybakteryjne, dzięki czemu doskonale nadaje się do pakowania żywności i napojów, które muszą być bardzo czyste.

5. Inne właściwości:

① Izolacja elektryczna: PET ma doskonałe właściwości izolacji elektrycznej, dzięki czemu doskonale nadaje się do stosowania jako materiał izolacyjny w produktach elektronicznych i urządzeniach elektrycznych, zachowując dobre parametry elektryczne nawet w wysokiej temperaturze i przy wysokiej częstotliwości. Ma jednak słabą odporność na wyładowania koronowe.

② Stabilność wymiarowa: Materiały PET świetnie zachowują swój kształt, nawet przy zmianach temperatury. Pozostają mocne i zachowują dobry wygląd.

③ Recykling i zrównoważony rozwój: PET to przyjazny dla środowiska materiał, który można poddać recyklingowi i jest jednym z najczęściej poddawanych recyklingowi tworzyw sztucznych na świecie. Po recyklingu i przetworzeniu PET może być wykorzystywany do wytwarzania nowych produktów, takich jak tekstylia, dywany i materiały budowlane, co pomaga zmniejszyć zanieczyszczenie i marnotrawstwo zasobów.

Jakie są właściwości PET?

Politereftalan etylenu (PET) jest szeroko stosowanym polimerem termoplastycznym znanym z doskonałych właściwości mechanicznych, termicznych i chemicznych. Poniżej znajduje się obszerna tabela podsumowująca kluczowe właściwości PET:

| Własność | PET | APET | CPET | PETG | rPET |

|---|---|---|---|---|---|

| Gęstość | 1,38-1,40 g/cm³ | 1,33-1,35 g/cm³ | 1,40-1,45 g/cm³ | 1,27-1,30 g/cm³ | 1,38-1,40 g/cm³ |

| Wytrzymałość na rozciąganie | 50-80 MPa | 50-70 MPa | 60-90 MPa | 45-65 MPa | 50-80 MPa |

| Moduł sprężystości | 2000-3000 MPa | 2200-2600 MPa | 2000-3000 MPa | 2000-2400 MPa | 2000-3000 MPa |

| Wydłużenie przy zerwaniu | 50-150% | 90-120% | 30-80% | 100-150% | 50-150% |

| Temperatura ugięcia cieplnego (HDT) | 70-80 ℃ (0,45 MPa) | 60-75 ℃ (0,45 MPa) | 200-220 ℃ (0,45 MPa) | 60-75 ℃ (0,45 MPa) | 70-80 ℃ (0,45 MPa) |

| Absorpcja wody | 0.1-0.4% | 0.2-0.4% | 0.1-0.3% | 0.1-0.3% | 0.1-0.4% |

| Temperatura topnienia | 250-260℃ | - | - | - | 250-260℃ |

| Transmisja światła | - | Do 90% | - | Do 90% | - |

| Odporność na ciepło | - | - | Odporność na ciepło | - | - |

Czy materiały PET mogą być formowane wtryskowo?

Oczywiście, PET (politereftalan etylenu) może być formowany wtryskowo. PET to termoplastyczny polimer, który jest używany w wielu produktach, takich jak butelki na napoje, pojemniki na żywność i opakowania.

Charakterystyka i wymagania dotyczące formowania wtryskowego PET:

1. Charakterystyka materiału:

Polimer termoplastyczny: PET to półkrystaliczny polimer termoplastyczny. Charakteryzuje się wysokim połyskiem, stabilnością wymiarową, odpornością na promieniowanie UV oraz dobrą wytrzymałością na rozciąganie i sztywnością. Jest szeroko stosowany w butelkach na napoje, pojemnikach na żywność itp.

② Absorpcja wilgoci: PET pochłania wilgoć z powietrza, więc musi być dobrze wysuszony przed przetworzeniem, aby uniknąć uszkodzenia lub nieprawidłowego działania.

2. Kluczowe wymagania dotyczące przetwarzania:

Suszenie: PET musi być suszony w temperaturze 120-160 ° C przez 4-6 godzin, aby upewnić się, że zawartość wilgoci jest poniżej 0,02%, aby uniknąć kruchości i innych wad formowania.

Temperatura topnienia: Zwykle między 240-280°C. PET ma wysoką temperaturę topnienia, więc temperatura musi być ściśle kontrolowana, aby upewnić się, że topi się równomiernie.

Temperatura formy: Utrzymuj ją w zakresie 80-120°C, aby upewnić się, że materiał schładza się prawidłowo i kontrolować krystaliczność, która wpływa na wytrzymałość, przezroczystość i rozmiar produktu końcowego.

④ Ciśnienie wtrysku: Ponieważ PET jest gruby, potrzebne jest większe ciśnienie wtrysku (zwykle 80-140 MPa), aby wypełnić formę i upewnić się, że materiał jest dobry.

⑤ Prędkość wtrysku: Trzeba ją kontrolować. W przeciwnym razie dojdzie do wypaczenia, zatopienia i różnego rodzaju problemów, zwłaszcza w przypadku materiałów PET wzmocnionych włóknem szklanym.

3. Krystalizacja i projektowanie form:

① Krystaliczność: PET może być amorficzny lub półkrystaliczny, w zależności od szybkości chłodzenia. Krystaliczność wpływa na wygląd produktu końcowego i jego wytrzymałość. Należy odpowiednio zaprojektować formę i kanały chłodzące.

② Konstrukcja formy: Formy PET muszą być dobrze wentylowane i posiadać kanały szybkiego chłodzenia, aby zapobiec degradacji materiału i zapewnić wystarczającą ilość czasu na schłodzenie części i ograniczenie wad.

Jakie są kluczowe czynniki wpływające na formowanie wtryskowe PET?

Formowanie wtryskowe PET jest ważnym procesem wytwarzania lekkich, odpornych na pękanie i nadających się do recyklingu produktów z tworzyw sztucznych. Jest wiele rzeczy, które trzeba zrobić dobrze, aby zrobić to dobrze. Oto kilka najważniejszych rzeczy, które należy wziąć pod uwagę podczas formowania wtryskowego PET. Jeśli zrobisz to dobrze, będziesz mieć znacznie większe szanse na szybkie wykonanie dobrych części, na wysokim poziomie jakości i przy niskich kosztach.

1. Wybór i przygotowanie materiału:

① Suszenie: PET jest bardzo wrażliwy na wilgoć i ma silną higroskopijność. Jeśli zawartość wilgoci jest zbyt wysoka, materiał łatwo ulega hydrolizie w wysokich temperaturach, co zmniejsza masę cząsteczkową, przyciemnia kolor produktu, czyni go kruchym, a nawet zmniejsza właściwości mechaniczne. Dlatego PET musi zostać wysuszony przed przetworzeniem. Zazwyczaj temperatura suszenia wynosi 150-170 stopni, a czas suszenia to 3-4 godziny. Po wysuszeniu materiał można przetestować pod kątem zgodności metodą śrutowania. Ponadto udział PET pochodzącego z recyklingu nie powinien przekraczać 25%. Należy go wysuszyć przed użyciem, aby uniknąć problemów z jakością.

② Kontrola temperatury topnienia: Temperatura topnienia materiałów PET wynosi zwykle od 270°C do 280°C. W przypadku PET wzmocnionego włóknem szklanym (GF-PET) temperatura jest nieco wyższa i wynosi od 290°C do 315°C. Należy odpowiednio kontrolować temperaturę topnienia. Jeśli temperatura jest zbyt niska, przepływ stopu będzie zły. Jeśli temperatura jest zbyt wysoka, struktura molekularna zostanie zniszczona, a produkt nie będzie działał dobrze.

③ Stosowanie PET z recyklingu (rPET): W przypadku stosowania rPET w formowaniu wtryskowym, jego ilość powinna być określona na podstawie konkretnych wymagań aplikacji. Szybkość płynięcia i właściwości fizyczne rPET mogą różnić się od materiałów pierwotnych, co wymaga przetestowania przed użyciem, zwykle przy użyciu 5%-100% rPET w razie potrzeby.

2. Projektowanie maszyn i form wtryskowych:

① Wybór wtryskarki: PET zazwyczaj wymaga wtryskarki typu ślimakowego, ze ślimakiem wyposażonym w pierścień zwrotny i stosunkiem L/D od 15:1 do 20:1, ze stopniem sprężania około 3:1. Jeśli współczynnik L/D jest zbyt wysoki, materiał pozostanie w cylindrze zbyt długo, powodując degradację termiczną; jeśli współczynnik kompresji jest zbyt niski, ogrzewanie ścinające nie będzie wystarczające, a plastyfikacja będzie słaba. Ponadto, podczas przetwarzania PET wzmocnionego włóknem szklanym, ślimak i wewnętrzne ścianki cylindra powinny być wykonane z materiałów odpornych na zużycie, aby zmniejszyć zużycie.

② Projektowanie form: Konstrukcja formy jest bezpośrednio związana ze stabilnością wymiarową, jakością wyglądu i wydajnością produkcji produktu. Materiał PET jest podatny na wypaczanie, więc konstrukcja formy musi uwzględniać potrzebę wystarczającego wydechu, aby zapobiec uwięzieniu gazu w produkcie. Zaleca się stosowanie płyt izolacyjnych między formą a szablonem wtryskarki, aby zapobiec wpływowi wymiany ciepła na temperaturę formy. Temperatura formy jest zwykle kontrolowana na poziomie 5-15°C, aby zapobiec szybkiej krystalizacji PET, która wpływa na przezroczystość produktu. Rozsądna konstrukcja bramy może zapewnić, że stopiony PET jest równomiernie wypełniony w formie, unikając wad produktu.

3. Optymalizacja procesu wtrysku:

① Prędkość i ciśnienie wtrysku: Materiał PET ma dobrą płynność, a prędkość wtrysku powinna być duża, aby zapobiec zbyt wczesnemu zestaleniu się materiału w formie. Jednak nadmierna prędkość wtrysku może zwiększyć szybkość ścinania i spowodować kruchość materiału. Ogólnie rzecz biorąc, czas wtrysku powinien być kontrolowany w ciągu 4 sekund. Ciśnienie wtrysku powinno być dostosowane do struktury produktu i konstrukcji formy, zazwyczaj w zakresie od 80 MPa do 150 MPa. Ciśnienie wtrysku PET wzmocnionego włóknem szklanym może wymagać wyższego ciśnienia, około 90 MPa do 150 MPa.

② Kontrola ciśnienia wstecznego i ciśnienia utrzymywania: Utrzymuj ciśnienie wsteczne na jak najniższym poziomie, zwykle poniżej 100 barów, aby zmniejszyć tarcie ślimaka i degradację materiału. Rozsądny czas utrzymywania ciśnienia pomaga upewnić się, że forma jest całkowicie wypełniona i redukuje defekty, takie jak pęcherzyki i wgniecenia.

③ Czas przebywania i chłodzenie: Czas przebywania materiału w maszynie wtryskowej nie powinien być zbyt długi, ponieważ długotrwała ekspozycja na wysokie temperatury może prowadzić do degradacji materiału. Gdy maszyna jest zatrzymana na krótko (mniej niż 15 minut), można ją wyczyścić za pomocą strumienia powietrza; jeśli jednak zatrzymanie przekracza 15 minut, do czyszczenia ślimaka należy użyć materiału polietylenowego (PE), a temperaturę cylindra należy obniżyć do temperatury materiału PE, aby zapobiec rozkładowi materiału PET.

4. Konserwacja form i kontrola jakości:

① Konserwacja form: Formy PET są bardzo wymagające i muszą być czyszczone i konserwowane podczas użytkowania. Szczególnie podczas przetwarzania PET wzmocnionego włóknem szklanym, włókna szklane mogą powodować zużycie form, dlatego powierzchnia formy powinna być wykonana z materiałów odpornych na zużycie lub regularnie naprawiana. Ponadto porty odpowietrzające formy powinny być zaprojektowane w taki sposób, aby zapobiegać nadmiernemu zapłonowi, zapewniając jednocześnie płynny przepływ stopionego materiału.

② Inspekcja i kontrola jakości: Bardzo ważne jest ustanowienie kompleksowego systemu kontroli jakości w procesie formowania wtryskowego PET. Oprócz kontroli online należy przeprowadzać regularne kontrole wymiarowe i testy wydajności fizycznej, aby upewnić się, że produkt spełnia wymagania specyfikacji. Temperatura formy, temperatura stopu i parametry wtrysku muszą być ściśle kontrolowane, aby zapewnić wykończenie powierzchni, przezroczystość i dokładność wymiarową produktu.

5. Przetwarzanie po formowaniu i inne kwestie:

① Przetwarzanie po formowaniu: Niektóre produkty PET mogą wymagać dalszego przetwarzania, takiego jak wyżarzanie lub stabilizacja UV, aby były mocniejsze i bardziej odporne na starzenie. Te dodatkowe kroki mogą naprawdę pomóc produktowi przetrwać dłużej, szczególnie w trudnych warunkach.

② Przetwarzanie kolorów i dodatków: PET wymaga wysokiej stabilności barwników i dodatków. Nieprawidłowe użycie barwników lub dodatków może powodować różnice kolorystyczne lub problemy z wydajnością. Wybierz odpowiednie dodatki w oparciu o swoje potrzeby, aby upewnić się, że produkt działa i wygląda tak, jak chcesz.

6. Wydajność produkcji i kontrola kosztów:

① Cykl produkcyjny i optymalizacja wydajności: Proces formowania wtryskowego PET zwykle zajmuje więcej czasu, zwłaszcza w przypadku dużych części produkcyjnych, dlatego ważna jest optymalizacja cyklu. Dzięki rozsądnemu rozmieszczeniu układu chłodzenia formy i optymalizacji parametrów wtrysku można skutecznie skrócić czas cyklu i obniżyć koszty produkcji.

② Koszty form i materiałów: Koszty projektowania i produkcji form są wysokie, zwłaszcza w przypadku form wielogniazdowych, które mogą poprawić wydajność produkcji, ale także zwiększyć koszty konserwacji ze względu na ich złożoność. Wybór materiału również znacząco wpływa na ogólne koszty; stosowanie wydajnych i łatwych w obróbce materiałów PET może znacznie obniżyć koszty produkcji.

Zasoby dla Kompletnego przewodnika po produkcji form wtryskowych PET

Jak wykonać formowanie wtryskowe PET: Przewodnik krok po kroku

Formowanie wtryskowe PET (politereftalanu etylenu) to świetny sposób na wytwarzanie rzeczy z tworzyw sztucznych. Jest on często używany do pakowania, produkcji rzeczy dla przemysłu i rzeczy do kupienia. Istnieje wiele etapów tworzenia rzeczy z PET, a każdy z nich jest ważny, aby upewnić się, że wytwarzane rzeczy nie są do bani. Oto szczegółowy przewodnik po wytwarzaniu rzeczy z PET:

1. Projektowanie i przygotowanie form:

① Konstrukcja formy: W przypadku formowania wtryskowego wszystko zaczyna się od projektu formy. Inżynierowie używają oprogramowania CAD (Computer-Aided Design) do projektowania modelu formy, biorąc pod uwagę sposób, w jaki stopiony PET będzie płynął, jak będzie się ochładzał i jak części będą usuwane z formy. Formy są zazwyczaj wykonane z trwałych materiałów, takich jak hartowana stal lub aluminium, aby zapewnić ich długą żywotność.

② Przygotowanie formy: Zanim zaczniesz, dobrze wyczyść formę i spryskaj ją środkiem antyadhezyjnym, aby PET nie przywierał podczas formowania. Obserwuj formę pod kątem zużycia i napraw lub wymień wszystko, co jest uszkodzone.

2. Przygotowanie surowców PET:

① Wybór surowców: Różne zastosowania mają różne wymagania dotyczące materiałów PET, dlatego należy wybrać odpowiedni gatunek PET w oparciu o konkretne potrzeby produktu końcowego. Wysokiej jakości surowce PET sprawiają, że gotowy produkt wygląda i jest lepszy w dotyku.

② Czyszczenie i suszenie surowców: Kluczowym etapem jest czyszczenie i suszenie surowców. Surowce PET są podatne na wchłanianie wilgoci, więc muszą być suszone do odpowiedniego poziomu wilgotności, aby uniknąć wpływu wilgoci na płynność podczas topienia i wytrzymałość formowanego produktu.

③ Materiały do ważenia: Dokładnie zważ potrzebne surowce PET. Zrób to w oparciu o wymagania projektowe i produkcyjne. Upewnij się, że robisz to dobrze, aby upewnić się, że proces produkcji jest precyzyjny.

3. Konfiguracja maszyny wtryskowej:

① Konfiguracja urządzenia: Po zainstalowaniu formy na wtryskarce należy ustawić jej parametry. Najważniejsze z nich to temperatura, ciśnienie wtrysku, prędkość wtrysku i temperatura formy. Należy kontrolować temperaturę w zakresie odpowiednim do topienia PET. Ciśnienie i prędkość wtrysku wpływają na sposób, w jaki stopiony materiał przepływa i wypełnia gniazdo formy.

② Kontrola temperatury formy: Temperatura formy ma bezpośredni wpływ na czas chłodzenia i gładkość produktu końcowego. Należy dostosować ustawienia temperatury w zależności od rodzaju używanego PET, aby ostygł równomiernie.

4. Proces podawania i topienia:

① Karmienie: Włóż wysuszone surowce PET do leja zasypowego wtryskarki. Upewnij się, że nic nie blokuje leja, aby proces podawania nie został przerwany. Surowce zostaną wepchnięte do bębna grzewczego przez ślimak wtryskarki.

② Topienie: Surowce PET są stopniowo topione w bębnie grzewczym, tworząc jednolity stop. Na tym etapie wymagana jest ścisła kontrola temperatury, aby zapewnić, że PET topi się płynnie i zachowuje wystarczającą lepkość do późniejszego formowania wtryskowego.

5. Wtrysk i napełnianie formy:

① Proces wtrysku: Ślimak wpycha stopiony PET do gniazda formy pod wysokim ciśnieniem. Prędkość wtrysku i ciśnienie muszą być dokładnie kontrolowane, aby upewnić się, że stopiony PET wypełnia każdą część formy w ten sam sposób. Jeśli prędkość wtrysku lub ciśnienie nie są ustawione prawidłowo, mogą pojawić się pęcherzyki powietrza, krótkie wypływy lub inne problemy.

② Ciśnienie trzymania: Po zakończeniu wtryskiwania plastiku do formy należy przytrzymać ciśnienie przez chwilę, aby upewnić się, że stopiony plastik wypełni każdy zakamarek formy i nie pozostawi żadnych pustych przestrzeni ani słabych punktów.

6. Chłodzenie i krzepnięcie:

① Chłodzenie: Po napełnieniu formy stopiony PET zaczyna stygnąć. System chłodzenia w formie pomaga usunąć ciepło z wnęki, co pozwala PET stopniowo zestalić się do ostatecznego kształtu. Szybkość i równomierność procesu chłodzenia są ważne dla stabilności wymiarowej i jakości wyglądu gotowego produktu.

② Kontrola czasu chłodzenia: Zbyt długie chłodzenie wydłuża cykle produkcyjne. Zbyt krótkie chłodzenie sprawia, że produkty wypaczają się lub mają wewnętrzne naprężenia. Tak więc kontrolowanie czasu chłodzenia jest ważne dla tworzenia dobrych produktów.

7. Otwieranie i rozformowywanie form:

① Otwór formy: Po zakończeniu procesu chłodzenia forma otworzy się samoczynnie. System wypychania wypchnie zestaloną część z formy. Należy uważać, aby nie uszkodzić produktu poprzez zbyt szybkie ruchy lub użycie zbyt dużej siły.

② Proces rozformowywania: Upewnij się, że produkt wyskakuje z formy bez zadrapań lub innych wad powierzchniowych. Sprawdź również, czy w formie nie pozostały resztki materiału PET i wyczyść formę do następnej operacji.

8. Przetwarzanie po formowaniu:

① Przycinanie i polerowanie: Gdy produkty wyjdą z formy, zwykle mają dodatkowy materiał wokół krawędzi (błysk), który należy przyciąć nożem lub innymi narzędziami. Ten krok zapewnia, że produkt wygląda tak, jak powinien i sprawia, że cały produkt jest lepszy.

② Późniejsze wykończenie: W zależności od tego, w jaki sposób planujesz korzystać z tego urządzenia, może być konieczne dodatkowe szlifowanie, polerowanie lub złożenie go, aby upewnić się, że jest gotowy do pracy.

9. Kontrola jakości:

① Kontrola jakości: Po zakończeniu tworzenia rzeczy należy upewnić się, że są one dobre. Powinieneś sprawdzić, czy ma odpowiedni rozmiar, dobrze wygląda i jest wykonany we właściwy sposób. W ten sposób będziesz mieć pewność, że wszystko, co robisz, jest zawsze takie samo.

② Pakowanie i dostawa: Zakwalifikowane produkty są pakowane i przygotowywane do wysyłki lub dalszego przetwarzania.

10. Powtarzanie i monitorowanie procesów:

Powtarzające się operacje: Proces formowania wtryskowego PET będzie powtarzany w kółko, aby wyprodukować kilka części. Podczas tego procesu należy mieć oko na wtryskarkę, formę i surowce, aby upewnić się, że każda partia produktów jest tej samej jakości.

Jakie są zalety formowania wtryskowego PET?

Formowanie wtryskowe PET (politereftalanu etylenu) to popularny sposób wytwarzania plastikowych pojemników (takich jak butelki i inne rzeczy). Jest on stosowany w wielu branżach, takich jak opakowania, motoryzacja i elektronika. Oto lista głównych zalet formowania wtryskowego PET:

1. Wysoka wydajność produkcji:

Formowanie wtryskowe PET pozwala na szybkie, ciągłe cykle produkcyjne, które zwykle trwają od 10 do 60 sekund na cykl, w zależności od stopnia skomplikowania części. Ten krótki czas produkcji sprawia, że idealnie nadaje się do dużych operacji produkcyjnych, w których trzeba szybko i wydajnie wykonać tonę tych samych części.

2. Efektywność kosztowa:

Jest bardzo tani, zwłaszcza jeśli robi się ich dużo. Części są tanie i naprawdę wydajne, więc jeśli chcesz zrobić ich dużo, nie będzie cię to kosztować dużo pieniędzy. Nie potrzeba też wielu osób do jego obsługi.

3. Wszechstronność w projektowaniu produktów:

Formowanie wtryskowe PET to świetny sposób na wytwarzanie wszelkiego rodzaju rzeczy. Można tworzyć proste rzeczy, takie jak butelki, a także skomplikowane rzeczy, takie jak części samochodowe i inne. Jest to fajne, ponieważ można tworzyć wszelkiego rodzaju kształty i rzeczy, których nie można wykonać innymi metodami.

4. Doskonałe właściwości fizyczne:

PET jest znany z tego, że jest lekki, przezroczysty, odporny chemicznie i stabilny termicznie:

Lekkość: Doskonały do zastosowań opakowaniowych, które wymagają zmniejszenia wagi.

② Przezroczysty: PET może tworzyć przezroczyste lub lekko przezroczyste produkty o niewielkim zmętnieniu lub zniekształceniu, dobre do opakowań, które dobrze wyglądają.

③ Odporność chemiczna: PET jest odporny na szkodliwe działanie kwasów, zasad i rozpuszczalników, dzięki czemu nadaje się do przechowywania żywności, napojów i leków.

④ Odporność na ciepło: ma wysoką temperaturę odkształcenia, dzięki czemu zachowuje swój kształt w wysokich temperaturach.

5. Wysoka dokładność wymiarowa:

Formowanie wtryskowe PET tworzy części o precyzyjnych wymiarach i wysokiej jakości powierzchni. Doskonale nadaje się do zastosowań wymagających ścisłych tolerancji, ponieważ zapewnia stabilność i ogranicza odchylenia.

6. Niskie wymagania dotyczące przetwarzania końcowego:

Kiedy produkujesz części za pomocą formowania wtryskowego PET, nie musisz później wiele z nimi robić, ponieważ zwykle wyglądają dobrze. Oznacza to, że nie trzeba robić z nimi tak wiele rzeczy, więc można je produkować szybciej.

7. Zrównoważony rozwój środowiska:

PET nadaje się do recyklingu 100%, więc jest to świetny wybór dla środowiska. Ponadto podczas produkcji butelek PET nie marnuje się dużo materiału. Większość resztek można wykorzystać lub poddać recyklingowi.

8. Sterylizacja i bezpieczeństwo żywności:

PET może być sterylizowany przy użyciu różnych metod (takich jak sterylizacja wysokociśnieniowa i promieniowanie gamma), co czyni go dobrym do zastosowań medycznych, farmaceutycznych i kontaktu z żywnością. Jest zatwierdzony przez FDA do pakowania żywności i napojów, więc wiesz, że jest bezpieczny i czysty.

9. Niska absorpcja wilgoci:

PET ma niską absorpcję wilgoci. Jest to korzystne, ponieważ oznacza, że żywność i produkty medyczne nie ulegną zanieczyszczeniu ani zepsuciu.

10. Szeroki zakres temperatur:

PET może pracować w temperaturach od -40°C do 120°C, więc nadaje się zarówno do zimnych, jak i gorących zastosowań bez wpływu na jego działanie.

11. Minimalne wypaczenie:

Dzięki formowaniu wtryskowemu nie musisz martwić się o wypaczanie części. Proces ten gwarantuje, że wszystkie części mają ten sam rozmiar i kształt za każdym razem.

12. Możliwość dostosowania do dodatków:

PET można mieszać z dodatkami, aby uczynić go mocniejszym i bardziej elastycznym, dzięki czemu można go dostosować do różnych branż.

Jakie są wady formowania wtryskowego PET?

Formowanie wtryskowe PET (politereftalanu etylenu) ma pewne wady, które mogą wpływać na wydajność produkcji, właściwości materiału i ogólne koszty. Oto główne wady:

1. Kruchość i niska odporność na uderzenia:

PET jest dość kruchym materiałem, który może pękać lub łamać się pod wpływem siły lub uderzenia, zwłaszcza gdy jest zimny. Dlatego też produkty PET mogą ulec uszkodzeniu podczas transportu lub użytkowania, zwłaszcza jeśli muszą przyjąć duże uderzenie.

2. Wysokie koszty formowania i przetwarzania:

Produkcja butelek PET wymaga specjalnych form, których zaprojektowanie, wykonanie i konserwacja mogą być kosztowne. PET wymaga gorących form (około 80-100°C), aby dobrze się topić i płynąć, więc formy muszą wytrzymywać wysokie temperatury i dobrze rozprowadzać ciepło. Ponadto tworzenie form może zająć dużo czasu, zwłaszcza jeśli kształt jest skomplikowany lub bardzo precyzyjny, i może zająć miesiące. Oznacza to, że produkcja małych partii jest droższa, a utrzymanie i wymiana form może być z czasem kosztowna.

3. Długie cykle formowania i wysokie współczynniki skurczu:

PET to specjalny rodzaj plastiku. Kiedy tworzysz rzeczy z PET, potrzebuje on dużo czasu, aby ostygnąć i stwardnieć. To sprawia, że wytwarzanie rzeczy z PET zajmuje dużo czasu. Gdy PET stygnie, staje się mniejszy. Zwykle zmniejsza się o 1,5% do 2,5%. Ponieważ zmniejsza się, materiały wykonane z PET mogą mieć niewłaściwy rozmiar. Aby upewnić się, że produkty wykonane z PET mają odpowiedni rozmiar, trzeba naprawdę dobrze wykonać formę i proces. Jeśli PET nie ostygnie prawidłowo, wytwarzane produkty mogą mieć problemy z wnętrzem, przez co mogą się łamać lub wyginać.

4. Wymagana wrażliwość na temperaturę i precyzyjna kontrola:

PET jest bardzo wrażliwy na temperatury przetwarzania. Zbyt wysoka temperatura powoduje jego degradację. Zbyt zimny, nie płynie dobrze i powstają złe części. Należy więc kontrolować temperaturę tworzywa sztucznego podczas procesu wtrysku. Należy kontrolować temperaturę topnienia, temperaturę formy i czas chłodzenia. Jeśli którakolwiek z tych temperatur ulega wahaniom, wpływa to na jakość części. Sprawia to, że sprzęt jest droższy i trudniejszy w eksploatacji.

5. Ograniczenia w doborze kolorów i obróbce po formowaniu:

Materiały PET są naturalnie przezroczyste, co utrudnia uzyskanie spójnych i żywych kolorów podczas formowania. Do barwienia PET można używać koncentratów barwiących, ale kolory mogą nie pasować do różnych partii produktów. Ponadto produkty PET często wymagają wtórnego przetwarzania, takiego jak wyżarzanie, aby pozbyć się wewnętrznych naprężeń i upewnić się, że nie wypaczają się ani nie pękają podczas użytkowania. Te dodatkowe kroki wymagają więcej czasu i pieniędzy.

6. Kwestie ochrony środowiska i zrównoważonego rozwoju:

PET można poddać recyklingowi, ale nie jest to łatwe ani tanie. Recykling i ponowne przetwarzanie PET zazwyczaj obejmuje chemiczne lub mechaniczne procesy recyklingu, które są energochłonne i kosztowne. W niektórych przypadkach PET z recyklingu może nie być tak dobry jak pierwotny PET, więc nie może być używany do wszystkiego. Ponadto, mimo że PET pomaga zmniejszyć zapotrzebowanie na tworzywa sztuczne jednorazowego użytku, nie ulega naturalnemu rozkładowi, więc może powodować długoterminowe problemy środowiskowe, jeśli nie zostanie odpowiednio zutylizowany.

7. Wysokie wymagania dotyczące form:

Ponieważ PET ma wysokie wymagania dotyczące temperatury, ciśnienia i płynności, projekt formy musi być bardzo precyzyjny, a produkcja formy musi charakteryzować się wysoką precyzją i jakością obróbki powierzchni. Koszty produkcji i konserwacji formy są nie tylko wysokie, ale także, gdy forma jest uszkodzona lub wymaga regulacji, cała linia produkcyjna może wymagać zatrzymania, co skutkuje dodatkowym czasem i stratami ekonomicznymi.

8. Zmienność właściwości materiałów:

PET jest materiałem półkrystalicznym. Jego właściwości zmieniają się podczas przetwarzania. Sposób przetwarzania wpływa na stopień krystalizacji, wytrzymałość i przejrzystość. Na przykład, temperatura, szybkość chłodzenia i siła nacisku wpływają na te właściwości. Jeśli proces nie będzie dobrze kontrolowany, produkt będzie się znacznie różnić pod względem właściwości. Oznacza to, że produkt końcowy będzie bardzo zróżnicowany i nie będzie tak dobry. Ponadto PET jest wrażliwy na wilgoć. Jeśli zostanie zamoczony, staje się bardziej kruchy, a jego właściwości mechaniczne spadają. To sprawia, że jeszcze trudniej jest kontrolować proces.

9. Ograniczona odporność chemiczna:

PET jest odporny na niektóre chemikalia. Nie radzi sobie jednak dobrze z niektórymi rozpuszczalnikami, kwasami i zasadami. W niektórych trudnych środowiskach chemicznych produkty PET mogą pęcznieć, pękać lub pogarszać się w inny sposób. Oznacza to, że PET nie nadaje się do niektórych branż chemicznych.

Typowe problemy i rozwiązania w formowaniu wtryskowym PET

Podczas formowania wtryskowego PET zawsze występują pewne problemy, które wpływają na jakość produktu i wydajność produkcji. Jeśli uda nam się rozwiązać te problemy, pomoże nam to tworzyć lepsze produkty. Poniżej znajduje się szczegółowa analiza niektórych typowych problemów i ich rozwiązań.

1. Kwestie wyglądu formowanych części

Falista powierzchnia formowanych części:

Przyczyna problemu: Jeśli brama lub inne części są zbyt wąskie, stopione tworzywo sztuczne może naciskać na częściowo zestalone części formowane, tworząc zmarszczki na powierzchni. Zdarza się to częściej w cienkich obszarach części formowanych wtryskowo, a nierówna konstrukcja formy lub temperatura mogą pogorszyć sytuację.

Rozwiązanie: Aby rozwiązać ten problem, możemy zwiększyć średnicę bramy, podnieść temperaturę dyszy i formy oraz zwiększyć prędkość wtrysku, aby zapobiec zbyt wczesnemu schłodzeniu tworzywa sztucznego po wejściu do gniazda formy. Ponadto możemy dostosować położenie wlotu wody chłodzącej w formie, aby znajdował się z dala od obszaru bramy, aby uzyskać bardziej równomierne chłodzenie.

② Srebrne smugi lub żółknięcie formowanych części:

Przyczyna problemu: Wilgoć w tworzywie sztucznym, gazy, które nie zostały w pełni usunięte lub nadmierne użycie dodatków może powodować srebrne smugi lub żółknięcie podczas procesu wtrysku. Może to być spowodowane niewystarczającym wysuszeniem, nierównomiernym wymieszaniem lub spaleniem materiału w cylindrze.

Rozwiązanie: Wzmocnienie procesu suszenia surowców, odpowiednie podniesienie temperatury formy i zmniejszenie prędkości wtrysku podczas procesu wtrysku może pomóc zredukować srebrne smugi. Dodatkowo, kontrolowanie ilości dodatków i zapewnienie jednorodności materiału może skutecznie zapobiegać żółknięciu lub wadom powierzchni formowanych części.

③ Wgniecenia powierzchniowe:

Przyczyna problemu: Wgniecenia na powierzchni są spowodowane nierówną temperaturą formy lub niewystarczającym czasem chłodzenia podczas procesu chłodzenia.

Rozwiązanie: Jeśli zwiększysz natężenie przepływu wtrysku i ciśnienie utrzymywania, możesz lepiej wypełnić formę i uniknąć wgnieceń, gdy plastik ostygnie. Ponadto, jeśli dłużej utrzymasz ciśnienie, plastik ostygnie bardziej przed wyjęciem go z formy i nie dojdzie do wgnieceń.

④ Linie spawania:

Przyczyna problemu: Gdy przepływ tworzywa sztucznego w formie oddziela się, a następnie wraca do siebie, może nie łączyć się w pełni, tworząc linie spawania na powierzchni części. Może to być spowodowane konstrukcją formy, sposobem wtryskiwania tworzywa sztucznego lub niewystarczającym przepływem tworzywa sztucznego.

Rozwiązanie: Aby ograniczyć występowanie linii zgrzewu, można zwiększyć prędkość i ciśnienie wtrysku, zoptymalizować temperaturę formy i zapewnić płynny przepływ tworzywa w gnieździe formy. Można również zwiększyć rozmiar wlewu lub zmienić jego położenie, aby poprawić przepływ tworzywa i zminimalizować powstawanie linii zgrzewu.

2. Kształt i kwestie strukturalne formowanych części

① Wypaczone odkształcenie formowanych części:

Przyczyna problemu: Jeśli temperatura formy jest zbyt wysoka lub chłodzenie jest niewystarczające podczas procesu chłodzenia, tworzywo sztuczne może się wygiąć lub skręcić z powodu nierównomiernego skurczu.

Rozwiązanie: Obniżenie temperatury formy i wydłużenie czasu chłodzenia zapewni, że uformowana część nie ulegnie miejscowemu skurczowi podczas chłodzenia. Ponadto optymalizacja konstrukcji formy w celu zapewnienia jednolitej grubości ścianki pomoże zapobiec nierównomiernemu rozkładowi naprężeń podczas chłodzenia.

② Materiał nietopliwy:

Przyczyna problemu: Czasami podczas wstrzykiwania materiału, część materiału nie topi się całkowicie i na zewnątrz przedmiotu pojawiają się małe kawałki nieroztopionego materiału. Zwykle dzieje się tak, gdy nie podgrzejesz wystarczająco materiału lub nie wysuszysz go wystarczająco.

Rozwiązanie: Zwiększyć temperaturę beczki lub wydłużyć czas podgrzewania surowców, aby zapewnić ich całkowite stopienie. Upewnij się również, że suszarka działa prawidłowo, aby nie pozostała wilgoć.

③ Krótkie ujęcia (niewystarczające wypełnienie wnęki formy):

Przyczyna problemu: Zwarcia występują, gdy tworzywo sztuczne nie wypełnia w pełni gniazda formy, pozostawiając niekompletną część. Dzieje się tak zazwyczaj dlatego, że ciśnienie wtrysku nie było wystarczające, materiał nie płynął dobrze lub forma nie została prawidłowo zaprojektowana.

Rozwiązanie: Jeśli chcesz naprawić krótkie strzały, możesz zrobić kilka rzeczy. Można zwiększyć ciśnienie i prędkość wtrysku. Można również wtryskiwać więcej plastiku do formy. Można nawet dłużej utrzymywać ciśnienie na formie. Jeśli chcesz mieć pewność, że tworzywo sztuczne płynie naprawdę dobrze, możesz upewnić się, że forma jest odpowiednio zaprojektowana. Należy upewnić się, że bramki i ścieżki przepływu są wystarczająco duże, aby tworzywo sztuczne mogło wpłynąć do formy.

3. Kwestie związane z materiałami i procesami

① Problemy z bąbelkami:

Przyczyna problemu: Problem polega na tym, że materiały PET są bardzo wymagające. Jeśli nie wysuszysz ich wystarczająco, zanim zaczniesz z nimi pracować, staną się mokre i zaczną tworzyć bąbelki, gdy je podgrzejesz. Sprawia to, że części wyglądają źle i osłabiają je.

Rozwiązanie: Upewnij się, że materiały są naprawdę suche przed ich przetworzeniem, aby poziom wilgoci był niższy niż wymagany. Ponadto, podczas wstrzykiwania materiału należy zwiększyć ciśnienie wsteczne, aby wypchnąć powietrze z materiału, aby nie powstawały pęcherzyki powietrza.

② Niestabilność wymiarowa:

Przyczyna problemu: Niestabilność wymiarowa jest często spowodowana konstrukcją formy, niewłaściwą kontrolą parametrów wtrysku lub nierównomiernym kurczeniem się materiału.

Rozwiązanie: Upewnij się, że ściany mają taką samą grubość na całym obwodzie. Umieść bramy i prowadnice tam, gdzie mają sens. Kontroluj prędkość wtrysku, ciśnienie i czas chłodzenia. Dostosuj ustawienia do używanego materiału, aby części miały odpowiedni rozmiar.

4. Problemy z pleśnią

① Niewystarczająca temperatura w gorącym kanale:

Przyczyna problemu: Jeśli temperatura w systemie gorących kanałów nie jest wystarczająca, stopione tworzywo sztuczne będzie stopniowo schładzać się w kanale, powodując zmniejszenie płynności, wpływając na efekt wypełnienia gniazda formy.

Rozwiązanie: Należy wzmocnić środki izolacji gorących kanałów, aby zapewnić, że temperatura mieści się w odpowiednim zakresie. Jednocześnie należy odpowiednio podnieść temperaturę gorącej dyszy, aby zapobiec zbyt wczesnemu schłodzeniu tworzywa sztucznego przed wejściem do gniazda formy.

② Niewystarczające chłodzenie formy:

Przyczyna problemu: Kanały wody chłodzącej formy są zablokowane lub zanieczyszczone, lub czas chłodzenia jest niewystarczający, co powoduje nierówne temperatury formy, co wpływa na szybkość chłodzenia i jakość formowania części.

Rozwiązanie: Regularne czyszczenie kanałów wody chłodzącej formy w celu zapewnienia drożności układu chłodzenia jest niezbędne. Ponadto odpowiednie wydłużenie czasu chłodzenia zapewnia, że uformowane części są w pełni zestalone przed rozformowaniem.

Jakie są zastosowania formowania wtryskowego PET?

Formowanie wtryskowe PET (politereftalanu etylenu) to elastyczny i wszechstronny proces produkcyjny, który jest szeroko stosowany w wielu branżach. PET jest znany ze swojej wysokiej wytrzymałości, odporności chemicznej, dobrej przezroczystości i możliwości recyklingu. Odgrywa znaczącą rolę w nowoczesnej produkcji. Oto główne obszary zastosowań formowania wtryskowego PET i ich konkretne podziały:

1. Przemysł opakowań:

Opakowania na napoje: Butelki PET są królami globalnego rynku opakowań na napoje. Są lekkie, wytrzymałe, przezroczyste i nadają się do recyklingu. Doskonale nadają się do pakowania wody, napojów gazowanych, soków i mleka.

② Opakowania na żywność: PET jest również stosowany w opakowaniach żywności, takich jak przyprawy i oleje kuchenne, aby zapewnić, że żywność jest bezpieczna i łatwa w użyciu.

Opakowania farmaceutyczne i kosmetyczne: PET jest używany do pakowania farmaceutyków, kosmetyków i innych produktów. Charakteryzuje się dobrą szczelnością i stabilnością, dzięki czemu może zapewnić jakość produktów.

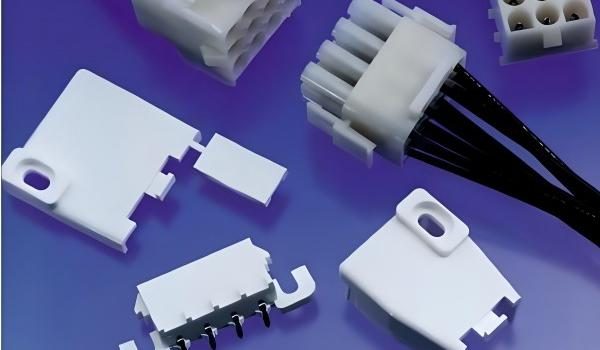

2. Przemysł elektroniczny i elektryczny:

① Części precyzyjne: PET jest używany do produkcji precyzyjnych części do sprzętu elektronicznego, takich jak złącza i obudowy, aby zapewnić prawidłowe działanie sprzętu.

Materiały izolacyjne: Folia PET jest często używana do produkcji takich rzeczy jak kondensatory i arkusze izolacyjne, ponieważ jest naprawdę dobra w izolacji.

3. Przemysł włókienniczy:

Włókno poliestrowe: Włókno PET (poliester) jest najczęściej stosowanym włóknem syntetycznym. Charakteryzuje się dobrą odpornością na zmarszczki, odpornością na zużycie i zachowaniem kształtu. Jest szeroko stosowany w odzieży, tekstyliach domowych i tekstyliach przemysłowych.

4. Przemysł budowlany i materiałów budowlanych:

Materiały izolacyjne: PET jest stosowany w budownictwie do produkcji materiałów izolacyjnych i płyt dźwiękochłonnych. Charakteryzuje się dobrą odpornością na warunki atmosferyczne i stabilnością oraz nadaje się do produkcji lekkich, wytrzymałych, przyjaznych dla środowiska i energooszczędnych materiałów budowlanych.

Panele dekoracyjne: PET jest również wykorzystywany do produkcji podłóg i paneli dekoracyjnych, które zapewniają ładne i wytrzymałe materiały do wykorzystania w nowoczesnych budynkach.

5. Branża medyczna i zdrowotna:

Medyczne materiały opakowaniowe: Materiały PET są nietoksyczne i bezwonne i są szeroko stosowane w opakowaniach medycznych, zestawach infuzyjnych, urządzeniach do hemodializy i innych materiałach medycznych, aby zapewnić ich bezpieczeństwo i niezawodność.

6. Inne branże:

Przemysł motoryzacyjny: PET jest stosowany we wnętrzach samochodów i częściach funkcjonalnych, takich jak deski rozdzielcze, elementy dekoracji wnętrz itp.

Codzienna chemiczna pielęgnacja ciała: PETG jest często stosowany w wysokiej klasy opakowaniach chemii codziennego użytku. Ze względu na dobrą przezroczystość i odporność chemiczną może poprawić wygląd i wizerunek marki produktu.

Dwa czarne opony z niebieskimi felgami, jedna stojąca pionowo, a druga leżąca na boku, na szarej powierzchni.

Kluczowe wnioski – Druk 3D umożliwia szybkie tworzenie form i wzorców do odlewów metalowych w ciągu dni zamiast tygodni, skracając czas realizacji prototypów o 50–80%. – Powszechne metody druku 3D

What Causes Injection Molding Warpage and How Can You Fix It?

Key Takeaways – Warpage occurs when differential shrinkage creates internal stresses that bend or twist a molded part after ejection. – The top causes include uneven cooling, inconsistent wall thickness,

How Can 3D Printing Create Metal Casting Molds Faster and Cheaper?

Key Takeaways – 3D printing enables rapid creation of metal casting molds and patterns in days instead of weeks, cutting prototype lead time by 50–80%. – Common 3D printing methods

Dostarczane rozwiązania optymalizacyjne Za darmo

- Dostarczanie informacji zwrotnych i rozwiązań optymalizacyjnych

- Optymalizacja struktury i redukcja kosztów formowania

- Bezpośrednia rozmowa z inżynierami jeden na jeden