マルチキャビティ射出成形金型は、1つの金型で複数の部品を同時に生産できるため、効率と部品の一貫性が向上します。この方法は、大量生産を必要とする産業で広く使用されています。

マルチキャビティ射出成形金型は、1サイクルで複数の同一部品を作ることを可能にし、サイクルタイムと生産コストを削減します。一貫性が向上し、特に自動車、消費財、包装業界などの大量生産に最適です。

マルチキャビティ金型の設計と機能を理解することは、生産を最適化する鍵です。マルチキャビティ金型がどのように製造工程を強化し、運用コストを削減できるかをご覧ください。

マルチキャビティ金型は、サイクルタイムを短縮することで生産効率を向上させる。真

1サイクルで複数の部品を生産することで、マルチキャビティ金型は全体のサイクル時間を大幅に短縮し、生産量を増加させる。

マルチキャビティ金型は大規模生産にのみ適している。偽

マルチキャビティ金型は、大量生産でも小規模生産でも使用できるが、特に大量生産では費用対効果が高い。

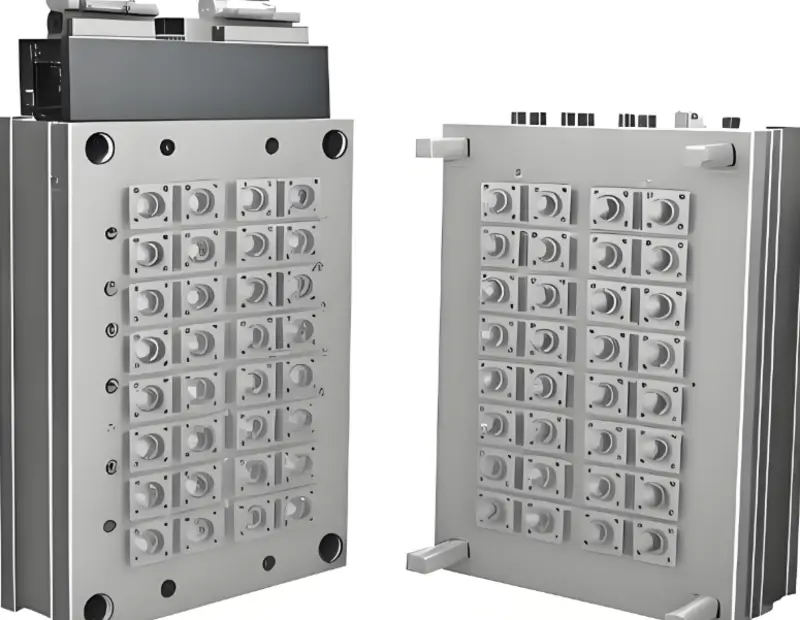

マルチキャビティ射出成形金型の定義とは?

マルチキャビティ射出成形金型は、複数の部品を同時に生産し、効率を高め、製造コストを削減することができます。大量生産によく使われる。

マルチキャビティ射出成形金型は、1回の射出サイクルで複数の部品を生産し、効率を向上させます。特に自動車や消費財などの大量生産に最適です。この方法は、サイクルタイムと運用コストを削減します。

マルチキャビティ金型とは?

複数の製品を同時に生産する場合、複数の部品を同時に成形できるマルチキャビティ金型と呼ばれる金型がある。

に対して シングルキャビティ成形、マルチキャビティ成形1 射出サイクルごとに多くの製品を作ることができるため、より効率的です。マルチキャビティ金型は、例えば自動車産業、電子産業、医療産業など、大規模生産を必要とする産業で応用されている。

ファミリーモールドは、同じ金型で異なる部品を生産するために設計された特定のタイプのマルチキャビティ金型です。ファミリーモールドは、部品が後で組み合わされるときに特に有用であり、部品が完全に適合することを保証します。

マルチキャビティ金型は、金型の各キャビティが正しい形状、サイズ、正しい位置に配置されるように、その設計と構造に独自の特徴を持たせる必要がある。

さらに、単一のコアの複数のキャビティにわたって均等な製品品質を提供するためには、鋳型の正確な設計と製造が必要である。これには、金型に適した材料の種類の決定、メルトフローパスまたはランナーシステムの設計、温度制御システムの設計が含まれる。

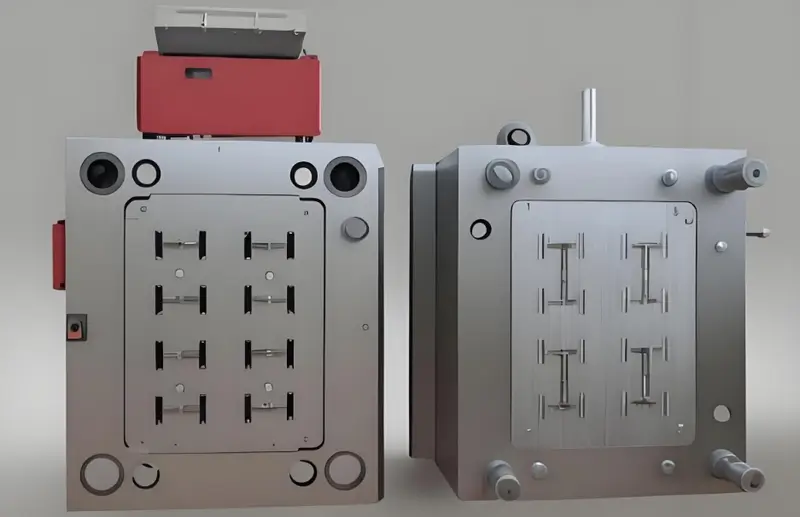

マルチキャビティ金型とシングルキャビティ金型の違い

キャビティが1つしかない金型はシングルキャビティ金型で、プラスチック射出成形サイクルごとに1つの製品しか供給しない。

一方、マルチキャビティ金型には複数のキャビティがあり、射出サイクルごとに複数の製品を生産することができる。マルチキャビティ金型の全体的なコンセプトや作り方はやや複雑だが、その利点や生産性の向上、ひいては製品1個あたりのコスト削減の可能性はより具体的である。

また、マルチキャビティとシングルキャビティの金型の使い方にも違いがある。

第一に、マルチキャビティ金型は射出圧力をより多く必要とし、各キャビティに充填される材料が均等な比率になるように、材料の占有空間を十分に大きくする必要がある。

第二に、マルチキャビティ金型の温度制御は、すべてのキャビティで同じ温度を達成するという点で少々難しい。

さらに、マルチキャビティ金型設計は、適切な機能を確保するために定期的な検査と調整の必要性がより頻繁にあるため、維持・管理の面で比較的厳しい。

マルチキャビティ金型は生産効率を高める。真

1サイクルで複数の部品を生産することにより、マルチキャビティ金型はサイクルタイムを大幅に短縮し、生産量を増加させる。

マルチキャビティ金型はシングルキャビティ金型よりも常に安価である。偽

マルチキャビティ金型は大量生産において部品当たりのコストを下げることができるが、その初期投資とセットアップはシングルキャビティ金型に比べて高くなる。

マルチキャビティ射出成形の利点とは?

マルチキャビティ射出成形金型は、メーカーが1つのサイクルで複数の部品を生産することを可能にし、効率を向上させ、コストを削減し、さまざまな業界の生産性を向上させます。

マルチキャビティ射出成形金型は、1サイクルで複数の部品を成形することで、生産効率を高めます。金型費用を削減し、サイクルタイムを改善し、部品全体の一貫性を高めるため、大量生産に最適です。

生産効率の向上

多空洞射出成形金型の最大の利点は、一度の射出工程で多くの製品を作ることができることである。

例えば、金型に4つのキャビティがある場合、1サイクルの間に 射出成形プロセス24つの製品が製造され、これは単一キャビティ金型で製造される製品の4倍である。

また、マルチキャビティ金型を使用することで、射出成形機の稼働時間を短縮し、生産ラインの流れを最適化することができる。

このように、合理的な生産計画に基づいてマルチキャビティ金型のポテンシャルをフルに活用することで、生産過程での無駄の発生を防ぎ、生産率を高めることができる。

生産コストの削減

生産効率が大幅に向上すれば、マルチキャビティ金型は製品あたりのコストを大幅に削減できる。

マルチキャビティ金型は製造時に大きなコストがかかるため、大量生産では大きな価値を持つ。

まず、マルチキャビティ金型などの金型は、材料の無駄を最小限に抑えるのに役立つ。1回の射出で複数の製品を同時に生産できるため、無駄が少なくなる。

第二に、マルチキャビティ金型のもう一つの利点は、エネルギー消費を削減できることである。1回の射出でより多くの製品を生産できるため、単位時間当たりのエネルギー消費量が比較的少なく、生産コストを削減できる。

製品の一貫性の確保

生産において、正確な寸法を満たす製品を製造することは非常に重要です。マルチキャビティ金型は、複数のキャビティから生産される製品が計画通りの寸法であることを保証することができます。

例えば、自動車部品や医療機器には高い一貫性が要求されるが、マルチキャビティ成形はこの一貫性を提供することができる。

強い適応力

マルチキャビティ金型は、様々な形状の製品製造に広く使用されており、素材への適応性も高い。

生産ラインの助けを借りれば、大量の商品を生産できるだけでなく、カスタマイズされた商品を生産することもできる。

さらに、マルチキャビティ金型は、不良品の割合が高いという問題を大きく解決することができる。

各キャビティの設計と製造が正確であるため、製品の品質を厳密に管理することができ、不良率を下げ、生産性を向上させることができる。

マルチキャビティ金型は製造効率を向上させる。真

1サイクルで複数の部品を生産することにより、マルチキャビティ金型は生産量を増やし、サイクルタイムを短縮し、大規模生産に非常に効率的である。

マルチキャビティ金型は、常に最も費用対効果の高い選択肢である。偽

マルチキャビティ金型は、大量生産には費用対効果が高いが、初期投資がかさみ、少量生産には適さない場合がある。

マルチキャビティ射出成形金型の設計上の注意点とは?

マルチキャビティ射出成形金型を設計するには、生産の均一性、効率、費用対効果を確保するための慎重な計画が必要です。重要な要素には、キャビティの配置、冷却、材料の流れなどがあります。

マルチキャビティ射出成形金型は、1サイクルで複数の部品を同時に生産することができます。重要な設計上の考慮事項には、均一なキャビティ充填、バランスの取れた冷却システム、欠陥を避けるための適切なベントなどがあります。これらの要素は、生産速度を向上させ、コストを削減します。

虫歯の数を選ぶ

マルチキャビティ射出成形金型を計画する場合、適切なキャビティ数を決定することが非常に重要である。

生産能力、金型の大きさ、射出成形機の能力である。

軽く考えてみると、キャビティの数が多いほど生産性は高くなるが、金型の構造や製造の難易度は高くなる。

金型を設計する際には、生産量を考慮しなければならない。生産量が多ければ、より多くのキャビティを選択することでコストを削減し、効率を向上させることができる。金型のサイズも非常に重要です。

キャビティ数が多すぎると、金型のサイズが大きくなりすぎて正常な運転ができなくなることがあるので、実際の状況に応じてキャビティ数を選択する必要がある。機械の稼働率も無視できない。

の生産能力が低下している。 射出成形機3 そのため、射出成形機と金型を適切に選択する必要がある。

まず第一に、生産量の絶対水準を考慮しなければならない。したがって、生産量が多い場合、キャビティを追加することで生産性が向上し、コストが削減できる可能性がある。

第二に、スペースの利用は、設計プロセスで不可欠なパラメータ、すなわち金型のサイズです。金型のサイズが大きすぎると、射出成形機の効率に影響を与えるので、具体的な条件に応じて多くのキャビティを決定する必要があります。

さらに、射出成形機の電力(アンペア)と周波数を決定する必要があります。射出成形機の能力が不十分な場合、マルチキャビティ金型に対応できないため、適切な射出成形機と金型を選択する必要があります。

ランナーシステム設計

ランナーシステムは、射出成形機から各キャビティに向けてモルトン樹脂材料を移送するもう一つの重要なシステムです。適切に開発された場合、ランナーシステムは、適切な品質の製品を得るために、すべてのキャビティに材料の分布を向上させます。

に関しては ランナーシステム4ランナーの長さや直径、さらには形状など、考慮しなければならない設計面は数多くある。

まず、ランナーの長さが適切でなければならない。ランナーが長すぎると冷却が不均一になり、最終製品の品質に影響する。

第二に、ランナーの直径は適切でなければならない。直径が小さすぎると、材料の流れが妨げられ、製品の充填に影響を与える可能性がある。

また、ランナーの形状だけでなく、さまざまなわずかな要素にも注意を払う必要がある。

原則として、丸型ランナーの方が流量面で効果的であるが、生産条件によっては他の形状のランナーを使用する必要がある場合もある。

温度制御システム

マルチキャビティ射出成形金型にとって、効果的な温度制御は非常に重要です。すべてのキャビティで一貫した製品品質を実現するには、金型の温度を正確に制御し、毎回同じ信頼性の高い部品を生産する必要があります。

温度制御システムを設計する際には、いくつかの要素を考慮しなければならない。これらの要素には、冷暖房システムのレイアウトと温度センサーの配置が含まれる。すべての冷暖房装置は、熱がどこにでも均等に行き渡るように、合理的にレイアウトする必要があります。

第二に、十分な数の温度センサーを設置し、各キャビティに設置してその温度を連続的にチェックすることで、正確な温度監視と制御を行う必要がある。さらに、温度制御システムが正常に作動するよう、定期的なチェックとメンテナンスが必要である。

マルチキャビティ金型は生産効率を向上させる。真

マルチキャビティ金型は、一度に複数の部品を生産することを可能にし、サイクルタイムを短縮し、全体的な生産量を増加させます。

マルチキャビティ金型はシングルキャビティ金型よりも常に安価である。偽

マルチキャビティ金型は、長期的には生産コストを削減できるかもしれないが、複雑さが増すため、初期設計と金型製作のコストは一般的に高くなる。

マルチキャビティ射出成形金型の製造プロセスとは?

マルチキャビティ射出成形金型は、1回の金型サイクルで複数の部品を作ることで大量生産を可能にし、効率を高めてコストを削減する。

マルチキャビティ射出成形は、複数のキャビティを使用することで、1つの金型で複数の同一部品を作成します。生産効率を高め、コストを削減し、自動車や消費財などの大量生産によく使われる。

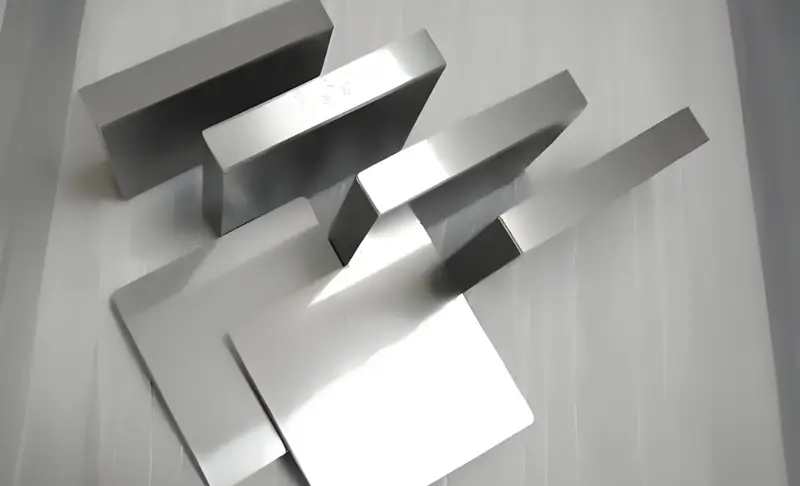

素材の選択

マルチキャビティ射出成形金型に使用される材料の強度、耐摩耗性、熱伝導性などのいくつかの側面を考慮する必要があります。

最もよく使用される金型材料は以下の通りである。 工具鋼5および硬質合金は、多数個取り金型において高い強度と設計精度を満足させることができる。

マルチキャビティ射出成形金型の性能と耐久性に関しては、金型に適切な材料を選択することが重要である。

第一に、金型材料は、高圧射出を受ける際に受ける応力のレベルに耐えられるだけの強度を持たなければならない。

第二に、金型の寿命が延びるように、金型の素材は硬くなければならない。

また、金型の温度を一定に保ち、製品の品質を向上させるためには、金型材料は熱伝導率が高くなければならない。

加工技術

マルチキャビティ射出成形に対応できる加工技術には、以下のようなものがある、 CNC加工6EDM、 研磨7などなど。これらの高度な加工技術は、金型の精度を高めると同時に、高い品質を実現しています。

現代社会における金型製造の一般的な使用方法は、高精度の加工を容易にするCNC加工技術の使用である。コンピュータ数値制御のような近代的な技術を適用することで、各キャビティが同じサイズと形状になるように金型を正確に加工することができます。

放電加工技術は、主に複雑な形状の材料や高硬度の金型材料に適用されます。放電により、金型の精密な加工が可能になります。研削による加工は、ほとんどの場合、金型表面の微調整に適用されます。研削加工によって、金型の表面仕上げを良くすることができ、製品の仕上がりが良くなる。

検査とテスト

製造工程中、特にマルチキャビティ射出成形金型では、検査とテストを実施することが非常に重要である。

そのため、寸法・品質管理の観点から、製造工程中や製造後の入念な検査・試験により、金型全体の精度を確保することができ、製品の品質を確保し続けることができる。

金型の検査と試験には多くの要素がある。

最初に、各キャビティが同じサイズと形状になるように、金型の寸法を正確に測定することが不可欠である。

第二に、材料は、強度、耐摩耗性、熱伝導性、および他の特性が要件を満たすためのテストが必要です。

温度制御と流量システムが適切に機能しているかどうかを判断するには、さらなるチェックが必要である。

マルチキャビティ金型は生産効率を高める。真

1サイクルで複数の部品を生産することにより、マルチキャビティ金型はサイクルタイムを最小限に抑え、スループットを向上させます。

マルチキャビティ金型は常にコスト効率が高い。偽

マルチキャビティ金型は部品単価を下げることができるが、初期投資と複雑さにより、少量生産では経済的でなくなる可能性がある。

マルチキャビティ射出成形金型の応用例とは?

マルチキャビティ射出成形金型は、1サイクルで複数の部品を生産することを可能にし、さまざまな産業で効率を改善し、コストを削減します。

マルチキャビティ射出成形金型は、1回の金型サイクルで複数の同一部品を生産するために使用され、生産効率を向上させ、コストを削減します。自動車、消費者製品、医療機器、包装などに広く応用されている。

自動車部品

自動車の製造では、マルチキャビティ射出成形金型が使用され、ダッシュボード、ドアパネル、バンパーなどの一般的なプラスチックの品揃えを生産している。

このような部品には、高い強度と精度が要求されるが、マルチキャビティ射出成形金型は、生産性の向上とともに、これらの条件を満たす能力を備えている。

自動車部品の生産には、効率的な工程と高品質の製品が求められる。

したがって、マルチキャビティ射出成形金型を適用することで、自動車製造の要件に沿った生産品質を維持しながら生産性を向上させることができる。

さらに、マルチキャビティ射出成形金型は、材料の無駄とエネルギー消費を減らし、生産コストを削減することができる。

医療機器

医療器具は高い一貫性と精度が要求され、マルチキャビティ射出成形金型は大量生産の一貫性を保証することができ、注射器、試験管などの医療器具の生産に広く使用されています。

医療機器の生産には、厳格な品質管理と効率的な生産工程が必要です。マルチキャビティ射出成形金型の応用により、医療機器生産の生産性の向上、製品の品質と総合性を満たすことができます。

さらに、マルチキャビティ射出成形金型は、生産工程における汚染や廃棄物を減らし、医療機器や装置を安全で環境に優しいものにすることができる。

コンシューマー・エレクトロニクス

マルチキャビティ射出成形金型は、携帯電話ケース、キーボード、マウスなどのエレクトロニクス製品にも使用されています。マルチキャビティ金型を使用することで、生産性を大幅に向上させ、エレクトロニクス製品の拡大する市場需要に対応することができます。

家電製品の生産には、効率的な生産ラインと高品質の製品が必要です。マルチキャビティ射出成形金型を通じて、生産効率と同時に、家電製品の製造需要に応じた製品の品質を達成することができます。

さらに、マルチキャビティ射出成形金型は、材料とエネルギーの使用を最小限に抑え、生産コストを削減するのに役立つことが認められている。

マルチキャビティ射出成形金型は生産コストを削減します。真

マルチキャビティ金型は、1サイクルで複数の部品を生産することで、サイクルタイムを大幅に短縮し、1個あたりの生産コストの削減につながる。

マルチキャビティ金型は、あらゆる種類の製品に適しています。偽

マルチキャビティ金型は、大量生産の同一部品には理想的ですが、精密なカスタマイズが必要な複雑な部品や大きな部品には適さない場合があります。

結論

射出成形技術の重要な一部として、マルチキャビティ射出成形金型は議論の余地のない利点を持っています。それは生産性を向上させ、生産コストを削減し、製品の一貫性を確保することができます。

したがって、技術の絶え間ない進歩と市場の需要の絶え間ない成長により、マルチキャビティ射出成形金型は、さまざまな分野でより大きな役割を果たすでしょう。

この研究は、生産効率を向上させ、生産コストを削減し、高品質のプラスチック製品に対する市場の需要を満たすことができるマルチキャビティ射出成形金型の合理的な設計と製造に焦点を当てています。本稿が読者の皆様に多数個取り射出成形金型の関連情報と参考資料を提供できることを願っている。

-

シングルキャビティとマルチキャビティの射出成形について : 射出成形は、シングルキャビティまたはマルチキャビティの金型によって行われます。 ↩

-

射出成形プロセスのステップとは何ですか?射出成形は、多くのプラスチック部品を作るために使用されるプロセスです。 ↩

-

射出成形機について知る:射出成形機とは、射出成形法によりプラスチック製品を製造する機械である。 ↩

-

射出成形におけるコールドランナーシステムについて知っておくべきこと:コールドランナーシステムは、プラスチックがランナー溝で冷却されることによって作動します。 ↩

-

工具鋼について:工具鋼には、切削工具、金型、ハンドツール、ナイフなどがあります。 ↩

-

CNC加工とは?定義、プロセス、目的など : SCNC機械加工は、自動機械加工プロセスの一種です。 ↩

-

研削(砥粒加工)について学ぶ :研削は、砥石を切削工具として使用する砥粒加工プロセスの一種です。 ↩